Изобретение относится к металлургическим и сварочным материалам.

Известен флюс ОФ - 6 ОСТ 5.9206-75, рекомендованный для дуговой механизированной и электрошлаковой сварки. Состав шихты флюса, мас.%: CaF2 - 50-60; СаО - 16-20; MgO - ≤ 3,0; Al2O3 - 20-24; MnO - < 0,3; Fe2O3 - < 1,5; Р - < 0,05; S - < 0,05.

Флюс обладает хорошими технологическими свойствами. Относится к группе бескремнистых безмарганцовистых флюсов. Построен на базе шлаковой системы СаО - Аl2О3 - CaF2 с преобладанием фтористого кальция.

Флюс имеет низкую химическую активность по отношению к свариваемому металлу.

Недостатком флюса является склонность к гидратации при хранении [И.И. Потапов. Сварочные материалы для дуговой сварки, т.1. Защитные газы и сварочные флюсы. -М.: Машиностроение, 1983 г.].

Известен флюс АНФ - 1П для электрошлакового переплава цветных металлов и сталей. Состав шихты флюса, мас.%: CaF2 - 90; Al2O3 - 3; СаО - ≤ 5; SiO2 - ≤ 2,5.

Флюс обладает минимальной окислительной способностью, однако имеет высокую скорость испарения вследствие высокой упругости паров CaF2 при температуре электрошлакового переплава [Б.Е. Патон, Б.И. Медовар. Электрошлаковая тигельная плавка и разливка металла. -К.: Наукова думка, 1988 г.].

В качестве прототипа настоящего технического решения выбран флюс АНФ-6, содержащий, мас. %: Al2O3 - 23-31; СаО - ≤ 8; SiO2 - ≤2,5; CaF2 - остальное [Н. Н. Потапов. Сварочные материалы для дуговой сварки. Москва, Машиностроение, 1989 г.].

Преимуществом данного флюса является:

- невысокая температура плавления;

- хорошие теплоизолирующие свойства;

- низкая склонность к гидратации.

К недостаткам указанного флюса относятся:

- повышенная электропроводность при высокой температуре, снижающая производительность плавки;

- активность флюса, обусловленная присутствием в составе флюса кремнезема.

Изобретение решает задачу улучшения технологических и металлургических свойств флюса, таких, как отделяемость шлаковой корки, качество поверхности наплавленного металла, стабильная электропроводность флюса при высокой температуре, микролегирование и модифицирование металла с целью повышения коррозионных и механических свойств.

Это достигается тем, что состав шихты флюса, содержащий фторид кальция, оксид кальция и оксид алюминия, дополнительно содержит комплексный оксифторид циркония и гафния при следующем соотношении компонентов, мас.%: Al2O3 - 20-25; СаО - 5-8; ZrF2O+HfF2O - 2-5; CaF2 - остальное.

Пределы содержания фторида кальция и окиси алюминия определены исходя из электропроводности и температуры плавления флюса.

Повышение содержания окиси кальция выше верхнего значения ведет к росту температуры плавления флюса и его гидролизуемости.

Снижение концентрации ниже нижнего предела отрицательно влияет на десульфирующие свойства флюса.

Повышение содержания в шихте флюса комплексного оксифторида циркония и гафния выше верхнего значения приводит к повышению вязкости флюса, сужает интервал кристаллизации плава флюса, повышает активность флюса, что приводит к снижению коррозионных и прочностных свойств.

Снижение его содержания менее нижнего предела приводит к устранению микролегирующего эффекта, что также влияет на прочностные и коррозионные свойства наплавленного металла.

В технике известно использование окиси циркония и циркона для получения составов флюсов [Бобриков Ю.В. и др. Особенности окисления металла двуокисью циркония при наплавке под флюсом. Сварочное производство, 1983, 9. Займовский А. В. Двуокись циркония, как компонент низкокремнистых сварочных флюсов. Автоматическая сварка, 1979, 10, с.61-64, а.с. 376198. Сварочный флюс].

Применение термодинамически менее стойкого оксифторида циркония, обогащенного оксифторидом гафния, в сочетании с фторидом кальция, окислами кальция и алюминия, в указанных пропорциях, дает новый эффект, а именно, стабилизацию электропроводности при высоких температурах, улучшение отделяемости шлака, улучшение качества поверхности, повышение коррозионных и механических свойств наплавляемого металла, вследствие микролегирования и модифицирования структуры металла.

Таким образом, предлагаемый состав шихты флюса придает ему новые свойства, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Основные компоненты флюса - фторид кальция и оксифториды циркония и гафния извлекались из отходов производства - продуктов выщелачивания спека циркона, кремнефтористого калия и хлорида калия. Использовался продукт, улавливаемый на рамных пресс-фильтрах в схеме регенерации гидроокиси калия.

Фторид кальция и оксифторид циркония и гафния подвергали предварительной сушке и прокалке при 700oС.

Окись кальция и окись алюминия зашихтовывались в виде плава шлака, представляющего отходы производства чернового ниобия. Дефицит окиси алюминия компенсировался глиноземом по ГОСТ 6912. Шихта, составленная в указанных пределах, переплавлялась в печах ИС-016 при 1250-1350oС. Плав флюса разливали в изложницы, подвергали дроблению и классификации по границам 0,4-3 мм. Готовый флюс анализировали по химическому составу.

Было осуществлено промышленное применение заявляемого флюса при сварке бандажей реторт для дистилляции кальция и проведены сравнительные испытания заявляемого технического решения и прототипа.

Испытания включали автоматическую сварку образцов, испытания образцов на разрыв и изгиб, испытания на сопротивление межкристаллитной коррозии. Проводили также:

- рентгеноструктурный анализ наплавленного металла на содержание циркония и гафния;

- металлографические исследования структуры наплавленного металла;

- измерения твердости.

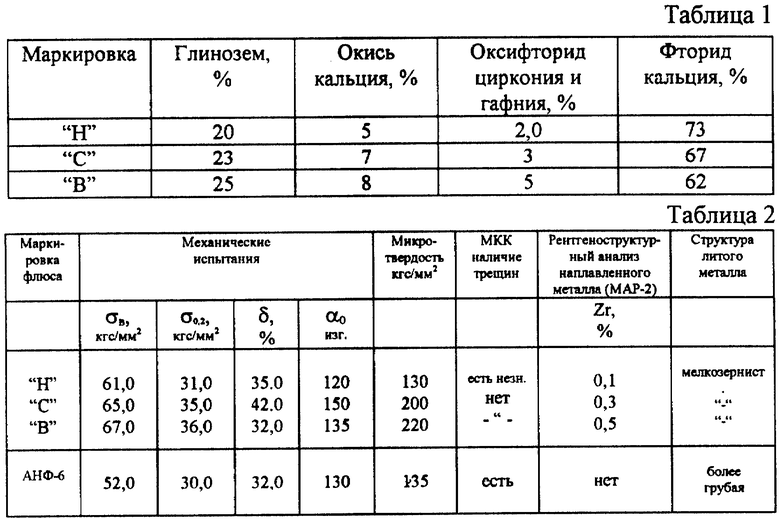

Испытывались флюсы с различным составом шихты с содержанием компонентов по нижнему пределу - Н, по верхнему пределу - В и по средним значениям - С (табл.1).

Сварка образцов и бандажей реторт выполнялась автоматом ТС-17Му в V-образную разделку.

Свариваемые материалы - сталь 12Х18Н10Т, толщина пластин δ = 12 мм; сварочная проволока ⊘ 4 мм, марки Св-07Х19Н10Б.

Результаты испытаний составов флюсов, приведенные в табл.2, позволяют сделать следующие выводы.

Металл, наплавленный с применением разработанного флюса, имеет более высокие механические свойства и сопротивление межкристаллитной коррозии при испытаниях по ГОСТ 6032-89 методом АМУ.

Зафиксировано легирование наплавленного металла цирконием и гафнием.

Структура металла более мелкозернистая, такая структура благоприятно сказывается на распределении примесных элементов и повышает прочностные и коррозионные свойства, что подтверждается таблицей.

Таким образом, сравнительные испытания показали повышение качества наплавленного металла при использовании заявляемого флюса.

Проведены испытания флюса при выплавке стали 35Х2Н7 по ГОСТ 9788 в печи ДСН 1,5. Отмечены хорошая жидкотекучесть флюса и отделяемость шлака от металла и подины печи.

Флюс рекомендуется для применения при электрошлаковом переплаве и электрошлаковой сварке.

Предприятие разработчик располагает всеми компонентами флюса в виде отходов основного производства, необходимым оборудованием для его выпуска в значительных количествах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2207237C2 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 2012 |

|

RU2497646C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| ФЛЮС ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2230809C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

Изобретение относится к металлургическим и сварочным материалам. Флюс содержит, мас. %: оксид алюминия - 20-25; оксид кальция - 5-8; комплексный оксифторид циркония и гафния - 2-5; фторид кальция - остальное. В качестве источника фторида кальция, оксифторидов циркония и гафния используют продукты выщелачивания спека циркона, кремнефтористого калия и хлорида калия. Флюс предлагаемого состава улучшает качество поверхности наплавляемого металла, стабильность электропроводности флюса при высокой температуре. Возможно также микролегирование и модифицирование металла для повышения коррозионных и механических свойств. 1 з.п. ф-лы, 2 табл.

Оксид алюминия - 20-25

Оксид кальция - 5-8

Комплексный оксифторид циркония и гафния - 2-5

Фторид кальция - Остальное

2. Флюс по п. 1, отличающийся тем, что в качестве источника фторида кальция, оксифторидов циркония и гафния используют продукты выщелачивания спека циркона, кремнефтористого калия и хлорида калия.

| ПОТАПОВ Н.Н | |||

| Сварочные материалы для дуговой сварки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Машиностроение, 1989, с.498 | |||

| СВАРОЧНЫЙ ФЛЮС | 0 |

|

SU376198A1 |

| ЕР 0176411 А, 02.04.1986 | |||

| ПРЕОБРАЗОВАТЕЛЬ | 1950 |

|

SU90527A1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ТУБЕРКУЛЕЗНЫМ ЭКССУДАТИВНЫМ ПЛЕВРИТОМ | 2012 |

|

RU2491089C1 |

| ЗАЙМОВСКИЙ А.В | |||

| Двуокись циркония, как компонент низкокремнистых сварочных флюсов | |||

| Автоматическая сварка | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

2002-02-20—Публикация

2000-09-19—Подача