Изобретение относится к металлургии цветных металлов и сплавов, в частности к металлургическим и сварочным флюсам. Известен флюс для обработки алюминиевых сплавов по авт. св. SU 1033561, М. Кл. С 22 C 1/06; C 22 В 9/10, представляющий собой смесь отвальных кеков производства двуокиси циркония известково-хлоридным способом и углекислого натрия.

Недостатком флюса является узкая область применения, а именно рафинирование алюминиевых сплавов по магнию и легирование алюминиевых сплавов кремнием.

Наиболее близким к предлагаемому техническому решению является флюс по авт. св. N 840178, C 22 C 1/06; С 22 В 9/10, от 25.06.1981, предназначенный для обработки алюминиевых сплавов.

Флюс включает кеки производства двуокиси циркония известково-хлоридным способом.

Кек содержит, вес.%:

Кремнезем 84-86

Соединения циркония 14-15

Хлорид кальция 0,7-0,9

К преимуществу флюса относится низкая себестоимость флюса, т. к. основу флюса составляют отходы производства. Кроме того, улучшаются физико-механические свойства обрабатываемого алюминиевого сплава за счет модифицирования соединениями циркония, присутствующими в отходах производства двуокиси циркония. Флюс используют как рафинирующий, легирующий и модифицирующий.

К недостаткам флюса относится узкая область применения, а именно только для обработки определенных сплавов алюминия, а также флюс не является покровным, т.к. содержит до 85% кремнезема, температура плавления которого составляет 1710 С°, а температура плавления алюминия, меди, а также сплавов на основе каждого металла не превышает 1100°С.

Температура плавления покровных флюсов должна быть ниже температуры перегрева жидкой ванны обрабатываемого сплава, при этом флюс должен обладать удовлетворительной жидкотекучестью, т.к. необходимо защищать зеркало расплава от окисления и выгорания легкоплавких компонентов.

Задача, решаемая заявляемым изобретением, - получение универсального фторидного флюса, обладающего покровными, рафинирующими и модифицирующими свойствами при одновременном снижении затрат на его получение.

Техническое решение задачи заключается в том, что в качестве ингредиентов флюса используются фторидные кеки нейтрализации фтор-хлорсодержащих сбросных растворов, образующихся при производстве фторцирконата калия, и отработанный электролит электролизного производства циркония при следующем соотношении компонентов, вес.%:

Фторидные кеки 10-30

Отработанный электролит 70-90

Отработанный электролит имеет следующий состав, вес.%:

КСl 12-20

NaCl 2-4

NaF 1-3

К2ZrF6 10-15

KF Остальное

Фторидные кеки и отработанный электролит являются отходами производства. Кеки направляются в отвалы и требуют дополнительных затрат по предотвращению загрязнения окружающей среды. Отработанный электролит частично используется при вскрытии циркониевых концентратов, однако фторидные соединения отработанного электролита также уходят в отвалы.

Фторидный кек нейтрализации сбросных растворов представляет собой порошкообразный синтетический фторид кальция - СаF2, образующийся при нейтрализации F- и Cl- известковым молоком - Са(ОН)2. Фторид кальция имеет высокую чистоту по примесям и размер частиц менее ста микрон, что исключает операции измельчения при подготовке шихты флюса.

Отработанный электролит представляет собой плав галогенидовых солей калия и натрия, а также фторцирконата калия. Фторцирконат калия во флюсе является источником модификатора цветных металлов и сплавов. Цирконий из К2ZrF6 при плавке переходит в обрабатываемый сплав и создает дополнительные центры кристаллизации расплавленного металла.

Пределы содержания ингредиентов флюса обусловлены следующим.

Температура плавления предлагаемого флюса составляет 700-750°С. При содержании кека во флюсе более 30% возрастает температура плавления флюса, что снижает покровность флюса при переплаве алюминиевых сплавов.

При содержании кека во флюсе менее 10% наблюдается повышенная гидролизуемость флюса.

При содержании отработанного электролита во флюсе менее 70% снижаются модифицирующие свойства флюса.

При содержании электролита более 90% значительно повышается гидролизуемость флюса, усложняются условия хранения и подготовка флюса к использованию.

В отличие от прототипа использование в качестве флюса фторидных кеков циркониевого производства, включающих в себя фторид кальция, в сочетании с отработанным электролитом электролизного производства порошка циркония, в указанных пропорциях, позволило получить универсальный флюс, покровный, рафинирующий и модифицирующий, используемый при выплавке алюминия, меди и их сплавов. Таким образом, предлагаемый состав флюса придает ему новые свойства, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Такой состав флюса, например, использовали при раскислении бронзы и латуни, при выплавке и литье этих сплавов. Отливки имели плотную, мелкозернистую структуру.

При применении флюса по прототипу бронза не раскисляется. Металл в любом сечении штанги имеет значительную пористость, крупное зерно и низкие механические свойства.

Предложенный универсальный флюс получали традиционным методом - смешиванием ингредиентов.

Примеры использования флюса.

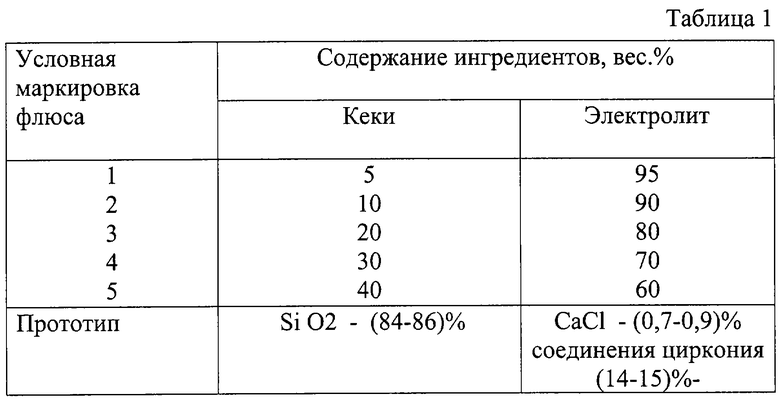

Пример 1. Фторидный кек и отработанный электролит (состава п.2 формулы), при соотношениях, приведенных в таблице 1, использовали при выплавке бронзы ОЦС-555 в печи ИС-160.

Масса флюса составляла 2% от массы сплава. Загрузку флюса производили на дно графитового тигля, что обеспечивало дополнительную очистку капель сплава, проходящих через слой расплавленного флюса, который полностью покрывал ванну жидкого металла. После полного расплавления шихты сплав перемешивали и отстаивали 10-15 мин с целью разделения флюса и сплава.

Флюс удаляли с поверхности расплава специальным черпаком, а бронзу переливали в разливочный ковш.

В таблице 1 представлены составы флюса с различным содержанием ингредиентов.

В таблице 2 представлены результаты механических испытаний, размер зерна и оценка пористости бронзы ОЦС-555 в слитках, выплавленных с использованием предлагаемого флюса, составы 1, 2, 3, 4, 5 и с использованием флюса по прототипу.

Таким образом, сравнительные испытания показали повышенное качество бронзы ОЦС-555, выплавленной с применением разработанного флюса, в сравнении с известным.

Пример 2. Флюс с составом ингредиентов по п.1 формулы использовали при переплаве и литье бронзы БрАЖ-9-4 в печи ИС-160.

Соотношение ингредиентов флюса приведено в таблице 1.

Масса флюса составляла 2% от массы сплава. Технологические операции выполняли аналогично примеру 1.

В таблице 3 представлены результаты испытаний механических свойств, оценка размеров усадочной раковины, оценка микропористости отлитой бронзы БрАЖ-9-4 в слитках, выплавленных с использованием предлагаемого флюса - составы 1, 2, 3, 4, 5 и с использованием флюса по прототипу.

Сравнительные испытания переплавленной и отлитой в штанги бронзы БрАЖ-9-4 показали преимущество предлагаемого флюса в сравнении с известным. Особенно показательно влияние флюса на линейный размер усадочной раковины в слитках и микропористость сплава.

Проводились испытания предлагаемого флюса при автоматической дуговой сварке медных изложниц для вакуумных дуговых печей. Предлагаемый флюс успешно заменяет флюс АН-13 М, ТУ-05447444.009.98

Швы, выполненные с применением предлагаемого флюса, выдержали вакуумные испытания.

Таким образом, флюс может использоваться для плавки, рафинирования и модифицирования меди, алюминия и сплавов на их основе, а также при автоматической сварке сплавов.

Предприятие располагает всеми компонентами флюса в виде чистых отходов циркониевого производства и может производить до 500 т флюса в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для обработки алюминиевых сплавов | 1980 |

|

SU933774A1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2331678C1 |

| Способ обработки алюминиевых сплавов | 1990 |

|

SU1705384A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ | 1988 |

|

RU1582680C |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| Универсальный флюс для обработки алюминиевых сплавов | 1976 |

|

SU585227A1 |

| Способ переработки алюминиевого шлака литейного производства | 2024 |

|

RU2833613C1 |

| Способ рафинирования алюминиевых сплавов от железа | 1990 |

|

SU1726546A1 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| СПОСОБ РАФИНИРОВАНИЯ КРЕМНИЙСОДЕРЖАЩЕГО СПЛАВА АЛЮМИНИЯ ОТ КАЛЬЦИЯ | 2003 |

|

RU2227166C1 |

Изобретение относится к металлургии цветных металлов и сплавов, в частности к флюсам для плавки, рафинирования, модифицирования цветных металлов, а также к сварочным. Предложен флюс для плавки, рафинирования и модифицирования цветных металлов и сплавов, содержащий кеки циркониевого производства, при этом в качестве кеков циркониевого производства используют фторидные кеки нейтрализации фторхлорсодержащих растворов производства фторцирконата калия и отработанный электролит электролизного производства циркония, при следующем соотношении компонентов, вес.%: фторидный кек 10-30; отработанный электролит 70-90. При этом отработанный электролит имеет следующий химический состав, вес.%: KCl 12-20; NaCl 2-4; NaF 1-3; K2ZrF6 10-15; KF - остальное. Технический результат - получение универсального фторидного флюса, обладающего покровными, рафинирующими и модифицирующими свойствами при одновременном снижении затрат на его получение. 1 з.п. ф-лы, 3 табл.

Фторидный кек 10-30

Отработанный электролит 70-90

КСl 12-20

NaCl 2-4

NaF 1-3

K2ZrF6 10-15

KF Остальное

| Флюс для обработки алюминиевых сплавов | 1979 |

|

SU840178A1 |

| Станок для гибки труб | 1982 |

|

SU1031561A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

| US 3620716, 16.11.1971 | |||

| GB 1514313 А, 14.06.1978. | |||

Авторы

Даты

2004-06-20—Публикация

2003-01-04—Подача