Изобретение относится к области технической сверхпроводимости и, в частности к технологии получения высокотемпературных сверхпроводников.

В настоящее время известно 35 металлов и более тысячи сплавов и химических соединений различных элементов, обладающих явлением сверхпроводимости.

Из металлов - это, например, алюминий и свинец, критическая температура перехода которых (Тс) равна соответственно 1,2 К и 7,23 К, а критическая напряженность магнитного поля (Нс) равна 100 Гс и 600 Гс. Из сплавов наиболее лучшие значения этих характеристик присутствуют у сплава ниобий-германий (Nb3Ge), где Тс= 23,2 К, а Нc приближается к 600 кГс. "Высокотемпературная сверхпроводимость", 1990 г., Киев. А.С.Давыдов, табл. 1, стр. 6, 8.

Разработка высокотемпературных сверхпроводимых металлооксидных керамических материалов позволила получить температуру перехода Тс до 120 К при критической напряженности магнитного поля Нс до 6 Тл, и плотности тока до 104 А/см2. "Высокотемпературная сверхпроводимость", 1990 г., Киев, А.С.Давыдов, стр. 92.

Однако большим недостатком, сдерживающим промышленное применение сверхпроводников, выполненных из известных сверхпроводящих материалов, является то, что они могут работать только при очень низких температурах, в среде охладителей - жидкого гелия или жидкого азота и при невысоких значениях напряженности магнитного поля, а изготовление как сверхпроводящих материалов, а. с. 1836730, так и сверхпроводников из них, патент 2006079, а.с. 1360459, патент 2159474, очень сложно и трудоемко.

В качестве аналога выбраны "Способ получения высокотемпературных металлооксидных керамических материалов" патент 1735912 и "Способ получения длинномерных высокотемпературных проводов", патент 2153724.

Способ по патенту 1735912 заключается в смешивании порошков окислов Y2О3, ВаО и СuО с последующим прессованием, спеканием и ступенчатой циклической термообработкой, после которой высокотемпературный сверхпроводящий металлооксидный керамический материал имеет критическую температуру перехода Тc=93-94 К.

Технология изготовления высокотемпературного сверхпроводящего провода из полученного высокотемпературного сверхпроводящего материала согласно патенту 2153724 заключается в трехкратном повторении цикла изготовления серебряных ампул, наполненных порошком высокотемпературного сверхпроводящего материала с последующей деформацией ампульно-порошковой системы в роликовых волоках и кратковременным и длительным отжигами ампульно-порошковых заготовок при высоких температурах на последней стадии изготовления, при этом исходным материалом для второго и третьего циклов является продукт предыдущего.

В изготовленном по приведенной технологии сверхпроводнике сверхпроводящее состояние сохраняется при Тс не выше 93 К, при Нс не более 6 Тл с предельной силой тока 2 А. Недостатками аналога являются крайне сложная, трудоемкая и плохо воспроизводимая технология производства; возможность работы только в среде охладителя - жидкого азота и в слабых магнитных полях; низкая плотность тока - не более 104 А/см2.

Задача изобретения - получение высокотемпературного сверхпроводника из широко распространенных материалов с доступной технологией изготовления, работающего при значениях Тс, Нc и Jc, значительно превышающих значения аналогов.

Задача достигается тем, что эффект высокотемпературной сверхпроводимости с высокими параметрами Тс, Нc и Jc формируется в слое сплава, состоящего из двух металлов и представляющего собой токопроводящую тонкостенную трубку - прослойку с поверхностями, близкими к идеальной при диффузионном взаимодействии со слоями металлов, примыкающих к трубке - прослойке внутри и снаружи.

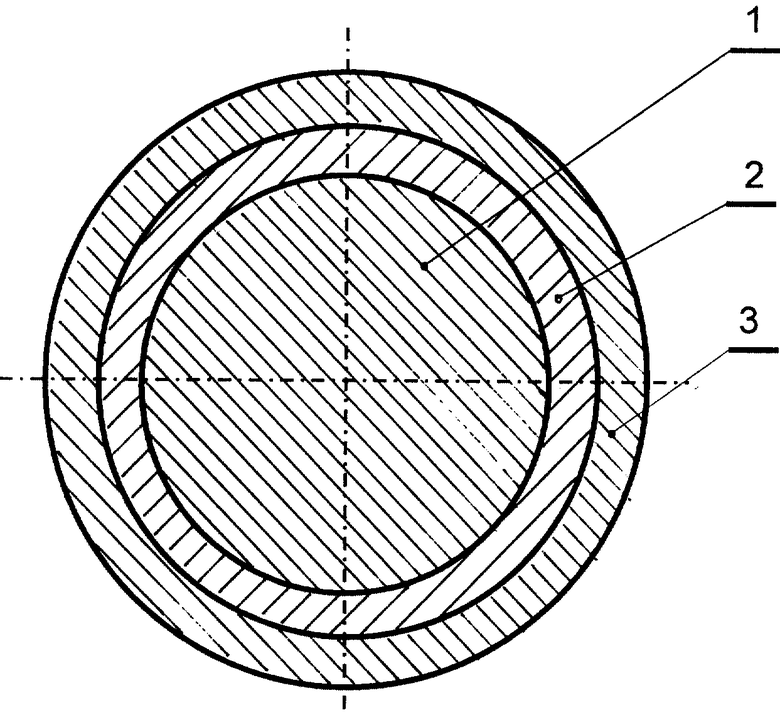

На чертеже показан поперечный разрез высокотемпературного сверхпроводника.

Для этого, в среде вакуума глубиной 10-6 степени на подготовленную по 14 классу обработки поверхность медной или никелевой проволоки 1 (чертеж) наносится слой сплава 2, содержащего медь и никель в объемном соотношении 1:1 с диффузией сплава 2 в поверхностный слой металла проволоки 1, с высотой, обеспечивающей неразрывность слоя сплава 2, но не менее 1,0 мкм. Затем на нанесенный слой сплава 2, наносится слой металла 3, составляющего пару медь - никель с металлом проволоки 1, с высотой, обеспечивающей защиту от механических повреждений слоя сплава 2 и определяемой с учетом условий эксплуатации, но не менее 1,0 мкм, с диффузией металла 3 в поверхностный слой сплава 2, при этом качество внешней поверхности нанесенного слоя металла 3 - меди или никеля, может быть на 4 класса ниже исходного. Полученное изделие отжигают в среде вакуума глубиной 10-6 степени при определяемых экспериментально температуре от 850 до 950oС и времени от 30 до 180 минут и затем естественно охлаждают вместе с нагревательным устройством до комнатной температуры для сохранения кристаллической решетки металлов.

Операции по нанесению слоев проводят без изъятия изделия из вакуумной среды с целью исключения окисления токопроводящего слоя, состоящего из сплава 2 медь - никель.

Чистота меди и никеля должна быть не менее 99,99999.

Длина изделия определяется возможностями вакуумного оборудования.

Проведение данных операций в представленной последовательности привело к получению нового технического результата - высокотемпературного сверхпроводника, который при диаметре проволоки 1 в 1,0 мм, высоте нанесенного слоя сплава 2-2,5 мкм и высоте нанесенного слоя металла 3, составляющего пару медь-никель с металлом проволочного образца 1-10 мкм, работает в сверхпроводящем состоянии в интервале температур Тс от 300 до 330 К, в магнитном поле Нc более 100 Тл и при критическом токе Jc не менее 106 А/мм2, что несоизмеримо качественней по сравнению с аналогами. Кроме этого, предлагаемый высокотемпературный сверхпроводник отличает от аналогов простота изготовления из широко распространенных и доступных материалов, а также механические качества медного или никелевого провода.

Преимущество полученных по новой технологии высокотемпературных сверхпроводников состоит в том, что диаметр проволоки, взятой за основу, может быть любым, что сверхпроводники, полученные по предлагаемому изобретению, работают в интервале температур естественной окружающей среды 300-33О К при критической напряженности магнитного поля более 100 Тл и критической плотности тока более 106 А/мм2, что в производстве используют широко распространенные не дорогие материалы, что возможно получение провода любой длины с механическими качествами провода, взятого за основу, что процесс производства высокотемпературных сверхпроводников сравнительно прост и не требует многократных ступенчатых операций по формировке, волочению и отжигу, что не требуется особых технологических условий в процессе эксплуатации - низких температур, достигаемых при наличии охладителей - жидких гелия, азота и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-НИКЕЛЕВОГО ПРОВОДНИКА ВЫСОКОЙ ЭЛЕКТРОПРОВОДИМОСТИ | 2001 |

|

RU2190891C1 |

| УНИВЕРСАЛЬНАЯ ГЕНЕРИРУЮЩАЯ УСТАНОВКА | 2001 |

|

RU2204089C2 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2002 |

|

RU2233408C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2167960C1 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2001 |

|

RU2188366C1 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2000 |

|

RU2188365C1 |

| Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, и способ контроля качества такой ленты | 2019 |

|

RU2707399C1 |

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| СВЕРХПРОВОДЯЩИЙ ПЕРЕКЛЮЧАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2077755C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2403643C1 |

Изобретение относится к получению высокотемпературных сверхпроводников, в частности к получению высокотемпературных сверхпроводников из широко распространенных материалов с доступной технологией изготовления. В изобретенном способе на медную или никелевую проволоку 14 класса обработки поверхности, в среде вакуума глубиной 10-6 степени, наносится слой сплава, содержащего медь и никель в объемном соотношении 1:1, с диффузией сплава в поверхностный слой металла проволоки, затем на сплав наносят слой металла, составляющего пару медь - никель с металлом проволоки, с диффузией металла в поверхностный слой сплава, с последующим отжигом полученного изделия в вакууме при от 850 до 950oС в течение времени от 30 до 180 мин и охлаждением вместе с нагревательным устройством до комнатной температуры, при этом чистота применяемых меди и никеля должна составлять не менее 99,99999. Техническим результатом предложенного технического решения является получение сверхпроводников, работающих при температуре 300-330 К при напряженности магнитного поля более 100 Тл и критической плотности тока более 106 А/мм2 из недорогих широко распространенных материалов. 1 з.п.ф-лы, 1 ил.

| ДАВЫДОВ А.С | |||

| Высокотемпературная сверхпроводимость | |||

| - Киев, 1990, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Разборная теплоизоляционная комбинированная система и способ ее изготовления и удаления | 2017 |

|

RU2734410C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1999 |

|

RU2158978C1 |

| RU 94040892 A1, 20.09.1996. | |||

Авторы

Даты

2002-02-20—Публикация

2001-04-16—Подача