Изобретение относится к технологии получения высокотемпературных сверхпроводников на основе смешанных оксидов редкоземельных элементов, бария и меди и может быть использовано при изготовлении высокотемпературных сверхпроводящих проводов второго поколения для использования в устройствах, требующих постоянного контроля качества проводов, в частности в токоограничителях, и к способу контроля качества такого сверхпроводника.

В 1911 г. голландский физик Хейке Каммерлинг-Оннес, измеряя температурную зависимость электрического сопротивления ртути, обнаружил, что при понижении температуры до 4.15 К оно резко падает до неизмеримо малой величины. Свойство некоторых материалов обладать нулевым электрическим сопротивлением при достижении ими определенной температуры (критическая температура, Тс) называют сверхпроводимостью.

В настоящее время сверхпроводимость обнаружена у 27 элементов Периодической системы Менделеева (максимальная Тс = 9.2К у ниобия) и более 1000 сплавов (максимальная Тс = 23.2К у Nb3Ge). Сверхпроводимость наблюдается также у широкого класса соединений, которые принято относить к категории высокотемпературных сверхпроводников (ВТСП, максимальная Тс = 138К).

Помимо критической температуры сверхпроводники характеризуют рядом других параметров, из которых основными являются критическая плотность тока - величина, при достижении которой он переходит в нормальное (несверхпроводящее) состояние, и величина критического магнитного поля (Вс), при превышении которой он становится несверхпроводящим.

Перспективы практического использования сверхпроводимости очевидны, однако его широкому использованию многие годы препятствовало слабое развитие криогенной техники и недостаточно высокие критические характеристики сверхпроводников. С открытием в 60-х годах сверхпроводников 2-го рода с высоким значением критического поля (Nb-Ti, Nb3Sn) начинается создание устройств, позволяющих создавать сильные магнитные поля для использования в томографии, ускорителях, токамаках, оборудовании для магнитной сепарации и т.п.

Первые успехи в создании ВТСП-проводов связаны с разработкой лент в серебряной оболочке на основе сверхпроводника Bi-Sr-Ca-Cu-O (BSCCO), получившими название лент первого поколения. Несколько позднее появилась технология производства лент 2-го поколения на основе сверхпроводников систем R-Ba-Cu-O (RBCO, R - редкоземельный элемент).

Технология производства таких лент представляет собой сложный процесс, опирающийся на знания в химии, физике, металлургии и других областях. В лентах 1-го поколения жилы ВТСП заключены в матрицу из серебра или сплава на его основе. Для создания лент 2-го поколения обычно применяют ленты-подложки (как правило, из сплавов на основе никеля), а ВТСП-жила одна и представляет из себя тонкое покрытие на поверхности ленты. Буферных слоев несколько, один из них (Al2O3) наносится для предотвращения взаимодействия ВТСП и ленты. Другие буферные слои используют для того, чтобы создать и передать текстуру в сверхпроводник. Металлический защитный слой (как правило, из серебра) предохраняет ВТСП от взаимодействия с парами воды и углекислым газом, служит защитой от механических повреждений и от прямого контакта ВТСП с шунтирующим материалом (медь, нержавеющая сталь).

Основное преимущество лент 2-го поколения заключается в их высокой токонесущей способности в высоких магнитных полях при температуре жидкого азота.

Существует несколько альтернативных путей производства ВТСП-лент 2-го поколения, различающихся методами создания текстуры: осаждение, с ассистированием ионным пучком (IBAD), осаждение на наклонную подложку (ISD) и использование подложки с биаксиальной текстурой, получаемой с помощью прокатки и последующего рекристаллизационного отжига (RABiTS). Используемые методы нанесения функциональных слоев разделяют на химические и физические. Первые характеризуются более высокой скоростью осаждения и, как правило, более низкой стоимостью оборудования и более низкими эксплуатационными затратами. Вторые отличаются более высоким качеством получаемых слоев и меньшим количеством параметров процесса.

На базе ВТСП-провода создаются кабели, интегрируется оборудование для электроэнергетики, сверхсильные магниты, а совершенствование криогенных технологий уже позволяет разработки прототипов для нового поколения электродвижения, ветрогенерации, систем магнитного подвеса и накопителей энергии.

Одно из важных для существующих электрических сетей устройство - сверхпроводниковые токоограничивающие устройства (ТОУ). Они во много раз повышает надежность энергосистемы, снижают стоимость реконструкции подстанций, упрощают эксплуатацию энергетических сетей.

Принцип действия этих устройств основан на способности материала переходить из состояния с высокой проводимостью в резистивное при воздействии тока выше порогового значения.

Токи короткого замыкания неизбежное явление в любой сети, они могут превышать номинальные значения в 10-100 раз, что создает огромную нагрузку на все компоненты системы. Последствием таких ситуаций являются аварии, пожары, взрывы и пр., что ведет к дополнительным затратам на ремонт и замену оборудования.

Основная функция токоограничивающих устройств - ограничить ток в системе, снижая тем самым нагрузку на все элементы системы в случае короткого замыкания (КЗ).

Токоограничитель представляет собой специально уложенную в криостат ВТСП-ленту. При превышении силы тока значения критического тока ВТСП-ленты, она переходит из сверхпроводящего состояния в резистивное и начинает ограничивать ток по закону Ома. Значение ограниченного тока зависит от сопротивления ВТСП-лент в нормальном (несверхпроводящем) состоянии.

В структуре ВТСП ленты есть несколько металлических слоев (подложка, серебро, медь, припой), которые суммарно определяют сопротивление ленты. Нестабильность в процессах изготовления и полировки подложки, нанесения слоев серебра, меди, припоя в сумме приводят к тому, что сопротивление ВТСП-лент в нормальном состоянии может варьироваться в пределах десятков и даже сотен процентов.

Поэтому важно в процессе изготовления ленты контролировать параметр сопротивления ВТСП лент.

Важно также иметь возможность изготавливать ленты с заданным сопротивлением.

Кроме того, в режиме токоограничения ВТСП-ленты испытывают значительную тепловую нагрузку от токов короткого замыкания, которая зависит от сопротивления лент. Для равномерного распределения тепловой нагрузки необходимо изготавливать ВТСП-ленты с близким значением сопротивления по всей длине ленты, в противном случае возникают локальные перегревы, приводящие к разрушению ВТСП-ленты.

Учитывая все вышесказанное, важно для сверхпроводниковых токоограничивающие устройств (ТОУ) иметь сверхпроводящую ленту со стабильным сопротивлением нормального состояния.

Известны многочисленные способы получения сверхпроводника 2-го поколения.

Известен способ получения сверхпроводников 2-го поколения, в котором осаждение буферных слоев осуществляют высоковакуумными методами электроннолучевого и RF-магнетронного осаждения. (US 6156376, 2000) Известен способ получения сверхпроводников 2-го поколения с лазерным напыление ориентированных буферных слоев из оксида Hf с добавками оксидов Се, Y, La, Sc, Са, Mg на ориентированный буферный слой MgO, осажденный методом IBAD. (US 7258927, 2007)

Известен способ получения сверхпроводника 2-го поколения на длинномерной металлической ленте с односторонним осаждением. (US 6552415, 2003)

Известен способ получения сверхпроводникового покрытия в устройстве, включающем две бобины для перемещения подложки, подогреваемой снизу нагревательными элементами. Способ состоит из двух стадий: осаждения буферного слоя и последующего осаждения сверхпроводникового слоя, осуществляемого в направлении, противоположном направлению движения подложки. (JP 5043396, 1993)

Известен способ получения двухстороннего сверхпроводника второго поколения методом химического осаждения металлоорганических соединений из паровой фазы одновременно на две стороны движущейся длинномерной подложки. (RU 2386732, 2008).

Все известные способы не предусматривают контроля качества ленты в процессе ее изготовления.

Стандартные методы контроля качества ленты можно разделить на прямые и косвенные. Косвенные методы (например, спектроскопические, масс-спектрометрические и др.) проводятся путем растворения тестового образца с последующим анализом содержания элементов в растворе. Данные методы позволяют оценить толщину пленки путем построения калибровочных графиков зависимости аналитического сигнала выбранного элемента от толщины, определенной для серии образцов прямыми методами.

К косвенным методам можно отнести способ измерения толщины и гладкости поверхности сверхпроводящей оксидной пленки (см. JPH 05149720) путем облучения пленки лазерным лучом, в процессе ее формирования на подложке. Способ основан на измерении интенсивности отраженного света от облученного участка пленки и вычислении разности фаз между отраженным лучом, образующим верхнюю поверхность пленки и другим отраженным лучом из нижней поверхности пленки.

К прямым методам анализа толщины сверхпроводящего покрытия относятся методы визуализации ВТСП слоя, например, методами сканирующей электронной микроскопии и просвечивающей электронной микроскопии.

Так, в заявке CN 105241697 раскрывается способ исследования толщины слоев ВТСП провода с использованием сканирующего электронного микроскопа, для чего готовят образцы путем разреза ленты в продольном направлении и последующей полировки в одном направлении. В заявке оговаривается, что разрез проводится проволокой, желательно, вольфрамовой с диаметром от 0,08 до 0,2 мм. Затем образец фиксируют с помощью проводящего материала и сечение подвергают анализу с использованием сканирующего электронного микроскопа.

Известен способ измерений температурных параметров различных типов сверхпроводников, позволяющий определить критическую температуру и ширину сверхпроводящего перехода исследуемого сверхпроводника (RU 2628452, 2016). Данный способ не может быть использован в процессе изготовления сверхпроводников.

Известен способ контроля качества слоев многослойного ленточного сверхпроводника в процессе его изготовления, включающий рентгеноструктурный анализ кристаллографических параметров образцов, получение тарировочной зависимости, связывающей физические свойства материала с остротой его кристаллографической текстуры, и определение эмпирических коэффициентов полученной тарировочной зависимости, при этом, получают тарировочные зависимости остроты кристаллографической текстуры слоев сверхпроводника от значения показателя преломления в диапазоне длин волн светового излучения 500-1000 нм, после чего облучают исследуемые поверхности слоев сверхпроводника световым потоком, регистрируют параметры отраженного светового потока, по которым определяют показатели преломления слоев, сравнивают полученные значения показателей преломления с диапазонами значений показателей преломления, обеспечивающими плотность критического тока сверхпроводника не менее 1⋅106 А/см2, и по величине отклонений принимают решение о корректировке технологического режима получения слоя. (RU 2584340, 2014) Данный способ является сложным, требует сложных расчетов, не позволяет осуществить точное измерение распределения сопротивления по длине ленты и не применим в процессе изготовления проводника.

Известен способ измерения отношения Cu/non Cu в сверхпроводящей проволоке с заданными наружным диаметром DH, удельной электрической проводимостью σм медной оболочки и удельной электрической проводимостью σс сверхпроводящей сердцевины, заключающийся в том, что предварительно в полость проходного вихретокового преобразователя поочередно вводят выполненные из отрезков проволоки контрольные образцы с такими же параметрами Dн, σм и σс, что и у контролируемой проволоки и с известным, изменяющимся от образца к образцу отношением Cu/non Cu, измеряют с помощью электронного блока, подключенного к выходу вихретокового преобразователя, вносимый образцами вихретоковый сигнал и по совокупности измерений получают градуировочную зависимость между вихретоковым сигналом и отношением Cu/non Cu, контролируемую проволоку перемещают через проходной вихретоковый преобразователь, измеряют с помощью электронного блока, подключенного к выходу вихретокового преобразователя, вихретоковый сигнал, регистрируют с помощью датчика перемещения текущую линейную координату контролируемого участка проволоки, получают зависимость изменения вихретокового сигнала вдоль контролируемой проволоки, а по ней, с помощью предварительно полученных градуировочных характеристик, и отношение Cu/non Cu, отличающийся тем, что периодически выполняют контрольное измерение отношения Cu/non Си электрическим методом, для чего создают электрический ток I вдоль участка контролируемой проволоки, измеряют создаваемое этим током на участке заданной длины  падение напряжение U и по отношению U/I, с учетом параметров Dн, σм, σс и

падение напряжение U и по отношению U/I, с учетом параметров Dн, σм, σс и  вычисляют среднее отношение Cu/non Cu на этом участке, затем ставят в соответствие полученную величину Cu/non Cu со средней величиной вихретокового сигнала, измеренного на этом же участке, и по полученному соответствию корректируют градуировочную характеристику. (RU 2635844, 2016)

вычисляют среднее отношение Cu/non Cu на этом участке, затем ставят в соответствие полученную величину Cu/non Cu со средней величиной вихретокового сигнала, измеренного на этом же участке, и по полученному соответствию корректируют градуировочную характеристику. (RU 2635844, 2016)

Известный способ не позволяет решить задачу, поставленную авторами - в процессе изготовления ленты контролировать параметр сопротивления ВТСП лент и иметь возможность изготавливать ленты с заданным сопротивлением.

В настоящее время производители сверхпроводящих лент для токоограничителей проверяют ленту точечно, после изготовления (например, в 3-х местах на отрезке 50 м).

Проверку осуществляют на стенде, стационарно на отрезках длиной 100-1500 мм. При таком подходе трудозатраты на аттестацию длинных отрезков лент (сотни метров) становятся чрезвычайно высокими, поэтому проверенными оказываются лишь несколько мест в ленте.

Предлагаемый способ применим для всех традиционных способов получения сверхпроводящих лент, а за прототип выбран способ получения высокотемпературных сверхпроводящих лент второго поколения, включающий получение металлической ленты, нанесение на нее буферных и функциональных слоев и финишное покрытие ленты защитными и стабилизирующими слоями металлов. (RU 2481673, 2011).

Все известные описанные способы не предусматривает контроля качества ленты в процессе ее получения посредством измерения распределения сопротивления по длине ленты.

Технической проблемой, решаемой в настоящем изобретении, является создание способа получения высокотемпературных сверхпроводящих лент второго поколения, преимущественно для токоограничителей, включающего контроль качества ленты и ее возможную коррекцию и создание способа контроля качества такой ленты.

Техническим результатом изобретения является повышение качества ленты и возможность контроля ее качества во время изготовления; возможность в процессе изготовления ленты контролировать параметр сопротивления ВТСП лент; возможность изготавливать ленты с заданным сопротивлением.

Для решения указанной проблемы предложен способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, включающий получение металлической ленты, нанесение на нее буферных и функциональных слоев, финишное покрытие ленты защитными и стабилизирующими слоями металлов и контроль качества ленты посредством измерения распределения сопротивления по длине ленты, путем пропускания постоянного тока через непрерывно движущуюся через токовые и потенциальные ролики ленту и измерения падение напряжения ленты между потенциальными роликами, при этом, сравнивают полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно и, при необходимости наносят на ленту дополнительный стабилизирующий слой металла с компенсирующим сопротивлением.

Предпочтительно, что через ленту пропускают ток 1-15 мА.

Это обусловлено тем, что лента с покрытиями из серебра и меди имеет большой температурный коэффициент сопротивления, поэтому необходимо гарантировать отсутствие нагрева ленты током измерения. Токи 1-15 мА не приводят к нагреву ленты и позволяют получать стабильные значения сопротивления, одновременно такие токи измерения достаточно большие, чтобы точно измерять падение напряжения. Токи более 15 мА приводят к завышению значения сопротивления из-за нагрева ленты. Для компенсации изменений температуры окружающего воздуха, вблизи ленты установлен датчик температуры.

Предпочтительно, что измерение сопротивления движущейся ленты осуществляют с шагом 1-3000 мм, что обусловлено необходимостью найти локальные места несоответствия сопротивления техническому заданию или подтвердить отсутствие таких мест. Шаг измерения определяется характерным размером неоднородности.

Предпочтительно, что в качестве стабилизирующего слоя металла с компенсирующим сопротивлением используют слой на основе серебра, меди, никеля, олова, и/или припоя, в зависимости от последующего применения ленты. Например, при необходимости последующей пайки или требований по стабильности поверхности ленты к воздействию припоя, флюсов или влажной атмосферы.

При этом, возможно, что после нанесения на ленту стабилизирующего слоя металла с компенсирующим сопротивлением еще раз проводят контроль качества ленты.

Авторы защищают также способ контроля качества ленты при получении высокотемпературных сверхпроводящих материалов второго поколения, преимущественно для токоограничителей по п. 1, посредством измерения распределения сопротивления по длине ленты, путем пропускания постоянного тока через непрерывно движущуюся через токовые и потенциальные ролики ленту и измерения падение напряжения ленты между потенциальными роликами, при этом, сравнивают полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно.

Предпочтительно, что через ленту пропускают ток 1-15 мА.

Предпочтительно, что измерение сопротивления движущейся ленты осуществляют с шагом 1 - 3000 мм.

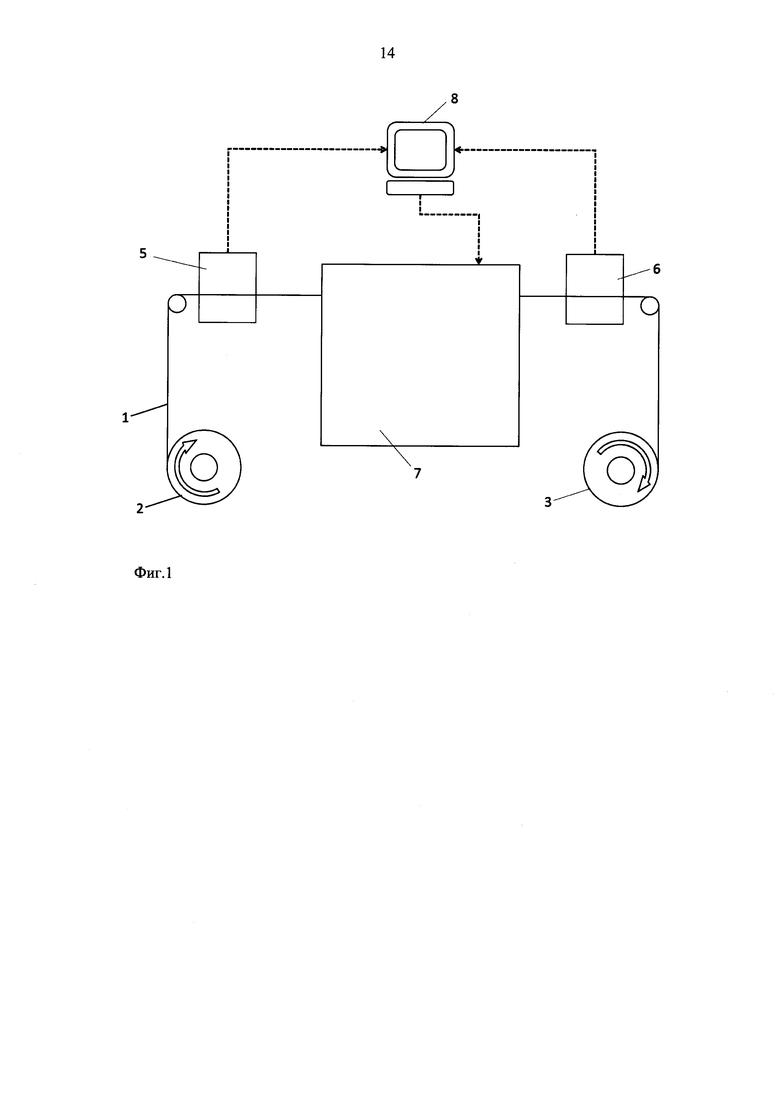

Предложенный способ реализуют с помощью установки, показанной на фиг. 1.

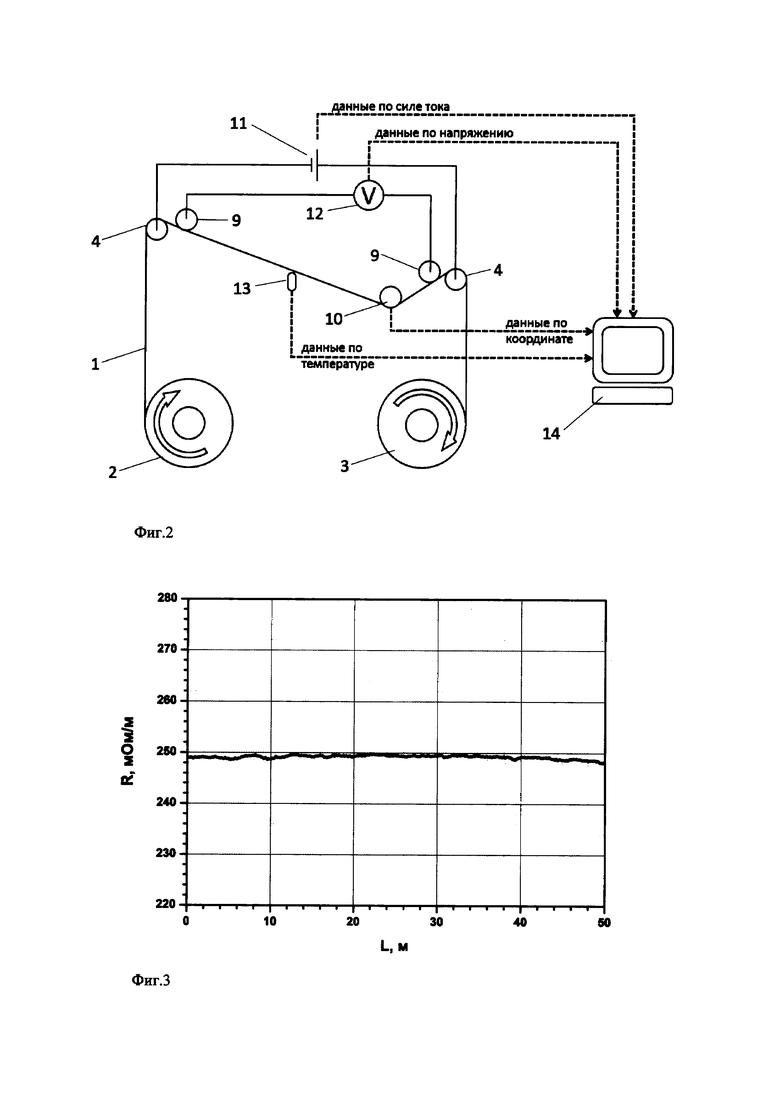

На фиг. 2 - показано устройство для контроля качества ленты.

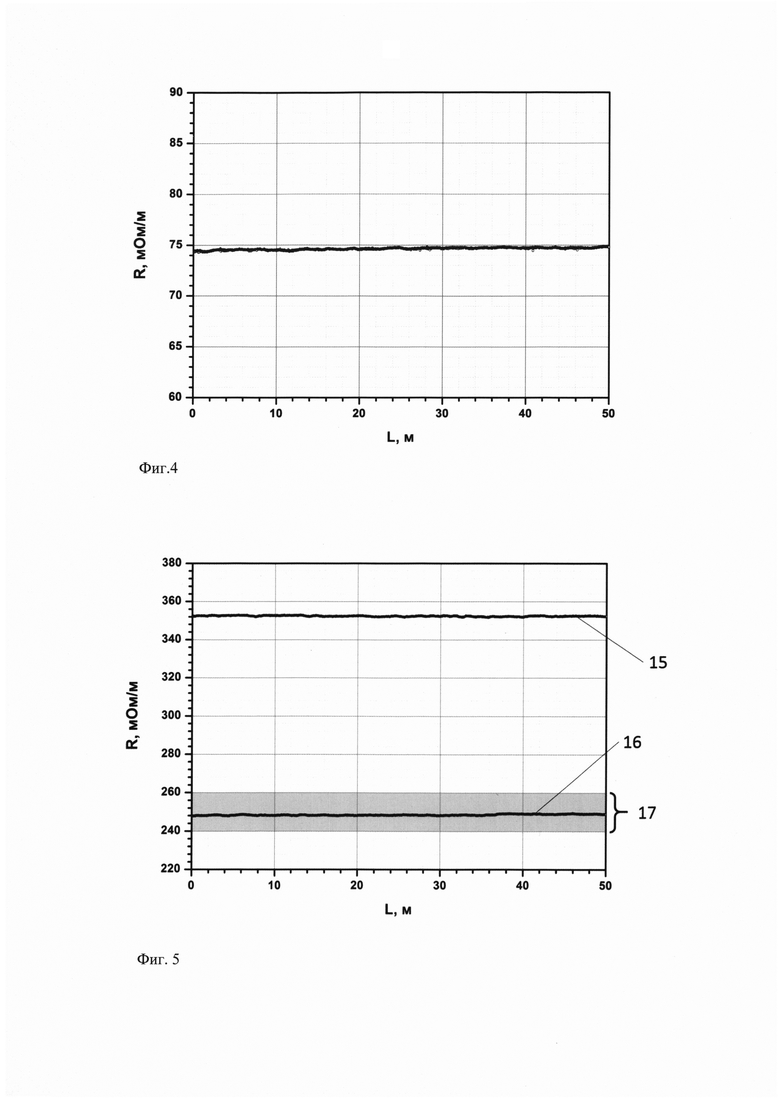

На фиг. 3 - график распределения сопротивления по длине ленты по примеру 1.

На фиг. 4 - график распределения сопротивления по длине ленты по примеру 2.

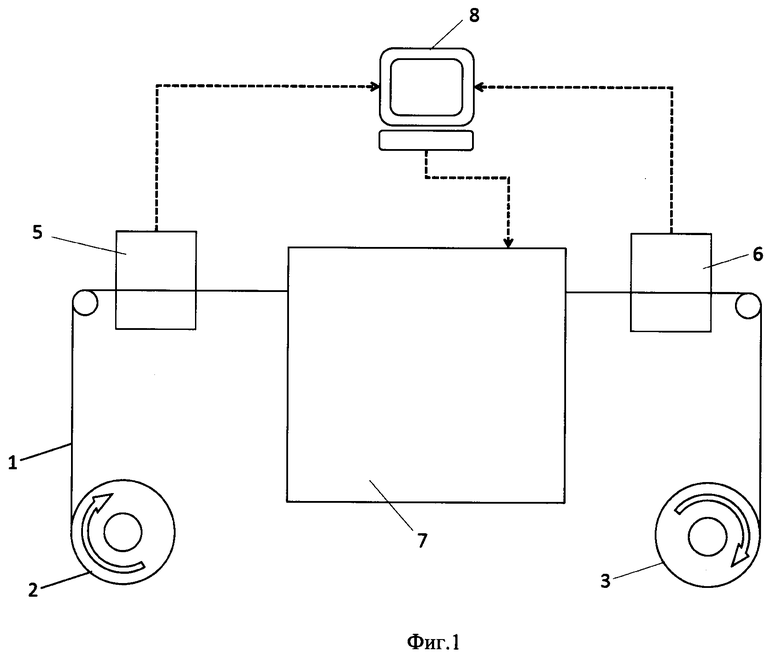

На фиг. 5 - график распределения сопротивления по длине ленты по примеру 3.

Согласно Фиг. 1, установка для реализации способа включает ленту 1, намотанную на подающую катушку 2, с предыдущих операций по изготовлению ленты - получение металлической ленты, нанесение на нее буферных и функциональных слоев, финишное покрытие ленты защитными и стабилизирующими слоями металлов (на чертеже не показано, эти операции осуществляют известными приемами, принимающую катушку 3, токовые ролики 4, узел измерения сопротивления 5 ленты 1, узел измерения сопротивления 6 ленты 1, после нанесения стабилизирующего слоя, устройство 7 для нанесения стабилизирующего слоя, устройство управления процессом 8.

На Фиг. 2 показан узел измерения сопротивления 5 ленты 1, и соответствующий ему узел измерения сопротивления 6 ленты 1, которые включают токовые ролики 4, потенциальные ролики 9, энкодер 10, источник тока 11, вольтметр 12, датчик температуры 13, узел сбора данных 14. Все ролики и приводы катушек электрически изолированы друг от друга.

Способ реализуют следующим образом:

На металлическую ленту 1, например, из сплава хастеллой С-276, наносят одним из известных приемлемых способов (например, методом магнетронного распыления или импульсного лазерного осаждения или осаждения из паров металлоорганических соединений) буферные слои из оксида алюминия, оксида иттрия, оксида магния, манганита лантана, буферных, слой сверхпроводника GdBa2Cu3O7 и затем финишное покрытие ленты слоем серебра, потом ленту отжигают в кислороде, например, при 250-650°С.

Затем, измеряют распределение сопротивления по длине готовой ленты. Для этого ленту 1 с подающей катушки 2 пропускают через токовые ролики 4 и потенциальные ролики 9. С помощью энкодера 10 регистрируют текущую линейную координату L контролируемого отрезка  (

( - расстояние между точками касания ленты потенциальных роликов; ролики установлены с возможностью изменения этого расстояния). Все ролики и катушки изолированы. Ролик энкодера 10 изолирован от ленты 1. В процессе измерения лента 1 протягивают через пару токовых роликов 4, пару потенциальных роликов 9 и ролик энкодера 10. Источник тока 11 через токовые ролики 4 подает ток I на ленту. Вольтметр 12 измеряет падение напряжения U на ленте через потенциальные ролики 9. Для уменьшения шума потенциальные ролики 9 касаются ленту малым сектором (около 1-2°). Расстояние между точками касания ленты 1 потенциальных роликов 9

- расстояние между точками касания ленты потенциальных роликов; ролики установлены с возможностью изменения этого расстояния). Все ролики и катушки изолированы. Ролик энкодера 10 изолирован от ленты 1. В процессе измерения лента 1 протягивают через пару токовых роликов 4, пару потенциальных роликов 9 и ролик энкодера 10. Источник тока 11 через токовые ролики 4 подает ток I на ленту. Вольтметр 12 измеряет падение напряжения U на ленте через потенциальные ролики 9. Для уменьшения шума потенциальные ролики 9 касаются ленту малым сектором (около 1-2°). Расстояние между точками касания ленты 1 потенциальных роликов 9  , от 1-3000 мм есть длина измеряемого отрезка. Текущее значение сопротивление ленты R рассчитывавают по закону Ома (R=U/I). Для получения удельной (на метр ленты) величины сопротивления измеренное значений сопротивления относят (делят) на длину измеряемого отрезка

, от 1-3000 мм есть длина измеряемого отрезка. Текущее значение сопротивление ленты R рассчитывавают по закону Ома (R=U/I). Для получения удельной (на метр ленты) величины сопротивления измеренное значений сопротивления относят (делят) на длину измеряемого отрезка  , получая значения в Ом/м.

, получая значения в Ом/м.

Т.к. лента с покрытиями из серебра и меди имеет большой температурный коэффициент сопротивления необходимо гарантировать отсутствие нагрева ленты током измерения. Показано, что токи более 15 мА приводят к завышению значения сопротивления из-за нагрева ленты. Токи 1-10 мА не приводят к нагреву ленты, являются оптимальными, и позволяют получать стабильные значения сопротивления, одновременно такие токи измерения достаточно большие, чтобы точно измерять падение напряжения. Для компенсации изменений температуры окружающего воздуха, вблизи ленты установлен датчик температуры 13. Для лент с низким сопротивлением значение тока вообщем-то может быть больше 10 мА, если оно не приводит к нагреву ленты. В случае использования нановольтметров токи измерения могут быть снижены и ниже 1 мА.

С помощью узла сбора данных 14 с заданной частотой фиксируют координату, значение температуры, напряжения и силы тока и рассчитывают сопротивление ленты. Данные записывают на носитель информации. Сопротивление ленты учитывает расстояние между потенциальными роликами, ток измерения и приводится сразу в удельной величине Ом/м.

Полученные данные анализируют (сравнивая полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно, и, при необходимости с помощью устройства управления процессом 8 задают параметры процесса для корректировки сопротивления ленты 1, которая поступает в устройство 7 для нанесения дополнительного стабилизирующего слоя. В качестве стабилизирующего слоя могут быть использованы слои на основе серебра, меди, никеля, олова, и/или припоя. После нанесения на ленту 1 дополнительного стабилизирующего слоя металла с компенсирующим сопротивлением возможно еще раз провести аттестацию ленты.

Таким образом, можно осуществить контроль качества ленты в процессе ее изготовления и откорректировать его или изготовить ленту с заданным значением сопротивления по длине.

Использование предложенного способа контроля качества ленты позволяет измерять сопротивление ленты с точностью не менее 0.5% и скоростью до 1000 м/ч. Использование прецизионных приборов (вольтметра и источника тока) позволит повысить точность измерения до 0.1%.

Следующие примеры иллюстрируют изобретение, не ограничивая его по существу.

Пример 1.

Способ получения высокотемпературных сверхпроводящих лент второго поколения для токоограничивающих устройств включает нанесение на металлическую ленту-подложку из сплава хастеллой С-276 буферных слоев из оксида алюминия, оксида иттрия, оксида магния, манганита лантана, слоя сверхпроводника GdBa2Cu3O7 и защитного слоя серебра. Отжиг в кислороде осуществляли при 650°С.

Дальнейшие измерения сопротивления ленты ведут при скорости 100 м/ч, расстоянии между точками касания ленты потенциальных роликов - 0.933 м и токе измерения - 10 мА. Результаты приведены на фиг. 3, где показано распределение электрического сопротивления по длине ленты с финишным покрытием из серебра. Температура измерения - 24°С. Измерения проводили каждые 35 мм.

Пример 2.

Способ получения высокотемпературных сверхпроводящих лент второго поколения для токоограничивающего устройства включает нанесение на металлическую ленту-подложку из сплава хастеллой С-276 буферных слоев из оксида алюминия, оксида иттрия, оксида магния, манганита лантана, слоя сверхпроводника GdBa2Cu3O7 и защитного слоем серебра. Отжиг в кислороде осуществляли при 250°С, после чего наносят защитный слой меди. Дальнейшие измерения сопротивления ленты ведут при скорости 100 м/ч, расстоянии между точками касания ленты потенциальных роликов - 1,407 м и токе измерения - 12 мА. Результаты приведены на фиг. 4, где показано распределение электрического сопротивления по длине ленты с финишным покрытием из меди. Температура измерения - 23°С. Измерения проводили каждые 7 мм.

Пример 3.

Способ получения высокотемпературных сверхпроводящих лент второго поколения для токоограничивающих устройств, включает нанесение на металлическую ленту-подложку из сплава хастеллой С-276 буферных слоев из оксида алюминия, оксида иттрия, оксида магния, манганита лантана, слоя сверхпроводника GdBa2Cu3O7 и защитного слоя серебра. Отжиг в кислороде осуществляли при 450°С. Дальнейшие измерения сопротивления ленты вели при скорости 100 м/ч, расстоянии между точками касания ленты потенциальных роликов - 0.933 м и ток измерения - 3 мА. Результаты приведены на фиг. 5, где показано распределение электрического сопротивления по длине ленты с финишным покрытием из серебра (линия 15). Температура измерения - 24°С. Измерения проводили каждые 35 мм. Полученные данные не попадают в диапазон сопротивлений допустимых для применения - 17 на фиг. 5 (допустимо сопротивление от 240 до 250 мОм/м). Исходя из удельного сопротивления серебра рассчитана толщина корректирующего слоя серебра. После чего методом магнетронного распыления на ленту дополнительно нанесено 1.54 мкм серебра. На полученной ленте повторно измерено распределение сопротивления (линия 16 на фиг. 5), которое полностью попадает в допустимый диапазон.

Необходимо отметить, что ленточные проводники представляют собой сложный композит, состоящий из слоя высокотемпературного материала и набора тонких (порядка нескольких нанометров) промежуточных слоев, нанесенных на гибкую металлическую подложку. Все слои закрыты серебряным и/или медным покрытием. В силу сложности технологических процессов, используемых при производстве, транспортные свойства таких композитов - то есть, способность переносить электрический ток без диссипации энергии (из-за нулевого сопротивления) - сильно неоднородны подлине проводников. Именно это обстоятельство требует задействовать в способе получения лент бесконтактный контроль транспортных характеристик удлиненных (более 100 м) сверхпроводящих лент.

Разработанный метод контроля широко применяется авторами как в исследовательских целях, связанных с изучением причин возникновения дефектов в сверхпроводящих лентах, так при решении практических задач - например, выбора однородных участков лент для их последующего использованиях в реальных устройствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВЫХ ЛЕНТ ВТОРОГО ПОКОЛЕНИЯ | 2020 |

|

RU2738466C1 |

| СПОСОБ ДИАГНОСТИКИ ТРАНСПОРТИРУЮЩИХ И ИЗМЕРИТЕЛЬНЫХ РОЛИКОВ В ПРОЦЕССЕ ПРОИЗВОДСТВА ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ | 2019 |

|

RU2716267C1 |

| МНОГОСЛОЙНЫЙ БЛОК ИЗ СВЕРХПРОВОДЯЩИХ ЛЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579457C1 |

| Установка для изготовления длинномерных стеков из высокотемпературных сверхпроводящих лент второго поколения | 2018 |

|

RU2703714C1 |

| Высоковольтный предохранитель с высокотемпературной сверхпроводящей вставкой и токоограничитель c таким предохранителем | 2021 |

|

RU2770419C1 |

| МОДУЛЬ СВЕРХПРОВОДЯЩЕГО ОГРАНИЧИТЕЛЯ ТОКА И ОГРАНИЧИТЕЛЬ ТОКА | 2014 |

|

RU2576243C1 |

| МОДУЛЬ СВЕРХПРОВОДЯЩЕГО ОГРАНИЧИТЕЛЯ ТОКА И ОГРАНИЧИТЕЛЬ ТОКА | 2017 |

|

RU2664683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ТОКА | 1995 |

|

RU2126568C1 |

Изобретение относится к технологии получения высокотемпературных сверхпроводников на основе смешанных оксидов редкоземельных элементов, бария и меди и может быть использовано при изготовлении высокотемпературных сверхпроводящих проводов второго поколения для использования в устройствах, требующих постоянного контроля качества проводов, в частности в токоограничителях, и к способу контроля качества такого сверхпроводника. Сущность: способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, включающий получение металлической ленты, нанесение на нее буферных и функциональных слоев, финишное покрытие ленты защитными и стабилизирующими слоями металлов и контроль качества ленты посредством измерения распределения сопротивления по длине ленты, путем пропускания постоянного тока через непрерывно движущуюся через токовые и потенциальные ролики ленту и измерения падения напряжения ленты между потенциальными роликами, при этом сравнивают полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно и, при необходимости наносят на ленту дополнительный стабилизирующий слой металла с компенсирующим сопротивлением. Также предложен способ контроля качества такой ленты. Технический результат заключается в повышении качества ленты, возможности контроля ее качества во время изготовления, возможности в процессе изготовления ленты контролировать параметр сопротивления ВТСП лент, возможность изготавливать ленты с заданным сопротивлением. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ получения высокотемпературной сверхпроводящей ленты второго поколения, преимущественно для токоограничивающих устройств, включающий получение металлической ленты, нанесение на нее буферных и функциональных слоев, финишное покрытие ленты защитными и стабилизирующими слоями металлов и контроль качества ленты посредством измерения распределения сопротивления по длине ленты, путем пропускания постоянного тока через непрерывно движущуюся через токовые и потенциальные ролики ленту и измерения падения напряжения ленты между потенциальными роликами, при этом сравнивают полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно, и при необходимости наносят на ленту дополнительный стабилизирующий слой металла с компенсирующим сопротивлением.

2. Способ по п. 1, отличающийся тем, что через ленту пропускают ток 1-15 мА.

3. Способ по п. 1, отличающийся тем, что измерение сопротивления движущейся ленты осуществляют с шагом 1-3000 мм.

4. Способ по п. 1, отличающийся тем, что в качестве стабилизирующего слоя металла с компенсирующим сопротивлением используют слой на основе серебра, меди, никеля, олова, и/или припоя.

5. Способ по п. 1, отличающийся тем, что после нанесения на ленту стабилизирующего слоя металла с компенсирующим сопротивлением еще раз проводят контроль качества ленты.

6. Способ контроля качества ленты при получении высокотемпературных сверхпроводящих материалов второго поколения, преимущественно для токоограничителей по п. 1, посредством измерения распределения сопротивления по длине ленты, путем пропускания постоянного тока через непрерывно движущуюся через токовые и потенциальные ролики ленту и измерения падение напряжения ленты между потенциальными роликами, при этом, сравнивают полученное значение с заданным значением сопротивления ленты или с фактическим, полученным предварительно.

7. Способ по п. 6, отличающийся тем, что через ленту пропускают ток тока 1-15 мА.

8. Способ по п. 6, отличающийся тем, что измерение сопротивления движущейся ленты осуществляют с шагом 1-3000 мм.

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ СВЕРХПРОВОДЯЩИХ СЛОЕВ | 2012 |

|

RU2503096C1 |

| Предохранительное приспособление для лебедок грузоподъемных машин | 1932 |

|

SU31113A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2012 |

|

RU2477900C1 |

| US 6949490 B2, 27.09.2005 | |||

| US 6541121 B2, 01.04.2003. | |||

Авторы

Даты

2019-11-26—Публикация

2019-01-15—Подача