Изобретение относится к нефтяной промышленности и может быть использовано при вторичном вскрытии продуктивных пластов, т.е. при перфорации обсадной колонны.

Известно устройство, содержащее корпус и режущий узел с накатным выдвижным роликом (а.с. 883351, Е 21 В 43/114, 1981 год). Недостатком этого устройства является невысокая надежность механизма выдвижения накатных роликов и отсутствия гидравлического канала для промывки устройства и ствола скважины перед проведением операции.

Наиболее близким к предлагаемому изобретению является устройство для щелевой перфорации обсадной колонны, состоящее из режущего узла, включающего выдвижной накатной ролик с формообразующей поверхностью, гидромониторного канала и гидравлического канала, расположенного над режущим узлом и направленного на стенку скважины, а также опорных роликов, расположенных с противоположной стороны от накатного ролика (патент РФ 2039220, Е 21 В, 43/114, 1995 год).

Недостатком этого устройства является то, что гидравлический канал направлен радиально на стенку обсадной трубы и расположен над режущим узлом устройства, что не позволяет вымыть шлам, находящийся в скважине под устройством и препятствующий его продвижению к заданному интервалу перфорации. А во время перемещения насосно-компрессорных труб (НКТ) при отсутствии в них давления, когда необходимо перейти и привязаться к другому интервалу перфорации, при возвратно-поступательном движении колонны НКТ возникает обратный перепад давления, в результате которого через этот гидравлический канал, вымытый гидромониторной струей шлам попадает внутрь устройства и засоряет гидромониторную насадку, в результате чего дальнейшая работа прибора с гидромонитором становится невозможной. Кроме того, при выполнении работ в интервале ствола скважины, ранее проперфорированного кумулятивной перфорацией, т. е. при реперфорации, расположенные в противоположной стороне от накатного ролика опорные ролики, попадая в перфорационные отверстия эксплуатационной колонны, способствуют возникновению дополнительных динамических нагрузок на колонну НКТ и накатной ролик, что приводит к его разрушению.

Устранение этих недостатков достигается тем, что в нижней части устройства вдоль его оси расположен промывочный канал для очистки ствола скважины от шлама, гидравлически связанный в транспортном положении устройства с гидравлическим каналом, а вдоль всего режущего узла с противоположной стороны от накатного ролика расположена скользящая опора в виде лыжи, жестко соединенной с корпусом устройства, при этом устройство имеет дифференциальный клапан с запорным элементом для сбрасывания этого элемента с поверхности и включения обратного клапана с перекрытием гидравлического канала.

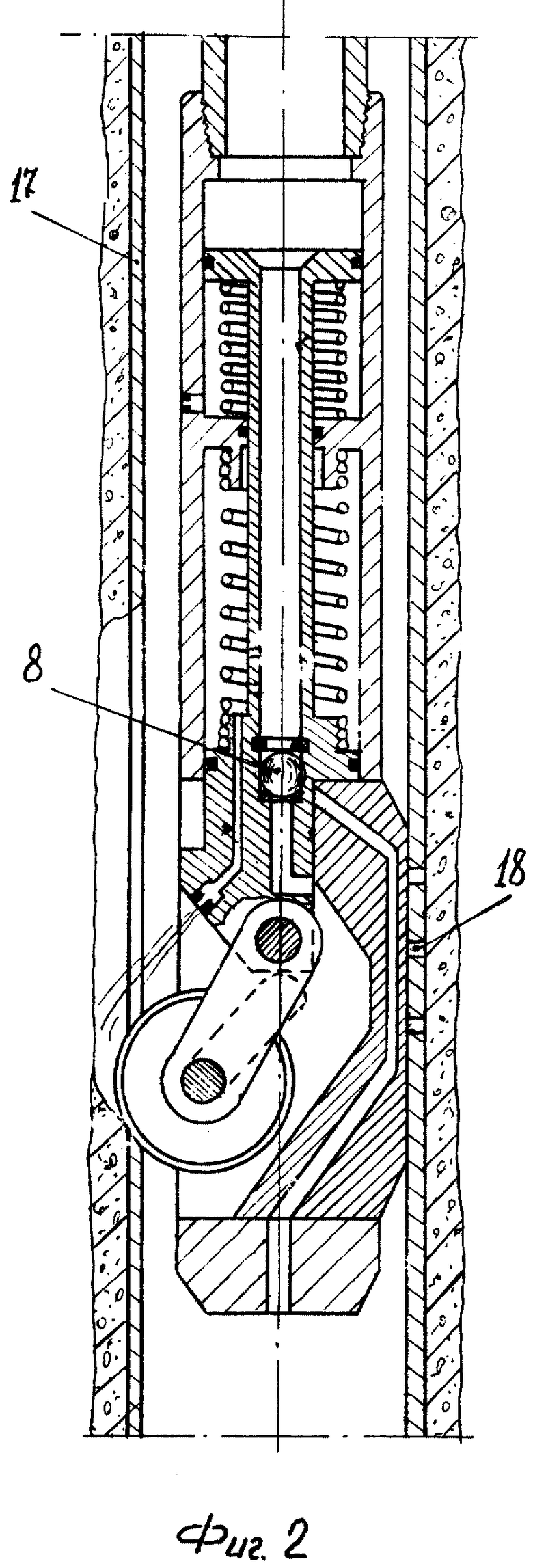

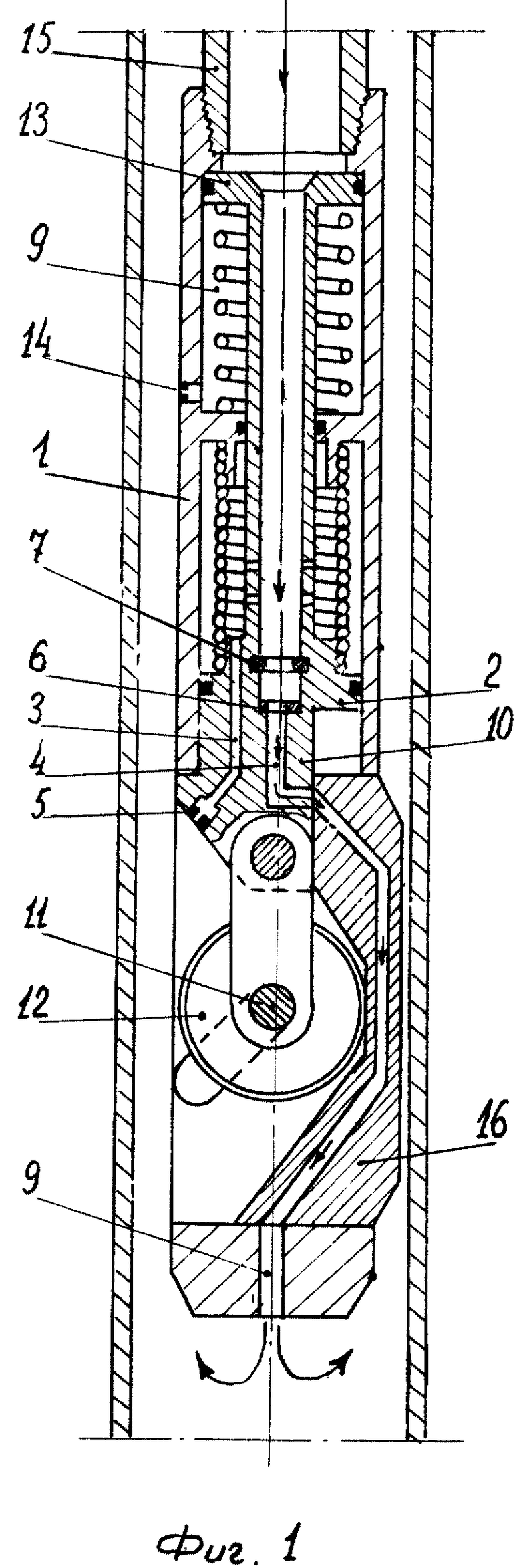

На фиг.1 показано устройство в транспортном положении; на фиг.2 - то же, в рабочем положении.

Устройство состоит из корпуса 1, в котором находится подпружиненный поршень 2 с гидромониторным каналом 3 и гидравлическим каналом 4. Гидромониторный канал 3 снабжен гидромониторной насадкой 5, ориентированной на рабочую зону формообразующей поверхности накатного ролика режущего узла, а гидравлический канал 4 расположен над режущим узлом, направлен на стенку скважины и снабжен дифференциальным клапаном, состоящим из посадочного седла 6 и кольца из упругого материала 7, внутренний диаметр которого заведомо меньше сбрасываемого с поверхности запорного элемента 8. В транспортном положении этот канал гидравлически связан с промывочным каналом 9, расположенным в нижней части устройства. Поршень 2 кулисой 10 соединен с осью 11 накатного ролика 12. В корпусе 1 расположен дополнительный цилиндр с подпружиненным поршнем 13, соединенным штоком через сальниковое уплотнение с поршнем 2, в этом дополнительном цилиндре имеется дроссельное отверстие 14. Корпус 1 в верхней части имеет резьбу для подсоединения НКТ. С противоположной стороны от накатного ролика расположена скользящая опора 16 в виде лыжи, жестко соединенной с корпусом 1.

Устройство работает следующим образом.

На колонне НКТ оно спускается в скважину к месту перфорации. При этом, если встречается зашламленный участок ствола скважины, препятствующий продвижению устройства, создают в НКТ циркуляцию жидкости через промывочный канал 9. Его расположение в нижней части устройства позволяет направить струю этой жидкости непосредственно на преграду и, разрушив ее, обеспечить дальнейшее продвижение устройства к заданному интервалу перфорации. Возникшие во время промывки колебания давления компенсируются благодаря тому, что жидкость, заполнившая подпоршневое пространство дополнительного цилиндра, дросселируется через отверстие 14, препятствуя резкому перемещению поршня 13, который соединен с поршнем 2, в результате чего предотвращаются резкие перемещения последнего, следовательно, выдвижение и поломка накатного ролика в это время исключаются.

Установив устройство в скважине против интервала перфорации, бросают шар 8 и создают в НКТ давление, одновременно осуществляя возвратно-поступательное движение колонны НКТ. Под действием этого давления шар 8, преодолев сопротивление упругого кольца 7, сядет в седло 6, перекрыв гидравлический канал 4. В результате возникшего в гидромониторной насадке перепада давления создается усилие на поршнях 2 и 13, которое передается на ось 11 накатного ролика. При этом скользящая опора 16, расположенная вдоль всего режущего узла, прижимается к стенке обсадной трубы и воспринимает реактивную составляющую нагрузки накатного ролика. Площадь контакта ее с внутренней поверхностью обсадной трубы значительно больше, чем у опорных роликов, поэтому резко снижается удельная нагрузка на стенку эксплуатационной колонны, что снижает вероятность ее деформации в зоне перфорации и не создает дополнительных нагрузок на колонну НКТ при ее возвратно-поступательном движении. Благодаря тому, что скользящая опора расположена вдоль всего режущего узла исключается перекос устройства при работе в обычном режиме, а при реперфорации наличие перфорационных отверстий в эксплуатационной колонне, оставшихся после кумулятивной перфорации, не оказывает дополнительных нагрузок на накатной ролик. Поэтому обеспечивается оптимальное усилие для его работы, в результате чего осуществляются накатка и разрушение в виде щели стенки обсадной трубы с последующим разрушением гидромониторной струей цементного кольца и горной породы за эксплуатационной колонной.

Если необходимо перфорировать несколько продуктивных горизонтов без подъема НКТ, то после выполнения первой операции снижают до дуля давление в НКТ и перемещают устройство в заданный интервал. При этом под действием пружин поршни 2,13 и накатной ролик возвращаются в исходное положение. Во время перехода на другой интервал неизбежно возникает необходимость перемещения НКТ вверх или вниз, что обусловливает возникновение обратного перепада давления, который поднимает шар 8 до упора в кольцо 7. Таким образом перекрывается гидравлический канал 4 и предотвращается перетек внутрь устройства жидкости вскрытия, содержащей шлам, образовавшийся в результате проведения первой операции. Кроме того, вымытый гидромониторной струей шлам и поднятый восходящим потоком по затрубному пространству над перфоратором создает увеличение удельного веса циркулирующей жидкости. В случае вынужденной остановки циркуляции во время перфорации создается ситуация, когда гидростатическое давление столба жидкости в затрубном пространстве превышает гидростатическое давление в НКТ, в результате чего жидкость, содержащая шлам, из затрубного пространства стремится переместиться внутрь устройства, создавая обратный перепад давления. И в этом случае шар 8 поднимется до упора в кольцо 7, предотвращая обратную циркуляцию и, следовательно, попадание шлама внутрь устройства. В результате, при перфорации очередного интервала гидромониторный канал остается чистым и также обеспечивает интенсивное разрушение цементного кольца и горной породы за эксплуатационной колонной.

Для прекращения операции останавливают прокачку жидкости. При этом давление в НКТ исчезает и под действием пружин оба поршня возвращаются в исходное положение, выводя из щели накатной ролик. После этого устройство поднимают на поверхность.

Таким образом, предложенное устройство имеет повышенные технические возможности при работе в обычных скважинах, в скважинах с зашламленным стволом и в режиме реперфорации.

Благодаря наличию в нижней части устройства промывочного канала в случаях недохода до заданного интервала не приходится поднимать его на поверхность, затем спускать НКТ, промывать зашламленный участок, поднимать НКТ, повторно спускать устройство и только затем доходить до заданного интервала перфорации. Эти операции исключаются, потому что в этом случае достаточно включить прямую циркуляцию жидкости, промыть зашламленный участок и продолжать спуск.

Благодаря наличию дифференциального клапана также не приходится прекращать операцию из-за засорения гидромониторного канала, поднимать на поверхность прибор, очищать гидромониторный канал, повторно спускать его и продолжать операцию. Этот канал остается чистым во время всей операции при перфорации нескольких интервалов.

В режиме реперфорации благодаря наличию скользящей опоры в виде лыжи удается снизить силу удара на режущий узел устройства, потому что размеры лыжи заведомо превышают размеры перфорационных отверстий кумулятивной перфорации. В результате повышается надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2001 |

|

RU2205941C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2004 |

|

RU2274732C1 |

| ГИДРОМОНИТОРНЫЙ УЗЕЛ ЩЕЛЕВОГО ПЕРФОРАТОРА | 2002 |

|

RU2232874C1 |

| РЕЖУЩИЙ УЗЕЛ ГИДРОМЕХАНИЧЕСКОГО ЩЕЛЕВОГО ПЕРФОРАТОРА | 2003 |

|

RU2239053C1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2372474C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2039220C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРОЯВЛЯЮЩИХ ПЛАСТОВ | 2000 |

|

RU2191886C2 |

| СИЛОВОЙ БЛОК ЩЕЛЕВОГО ПЕРФОРАТОРА | 2002 |

|

RU2232875C1 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244806C1 |

| РЕЖУЩИЙ УЗЕЛ ЩЕЛЕВОГО ПЕРФОРАТОРА | 2002 |

|

RU2232876C1 |

Изобретение относится к нефтяной промышленности и может быть использовано при вторичном вскрытии продуктивных пластов, т.е. при перфорации обсадной колонны нефтяных и газовых скважин. Обеспечивает повышение надежности работы устройства при перфорации нескольких интервалов путем исключения возможности попадания шлама внутрь устройства во время перемещений насосно-компрессорных труб, а также обеспечение промывки зашламленного участка ствола скважины при спуске устройства к заданному интервалу перфорации. Сущность изобретения: устройство включает режущий узел в виде выдвижного накатного ролика, гидромониторного канала и гидравлического канала над режущим узлом. В нижней части устройства вдоль его оси расположен промывочный канал для очистки ствола скважины от шлама. Он гидравлически связан в транспортном положении устройства с гидравлическим каналом. Вдоль всего режущего узла с противоположной стороны от накатного ролика расположена скользящая опора в виде лыжи. Она жестко соединена с корпусом устройства. Имеется дифференциальный обратный клапан с запорным элементом для сбрасывания этого элемента с поверхности и включения обратного клапана с перекрытием гидравлического канала. 2 ил.

Устройство для щелевой перфорации обсадной колонны, включающее режущий узел с выдвижным накатным роликом с формообразующей поверхностью, гидромониторный канал и гидравлический канал, расположенный над режущим узлом и направленный на стенку скважины, отличающееся тем, что в нижней части устройства вдоль его оси расположен промывочный канал для очистки ствола скважины от шлама, гидравлически связанный в транспортном положении устройства с гидравлическим каналом, а вдоль всего режущего узла с противоположной стороны от накатного ролика расположена скользящая опора в виде лыжи, жестко соединенной с корпусом устройства, при этом устройство имеет дифференциальный обратный клапан с запорным элементом для сбрасывания этого элемента с поверхности и включения обратного клапана с перекрытием гидравлического канала.

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2039220C1 |

| Способ создания перфорационных щелевых каналов в обсадной колонне и устройство для его осуществления | 1979 |

|

SU883351A1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 1992 |

|

RU2043486C1 |

| SU 2070958 C1, 27.12.1996 | |||

| Устройство для создания перфорационных щелевых каналов | 1986 |

|

SU1337513A1 |

| Устройство для перфорации скважины | 1988 |

|

SU1668640A1 |

| US 4220201 А, 02.09.1980 | |||

| US 4106561 А, 15.08.1978 | |||

| US 4392527 А, 12.07.1983 | |||

| ГАЙВОРОНСКИЙ А.А | |||

| и др | |||

| Крепление скважин и разобщение пластов | |||

| - М.: Недра, 1981, с.56-57. | |||

Даты

2002-02-27—Публикация

2000-05-22—Подача