Предлагаемое изобретение относится к области химической модификации каучуков введением атомов галогена или галогенсодержащих групп в молекулу каучука, а именно к получению бромбутилкаучука.

Известен способ получения бромбутилкаучука обработкой раствора бутилкаучука в этилхлориде бромом, нейтрализацией реакционной смеси и выделением модифицированного каучука /пат. 2631984 США, 1953/.

Недостатками данного способа являются исключительная коррозионность процесса, выделение половины брома в виде бромистого водорода и связанное с этим снижение молекулярной массы и непредельности получаемого каучука.

Известен способ бромирования бутилкаучука в присутствии соединений, связывающих выделяющийся бромистый водород, в частности, эпоксидированных масел /пат. 5087674 США, 1992/.

Недостатками данного способа остаются коррозионность процесса и потеря половины брома в виде бромистого водорода.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения бромбутилкаучука обработкой раствора бутилкаучука в гексане или смеси гексана с дихлорметаном бромом в присутствии водного раствора гипохлорита натрия /Kaszas G. "Вrоmination of Butyl Rubber in the Presence of Electrophylic Solvents and Oxidizing Agents." Preprint. Presented at a meeting of the Rubber Division, American Chemical Society. Orlando, Florida. September 21-24, 1999/. Бромистый водород в водной фазе реагирует с гипохлоритом натрия, снова образуя бром, и потери брома могут быть сведены к минимуму.

Недостатком данного способа является применение брома - агрессивного соединения, требующего повышенных мер безопасности при работе.

Задача, на решение которой направлено изобретение, достигается тем, что при бромировании раствора бутилкаучука исключается применение брома - способ получения бромбутилкаучука заключается в обработке раствора бутилкаучука бромирующей смесью, состоящей из эфира хлорноватистой кислоты и бромида щелочного или щелочноземельного металла или тетраалкиламмония.

При патентном поиске не выявлены патенты, отражающие техническую сущность заявляемого способа. Поэтому предлагаемый способ получения хлорбутилкаучука соответствует критерию "технический уровень".

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения бромбутилкаучука отличается от известного тем, что в качестве бромирующего агента используется система алкилгипохлорит - ион брома. Данная система значительно менее агрессивна и коррозионноопасна, чем система бром - гипохлорит натрия. Кроме того, при проведении бромирования бутилкаучука по заявляемому способу рН водной фазы не меняется, что свидетельствует об отсутствии выделения во время реакции бромистого водорода.

Таким образом, заявляемое техническое решение соответствует критерию "существенные отличия".

Процесс получения бромбутилкаучука осуществляют следующим образом.

Пример 1. В реактор с перемешивающим устройством объемом 1 л загружают 50 г бутилкаучука (молекулярная масса 340 тыс., непредельность 1,8 мол.%), полученного сополимеризацией изобутилена с изопреном в присутствии катионных катализаторов, и 600 мл изопентана, к полученному раствору бутилкаучука добавляют раствор 8 г бромида натрия в 20 мл воды и 2 г третбутилгипохлорита, перемешивают при температуре 20oС в течение 4 часов. После отделения водной фазы и отмывки углеводородного раствора водой полимер выделяют водной дегазацией и сушат в сушильном шкафу при температуре 40oС 12 часов. Получают 51,0 г бромбутилкаучука с молекулярной массой 330 тыс. и содержанием брома 2,15 мас.%.

Пример 2. Процесс проводят аналогично примеру 1 в присутствии раствора 8 г бромида кальция в 17 мл воды и 2 г третбутилгипохлорита в течение 5 часов. Получают 50,9 г бромбутилкаучука с молекулярной массой 330 тыс. и содержанием брома 2,0 мас.%.

Пример 3. Процесс проводят аналогично примеру 1 в присутствии раствора 16 г тетраэтиламмонийбромида в 24 мл воды и 2 г третбутилгипохлорита в течение 4 часов. Получают 51,1 г бромбутилкаучука с молекулярной массой 315 тыс. и содержанием брома 2,22 мас.%.

Пример 4. Процесс проводят аналогично примеру 3 в течение 1 часа. Получают 50,8 г бромбутилкаучука с молекулярной массой 315 тыс. и содержанием брома 1,25 мас.%.

Пример 5. Процесс проводят аналогично примеру 3 в течение 6 часов. Получают 51,1 г бромбутилкаучука с молекулярной массой 315 тыс. и содержанием брома 2,24 мас.%.

Пример 6. В реактор с перемешивающим устройством объемом 1 л загружают 50 г бутилкаучука (молекулярная масса 340 тыс., непредельность 1,8 мол.%) в 500 мл бензола, к полученному раствору бутилкаучука добавляют раствор 16 г бромида натрия и 0,2 г тетрабутиламмонийбромида в 24 мл воды и 3 г третбутилгипохлорита, перемешивают при температуре 50oС в течение 4 часов. После отделения водной фазы, нейтрализации реакционной массы 10%-ным раствором сульфита натрия и отмывки водой полимер выделяют водной дегазацией и сушат в сушильном шкафу при температуре 40oС 12 часов. Получают 51,3 г бромбутилкаучука с молекулярной массой 300 тыс. и содержанием брома 2,88 мас.%.

Из приведенных данных видно, что использование в качестве бромирующего агента системы третбутилгипохлорит - водный раствор бромида позволяет получать бромбутилкаучук с содержанием брома 1,25-2,88 мас.% при оптимальном содержании брома 1,8-2,3 мас.%.

Вулканизацию резиновых смесей на основе бромбутилкаучука проводили при температуре 160oС в течение 30 мин. Состав смесей, мас.ч.:

Бромбутилкаучук - 100

Сажа П-324 - 40

Окись цинка - 5

Кислота стеариновая - 1

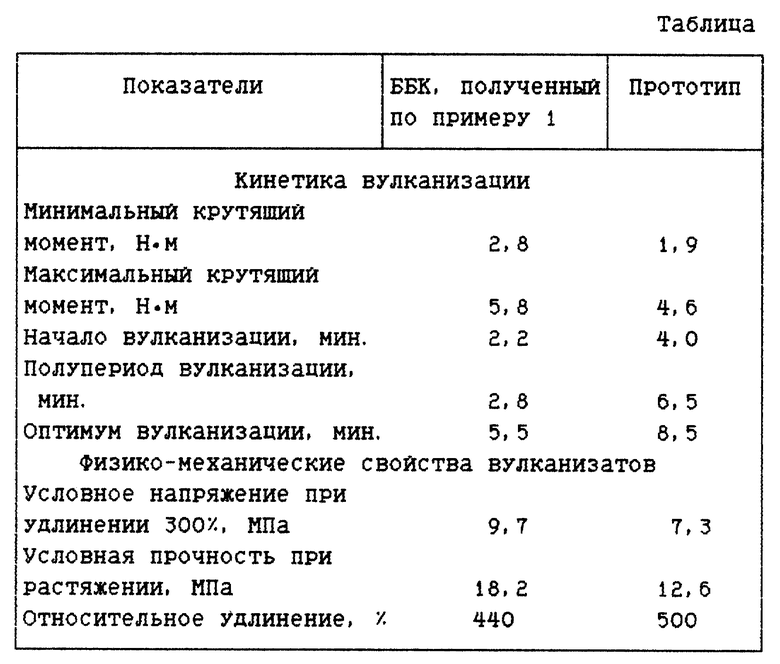

Данные по кинетике вулканизации и свойствам вулканизатов образца бромбутилкаучука в сравнении с прототипом приведены в таблице.

Из приведенных данных видно, что бромбутилкаучук, полученный по заявляемому способу, не уступает по параметрам кинетики вулканизации и физико-механическим свойствам вулканизатов прототипу.

Таким образом, заявляемый способ позволяет получать бромбутилкаучук без использования элементарного брома при сохранении требуемых свойств каучука и получаемых из него вулканизатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2497832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 1998 |

|

RU2156258C2 |

| СПОСОБ БРОМИРОВАНИЯ БУТИЛКАУЧУКА И СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2500690C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2006 |

|

RU2320672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2000 |

|

RU2158271C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2015 |

|

RU2603192C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2008 |

|

RU2401844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО БРОМИРОВАННОГО КАУЧУКА С ИСПОЛЬЗОВАНИЕМ ОБЩЕГО РАСТВОРИТЕЛЯ | 2011 |

|

RU2584424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОБУТИЛКАУЧУКА | 2010 |

|

RU2468037C2 |

Изобретение относится к области химической модификации каучуков, а именно к получению бромбутилкаучука. Новым в способе получения является использование в качестве бромирующего агента системы эфир хлорноватистой кислоты (третбутилгипохлорит) - водный раствор бромида щелочного или щелочноземельного металла или тетраалкиламмония. В процессе химической модификации бутилкаучука с использованием данных соединений не происходит значительного изменения молекулярной массы полимера и выделения бромистого водорода, получаемый бромбутилкаучук имеет хорошие физико-механические свойства. 1 з.п. ф-лы, 1 табл.

| Kaszas G | |||

| Bromination of Butyl Rubber in the Presence of Electrophylic Solvents and Oxidizing Agents | |||

| Preprint | |||

| Pr esented at a meeting of the Rubber Division | |||

| American Chemical Society | |||

| Orlando, Florida | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| БЕЗЗАЗОРНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 0 |

|

SU328291A1 |

| DE 4437931 А1, 25.04.1996 | |||

| ШМАРЛИН В.С | |||

| и др | |||

| Синтез, свойства и применение модифицированных бутилкаучуков | |||

| - М.: ЦНИИТЭнефтехим, 1973, с.5-7. | |||

Авторы

Даты

2002-03-10—Публикация

2000-07-24—Подача