Изобретение относится к области металлургии и может быть использовано для изготовления изделий с целью применения в различных отраслях промышленности (строительная индустрия, автомобиле- и лифтостроение, авиация, судостроение и др.), где требуется сочетание таких свойств материала, как легкость, плавучесть, негорючесть, экологическая чистота, способность гасить энергию удара, а также колебания акустических и электромагнитных волн.

Известен способ получения изделий из пеноалюминия, включающий смешивание порошков алюминиевого сплава с порофором, засыпку полученной смеси в емкость, горячее прессование смеси в плотную заготовку, горячую деформацию заготовки с последующей термообработкой в форме ( патент РФ 2085339, кл. В 22 F, 1997 г.).

Основными недостатками указанного способа являются низкая производительность, высокая стоимость, а также потенциальная взрыво- и пожароопасность процесса на выполняемых технологических операциях засыпки, смешения и пересыпки смесей в емкость из-за пирофорности алюминиевых порошков.

Наиболее близким аналогом изобретения является способ, описанный в авторском свидетельстве СССР 491715, опубл. 10.02.1976 г., С 22 С 1/08. В описании указанного авторского свидетельства приведены сведения о способе получения изделий из пеноалюминия, включающем приготовление расплава на основе алюминия, введение в расплав вспенивающего реагента, тс порофора, подачу расплава в кристаллизатор скольжения при непрерывном литье и вытягивании слитка со скоростью, обеспечивающей затвердевание вспененного расплава на основе алюминия. Расплав перемешивают с порофором и вспенивают до введения его в кристаллизатор, таким образом в кристаллизатор поступает уже вспененная масса.

Недостатком известного способа является узкая номенклатура изделий из пеноалюминия как по размерам, так и по конфигурации. Таким способом могут быть получены изделия только в виде круглых или плоских слитков. Получение другого вида изделий (лист, профиль, штамповка и др.) не представляется возможным, т.к. вспененный слиток не может быть подвергнут обработке давлением подобно слиткам из деформируемых алюминиевых сплавов.

Изобретение направлено на решение задачи изготовления из литого пеноалюминия изделий по номенклатуре, близкой к номенклатуре изделий из деформируемых алюминиевых сплавов.

Техническим результатом предлагаемого способа является расширение номенклатуры получаемых изделий из пеноалюминия, а также повышение их эксплуатационных свойств (износостойкости, жесткости), что позволяет значительно расширить области применения такого материала.

В предлагаемом способе из гомогенной смеси алюминиевого расплава с частицами порофора получают невспененный слиток, который подобно слиткам из деформируемых алюминиевых сплавов может быть подвергнут различным видам горячей обработки давлением (прессование, прокатка, штамповка и т.д.) с целью изготовления из них плотных заготовок требуемой конфигурации и последующего вспенивания с получением широкой номенклатуры изделий из пеноалюминия (лист, плита, профиль, труба, штамповка и т.д.) различных размеров и массы.

Использование в предлагаемом способе алюминиевых сплавов, армированных частицами тугоплавких соединений, позволяет повысить износостойкость и жесткость изделий из пеноалюминия и увеличить срок их эксплуатации.

Предлагаемый способ получения изделий из пеноалюминия включает приготовление расплава на основе алюминия, введение в расплав порофора, вспенивание, разливку в кристаллизатор скольжения при непрерывном литье и охлаждение. Предлагаемый способ отличается тем, что введение порофора осуществляют в поток расплава при разливке его в кристаллизатор, вытягивание слитка проводят со скоростью, обеспечивающей затвердевание расплава на основе алюминия с введенным порофором до начала его активного разложения, полученный слиток подвергают горячей деформации для формирования плотной заготовки с конфигурацией готового изделия, а вспенивание осуществляют при последующей высокотемпературной термообработке плотной заготовки, помещенной в форму.

При этом расплав готовят из сплавов, выбранных из группы, включающей алюминиевые сплавы с широким интервалом кристаллизации и алюминиевые сплавы, армированные частицами тугоплавких соединений дисперсностью не более 20 мкм, инертных по отношению к расплаву матричного сплава и нерастворимых в воде, с содержанием частиц тугоплавких соединений в объеме расплава в количестве 5-15 об%. Порофор выбирают из группы материалов, активно разлагающихся с выделением газа при температуре выше температуры солидус алюминиевого сплава.

Высокотемпературную термообработку в форме плотной заготовки из алюминиевого сплава с широким интервалом кристаллизации с введенным в него порофором ведут в интервале температур солидус-ликвидус этого алюминиевого сплава.

Высокотемпературную термообработку в форме плотной заготовки из алюминиевого сплава, армированного частицами тугоплавких соединений, с введенным порофором, ведут при температуре не ниже температуры ликвидус этого алюминиевого сплава.

Предлагаемым способом получают изделия из пеноалюминия плотностью 0,2-0,9 г/см с закрытой пористостью.

В предлагаемом способе повышение вязкости расплава на основе алюминиевого сплава с широким интервалом кристаллизации и регулирование степени загущения при вспенивании твердой заготовки из него достигается за счет сохранения в расплаве твердой фазы этого сплава при высокотемпературной термообработке в интервале температур солидус-ликвидус используемого алюминиевого сплава.

При использовании алюминиевых сплавов, армированных частицами тугоплавких соединений, повышение вязкости расплава и регулирование степени его загущения при вспенивании в процессе высокотемпературной термообработки твердой заготовки при температуре выше температуры ликвидус матричного алюминиевого сплава достигается за счет варьирования объемной доли частиц дисперсностью не более 20 мкм в диапазоне 5-15 об.%. При содержании частиц в количестве менее 5 об.% вязкость расплава практически не меняется, при содержании частиц более 15 об.% расплав становится очень вязким и не позволяет получать изделие с требуемой плотностью. При использовании армирующих частиц дисперсностью более 20 мкм возникают технологические трудности, связанные с гравитационным оседанием частиц в расплаве и при обработке резанием изделий из пеноалюминия.

Использование алюминиевых сплавов, армированных твердыми частицами тугоплавких соединений, таких как корунд, карбид кремния и др. в предлагаемом способе, отличающихся более высокими значениями твердости и модуля упругости, позволяет увеличить срок службы за счет повышения износостойкости пеноалюминия и жесткости изделий из него. Применение порофора с температурой активного разложения ниже температуры солидус алюминиевого сплава по предлагаемому способу не дает возможности получить изделие с необходимой плотностью, так как в этом случае заготовка твердая и имеет достаточную прочность, поэтому выделяющийся из порофора газ не образует внутренние поры, а диффундирует по границам зерен, частиц и уходит в окружающую атмосферу.

При непрерывном литье расплава на основе алюминия с введенным в него порофором со скоростью, не обеспечивающей его затвердевание до начала активного разложения порофора, происходит вспенивание расплава, препятствующее формированию качественного слитка, пригодного для деформации.

Предлагаемый способ получения изделий из пеноалюминия был опробован на алюминиевых сплавах двух составов с использованием различных порофоров.

Пример 1.

В камере плавильной печи приготовили 500 кг расплава из алюминиевого сплава марки Д16 (TS=502oC, ТL= 638oС), рассчитанной по среднему химическому составу сплава в соответствии с ГОСТ 4784-74. Полученный расплав, перегретый до 690oС, разливали в кристаллизатор скольжения диаметром 294 мм, высотой 100 мм. В поток расплава, поступающего из летки печи в воронку разливочного ковша при температуре 650oС, в струе аргона вводили порошок гидрида титана при непрерывном литье и вытягивании слитка со скоростью 12 см/мин, обеспечивающей затвердевание алюминиевого расплава с введенным в него порофором до начала его активного разложения. При этом соотношение массы расплава и порофора поддерживалось постоянным и составляло 99:1.

В результате получили цилиндрический слиток плотностью 90%, длиной 2,0 м, массой 374 кг из сплава Д16 с 1 мас.% гидрида титана. После обточки на диаметр 290 мм и обрезки донной и литниковой частей слиток разрезали на две заготовки длиной по 900 мм каждая и шесть штук заготовок высотой 30 мм.

Затем одну заготовку длиной 900 мм, нагретую до 380oС, отпрессовали на горизонтальном гидравлическом прессе усилием 5000 тс при температуре контейнера 420oС с получением полосы сечением 220 х 40 мм и длиной 3,6 м. Полосу порезали на мерные заготовки длиной 700 мм и прокатали при температуре 450oС. В результате получили листы размером 6х700х1100 мм с плотностью 99%. Каждый лист положили в прямоугольный поддон и термообработали в печи сопротивления при нагреве до 620oС и выдержке при этой температуре в течение пяти минут. После чего поддон с вспененным листом вынули из печи и охладили. Полученные листы из пеноалюминия имели толщину 25 мм при плотности 0,5 г/см3. Листы были использованы при изготовлении экранов для защиты специальных помещений от электромагнитного излучения.

На том же прессе поменяли матрицу и отпрессовали при тех же режимах нагрева вторую заготовку длиной 900 мм с получением профиля с плотностью 95% в виде швеллера 240005 размером 105х120 мм с полками толщиной 7 мм и длиной 55 мм. Общая длина профиля составила 5,2 м. Профиль порезали на мерные заготовки длиной 500 мм и вспенили в соответствующей форме при нагреве до 600oС с выдержкой при этой температуре в течение 7,5 мин. После вспенивания и охлаждения профиля плотность его составила 0,65 г/см3. Полученный профиль использовали в качестве фрагмента конструкции теплоизолирующего блока.

Заготовки высотой 30 мм были подвергнуты изотермической штамповке с получением заготовок с плотностью 95%, диаметром 290 мм, высотой 60 мм и толщиной стенки по образующей цилиндра 3,5 мм. Толщина донной части 6,0 мм. Каждую заготовку помещали в разъемную форму и термообрабатывали при Т=620oС с выдержкой при этой температуре в течение 5 мин. В результате получили изделие в виде цилиндрического стакана диаметром 290 мм и высотой 60 мм с толщиной стенки по образующей цилиндра 15 мм (плотность - 0,45 г/см3) и толщиной донной части 20 мм (плотностьь - 0,8 г/см3). Такое изделие предназначено для аттестации его в качестве элемента конструкции шумопоглощающих крышек приборов и агрегатов.

Пример 2.

В той же печи, что и в примере 1, приготовили расплав массой 150 кг из чушек алюминиевого сплава марки АД33 (TS=582oC, ТL=652oС), армированного частицами шлиф-порошка карбида кремния дисперсностью 10-14 мкм, с содержанием последнего в количестве 12 об.% от объема матричного алюминиевого сплава. Полученный расплав перегревали до 720oС и разливали в полый кристаллизатор с наружным диаметром 178 мм и внутренним диаметром 58 мм, высотой 100 мм. В качестве порофора использовали порошок гидрида циркония. Гидрид циркония вводили в струю расплава. Скорость литья составляла 15 см/мин, соотношение расплава и порофора - 98,5:1,5.

В результате была получена трубная заготовка длиной 2 м, массой 106 кг, плотностью 88%. После резки на меру (500 мм) полые заготовки прессовали на прессе усилием 1650 тс при Т=430oС с получением трубы с наружным диаметром 60 мм и толщиной стенки 2,0 мм. В результате было получено 4 трубы длиной 6 м и плотностью 96%. Трубы были порезаны на мерные заготовки длиной 1 м и каждая помещена в разъемную форму, представляющую собой стальную трубу с внутренним диаметром 78 мм с вставленным в нее цилиндром с наружным диаметром 54 мм. После термообработки при Т=700oС в течение 3-х минут и охлаждения была получена труба плотностью 0,4 г/см3 с наружным диаметром 78 мм при толщине стенки 12 мм. Трубы использовали в качестве теплоизоляции при подаче горячих жидкостей и пара.

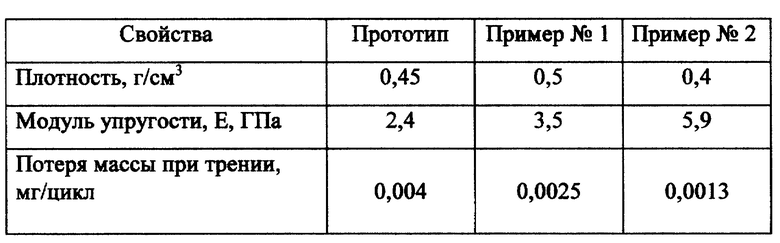

Ниже приведены сравнительные свойства пеноматериалов, полученных по предлагаемому способу в сравнении с прототипом (прототип выполнен из алюминия) (см. таблицу).

Таким образом, предлагаемый способ позволяет расширить номенклатуру получаемых изделий из пеноалюминия как по геометрической форме (круглые, прямоугольные и сложной конфигурации), так и по массе и размерам, а также улучшить их эксплуатационные свойства - повысить износостойкость и жесткость в 1,5-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

| ЛЕГКИЙ ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩИЙ, ТЕПЛОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2180288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2400552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

Изобретение относится к области металлургии и может быть использовано для изготовления изделий для строительной индустрии, автомобиле- и лифтостроения, авиации, судостроения и в других областях, где требуется сочетание легкости, плавучести, негорючести, экологической чистоты, способности гасить энергию удара, а также колебания акустических и электромагнитных волн. Предложен способ получения изделий из пеноалюминия, включающий приготовление расплава на основе алюминия, введение в расплав порофора, вспенивание, разливку в кристаллизатор скольжения при непрерывном литье и охлаждение. При этом введение порофора осуществляют в поток расплава при разливке его в кристаллизатор, вытягивание слитка проводят со скоростью, обеспечивающей затвердевание расплава на основе алюминия с введенным порофором до начала его активного разложения. Полученный слиток подвергают горячей деформации для формирования плотной заготовки с конфигурацией готового изделия. Вспенивание осуществляют при последующей высокотемпературной термообработке плотной заготовки, помещенной в форму. Расплав готовят из алюминиевых сплавов с широким интервалом кристаллизации и из алюминиевых сплавов, армированных частицами тугоплавких соединений дисперсностью не более 20 мкм, с содержанием в объеме расплава 5-15 об.%. Техническим результатом изобретения является расширение номенклатуры получаемых изделий и повышение их эксплуатационных свойств. 4 з.п. ф-лы, 1 табл.

| SU 491715, 10.02.1976 | |||

| Термочувствительный выключатель | 1987 |

|

SU1408468A1 |

| US 3758291, 11.09.1973 | |||

| US 4713277 А, 15.12.1987 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-03-10—Публикация

1999-07-20—Подача