Изобретение относится к области металлургии и может быть использовано во многих отраслях промышленности (авиа- и транспортное машиностроение, приборостроение, строительная индустрия и т. д. ), где требуется повышение прочности, жесткости, надежности и срока службы конструкций, обеспечивающих защиту от шума, механического удара и теплового потока.

Известен легкий энерго- и звукопоглощающий, теплоизолирующий материал, выполненный из пеноалюминия (патент США 4973358, МКИ В 22 D 27/00, 1990 г.).

Основными недостатками такого материала являются низкие механические и технологические свойства.

Известен также легкий энерго- и звукопоглощающий, теплоизолирующий материал, выполненный из пенометалла, плакированного слоями плотного металла (патент ФРГ 4101630, МКл. В 22 F 3/18, 1992 г.) - прототип.

Основными недостатками прототипа являются низкие механические и функциональные свойства материала.

Изобретение направлено на решение задачи повышения механических и функциональных свойств материала.

Техническим результатом изобретения является повышение механических свойств: модуля упругости, прочности и жесткости при изгибе, и функциональных свойств, например: уровня поглощения энергии при деформировании, что позволяет расширить область применения материала и повысить технико-экономический эффект от внедрения изделий из него при обеспечении экологической, пожаро- и противоударной безопасности.

Предлагается легкий энерго- и звукопоглощающий, теплоизолирующий материал, содержащий соли пенометалла и плотного металлического материала, отличающийся тем, что слои из пенометалла и плотного металлического материала выполнены чередующимися, при этом толщина слоев, разделяющих слои пенометалла, составляет (0,5-1,5) hяч, где hяч - средняя толщина стенок ячеек пенометалла, мм, а суммарная толщина слоев пенометалла составляет не менее 70-95% от толщины готового материала.

При этом слои пенометалла выполнены из материалов, выбранных из группы, включающей сплавы на основе алюминия, меди, олова, цинка, свинца, никеля или железа, а также алюминиевые композиты, армированные частицами тугоплавких соединений.

Слои плотных металлических материалов выполнены из материалов, температура плавления которых выше по крайней мере на 20-50oС температуры плавления материала пенометалла.

Материал содержит по крайней мере один наружный слой, выполненный из коррозионно-стойкого и пластичного плотного металла, выбираемого из группы, включающей малолегированные сплавы на основе алюминия, титана или никеля, а также стали аустенитного класса. Толщина по крайней мере одного из наружных слоев составляет не более (0,5-1,5) hяч, где hяч - средняя толщина стенок ячеек пенометалла, мм.

По крайней мере между одним из наружных слоев и слоем из пенометалла дополнительно может быть расположен по крайней мере один более прочный и жесткий, чем наружный, слой плотного металлического материала, выбранного из группы, включающей высокомодульные композиционные материалы на основе алюминиевых или титановых сплавов, при этом суммарная толщина полученного слоистого наружного слоя составляет не менее 2-4% от общей толщины готового материала.

При прочном соединении чередующихся слоев пенометалла с слоями металлических материалов, обладающих значительно более высокими по сравнению с пенометаллом механическими свойствами, а также наличие наружных металлических слоев из малолегированных сплавов на основе алюминия, титана или никеля, а также сталей аустенитного класса, обладающих высокой (20-30%) пластичностью, приводит к возрастанию работы разрушения и снижению чувствительности хрупких слоев пенометалла к концентраторам напряжений, и, как следствие, к повышению прочности, модуля упругости и вязкости разрушения, а также уровня поглощения энергии при деформации. Такие материалы обладают высокой коррозионной стойкостью.

В свою очередь, тонкие слои плотных металлов толщиной, сопоставимой с средней толщиной ячеек пенометалла, разделяющих чередующиеся слои пенометалла, и плакирующие по крайней мере с одной стороны предлагаемую композицию, позволяют сохранить звуко- и теплоизолирующую способность пенометалла, определяемую его структурой и заданной суммарной толщиной слоев.

Наличие по крайней мере с одной наружной стороны более прочных по сравнению с пенометаллом слоев металлического материала толщиной не менее 2-4% от толщины готового материала обеспечивает надежность механического соединения предлагаемого материала с другими материалами и элементами конструкций.

Отклонение от заданных величин толщин слоев и температуры плавления металлических материалов не обеспечивает требуемых свойств и возможность получения качественного материала соответственно.

Такие материалы могут быть получены при совместном пластическом деформировании многослойной заготовки, составляющие которой выполнены из плотных металлических материалов и плотной смеси металла с порофором с последующей высокотемпературной термообработкой для формирования слоев из пенометалла при использовании высокопроизводительного металлургического оборудования, предназначенного для обработки давлением промышленных металлических сплавов. При этом материал может быть изготовлен как в виде плоского проката, так и в виде фасонных полуфабрикатов (профили, панели, трубы и т.д.).

Многослойные композиции предлагаемого материала и прототипа, приведенные в нижеописанных примерах, были получены при горячей прокатке пакета, составляющие которого выполнены из катаных листов металлических материалов, а также смеси порошков алюминиевого сплава марки Д16 и гидрида титана в качестве порофора.

Пример 1

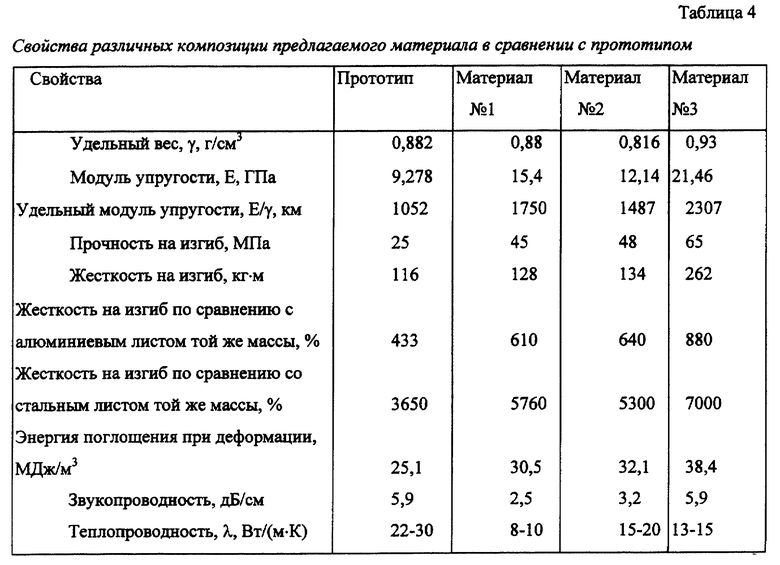

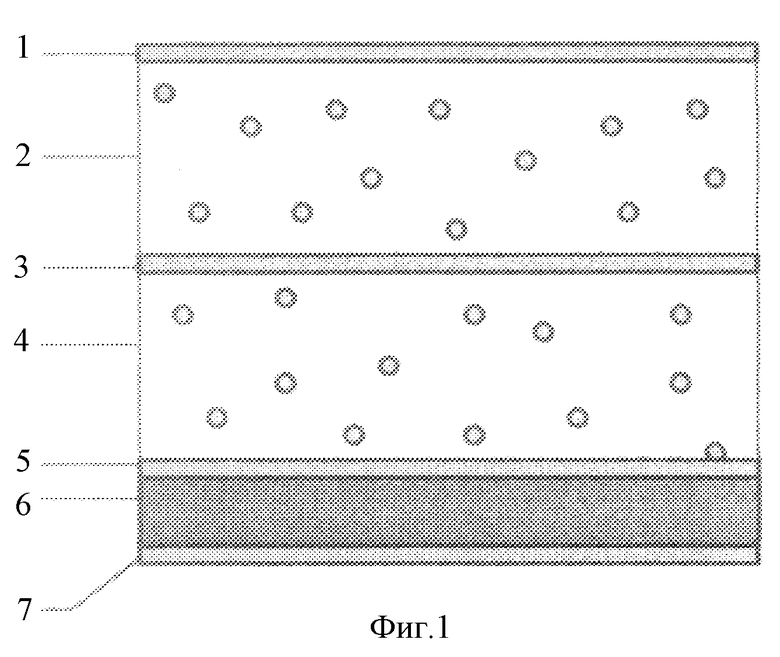

Полученная композиция (фиг. 1) состоит из чередующихся слоев пеноалюминия (ПАЛ-1) удельным весом 0,5 г/см3 и плотных слоев металлических сплавов (1, 3, 5, 6, 7). Наружные слои выполнены из малолегированного алюминиевого сплава Al - 0,5 Si, обладающего высокой коррозионной стойкостью и пластичностью (23%). Один наружный слой выполнен слоистым и включает слой 6 из стали марки 0,8 кп, обладающей высоким модулем упругости. Общая толщина готового материала 10 мм. Состав и свойства этого материала приведены в табл. 1 и 4.

Материал 1 был использован для изготовления элементов конструкций шумопоглощающих панелей для ограждения населенных пунктов от шума на автомобильных магистралях, а также в качестве звуко- и теплоизолирующих, декоративных материалов при облицовке и изготовлении перегородок в производственных помещениях с повышенным уровнем шума и пожароопасности.

Пример 2.

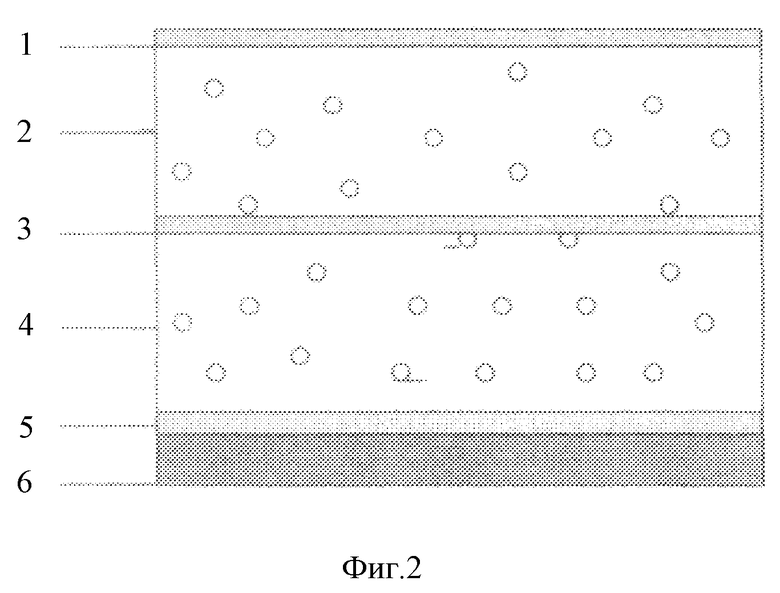

Полученная композиция (фиг. 2) состоит из 2 чередующихся слоев пеноалюминия (ПАЛ-2) удельным весом 0,7 г/см3, разделенных тонкой прослойкой из алюминиевого сплава АМц (cл. 3 ) и чередующихся слоев плотных металлов (сл. 5, 6). Один наружный слой 6 выполнен из пластичного (30%), прочного, высокомодульного и стойкого в агрессивных средах титанового сплава ВТ 1-1, обеспечивающего надежное механическое соединение этого материала с другими материалами или элементами конструкций. Толщина материала 11 мм. Состав и свойства материала 2 приведены в табл. 2 и 4.

Катаные плиты из материала 2 использовали для пакетирования высокочастотных преобразователей и облицовки каминов, а прессованные слоистые трубы из материала 2, внутренняя поверхность которых выполнена из титана, были использованы в качестве теплоизолирующих для перекачки горячих растворов щелочи (едкого натрия).

Пример 3

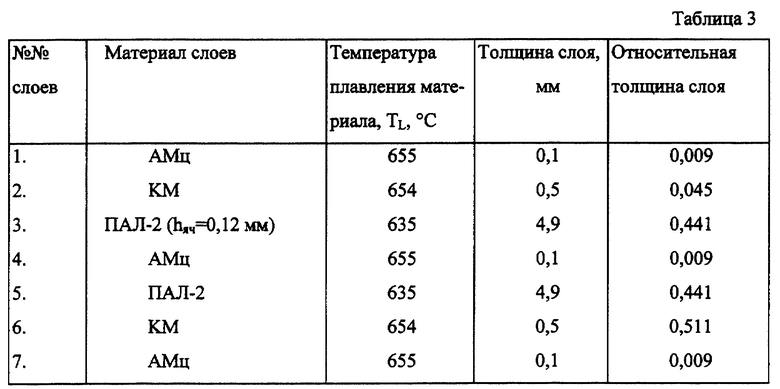

Представленная композиция (табл. 3) состоит из чередующихся слоев пеноалюминия ПАЛ-2 удельным весом 0,7 г/см3, разделенных тонкой прослойкой сплава АМц, и наружных слоев из чередующихся слоев плотных металлов (1, 2 и 6, 7), включающих слои (2, 8) из высокомодульного (Е=130 ГПа) композиционного материала (КМ) на основе сплава АД31, армированного частицами карбида бора. Толщина материала 11,1 мм. Состав и свойства материала приведены в табл. 3 и 4.

Такая композиция отличается наиболее высокой жесткостью при изгибе, модулем упругости и уровнем поглощения энергии при деформации. Такие материалы использовали для изготовления амортизаторов дверей, аварийных перегородок и других элементов конструкций автомобиля.

Прототип выполнен из пеноалюминия толщиной 10 мм, плакированного с двух сторон алюминием толщиной 0,5 мм.

Таким образом, предлагаемый материал обладает по сравнению с прототипом более высокими механическими свойствами (модуль упругости повышается на 30-130%, удельный модуль упругости - в 1,2-2,2 раза, прочность на изгиб - на 40-80%, жесткость на изгиб - в 1,5-2,4 раза, а также повышенным на 21-53% уровнем поглощения энергии при деформации. Такие материалы имеют низкий удельный вес (менее 1,0 г/см3), по жесткости на изгиб превосходят в 6-9 раз алюминиевые и в 53-70 раз стальные листы при одинаковой массе, пригодны для работы в агрессивных средах, технологичны и могут быть использованы в качестве конструкционного, функционального и декоративного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2154789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 1998 |

|

RU2147973C1 |

| Несущая конструкция малого космического аппарата из пеноалюминиевого материала | 2018 |

|

RU2710126C2 |

| ЭНЕРГОЭФФЕКТИВНАЯ ОГНЕСТОЙКАЯ МНОГОСЛОЙНАЯ ИЗОЛИРУЮЩАЯ ПАНЕЛЬ | 2017 |

|

RU2704993C2 |

Изобретение относится к металлургии и может быть использовано в авиа- и транспортном машиностроении, приборостроении, в строительной индустрии. Предложен легкий энерго- и звукопоглощающий, теплоизолирующий материал, состоящий из слоев пенометалла и плотного металлического материала. Слои из пенометалла и плотного металлического материала выполнены чередующимися, при этом толщина слоев, разделяющих слои пенометалла, составляет (0,5-1,5) hяч, где hяч - средняя толщина стенок ячеек пенометалла, мм. Суммарная толщина слоев пенометалла составляет не менее 70-95% толщины готового материала. Слои пенометалла могут быть выполнены из сплавов на основе алюминия, меди, олова, цинка, свинца, никеля или железа, а также из алюминиевых композитов, армированных частицами тугоплавких соединений. Материал дополнительно может содержать по крайней мере один наружный слой, выполненный из коррозионно-стойкого и пластичного плотного металла, выбираемого из группы, включающей малолегированные сплавы на основе алюминия, титана или никеля, а также стали аустенитного класса. Между одним из наружных слоев и слоем из пенометалла дополнительно может быть расположен более прочный и жесткий, чем наружный, слой из высокомодульного композиционного материала на основе алюминиевых или титановых сплавов. Техническим результатом изобретения является обеспечение экологической, пожаро- и противоударной безопасности за счет повышение модуля упругости, прочности и жесткости материала при изгибе, уровня поглощения энергии при деформировании. 5 з.п.ф-лы, 4 табл., 2 ил.

| DE 4101630 A1, 12.12.1991 | |||

| US 3873392 A, 25.03.1975 | |||

| US 5154970 А, 13.10.1992 | |||

| Устройство для зажима деталей | 1984 |

|

SU1215932A1 |

| Универсальный прихват | 1984 |

|

SU1215933A1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 0 |

|

SU210803A1 |

| RU 95115464 А, 27.07.1997. | |||

Авторы

Даты

2002-03-10—Публикация

1999-09-21—Подача