Изобретение относится к области электрических нагревательных кабелей, в частности представляет усовершенствованный нагревательный кабель с параллельными зонами, с повышенной эластичностью и укороченной длиной зоны.

Нагревательные кабели с параллельными зонами известны и широко применяются в сфере теплового трассирования (heat tracing). В типичной конструкции кабеля с параллельными зонами предусмотрены два или три изолированных магистральных (шинных) провода (называемых также электродными проволоками). Они могут быть одножильными или многожильными, и обычно они изолированы с помощью PCV, FEP, TPR или любой другой известной и температурно нормированной стандартной изоляции. Изолированные магистральные провода покрыты еще одним слоем изоляционного материала, который позволяет поддерживать магистральные провода в параллельном, неперекрученном состоянии, что необходимо для дальнейшей обработки. Полученная конструкция изолированных магистральных проводов именуется изолированной жилой. Затем удаляется изоляция на коротких, один-два дюйма длиной, участках магистрального провода, в чередующихся от одного магистрального провода к другому, вдоль всей длины изолированной жилы, с тем чтобы обнажить металлический магистральный провод. После этого нагревательная проволока с известным сопротивлением (замеренным в омах/линейный фут) спирально наматывается вокруг изолированной жилы, создавая электрический контакт с магистральным проводом в чередующихся зачищенных местах. Затем нагревательную проволоку можно обмотать слоем фибергласса для безопасности и амортизации нагревательной проволоки, после чего вся конструкция покрывается электрически изолирующим слоем.

Однако используемая нагревательная проволока представляет собой одножильный провод, и в условиях грубого обращения или быстрого режима термоциклирования он обрывается, вследствие чего зона (то есть, расстояние между двумя чередующимися местами на жиле, на которых удалена изоляция) теряет электропроводность и свою нагревательную способность. При небольшом количестве поврежденных зон зона будет нагреваться от предыдущей и последующей функционирующих зон, но большее число поврежденных зон вызовет необходимость удаления поврежденного кабеля.

Было также замечено, что в кабелях с параллельными зонами описанного выше типа вследствие термического воздействия на нагревательную проволоку во время наложения экструдированной внешней оболочки, установки кабеля в искривленных конфигурациях, а также при быстром режиме термоциклирования нагревательная проволока имеет тенденцию к образованию V-образной канавки вдоль внутреннего изгиба кабеля, между магистральными проводами. Она именуется шевроном и может привести к перегибу и обрыву нагревательной проволоки.

Целью настоящего изобретения является получение электрического нагревательного кабеля с параллельными зонами, обладающего высокой эластичностью и способного выдержать грубое обращение и режим быстрого термоциклирования с минимальным повреждением зон. Кроме того, целью настоящего изобретения является получение нагревательного кабеля с короткой длиной зоны, так как это сведет к минимуму влияние повреждения зоны.

Поставленная цель достигается путем использования другой конструкции нагревательного элемента, которая менее восприимчива к перегибам или обрывам. При этом имеется нагревательный элемент в виде удлиненной резисторной изолированной жилы, отрезок фибергласса или другой изоляционной нити, обладающей хорошей эластичностью, и поверх него довольно плотно спирально намотан тонкий резистивный провод (проволока высокого сопротивления). Полученная таким образом удлиненная резистивная жила будет иметь довольно высокое сопротивление, замеренное в омах/линейный фут, так как в нем используется значительно большая длина нагревательной проволоки, обвитой спирально вокруг фиберглассовой нити, чем окончательная длина резистивной жилы, которая будет примерно равна длине фиберглассовой нити, использованной в жиле. При этом удлиненная резистивная жила проявит намного более явно выраженную сминаемость, чем одножильный нагревательный провод неизбежно большего диаметра. Эта сминаемость служит для исключения обрыва вследствие перегиба нагревательной проволоки, а также для устранения шеврона.

Кроме того, новая конструкция удлиненной резистивной жилы может выдержать более быстрое циклирование, не получая при этом повреждения. Поскольку нагревательная проволока расширяется и сжимается по отношению к жиле из фиберглассовой нити, нитяная жила поглощает и смягчает сжатие нагревательной проволоки. В известной конструкции сжатие нагревательной проволоки существенно не смягчается, что приводит как к обрыву проволоки, так и к ее растяжению. Растяжение проволоки приводит к шеврону, а также ослаблению, следствием чего является плохой электрический контакт с электродными проволоками.

Для обеспечения постоянного электрического контакта между удлиненной нагревательной жилой и электродными проволоками на зачищенных участках проволок, а также обеспечения дополнительного смягчения вредного воздействия слой фибергласса (или другой изоляционной нити) оплетается поверх резистивной жилы, после того как та будет обмотана вокруг электродных проволок. Затем накладывается последний изолирующий слой.

Настоящее изобретение относится к нагревательному кабелю, содержащему: пару удлиненных электродных проволок, каждая из этих проволок покрыта первым слоем изоляционного материала, причем этот первый слой изоляционного материала по меньшей мере частично удален в выбранных, расположенных на расстоянии, чередующихся местах данных проволок; резистивную нагревательную проволоку, которая вместе с нитью волокнистого изоляционного материала спирально обмотана вокруг этих электродных проволок, посредством чего указанная нагревательная проволока имеет электрический контакт с указанными электродными проволоками в выбранных, чередующихся местах, с тем чтобы электрически соединить эти чередующиеся места с данной резистивной нагревательной проволокой; второй слой изоляционного материала поверх данной резистивной нагревательной проволоки и изолирующего материала, образующий внешнюю поверхность данного кабеля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение иллюстрируется чертежами, на которых:

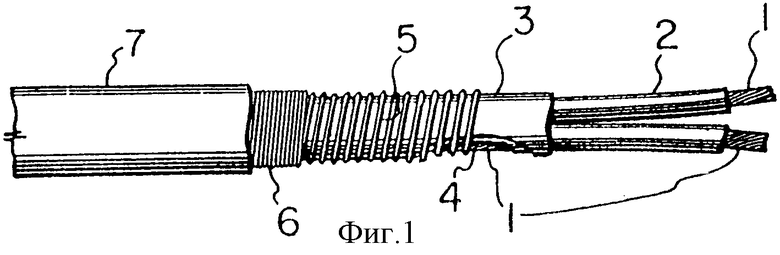

фиг.1 дает частично срезанный вид нагревательного кабеля с параллельными зонами, прототип;

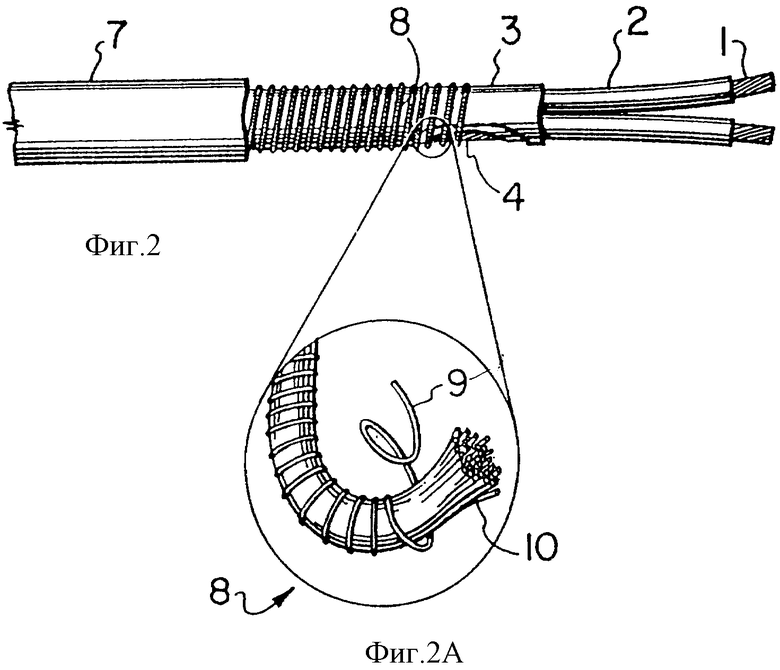

фиг. 2 дает частично срезанный вид нагревательного кабеля (первый вариант);

фиг. 2А дает детальное изображение конца конструкции нагревательной проволоки кабеля по фиг.2;

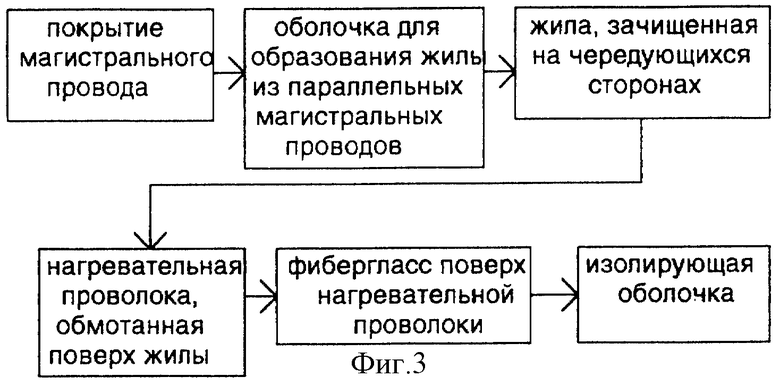

фиг.3 дает схематическое изображение метода изготовления кабеля согласно предыдущей технологии по фиг.1;

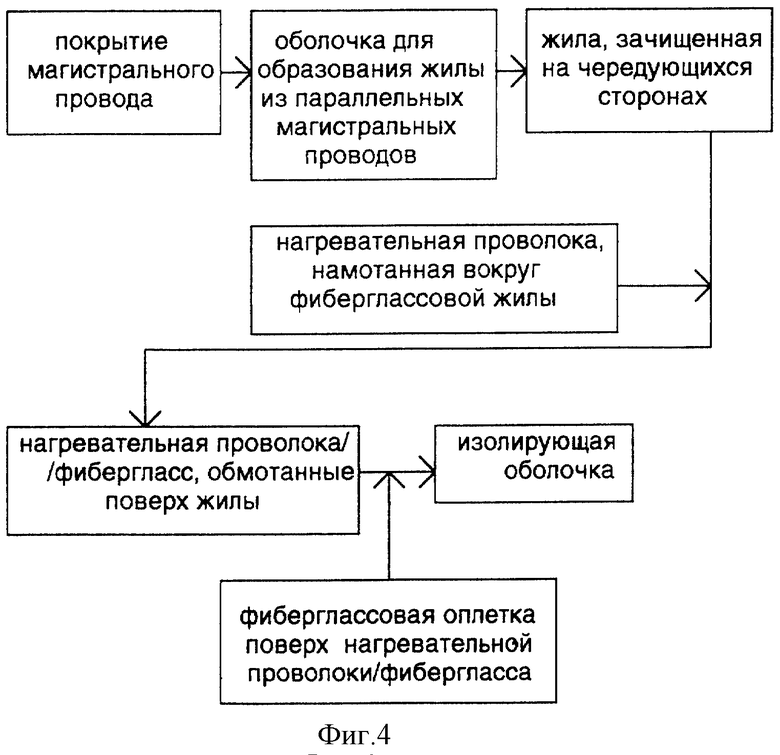

фиг.4 дает схематическое изображение метода изготовления кабеля согласно настоящему изобретению;

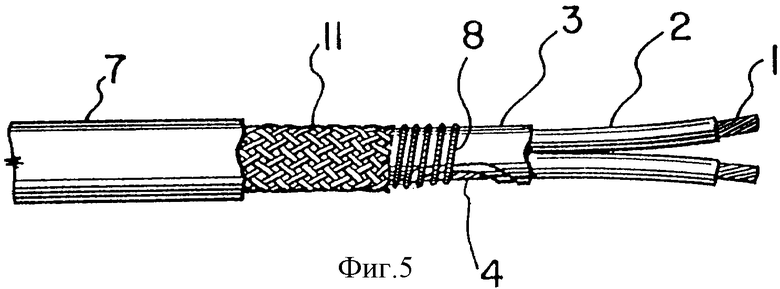

фиг. 5 дает частично срезанный вид нагревательного кабеля (второй вариант).

Из фиг.1 и 3 видно, что нагревательные кабели с параллельными зонами по предыдущей технологии представляют собой пару магистральных проводов 1, покрытых изоляцией 2. Затем эта пара изолированных магистральных проводов покрывается, находясь при этом в параллельном состоянии, изоляционным покрытием 3. На чередующихся местах 4, обычно через 12-36 дюймов, изоляционные покрытия 2 и 3 снимаются с магистрального провода, затем обнажается металл на другом магистральном проводе и так далее. После этого нагревательная проволока 5 обматывается вокруг поочередно зачищенной жилы для образования электрического контакта с магистральными проводами 1, с тем чтобы создать нагревательные контуры между магистральными проводами, соответственно расстояниям между зачищенными местами на магистральных проводах. Слой фибергласса 6, который может быть, тканой оплеткой или спирально намотанной нитью, накладывается затем поверх нагревательной проволоки. После этого последний слой изоляции 7 экструдируется поверх слоя фибергласса, образуя законченный продукт.

Настоящее изобретение, с другой стороны, как можно понять из фиг.2, 2А, 4 и 5, представляет другую конструкцию для достижения конечного результата, содержащую многие основные характеристики известных нагревательных кабелей с параллельными зонами, но являющуюся усовершенствованным по сравнению с ними вариантом.

Согласно настоящему изобретению аналогичная жила из параллельных неперекрученных и изолированных 2 магистральных проводов 1 покрыта изоляционной оболочкой 3 и зачищена в чередующихся местах 4. Сравнение фиг.3 и 4, однако, показывает, что, начиная с данного момента, настоящее изобретение отличается от предыдущей технологии. В то время как на фиг.3, изображающей методику изготовления по предыдущей технологии, нагревательная проволока 5 (см. фиг.1) далее наматывается непосредственно на магистральную жилу, следуя методу настоящего изобретения, нагревательная проволока 9 (см. фиг.2А) обматывается поверх фиберглассовой или другой изолирующей жилы 10, а затем комбинация нагревательная проволока/фибергласс 9/10 обматывается вокруг магистральной жилы. В зависимости от предполагаемого использования изделия комбинация нагревательная проволока/фибергласс может быть оплетена слоем фибергласса 11, как показано на фиг.5. Использование слоя оплетки 11 обеспечивает дополнительную гарантию хорошего электрического контакта между нагревательной проволокой и электродной проволокой. Понятно, что нагревательная проволока 9, применяемая в настоящем изобретении, может быть намного меньшего диаметра, чем в предыдущей технологии. Эта черта вместе со смягчающим эффектом фиберглассовой жилы 10 обеспечивает очень эластичную и гибкую комбинацию нагревательного элемента. Более того, было замечено, что такая комбинация вследствие смягчающего эффекта фиберглассовой жилы 10 способна выдержать механические воздействия, связанные с индивидуальными окружающими условиями установки и быстрыми циклами нагрева и охлаждения без обрыва, в отличие от нагревательной проволоки по предыдущей технологии, наматывающейся непосредственно на довольно твердую магистральную жилу. Кроме того, вследствие применения значительно большей длины нагревательной проволоки 9, спирально обмотанной вокруг фиберглассовой жилы 10, здесь возможно получение эквивалентных нагревательных характеристик при значительно более короткой длине зон.

В типичном кабеле согласно настоящему изобретению используются следующие материалы:

магистральный провод 1: многожильная медь, AWG 18-10,

изоляционный материал 2: PVC или аналогичный,

изоляционный материал 3: PVC или аналогичный,

резистивная жила 10: фибергласс, многожильная нить,

нагревательная проволока 9: 70% Ni, 30% Fe, AWG 30-48 (подходит проволока с содержанием Ni до 99% с аналогичным диапазоном изменения РТС),

изолирующая оболочка 7: PVC или

аналогичная оплетка 11: нить фибергласса.

В результате получается кабель, обладающий техническими характеристиками, удовлетворяющими или превышающими промышленные стандарты, с короткими зонами и хорошей устойчивостью к нагрузкам, а также исключительной способностью выдерживать быстрый режим термоциклирования без обрыва.

Понятно, что вышеупомянутая таблица ни в коей мере не является исчерпывающей. Магистральная жила 1 может быть одиночным или многожильным проводом, по желанию квалифицированного специалиста. Изолирующие слои 2, 3, 7 могут быть выполнены из FEP, PTFE, PFA, TPR, PVC, фибергласса, керамического волокна или любого другого подходящего изоляционного материала.

Нагревательная проволока 9 может быть из AWG 30 - AWG 48, а изолирующая жила 10, кроме фибергласса, может быть из полипропилена, полиэстера, керамического волокна или любого другого подходящего по температурным соображениям материала. Выбор нагревательной проволоки 9 будет зависеть от желаемых характеристик и предполагаемого применения кабеля. Предпочтительно использование нагревательной проволоки, имеющей положительный температурный коэффициент сопротивления (РТС), и с этой точки зрения желательно применять проволоку с содержанием никеля не ниже 60%. Остальное может быть - хром, медь, железо или их комбинация. Предпочтительный состав сплава: 70-90% никеля, остальное - железо.

Надо понимать, что вышеописанные примеры не ограничивают возможностей настоящего изобретения. Предполагается, что для квалифицированного специалиста в области технологии тепловой трассировки (heat tracing) будет очевидным использование многочисленных вариантов без отклонений от сущности настоящего изобретения. Прилагаемые притязания заявки, будучи правильно истолкованными, являются единственным ограничением возможностей настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ПРОВОД | 1993 |

|

RU2046553C1 |

| КОАКСИАЛЬНЫЙ ИНДУКЦИОННЫЙ КАБЕЛЬ, НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ НАГРЕВА | 2017 |

|

RU2661505C1 |

| ИЗОЛЯЦИОННАЯ ЗАЩИТНАЯ ОБОЛОЧКА ДЛЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1999 |

|

RU2199836C2 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ПАРНОЙ СКРУТКИ | 2017 |

|

RU2653691C1 |

| СУШИЛКА ДЛЯ ВЛАЖНОЙ ОБУВИ | 2002 |

|

RU2226979C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 1995 |

|

RU2072116C1 |

| ЭЛЕКТРИЧЕСКИЙ МНОГОЖИЛЬНЫЙ КАБЕЛЬ | 2016 |

|

RU2642419C1 |

| Герметичная токопроводящая жила и способ её изготовления | 2022 |

|

RU2785328C1 |

| ГИБКИЙ ИНФРАКРАСНЫЙ ИЗЛУЧАТЕЛЬ | 1994 |

|

RU2074525C1 |

| СИНТЕТИЧЕСКИЙ ТРОС ИЛИ КАБЕЛЬ С ПОДДЕРЖИВАЮЩИМ СЕРДЕЧНИКОМ (ВАРИАНТЫ) | 2020 |

|

RU2817585C2 |

Нагревательный кабель содержит пару удлиненных электродных проволок, каждая из которых покрыта первым слоем изоляционного материала. Первый слой изоляционного материала по меньшей мере частично снят с этих проволок в выбранных, расположенных на расстоянии, чередующихся местах. Резистивная нагревательная проволока вместе с нитью волокнистого изоляционного материала спирально обмотана вокруг электродных проволок, благодаря чему эта нагревательная проволока приводится в электрический контакт с электродными проволоками в выбранных, чередующихся, местах, с тем чтобы электрически соединить эти чередующиеся места с резистивной нагревательной проволокой. Второй слой изоляционного материала наносится поверх резистивной нагревательной проволоки и изолирующего материала, образуя внешнюю поверхность данного кабеля. Технический результат - получение кабеля с высокой степенью эластичности. 17 з.п. ф-лы, 5 ил.

| US 3859506 А, 07.01.1975 | |||

| СПОСОБ ДОСТУПА К СОННЫМ АРТЕРИЯМ ПРИ ЗЛОКАЧЕСТВЕННЫХ ОПУХОЛЯХ ЧЕЛЮСТНО-ЛИЦЕВОЙ ОБЛАСТИ | 1990 |

|

SU1823175A1 |

| Электронагревательный кабель | 1979 |

|

SU830666A1 |

| US 4100673 А, 18.07.1978. | |||

Авторы

Даты

2002-03-20—Публикация

1996-05-20—Подача