Изобретение относится к технологии монтажа гидротурбинного оборудования и может быть применено при монтаже мощных турбин, насосных агрегатов и обратимых гидромашин с вертикальным расположением рабочего вала.

Известны способы монтажа и анкеровки закладных частей вертикальных гидротурбин, насосных агрегатов и обратимых гидромашин в составе: стальной оребренной облицовки конуса отсасывающей (всасывающей) трубы, статора гидротурбины, стальной или сталежелезобетонной спиральной камеры, фундаментного кольца (или камеры рабочего колеса для поворотно-лопастных, пропеллерных и диагональных гидромашин), стальной облицовки шахты гидротурбины, закладных технологических трубопроводов, арматурных каркасов и опорных элементов фундамента под закладные части вертикальных гидромашин. /1/

По известному способу бетонируют основание под нижний фланец стальной облицовки конуса отсасывающей (всасывающей) трубы гидротурбины, устанавливают и закрепляют в проектном положении саму облицовку конуса и бетонируют ее до промежуточной отметки, являющейся отсчетной для установки армокаркасов сложного по конфигурации фундамента под монтаж статора, спиральной камеры, фундаментного кольца или камеры рабочего колеса гидротурбины с установкой на армокаркасы опорных стальных плиток и опалубки для штраб под установку фундаментных болтов крепления статора гидротурбины к фундаменту. Затем обетонивают этот фундамент с последующей установкой в штрабы фундаментных болтов и на опорные стальные плитки регулировочных стальных парных клиньев.

На полностью готовом, набравшем необходимую прочность фундаменте, монтируют заранее подготовленными укрупненными узлами или поэлементно с помощью строительных или эксплуатационных кранов статор, с креплением его к фундаменту фундаментными болтами, спиральную камеру (или стальные облицовки спиральной камеры для низконапорных бетонных спиральных камер), со сваркой обечаек спиральной камеры между собой и к статору гидротурбины, устанавливают и приваривают к статору и к спиральной камере ребра жесткости, арматурную анкеровку и армокаркасы для сталежелезобетонных спиральных камер. Затем бетонируют штрабы с фундаментными болтами статора, а спиральную камеру крепят к анкеровке.

На опорных стальных плитках устанавливают регулировочные парные клинья с регулировочными болтами, с помощью которых устанавливают статор со спиральной камерой в проектное положение, после чего производят бетонирование сложного по конфигурации фундаментного кольца (или камеры рабочего колеса) гидротурбины, устанавливают и сваривают стальной сопрягающий пояс с верхним торцом облицовки конуса отсасывающей (всасывающей) трубы через фланцевый компенсатор сварочных деформаций.

Таким образом, до монтажа статора, фундаментного кольца (или камеры рабочего колеса) гидромашины и их анкеровки, необходимо выполнить весьма трудоемкую работу по возведению фундамента сложной конфигурации, с большим количеством штраб, фундаментных плиток и арматурных выпусков, требующих производства большого объема сложных геодезических и опалубочных работ.

Монтаж закладных частей гидротурбины и их анкеровки на готовом фундаменте производится в стесненных и неудобных условиях, что влияет на повышение трудоемкости и приводит к снижению качества выполненных работ.

Задачей настоящего изобретения является сокращение технологического срока строительно-монтажных работ, уменьшение трудоемкости и повышение удобства проведения работ.

Технический результат достигается тем, что в известном способе монтажа закладных частей и их анкеровки вертикальной гидромашины, включающем установку облицовки конуса отсасывающей (всасывающей) трубы, установку фундаментного кольца или камеры рабочего колеса, их предварительное центрирование совместно с облицовкой конуса отсасывающей (всасывающей) трубы, установку содержащего статор укрупненного узла закладных частей с их анкеровкой в проектное положение с подвешенными к статору предварительно изготовленными фундаментными тумбами с последующим их бетонированием, формируют временную опорную монтажную базу максимально укрупненного узла закладных частей гидромашины, используя верхний торец несущей конструкции конуса отсасывающей (всасывающей) трубы или ребра жесткости фундаментного кольца, на которую устанавливают с помощью временных опор со средствами регулировки статор гидромашины с закрепленными на нем фундаментными тумбами и облицовками шахты турбины, проводят выверку положения статора в проектное положение, фиксируют это положение бетонированием фундаментных тумб, выдерживают до набора бетоном не менее 80% его расчетной жесткости, после чего демонтируют временные опоры со средствами регулировки выверки проектного положения и производят поярусное бетонирование закладных частей и их анкеровки гидромашины известным способом.

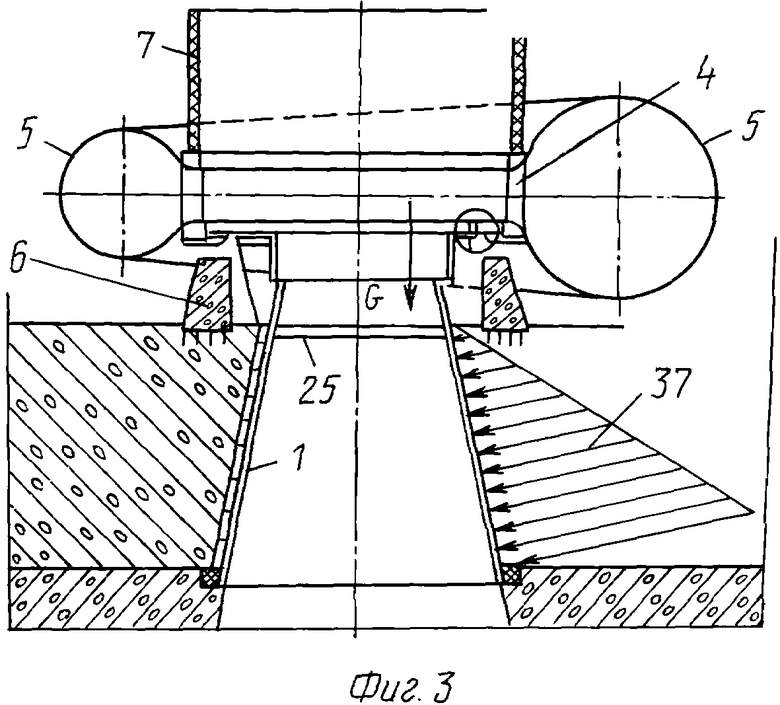

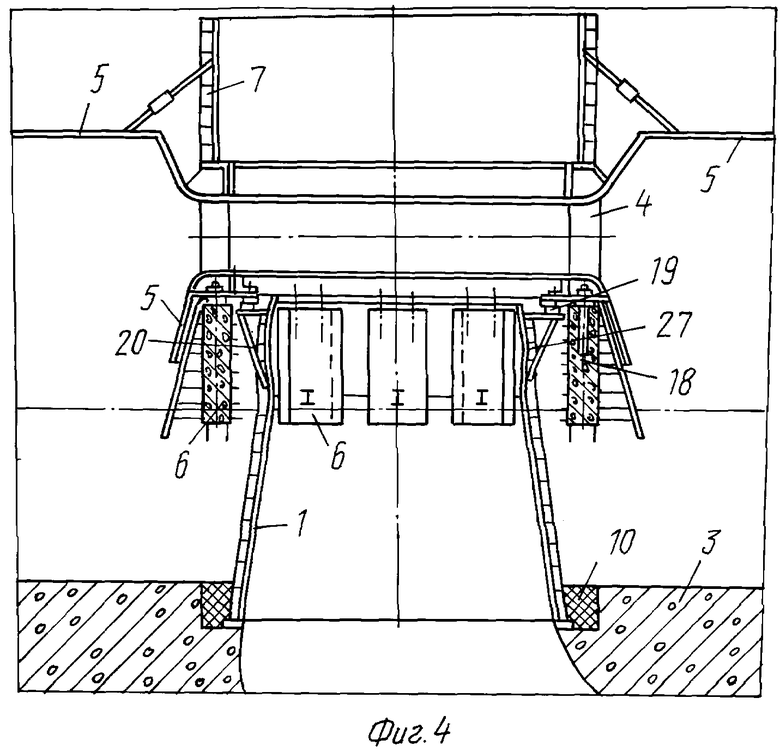

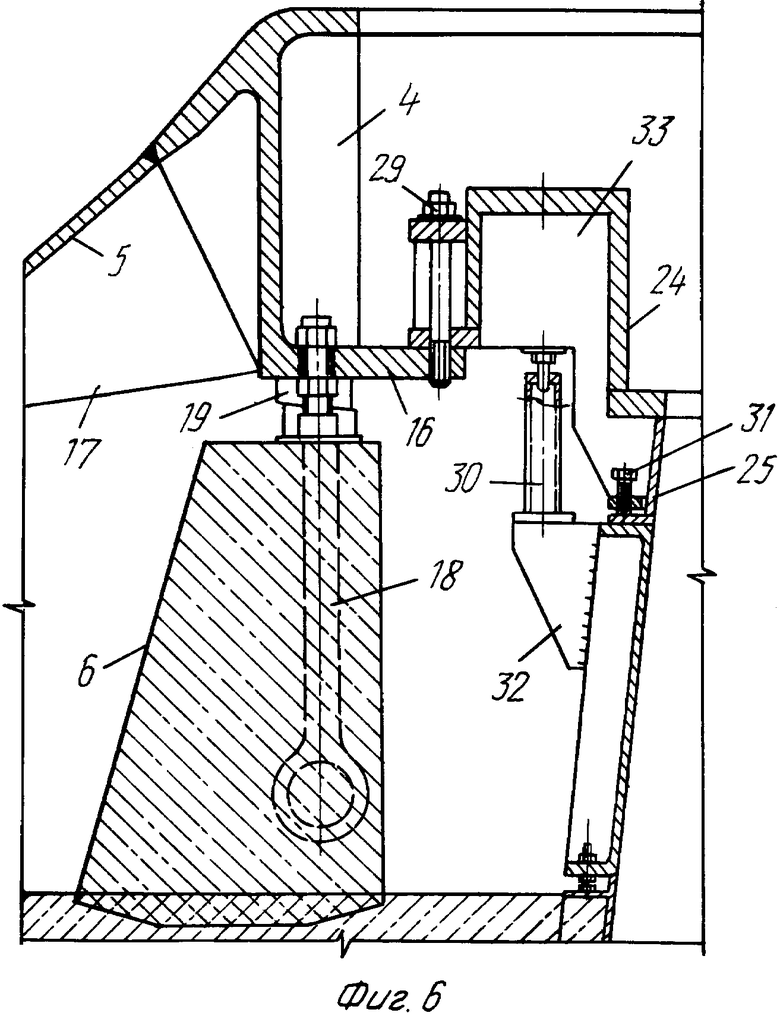

На фиг.1 изображена установленная на опорную плиту облицовка отсасывающей (всасывающей) трубы с установленным в проектном положении статором со спиральной камерой с подвешенными к статору фундаментными тумбами. На фиг.2 изображено, что фундаментные тумбы, прикрепленные к статору забетонированы, а сам укрупненный узел закладных частей установлен на технологической опорной раме. На фиг.3 показана эпюра распределения давления жидкого бетона на стальную облицовку отсасывающей (всасывающей) трубы. На фиг.4 показана установленная на опорную плиту стальная облицовка корпуса отсасывающей (всасывающей) трубы с установленным на ней статором с подвешенными к нему фундаментными тумбами установленной на нем облицовкой шахты турбины и спиральной камеры. На фиг.5 показана установленная на опорной плите стальная облицовка корпуса отсасывающей (всасывающей) трубы с установленными на ней камерой рабочего колеса с закрепленными на ее анкеровке консолями с установленными на них парными клиньями, с помощью которых формируют временную опорную монтажную базу укрупненного узла закладных частей гидромашины. На фиг.6 изображено место сопряжения укрупненного узла закладных частей гидромашины, (зона I фиг.1), который устанавливается через домкраты на временную опорную монтажную базу, при этом в укрупненный узел входит фундаментное кольцо, статор со спиральной камерой и подвешенными к статору фундаментными тумбами анкеровкой статора, ребрами жесткости.

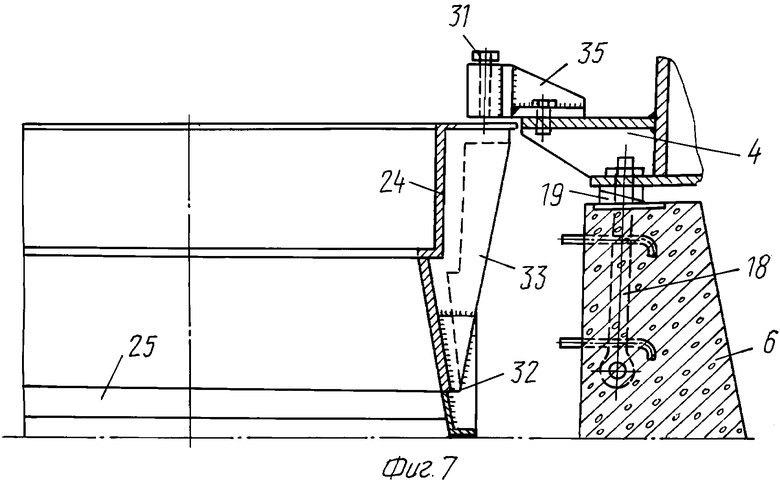

На фиг. 7 показана опорная база, образованная плоскостью торца камеры рабочего колеса турбины, соединенной со стальной облицовкой конуса отсасывающей (всасывающей) трубы сопрягающим поясом. На плоскость торца опирается регулировочный винт, установленный в струбцине, закрепленной на статоре.

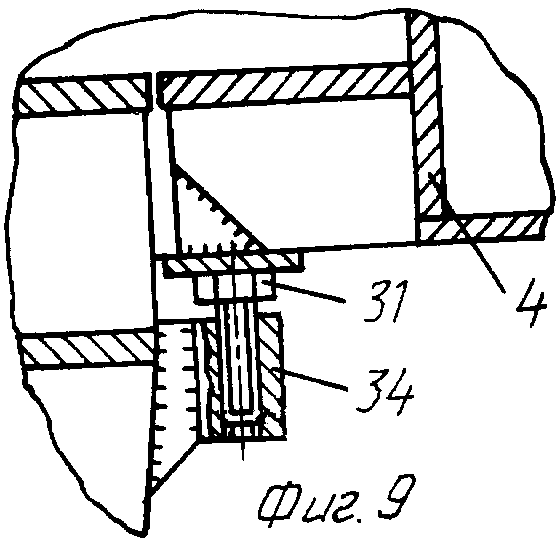

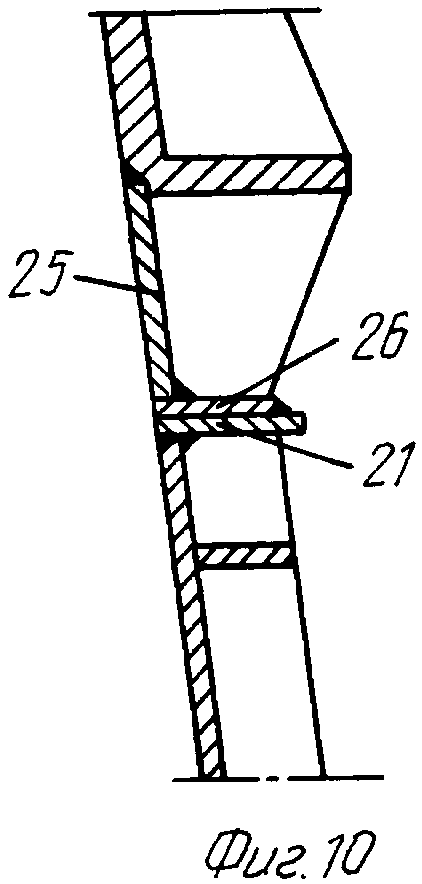

На фиг.8 изображен узел фиг.7, вид по стрелке А. На фиг.9 изображен регулировочный узел взаимного положения статора относительно положения опорной базы. На фиг.9 показан узел сопряжения торца стальной облицовки конуса отсасывающей (всасывающей) трубы с сопрягающим поясом.

Изображенные на фиг.1-10 устройства, реализующие инвариантно заявляемый способ, содержат стальную облицовку конуса отсасывающей (всасывающей) трубы 1, с армокаркасом 2 облицовки конуса 1, опирающуюся на закладную плиту 3, статор гидромашины 4, спиральную камеру 5, фундаментные тумбы 6, облицовку шахты гидромашины 7, армокаркас 8 облицовки шахты 7, верхнюю анкеровку 9 спиральной камеры 5, штрабу 10 для защемления нижней юбки конуса отсасывающей (всасывающей) трубы 1, облицовки шахты сервомоторов направляющего аппарата 11, нижнюю анкеровку статора гидротурбины 12, нижнюю анкеровку спиральной камеры 13, монтажные растяжки 14 внутри спиральной камеры 5, плоскость верхнего фланца 15 статора 4, ребра жесткости 17 спиральной камеры 5, фундаментные болты 18 крепления статора 4 гидромашины, регулировочные парные клинья 19 регулировки положения статора 4 гидромашины, консоли 20, формирующие временную опорную монтажную базу, плоскость верхнего торца 21 стальной облицовки конуса отсасывающей (всасывающей) трубы 1, штангенрейсмус 22 для измерения горизонтальности фланцев статора, нивелир 23, фундаментное кольцо 24, сопрягающий пояс 25, линзовый компенсатор 26, камеру рабочего колеса 27, вертикальные ребра жесткости 28, крепежные винты 29, распорные домкраты 30, регулировочные винты 31, косынку 32, вертикальные ребра жесткости 33, резьбовые втулки 34, струбцины 35, кольцевую полку 36, поз.37 обозначает эпюру распределения давления жидкого бетона на стенку стальной облицовки отсасывающей (всасывающей) трубы 1, защемленной по своему нижнему торцу, опорную лучевую раму 38.

Способ реализуется следующим образом. Вне зависимости от конструктивных особенностей гидромашины формирование временной опорной монтажной базы происходит следующим образом. На опорную плиту 3 в штрабу 10 устанавливают стальную облицовку конуса отсасывающей (всасывающей) трубы 1, снабженной армокаркасом 2 облицовки конуса, выполненным в виде сетки вертикальных и горизонтальных ребер жесткости. Для формирования временной опорной монтажной базы выполняют на специальных косынках 32, жестко закрепленных у торца стальной облицовки конуса отсасывающей (всасывающей) трубы и вертикальных ребер жесткости 33, опорные площадки, на которые могут опираться временные опоры, выполненные в виде распорных домкратов 30 или струбцин 35 с регулировочными винтами 31, или закрепленные у верхнего торца стальной облицовки конуса отсасывающей (всасывающей) трубы резьбовые втулки 34 с регулировочными винтами 31.

Укрупненный узел закладных частей с их анкеровкой может содержать несколько вариантов комплектации, при этом общим для всех комплектаций является наличие статора 4, гидромашины с подвешенными к нему на фундаментных болтах 18 предварительно изготовленными фундаментными тумбами 6. Могут входить в комплектацию спиральная камера 3 гидромашины, стальная облицовка шахты гидромашины 7 с армокаркасом 8 шахты 7, верхней анкеровкой спиральной камеры 9, облицовками шахт сервомоторов 11, ребер жесткости 17 спиральной камеры 5, нижней анкеровки 13 спиральной камеры 5, нижней анкеровки 12 статора 4 гидромашины. Различие комплектации может определяться размерами и весом образующегося укрупненного узла закладных частей, так как используемые монтажные краны имеют ограниченную грузоподъемность, которая и определяет предельный вес укрупненного узла.

Для низконапорных гидромашин на стальную облицовку конуса отсасывающей (всасывающей) трубы 1 устанавливают камеру рабочего колеса 27 гидромашины, при этом на внешней поверхности облицовки камеры рабочего колеса 27 устанавливают консоли 20 с расположенными на них регулировочными парными клиньями 19. Спиральная камера у таких гидромашин выполняется из бетона и укрупненный узел снабжен только облицовками спиральной камеры 5.

Для некоторых типов высоконапорных гидромашин у укрупненного узла закладных частей к плоскости нижнего фланца 16 статора 4 гидромашины крепят фундаментное кольцо 24, которое сопрягают при монтаже со статором 4 с помощью струбцины 35 или резьбовых втулок 34, вращая регулировочные винты 31, при этом фундаментное кольцо 24 гидромашины или камера рабочего колеса 27 устанавливаются на плоскость верхнего торца 21 стальной облицовки корпуса отсасывающей (всасывающей) трубы 1 с помощью линзового компенсатора 26, после чего паз между фундаментным кольцом 24 или камерой рабочего колеса 27 и стальной облицовкой конуса отсасывающей (всасывающей) трубы 1 закрывается сопрягающим поясом 25.

Весь процесс, реализующий способ монтажа и анкеровки закладных частей вертикальных гидромашин, разделяется на ряд подэтапов, очередность которых в процессе монтажа позволяет упростить характер монтажных работ, делая рабочую зону более свободной от оборудования и строительных конструкций, а также повышая качество производимых работ. Одновременно предлагаемый способ позволяет сократить технологический срок самих строительно-монтажных работ.

На первом этапе производят формирование временной опорной монтажной базы, устанавливая стальную облицовку отсасывающей (всасывающей) трубы 1 в проектное положение, при этом на стальной облицовке 1 установлен и закреплен армокаркас 2. Фиксирование стальной облицовки 1 с армокаркасом 2 производят бетонированием штрабы 10 на основании 3.

Вторым этапом является установка укрупненного узла закладных частей и их анкеровки на временную опорную монтажную базу. На этом этапе производят выверку проектного положения статора 4, который входит в укрупненный узел, собираемый на вспомогательной монтажной площадке отдельно с помощью соответствующих средств выверки. В средства выверки проектного положения статора 4 входят штангенрейсмус 22, устанавливаемый на плоскость верхнего фланца 15 статора 4, нивелир 23, регулировочные винты 31, распорные домкраты 30, резьбовые втулки 34 или струбцины 35. Так как к статору 4 подвешены предварительно изготовленные фундаментные тумбы 6, то после выверки проектного положения статора 4 и элементов, входящих в укрупненный узел закладных частей, производят заливку бетоном стальной облицовки 1 с армокаркасом 2 отсасывающей (всасывающей) трубы до уровня, когда подвешенные к статору 4 фундаментные тумбы 6 будут забетонированы не менее чем на пятую часть своей высоты, после чего выдерживают бетон до набора не менее 80% его жесткости и производят демонтаж систем, формирующих временную опорную монтажную базу, т. е. при наличии опорной лучевой рамы 38 ее разбирают (разрезают), убирают распорные домкраты 30, регулировочные винты 31, при этом нагрузка оси укрупненного узла закладных частей переносится на забетонированные фундаментные тумбы 6, закрепленные на статоре, которые становятся неотъемлемой частью общего монтажного фундамента под статор и спиральную камеру гидротурбины (при ее наличии).

К третьему этапу относится корректировка формы фланцев 15 и 16 статора 4.

Четвертым этапом является бетонирование укрупненного узла закладных частей и их анкеровка.

Дальнейшие этапы не отличаются от известных технологий, за исключением исправления деформаций обработанных на заводе-изготовителе гидротурбин верхнего 15 и нижнего 16 фланцев статора 4 в случае возникновения этих деформаций в процессе монтажа и превышения их величин, допускаемых проектом. Эти деформации могут возникнуть после электросварки воротниковых швов между статором и анкеровкой, а также за счет местных перегревов.

Из-за большого количества конструкций гидроагрегатов возможны варианты применения предлагаемого способа, при этом для вертикальных гидротурбин, у которых фундаментное кольцо 24 (или камера рабочего колеса 27) конструктивно не опирается на нижний фланец 16 статора 4 допустимо отказаться от изготовления и установки на верхний фланец облицовки конуса отсасывающей трубы опорной лучевой рамы, а вместо нее использовать большой запас несущей способности фундаментного кольца 24 или камеры рабочего колеса 27 гидротурбины. В этом варианте фундаментное кольцо 24 или камера рабочего колеса 27 до закрепления (защемления) нижнего фланца облицовки конуса отсасывающей трубы 1 в кольцевой штрабе 10 устанавливаются на плоскость верхнего торца 21 стальной облицовки корпуса отсасывающей (всасывающей) трубы и свариваются с ней через сопрягающий пояс 25 и линзовый компенсатор 27, после чего нижний фланец облицовки конуса отсасывающей трубы защемляется электросваркой с закладными плитками и обетонированием кольцевой штрабы 10 высотой до 30 см. Для передачи веса максимально укрупненного узла закладных частей гидротурбины собранного заранее на монтажной площадке ГЭС, на фундаментное кольцо 24 или на камеру рабочего колеса гидротурбины 27, используются различные варианты опирания в зависимости от типа гидротурбины, геометрических размеров закладных частей, их весовых характеристик и способов анкеровки.

Для передачи осевой симметричной вертикальной нагрузки на фундаментное кольцо 24 или камеру рабочего колеса 27 от максимально укрупненного узла закладных частей гидротурбины (для гидротурбин с бетонной спиральной камерой трапецеидальной формы, со стальными облицовками потолка и нижнего конуса спиральной камеры (фиг. 4), применяются консоли 20 (фиг. 5), приваренные к вертикальным ребрам жесткости фундаментного кольца 24 или камеры рабочего колеса 27. На каждой консоли 20 устанавливаются монтажные регулировочные парные клинья 19, с помощью которых весь максимально укрупненный узел выверяется в проектное положение относительно фланца фундаментного кольца 24 или камеры рабочего колеса 27.

Для некоторых конструкций закладных частей гидротурбины оптимальным вариантом является временное опирание нижнего фланца статора 4 укрупненного узла закладных частей гидротурбины на резьбовые опорные втулки 34 с регулировочными винтами 31, приваренными к вертикальным ребрам жесткости 28 фундаментного кольца 24 и выполняющими роль винтовых домкратов одноразового или многоразового пользования, которые после выверки укрупненного узла закладных частей гидротурбины в проектное положение и обетонирования могут быть срезаны или оставлены в бетоне (фиг. 9).

Возможен вариант опирания максимально укрупненного узла закладных частей с использованием специально изготовленных струбцин 35 с регулировочными винтами 31 (фиг. 7,8) многоразового использования. Струбцины 35 крепятся к штатным резьбовым отверстиям в нижнем фланце статора 4 гидротурбины для крепления нижнего кольца направляющего аппарата с шагом, учитывающим несимметричность вертикальной нагрузки от веса стальной спиральной камеры 5. На этих струбцинах 35, как на консолях, максимально укрупненный узел закладных частей гидромашины временно опирается на фланец фундаментного кольца 24 и с помощью регулировочных болтов 32 устанавливается в проектное положение относительно фланца фундаментного кольца 24.

После бетонирования вес укрупненного узла передается на проектный фундамент и дальнейшая технология не отличается от традиционной.

Возможны и другие способы временного опирания укрупненного узла закладных частей гидротурбины без использования опорных лучевых рам, в том числе для конструкций закладных частей, у которых фундаментное кольцо 24 опирается на нижний фланец статора 4 гидротурбины 6. В этих вариантах фундаментное кольцо 24 гидротурбины должно входить в состав максимально укрупненного узла закладных частей гидротурбины, что несколько увеличит ее вес.

Во всех этих вариантах применяется временное опирание укрупненного узла закладных частей через заранее прикрепленное крепежными винтами 29 к нижнему фланцу 16 статора 4 фундаментное кольцо 24 на плоскость верхнего торца 21 стальной облицовки конуса отсасывающей (всасывающей) трубы, усиленной приваренными к конусу 1 стальными пасынками 32, при этом установка укрупненного узла закладных частей в проектное положение осуществляется либо с помощью резьбовых втулок 34, установленных и закрепленных на фланце облицовки конуса отсасывающей (всасывающей) трубы 1, в которых размещены регулировочные винты 31 (фиг.9), либо с помощью трубчатых винтовых распорных домкратов 30, установленных на консолях, установленных и закрепленных к вертикальным ребрам жесткости 28 стальной облицовки конуса отсасывающей (всасывающей) трубы 1.

Использованная литература

1. К. С. Полушкин. Монтаж гидроагрегатов. Изд "Энергия", Ленинградское отделение, 1971 г.

2. В. К. Березин, Л.М. Данилова, Ю.М. Инюшин, Г.П. Лохматиков, В.Р. Мигурянко и Е. П. Мельников. Способ монтажа закладных частей вертикальной гидротурбины. Описание изобретения по а. с. 1569418 (4473973/25-29 от 14.07.88 г.).

3. М.А. Миронов, В.К. Березин и В.А. Лапаев. Способ монтажа и анкеровки статора и спиральной камеры гидротурбины. Описание изобретения по а.с. 487978 (199017129-33 от 22.04.74 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКТИРОВКИ ФОРМЫ ПРИЛЕГАЮЩИХ ПЛОСКОСТЕЙ КОРПУСА СТАТОРА ГИДРОМАШИНЫ | 2000 |

|

RU2181165C2 |

| Способ монтажа закладных частей вертикальной гидротурбины | 1988 |

|

SU1569418A1 |

| Способ монтажа гидроагрегата | 1989 |

|

SU1783137A1 |

| Способ монтажа и анкировки статора и спиральной камеры гидротурбины | 1974 |

|

SU487978A1 |

| Способ монтажа крупной гидротурбинной установки | 1986 |

|

SU1441010A1 |

| Подвижная опалубка для возведения сталежелезобетонного водовода | 1983 |

|

SU1260485A1 |

Способ предназначен для обеспечения монтажа гидротурбинного оборудования мощных гидротурбин, насосных агрегатов и обратимых гидромашин с вертикальным расположением рабочего вала. Способ монтажа закладных частей и их анкеровки вертикальной гидромашины включает установку облицовки конуса отсасывающей (всасывающей) трубы, установку фундаментного кольца или камеры рабочего колеса, их предварительное центрирование, установку содержащего статор укрупненного узла закладных частей с их анкеровкой в проектное положение с подвешенными к статору предварительно изготовленными фундаментными тумбами с последующим их бетонированием. Формируют временную опорную монтажную базу укрупненного узла закладных частей, используя верхний торец несущей конструкции конуса отсасывающей (всасывающей) трубы или ребра жесткости фундаментного кольца, на которую устанавливают с помощью временных опор со средствами регулировки статор гидромашины с закрепленными на нем фундаментными тумбами и облицовками шахты турбины. Проводят выверку положения статора в проектное положение, фиксируют это положение бетонированием фундаментных тумб. Выдерживают до набора бетоном не менее 80% его расчетной жесткости, после чего демонтируют временные опоры со средствами регулировки выверки проектного положения и производят поярусное бетонирование закладных частей и их анкеровки. Способ позволяет осуществить сокращение технологического срока строительно-монтажных работ, уменьшить трудоемкость и повысить удобства проведения работ. 10 ил.

Способ монтажа закладных частей и их анкеровки вертикальной гидромашины, включающий установку облицовки конуса отсасывающей (всасывающей) трубы, установку фундаментного кольца или камеры рабочего колеса, их предварительное центрирование, установку содержащего статор укрупненного узла закладных частей с их анкеровкой в проектное положение с подвешенными к статору предварительно изготовленными фундаментными тумбами с последующим их бетонированием, отличающийся тем, что формируют временную опорную монтажную базу укрупненного узла закладных частей, используя верхний торец несущей конструкции конуса отсасывающей (всасывающей) трубы или ребра жесткости фундаментного кольца, на которую устанавливают с помощью временных опор со средствами регулировки статор гидромашины с закрепленными на нем фундаментными тумбами и облицовками шахты турбины, проводят выверку положения статора в проектное положение, фиксируют это положение бетонированием фундаментных тумб, выдерживают до набора бетоном не менее 80% его расчетной жесткости, после чего демонтируют временные опоры со средствами регулировки выверки проектного положения и производят поярусное бетонирование закладных частей и их анкеровки.

| ПОЛУШКИН К.С | |||

| Монтаж гидроагрегатов | |||

| Изд-во "Энергия", Ленинградское отделение, 1971, с.118-151, 246-262 | |||

| Способ монтажа закладных частей вертикальной гидротурбины | 1988 |

|

SU1569418A1 |

| Способ монтажа и анкировки статора и спиральной камеры гидротурбины | 1974 |

|

SU487978A1 |

| Горный компас | 0 |

|

SU81A1 |

| GB 1478727 А, 06.07.1977. | |||

Авторы

Даты

2002-03-27—Публикация

2000-05-25—Подача