Изобретение относится к высокотемпературным электрохимическим конвертерам, таким, как топливные элементы, а более конкретно к высокоэффективным энергетическим или силовым системам, в которых используются электрохимические конвертеры.

Электрохимические конвертеры, такие, как топливные элементы, преобразуют химическую энергию, выделяемую из топливных смесей, непосредственно в электрическую энергию. Топливные элементы одного типа содержат группы ячеек с электролитом, в которых имеются электроды топлива и окислителя, и соответствующие группы соединителей, установленных между ячейками с электролитом для их электрического соединения. Выработка электричества происходит между электродами и электролитом в процессе электрохимической реакции, которая начинается, когда топливо, например водород, подается на топливный электрод, а окислитель, например воздух, подается на электрод окислителя. С другой стороны, электрохимический конвертер может работать как электролизер, при этом электрохимический конвертер потребляет электроэнергию и входные реагенты и вырабатывает топливо.

Когда электрохимический конвертер, такой, как топливный элемент, работая в режиме топливного элемента, выполняет преобразование "топливо-электроэнергия", происходит выделение отходящего тепла, которое необходимо использовать для поддержания заданной рабочей температуры электрохимического конвертера и для повышения общего КПД энергетической системы. Если же конвертер, работая в режиме электролизера, выполняет преобразование "электроэнергия-топливо", к электролиту необходимо подводить тепло для поддержания реакции. Кроме того, для осуществления процесса риформинга топлива, для чего часто используются топливные элементы, требуется подвод тепловой энергии. Поэтому тепловое управление системы с электрохимическим конвертером является важным для ее правильной работы и достижения высокой эффективности.

Технология теплового управления может включать объединение электрохимического конвертера с другими энергетическими устройствами для использования энергии отходящего тепла выхлопа конвертера. Например, в Патенте США 5,462,817, выданном Хсу, описаны некоторые комбинации электрохимических конвертеров с установками для использования энергии конвертера.

Проблемы экологического и политического характера, связанные с использованием энергетических систем, сжигающих топливо, таких, как теплоэлектростанции, сжигающие уголь или нефть, стимулируют интерес к альтернативным энергетическим системам, например, использующим электрохимические конвертеры. Однако электрохимические конвертеры не получили широкого распространения, несмотря на существенные преимущества по сравнению с обычными энергетическими системами. Например, по сравнению с традиционными энергетическими системами такие электрохимические конвертеры как тепловые элементы имеют больший кпд и не выделяют загрязняющих окружающую среду веществ. Учитывая большие капиталовложения в обычные энергетические системы, для расширения применения конкурирующих с ними энергетических систем все их преимущества могут быть реализованы. Поэтому широкому применению энергетических установок с электрохимическими конвертерами способствовало бы их дальнейшее совершенствование для достижения еще большего превосходства по сравнению с традиционными энергетическими системами.

Несмотря на то, что электрохимические конвертеры имеют существенные преимущества по сравнению с обычными энергетическими системами, например, они относительно более эффективны и не создают загрязняющих продуктов, широкого применения они до сих пор не получили.

Приоритет для настоящей заявки испрашивается по приоритету находящейся на рассмотрении заявки на патент США 60/034,836, под названием "Интегрированная система с электрохимическим конвертером под давлением", поданной 31 декабря 1996 г., содержание которой использовано здесь путем ссылки; она также является частичным продолжением находящейся на рассмотрении заявки на патент США 08/325,486, под названием "Комбинация турбины и топливного элемента с очень высокой эффективностью", поданной 19 октября 1994 г. , содержание которой также использовано здесь путем ссылки. Американская заявка 08/325,486, является частичным продолжением заявки на патент США 08/287,093, под названием "Электрохимический конвертер с внутренней тепловой интеграцией", поданной 8 августа 1994 г., на которую 26 марта 1996 г. выдан Патент США 5,501,781 и которая также использована путем ссылки.

Соответственно задачей настоящего изобретения является повышение эффективности энергетической системы, использующей электрохимический конвертер.

Другой задачей изобретения является упрощение энергетических систем, в которых используются электрохимические конвертеры.

Еще одной задачей изобретения является создание простой усовершенствованной энергетической системы с электрохимическим конвертером, в которой используется отходящее тепло, вырабатываемое электрохимическим конвертером.

Вышеупомянутые и другие задачи достигаются в настоящем изобретении путем использования способов и устройств, обеспечивающих более эффективную работу энергетической системы, в которой используется электрохимический конвертер. В соответствии с изобретением, электрохимический конвертер, например топливный элемент, соединен с установкой для комбинированной выработки электрической и тепловой энергии или установкой, которая выделяет энергию из отходящего тепла, вырабатываемого топливным элементом. Электрохимический конвертер и установка для использования энергии конвертера образуют усовершенствованную энергетическую систему для преобразования топлива в полезные формы электрической, механической и тепловой энергии. С топливным элементом могут быть объединены такие установки, как газовые турбины, паровые турбины, нагреватели теплоносителя и теплоиспользующие охладители. Последние две установки часто входят в состав установки Обогрева, Вентиляции и Кондиционирования Воздуха (ОВКВ).

Согласно одному аспекту изобретения, электрохимический конвертер размещен внутри резервуара высокого давления, находящегося при повышенном давлении, который приспособлен для приема нагретых выхлопных газов, выделяемых электрохимическим конвертером. По крайней мере, часть выхлопных газов, вырабатываемых электрохимическим конвертером, выбрасывается внутрь резервуара высокого давления и собирается в нем, а резервуар высокого давления содержит средства вывода собранных выхлопных газов в установку для использования энергии конвертера. Находящийся под повышенным давлением резервуар высокого давления обеспечивает сбор выделяемых электрохимическим конвертером выхлопных газов при температурах и давлениях, подходящих для выделения энергии в установках для использования энергии конвертера. Помимо прочих, к таким установкам относятся газовая турбина, нагреватель теплоносителя, паровой котел и теплоиспользующий охладитель. Тем самым в изобретении облегчается интеграция электрохимического конвертера, как, например, батарея топливных элементов, с установками для использования энергии конвертера.

Понятие "резервуар высокого давления, находящийся при повышенном давлении", включает резервуар, предназначенный для работы под давлением, например 101,4 кПа или 202,7 кПа (1 или 2 атмосферы), или резервуар, предназначенный для того, чтобы выдерживать значительно большие давления, до 6895 кПа (1000 фунтов на кв. дюйм). Резервуары более низкого давления используются, когда с электрохимическим конвертером объединена такая установка для использования энергии конвертера, как установка ОВКВ, содержащая теплоиспользующий охладитель или нагреватель-котел. Резервуары более высокого давления подходят для работы, например, совместно с газовой турбиной.

Согласно другому аспекту изобретения, насос нагнетает, по крайней мере, один из входных реагентов в электрохимический конвертер таким образом, что выходящий из конвертера под давлением выхлоп создает повышенное давление внутри резервуара высокого давления. Согласно еще одному аспекту изобретения, насосом может служить компрессор газовой турбины, а резервуар высокого давления и расположенный внутри электрохимический конвертер выполняют роль камеры сгорания турбины. Накапливающиеся в резервуаре высокого давления выхлопные газы подводятся к турбине и вращают ее. Турбина может быть соединена с электрическим генератором для вырабатывания электроэнергии в дополнении к той электроэнергии, что вырабатывается непосредственно электрохимическим конвертером.

С другой стороны, вышеупомянутый насос может представлять собой вентилятор, создающий внутри резервуара высокого давления давление, оптимальное для подачи выхлопных газов к нагревающему элементу, такому, как нагреватель теплоносителя или паровой котел, или охлаждающему элементу, такому, как теплоиспользующий охладитель, входящему в установку OBKB.

Согласно еще одному аспекту изобретения, энергетическая система содержит элемент регенеративного теплообмена, как, например, теплообменная рубашка охлаждения, состоящий в тепловой связи с резервуаром высокого давления, для поддержания заданной температуры внешней поверхности резервуара. Теплоноситель прокачивается через рубашку охлаждения обычно с помощью насоса. В соответствии с данным аспектом изобретения регенеративный теплообменник охлаждает внешнюю часть резервуара высокого давления.

Согласно другому аспекту изобретения, реагенты, например, подаваемые на батарею топливных элементов или в средство обработки реагентов, перед подачей в электрохимический конвертер проходят через рубашку охлаждения резервуара высокого давления. Эти реагенты предварительно нагреваются в теплообменнике перед подачей их в топливный элемент или средство обработки реагентов.

Еще одним аспектом изобретения является то, что реагенты прокачиваются через теплообменник с помощью откачивающего насоса и с выхода насоса реагенты подаются на топливный элемент или средство обработки реагентов. Важно отметить, что роль откачивающего насоса может выполнять компрессор газовой турбины, который также использует энергию отходящего тепла конвертера. Вход компрессора связан текучей средой с теплообменником для прокачки через него реагента, например воздуха. Выход компрессора связан текучей средой с батареей топливных элементов или с средством обработки реагентов для подачи в них нагретого реагента. Находящиеся под давлением выхлопные газы собираются в резервуаре высокого давления и подаются на газовую турбину.

Согласно еще одному аспекту изобретения, входной реагент нагнетается или в альтернативном варианте осуществления прокачивается через теплообменник вентилятором. Вентилятор создает в резервуаре небольшое повышение давления, обеспечивающее сбор выхлопных газов электрохимического конвертера и подачу их в установку для использования энергии конвертера, например установку ОВКВ, которая может содержать теплоиспользующий охладитель и/или нагревательный котел.

И компрессор, обычно используемый с турбиной, и вентилятор повышают давление в резервуаре, нагнетая реагент в электрохимический конвертер, при этом выталкивая из него продукты выхлопа во внутреннее пространство резервуара. Поскольку вентилятор не нагревает заметно реагенты, с его помощью можно скорее прокачивать, а не всасывать теплоноситель, содержащий входной реагент или реагенты, через теплообменник для охлаждения резервуара.

Изобретение обеспечивает упрощенную энергетическую систему с электрохимическим конвертером, эффективность которой улучшена за счет применения резервуара высокого давления для сбора выхлопных газов и уменьшения необходимости в отдельной системе охлаждения для охлаждения внешней части резервуара высокого давления. Подобная отдельная система обычно может содержать насос, охлаждающую текучую среду и радиатор, предназначенные только для отвода тепла от теплообменника резервуара высокого давления. В изобретении в качестве охлаждающей текучей среды используется входной реагент, тем самым исключая необходимость в применении специального хладагента. Кроме этого, в поток входного реагента вводится отходящее тепло, что исключает необходимость в отдельном теплообменнике и возвращает отходящее тепло в конвертер, тем самым повышая КПД системы. Входной реагент может прокачиваться через теплообменник резервуара высокого давления компрессором либо нагнетаться вентилятором, благодаря чему исключается необходимость в отдельном насосе для обеспечения циркуляции теплоносителя.

В еще одном аспекте изобретения теплообменник представляет собой свернутую в катушку трубу-змеевик, находящуюся в тепловой связи с резервуаром высокого давления и имеющую внутренний канал. Теплоноситель протекает по внутреннему каналу змеевика. В другом варианте настоящего изобретения теплообменник содержит пористую структуру, и теплообмен резервуара высокого давления происходит за счет просачивания теплоносителя сквозь поры стенки. Специалист среднего уровня технической подготовки основываясь на приведенном здесь раскрытии изобретения, может представить и другие варианты теплообменников, пригодные для отвода тепла от резервуара высокого давления. См., например, Внутреннюю Тепловую Интеграцию (ВТИ) (Internal Thermal Integration (ITI)), описанную в Патенте США 5,501,781, использованную здесь путем ссылки, и Радиационную Тепловую Интеграцию (РТИ) (Radiant Thermal Integration (ITI)), описанную в Патенте США 5,462,817, использованную здесь путем ссылки. Модификации таких способов обмена теплом с резервуаром высокого давления в соответствии с приведенным раскрытием считаются находящимися в пределах объема изобретения.

Еще одним аспектом изобретения является использование устройств ввода-вывода для подвода реагентов снаружи резервуара высокого давления к расположенной внутри резервуара батарее электрохимических топливных элементов, и наоборот. Аналогично устройства ввода-вывода используются для осуществления электрических соединений с батареей электрохимического конвертера. Устройства ввода-вывода реагентов приспособлены для обеспечения перехода от условий с высокими давлением и температурой внутри резервуара высокого давления к условиям окружающей среды снаружи.

Упомянутые выше и другие задачи, особенности и преимущества изобретения станут очевидными из нижеследующего описания с прилагаемыми фиг.1-8, на которых одинаковые цифровые обозначения относятся к одним и тем же частям на разных видах. Фиг.1-8 иллюстрируют принципы изобретения и, хотя и не в масштабе, показывают относительные размеры.

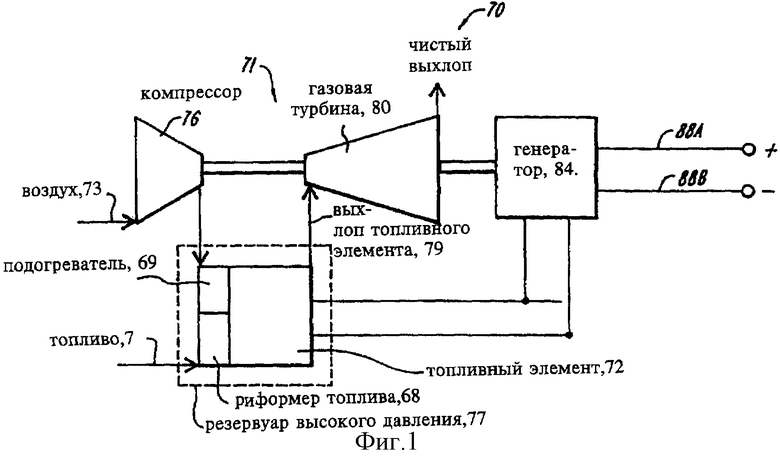

Фиг.1 представляет блок-схему одного из вариантов осуществления энергетической системы, использующей электрохимический конвертер и газовую турбину в соответствии с настоящим изобретением.

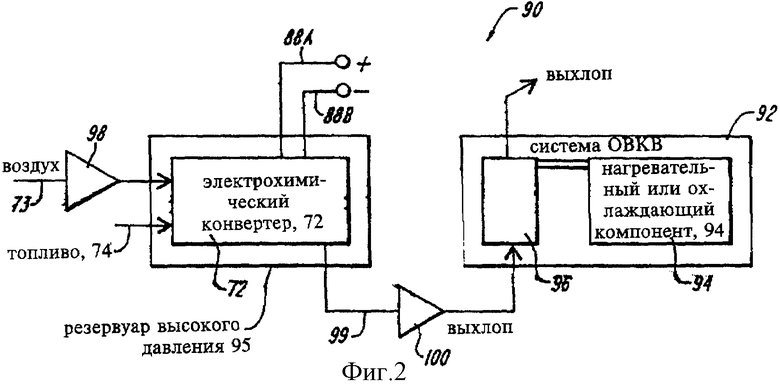

Фиг. 2 представляет блок-схему другого варианта осуществления энергетической системы, использующей электрохимический конвертер, например, топливный элемент, имеющий тепловую связь с нагревающим и охлаждающим компонентами установки ОВКВ.

Фиг. 3 представляет аксонометрическое изображение базового элемента электрохимического конвертера по настоящему изобретении.

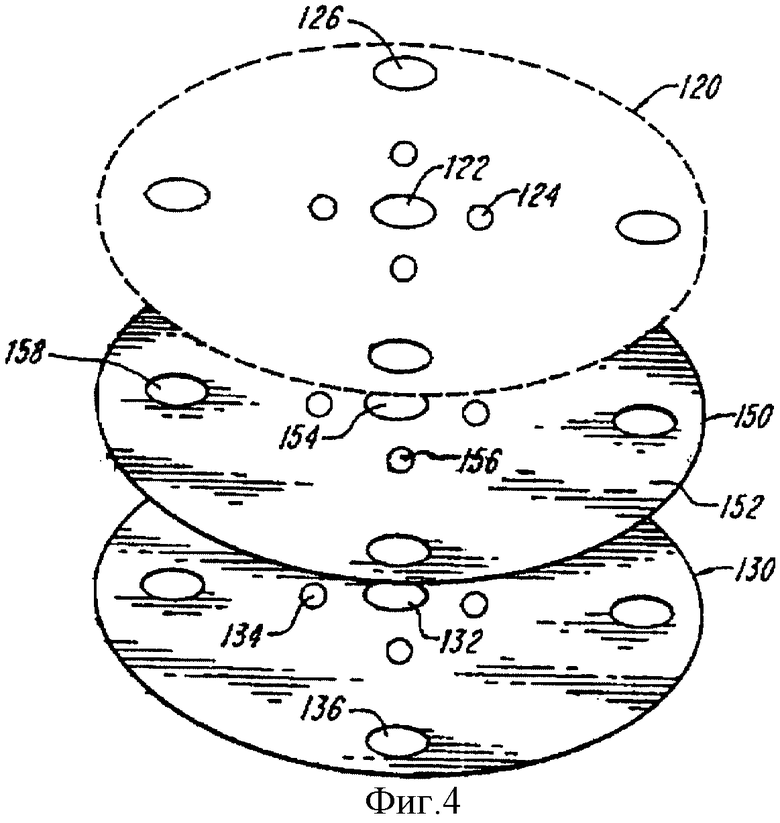

Фиг. 4 представляет аксонометрическое изображение другого варианта базового элемента электрохимического конвертера по настоящему изобретению.

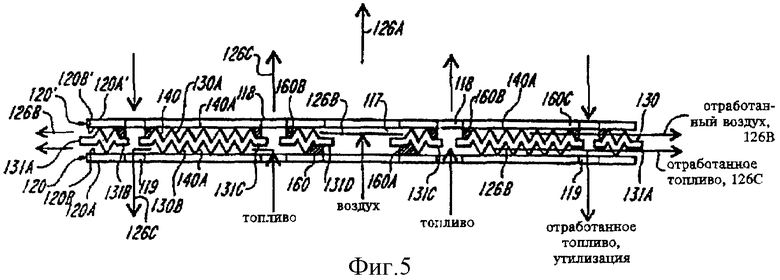

Фиг.5 представляет поперечное сечение элемента, показанного на Фиг.3.

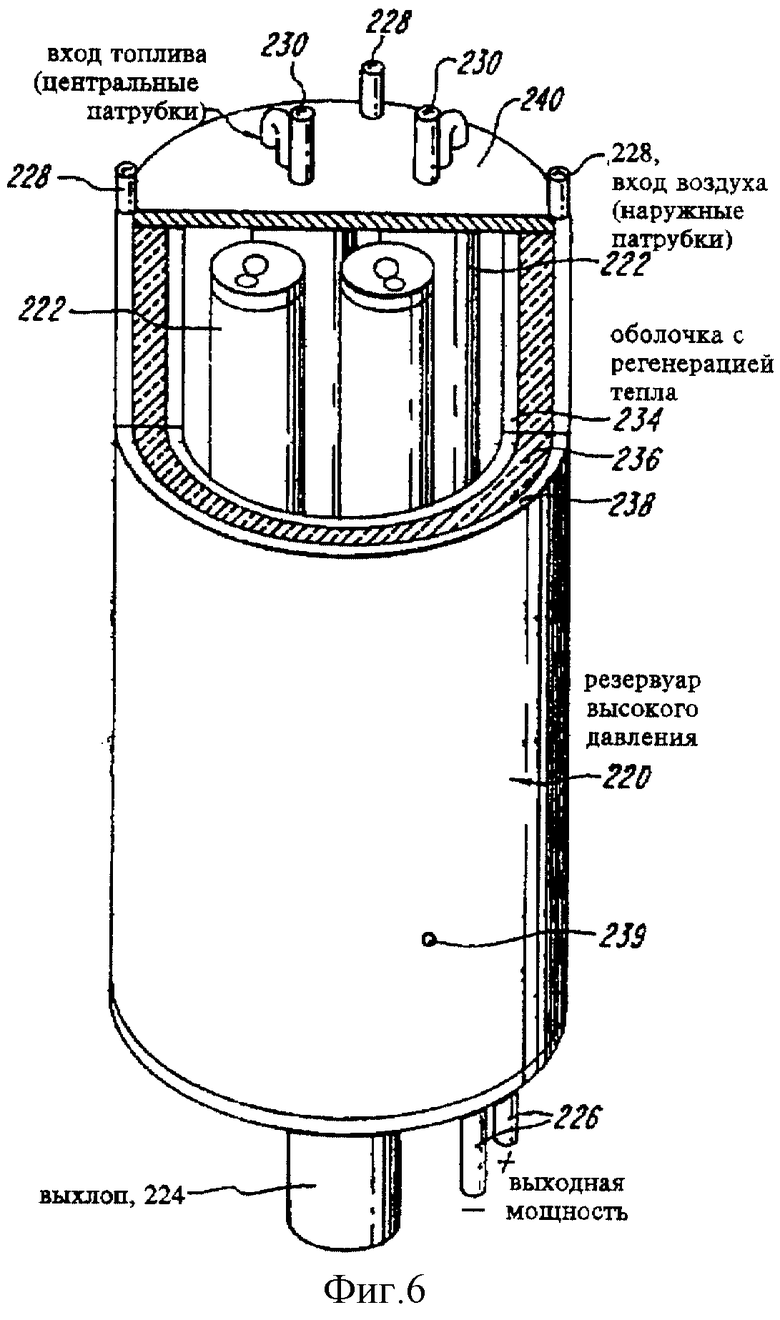

Фиг. 6 представляет вид сверху, частично с разрезом, резервуара высокого давления с размещенными внутри несколькими электрохимическими конвертерами в соответствии с настоящим изобретением.

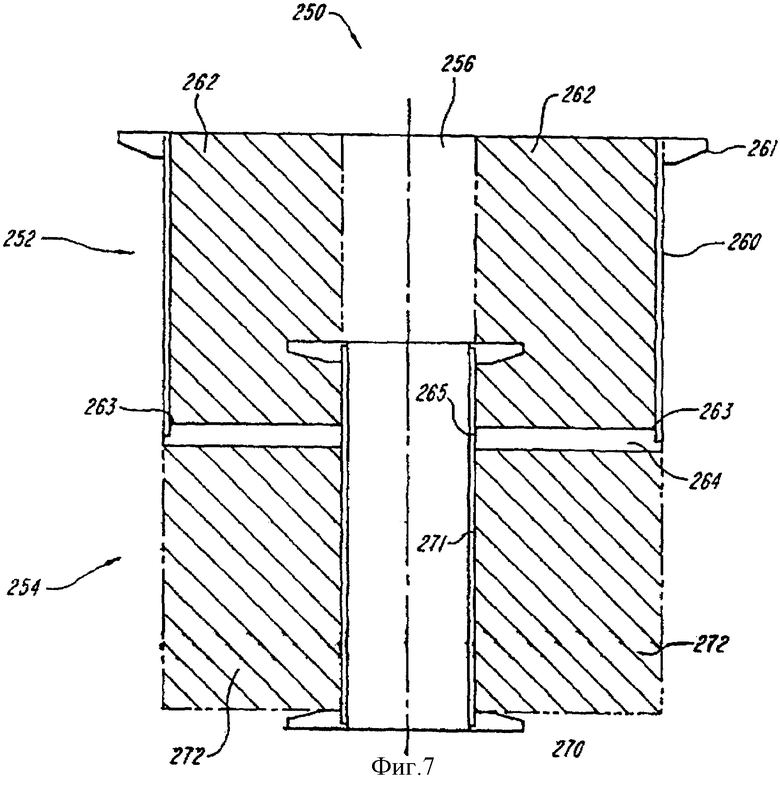

Фиг. 7 представляет поперечное сечение устройства ввода-вывода для использования в резервуаре высокого давления на Фиг.6.

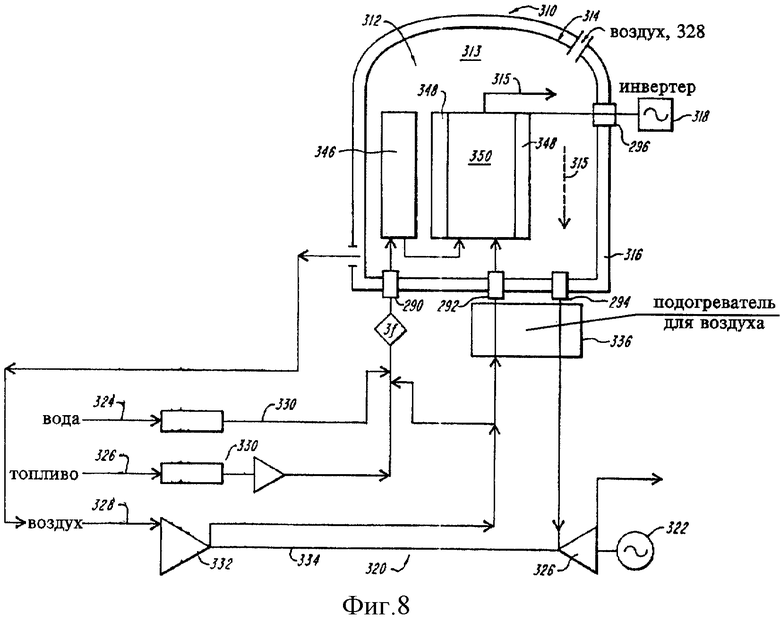

Фиг. 8 представляет схему энергетической системы, содержащей электрохимический конвертер, размещенный внутри резервуара высокого давления, теплообменник резервуара высокого давления и газовую турбину для использования энергии выхлопных газов, вырабатываемых конвертером.

Фиг. 1 представляет энергетическую систему, содержащую электрохимический конвертер и газовую турбину в соответствии с настоящим изобретением. Представленная энергетическая система 70 содержит электрохимический конвертер 72 и узел 71 газовой турбины.

Узел 71 газовой турбины содержит компрессор 76, детандер 80 турбины и генератор 84. Воздух от источника 73 воздуха подводится с помощью любого подходящего трубопровода к компрессору 76, где он сжимается, нагревается в подогревателе 69 воздуха, выводится оттуда и поступает в электрохимический конвертер 72. Топливо 74 поступает в установку 68 риформинга, где известным образом производится его риформинг, а затем направляется в электрохимический конвертер 72. Нагретый воздух и топливо служат входными реагентами, питающими электрохимический конвертер 72.

Конвертер 72 получает сжатый воздух, подготовленный компрессором 76, и топливо 74 после его термической диссоциации в установке 68 риформинга на составляющие простые реагенты, обычно H2 и СО, перед использованием топлива и воздуха для вырабатывания электроэнергии и высокотемпературного выхлопа. Выхлоп попадает внутрь резервуара 77 высокого давления, где он накапливается, и откуда выхлоп 79 направляется к детандеру 80 газовой турбины, где происходит преобразование его тепловой энергии в энергию вращения для дальнейшей передачи электрическому генератору 84. Генератор 84 вырабатывает электроэнергию, которая может быть использована как для промышленных, так и для бытовых нужд. Конвертер 72 действует как дополнительный электрогенератор и из изображения на фиг. 1 электрических соединений 88А и 88В видно, что электроэнергия может быть получена как от генератора 84, так и конвертера 72. Составные части узла 71 газовой турбины и генератор 84 известны и имеются на рынке. Специалисты со средним уровнем подготовки смогут легко понять объединение электрохимического конвертера 72 и узла 71 газовой турбины в свете настоящего описания и иллюстраций.

На фиг. 2 показана совокупная энергетическая система 90, содержащая электрохимический конвертер и установку Обогрева, Вентиляции и Кондиционирования Воздуха (ОВКВ). Совокупная энергетическая система 90, кроме производства электроэнергии, также выполняет и кондиционирование, например нагревает или охлаждает выбранную текучую среду. Представленная совокупная энергетическая система 90 содержит электрохимический конвертер 72, который находится в тепловой связи с установкой 92 ОВКВ. Электрохимический конвертер 72, помимо электроэнергии, также вырабатывает отходящее тепло, которое передается с использованием радиационного, конвективного или кондуктивного механизмов установке 92 ОВКВ. Показанный на фиг.2 электрохимический конвертер 72 связан с установкой 92 ОВКВ конвективным способом.

В системах ОВКВ, подобных показанной установке 92 ОВКВ, обычно используются системы с замкнутым контуром для передачи теплоносителя по зданию или промышленному объекту. В таких системах с замкнутым контуром нагревающий компонент, например паровой котел или нагреватель теплоносителя, либо охлаждающий компонент, например холодильник, приводимый в действие нагревом, или другой компонент для кондиционирования воздуха, выполняют кондиционирование теплоносителя, который обычно передается по помещению с помощью трубопроводов для текучей среды. Установки ОВКВ обычно используются для управления параметрами окружающей среды, такими, как температура или влажность, в одном или нескольких конструктивно замкнутых помещений. Одной из распространенных форм организации является такая, когда несколько установок ОВКВ могут быть установлены на одном объекте и объединены в одну сеть, которая питается от общего теплового источника, содержащего либо нагревательный компонент, либо охлаждающий компонент, либо оба. Нагревательный и охлаждающий компоненты вырабатывают тепловую энергию, необходимую для нагрева или охлаждения объекта.

Показанный электрохимический конвертер 72, например топливный элемент, имеет вход 74 топливного реагента и вход 73 воздушного реагента. Топливный и воздушный реагенты подводятся к представленному электрохимическому конвертеру 72 посредством соответствующих трубопроводов. Электрохимический конвертер выполняет обработку топливного и окислительного реагентов, соответственно 74 и 73, и вырабатывает в одном из режимов работы электроэнергию и отходящее тепло.

Как показано, представленный электрохимический конвертер 72 вырабатывает содержащий отходящее тепло выхлоп 99, который выводится из электрохимического конвертера 72 внутрь резервуара 95 высокого давления, располагающегося вокруг электрохимического конвертера 72. В резервуаре 95 высокого давления выхлоп 99 накапливается и передается оттуда в тепловой преобразователь 96 для использования с нагревательным или охлаждающим компонентом 94 установки 92 ОВКВ, тем самым объединяя конвективным способом конвертер 72 с установкой 92 ОВКВ. Тепловой преобразователь 96 может содержать, например, конвективный теплообменник, который по своей геометрии стыкуется с парогенератором (не показан) холодильника, приводимого в действие теплом так, что конвективный теплообменник поглощает тепло от выхлопа 99 и передает тепло парогенератору. Парогенератор может иметь кольцеобразную форму, а конвективный теплообменник может помещаться в центре кольца. После того, как выхлоп выходит из теплового преобразователя 96, он вообще выводится из системы.

Нагнетательный вентилятор 98 может быть использован для нагнетания входного реагента, например воздушного входного реагента 73, в электрохимический конвертер 72, а также для создания потока выхлопа 99 с повышенным давлением внутри резервуара 95 высокого давления для подачи его в установку 92 ОВКВ. В качестве альтернативы откачивающий насос 100 может откачивать выхлопные газы 99 из электрохимического конвертера 72 и резервуара 95 высокого давления для подачи в установку 92 ОВКВ. Резервуар 95 высокого давления, используемый в энергетической системе, представленной на фиг.2, обычно предназначен для работы при более низком давлении, чем резервуар 77 высокого давления, представленный на фиг.1.

В энергетических системах, таких, как, представленные на фиг.1 и 2, может быть достигнута высокая эффективность благодаря непосредственному интегрированию компактного электрохимического конвертера с компонентами системы для использования энергии конвертера. Например, в результате интеграции электрохимического конвертера с газовой турбиной способом, представленным на фиг. 1, получается гибридная силовая система с общим КПД почти в 70%. Такая величина КПД значительно превышает КПД, достигнутые в обычных газотурбинных установках и известных электрохимических установках. Кроме того, электрохимический конвертер 72 представляет собой тепловой источник с низким уровнем NОх, тем самым обеспечивая лучшие экологические показатели по сравнению с обычной газотурбинной генераторной установкой.

В качестве электрохимического конвертера в настоящем изобретении предпочтительно использовать топливный элемент, такой, как топливный элемент с твердым оксидом, топливный элемент с расплавом карбоната, топливный элемент с фосфорной кислотой, щелочной топливный элемент или мембранный топливный элемент с обменом протонами. Электрохимические конвертеры, такие, как топливные элементы, известны и описаны в Патенте США 5,462,817, автор Хсу, Патенте США 5,501,781, автор Хсу, и 4,853,100, автор Хсу, которые включены в настоящее описание путем ссылки.

Вышеприведенное описание представляет энергетические системы, в которых используются электрохимические конвертеры, размещенные внутри резервуара высокого давления для сбора выхлопных газов, которые затем направляются в установки для использования энергии конвертера, что позволяет осуществить энергетическую систему с повышенной эффективностью. Приведенные выше на фиг. 1 и 2 примеры не следует понимать в ограничительном смысле: в соответствии с настоящим изобретением могут быть созданы и другие высокоэффективные энергетические системы. Например, в Патенте США 5,501,781, автор Хсу и др., и в Патенте США 6,462,817, автор Хсу, раскрыты среди прочих энергетических систем энергетические системы, в которых используются электрохимический конвертер и парогенератор.

Как отмечалось выше, электрохимические конвертеры согласно настоящему изобретению, содержат топливные элементы. В топливных элементах химический потенциал заданных видов топлива, например молекул водорода или монооксида углерода, обычно используется для получения, кроме электроэнергии, еще и молекул окислов. Ввиду того, что стоимость молекулярного водорода или монооксида углерода выше стоимости традиционного ископаемого топлива, может использоваться этап преобразования или риформинга топлива для преобразования ископаемого топлива, такого, как уголь и природный газ, в газовую смесь реагентов с высоким содержанием водорода и монооксида углерода. Поэтому для риформинга ископаемого топлива в простые газы-реагенты применяется средство обработки топлива, использующий пар, кислород или двуокись углерода (в эндотермической реакции), причем это может быть либо отдельный агрегат, либо установленный внутри вместе с топливным элементом.

На фиг.3-5 показана в качестве примера базовая ячейка 110 элемента электрохимического конвертера 72, который особенно удобен для интегрирования с обычными газовыми турбинами. Базовая ячейка 110 элемента содержит электролитную пластину 120 и соединительную пластину 130. Электролитная пластина 120 может быть сделана из керамики, например стабилизированного диоксида циркония ZrO2(Y2O3), на которую нанесен пористый материал 120А электрода окислителя и пористый материал 120В топливного электрода. Типичными материалами для электрода окислителя являются перовскиты, например LaMnО3(Sr). Типичными материалами для топливного электрода являются керметы, например ZrO2/Ni и ZrO2/NiO.

Является предпочтительным, чтобы соединительная пластина 130 была изготовлена из электро- и теплопроводного материала. Примерами такого материала служат сплавы никеля, сплавы платины, неметаллические проводники, такие, как карбид кремния, La(Mn)CrО3, а также имеющийся на рынке Инконель, производимый фирмой Inco. , США. Соединительная плата 130 выполняет роль электрического соединителя между соседними электролитными пластинами и перегородки между топливным и окислительным реагентами. Как наиболее ясно показано на фиг.4, в соединительной пластине 130 имеется центральное отверстие 132 и несколько промежуточных отверстий 134, расположенных концентрически и радиально смещенных от центра. Третья группа внешних отверстий 136 расположена вдоль внешней цилиндрической части или окружности пластины 130.

Соединительная пластина 130 имеет текстурированную поверхность 138. В предпочтительном варианте текстурированная поверхность формируется, как это показано на фиг.3, группой углублений 140, которые образуют группы соединительных проходов протекания реагента. Предпочтительно, чтобы обе стороны соединительной пластины имели поверхность со сформированными на ней углублениями. Несмотря на то, что группы промежуточных и внешних отверстий 134 и 136 показаны с определенным числом отверстий, любому специалисту с средним уровнем технической подготовки должно быть понятно, что может быть использовано любое распределение отверстий и любое их количество в зависимости от конкретной системы и потока реагентов.

Аналогично электролитная пластина 120 имеет центральное отверстие 122 и группы промежуточных и внешних отверстий 124 и 126, выполненных в местах, соответствующих расположению отверстий 132, 134, и 136 на соединительной пластине 130.

Как показано на фиг. 4, между электролитной пластиной 120 и соединительной пластиной 130 может быть установлена разделительная пластина 150. Предпочтительно, чтобы разделительная пластина 150 имела гофрированную поверхность 152, со сформированными на ней соединительными проходами протекания реагента, по аналогии с соединительной пластиной 130. Разделительная пластина 150 также имеет концентрические группы отверстий 154, 156 и 158, расположенные, как это показано, соответственно положению отверстий в соединительной и электролитной пластинах. Кроме того, в данной конструкции в соединительной пластине 130 проходы протекания реагента отсутствуют. Предпочтительным материалом для изготовления разделительной пластины 150 является электропроводный материал, например никель.

Показанные электролитные пластины 120, соединительные пластины 130 и разделительные пластины 150 могут иметь любую требуемую геометрическую конфигурацию. Более того, пластины, имеющие показанные отверстия, могут периодически или непериодически выступать наружу, как это и показано пунктирными линиями.

Обращаясь к фиг.5, где электролитные пластины 120 и соединительные пластины 130 показаны поочередно уложенными в пакет с совмещением соответствующих отверстий, отметим, что отверстия образуют осевые (относительно пакета) коллекторные каналы, по которым производится снабжение базового элемента входными реагентами и отвод отработанного топлива. В частности, совмещенные центральные отверстия 122, 132, 122 фиг.3 и 4 образуют входной коллектор 117 окислителя, совмещенные концентрические отверстия 124, 134, 124 Фиг.3 и 4 образуют входной коллектор 118 топлива, а совмещенные внешние отверстия 126, 136, 126 фиг.3 и 4 образуют коллектор 119 отработанного топлива.

Покрытая углублениями поверхность 138 соединительной пластины 130 на изображении поперечного сечения на фиг.5 с обеих сторон выглядит волнистой. Подобный волнистый рельеф образует проходы протекания реагента, которые направляют входные реагенты к периферии соединительных пластин. Соединительная пластина также имеет выступающую поверхность нагрева или выступ, который выдается внутрь каждого осевого коллектора и по окружности соединительной пластины. В частности, соединительная пластина 130 имеет плоскую кольцевую выступающую поверхность 131А, расположенную вдоль внешней окружности пластины. В предпочтительном варианте осуществления изобретения показанная поверхность 131А нагрева выступает за пределы внешнего края электролитной пластины 120. Кроме этого, соединительная пластина имеет выступающую поверхность нагрева, которая выдается внутрь осевых коллекторов, например выступающий край 131В расположен внутри осевого коллектора 119; выступающий край 131С расположен внутри осевого коллектора 118; и выступающий край 131D расположен внутри осевого коллектора 117. Выступающие поверхности нагрева могут быть неотъемлемой частью соединительной пластины либо могут быть присоединены или прикреплены к ней. Поверхность нагрева не обязательно должна быть сделана из того же материала, что и соединительная пластина, но может содержать любой подходящий теплопроводный материал, который в состоянии выдерживать рабочую температуру электрохимического конвертера. В другом варианте осуществления выступающая поверхность нагрева может быть выполнена заодно с разделительной пластиной или пристыкована к ней.

Отсутствие выступа или другого выступающего элемента по окружности соединительной пластины способствует образованию выхлопных отверстий, через которые осуществляется связь с наружным пространством. Проходы протекания реагента соединяют посредством текучей среды коллекторы входного реагента с внешней окружностью, тем самым позволяя реагентам выводиться во внешнюю среду или в тепловой контейнер, либо в резервуар высокого давления, размещенный вокруг электрохимического конвертера, о чем будет сказано ниже.

Снова обратимся к фиг.5, где на участках соединительной пластины 130, примыкающих к коллекторам, установлены уплотнители 160, что обеспечивает требуемым образом протекание заданного входного реагента вдоль соединительной поверхности и вдоль соответствующей ей поверхности электролитной пластины 120. Нижняя часть 130В соединительной пластины касается покрытия 120В топливного электрода электролитной пластины 120. В такой конструкции желательно, чтобы уплотнитель только способствовал поступлению реагента в проход протекания реагента, обеспечивая тем самым его контакт с топливным электродом.

Как показано, уплотнитель 160А установлен вокруг входного коллектора 117 окислителя, образуя надежное препятствие для протекания реагента вокруг коллектора 117 окислителя. Уплотнитель позволяет поддерживать чистоту топливного реагента, вступающего в контакт со стороной 120В топливного электрода электролитной пластины 120, а также поддерживать чистоту отработанного топлива, выводимого через коллектор 119 отработанного топлива.

На верхней части 130А соединительной пластины 130, вокруг входных коллекторов 118 топлива и коллектора 119 использованного топлива установлен уплотнитель 160В. Верхняя часть 130А соединительной пластины 130 касается покрытия 120В' электрода окислителя противоположной электролитной пластины 120'. Вследствие этого в месте ее соединения с коллектором 117 входного окислителя уплотнитель отсутствует, что обеспечивает прохождение реагента-окислителя в проходы протекания реагента. Уплотнитель 160В, полностью окружающий коллекторы 118 топлива, препятствует просачиванию топливного реагента в проходы протекания реагента и перемешиванию топливного и окислительного реагентов. Аналогично уплотнитель 160С, полностью окружающий коллектор 119 отработанного топлива, препятствует попаданию отработанного окислительного реагента в коллектор 119 отработанного топлива. Тем самым поддерживается чистота отработанного топлива, прокачиваемого через коллектор 119.

Снова возвращаясь к фиг.4 и 5, отметим, что окислительный реагент может быть введен в электрохимический конвертер через осевой коллектор 117, образованный отверстиями 122, 132 и 122' в соответственно электролитной и соединительной пластинах. Окислитель распределяется по верхней поверхности 130А соединительной пластины и по поверхности 120А' электрода окислителя посредством проходов протекания реагента. Отработанный окислитель затем протекает в радиальном направлении наружу к краю 131А и в конце концов выводится вдоль наружной поверхности элемента конвертера. Уплотнитель 160С препятствует просачиванию потока окислителя в коллектор 119 отработанного топлива. Путь прохождения потока окислителя по осевым коллекторам показан сплошными стрелками 126А, а через электрод окислителя элемента - сплошными стрелками 126В.

Топливный реагент вводится в электрохимический конвертер 110 через коллектор 118 топлива, образованный совмещенными отверстиями 124, 134 и 124' пластин. Топливо подводится к проходам протекания реагента и распределяется вдоль нижней части 130В соединительной пластины и вдоль покрытия 120В топливного электрода электролитной пластины 120. Одновременно уплотнитель 160А препятствует прохождению входного окислительного реагента в проходы протекания реагента и попаданию его в смесь реагентов чистого и отработанного топлива. Отсутствие уплотнителя на коллекторе 119 отработанного топлива позволяет отработанному топливу проходить в коллектор 119. Затем это топливо удаляется вдоль кольцевого края 131А соединительной пластины 130. Путь прохождения потока топливного реагента показан сплошными стрелками 126С.

Углубления 140 на соединительной поверхности имеют вершины 140А, которые в собранном виде касаются электролитных пластин, обеспечивая электрическое соединение с ней.

В настоящем изобретении для изготовления тонких соединительных пластин могут быть использованы самые разнообразные проводящие материалы. Эти материалы должны отвечать следующим требованиям: 1) высокой прочностью, а также хорошей электро- и теплопроводностью; 2) высокой стойкостью к окислению при рабочей температуре; 3) химической совместимостью с входными реагентами и стабильностью в их среде; 4) рентабельностью изготовления пластин, текстурированных с формированием проходов протекания реагентов.

К материалам, пригодным для изготовления соединительных пластин, относятся сплавы никеля, сплавы никеля и хрома, сплавы никеля, хрома и железа, сплавы железа, хрома и алюминия, сплавы платины, керметы упомянутых сплавов и огнеупорные материалы, такие, как диоксид циркония, оксид алюминия, карбид кремния и дисилицид молибдена.

Текстурирование верхней и нижней поверхностей соединительной пластины может быть получено, например, штамповкой металлических листов с использованием одного или нескольких комплектов штампов, имеющих стыкующиеся верхний и нижний штампы. Штампы изготавливаются в соответствии с заданной конфигурацией соединительной пластины и могут быть подвергнуты закалке тепловой обработкой для обеспечения прочности при многократном выполнении штамповки и для массового производства, и работе при высокой температуре. Процесс формования соединительных пластин штамповкой желательно проводить в несколько этапов, учитывая геометрическую сложность сети проходов для прохождения газов, например углублений на поверхности пластин. Пробивку отверстий коллекторов в соединительных пластинах желательно выполнять на заключительном этапе. Между соседними этапами изготовления рекомендуется проводить термический отжиг для снятия напряжений в листовом материале. Методом штамповки можно изготавливать детали разнообразной и сложной геометрии, сохраняя при этом однородность толщины материала.

В качестве альтернативы могут также выполняться гофрированные соединительные пластины методом электроосаждения на ровную металлическую поверхность с использованием подходящих масок. Соединительные пластины из карбида кремния могут быть изготовлены осаждением из паровой фазы на заранее отформованные подложки, путем спекания связанного порошка, либо с использованием автоадгезионных процессов.

Окислительный и топливный реагенты перед подачей в электрохимический конвертер желательно подогреть до подходящей температуры. Такой подогрев (предварительный нагрев) реагентов до температуры, достаточной для предотвращения возникновения термических напряжений в конвертере, может быть осуществлен любым подходящим нагревательным средством, таким, как регенеративный теплообменник или радиационный теплообменник.

Другой важной особенностью является то, что выступающие поверхности 131D и 131С нагрева нагревают реагенты внутри коллекторов 117 окислителя и 118 топлива до рабочей температуры конвертера. В частности, выступающая поверхность 131D, которая выдается внутрь коллектора 117 окислителя, нагревает окислительный реагент, а выступающая поверхность 131С, которая выдается внутрь коллектора 118 топлива, нагревает топливный реагент. За счет кондуктивного переноса тепла от внутренней поверхности топливного элемента, например внутренней части проводящей соединительной пластины, к ее выступающим поверхностям или выступам с помощью соединительной пластины 130, обладающей высокой теплопроводностью, облегчается нагревание входных реагентов до рабочей температуры перед их прохождением по проходам протекания реагентов. Выступающие поверхности таким образом выполняют роль ребер радиатора. Подогрев реагентов таким образом обеспечивает компактность конвертера, благодаря чему его возможно объединить с электрогенераторной силовой системой, что, в свою очередь, обеспечивает создание высокоэффективной и относительно недорогой установки. Электрохимические конвертеры, в которых применяются топливные элементы, сконструированные в соответствии с приведенными принципами и используемые в сочетании с газовыми турбинами или установкой ОВКВ, являются основой для создания энергетических установок относительно простой конструкции.

Предпочтительный диапазон рабочих температур электрохимического конвертера составляет от 20 до 1500oС, а типы топливных элементов, рекомендуемых для использования в настоящем изобретении, включают топливные элементы с твердым оксидом, топливные элементы с расплавом карбоната, щелочные топливные элементы, топливные элементы с фосфорной кислотой и мембранные топливные элементы на протонах.

На фиг. 3-5 показаны чередующиеся пластины, которые можно собрать в пакет, образующий топливный элемент. Однако настоящее изобретение может использовать не только топливные элементы пакетного типа, но и топливные элементы многих других известных типов. Например, топливный элемент не обязательно должен быть в форме пакета; другими словами, он не должен представлять собой стопу чередующихся пластин, а может иметь, например, трубчатую конструкцию. Подобные топливные элементы трубчатой формы, а также другой формы, которые, как должно быть очевидно любому специалисту с средним уровнем технической подготовки из приведенного описания, могут быть использованы в настоящем изобретении, следует считать находящимися в пределах объема изобретения.

Согласно изобретению, объединение электрохимического конвертера с установкой для использования энергии конвертера, такой, как показанная на фиг. 1 газовая турбина, или показанная на фиг.2 установка ОВКВ, облегчается благодаря размещению электрохимического конвертера 72 внутри резервуара высокого давления. На фиг.6 представлена предпочтительная конфигурация резервуара высокого давления конвертера, где резервуар 220 высокого давления, который также служит регенеративной тепловой оболочкой, заключает в себе узлы 222 собранных в пакет топливных элементов. Резервуар 220 высокого давления содержит выхлопной патрубок 224 отвода к установке для использования энергии конвертера газов, собранных в резервуаре 220 высокого давления, электрические выводы 226 и патрубки 228 и 230 входного реагента. В предпочтительном варианте осуществления топливный реагент подводится к узлам 222 топливных элементов через расположенные в центре патрубки 230, а окислительный реагент подводится через патрубки 228, расположенные по окружности резервуара 220.

Узел 222 собранных в пакет топливных элементов может выбрасывать выхлопные газы во внутреннюю полость резервуара 220 высокого давления. Давление выхлопных газов, требующееся установке для использования энергии конвертера, используемой совместно с резервуаром высокого давления, может устанавливаться с помощью насоса, например, компрессора 76 на Фиг.1, или вентилятора 98 на Фиг.2, который заданным образом накачивает входной реагент в узел 222 электрохимического конвертера, и, соответственно, отводит оттуда выхлопные газы.

Как показано выше, электрохимический конвертер может работать при повышенной температуре и при нормальном или слегка повышенном давлении, когда в энергетической системе в качестве установки для использования энергии конвертера используется установка ОВКВ, либо при повышенном давлении, когда в энергетической системе используется газовая турбина, а резервуар высокого давления и электрохимический конвертер служат в качестве камеры сгорания для газотурбинной установки. В качестве электрохимического конвертера предпочтительно использовать установку топливного элемента, которая также может содержать встроенный теплообменник, секции которого чередуются с ячейками топливного элемента, аналогичный показанному и описанному в Патенте США 4,853,100, включенном в настоящее описание путем ссылки.

Резервуар 220 высокого давления может содержать внешнюю стенку 238, отделенную от внутренней стенки 234 таким образом, что между ними образована кольцеобразная полость 236. Кольцеобразная полость 236 может быть заполнена теплоизоляционным материалом для поддержания заданной температуры наружной поверхности 239 резервуара 220 высокого давления. С другой стороны, кольцеобразная область может представлять собой элемент теплообмена для обмена теплом с резервуаром 220 высокого давления, либо такой элемент теплообмена может быть установлен в этой полости. В одном варианте осуществления элемента теплообмена кольцеобразная полость 236 и стенки 234 и 238, образуют теплообменную рубашку для циркуляции там теплоносителя. Теплообменник, образованный стенками 234 и 238 и кольцеобразной полостью 236 производит обмен теплом с резервуаром высокого давления, что помогает поддерживать требуемую температуру наружной поверхности 239 резервуара высокого давления. Конечно, использование кольцеобразной полости 236 в качестве рубашки охлаждения не препятствует также и применению изолирующего материала, расположенного вне полости 236, для снижения оттока тепла из внутреннего пространства резервуара 220 высокого давления, либо для поддержания требуемой температуры наружной поверхности 229 резервуара высокого давления.

В одном из вариантов осуществления изобретения теплоноситель, циркулирующий в теплообменнике резервуара высокого давления, например, в рубашке охлаждения, образованной стенками 234 и 238 и кольцеобразной полостью 236, представляет собой входной реагент, например, входной воздушный реагент, поступающий в патрубки 228. В данном варианте осуществления патрубки 228 являются, по существу, входными отверстиями, связанными текучей средой с частью кольцеобразной области 236, прилегающей к крышке 240 резервуара 220 высокого давления. Дополнительные трубопроводы (не показаны) осуществляют связь текучей средой кольцеобразной полости 236 с узлом 222 собранных в пакет топливных элементов так, что входной воздушный реагент подается туда надлежащим образом. Подогрев входного воздушного реагента с помощью рубашки охлаждения, образованной стенками 234 и 238 и кольцеобразной полостью 236, преследует несколько целей, в том числе подогрев входного воздушного реагента для повышения эффективности за счет регенеративного использования отходящего тепла, и охлаждение наружной поверхности 239 резервуара 220 высокого давления.

На Фиг. 7 показан переход, или устройство ввода-вывода, для резервуара высокого давления энергетической системы с электрохимическим конвертером, предназначенное для вывода выхлопных газов из внутренней полости резервуара высокого давления в трубопровод, идущий к установке для использования энергии конвертера.

Устройство 250 ввода-вывода, показанное на Фиг.7, предназначенное для работы одновременно при высоком давлении и температуре, содержит верхнюю часть 252 для стыковки с резервуаром 220 высокого давления, и нижнюю часть 254. Осевой канал 256 проходит сквозь верхнюю часть 252 и нижнюю часть 254 для передачи текучей среды, например, выхлопного газа, из внутренней полости резервуара 220 высокого давления в соответствующий трубопровод, отводящий выхлопной газ к установке для использования энергии конвертера.

Верхняя часть 252 устройства ввода-вывода содержит наружную трубу 260 высокого давления, или рубашку, имеющую прикрепленный к ней фланец

261 для стыковки с фланцем (не показан) резервуара 220 высокого давления. Слой 262 теплоизоляционного материала образует кольцеобразное заполнение внутри трубы 260. Труба 260 высокого давления заканчивается диском 264 высокого давления или крышкой. Диск высокого давления может быть приварен к сочленению 263 наружной трубы 260 высокого давления. Диск высокого давления может быть приварен к сочленению 265 наружной стенки внутренней трубы 271 высокого давления.

Нижняя часть 254 устройства 250 ввода-вывода содержит внутреннюю трубу 271 высокого давления, имеющую нижний фланец 270 для присоединения к трубопроводу (не показан). Внутренняя труба 271 присоединена, как было показано, в сочленении 265 к крышке 264 высокого давления. Тем самым крышка 264 высокого давления образует стык труб 260 и 271, сохраняющий герметичность под давлением. Вокруг трубы 271 расположен кольцеобразный слой 272 теплоизоляционного материала.

Таким образом, верхняя часть 252 устройства 250 ввода-вывода переходит через кольцеобразный изолирующий слой 262, расположенный внутри наружной трубы 260, к кольцеобразному изолирующему слою 272, окружающему снаружи внутреннюю трубу 271 высокого давления. Труба 271 имеет небольшой диаметр для упрощения ее стыковки с трубопроводом.

На фиг. 8 представлена энергетическая система 310, в которой электрохимический конвертер 312 заключен в резервуар 314 высокого давления, содержащий элемент 316 теплообмена, например рубашку 316 охлаждения. Установкой для использования энергии конвертера, входящей в состав представленной энергетической системы 310, служит узел 320 газовой турбины, которая преобразует энергию отходящего тепла выхлопных газов 315, вырабатываемых электрохимическим конвертером 312, в механическую энергию. Как было показано выше, возможно использование и других установок для использования энергии конвертера.

Резервуар 314 высокого давления может иметь регенеративное охлаждение с использованием окислительного реагента 328, например кислорода, или другого входного реагента, например воды 324, протекающей в элементе 316 теплообмена, например, показанной выше рубашке охлаждения или в змеевике охлаждения. Для любого специалиста с средним уровнем технической подготовки из приведенного описания изобретения должно быть очевидно, что элемент 316 теплообмена может иметь различные конфигурации. Например, резервуар 314 высокого давления может охлаждаться теплоносителем, например потоком окислительного реагента 328, просачивающимся внутрь сквозь пористую структуру (не показана) в резервуаре 314 высокого давления. Пример системы охлаждения, основанной на просачивании теплоносителя, можно найти в Патенте США 5,338,622, автор Хсу и др. , выданном 16 августа 1994 г., и озаглавленном "Устройство управления тепловыми процессами" ("Thermal Control Apparatus"), материалы которого включены в настоящее описание путем ссылки. В другом варианте осуществления элемент 316 теплообмена может содержать змеевик охлаждения, через отверстие внутри которого протекает теплоноситель и который расположен вокруг резервуара 314 высокого давления. Кроме этого, резервуар может быть изолирован высокотемпературной теплоизоляционной оболочкой, устанавливаемой либо внутри, либо снаружи, либо с обеих сторон резервуара. Обычно в результате охлаждения и/или изоляции резервуара 314 высокого давления температура его наружной поверхности не превышает 121,1oС (250oF).

Энергетическая система 310, представленная на фиг.8, может функционировать и без элемента 316 теплообмена, что обычно приводит к более высокой температуре стенок резервуара высокого давления.

Электроэнергия вырабатывается энергетической системой 310, по крайней мере, двумя способами. Электрохимический конвертер 312 электрически подключен к инвертору 318 преобразования электроэнергии постоянного тока, вырабатываемой конвертером 312, в переменный ток, а детандер 326 узла 320 газовой турбины вращает генератор 322. Детандер 326 турбины не обязательно должен быть подключен к генератору 322 для вырабатывания электроэнергии; он может быть соединен и с другими установками для выполнения, например, механической работы, такой, как вращение вала в каком либо технологическом процессе.

К входным реагентам энергетической системы 310 с электрохимическим конвертером среди прочих могут относиться агент 324 риформинга, который может содержать воду; входной топливный реагент 326, например природный газ, и входной окислительный реагент 328, например, воздух. Входные реагенты 324 и 326 могут быть подвергнуты предварительной обработке в средстве предварительной обработки 330 с использованием процессов, известных специалисту. Средство предварительной обработки может содержать, например, узел десульфуризации для удаления из входного топлива 326 соединений серы, вредных для электрохимического конвертера, и фильтр для фильтрации агента 324 риформинга.

В представленном варианте осуществления компрессор 322 подает входной окислительный реагент 328 через рубашку 316 охлаждения и подводит реагент 328 под давлением к узлу 312 электрохимического конвертера, тем самым повышая давление внутри узла 312, а за счет давления выхлопных газов 315 повышая давление и во внутренней полости 313 резервуара 314 высокого давления. Узел электрохимического конвертера 312 в совокупности с резервуаром 314 высокого давления служит таким образом камерой сгорания для детандера 326 турбины узла 320 газовой турбины. Компрессор 322 может приводиться в действие валом 334, соединенным с детандером 326 турбины, или в другом варианте осуществления отдельным источником энергии (не показан).

В других вариантах осуществления, не показанных на фиг.8, реагент 328 окислителя перед тем как попасть в узел электрохимического конвертера 312 может прокачиваться через рубашку 316 охлаждения вентилятором или насосом. В этом случае выхлоп 315 узла 312 конвертера обычно направляется в теплоиспользующий охладитель или нагреватель, используемые в установке ОВКВ.

Средства подогрева, например регенератор или подогреватель 336, как известно из предшествующего уровня техники, могут быть использованы для подогрева входных реагентов узла 312 электрохимического конвертера перед их введением в узел 312. В представленном варианте осуществления изобретения подогреватель 336 подогревает входной реагент 328 окислителя после прохождения им компрессора 332. Подогреватель 336 в соответствии с регенеративной схемой отбирает энергию у выхлопных газов 315 перед тем или после того, как эти выхлопные газы 315 попадут в детандер 326 турбины узла 320 газовой турбины.

Узел 312 электрохимического конвертера, кроме узла 350 топливного элемента, может содержать средство 346 обработки и риформинга реагентов, например установку риформинга, и средство 348 регулирования температуры. Средство 348 регулирования температуры может содержать элементы, раскрытые в Патентах США 5,338,662 и 5,462,817, включенных в настоящее описание путем ссылки. Узел 350 топливного элемента и установка 346 риформинга также могут быть конструктивно выполнены в виде пакетов. Пакеты топливного элемента 350, установка 346 риформинга и средства 348 регулирования температуры могут выполнять несколько функций, включая следующие: пусковой разогрев электрохимического конвертера 312, подогрев одного или более из входных реагентов 324, 326 и 328; подогрев средства 326 обработки реагента; риформинг входного реагента, например топлива 326, и осуществление нагрева или охлаждения в процессе регулировки температуры в рабочем режиме узла 312 электрохимического конвертера.

Регулировка температуры узла 312 электрохимического конвертера может быть осуществлена путем использования средства 348 регулирования температуры в качестве средства нагрева за счет сгорания топлива и окислителя внутри и/или снаружи средства 348 регулирования температуры. В режиме охлаждения регулировка температуры может быть осуществлена путем использования средства 348 регулирования температуры в качестве средства охлаждения посредством пропускания только окислителя или других нереагирующих газов, например, азота, через средство 348 регулирования температуры.

Средство 348 регулирования температуры может использоваться в качестве средства нагрева для получения дополнительного тепла, необходимого для поддержания заданной рабочей температуры узла 350 топливного элемента, или для пускового разогрева узла 312 электрохимического конвертера. В некоторых случаях узел 312 электрохимического конвертера, например, с мощностью менее 10 кВт может потребовать нагревания для поддержания требуемой рабочей температуры 1000oС. Другие способы регулирования температуры включают встроенное регенеративное использование горячего выхлопа и термоизоляцию электрохимического конвертера 312 или его части.

Средство 346 обработки реагента может осуществлять риформинг топлива, обычно получая топливо и пар соответственно как входные реагенты 326 и 324 и выдавая Н2 и СО, которые затем поступают в узел 350 топливного элемента, с которой средство 346 обработки реагента связано текучей средой. Возможны и другие реакции. Например, средство 346 обработки реагента может получать топливо и окислитель и выдавать Н2 и СО, или получать топливо, пар и СО2 и выдавать Н2 и СО. Средство 346 обработки реагента может быть установлено внутри с тем, чтобы направлять поток реагентов 324 и 326 или выполнять функции средства регулирования потока входного топливного реагента, чтобы регулировать смесь реагентов и продуктов. Количество агента риформинга, такого, как поток пара, О2, или топливного выхлопа, состоящего из Н2О и СО2, обычно подается пропорционально потоку топлива средством 346, выполняющего функцию средства регулирования потока упомянутого агента риформинга. Средство 346 обработки реагента может быть установлено известным способом снаружи резервуара 314 высокого давления или не использоваться вовсе.

Для осуществления электрохимической реакции окислитель 328 и подвергнутое риформингу топливо могут подаваться в узел 350 топливного элемента от средства 346 обработки реагента. Узел 350 топливного элемента, вырабатывая электроэнергию, выделяет тепло, которое может быть принято охлаждающими элементами средства 348 регулирования температуры. Узел 350 топливного элемента обычно проектируется так, чтобы топливный выхлоп 315 выпускался во внутреннее пространство 313 резервуара 314 высокого давления и мог быть собран для повторного использования в процессе риформинга или как коммерческое сырье для других целей.

Узел 350 топливного элемента может также работать в реверсивном, электролизном режиме с потреблением электрической энергии и производить молекулы топлива и молекулы окислителя. Работа в реверсивном электролизном режиме может потребовать нагрева батареи топливных элементов, например, с помощью средства 348 регулирования температуры.

Узел 350 топливного элемента обычно содержит несколько колонн из ячеек или пакетов топливных элементов, причем в каждом пакете электролитные пластины или пластины электрохимической обработки перемежаются с теплопроводящими пластинами. Средство 346 обработки реагента может также иметь форму ячеек или пакетов, которые могут быть установлены среди пакетов узла 350 топливного элемента, равномерно чередуясь с ними. Пакеты средства обработки реагентов обычно содержат пластины химической обработки, перемежающиеся с теплопроводящими пластинами. Пакеты средства обработки реагентов и пакеты топливного элемента могут быть расположены встречно-гребенчато с прямоугольной, шестиугольной или восьмиугольной конфигурацией для обеспечения равномерного распределения тепла.

При таком расположении пакеты средства 346 обработки реагента и пакеты 350 топливного элемента каждый могут достигнуть состояния с одинаковой температурой в плоскости проводящих пластин. Пакеты средства 346 обработки реагента и пакеты 350 топливного элемента каждый также могут достигнуть изотермического состояния и вдоль оси пакетов благодаря равномерному распределению потоков реагентов. Сочетание обоих приведенных выше средств достижения изотермического состояния дает возможность достижения изотермического состояния пакетов 350 топливного элемента как по оси пакетов, так и по радиусу.

Соединение с пакетами средства обработки реагентов, пакетами топливных элементов и пакетами средства регулирования температуры, расположенными у стенок резервуара 314 высокого давления, может быть осуществлено независимо от узла пакетов, расположенных внутри, но их температура может поддерживаться той же, что у внутренних узлов.

Резервуар 314 высокого давления заключает внутри, по крайней мере, узел 350 топливного элемента и должен выдерживать максимальное рабочее давление узла 312 электрохимического конвертера. Хотя могут использоваться разные давления, типичный диапазон давлений в проектируемых конструкциях составляет от 344,74 до 34474 кПа (от 50 до 500 фунтов на кв.дюйм). Цилиндрический резервуар, предназначенный для сбора горячих продуктов 315 выхлопа узла 312 электрохимического конвертера, имеет специальные выходные окна, например окно для средства 294 вывода выхлопа. Как отмечалось, резервуар 314 высокого давления используют для сбора выхлопных газов для эффективного использования их энергии.

В одном из примеров в резервуаре 314 установлен узел 312 электрохимического конвертера, который содержит топливный элемент мощностью 25 кВт с твердым оксидом в качестве узла 350 топливного элемента, и имеет внутренние диаметр около 609,6 мм (24 дюйма) и высоту 609,6 мм (24 дюйма), и наружные диаметр 863,6 мм (34 дюйма) и высоту 914,38 мм (36 дюймов). Средства 290 и 292 ввода реагентов, средство 294 вывода выхлопа, и средство ввода для электрического соединения размещены на дне или могут быть расположены и по окружности корпуса резервуара 314.

Таким образом понятно, что изобретение в полной мере достигает поставленные выше цели, в том числе и очевидные из приведенного описания. Поскольку в описанных выше конструкциях могут быть сделаны определенные изменения, не выходящие за рамки объема изобретения, следует иметь в виду, что все изложенное в описании и показанное на фиг.1-8, должно восприниматься в качестве иллюстрации, но не в ограничительном смысле.

Также следует иметь в виду, что приведенная ниже формула изобретения охватывает все общие и частные особенности изобретения, описанные здесь, и те, которые, так сказать, подразумеваются в пределах объема изобретения.

Изобретение относится к высокотемпературным электрохимическим конвертерам, таким, как топливные элементы, а более конкретно к высокоэффективным энергетическим или силовым системам, в которых используются электрохимические конвертеры. Электрохимический конвертер размещен внутри резервуара высокого давления, в котором скапливаются горячие выхлопные газы, вырабатываемые конвертером, подаваемые в установки для использования энергии конвертера, такие, как газовая турбина, для комбинированного производства тепловой и электрической энергии. В состав для использования энергии конвертера могут входить, например, газовая турбина или система обогрева, вентиляции или кондиционирования воздуха (ОВКВ). Резервуар высокого давления может содержать теплообменник, например рубашку охлаждения, для охлаждения резервуара высокого давления и/или подогрева реагента электрохимического конвертера перед подачей его в конвертер. В одном из вариантов осуществления изобретения компрессор, входящий в узел газовой турбины, обеспечивает прокачку реагента через теплообменник резервуара высокого давления и подает реагент под давлением в расположенный внутри топливный элемент. Находящиеся под давлением и разогретые выхлопные газы топливного элемента собираются в резервуаре высокого давления и подаются в детандер турбины. Топливный элемент и резервуар высокого давления выполняют для узла газовой турбины роль камеры сгорания. В детандере может выполняться механическая работа либо он может быть объединен с генератором, вырабатывающим электроэнергию в дополнение к электроэнергии, вырабатываемой топливным элементом. Также дается раскрытие устройства ввода-вывода для передачи текучей среды, как, например, выхлопных газов или входного реагента, внутрь резервуара высокого давления извне его. Техническим результатом настоящего изобретения является повышение эффективности энергетической системы, использующей электрохимический конвертер, за счет упрощения системы и использования в ней отходящего тепла, вырабатываемого в электрохимическом конвертере. 3 с. и 45 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

31.12.1996 по пп. 1-20, 22-33, 35, 38, 40-47;

09.06.1997 по пп. 21, 34, 36, 37 и 39.

| US 5573867 А, 12.11.1996 | |||

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА НА ОСНОВЕ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА | 1993 |

|

RU2064719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ | 0 |

|

SU308976A1 |

| US 5462817 A, 31.10.1995 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-03-27—Публикация

1997-12-23—Подача