Изобретение относится к установкам реформинга и, в частности, к установкам, преобразующим исходное топливо в виды топлива, пригодные для использования в электрохимических конвертерах. Более конкретно, оно относится к установкам реформинга пластинчатого типа, пригодным для реформинга паром или реформинга с частичным окислением.

Использование обычных углеводородных топлив в качестве топливных реагентов для топливных элементов хорошо известно в технике. Углеводородные топлива обычно подвергаются предварительной обработке и преобразуются в более простые реагенты перед вводом в электрохимический конвертер. Обычно предварительная обработка заключается в пропускании углеводородного топлива сначала через десульфуратор, а затем через установку реформинга и реактор для преобразования оксидов (только для топливных элементов, работающих на водороде H2), в результате чего вырабатывается необходимое топливо.

Обычные установки реформинга паром, которые широко используются в технике, содержат блок реформинга, состоящий из каталитического материала, который ускоряет реакцию реформинга, и камеру сгорания, обеспечивающую тепло для эндотермической реакции реформинга. Пар из источника пара обычно подается в блок реформинга. Камера сгорания обычно работает при температурах, которые существенно выше, чем температуры, требующиеся для реакции реформинга, и рабочие температуры обычных топливных элементов, например, топливных элементов с твердым оксидным электролитом. По этой причине камера сгорания должна работать как автономный блок, независимый от топливного элемента, и как таковой он существенно увеличивает размеры, вес, стоимость и сложность всей энергетической системы. Кроме того, камера сгорания не устроена обязательно таким образом, чтобы использовать избыточное тепло, выделяемое топливным элементом. Более того, потребление избыточного топлива камерой сгорания ограничивает коэффициент полезного действия энергетической системы.

Типичная трубчатая установка реформинга содержит ряд труб, которые обычно выполнены из тугоплавких сплавов. Каждая труба содержит пакетированный гранулированный материал, на поверхности которого имеется покрытие из катализатора реформинга. Диаметр труб обычно варьируется в диапазоне 9 - 16 см, длина нагреваемого участка труб обычно составляет 6 - 12 м. Зона сгорания обычно вынесена за пределы труб и представляет собой камеру сгорания. Температура поверхности труб поддерживается камерой сгорания на уровне 900oC для того, чтобы обеспечивать соответствующую катализацию углеводородного топлива, протекающего внутри трубы, паром при температуре в диапазоне 500 - 700oC. Действие такой традиционной трубной установки реформинга основывается на теплопередаче посредством проводимости и конвекции внутри трубы для распределения тепла, необходимого для реформинга.

Установки реформинга пластинчатого типа известны в технике, пример такой установки описан в патенте США N 5015444, Кога и др. Установка реформинга, описанная в патенте, имеет чередующиеся плоские щели, в которых пропускаются смеси топливо/пар и топливо/воздух. Сгорание потока топливо/воздух внутри щелей обеспечивает тепло для реформинга потока смеси топливо/пар. Недостаток такой конструкции заключается в том, что действие установки реформинга основывается на теплопередаче между соседними плоскими щелями для катализации процесса реформинга топлива.

В патенте США N 5470670, Ясумото и др., описывается комбинированная структура (топливный элемент)/(установка реформинга), в которой используются чередующиеся слои пластин топливных элементов и установки реформинга. Теплопередача от экзотермических топливных элементов к эндотермической установке реформинга осуществляется через разделительные пластины. Недостатком такой конструкции является то, что трудно добиться, если это вообще возможно, однородности температуры в такой структуре (топливный элемент)/(установка реформинга), которая особенно важна для компактных и высокоэффективных химических или электрохимических установок. Такая структура (топливный элемент)/(установка реформинга) также требует использования сложной и громоздкой системы трубопроводов для подвода потоков реагентов к чередующимся слоям топливных элементов и установки реформинга.

Электрохимические конвертеры, такие как топливные элементы, известны как системы для непосредственного преобразования химической энергии, полученной из исходного топлива, в электрическую энергию с использованием электрохимической реакции. Одним из типов топливных элементов, используемых в электроэнергетических системах, является топливный элемент на твердом оксидном электролите, который генерирует электричество и высвобождает избыточное тепло при температуре, примерно, 1000oC.

Типичный топливный элемент состоит, в основном, из ряда блоков электролита, на которых размещены топливный и окислительный электроды, и из аналогичного ряда соединителей, размещенных между блоками электролитов так, чтобы обеспечивать последовательное электрическое соединение. Электричество возникает между электродами в электролите в результате электрохимической реакции, которая запускается, когда топливо, например водород, подается на топливный электрод и окислитель, например, кислород, подается на окислительный электрод.

Обычно электролит является проводником ионов с малым сопротивлением ионному току и, таким образом, обеспечивает перемещение ионных объектов от одной границы раздела электрод-электролит к противолежащей границе раздела электрод-электролит в рабочем режиме работы конвертера. Электрический ток может быть подан на внешнюю нагрузку с соединительных пластин.

Обычный топливный элемент с твердым оксидным электролитом содержит также, в дополнение к вышеуказанным частям, электролит, на противолежащие поверхности которого нанесены пористые материалы топливного и окислительного электродов. Электролитом обычно является материал, проводящий ионы кислорода, например стабилизированная двуокись циркония. Окислительный электрод, который, как правило, находится в окислительной среде, обычно выполнен из перовскита, имеющего высокую электрическую проводимость, например, марганцоватистый лантан, легированный стронцием (LaMnO3(Sr)). Топливный элемент, как правило, находится в богатой топливом, или восстановительной, среде и обычно выполнен из кермета, например, двуокиси циркония с никелем (ZrO2/Ni). Соединительные пластины в топливных элементах с твердым оксидным электролитом обычно изготавливают из материала с электронной проводимостью, стойкого к воздействию как окислительной, так и восстановительной среды.

До сих пор в технике существует потребность в таких установках, которые используют избыточное тепло, выделяемое топливным элементом, для целей реформинга. В частности, существует потребность в использовании конструкции, в которой установка реформинга объединена с электрохимическим конвертером.

Таким образом, задачей изобретения является создание компактной установки реформинга за счет использования технологии эффективной теплопередачи для обеспечения однородности температуры (изотермические поверхности), энергетического баланса в системе и повышения коэффициента полезного действия установки. Однородность температуры позволяет уменьшить количество материала, необходимого для реформинга подаваемых реагентов.

Объектом изобретения является установка реформинга пластинчатого типа, имеющая превосходные тепловые характеристики, которая может быть объединена с топливным элементом для эффективного использования тепловой энергии. Кроме того, изобретение относится к пластинчатым установкам реформинга, которые можно использовать либо в режиме реформинга паром, либо в режиме реформинга с частичным окислением. Когда установка используется в режиме реформинга паром, источником тепла для нее может являться топливный элемент, а источником пара - выходные продукты топливного элемента. Пар может подаваться от любого внешнего источника, например парового бойлера, или путем подачи выходных продуктов топливного элемента по системе трубопроводов в установку реформинга. В качестве источника тепла может также использоваться камера сгорания. Когда установка используется в режиме реформинга с частичным окислением, то в ней сжигается относительно небольшая часть, например приблизительно 25%, входного газа-реагента для обеспечения теплом эндотермической реакции реформинга. Установка реформинга предпочтительно имеет возможность работы в автоматическом режиме теплового баланса, который не требует ни дополнительно подачи тепла (источника тепла), ни подачи пара. Кроме того, она имеет возможность работы в режиме частичного окисления, при котором используется избыточное тепло теплового элемента.

Другим объектом изобретения является установка реформинга пластинчатого типа, в которой катализатор находится в непосредственном термическом контакте с теплопроводящими пластинами, ориентированными, например вытянутыми, в направлении потока газа таким образом, чтобы поддерживалась средняя в плане температура пластины для обеспечения эффективной реакции реформинга, а также для исключения или уменьшения возможности возникновения областей местного перегрева, которые могли бы повредить катализатор или материалы конструкции установки реформинга. Термин "в плане" используется для обозначения плоских поверхностей или стороны пластины.

Еще одним объектом изобретения является установка реформинга, обеспечивающая возможность использования избыточного тепла, выделяемого топливным элементом, для эндотермических реакций установки как в режиме реформинга с использованием пара, так и в режиме реформинга с частичным окислением.

Еще одним объектом изобретения является установка реформинга пластинчатого типа, в которой осуществляется предварительный нагрев подаваемых реагентов до температуры, при которой может осуществляться реформинг.

Еще одним объектом изобретения является установка реформинга пластинчатого типа, в которой используются входные коллекторы таким образом, что реагенты могут быть введены в установку реформинга раздельно и затем тщательно смешиваются внутри установки перед подачей в окислительную секцию и секцию реформинга установки.

Установка реформинга в соответствии с изобретением использует признак улучшения тепловых характеристик, который способствует эффективному реформингу топлива. В соответствии с одним из аспектов изобретения установка реформинга содержит плоскую конструкцию катализатора, пластины которого чередуются с теплопроводными пластинами. Последний признак существенно улучшает тепловые характеристики установки реформинга, что позволяет получить сравнительно компактную конструкцию установки. Таким образом, установка реформинга может быть термически и физически объединена с электрохимическим конвертером для эффективного реформинга углеводородного топлива и получения электричества.

Установка реформинга в соответствии с изобретением позволяет устранить недостаток известных установок: большие размеры за счет использования вышеописанной технологии эффективной теплопередачи для обеспечения однородности температуры (изотермические поверхности) и энергетического баланса в системе. Однородность температуры позволяет уменьшить количество материала, необходимого для реформинга подаваемых реагентов. Кроме того, в качестве тепловой энергии, необходимой для эндотермических реакций реформинга, используется избыточное тепло, выделяемое термически интегрированным электрохимическим конвертером. Например, в нормальном рабочем режиме конвертер выделяет избыточное тепло (тепловые потери), которое используется для поддержания рабочей температуры, соответствующей температуре, необходимой для реформинга (в диапазоне от, примерно, 500 до, примерно, 700oC). Компактность и простота коллекторов являются существенными факторами, обеспечивающими получение экономичной конструкции установки реформинга и интеграцию системы.

Вышеуказанные и другие цели, признаки и достоинства изобретения станут понятны из следующего описания, поясняемого чертежами, на которых одни и те же ссылочные номера относятся к одним и тем же частям на всех приводимых видах. Чертежи иллюстрируют принципы изобретения, и хотя они выполнены не в масштабе, на них показаны отношения размеров.

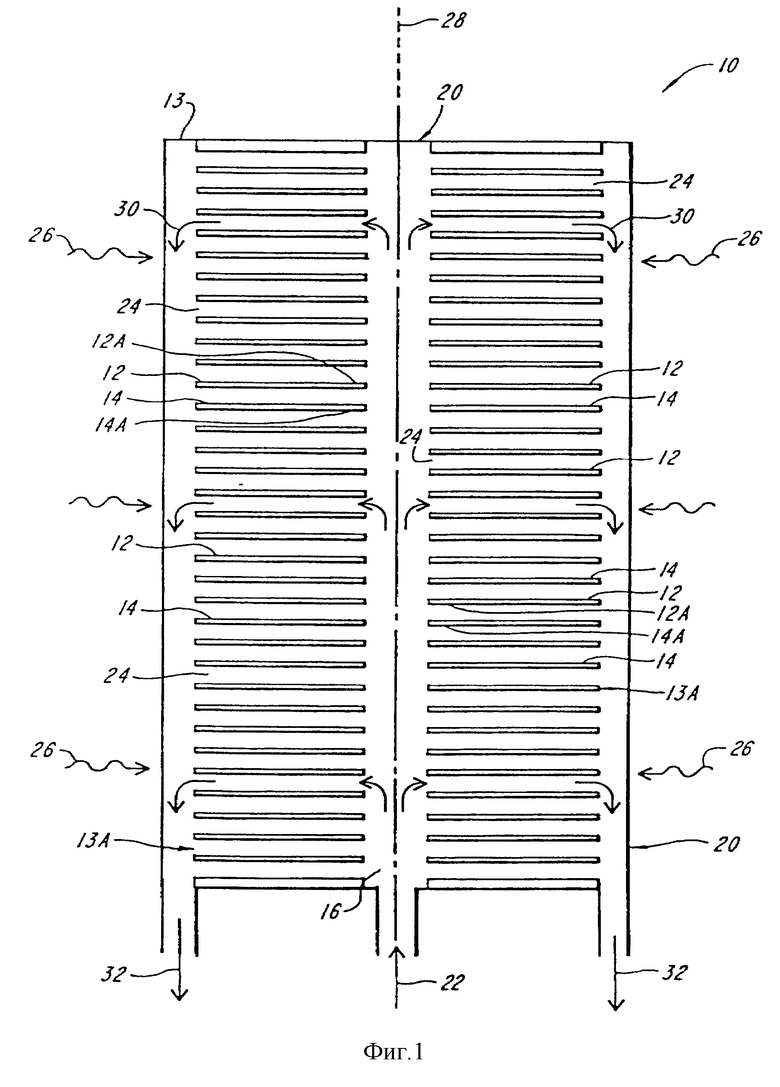

Фиг. 1 - вид поперечного сечения одного из вариантов реализации внешней установки реформинга топлива в соответствии с изобретением;

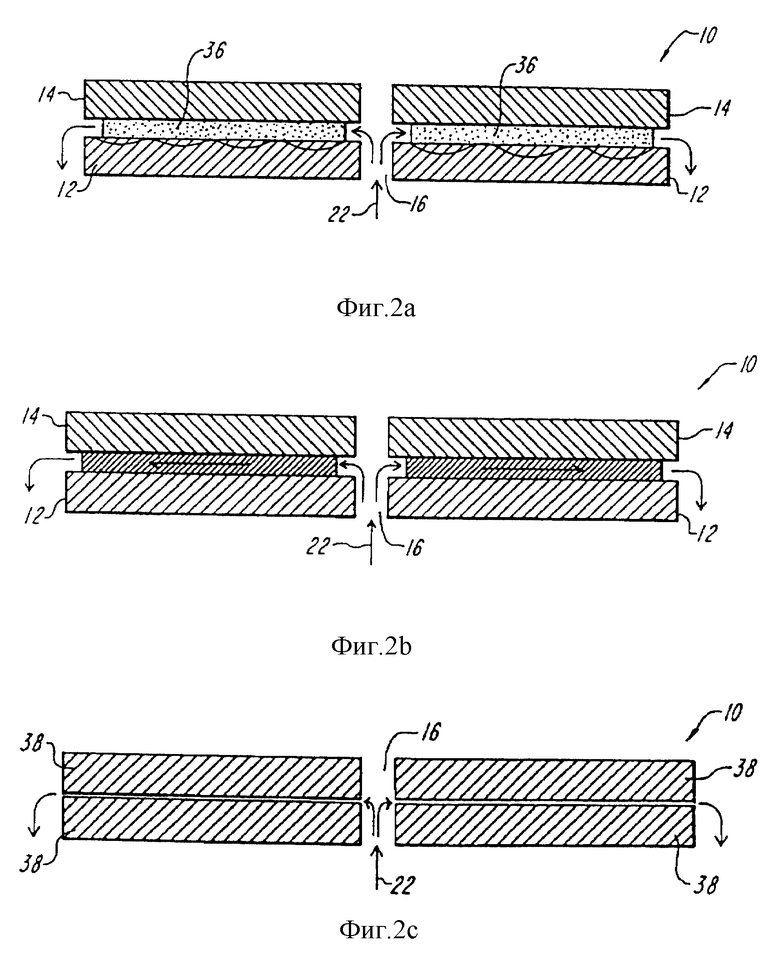

фиг. 2А-2В - виды поперечного сечения различных вариантов реализации пластин катализатора и реформинга, соответствующих фиг. 1;

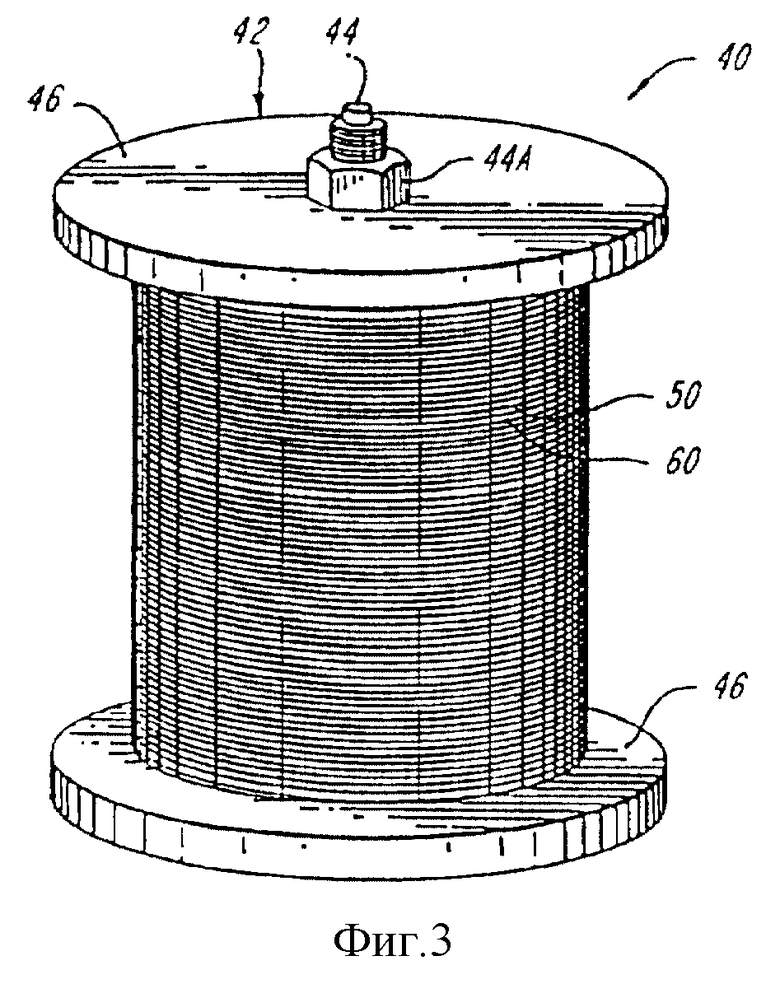

фиг. 3 - общий план электрохимического конвертера в сборе, внутри которого может осуществляться реформинг;

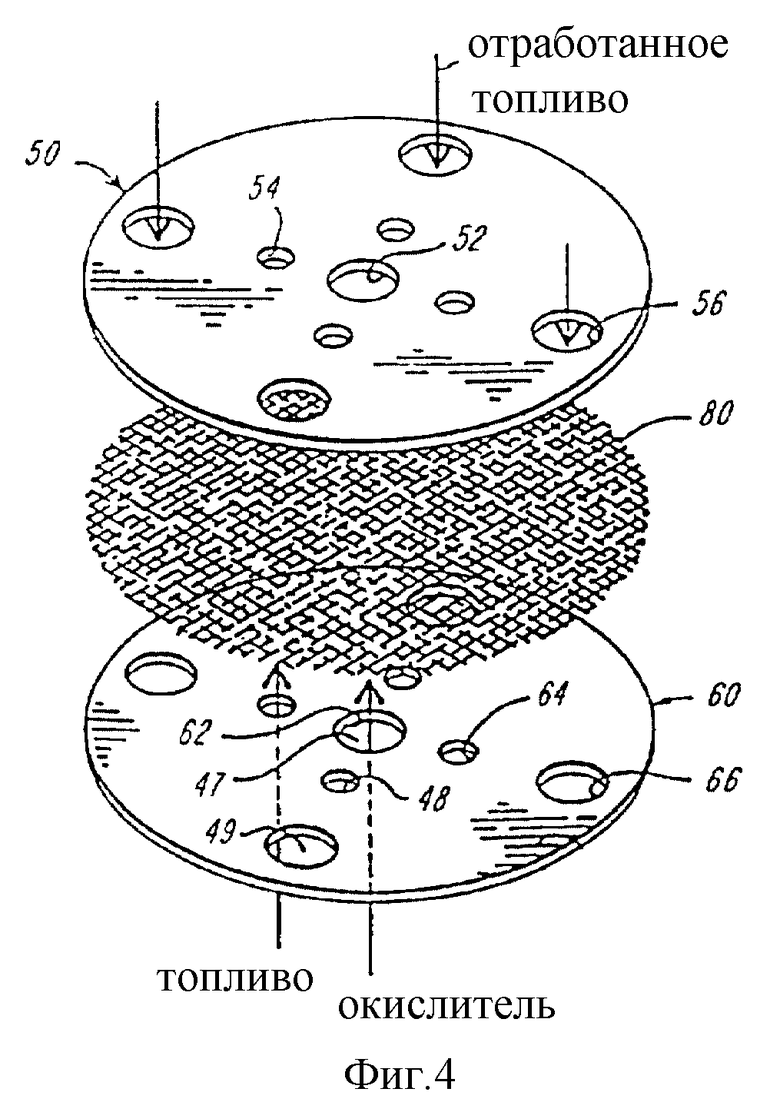

фиг. 4 - детальный общий вид электрического элемента и соединительного элемента электрохимического конвертера, внутри которого может осуществляться реформинг;

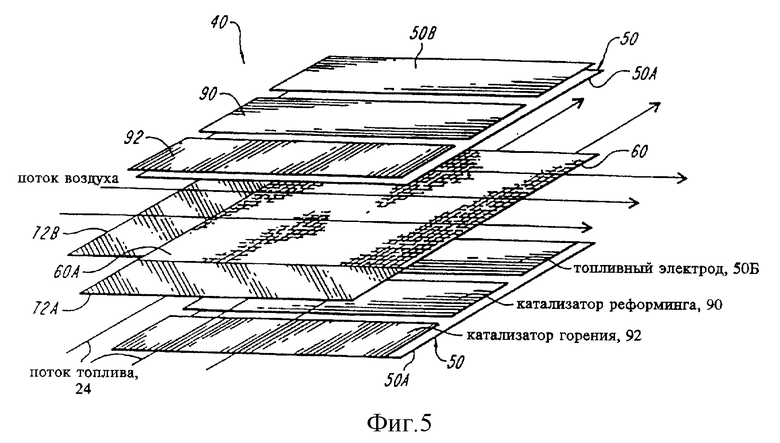

фиг. 5 - вид поперечного сечения в сборе электролитического элемента и соединительного элемента в соответствии с изобретением, иллюстрирующий прохождение реагентов по внешней системе коллекторов;

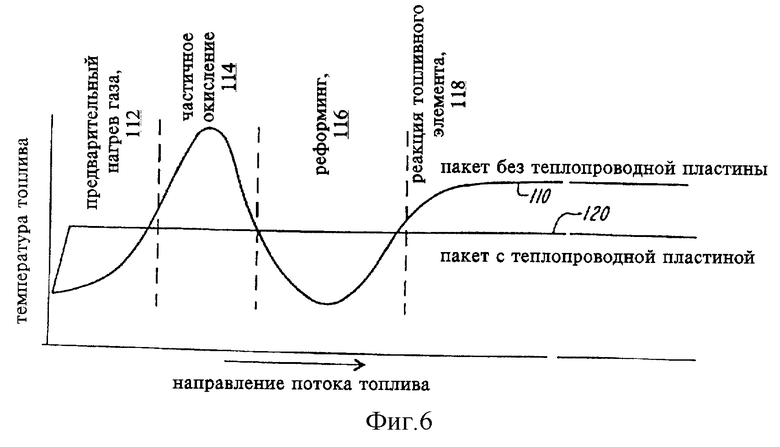

фиг. 6 - график, подтверждающий, что соединительные пластины обеспечивают функцию теплопередачи между зоной эндотермического реформинга, зоной экзотермического горения и зоной экзотермичесого топливного элемента, следствием которой является получение изотермического в плане режима.

На фиг. 1 представлен вид поперечного сечения установки реформинга 10 в соответствии с изобретением. Установка реформинга 10 содержит ряд теплопроводных пластин 12 и каталитических пластин 14, которые чередуются для формирования пакетной структуры реформинга 13, которая формируется вдоль оси 28. Установка реформинга содержит коллектор 16, который сообщается с внутренними частями 12А, 14А пластин 12, 14. Установка реформинга 10 предпочтительно размещается внутри герметичного кожуха или корпуса 20. Изображенная установка реформинга может использоваться в режимах реформинга паром и реформинга с окислением. Тепло, необходимое для осуществления процесса реформинга, может быть получено внутри путем частичного окисления углеводородного топлива или подведено извне от внешнего источника тепла, как показано волнистыми линиями 26, в установку реформинга 10 с использованием излучения, теплопередачи или конвекции. Реагент, который должен быть подвергнут реформингу в установке 10, подается в установку по осевому коллектору 16.

Реагент предпочтительно содержит смесь углеводородного топлива и средства реформинга, например, воздуха, кислорода, воды или CO2, которые предварительно смешиваются или перед вводом в коллектор 16, или внутри установки реформинга. Изображенная установка реформинга 10 содержит, по крайней мере, один коллектор, по которому смесь топливо/средство реформинга подается в установку реформинга, и не предусматривает раздельную подачу составляющих смеси по разным коллекторам. Подача предварительно смешанных реагентов в установку реформинга 10 обеспечивает сравнительно простую конструкцию. Смесь реагентов 22 вводится в коллектор 16 с помощью подходящих средств, таких как трубопроводы.

Смесь 22 поступает во внутренние части установки реформинга по каналам реагентов 24, которые сформированы между соседними теплопроводными пластинами 12 и каталитическими пластинами 14. Каналы могут иметь любые выступы или выемки на поверхности, которые могут быть выполнены тиснением и которые составляют сквозной проход для реагента, проходящий от коллектора 16 к внешней периферийной поверхности 13А пакетной структуры реформинга 13. Каналы могут быть также сформированы посредством использования теплопроводных пластин или каталитических пластин, которые выполнены из пористого материала, или на их поверхность наносится материал катализатора, что обеспечивает прохождение реагента через установку реформинга.

Примеры таких различных устройств и конфигураций пластин показаны на фиг. 2А-2С. На фиг. 2А показана составная структура из каталитических пластин 14 и теплопроводных пластин 12. На поверхности каталитических пластин предпочтительно наносится каталитический материал 36, который находится в непосредственном контакте с теплопроводной пластиной 12. Показанные теплопроводные пластины 12 штампуются с каналами для прохождения реагента. Смесь 22 вводится в осевой коллектор 16 и поступает в каналы реагента, из которых она выходит на периферийных краях многопластинчатой структуры установки реформинга.

Каталитический материал установки реформинга может быть плотным или пористым. На фиг. 2Б показано прохождение потока смеси через установку реформинга 10 в случае использования пористого материала установки реформинга. Использование пористого материала снижает требования к штамповке пластин описанной установки реформинга.

В другой реализации, показанной на фиг. 2В, установка реформинга 10 содержит пакет пластин 38 или просто представляет собой колонну, сформированную из композита, содержащего теплопроводный материал и каталитический материал. Такая композитная пластина 38 может быть получена вкраплением подходящего теплопроводного материала в подходящий каталитический материал. Полученная пакетная структура действует совершенно так же, как пакетная структура 13 реформинга, показанная на фиг. 1, 2А и 2Б и описанная выше.

Специалист в данной области техники поймет, что существуют и другие варианты реализации установки реформинга, например, такие, в которых каталитические пластины 14 выполнены из пористого материала, а каталитический материал находится в порах. Использование пористых материалов является одним из достоинств существующих внешних установок реформинга, так как в этом случае снижаются требования к герметичности системы реформинга без ущерба для эффективности действия.

Смесь реагентов подвергается реформингу внутри составной структуры реформинга 10 по мере того, как реагент проходит по каналам реагентов и над или сквозь каталитические пластины 14. Каталитический материал, связанный с каталитическими пластинами 14, ускоряет реформинг углеводородного топлива в более простые составляющие реакции. Поток смеси реагентов, вводимый в коллектор 16, может содержать H2O, O2 и CO2 дополнительно к углеводородному топливу. Например, метан (CH4) может быть каталитически преобразован в смесь водорода, воды, оксида углерода и диоксида углерода.

Если установка реформинга работает в режиме реформинга паром, в нее подается смесь, содержащая природный газ (или метан) и пар. Катализатор реформинга в присутствии пара может быть нанесен на каталитическую пластину реформинга в виде кольца, имеющего определенную ширину. Тепловая энергия для реакции реформинга предпочтительно подводится радиально внутрь от герметичного кожухе посредством теплопроводных пластин 12. Толщина и теплопроводность этих пластин выбираются таким образом, чтобы обеспечивать достаточный радиальный тепловой поток (или в плане) для обеспечения эндотермической реакции реформинга. Теплопроводные пластины могут иметь выступы, которые входят в осевой коллектор 16 для предварительного нагрева подаваемых реагентов, как это подробно описано ниже.

Если установка реформинга работает в режиме частичного окисления, в нее подается смесь газов-реагентов, содержащая природный газ (или метан) и воздух или кислород. Один или более типов катализаторов реформинга могут быть размещены на каталитической пластине в виде колец. В соответствии с одним из аспектов изобретения пластина может иметь внутреннее кольцо, содержащее катализатор горения 92, и внешнее кольцо 90, которое содержит катализатор, ускоряющий реформинг метана с помощью водяного пара (реформинг паром) и диоксида углерода. Тепловая энергия для этих эндотермических реакций реформинга подводится радиально от кольца сгорания к кольцу реформинга по пластине 12. Могут быть введены также катализаторы других реакций, например, реакций преобразования оксидов, которые преобразуют CO в присутствии H2O в H2 и CO2. Толщина и теплопроводность теплопроводных пластин 12 выбираются таким образом, чтобы обеспечивать достаточный радиальный тепловой поток между внутренним кольцом сгорания и внешним кольцом реформинга для обеспечения эндотермических реакций реформинга. Теплопроводные пластины 12 также обеспечивают достаточный радиальный тепловой поток от кольца сгорания для предварительного нагрева поступающих реагентов во входных каналах 24 до почти рабочих температур, например, по крайней мере до 300oC, примерно. Тепловая энергия системы предпочтительно передается от внешнего источника к установке реформинга 10 через герметичный кожух 20.

Описанная установка реформинга 10 может быть использована для реформинга таких реагентов, как алканы (парафиновые углеводороды), углеводороды, связанные со спиртами (гидроксилы), углеводороды, связанные с карбоксилами, углеводороды, связанные с карбонилами, углеводороды, связанные с алкенами (олефиновые углеводороды), углеводороды, связанные с эфирами, углеводороды, связанные со сложными эфирами, углеводороды, связанные с аминами, углеводороды, связанные с ароматическими производными, и углеводороды, связанные с другими органическими производными.

Кольцо материала реформинга установки реформинга 10 может быть размещено таким образом и при этом используется такая смесь материалов, чтобы обеспечить максимальный выход газа, получаемого в результате реформинга.

Каталитическая пластина 14 может быть изготовлена из любого подходящего каталитического материала реформинга, который работает в диапазоне температур от, примерно, 200oC до, примерно, 800oC. Примеры типов материалов, которые могут быть использованы, включают платину, палладий, хром, оксид хрома, никель, оксид никеля, никель, содержащий различные составы, и другие подходящие переходные металлы и их оксиды. Кроме того, пластина 14 может содержать керамическую опорную пластину, на которую наносится материал реформинга, как показано на фиг. 2А и 2Б. Таким образом, каталитическая пластина 14 данного изобретения может содержать любую многослойную пластинчатую структуру реформинга, которая содержит подходящие катализаторы, ускоряющие реформинг углеводородного топлива в нужные продукты реакции.

Теплопроводная пластина 12 может быть изготовлена из любого подходящего теплопроводного материала, включая такие металлы, как алюминий, медь, железо, стальные сплавы, никель, сплавы никеля, хром, сплавы хрома, платина и неметаллы, такие как карбид кремния и другие композитные материалы. Толщина проводящей пластины 12 может быть выбрана таким образом, чтобы обеспечивать минимальный температурный градиент в плане пластины 12 и поддерживать, таким образом, изотермическую область для обеспечения оптимальных условий реакций реформинга и уменьшения температурных напряжений в пластинах реформинга 14. Теплопроводная пластина 12 предпочтительно должна обеспечивать близкий к изотермическому режиму работы (в плане пластины 12). Изотермическая поверхность, образованная пластиной 12, повышает эффективность всего процесса реформинга за счет обеспечения практически однородной температуры и передачи тепла по поверхности пластины для осуществления реформинга.

Кроме того, теплопроводные пластины обеспечивают изотермический режим по оси пакета (по внешней периферийной поверхности пакетной установки реформинга 13) за счет равномерного распределения смеси реагентов по каналам для реагентов, предотвращая, таким образом, возникновение "холодных" или "горячих" зон внутри установки реформинга. В результате улучшаются тепловые характеристики установки реформинга 10 и повышается коэффициент полезного действия всей системы. Используемый в описании термин "изотермический" предполагает практически постоянную температуру, которая только незначительно изменяется в осевом или радиальном направлениях. В данном изобретении предполагаются изменения температуры, примерно 50oC.

Преобразованное топливо или продукты реакции выводятся вдоль периферийной части 13А пакетной структуры 13 реформинга, как это показано волнистыми линиями 30. Вывод продуктов реакции, то есть продуктов реформинга топлива, по периферии позволяет сравнительно просто собрать реагенты. Текучая среда выходных продуктов затем собирается герметичным кожухом 20 и выводится из него по выходному трубопроводу 32. Таким образом, герметичный кожух 20 является периферийным коллектором.

В еще одном варианте технической реализации изобретения смесь реагентов 22 может вводиться в периферийный коллектор, образованный кожухом 20, и затем в пакетную структуру 13 реформинга по периферийной части структуры. Реагент пропускается по радиусу к центру через теплопроводные пластины 12 и каталитические пластины 14 и затем выводится по осевому коллектору 16.

Возможность отведения преобразованной смеси реагентов, по крайней мере, по значительной части периферии пакета, и предпочтительно почти по всей периферии, для периферийной поверхности, контактирующей с реагентами, позволяет обойтись без герметизации и герметизирующего материала. Таким образом, внешняя установка реформинга 10 в соответствии с изобретением будет иметь простую, компактную и привлекательную конструкцию.

Герметичный кожух 20 предпочтительно выполняется из теплопроводного материала, например, из металла. В описанном варианте технической реализации изобретения герметичный кожух 20 воспринимает тепловую энергию, излучаемую внешним источником, и затем переизлучает эту энергию в пакетную структуру 13 и соответственно в теплопроводные пластины 12. Пластины 12 передают тепловую энергию, необходимую для осуществления реакции реформинга, от периферийной поверхности 13А структуры 13 к коллектору 16 реагентов.

В другом варианте технической реализации изобретения внешняя поверхность установки реформинга 10 находится в контакте с внутренней поверхностью герметичного кожуха, который обеспечивает передачу тепла за счет проводимости к теплопроводным пластинам.

Для работы установки реформинга под давлением особенно подходит конструкция герметичного кожуха цилиндрической формы. Давление внутри резервуара предпочтительно от, примерно, нормального атмосферного до, примерно, 50 атм.

Для получения однородного распределения осевого потока реагентов используется следующая технология. Каналы 24, в которые поступает поток реагентов, сконструированы таким образом, чтобы падение полного давления потока реагентов в каналах реагентов было существенно больше, чем падение давления потока реагентов в коллекторе 16. Другими словами, сопротивление каналов 24 потоку существенно больше, чем сопротивление потоку осевого коллектора 16. В соответствии с предпочтительным вариантом реализации изобретения давление потока реагентов в каналах 24, примерно, в десять раз выше, чем давление потока реагентов в коллекторе. Эта разность давлений обеспечивает продольное и радиальное равномерное распределение реагентов по длине коллектора 16 и каналов реагентов 24 и, что существенно, от верхней до нижней части пакетной структуры 13 реформинга. Равномерное распределение давления обеспечивает режим однородности температуры вдоль оси установки реформинга 10.

В соответствии с предпочтительным вариантом технической реализации изобретения пакетная структура 13 реформинга представляет собой колонну, пластины которой имеют диаметр от, примерно, 2,54 см до, примерно, 51 см и толщину от, примерно, 0,05 мм до, примерно, 5 мм. Термин "колонна", используемый в данном описании, подходит для различных геометрических структур, которые получены путем пакетирования пластин и имеют, по крайней мере, один внутренний коллектор для реагентов, который служит трубопроводом для смеси реагентов.

Специалисты в данной области техники поймут, что могут быть использованы и другие геометрические конфигурации, например, имеющие прямоугольные формы с внутренними или внешними коллекторами. Могут быть собраны в пакет пластины, имеющие прямоугольную форму, и соединены с внешними коллекторами для подачи реагентов и отвода продуктов реформинга.

Сравнительно небольшие размеры пластин 12, 14 установки реформинга 10 позволяют получить компактную установку пластинчатого типа, которая осуществляет реформинг углеводородного топлива в нужные продукты реакции и которая легко может быть интегрирована в существующие энергетические системы и установки. Описанная установка реформинга 10 может быть термически интегрирована электрохимический конвертер, например, топливный элемент с твердым оксидным электролитом. В специальных применениях, в которых преобразованное топливо вводится в топливный элемент, в качестве требуемой тепловой энергии реакции используется избыточное тепло, выделяемое топливным элементом.

В соответствии с другим вариантом технической реализации изобретения конструкция установки реформинга, приведенная на фиг. 1, может также использоваться в качестве камеры сгорания пластинчатого типа.

В частности, углеводородное топливо может окисляться в присутствии воздуха или других окислителей с использованием или без использования катализатора. Вариант камеры сгорания содержит теплопроводные пластины 12 и каталитические пластины 14, которые поочередно складываются вместе, как это описано в отношении установки реформинга, представленной на фиг. 1. Камера сгорания может использовать входной коллектор 16 для ввода в камеру сгорания подаваемых реагентов. Поступающие реагенты могут содержать углеводородное топливо и окислитель, например воздух. Углеводородное топливо и окислитель могут быть поданы в камеру сгорания раздельно или могут быть предварительно смешаны. Например, если для изготовления пластин 12, 14 используются газонепроницаемые материалы, реагенты смешиваются либо перед вводом в камеру сгорания, либо внутри входного коллектора. И наоборот, если каждая пластина формируется из пористого материала, реагенты должны вводиться раздельно. Реагенты, проходящие сквозь пористый материал пластины, затем смешиваются с другими реагентами внутри каналов реагентов. Затем сгораемый или окисляемый реагент выводится по периферии пакета камеры сгорания. Окисленный реагент или выходные продукты содержат CO2, H2О и другие устойчивые продукты сгорания в зависимости от типа топлива.

Теплопроводная пластина камеры сгорания идентична пластине, используемой в установке реформинга, и служит для передачи тепла за счет проводимости пластины в плане так, чтобы формировалась изотермическая поверхность. Толщина проводящей пластины выбирается таким образом, чтобы поддерживать минимальный температурный градиент в плоскости пластины для получения изотермической области, что обеспечивает оптимальные условия реакции сгорания с уменьшенным выделением NOx, если в качестве окислителя используется воздух, и уменьшает температурные напряжения, возникающие в каталитических пластинах 14.

Кроме того, изотермический режим может поддерживаться равномерным распределением реагентов вдоль оси пакета, что предотвращает возникновение в пакете "горячих" и "холодных" зон. В результате улучшаются общие характеристики камеры сгорания и повышается ее коэффициент полезного действия.

Описанная камера сгорания дополнительно содержит каналы реагентов 24, описанные выше в связи с установкой реформинга 10. Каналы реагентов 24 сконструированы таким образом, чтобы падение полного давления потока реагентов в каналах реагентов 24 было существенно больше, чем падение давления потока реагентов в коллекторе 16. Более конкретно, сопротивление каналов 24 потоку существенно больше, чем сопротивление потоку осевого коллектора 16. Эта разность давлений обеспечивает продольное и радиальное равномерное распределение реагентов по длине камеры сгорания.

Продукты окисления могут быть выведены по периферийной части камеры сгорания. Выведенные текучие среды могут улавливаться герметичным кожухом 20, окружающим камеру сгорания.

В другом варианте технической реализации изобретения камера сгорания может содержать пакетированные пластины композита, содержащего теплопроводный материал в смеси с подходящим катализатором. Полученная пакетная конструкция работает, в основном, аналогично пакетной конструкции реформинга 13, показанной на фиг. 1 и описанной выше.

В другом варианте технической реализации изобретения камера сгорания может содержать цилиндрическую колонну, сформированную из композита теплопроводного материала и катализатора, полученного путем вкрапления подходящего теплопроводного материала в смеси с подходящим катализатором. Полученная структура реформинга работает, в основном, аналогично пакетной структуре 13 реформинга, показанной на фиг. 1 и описанной выше.

Все другие признаки, описанные выше в связи с установкой реформинга, равным образом применимы и к камере сгорания.

На фиг. 3 показан общий вид установки реформинга, встроенной в электрохимический конвертер. Электрохимический конвертер 40 с внутренней установкой реформинга, показанный на фиг. 3, состоит из чередующихся слоев электролитической пластины 50 и соединительной пластины 60. В качестве материала соединительной пластины обычно используется хороший проводник тепла и электричества. Отверстия или коллекторы, сформированные в структуре, образуют трубопроводы для газообразного топлива и окислителя, например, входных реагентов. Каналы для потоков реагентов, сформированные в соединительных пластинах, фиг. 4, способствуют распределению и сбору этих газов.

Пластины 50, 60 электрохимического конвертера 40 с внутренней установкой реформинга удерживаются в пакете с помощью стяжки 42 с подпружиниванием. Стяжка 42 содержит стяжной болт 44, проходящий в центральном коллекторе окислителя 47, как показано на фиг. 4, с гайкой 44А. Две пластины 46, установленные на каждом из торцов электрохимического конвертера 40 с внутренней установкой реформинга, обеспечивают равномерное сжатие пакета чередующихся электролитических и соединительных пластин 50, 60, поддерживают электрический контакт между пластинами и обеспечивают герметичность в нужных местах внутри сборки.

На фиг. 3 - 5 показан основной топливный элемент электрохимического конвертера 40, который содержит электролитическую пластину 50 и соединительную пластину 60. В одном из вариантов технической реализации изобретения электролитическая пластина 50 может быть выполнена из керамического материала, например, стабилизированного циркониевого материала ZrO2(Y2O3), проводника кислородных ионов и пористого материала окислительного электрода 50А и пористого материала топливного электрода 50Б, размещенного на нем. В качестве материала окислительного электрода могут использоваться перовскиты, например, LaMnO3(Sr). В качестве материала топливного электрода могут использоваться, например, ZrO2/Ni и ZrO2/NiO.

Соединительная пластина 60 предпочтительно выполняется из соединительного материала, обладающего электрической и тепловой проводимостью. Материалами, пригодными для изготовления соединительной пластины, являются такие металлы, как, например, алюминий, медь, железо, стальные сплавы, никель, сплавы никеля, хром, сплавы никеля, платина, сплавы платины, и такие неметаллы, как карбид кремния, La(Mn)CrO3 и другие электропроводные материалы. Соединительная пластина 60 является электрическим соединителем между соседними электролитическими пластинами и разделителем между топливом и окислителем. Кроме того, соединительная пластина 60 передает тепло за счет проводимости в плане (например, по поверхности) пластины так, чтобы обеспечивать изотермическую поверхность, как будет описано ниже. Как это лучше всего можно видеть на фиг. 4, соединительная пластина 60 имеет центральное отверстие 62 и ряд промежуточных отверстий, расположенных на концентрических окружностях. Третий внешний ряд отверстий 66 расположен вдоль внешней цилиндрической или периферийной части пластины 60.

Соединительная пластина 60 может иметь текстурированную поверхность 60А, на которой предпочтительно выполняется регулярная структура углублений, которые могут быть выполнены с использованием известной технологии штамповки и которые формируют ряд соединяющихся каналов реагентов. Предпочтительно регулярные структуры углублений формируются на обеих сторонах соединительной пластины. Хотя промежуточный и внешний ряд отверстий 64 и 66 показаны с определенным числом отверстий, специалисту понятно, что может использоваться любое число отверстий, и их расположение на пластине также может быть любым в зависимости от требований системы, потоков реагентов и их ввода в установку.

Аналогично электролитическая пластина 50 имеет центральное отверстие 52 и ряд промежуточных и внешних отверстий 54 и 56, которые расположены напротив соответствующих отверстий 62, 64 и 66 соединительной пластины 60.

Как показано на фиг. 4, между электролитической пластиной 50 и соединительной пластиной 60 может быть установлен элемент 80 регулировки потока реагентов. Регулирующий элемент 80 обеспечивает необходимое сопротивление текучей среде между пластинами 50, 60, обеспечивающее ограничение потока реагентов в каналах реагентов. Таким образом, регулирующий элемент 80 способствует улучшению однородности потока. Предпочтительным элементом является проволочная сетка или экран, но также любая подходящая конструкция может использоваться при условии, что она обеспечивает ограничение потока реагентов на заданном уровне.

В соответствии с фиг. 4 электролитические пластины 50 и соединительные пластины 60 поочередно устанавливаются в пакет таким образом, чтобы совпадали их соответствующие отверстия. Отверстия формируют осевые (относительно пакета) коллекторы, через которые в топливные элементы подаются реагенты и через которые отводятся продукты окисления топлива. В частности, центральные отверстия 52, 62 формируют входной коллектор 47 окислителя, концентрические отверстия 54, 64 формируют входной коллектор 48 топлива и совпадающие отверстия 56, 66 формируют коллектор 49 продуктов окисления топлива.

Отсутствие выступающих элементов в периферийной части соединительной пластины обеспечивает выходные каналы для отработанного топлива, которые сообщаются с внешней средой. Каналы реагентов соединяют входные коллекторы 47 и 48 реагентов с периферийной зоной установки реформинга 40, обеспечивая, таким образом, отвод наружу отработавшего топлива.

Электрохимический конвертер со встроенной установкой реформинга представляет собой пакетную структуру цилиндрической формы, и, по крайней мере, электролитическая или соединительная пластина имеет диаметр от, примерно, 2,54 см до, примерно, 51 см и толщину от, примерно, 0,05 мм до, примерно, 5,1 мм.

Электрохимический конвертер 40 со встроенной установкой реформинга в соответствии с данным изобретением имеет дополнительные признаки, описанные ниже. В случае использования пара во встроенную установку реформинга вводится смесь газов-реагентов, содержащая природный газ (или метан) и пар. Катализатор 90 реформинга паром (фиг. 5) нанесен на кольцеобразную поверхность перед материалом топливного электрода 50Б электролитической пластины 50. Тепловая энергия для реакции реформинга передается радиально пластиной 60 к кольцу реформинга. Толщина и теплопроводность пластин выбираются таким образом, чтобы обеспечить достаточный радиальный поток тепла между внутренним кольцом реформинга 90 и внешним кольцом топливного элемента (то есть кольцом 50Б) для эндотермической реакции реформинга и предварительного нагрева вводимых реагентов.

Встроенная установка реформинга может также работать в режиме частичного окисления. В этом режиме в описанный конвертер 40 подается смесь газов, содержащая природный газ (или метан) и воздух или кислород. Один или более типов катализаторов могут быть распределены в форме колец перед топливным электродом 50Б электролитической пластины 50. Как показано на фиг. 5, электролитическая пластина содержит внутреннее кольцо с катализатором горения 92, внешнее кольцо 90 с катализаторами реформинга метана водяным паром (реформинг паром) и диоксидом углерода. Тепловая энергия для указанных эндотермических реакций реформинга передается радиально от кольца горения 92 к кольцу реформинга 90. Могут быть введены и катализаторы других реакций, например, реакций преобразования оксидов и др. Толщина и теплопроводность теплопроводных пластин выбирается таким образом, чтобы обеспечить достаточный радиальный тепловой поток между внутренним кольцом сгорания 90 и внешним кольцом реформинга 92 для поддержания эндотермической реакции и предварительного нагрева вводимых реагентов. Дополнительная тепловая энергия может быть получена от экзотермической реакции топливного элемента, проходящей на топливном электроде 50Б, показанном как внешнее кольцо пластины.

В описанном электрохимическом конвертере 40 катализатор горения 92, катализатор реформинга 90 и катализатор преобразования оксидов (который может быть нанесен также в форме кольца, следующего за кольцом катализатора реформинга 80) могут быть также нанесены на элемент регулирования потока, расположенный между электролитической и теплопроводной пластинами.

В установке реформинга могут использоваться катализаторы, которые смешиваются в различных пропорциях по радиусу для получения максимального выхода продуктов реакции.

Все признаки установки реформинга, описанные выше, в связи с внешней установкой реформинга равным образом применимы к данному электрохимическому конвертеру со встроенной установкой реформинга. Например, соединительная пластина 60 может содержать выступающие поверхности 72А и 72Б, каждая из которых может использоваться для предварительного нагрева вводимых реагентов.

Электрохимический конвертер 40 со встроенной установкой реформинга может быть топливным элементом, например, топливным элементом с твердым оксидным электролитом, топливным элементом с расплавленным карбонатом, щелочным топливным элементом, топливным элементом на фосфорной кислоте и топливным элементом с мембраной, полупроницаемой для протонов. Предпочтительным топливным элементом для данного изобретения является топливный элемент с твердым оксидным электролитом. Электрохимический конвертер 40 со встроенной установкой реформинга в соответствии с изобретением имеет рабочий диапазон температур выше 600oC, предпочтительно от, примерно, 900oC, до, примерно, 1100oC и наиболее предпочтительно, примерно, 1000oC.

Средний специалист в данной области техники поймет, что описанные кольцевые полосы электродов горения и реформинга и топливного электрода являются только представлениями сравнительного расположения зон электрохимических реакций, которые происходят при использовании конвертера 40 в качестве установки реформинга.

В другом варианте технической реализации изобретения электрохимический конвертер 40 со встроенной установкой реформинга может иметь любую геометрическую конфигурацию, например, прямолинейные формы. В этом случае пакетная структура может содержать прямоугольные электролитические пластины 50 и прямоугольные соединительные пластины 60 с коллекторами, подсоединенными извне к пластинам. Материалы катализаторов и электродов могут наноситься полосами на электролитические пластины перпендикулярно направлению потока реагентов. Как это показано на фиг. 5, поток топлива 24 направлен перпендикулярно вытянутым полосам 92, 90 и 50Б. Соединительная пластина 60 передает тепло за счет проводимости полосе катализатора 90 эндотермического реформинга, полосе катализатора 92 экзотермического горения и полосе 50Б экзотермического топливного элемента, создавая практически изотермический режим, как показано на фиг. 6.

На графике фиг. 6 изображен температурный режим вводимых реагентов, например, углеводородного топлива, и продуктов реформинга, устанавливаемый теплопроводной пластиной 60 в процессе прохождения реагентов над электролитической пластиной 50. Температура топлива в процессе работы определяется по оси ординат, и направление потока топлива указано на оси абсцисс. В установке реформинга, в которой не используется теплопроводная пластина для передачи тепла в плане во время работы, температура топлива изменяется в большом диапазоне в направлении потока топлива, как показано на графике линией 110. Как было указано выше, вводимое топливо предварительно нагревается выступающими частями 72А и 72В. Эта зона предварительного нагрева 112 соответствует увеличению температуры топлива до рабочей температуры конвертера 40. Во время экзотермического частичного окисления или в зоне горения 114 температура топлива еще повышается, пока поток топлива не достигнет зоны реформинга 116. Эндотермическая зона реформинга требует значительного количества тепловой энергии для поддержания процесса реформинга. Затем топливо вступает в зону топливного элемента 118, где оно снова нагревается, например, за счет сравнительно высокой рабочей температуры окружающей среды конвертера 40. Такое изменение температуры топлива 110, напоминающее синусоиду, снижает коэффициент полезного действия конвертера, а также подвергает отдельные компоненты (электролитическая пластина 50) нежелательным температурным напряжениям. Введение теплопроводной (соединительной) пластины внутри конвертера 40 "сглаживает" изменения температуры и позволяет получить практически изотермический режим работы в плане вдоль оси пакета конвертера на всех стадиях процесса, как это показано на графике 120.

В соответствии в одним режимом работы электрохимический конвертер со встроенной установкой реформинга каталитически преобразует углеводородное топливо с помощью H2O, в результате чего образуется H2 и CO, которые в свою очередь поступают в секцию топливного элемента (например, на топливный электрод 50В), в котором вырабатывается электричество. В нем образуются выходные продукты CO2 и H2O. Тепловая энергия экзотермической реакции топливного элемента передается за счет теплопроводности в плане теплопроводным пластинам для поддержания эндотермической реакции реформинга.

В соответствии с другим режимом работы электрохимический конвертер со встроенной установкой реформинга окисляет углеводородное топливо с образованием H2 и CO, которые поступают в секцию топливного элемента, в котором вырабатывается электричество. В нем образуются продукты CO2 и H2О. Тепловая энергия экзотермической реакции топливного элемента передается в плане за счет теплопроводности теплопроводным пластинам 60 для поддержания слабо экзотермической реакции реформинга с использованием частичного окисления.

Электрохимический конвертер со встроенной установкой реформинга может быть размещен в кожухе для работы под давлением.

Другим существенным признаком изобретения является то, что выступающие нагревательные поверхности 72D и 72С нагревают реагенты, поступающие из внешних коллекторов 47 и 48 окислителя и топлива, до рабочей температуры конвертера. В частности, выступающая поверхность 72D, которая входит в коллектор окислителя 47, нагревает окислитель, а выступающая поверхность 72С, которая входит в коллектор топлива 48, нагревает топливо. Пластина 60, имеющая высокий коэффициент теплопроводности, способствует нагреванию вводимых реагентов путем передачи тепла за счет теплопроводности от полосы топливного элемента к выступающим поверхностям для нагрева реагентов до рабочей температуры. Таким образом, выступающие поверхности выступают в качестве ребер нагрева. Такая система нагрева реагентов обеспечивает компактную конструкцию конвертера, которая может быть встроена в энергетическую систему для получения повышенного коэффициента полезного действия.

Описанный электрохимический конвертер 40, приведенный на фиг. 3 - 5, может выполнять функции химического преобразования и получения нужных продуктов и в то же время наряду с получением продуктов генерировать электричество.

В соответствии с данным вариантом технической реализации изобретения электрохимический конвертер 40 приспособлен для получения электричества от внешнего источника, который инициирует электрохимическую реакцию внутри конвертера и восстанавливает выбранные загрязняющие вещества, имеющиеся в поступающем реагенте, в менее вредные продукты. Таким образом, например, электрохимический конвертер 40 может быть соединен с источником отработанного топлива, содержащего выбранные загрязняющие вещества, включая NOx и углеводородные продукты. Конвертер 40 каталитически восстанавливает загрязняющие вещества в менее вредные продукты, например N2, O2 и CO2.

Таким образом, можно видеть, что изобретение эффективно выполняет цели, поставленные выше, что становится очевидным из данного описания. Поскольку могут быть внесены определенные изменения в вышеописанные конструкции без отклонения от объема изобретения, весь материал, изложенный в описании или представленный на прилагаемых фигурах, должен рассматриваться в качестве иллюстративного и ни в коей мере не ограничивает объема изобретения.

Необходимо также понимать, что нижеприведенная формула изобретения должна охватывать все родовые и видовые признаки описанного изобретения и все утверждения об объеме изобретения, которые независимо от формы выражения должны быть в рамках указанных признаков.

Изобретение относится к установкам реформинга, а именно к установкам реформинга пластинчатого типа. Техническим результатом изобретения является создание компактной установки с повышенной эффективностью. Согласно изобретению установка реформинга представляет собой пакет из теплопроводных пластин, между которыми помещены каталитические пластины, и снабжена внутренними или внешними коллекторами для реагентов. Каталитическая пластина находится в непосредственном контакте с теплопроводными пластинами таким образом, что ее температура практически не отличается от температуры теплопроводной пластины, которая может быть сконструирована так, чтобы обеспечивать режим, близкий к изометрическому, в плоскости пластины. Может использоваться один или более катализаторов, распределенных вдоль направления потока в плоскости теплопроводных пластин, в дополнительных вариантах реализации изобретения. Установка может работать в режиме реформинга паром и в режиме частичного окисления. При работе в режиме реформинга паром тепловая энергия для реакции реформинга паром подается извне за счет излучения и/или теплопередачи к теплопроводным пластинам. Продуктами реакции являются оксид углерода, водород, пар и диоксид углерода. При работе в режиме частичного окисления часть природного газа окисляется в присутствии катализатора горения и катализатора реформинга. Продуктами реакции являются оксид углерода, водород, пар и диоксид углерода. Поскольку пластина катализатора находится в непосредственном тепловом контакте с теплопроводными пластинами, внутри пакета не может развиваться избыточная температура. Конструкции пластины могут видоизменяться для совмещения с различными модификациями коллекторов, при которых обеспечивается одно или более входных и выходных отверстий для ввода, предварительного нагрева и вывода реагентов. 3 с. и 33 з.п. ф-лы, 6 ил.

| US 5015444 A, 14.05.1991 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1993 |

|

RU2050643C1 |

| US 5338622 A, 16.08.1994 | |||

| EP 0330751 A2, 06.09.1989 | |||

| СПОСОБ СТАБИЛИЗАЦИИ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2210286C2 |

| US 4770955 A, 13.09.1988. | |||

Авторы

Даты

2001-11-10—Публикация

1997-03-25—Подача