Предлагаемое изобретение относится к области ракетной техники и может быть использовано при проведении опытно-конструкторских и научно-исследовательских работ при отработке ракетных двигателей твердого топлива (РДТТ).

Эффективность и надежность поражения целей управляемыми реактивными снарядами, наводимыми на цель командными методами и большой степени, определяется уровнем дымообразования ракетных двигателей. При интенсивном дымообразовании оператор теряет цель, недопустимо искажаются управляющие излучения любой природы: ИК-луч, лазерный луч и др.

Основной источник дыма в РДТТ-заряд твердого топлива, при этом у бронированных зарядов основную долю дыма "генерируют" бронематериалы. Поэтому при проектировании и отработке твердотопливных зарядов с нормированными требованиями по дымообразованию необходимо иметь объективную информацию о дымообразующей способности штатных и вновь разрабатываемых бронематериалов.

Наиболее объективным методом оценки дымообразования является способ оценки дымообразования в динамических условиях в составе ракетного двигателя с регистрацией параметров дымового шлейфа на осциллограмму. При этом наиболее удобной конструкцией заряда для целей определения дымообразования бронировки является известная конструкция заряда торцевого горения (см., например, Шапиро Я.М., Мазинг Г.Ю., Прудников Н.Е. Теория ракетного двигателя на твердом топливе. М. , 1966 г., стр.42, рис. 2.1), принятая авторами за прототип. Конструкция прототипа позволяет за счет постоянного весового секундного расхода топлива выделить из суммарной кривой мощности дымообразования двигателя постоянную составляющую топлива и переменную - бронировки, т.е. получить при натурных испытаниях объективную дифференцированную информацию по дымообразующей способности твердого ракетного топлива и бронематериала. Недостатком конструкции такого заряда является невозможность объективной сравнительной оценки дымообразования различных бронематериалов в идентичных условиях по уровню внутри баллистических характеристик (давление, температура в камере сгорания) и параметрам окружающей среды (влажность, температура, барометрическое давление). Этот недостаток устраняется в конструкции заряда с комбинированным (состоящим из нескольких участков) бронепокрытием из различных бронематериалов. Такой заряд позволяет испытать различные бронематериалы в одинаковых условиях, однако в связи с низкой термостойкостью некоторых классов бронематериалов он обладает низкой живучестью. Кроме того, при работе такого заряда происходит прогрев бронепокрытия с его внешней стороны, что влияет на скорость уноса и разложения бронематериалов. Низкая живучесть (термостойкость) некоторых классов исследуемых бронематериалов и наличие прогрева с внешней стороны бронепокрытий приводит к нелинейному характеру процесса дымообразования, что существенно затрудняет выделение составляющих мощности дымообразования и снижает достоверность получаемых результатов.

Технической задачей предлагаемого изобретения является разработка конструкции модельного заряда твердого топлива для определения дымообразования бронематериалов в натурных условиях РДТТ, обеспечивающей повышение достоверности определяемых характеристик дымообразования при одновременном повышении эффективности (производительности) испытаний.

Сущность изобретения заключается в нанесении на цилиндрическую шашку торцевого горения с бронировкой по одному из торцов и по цилиндрической поверхности, поверх оцениваемых бронематериалов, которыми забронирована цилиндрическая поверхность шашки, пассивного монолитного бронепокрытия из термостойкого материала, с низкой теплопроводностью, например, на основе эпоксидной смолы. При этом толщину каждого из участков оцениваемых бронепокрытий (δi) выполняют не менее величины δi > Viti,

где V1 - скорость разложения (уноса) i-го бронематериала;

ti - продолжительность воздействия продуктов сгорания на i-й бронематериал, отсчитываемая от момента достижения фронтом горения заряда стыка между (i-1) и i-м участками.

Выполнение вышеуказанного условия позволяет обеспечить монотонный, запрограммированный процесс дымообразования каждого из бронематериалов. Для удобства сравнения уровня дымообразования различных бронематериалов участки бокового бронепокрытия могут быть выполнены равной длины.

Новизну защищаемой конструкции модельного заряда характеризует комбинированная схема бронепокрытия, при которой исследуемые на дымность бронематериалы защищены от прогрева (и прогара) с внешней стороны монолитным термостойким покрытием, а необходимая в данном случае пассивная роль термостойкого покрытия (исключение его участия в дымообразовании) обеспечивается самими исследуемыми на дымность бронематериалами (за счет выполнения условия δi > Viti).

Существенными отличительными признаками предложенной конструкции являются:

1. Защитное монолитное бронепокрытие, наносимое поверх исследуемых бронематериалов, например эпоксидное.

2. Выполнение исследуемых бронепокрытий с толщиной не менее Viti.

3. Выполнение участков исследуемых бронепокрытий равной длины.

Достигаемый технический результат предлагаемого изобретения - повышение достоверности результатов при определении характеристик дымообразования бронематериалов, уменьшение трудозатрат (за счет сокращения затрат на изготовление модельных зарядов и их испытания), что обеспечивается наличием вышеуказанных отличительных признаков в конструкции модельного заряда.

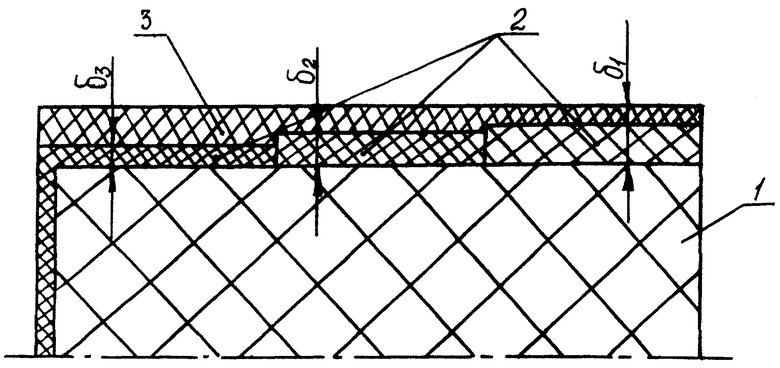

На чертеже приведена патентуемая конструкция модельного заряда:

1 - твердое топливо (шашка твердого ракетного топлива);

2 - исследуемые на дымность бронепокрытия;

3 - защитное монолитное бронепокрытие;

δ1, δ2, δ3 - толщина исследуемых бронепокрытий.

Конструкция патентуемого заряда включает бесканальную цилиндрическую шашку твердого топлива (1), бронированную по торцу и по боковой поверхности. При этом на боковую поверхность нанесено несколько исследуемых бронепокрытий (2) последовательно по длине заряда. Поверх исследуемых бронепокрытий нанесено защитное (пассивное) термостойкое бронепокрытие (3), например эпоксидное. При этом толщина каждого из исследуемых бронепокрытий выполнена с учетом условия δi > Viti.

При выгорании заряда топлива последовательно оголяется внутренняя поверхность участков бронепокрытий (2) и они вступают в процесс дымообразования. Как показали эксперименты, толщина защитного эпоксидного покрытия 3-4 мм практически исключает влияние прогрева с внешней стороны покрытия (со стороны застойной зоны ракетного двигателя) на унос исследуемых бронематериалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЫМООБРАЗОВАНИЯ РДТТ | 2002 |

|

RU2233991C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164616C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2259495C2 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| БРОНЕСОСТАВ | 2001 |

|

RU2179989C1 |

| ЗАРЯД ТВЕРДОГО ТОПЛИВА ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ УПРАВЛЯЕМОЙ РАКЕТЫ | 2002 |

|

RU2211352C1 |

| ЗАРЯД ТВЁРДОГО ТОПЛИВА | 2001 |

|

RU2208695C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2232284C2 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2213242C2 |

Модельный заряд твердого ракетного топлива для определения дымообразования бронематериалов содержит цилиндрическую шашку с бронировкой по одному из торцов и по цилиндрической поверхности. Цилиндрическая поверхность шашки забронирована участками из различных бронематериалов и дополнительно содержит монолитное бронепокрытие из термостойкого материала. Изобретение позволяет повысить достоверность определяемых характеристик дымообразования и снизить материальные затраты при проведении испытаний. 2 з.п. ф-лы, 1 ил.

| ШАПИРО Я.М | |||

| и др | |||

| Теория ракетного двигателя на твердом топливе | |||

| - М.: Воениздат, 1966, с.42, рис.2.1 | |||

| US 4118928 A, 10.10.1987 | |||

| US 4494764 A, 29.01.1985 | |||

| US 5280706 A, 25.01.1994 | |||

| US 5380570 A, 10.01.1995 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2138670C1 |

Авторы

Даты

2002-04-20—Публикация

2001-02-07—Подача