Изобретение относится к области ракетной техники, а именно к конструкции зарядов из твердого топлива, и может быть использовано при проектировании и отработке ракетных двигателей.

Общеизвестна и широко распространена конструкция заряда из твердого топлива (ТТ) для ракетного двигателя (РД) в виде цилиндрической шашки с бронированной наружной поверхностью и внутренним каналом звездообразной формы.

Такая конструкция описана, например, в книге М.Баррер и др. "Движение ракет". - М.: Издательство иностранной литературы, 1959, стр. 89-90.

Особенностью работы зарядов такой конструкции является то, что наружная поверхность, а в случае необходимости и торцы, должны быть надежно изолированы бронепокрытием для исключения горения по ним, чтобы обеспечить расчетный режим работы двигателя. Кроме того, в ряде случаев предусматривается требование обеспечения сохранности каркаса бронепокрытия после работы двигателя для исключения выброса как остатков твердого топлива, удерживаемого на бронепокрытии, так и самого бронепокрытия. Для уменьшения теплового воздействия на бронепокрытие между задним торцем заряда и двигателем предусматривают уплотнительные элементы, создавая таким образом между наружной поверхностью заряда и камерой застойную зону. Однако эти мероприятия не исключают воздействия на бронепокрытие движущегося газового потока, а следовательно, и более сильного теплового воздействия в момент заполнения застойной зоны газами при выходе двигателя на режим.

Это воздействие зависит также и от величины зазора между наружной поверхностью заряда и камерой. Чем больше зазор, тем больше воздействие на покрытие. Экспериментально установлено, что при небольших размерах зазора заряды, бронированные термопластичными материалами, например этилцеллюлозой, как указано в рассматриваемом источнике литературы, обеспечивают решение поставленных задач. При больших же зазорах бронепокрытие прогорает вдоль образующей по впадинам лучей, и его куски выбрасываются в конце работы двигателя вместе с остатками топлива, что также приводит к потере импульса тяги двигателя. Технологически, особенно для сравнительно крупных зарядов диаметром более 200 мм и длиной более 1500 мм, неизбежной эллипсности шашек, кривизны поверхностей, допусков на диаметры заряда и камеры, не удается обеспечивать требуемый из условия работоспособности зазор в застойной зоне.

Кроме того, уменьшение зазора приводит к увеличению перепадов давлений, возникающих при выходе двигателя на режим, что снижает надежность работы, а в определенных условиях может приводить к нерасчетной работе двигателя вследствие потери прочности конструкции от механического воздействия, особенно для зарядов, работающих в широком температурном диапазоне от минус 60 до плюс 60oС.

Таким образом, недостатком описанной конструкции с термопластичным бронепокрытием является его недостаточная стойкость к воздействию потока газов, что не обеспечивает сохранности бронепокрытия и, в итоге, требуемой работоспособности двигателя.

Известна конструкция РДТТ по заявке 2152999 от 01.06.73 г. (Франция), которая отличается тем, что слой бронирующей изоляции имеет в предсопловой зоне несколько отверстий, идущих от кольцевой щели к наружной поверхности топливного блока, заполненных огнеупорным уплотнительным веществом, препятствующим усадке и выбросу бронирующего слоя в конце процесса сгорания заряда.

Недостатком этой конструкции является то, что она требует определенной ориентации и расположения отверстий в бронировке, например, в случае заряда со звездообразным каналом для упрочнения мест бронепокрытия, подвергающихся более сильному воздействию газов со стороны впадин лучей. Кроме того, эта конструкция не защищает значительную часть покрытия заряда от эрозионного воздействия газов при заполнении застойной зоны, что также снижает надежность работы двигателя.

Известны ракетный двигатель и заряд твердого топлива с полимерной бронировкой по патенту США 3108433, кл. 60-35.6, заявленный 04.03.60 г. Бронировка представляет собой пористые слои (как правило, два) из органического полимерного материала, пропитанного эпоксидной смолой. Однако такая бронировка не обеспечивает работоспособность изделия в естественном климатическом диапазоне.

Известен способ изоляции внешней поверхности заряда твердого топлива по патенту Швейцарии кл. F 42 B 1/00, 560884, заявленный 20.09.73 г. (инф. РЖ Авиац. и ракетн. двигатели, 1975, 12.34.127П). Изоляция заряда производится путем обматывания его одним или несколькими слоями волокнистого материала. Для обматывания могут применяться волокна из полиамида, полиэфира, целлюлозы, которые для обеспечивания необходимых качеств могут смешиваться с асбестом, углеродом или металлами.

По сравнению с ранее применяемыми способами изоляции данное техническое решение обеспечивает более равномерное покрытие заряда, упрощает технологию его изготовления. Вышеизложенный способ по патенту 560884 принимается за прототип.

Недостатком прототипа является то, что при применении слоев волокнистого материала имеется большое количество стыков, большая их протяженность, а также расположение к образующей потока под углом, близким к 90o.

Наличие этих недостатков снижает уровень надежности заряда и бронепокрытия, увеличивает трудозатраты на бронирование по следующим причинам.

Из-за большой протяженности кромок трудно обеспечить покрытия по стыкам, которые создают ослабленные места, а расположение их под углом, близким к 90o к образующей, а также большая их протяженность, приводит к отрыву изоляционной ленты под воздействием потока газов, заполняющего застойную зону при выходе двигателя на режим. Кроме того, в процессе обмотки изоляционной лентой в шашке "замораживаются" сжимающие, со стороны наружной поверхности, напряжения. Нагрузки на топливную шашку, оставшиеся после процесса обмотки изолентой, снижают запас прочности цилиндрической шашки, которая после заполнения застойной зоны и выхода двигателя на режим подвергается сжимающим воздействиям, т.к. статическое давление в канале становится вследствие движения газов меньше, чем в застойной зоне.

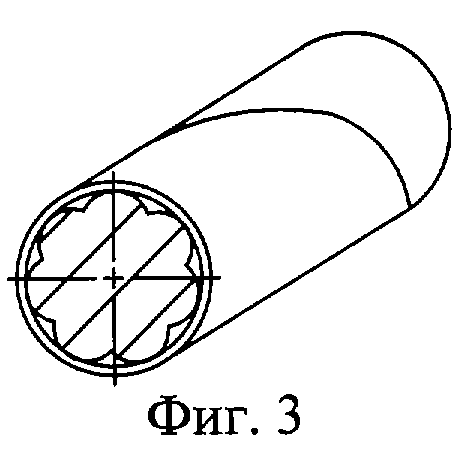

Задачей данного изобретения является создание заряда из твердого топлива, бронированного по наружной поверхности, требуемого высокого уровня надежности за счет исключения разрушения и выброса бронепокрытия в процессе эксплуатации и работы двигателя. Это достигается тем, что в известном заряде, выполненном с центральным сквозным каналом звездообразного сечения и бронировкой по наружной поверхности, состоящей из термопластичного и термостойкого покрытия, термостойкое покрытие имеет винтовую линию нанесения со стыком по винтовой линии с углом α к наружной поверхности в пределах от

до

где D - диаметр шашки;

L - длина заряда;

n - число лучей профиля канала.

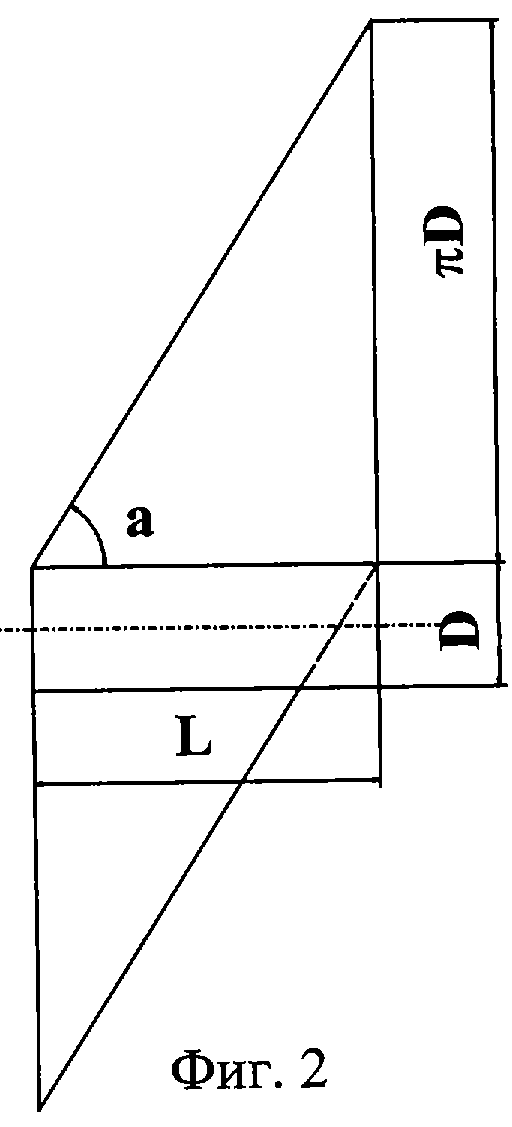

На фиг.1 изображен общий вид конструкции предложенного заряда из твердого топлива, состоящего из шашки со сквозным звездообразным каналом 1, термопластического бронепокрытия 2 и приклеенного к нему термостойкого покрытия в виде ткани 3, стык кромок которой расположен по винтовой линии. Угол наклона винтовой линии к образующей наружной поверхности шашки устанавливается в пределах от

до

и обеспечивается раскроем ткани, показанным на фиг.1 и 2 тонкими линиями в зависимости от числа n лучей канала, диаметра D и длины L шашки 1, бронированной термопластичным покрытием 2.

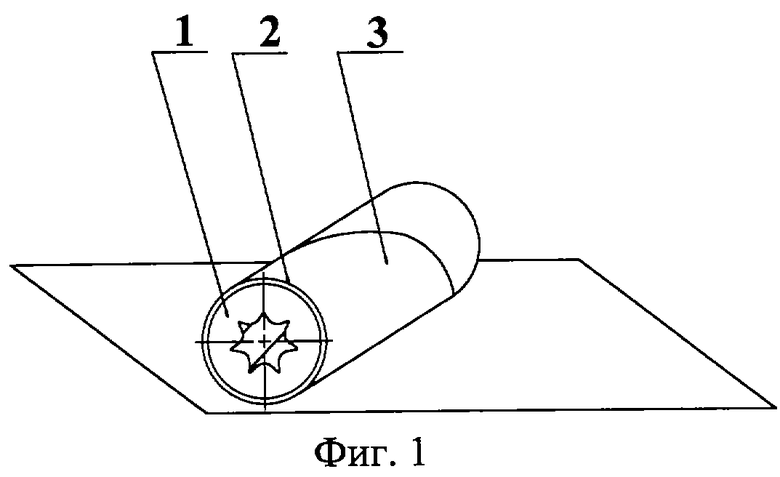

Вид заряда в конце работы с расположением остатков топлива относительно бронепокрытия и стыка кромок ткани показан на фиг.3.

В такой конструкции заряда термопластическая бронировка закрыта термостойким материалом по всей поверхности при винтовом расположении кромок, образующих стыковой шов под острым углом к образующей, а следовательно, к потоку газов, заполняющему застойную зону. В связи с этим кромки ткани на стыке не препятствуют проходу газов. Винтовое расположение шва при любом положении заряда позволяет большей части стыка кромок (ослабленного участка бронирования) сместиться из полости двигателя, где зазор в застойной зоне наибольший и воздействие газового потока максимальное. Минимальный угол выбирается из условия перекрытия по винтовой линии расстояния между соседними точками, где выгоревший свод по впадинам касается бронепокрытия. При этом даже в случае прогара термопластического покрытия по стыку, звездообразные остатки топлива на бронепокрытии не дадут каркасу из бронирующего покрытия разрушаться, т. к. при расположении шва по винтовой линии они будут удерживать ткань практически на всей длине шашки. Это предотвратит выброс остатков, а также образование поперечных составляющих тяги. Максимальный угол выбирается из условия отсутствия многоразового кольцевого охвата шашки термостойким покрытием (тканью), чтобы не создавать на шашку дополнительных сжимающих нагрузок. Таким образом, шашка менее нагружена при работе двигателя и более надежна из условия обеспечения ее прочности и стабильности внутрибаллистических характеристик двигателя.

Эффективность предлагаемой конструкции оценивалась натурными стендовыми испытаниями. При этом было установлено, что предложенная конструкция полностью обеспечила неразрушение шашки и бронепокрытия в широком температурном диапазоне: минус 60 - +60oС работы двигателя.

Таким образом, приведенные материалы показывают, что предлагаемая конструкция заряда обеспечивает надежную работу заряда и работает в более широком диапазоне температур, чем заряд, бронировка которого выполнена по известной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2195569C1 |

| МОДЕЛЬНЫЙ ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ДЛЯ ОПРЕДЕЛЕНИЯ ДЫМООБРАЗОВАНИЯ БРОНЕМАТЕРИАЛОВ | 2001 |

|

RU2181441C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ТЕРМОПЛАСТИЧНОГО ПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА БАЛЛИСТИТНОГО ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2217458C1 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164616C1 |

| ФОРМА ЛИТЬЕВАЯ | 2003 |

|

RU2248275C1 |

| ФОРМА ЛИТЬЕВАЯ | 2001 |

|

RU2209728C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2232284C2 |

| ВКЛАДНОЙ ЗАРЯД МЕДЛЕННОГОРЯЩЕГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2215722C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

Твердотопливный заряд для ракетного двигателя выполнен в виде шашки с центральным сквозным каналом звездообразного сечения и бронировкой по наружной поверхности. Бронировка состоит из термопластичного и термостойкого покрытия. Термостойкое покрытие имеет винтовую линию нанесения со стыком кромок под углом α к наружной поверхности заряда, выбираемым в пределах от arctg (πD/nL) до arctg (πD/L), где D - диаметр шашки; L длина заряда; n - число лучей профиля заряда. Изобретение позволяет обеспечить высокий уровень надежности заряда за счет исключения разрушения и выброса фрагментов бронировки и дегрессивно догорающих остатков топлива. 3 ил.

Твердотопливный заряд для ракетного двигателя, выполненный в виде шашки с центральным сквозным каналом звездообразного сечения и бронировкой по наружной поверхности, состоящей из термопластичного и термостойкого покрытия, отличающийся тем, что термостойкое покрытие имеет винтовую линию нанесения со стыком кромок под углом α к наружной поверхности заряда, выбираемым в пределах от arctg (πD/nL) до arctg (πD/L), где D - диаметр шашки; L - длина заряда; n - число лучей профиля заряда.

| Способ получения 3-(диалкилфосфорилтио)-фенотиазинов | 1975 |

|

SU560884A1 |

| US 3108433 А, 29.10.1963 | |||

| Термостатический клапан, в частности радиаторный клапан | 2013 |

|

RU2614651C2 |

| US 3316842 А, 02.05.1967 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| GB 1581080 А, 10.12.1980 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

| ФАХРУТДИНОВ И.Х | |||

| и др | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение, 1987, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

2003-07-20—Публикация

2001-08-29—Подача