Изобретение относится к области ядерной энергетики, касается, в частности, эксплуатации теплоэнергетического оборудования атомных и тепловых электростанций и может быть использовано в системе циркуляционного водоснабжения турбин.

В процессе эксплуатации теплоэнергетического оборудования происходит загрязнение конденсаторов низкого давления. Загрязнение конденсаторов с водяной стороны является наиболее частой причиной ухудшения вакуума. При этом ухудшение вакуума происходит вследствие увеличения термического сопротивления за счет загрязнения трубок. Важнейшей эксплуатационной задачей является предотвращение загрязнения конденсаторов паровых турбин, а в случае его возникновения - изыскание способов очистки конденсаторов с минимальными затратами труда и по возможности без ограничения нагрузки. Интенсивность загрязнения конденсаторов зависит в основном от качества охлаждающей воды. По своему характеру загрязнения могут быть разбиты на три группы: механические, биологические, солевые [1] . Обычно все эти типы загрязнений не встречаются в "чистом" виде, а загрязнение конденсатора носит комбинированный характер. Биологические загрязнения представляют собой отложения на внутренней поверхности трубок конденсатора живых простейших микроорганизмов и водорослей, называемых биологическими обрастаниями. Биологические обрастания вызывают значительное дополнительное сопротивление теплопередаче. При наличии благоприятных температурных условий бактерии и водоросли могут размножаться, вызывая увеличение толщины обрастания. В сильно загрязненных водах широко распространены зооглейные и нитчатые бактерии, ракушки дрейсены. Установлено, что уничтожение дрейсенов происходит при оптимальной температуре 40-50oС нагретой воды, при которой гибель дрейсены наступает менее чем за 3 минуты. Наличие в охлаждающей воде ракушек дрейсены вызывает обрастание входных решеток конденсаторов паровых турбин как входной, так и выходной камеры конденсатора. Обрастание на циркуляционных трактах Молдавской ГРЭС, в водоеме которой развивалась дрейсена, достигала толщины 25-50 мм и количество особей дрейсены до 90•103-200•103 на 1 м2 площади, омываемой водой. Наличие больших особей дрейсены в циркуляционном тракте вызывает постоянную угрозу закупорки трубок КНД, выводит из строя протекторную защиту, что ведет к снижению мощности турбин вплоть до их останова. Наличие дрейсены в циркуляционных трактах паровых турбин может вызвать отложение в трубках КНД кремневки из-за потери скорости в них. Требование наличия скорости прохождения охлаждающей воды не менее 2,5-3,0 м/с резко нарушается, и кремневка осаждается на внутренних поверхностях трубок КНД. Связующим элементом могут служить личинки и взрослые особи дрейсены, что, кстати, наблюдается на Курской, Смоленской АЭС и других тепловых станциях, работающих на пресной воде по замкнутой схеме. Наиболее экономичным и эффективным способом борьбы с дрейсеной является термический. Суть метода заключается в том, что закрепившиеся на поверхности трубочек личинки дрейсены или ее взрослые формы обрабатываются подогретой водой, в результате чего происходит перегрев тела моллюска и он погибает. Известная по литературным данным и рекомендуемая на основе проведенных в лабораторных условиях опытов температура горячей воды для гибели дрейсены установлена в пределах 45-50oС. Львовским отделением ТЭП совместно с Южным отделением ОРГРЭС и Молдавской ГРЭС установлено, что для уничтожения ракушек дрейсены оптимальная температура подогретой воды 40-45oС, при которой гибель дрейсены наступает меньше чем за 3 минуты. При наличии в охлаждающей воде железа наблюдается развитие железобактерий, которые способны очень быстро размножаться. Присутствие в воде сульфатов способствует появлению серобактерий и сульфатовосстанавливающих бактерий, которые к тому же могут способствовать интенсивной коррозии трубок. Заселение конденсаторных трубок микроорганизмами происходит постепенно и начинается с осаждения на них каких-либо механических частиц или водорослей. Установлено, что на чистой металлической поверхности латунных трубок микроорганизмы не поселяются, что может быть объяснено токсическим действием меди на микроорганизмы. Существенное влияние на интенсивность обрастания конденсаторных трубок оказывают температурные условия. Интенсивность обрастания трубок по ходам воды в конденсаторе также неодинакова и изменяется в зависимости от времени года. Все эти обстоятельства требуют разработки эффективных мероприятий по предотвращению и устранению биологических загрязнений конденсатора. Одним из таких способов является хлорирование циркуляционной воды. Хлор, растворенный в воде, оказывает на микроорганизмы токсическое действие, в результате чего жизнедеятельность бактерий оказывается подавленной. В таком состоянии они не размножаются, теряют способность удерживаться на трубках и смываются потоком воды, проходящей через трубки. Практика показывает, что для достижения желаемых результатов нет необходимости в непрерывном хлорировании циркуляционной воды. Вполне удовлетворительный эффект дает периодическая подача хлора. При этом металлическая поверхность латунных трубок активируется хлором и оказывает на микроорганизмы токсическое действие в перерывах между подачами хлора. Интервалы между периодами подачи хлора и длительность самих периодов подачи зависит от количества и видов содержащихся в воде растительных и животных организмов. Особым преимуществом химической очистки трубок от биологических отложений является то, что этот метод не требует ограничения нагрузки агрегата и может проводиться на ходу турбины. Этим же свойством обладает и широко применяющийся в последнее время у нас и за рубежом способ механической непрерывной очистки трубок резиновыми шариками. Этот метод заключается в непрерывной циркуляции через трубную систему определенного количества резиновых шариков, которые, касаясь внутренних стенок конденсаторных трубок, счищали бы приставшую к поверхности слизь. Из других способов очистки конденсатора на ходу турбины, применяющихся за рубежом, следует отметить гидравлический способ, заключающийся в том, что трубки поочередно промываются сильной струей воды, вытекающей из сопла. Сопло с помощью простого программирующего устройства автоматически перемещается внутри водяной камеры конденсатора, обеспечивая качественную промывку всех трубок.

Ближайшим аналогом заявленного изобретения является применяемый в последнее время, в особенности на крупных турбоустановках, для борьбы с биологическими отложениями метод термической сушки конденсаторов. Термическая сушка основана на том, что подавляющее большинство микроорганизмов, оседающих на трубках конденсатора, при температурах 40-60oС погибает в воздушной среде - высыхает [2]. Такой температуры легко добиться, искусственно ухудшив вакуум в конденсаторе на непродолжительное время. Эта операция легко выполнима и не представляет никакой опасности для турбоагрегата. В настоящее время предпочтение отдается "сухой" термической обработке. Этот способ заключается в том, что одна из половин конденсатора опоражнивается от циркуляционной воды. Температура отработавшего пара несколько повышается и поддерживается в допустимых пределах путем снижения нагрузки на турбоагрегате. За счет теплоты отработавшего пара отложения подсыхают, растрескиваются и отслаиваются от поверхности трубок. Отвод паров влаги происходит естественным путем через открытие люка водяных камер или принудительно путем продувки воздуха через трубную систему. Сухие отслоившиеся отложения обычно удаляются водой при быстром заполнении системы из напорного циркуляционного водовода. Скорость сушки может быть существенно увеличена при продувке трубок горячим воздухом с температурой 60-70oС. Подогрев воздуха, поступающего в конденсатор, может осуществляться в электрокалорифере.

Недостатком наиболее близкого аналога является то, что во время сушки турбина работает на ухудшенном вакууме с потерей экономичности и ограничением мощности. Снижение вакуума на турбинах атомных станций недопустимо.

Вакуум можно снизить:

- уменьшением или прекращением расхода воды через КНД турбины;

- обеспечением контролируемого присоса воздуха в систему;

- уменьшением расхода пара на сопло основных эжекторов.

Все это скажется на работе системы сжигания гремучей смеси. Так, например, увеличение присосов воздуха в вакуумную систему турбин увеличит скорость газовой смеси на УПАК, приведет к увеличению активных выбросов [Кюри/л] в трубу. Расстройство эжекторной группы вызовет снижение расхода присоса воздушной смеси из КПД турбин и тем самым будет способствовать накоплению гремучей смеси, что может привести к взрыву. Уменьшение расхода охлаждающей воды может привести к останову турбоагрегата по защите "по вакууму". При замкнутой вакуумной системе, имеющей выход на основные эжекторы, в систему сжигания гремучей смеси, эта опасная операция еще не удавалась никому на АЭС. В этом случае будет иметь место потеря вакуума из-за низких напоров, создаваемых циркуляционными насосами, т.к. остается без охлаждения верхняя половина КНД, что может привести к повышению температуры выхлопа турбоустановки > 90oС, что недопустимо. В отдельных случаях в результате появления добавочных термических напряжений в трубках могут образоваться трещины, нарушиться плотность вальцовочных соединений. Кроме того, для реализации данного способа необходимо иметь внешний нагреватель - электрокалорифер. В условиях АЭС трудно обеспечить размещение всех элементов схемы, включающей электрокалорифер и трубопроводную арматуру. Рекомендованный интервал температур горячего воздуха 60-70oС по условиям безопасности АЭС не приемлем.

Задача, решаемая изобретением, заключается в упрощении способа очистки трубок конденсаторной установки и обеспечении его безопасного применения на АЭС без значительного снижения нагрузки на турбине и потери вакуума.

Сущность изобретения состоит в том, что в способе очистки трубок конденсаторной установки турбоагрегата, содержащей несколько конденсаторов низкого давления, путем воздействия на биологические загрязнения теплоносителем, нагретым выше температуры жизнеспособности микроорганизмов, предложено один из конденсаторов путем программных переключении задвижек перевести в режим, обеспечивающий нагрев воды в нем до 40-50oС, которую затем направить на вход промываемого конденсатора.

При указанных температурах промывочной воды время промывки конденсатора находится в интервале 3-20 минут. В области низких температур теплосодержания охлаждающей воды и конденсата i1 вод, i2 вод, ik численно равны их соответствующим температурам t1 вод, t2 вод, tk. Исходя из вышеизложенного можно написать уравнение теплового баланса таким образом:

Dk(i2-tk)=W(t2 вод-t1 вод),

где: Dk - количество пара, поступающего в конденсатор, [кГ/ч] или [Т/ч];

W - количество охлаждающей воды, [кГ/ч] или [Т/ч];

i2 - теплосодержание отработанного пара [Ккал/кГ];

t1 вод, t2 вод - температура воды на входе и выходе из конденсатора [oС];

tk - температура уходящего конденсата [oС].

Отсюда нагрев воды в конденсаторе Δt = t

где: m= W/Dk [кГ/кГ] или [Т/Т] - кратность охлаждения (отношение количества охлаждающей воды [кГ] на конденсацию 1 кГ отработавшего пара).

В среднем с погрешностью в 2% можно принять равным 520 Ккал/кГ, тогда Δt = 520/T и температура уходящей воды определяется как:

t2 вод=t1 вод+520/T.

Из последней формулы ясно, что чем ниже кратность охлаждения, тем выше температура воды на выходе из конденсатора.

Регулировку температуры охлаждающей воды на выходе из конденсатора, в котором нагревается вода, можно производить программным переключателем задвижек, ведя контроль за температурой воды на выходе по штатному прибору. При достижении температуры воды 40-50oС программное переключение затворов прекращается и вода направляется в промываемый КНД. По сути дела, открыв вышеуказанные затворы, мы уменьшаем кратность охлаждения "m".

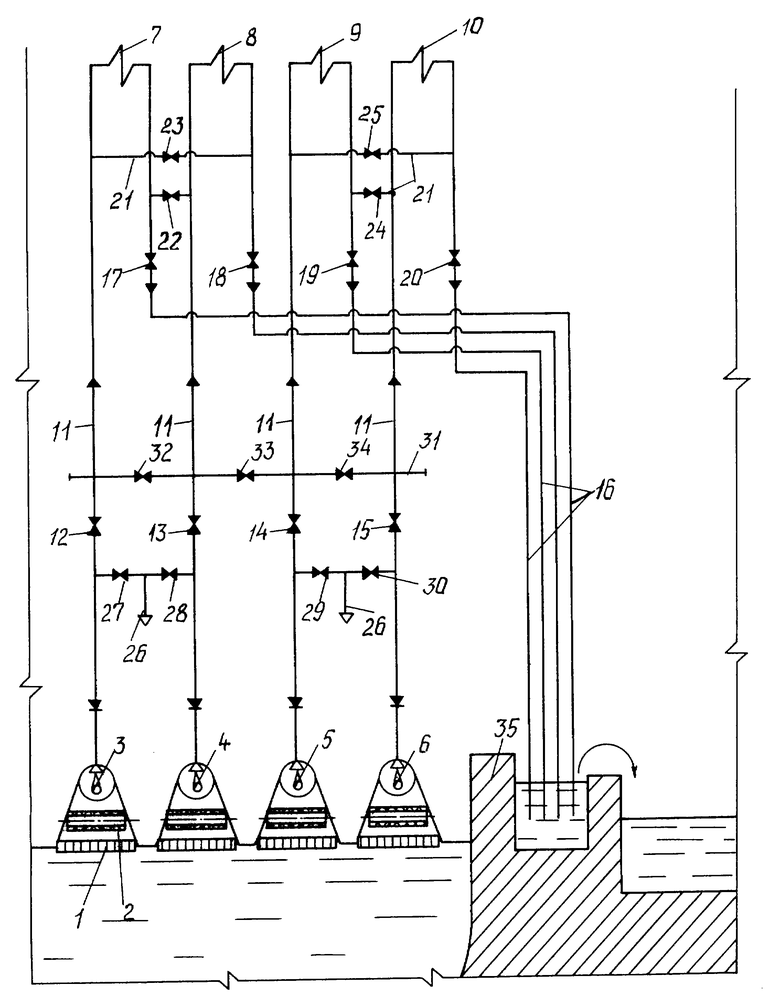

Предлагаемое техническое решение проиллюстрировано графическим материалом. На чертеже представлена принципиальная схема системы циркуляционного водоснабжения турбины атомной электростанции. Схема циркуляционного водоснабжения турбины фиг.1 содержит: 1, 2 - водоочистные устройства (1 - неподвижные, 2 - подвижные сетки); 3-6 - циркуляционные насосы; 7-10 - конденсаторы; 11 - напорные водоводы подачи охлаждающей воды от ЦН 3-6 к конденсаторам 7-10; 12-15 - запорная арматура (ЗА) на напорных водоводах 11; 16 - сбросные водоводы от конденсаторов 7-10 охлаждающей воды; 17-20 - ЗА на сбросных водоводах 16; перемычки 21 между напорными водоводами 11 каждого конденсатора 7-10 и сбросными водоводами 16 смежного конденсатора 7-10 с установленными регуляторами расхода (запорной арматурой) 22-25 на них; линии холостого сброса 26 воды от ЦН 3-6 с установленной на них ЗА 27-30; коллектор 31, соединяющий напорные водоводы 11 ЦН 3-6 между собой с установленной на нем ЗА 32-34; отводящий канал 35 с сифонным устройством.

Способ очистки трубок конденсаторной установки турбоагрегата осуществляют следующим образом фиг. 1. Рассмотрим работу на примере промывки КНД 7. Промывку осуществляют в несколько этапов:

- переводят работу КНД на блочную схему, т.е. 1 ЦН - 1 КНД, для этого закрывают ЗА 32-34;

- промывают напорный водовод 11 от ЦН 4 - открывают ЗА 22, при этом вода поступает от ЦН 4 по водоводу 11, ЗА 13, перемычке 21 с ЗА 22, ЗА 17 в сбросной водовод 16 от КНД 7;

- промывают КНД 7 обратным потоком, для этого открывают ЗА 23, закрывают ЗА 17, 12, при этом вода идет по водоводу в КНД 8 прямым потоком через ЗА 13, до ЗА 32 по перемычке 21 через ЗА 22, обратным потоком через КНД 7 по водоводу 11 и до ЗА 12, по перемычке 21 и ЗА 23 в сбросной водовод 16 от КНД 8 и через ЗА 18 и сбросной водовод 16 в отводящий канал 35;

- закрывают ЗА 18, 22, открывают ЗА 17 - вода поступает от ЦН 4 по водоводу 11 через ЗА 13 на КНД 8, в сбросной водовод 16, затем по перемычке 21, ЗА 23 на КНД 7 и на сброс через ЗА 17 по водоводу 16 в отводящий канал 35;

- промывают КНД 7 подогретой водой в течение от 3 до 5 минут, для этого постепенно открывают ЗА 22 до тех пор, пока температура на выходе из КНД 8 не достигнет 40 - 50oС, затем промывают КНД 7 по схеме: ЦН 4 - водовод 11 - ЗА 13 - водовод 11 - КНД 8 - сбросной водовод 16 - перемычка 21 - ЗА 23 - перемычка 21 - водовод 11 - КНД 7 - сбросной водовод 16 - ЗА 17 - по водоводу 16 в отводящий канал 35.

После промывки восстанавливают штатную схему:

- пускают КНД 3 на холостой ход по схеме: КНД 3 - водовод 11 - ЗА 27 - водовод холостого сброса 26;

- открывают ЗА 12, 17, вода идет по схеме: КНД 3 - ЗА 12 - водовод 11 - КНД 7 - ЗА 17 - сбросной водовод 16 в отводящий канал 35;

- открывают ЗА 18, закрывают ЗА 22, 23 - схема восстановлена, работа КНД в штатном режиме.

Способ позволяет эффективно бороться с биологическими загрязнениями.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Б.М.Трояновский, Г.А.Филиппов, А.Е.Булкин. Паровые и газовые турбины атомных электростанций, Москва: Энергоатомиздат, 1985 г. , с. 204, 205, 211-213.

2. Б. Э. Капелович. Эксплуатация паротурбинных установок, Москва: Энергоиздат, 1985 г., с. 231-267.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2176771C1 |

| СПОСОБ ОЧИСТКИ ТРУБОК КОНДЕНСАТОРНОЙ УСТАНОВКИ ТУРБОАГРЕГАТА ОТ БИОЛОГИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2642994C1 |

| Устройство подачи и очистки циркуляционной воды для теплообменного оборудования | 2021 |

|

RU2776440C1 |

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 1998 |

|

RU2149333C1 |

| Система технического водоснабжения | 1983 |

|

SU1158700A1 |

| Установка для шариковой очистки трубок теплообменников | 1985 |

|

SU1285307A1 |

| Способ очистки трубок конденсатора | 1989 |

|

SU1671380A1 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1596203A1 |

| Способ очистки трубок конденсатора паровой турбины | 1989 |

|

SU1755028A1 |

| Система предотвращения загрязнения конденсатора паровой турбины | 1990 |

|

SU1791692A1 |

Изобретение относится к области ядерной энергетики, в частности к эксплуатации теплоэнергетического оборудования атомных и тепловых электростанций, и может быть использовано в системе циркуляционного водоснабжения турбин. Для очистки установки, содержащей несколько конденсаторов низкого давления, воздействуют на биологические загрязнения теплоносителем, нагретым выше температуры жизнеспособности микроорганизмов, при этом один из конденсаторов путем программных переключений задвижек переводят в режим, обеспечивающий нагрев воды в нем до 40-50oС, которую затем направляют на вход промываемого конденсатора. Способ позволяет эффективно бороться с биологическими загрязнениями. 1 ил.

Способ очистки трубок конденсаторной установки турбоагрегата, содержащего несколько конденсаторов низкого давления, путем воздействия на биологические загрязнения теплоносителем, нагретым выше температуры жизнеспособности микроорганизмов, отличающийся тем, что один из конденсаторов путем программных переключений задвижек переводят в режим, обеспечивающий нагрев воды в нем до 40-50oС, которую затем направляют на вход промываемого конденсатора.

| КАПЕЛОВИЧ Б.Э | |||

| Эксплуатация паротурбинных установок | |||

| - М.: Энергоатомиздат, 1985, с.205-206, 236-237 | |||

| RU 2058008 С1, 10.04.1996 | |||

| US 4600153 А, 15.07.1986. |

Авторы

Даты

2002-04-20—Публикация

2000-10-12—Подача