Предлагаемое изобретение относится к способу изготовления промышленной полиамидной нити путем профилирования из расплава полиамида при дозировании воды, причем нить из полиамида РА 6.6, состоящую из элементарных нитей с общим титром от 900 до 2100 децитекс и при прочности более 84 сН/текс, имеющую менее 1,5 утолщений на км, получают из расплава полиамида 6.6 с относительной вязкостью гранулята RV>75, измеренной в 90%-ной муравьиной кислоте по методу ASTM D 789-81, при содержании воды полимера после подачи воды перед экструдером, равном от 0,04 до 0,14 мас.%, а при скорости наматывания Vsp должно выполняться следующее условие:

Vsp=(Fto/Ftx)3•Vspo,

где Ft - прочность, сН/текс; Fto=84 сН/текс; Ftx - эффективное значение Ft , сН/текс; Vspo=2750 м/мин.

Также предлагаемое изобретение относится к способу изготовления промышленной полиамидной нити путем профилирования из расплава полиамида при дозировании воды, причем число утолщений при вязкости RV>90 гранулята, измеренной в 90%-ной муравьиной кислоте по методу ASTM D 789-81, влажности >0,06% и прочности Ft>90 сН/текс соответствует следующей формуле:

число утолщений Fl<(Ftx/Fto)3•Vspx/Vspo•Ttx/Tto (2),

где Tto - титр 940 децитекс; Ttx - титр при скорости наматывания Vspx.

Для промышленной нити наряду с прочностью и удлинением существенным показателем качества является уровень утолщений. При скорости наматывания более 2750 м/мин полиамидные промышленные нити имеют, как правило, слишком высокий уровень утолщений порядка более 1,5 утолщений на 1 км. Для уменьшения числа утолщений до настоящего времени вынужденно снижали скорость профилирования, что приводило к снижению производительности. Однако было установлено, что уровень утолщений наряду со скоростью профилирования и наматывания сильно зависит от содержания влаги в полимере полиамида, который подают в экструдер.

Известно смачивание полимера РА 6.6 перед экструдером или в расплаве. При этом целью является обеспечение постоянного качества расплава. При этом подача влаги происходит регулируемым образом с помощью увлажненного N2 или в виде непосредственного дозирования воды, причем давление расплава перед дозирующим насосом можно использовать в качестве параметра регулирования.

Влияние на физические свойства расплавляемых полиамидов посредством деполимеризации с помощью увлажнения известно из ЕР-В 0 092 898. В этом решении за счет добавки воды поддерживают постоянной вязкостью. Задачей является изготовление полимерного расплава с постоянными физическими свойствами. Таким образом, известен способ изготовления промышленной полиамидной нити путем профилирования из расплава полиамида при дозировании воды.

Задачей данного изобретения является создание способа изготовления промышленной нити РА 6.6 с прочностью по меньшей мере 84 сН/текс, которая при максимально быстрой обработке имеет минимальное число утолщений.

Поставленная задача решается тем, что в способе изготовления промышленной полиамидной нити путем профилирования из расплава полиамида при дозировании воды, согласно изобретению, нить из полиамида РА 6.6, состоящую из элементарных нитей с общим титром от 900 до 2100 децитекс и при прочности более 84 сН/текс, имеющую менее 1,5 утолщений на км, получают из расплава полиамида 6.6 с относительной вязкостью гранулята RV>75, измеренной в 90%-ной муравьиной кислоте по методу ASTM D 789-81, при содержании воды полимера после подачи воды перед экструдером, равном от 0,04 до 0,14 мас.%, а при скорости наматывания Vsp должно выполняться следующее условие:

Vsp=(Fto/Ftx)3•Vspo,

где Ft - прочность, сН/текс; Fto=84 сН/текс; Ftx - эффективное значение Ft , сН/текс; Vspo=2750 м/мин.

Согласно другому варианту выполнения изобретения также поставленная задача решается тем, что в способе изготовления промышленной полиамидной нити путем профилирования из расплава полиамида при дозировании воды согласно изобретению число утолщений при вязкости RV>90 гранулята, измеренной в 90%-ной муравьиной кислоте по методу ASTM D 789-81, влажности >0,06% и прочности Ft>90 сН/текс соответствует следующей формуле:

число утолщений Fl<(Ftx/Fto)3•Vspx/Vspo•Ttx/Tto (2),

где Tto - титр 940; Ttx - титр при скорости наматывания Vspx.

Преимущество заключается в низком уровне утолщений, который при применении сухого полимерного гранулята РА 6.6 можно достичь только при более низких скоростях профилирования из расплава.

Особенно предпочтительным является содержание воды в полимерном грануляте перед экструдером в диапазоне от 0,04 до 0,14 мас.%, в частности от 0,06 до 0,12 мас.%

Ниже приводится подробное описание изобретения на примере выполнения.

В полимер полиамида 6.6, дополнительно конденсированный до относительной вязкости (RV) около 93, перед экструдером добавляют различные количества воды, так что результирующая общая влажность полимера изменяется в интервале от 0,16 до 0,02%. Скорость наматывания составляет при всех добавках 2750 м/мин. Пропускная способность остается постоянной и равной 46 кг/час. Прочность Ft также остается постоянной и равной 85 сН/текс.

Измерение относительной вязкости гранулята проводится в 90%-ной муравьиной кислоте по методу ASTM D 789-81.

Испытание на утолщения проводится прибором Warpstop 4050 фирмы Protechna, ФРГ. Оцениваются 24 намотки за одно испытание.

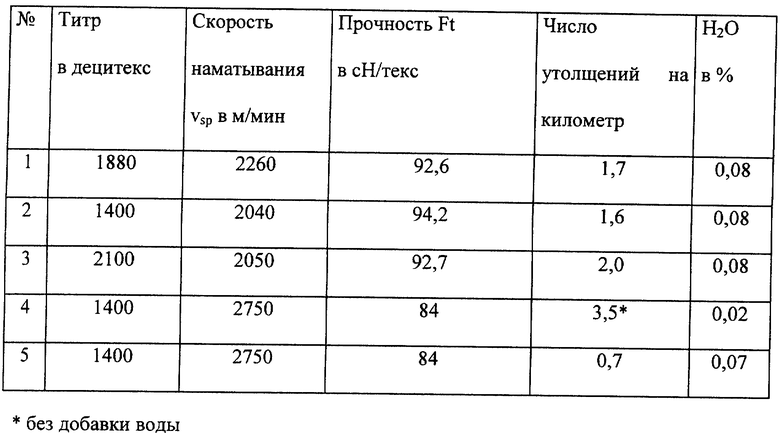

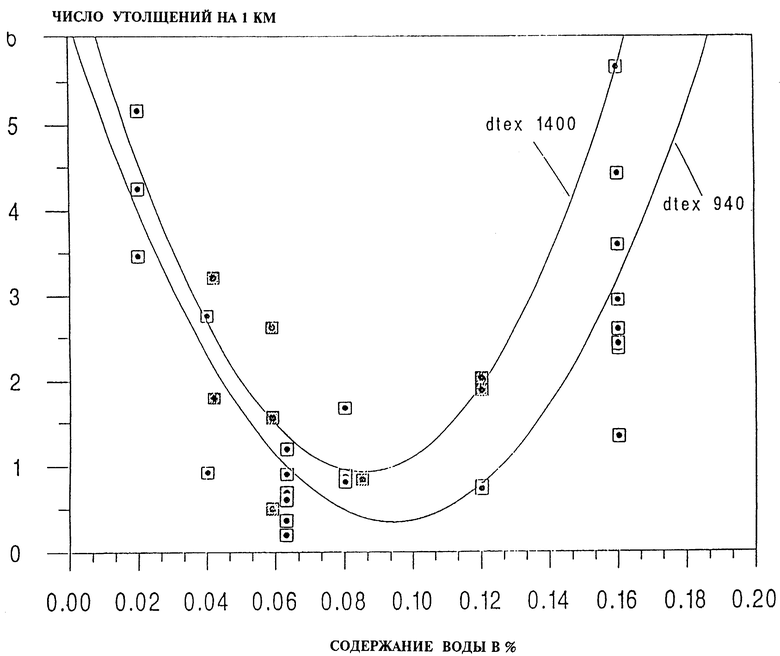

Результаты приведены в таблице. На чертеже график зависимости числа утолщений от содержания воды в полимерном грануляте РА 6.6 перед расплавом. Кривая 1 показывает зависимость при титре 940 децитекс с относительной вязкостью RV, равной 93, и пропускной способностью 46 кг/час; кривая 2 показывает изменение числа утолщений при тех же условиях для титра 1400 децитекс, причем ее ход по тенденции аналогичен ходу кривой 1.

Как далее следует из чертежа, число утолщений при увеличивающемся содержании воды подаваемого полимера сперва резко уменьшается. При содержании воды 0,02%, т. е. влажности после сушилки, при скорости наматывания 2750 м/мин число утолщений составляет 5 утолщений на километр. При содержании воды около 0,09% неожиданным образом достигаются, в отношении утолщений, минимальные величины. При далее повышающемся содержании воды число утолщений снова резко возрастает.

Другие примеры приведены в таблице.

Приведенные в примерах 1-3 нити являются нитями SHT (очень прочными на разрыв), в то время как приведенные в примерах 4 и 5 нити являются нитями НТ (прочными на разрыв). Во всех примерах использовался полимер с относительной вязкостью RV гранулята, равной 93.

Отсюда следует, что число утолщений менее 1,5 утолщений на 1 км достигается при содержании воды от 0,04 до 0,14 мас.%, а менее 1 утолщения на 1 км - при содержании воды от 0,8 до 0,11 мас.% Полиамидная нить согласно изобретению имеет по сравнению с уровнем техники на половину меньшее число утолщений. Нить пригодна предпочтительно для изготовления кордовых тканей, включаемых в резину, например для конвейерных лент, приводных ремней и автомобильных шин.

Изобретение относится к технологии получения синтетических нитей, в частности полиамидной нити РА 6.6, которая может быть использована для кордовых тканей, включаемых в резину, например для конвейерных лент, приводных ремней, автомобильных шин. Нить получают из расплава полиамида 6.6 с относительной вязкостью гранулята RV>75, измеренной в 90%-ной муравьиной кислоте по методу ASTM D 789-81. Содержание воды в полимере после подачи воды перед экструдером составляет 0,04-0,14 мас. %. Скорость наматывания Vs.p.= (Fto/Ftx)3•Vspo, где Ft - прочность, сН/текс; Fto=84 cН/текс; Ftx - эффективное значение Ft; Vspo=2750 м/мин. Нить может иметь при вязкости гранулята RV>90, влажности >0,06% и прочности Ft>90 cН/текс, число утолщений FI<(Ftx/Fto)3•Vspx/Vspo•Ttx/Tto, где Tto - титр 940 децитекс; Ttx - титр при скорости наматывания Vspx. Таким образом, получена промышленная нить, имеющая высокую прочность с минимальным числом утолщений. 2 с.п. ф-лы, 1 ил. , 1 табл.

Vsp= (Fto/Ftx)3•Vspo,

где Ft - прочность, сН/текс;

Fto= 84 cН/текс;

Ftx - эффективное значение Ft, сН/текс;

Vspo= 2750 м/мин.

число утолщений Fl<(Ftx/Fto)3•Vspx/Vspo•Ttx/Tto,

где Tto - титр 940 децитекс;

Ttx - титр при скорости наматывания Vspx.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| WO 9305097 А, 18.03.1993 | |||

| УСТРОЙСТВО для НАМОТКИ нитит •'^.~:f~^f"^.\-" Е;. '^^ 1.~ i»-- -..-• ; >&ш^т^' | 0 |

|

SU382569A1 |

| Способ получения полигексаметиленадипамидного волокна | 1983 |

|

SU1597110A3 |

| SU 1827000 А3, 07.07.1993. | |||

Авторы

Даты

2002-04-27—Публикация

1997-09-22—Подача