Изобретение относится к способу одноступенчатой вторичной конденсации поликонденсатов, в частности гранулята полиамида 6.6, в реакторе с вихревым слоем при использовании азота (N2) в качестве газа-носителя.

Для получения филаментов из поликонденсатов для промышленной пряжи в целях установки степени полимеризации требуется дополнительная термическая обработка в твердом состоянии, которая общеизвестна под названием вторичной конденсации. При вторичной конденсации полиамида 6.6 обычно полиамид в виде гранулята подвергают обработке в вакууме при повышенной температуре или через гранулят пропускают инертный газ, как правило сухой азот. Часть содержащего влагу и загрязнения инертного газа после прохождения продувается через слой гранулята. В круговороте инертного газа часто находятся агрегаты для удаления влаги, как например, низкотемпературный осадок, силикагель или молекулярные сита, для сушки полимера.

Все известные способы вторичной конденсации полиамида 6.6 нуждаются в очень большом времени вторичной конденсации, как правило более 20 ч.

При вторичной конденсации в твердом состоянии начинают как правило с гранулята, который высушен не полностью. Установка влажности в полиамидном грануляте путем добавки воды известна. Так, например, при способе согласно европейскому патенту EP-A-0092898 вначале проводят поликонденсацию в течение по меньшей мере двух часов, а затем во время фазы кондиционирования непосредственно перед расплавлением в экструдере добавляют в полиамид определенное количество воды. При известном способе содержание воды в полимере перед экструдированием должно быть установлено, по возможности, более точно. Добавление воды на охлажденный гранулят или в горячий экструдер имеет, однако, те недостатки, что дозировка может колебаться или также могут возникнуть нежелательные колебания температуры. Как правило частичные потоки идут от экструдера на многие позиции, которые должны прерываться, например, при смене фильер, так что дозировку воды следовало бы приводить в соответствии с требуемой. Как добавка вручную, так и дозировки с помощью насоса является очень неточной, если требуется исключить колебания в получающемся филаменте.

Задачей изобретения является удаление простым способом из данного полимера содержащуюся (в нем) воду, которая улетучивается из полимера при нагревании гранулята.

Другая задача состоит в том, чтобы отводить получающуюся реакционную воду.

Дальнейшая задача состоит в том, чтобы охлажденному полимеру сообщать определенное заданное содержание влаги. Согласно изобретению, можно таким образом отказаться от добавки воды перед экструдером.

Дальнейшая задача состоит в том, чтобы содержание влаги можно было устанавливать в широком диапазоне.

Дальнейшая задача состоит в том, чтобы удалять содержащиеся в газе-носителе мономеры, олигомеры и загрязнения.

Другая задача состоит в том, чтобы предотвратить ненужный расход азота, который идет на то, чтобы влажный азот заменить на сухой азот.

Данная задача решается, согласно изобретению, благодаря тому, что частичный поток газа-носителя с температурой 20-230oC отводится из главного потока и проводится через загруженную водой газоочистную колонну таким образом, чтобы частичный поток кондиционированного газа-носителя с точкой росы 10-80oC (100%-ная относительная влажность) возвращался в основной поток газа-носителя.

Существенное преимущество следует видеть в том, что при вводе горячего частичного потока газа-носителя в воду при охлаждении прежде всего в воде отделяются все конденсируемые и ресублимируемые составные части, как, например, олигомеры. Одновременно температура очищенного таким образом газа-носителя автоматически задается уровнем температуры воды в очистной колонне, благодаря чему можно очень точно установить также точку росы обратного потока к реактору (насыщение). Точка росы в реакторе сама по себе с увеличением времени процесса приравнивается к температуре головной части скруббера.

Это имеет далее то особое преимущество, что очень просто осуществить регулирование. В самом реакторе с кипящим слоем можно, таким образом, с помощью точки росы очень простым способом регулировать влажность гранулята во время всего процесса вторичной конденсации при постоянных соотношениях давления.

При входе газа-носителя с температурой 20-230oC, предпочтительно 40-200oC, в газоочистную колонну он охлаждается и при формовании из расплава выдает вредные вещества, как, например, мономеры и олигомеры. Выходящий очищенный и насыщенный водяным паром газ-носитель при выходе из газоочистной колонны имеет температуру 10-80oC, в частности 13-40oC, предпочтительно 13-30oC, что в каждом случае находится в соответствии в числовом выражении с точкой росы.

Для того чтобы после законченной вторичной конденсации, определяемой по относительной вязкости полимера, горячий гранулят смог впитать желаемое количество воды, во время фазы охлаждения гранулята в реакторе с вихревым слоем подача газа-носителя из кондиционированного частичного потока прерывается и лишь основной поток продолжает циркулировать при выключенном нагревании или охлаждении. После достижения желаемой температуры выгрузки содержание влаги в полимере уже установилось настолько быстро, что гранулят может тотчас же выгружаться. Конечная влажность гранулята составляет, в зависимости от использованной точки росы, от 0,025 до 0,08%, предпочтительно от 0,03 до 0,07%. Таким образом, с помощью точки росы можно в каждом случае регулировать желаемое содержание влаги в грануляте.

Неожиданно было найдено, что влажность гранулята в конце процесса вторичной конденсации, т.е. после фазы охлаждения, зависит лишь от точки росы газа-носителя. Точка росы в свою очередь зависит лишь от условий, в частности от температуры очистки в газоочистной колонне.

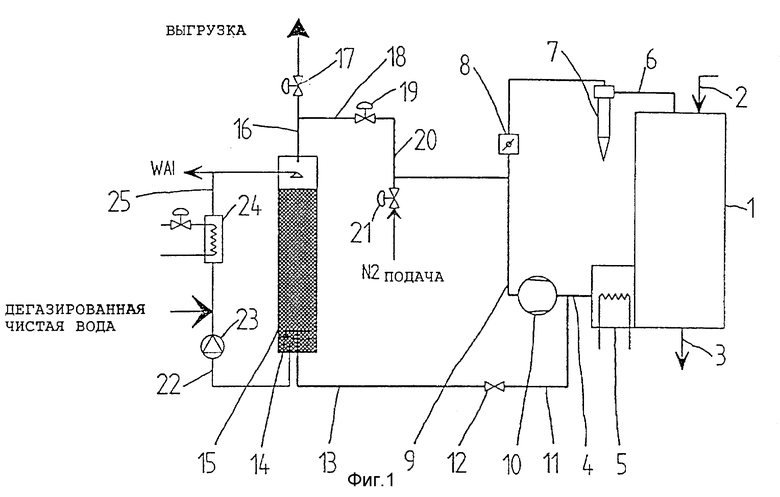

Способ согласно изобретению описан более подробно на основе чертежа, где:

на фиг. 1 - схема способа согласно изобретению;

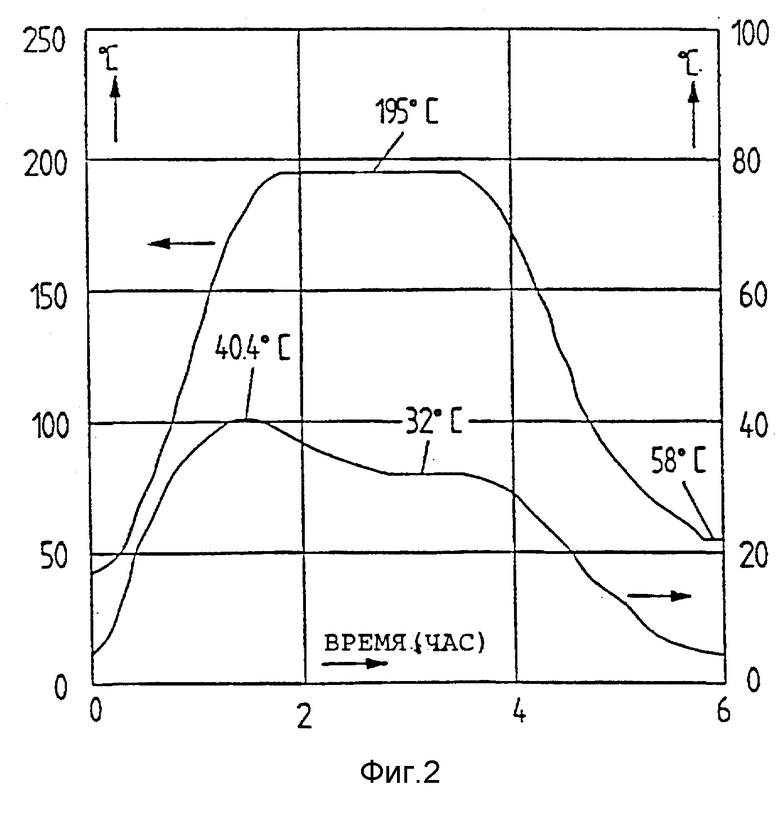

на фиг. 2 - кривые протекания процесса вторичной конденсации и охлаждения по способу согласно изобретению.

Реактор 1 с вихревым слоем снабжен загрузочным отверстием 2 для подлежащего обработке полимера и отверстием 3 для выгрузки вторично конденсированного полимера. В нижней части реактора 1 с вихревым слоем предусмотрен напорный трубопровод 4 для подачи газа-носителя через теплообменник 5. Отвод газа-носителя осуществляется в верхней части реактора 1 с вихревым слоем через трубопровод 6, циклонный отделитель 7. Между частью 9 трубопровода и теплообменником 5 вмонтирован вентилятор. В напорный трубопровод 4 впадает другой трубопровод 11, который через клапан 12 ведет в часть 13 трубопровода, который газораспределительным устройством 14 на своем нижнем конце впадает в газоочистную колонну 15. Газоочистная колонна 15 в своей верхней части имеет трубопровод 16, который перекрывается регулировочным клапаном 17. Часть 18 трубопровода ведет от трубопровода 16 через другой регулировочный клапан 19 и трубопровод 20 в часть 9 трубопровода потока газа-носителя. В трубопроводе 20 предусмотрен регулировочный клапан 21 для подачи азота. К газоочистной колонне 15 относится регулируемый по температуре охлаждающий водяной контур, состоящий из нижнего трубопровода 22, насоса 23, теплообменника 24 и верхнего трубопровода 25.

На фиг. 2 представлены кривые изменения температуры гранулята и точки росы во время нагревания, вторичной конденсации и охлаждения в соответствии со способом согласно изобретению. Показана температура гранулята и точка росы одной подвергаемой вторичной конденсации загрузки с заданным значением точки росы 32oC во время высокотемпературной фазы до выгрузки гранулята. Для лучшей наглядности левая ордината действительна для кривой 1; правая ордината - для кривой 2. Кривая 1 воспроизводит температуру гранулята, а кривая 2 - изменение температуры точки росы. Из кривых видно, что непосредственно перед тем, как гранулят достиг своей максимальной температуры 195oC, точка росы превзошла уже свою высшую метку около 40oC, после чего снижается и до вступления в фазу охлаждения проходит далее практически без изменения.

На производстве реактор 1 с кипящим слоем загружают гранулятом полиамида 6.6 с содержанием воды максимум 0,4%. Благодаря нагреванию влажный гранулированный полимер отдает воду, в результате гего возрастает точка росы газа-носителя. Вследствие этого точка росы газа-носителя может вначале быть слишком высокой. Если это имеет место, то с помощью газоочистной колонны воду отводят из главного цикла. Кипящий слой производится с помощью циркуляции газа-носителя, причем вентилятор 10 продувает газ-носитель при повышенном давлении через теплообменник 5 сквозь не показанное ситовое днище реактора с кипящим слоем 1 и гранулят. Давление снижается после циклонного отделителя 7, что также примерно соответствует предварительному давлению вентилятора 10. Одновременно от напорного трубопровода 4 отбирается частичный поток газа-носителя, имеющего температуру примерно 190oC, и через трубопроводы 11 и часть 13 трубопровода направляется в газораспределительное устройство 14. Газораспределительное устройство 14 насыщает газом содержащуюся в газоочистной колонне воду. При этом газ-носитель охлаждается, например, с 190 до 40oC. Температура воды в газоочистной колонне 15 регулируется с помощью теплообменника 24, причем из газоочистной колонны с помощью насоса 23 через трубопровод 22 отбирается вода, направляется через теплообменник 24 и в верхней части через трубопровод 25 с помощью распылительного устройства снова подается в газоочистную колонну 15. В газоочистной колонне 15 отделяются мономеры и олигомеры. Кондиционированный газ-носитель покидает газоочистную колонну 15 между 13 и 40oC через трубопровод 16 и через трубопровод 20 снова подается в основной цикл, трубопровод 9 перед вентилятором.

Пример 1. 4000 кг гранулята полиамида 6.6 нагревают в реакторе с общим объемом 90 м3 до температуры 195oC при турбулизации в соответствии с временной характеристикой, показанной на фиг. 2. Теперь частичный поток газа-носителя проходит через газоочистную колонну, причем температура воды составляет 32oC. Температура процесса поддерживается примерно в течение 2 ч, в течение которых точка росы устанавливается на желательное значение 32oC. Теперь частичный поток перекрывается и охлаждается. Во время фазы охлаждения содержащаяся в азоте вода абсорбируется ПА 6.6. После охлаждения конечная влажность гранулята составляет 0,055% при точности (определения) выше 0,003%.

Пример 2. Нагревают такое же количество полиамида 6.6 до 189oC при турбулизации в соответствии с временной характеристикой, подобной показанной на фиг. 1. Во время постоянной высокотемпературной фазы точка росы доходит до желательного и заданного температурой скруббера значения 13oC. Затем охлаждается. Получается конечная влажность в грануляте 0,033% при точности определения выше, чем ± 0,003%.

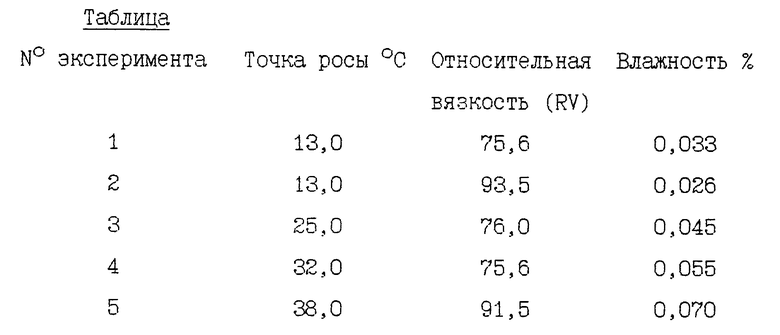

Результаты сведены в таблицу.

Из таблицы очевидно, что влажность в грануляте можно регулировать в широких пределах простым способом с помощью точки росы. Вязкость, напротив, изменяется в соответствии с временным циклом температуры гранулята.

В соответствии со способом согласно изобретению впервые стало возможным провести вторичную конденсацию и кондиционирование (установление желательной влажности в грануляте) в одной ступени способа. Получающиеся при вторичной конденсации газообразные побочные продукты, а также частицы пыли непрерывно удаляют из способа простым образом. В частности, унифицированное распределение влажности в грануляте достигается лишь с помощью установки уровня влажности в грануляте при высоких температурах. Далее, достигается также значительная экономия производственных расходов благодаря тому, что азот в качестве газа-носителя непрерывно рециркулируется, и следует покрывать лишь небольшие потери, которые могут возникнуть из-за негерметичности и температурных эффектов.

С помощью изобретения во время вторичной конденсации одновременно решаются многие ступени способа, касающиеся водного режима полимера. Благодаря этому можно не только отказаться от добавки воды перед экструдером, но и проводить одновременно такие ступени способа, как вторичную конденсацию, сушку, кондиционирование гранулята по влажности и отчасти удаление загрязнений, кроме того, можно также сэкономить значительные количества азота. В целом с помощью изобретения весь способ становится более эффективным и экономичным.

Изобретение применимо при получении филиментов для промышленной пряжи. Способ одноступенчатой вторичной конденсации поликонденсатов, в частности полиамида 6,6 гранулята в реакторе с вихревым слоем 1 при использовании азота N2 в качестве газа-носителя характеризуется тем, что от главного потока отводят частичный поток газа носителя с температурой 20 - 230oC и направляют через загруженную водой газоочистную колонну 15 так, что частичный поток кондиционированного газа-носителя с точкой росы 10 - 80oC (100%-ная относительная влажность) возвращают в основной поток газа-носителя. В фазе охлаждения гранулята подачу частичного потока газа-носителя прерывают. После охлаждения гранулят можно выгружать и непосредственно использовать дальше. Достигается желательная вязкость, а также важная для дальнейшей обработки точно определяемая влажность полимера. 2 з.п. ф-лы, 1 табл., 2 ил.

| Ротор короткозамкнутого асинхронного двигателя | 1945 |

|

SU92898A3 |

| Способ получения полиметафениленизофталамида | 1970 |

|

SU342479A1 |

| ПОЛУЧЕНИЯ ДЙФЕНИЛОЛПРОПАНПОЛИКАРБОНАТА | 0 |

|

SU191804A1 |

| Способ очистки полиоксиметиленов | 1982 |

|

SU1024458A1 |

| МЕХАНИЗМ ДЛЯ ПРИВОДА РОТОРА ОЧИСТНОЙ МАШИНЫ | 2007 |

|

RU2378059C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ И ЗОЛОТО | 2010 |

|

RU2443475C1 |

| Фишман К.Е | |||

| Производство волокна ""капрон" | |||

| - М.: Химия, 1976, с.286-287. | |||

Авторы

Даты

1999-06-27—Публикация

1995-12-27—Подача