Изобретение относится к области композиционных материалов и способов их получения.

Более конкретно, изобретение относится к применению звездообразного полиамида, предназначенного для пропитывания упрочняющего материала, находящегося, в частности, в форме нитей и/или волокон, и для выполнения роли термопластичной матрицы, в композиционных материалах.

Под нитью понимают непрерывную однофиламентную нить, многофиламентную нить, пряжу из волокон, получаемую из одного типа волокон или нескольких типов волокон в виде смеси. Непрерывная нить может быть также получена путем соединения нескольких многофиламентных нитей.

Под волокном понимают одну элементарную нить или совокупность элементарных нитей, разрезанных, разорванных или переработанных.

В области материалов с высокими рабочими характеристиками композиционные материалы занимают ведущее место благодаря тем рабочим характеристикам и выигрышу по массе, которые можно достигнуть с помощью этих материалов. Наиболее известные на сегодняшний день композиционные материалы с высокими рабочими характеристиками получают из термоотверждаемых смол, использование которых ограничено узкой сферой применения, главным образом в сфере авиации и автомобильного спорта, и причем продолжительность получения таких материалов составляет в лучшем случае около пятнадцати минут, как, например, при изготовлении лыж. Стоимость этих материалов и/или продолжительность их получения делают их неприемлемыми для использования в крупномасштабном производстве.

Для решения проблемы продолжительности их получения были предложены композиционные материалы с термопластичной матрицей. Как известно, термопластичные смолы имеют высокую вязкость, что представляет собой препятствие для пропитывания упрочняющего материала, состоящего обычно из очень плотных пучков многофиламентных нитей. При использовании имеющихся в продаже термопластичных матриц, в частности полиамидных матриц, возникают трудности в отношении упомянутого пропитывания либо из-за продолжительного времени пропитывания, либо из-за необходимости применения значительного давления для его осуществления. В большинстве случаев композиционные материалы, получаемые с помощью этих матриц, могут иметь микропустоты и непропитанные зоны. Эти микропустоты вызывают ухудшение механических свойств, преждевременное старение материала, а также создают проблемы, связанные с расслоением, если материал состоит из нескольких упрочняющих слоев.

Для улучшения пропитывания упрочняющих нитей матрицей и повышения адгезии между упрочняющими нитями и матрицей было предложено несколько методов.

Первый из этих методов состоит в использовании низкомолекулярных линейных полиамидов в качестве матрицы.

Так, в патенте Франции 2158422 описывается композитный лист, образованный полиамидной матрицей и упрочняющими волокнами типа стекловолокон. Получают полиамид путем поликонденсации е-капролактама с молекулярной массой от 3000 до 25000, полученный полиамид благодаря своей незначительной вязкости и, следовательно, незначительному поверхностному натяжению способен пропитывать надлежащим образом упрочняющие волокна и, таким образом, снизить появление микропустот в готовом продукте. В этом патенте описывается также способ формования этого композитного листа.

Однако использование полиамидов незначительных молекулярных масс в матрице имеет в качестве основного недостатка ухудшение механических свойств композиционного материала, особенно в отношении прочности на разрыв, устойчивости при удлинении и усталостной характеристики. В самом деле, при использовании композиционных материалов с высокими рабочими характеристиками, усиленных длинными волокнами, механические свойства этих композиционных материалов зависят от пластичности матрицы, которая передает напряжения в процессе упрочнения, и от ее механических свойств.

Другой путь, позволяющий улучшить пропитывание усиливающих волокон матрицей, состоит в использовании матрицы, находящейся в виде олигомера или низкомолекулярного форполимера, полимеризующегося путем реакции поликонденсации in situ.

Так, заявка на патент Франции А-2603891 относится к способу получения композиционного материала, образованного полиамидной матрицей, усиленной длинными упрочняющими волокнами. Эти волокна пропитывают полиамидным форполимером или олигомером, который имеет на каждом конце молекулярной цепи реакционно-способную группу, способную вступать во взаимодействие с другой молекулой олигомера или форполимера под действием нагревания, что приводит к удлинению полимерной цепи и получению высокомолекулярного полиамида. Олигомер или форполимер незначительной молекулярной массы должен быть жидким в расплавленном состоянии. Используемыми полиамидами предпочтительно являются полиамиды 6; 6,6; 6,10; 6,12; 11 и 12. Пропитанные волокна затем продавливают с волочением через формующую фильеру при высокой температуре для получения профилированных изделий.

Этот способ остается близким к классическим способам полимеризации, следовательно, имеет продолжительности циклов, несовместимые с темпом высокоскоростного производства. Если же продолжительность циклов изменить таким образом, чтобы сделать их приемлемыми для такого производства, то молекулярная масса получаемого полиамида, образующего матрицу, является слишком незначительной для того, чтобы матрица приобрела необходимые механические свойства.

В Европейском патенте В-0133825 описывается гибкий композиционный материал, состоящий главным образом из упрочняющего материала в форме жгута из параллельных непрерывных волокон, пропитанных термопластичным порошком, предпочтительно полиамидным порошком, и из термопластичной матрицы в виде оболочки вокруг жгута из непрерывных волокон, причем эта оболочка также может быть выполнена из полиамида. Этот композиционный материал характеризуется тем, что полимер, образующий термопластичную матрицу, имеет температуру плавления ниже или равную температуре плавления полимера, образующего термопластичный порошок, при этом образование оболочки вокруг покрытых порошком волокон осуществляют путем расплавления термопластичной матрицы, но без расплавления порошка, так, что этот порошок изолирует волокна от оболочки.

Недостатком применения термопластичного полимера в виде порошка является необходимость использования сложной аппаратуры, которая ограничивает количество получаемого композита. Следовательно, ясно, что этот способ малоприемлем для крупномасштабного производства.

В патенте США В-5464684 описывается гибридная нить, включающая сердцевину из смеси упрочняющих филаментов и филаментов из полиамида с низкой вязкостью, образующего матрицу. Эта центральная часть покрыта непрерывной нитью из полиамида, предпочтительно того же типа, что и полиамид, используемый для сердцевины. Используемым полиамидом является полиамид типа найлон 6 или найлон 6,6, однако он также может представлять собой найлон 6,6 Т, найлон 6,10, найлон 10 или полиамид на основе адипиновой кислоты и 1,3-ксилилендиамина. Упрочняющими филаментами являются углеродные волокна или стекловолокна.

Способ, используемый для получения такой гибридной нити, был применен для небольших производств, таких как изготовление теннисных ракеток. Однако трудно представить себе использование такого способа в большем масштабе.

Анализ уровня техники показывает, что характеристики композиционных материалов, направленные на улучшение пропитывания матрицы в упрочняющем материале, не отвечают требованиям либо с точки зрения механических свойств, либо с точки зрения продолжительности пропитывания в случае их применения для крупномасштабного производства изделий, в которых используют термопластичные композиционные материалы.

Целью настоящего изобретения, следовательно, является устранение указанных выше недостатков путем разработки изделия, являющегося предшественником композиционного материала, которое включает различные типы нитей и/или волокон, и, в частности, по меньшей мере упрочняющую нить и/или упрочняющие волокна и по меньшей мере нить и/или волокна, образующие термопластичную матрицу, которая обладает высокой текучестью в расплавленном состоянии, и обеспечивает очень хорошее пропитывание упрочняющих нитей и/или волокон во время образования композиционного материала. Такое изделие позволяет получать композиционный материал простым и быстрым способом термоформования.

Другой целью изобретения является создание композиционного материала, получаемого из этого изделия, который бы обладал высокими механическими свойствами.

Наконец, последней целью изобретения является создание композиционного материала при низких затратах на его производство путем применения аппаратуры, где используют низкие давления и сокращенные продолжительности циклов.

Для достижения этих целей изобретение относится к изделию, являющемуся предшественником композиционного материала, включающего полимерную матрицу и по меньшей мере упрочняющую нить и/или упрочняющие волокна, причем вышеуказанное изделие, включающее по меньшей мере упрочняющую нить и/или упрочняющие волокна и по меньшей мере нить и/или волокна полимерной матрицы, отличается тем, что:

- вышеуказанная упрочняющая нить и/или вышеуказанные упрочняющие волокна выполнены из усиливающего материала и содержат, в случае необходимости, часть из термопластичного полиамида;

- вышеуказанная нить и/или вышеуказанные волокна полимерной матрицы выполнены из термопластичного полиамида,

- вышеуказанный термопластичный полиамид вышеуказанной упрочняющей нити и/или вышеуказанных упрочняющих волокон и/или вышеуказанной нити и/или вышеуказанных волокон полимерной матрицы включает по меньшей мере один звездообразный полиамид, включающий:

- звездообразные макромолекулярные цепи, содержащие одно или несколько ядер и по меньшей мере три полиамидных ответвления или три полиамидных сегмента, связанных с ядром;

- в случае необходимости, линейные полиамидные макромолекулярные цепи.

Звездообразным полимером является полимер, включающий звездообразные макромолекулярные цепи и, в случае необходимости, линейные макромолекулярные цепи. Полимеры, включающие такие звездообразные макромолекулярные цепи, описываются, например, в патентах Франции 2743077 и 2779730, Европейских патентах 0682057 и 0832149. Эти соединения известны тем, что имеют более высокую текучесть по сравнению с линейными полиамидами.

Звездообразные макромолекулярные цепи включают ядро и по меньшей мере три полиамидных ответвления. Ответвления связаны с ядром с помощью ковалентной связи через амидогруппы или группы другой природы. Ядром является органическое или металлоорганическое химическое соединение, предпочтительно углеводородное соединение, включающее, в случае необходимости, гетероатомы, с которым связаны ответвления. Ответвлениями являются полиамидные цепи. Полиамидные цепи, образующие ответвления, являются предпочтительно цепями типа тех, которые получают путем полимеризации лактамов или аминокислот, например типа полиамида 6.

Звездообразный полиамид согласно изобретению включает, в случае необходимости, кроме звездообразных цепей, линейные полиамидные цепи. В этом случае массовое соотношение между количеством звездообразных цепей и суммой количеств звездообразных цепей и линейных цепей составляет 0,1-1, включая крайние значения. Предпочтительно оно составляет 0,5-1.

Согласно предпочтительному варианту осуществления изобретения звездообразный полиамид, то есть включающий звездообразные макромолекулярные цепи, получают путем сополимеризации смеси мономеров, включающей по меньшей мере:

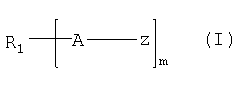

а) мономеры общей формулы (I):

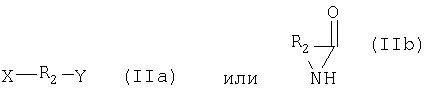

б) мономеры общих формул (IIa) и (IIb):

в) в случае необходимости, мономеры общей формулы (III):

в которых:

R1 означает линейный или циклический, ароматический или алифатический углеводородный радикал по меньшей мере с 2 атомами углерода, который может включать гетероатомы;

А означает ковалентную связь или алифатический углеводородный радикал, который может включать гетероатомы и содержит 1-20 атомов углерода;

Z означает первичную аминогруппу или остаток карбоновой кислоты;

Y означает первичную аминогруппу, если Х означает остаток карбоновой кислоты; или

Y означает остаток карбоновой кислоты, если Х означает первичную аминогруппу;

R2, R3, одинаковые или разные, означают алифатические, циклоалифатические или ароматические, замещенные или незамещенные углеводородные радикалы с 2-20 атомами углерода, которые могут включать гетероатомы;

m означает целое число от 3 до 8.

Под карбоновой кислотой понимают карбоновые кислоты и их производные, такие как ангидриды, хлорангидриды, эфиры и т.д.

Способы получения этих звездообразных полиамидов описываются в патентах Франции 2743077 и 2779730. Эти способы приводят к образованию звездообразных макромолекулярных цепей, возможно в смеси с линейными макромолекулярными цепями.

Если используют сомономер формулы (III), то реакцию полимеризации (поликонденсации) преимущественно осуществляют до достижения термодинамического равновесия.

Мономер формулы (I) также может быть смешан с расплавленным полимером во время операции экструзии.

Так, согласно другому варианту осуществления изобретения, звездообразный полиамид получают путем смешения в расплавленном состоянии, например, с помощью экструдера, полиамида типа тех, которые получают путем полимеризации лактамов и/или аминокислот, и мономера формулы (I).

Такие способы получения описаны в Европейских патентах 0682070 и 0672703.

Согласно частной характеристике изобретения радикалом R1 является либо циклоалифатический радикал, такой как четырехвалентный циклогексанонильный радикал, либо пропан-1,1,1-триильный радикал, пропан-1,2,3-триильный радикал.

В качестве других приемлемых согласно изобретению радикалов R1 можно назвать, в качестве примера, трехвалентные, замещенные или незамещенные, фенильные и циклогексанильные радикалы; четырехвалентные диаминополиметиленовые радикалы преимущественно с 2-12 метиленовыми группами, такие как происходящий от этилендиаминтетрауксусной кислоты (EDTA) радикал; восьмивалентные циклогексанонильные или циклогексадинонильные радикалы и радикалы, происходящие от соединений, образующихся при реакции полиолов, таких как гликоль, пентаэритрит, сорбит или маннит, с акрилонитрилом.

Преимущественно, в мономерах формулы (II) могут быть использованы по меньшей мере два разных радикала R2.

Радикалом А предпочтительно является метиленовый или полиметиленовый радикал, такой как этил, пропил или бутил; или полиоксиалкиленовый радикал, такой как полиоксиэтиленовый радикал.

Согласно конкретному варианту осуществления изобретения число m выше или равно 3 и преимущественно равно 3 или 4.

Реакционно-способной функциональной группой многофункционального соединения, обозначаемой символом Z, является группа, способная образовывать амидогруппу.

Соединение формулы (I) предпочтительно выбирают из 2,2,6,6-тетра(β-карбоксиэтил)циклогексанона, тримезиновой кислоты, 2,4,6-три(аминокапроновая кислота)-1,3,5-триазина и 4-аминоэтил-1,8-октандиамина.

Смесь мономеров, используемая для образования звездообразных макромолекулярных цепей, может содержать другие соединения, такие как регуляторы роста цепи, катализаторы, добавки, такие как светостабилизаторы, термостабилизаторы.

Полиамидная нить и/или полиамидные волокна, предназначенные выполнять роль матрицы, ниже будут называться "матричная нить" и/или "матричное волокно".

Звездообразный полиамид преимущественно имеет среднечисловую молекулярную массу, по меньшей мере равную 15000.

Преимущественно, когда упрочняющая нить и/или упрочняющие волокна содержат звездообразный полиамид, то он предпочтительно находится в форме полиамидной оболочки, которая покрывает упрочняющую нить и/или упрочняющие волокна.

Согласно одному варианту изобретения матричную нить и/или матричные волокна получают из смеси звездообразного полиамида и линейного полиамида.

Согласно другому варианту изобретения изделие, являющееся предшественником композиционного материала, также содержит по меньшей мере матричную нить и/или матричные волокна из линейного полиамида.

Согласно предпочтительной характеристике этим линейным полиамидом является алифатический и/или полукристаллический полиамид или сополиамид, выбираемый из группы, состоящей из РА 4,6; РА 6; PA 6,6; PA 6,9; PA 6,10; PA 6,12; PA 6,36; PA 11; PA 12, или полуароматический полукристаллический полиамид или сополиамид, выбираемый из группы, состоящей из полифталамидов, и смеси этих полимеров и их сополимеров.

Тогда преимущественно массовое отношение звездообразного полиамида в матричной нити и/или матричных волокнах составляет 0,4-1 и предпочтительно по меньшей мере равно 0,6.

Матричная нить и/или матричные волокна могут включать также все пригодные добавки, такие как средства для огнестойкой пропитки, разжижители, термо- и светостабилизаторы, воски, пигменты, структурообразователи, антиоксиданты, модификаторы ударной прочности или аналогичные и известные специалисту в данной области средства.

Упрочняющую нить и/или упрочняющие волокна преимущественно выбирают из углеродных нитей и/или углеродных волокон, стеклонитей и/или стекловолокон, арамидных и полиимидных нитей и/или волокон.

Согласно одному варианту этой характеристики упрочняющей нитью и/или упрочняющими волокнами являются натуральные нить и/или волокна, выбираемые из сизальных, конопляных, льняных нитей и/или волокон.

Изделие согласно изобретению преимущественно включает также порошковый материал, предшественник матрицы, которым может быть, например, полиамид.

Предпочтительно используют порошок с гранулометрией, составляющей 1-100 микрон.

Изделие согласно изобретению предпочтительно находится в форме непрерывных или разрезанных нитей, полос, матов, оплеток, тканей, трикотажа, холстов, материалов мультиаксиального переплетения, нетканых материалов и/или в виде комплексных материалов, включающих несколько вышеуказанных форм. В качестве примеров комплексного материала может быть холст в сочетании с нетканым материалом или непрерывными нитями.

Другим объектом изобретения является композиционный материал, получаемый из изделия, указанного выше, путем расплавления, по меньшей мере частичного, матричной нити и/или матричного волокна. Этот композиционный материал включает полимерную матрицу и упрочняющие нити и/или волокна.

Под частичным расплавлением понимают расплавление по меньшей мере части по меньшей мере одной матричной нити и/или одного матричного волокна.

Это расплавление может быть осуществлено путем термоформования при температуре, более или менее равной температуре плавления полимерной матрицы, и под давлением. Это расплавление позволяет достигать гомогенного пропитывания упрочняющих нитей и/или волокон матрицей.

Согласно предпочтительной характеристике полученный композиционный материал имеет степень упрочнения по массе 25-80%.

Еще одним объектом изобретения является композиционный полупродукт, получаемый по способу термоформования или каландрования вышеуказанного изделия, в процессе которого расплавляют, по меньшей мере частично, матричную нить и/или матричные волокна для пропитывания упрочняющей нити и/или упрочняющих волокон.

Еще более предпочтительно, этот композиционный полупродукт находится в форме пластин или полос.

Композиционный полупродукт состоит из промежуточного продукта, в котором упрочняющие нити и/или волокна пропитаны полимерной матрицей, находящейся в виде непрерывной фазы. Этот продукт еще не находится в своей окончательной форме.

Композиционный полупродукт нужно подвергать последней стадии формования методом формования или термоформования, которые известны специалисту в данной области, при температурах выше его температуры стеклования и ниже его температуры плавления, чтобы получить конечный продукт.

Еще одним объектом изобретения является конечный композиционный продукт, получаемый методом термоформования конечной формы вышеуказанного изделия, в процессе которого расплавляют, по меньшей мере частично, матричную нить и/или матричные волокна для пропитывания упрочняющей нити и/или упрочняющих волокон.

Обычно используемые методы термоформования осуществляют при низких давлениях (ниже 20 бар) и при температурах ниже 270εС и в течение короткого времени (менее 5 минут).

Другие детали и преимущества изобретения более ясно следуют из примеров, приводимых ниже только для иллюстрации и пояснения.

Используемая матрица: звездообразный полиамид 6, получаемый путем сополимеризации капролактама в присутствии 0,5 мол.% 2,2,6,6-тетра(Я-карбоксиэтил)циклогексанона согласно способу, описанному в патенте Франции 2743077, который включает примерно 80% звездообразных макромолекулярных цепей и 20% линейных макромолекулярных цепей, причем индекс текучести расплава, определяемый при температуре 275εС при нагрузке 100 г, составляет 55 г/10 минут.

Пример 1

Пластина в качестве полуфабриката, получаемая из звездообразного полиамида 6 и упрочняющих нитей

Осуществляют ряд опытов, исходя из многофиламентной нити звездообразного полиамида 6, имеющей титр по одиночному волокну 3-8 дтекс и удельную прочность около 15-20 сН/текс. Такую многофиламентную нить соединяют, во время операции мультиаксиального переплетения, с упрочняющей непрерывной углеродной нитью с высокими рабочими характеристиками, включающей 12000 филаментов, или с упрочняющей стеклонитью, имеющей титр 600 текс. Для достижения высокой текучести матрицы в расплавленном состоянии ткани мультиаксиального переплетения получают из элементарных слоев, определяемых следующим образом.

Элементарный слой:

слой №1: упрочняющая нить - ориентация: -45ε

слой №2: упрочняющая нить - ориентация:+45ε

слой №3: нить из звездообразного полиамида 6 (матрица) - ориентация: 90ε

Затем получают слоистый композит, помещая несколько элементарных слоев (от 2 до 10) полученной ткани в пресс-форму, имеющую форму пластины, под пресс с нагревающими плитами на время 1-3 минуты при давлении 1-20 бар и температуре выше температуры плавления звездообразного полиамида 6 (230-260εС). После охлаждения до температуры 50-60εС композит вынимают из пресс-формы. Содержание упрочняющего наполнителя тогда составляет 60-70 мас.%.

Высокая текучесть звездообразного полимера позволяет достигать хорошего пропитывания упрочняющего наполнителя матрицей, не вызывая ни потерь механических свойств, ни проблем в отношении усталостной прочности, которые возникают в случае низкомолекулярных полимеров. Механические свойства при изгибе сравнивают с такими же свойствами термоотверждаемого композита, получаемого из того же самого упрочняющего наполнителя и эпоксидной смолы (табл. 1.1 и 1.2).

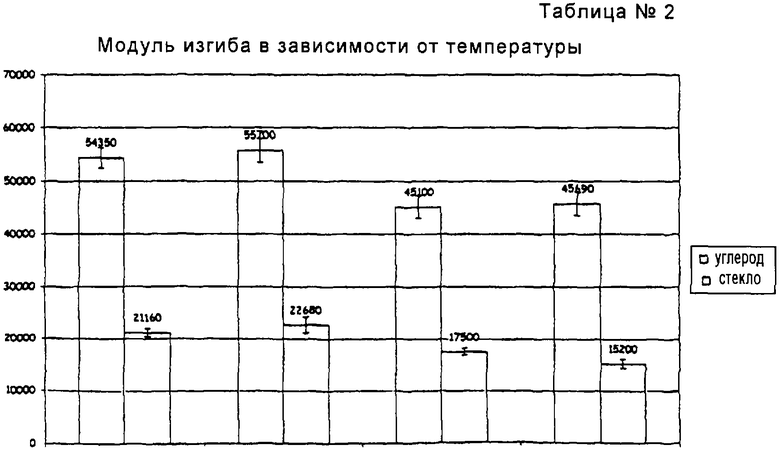

Использование упрочняющего наполнителя в виде непрерывной нити позволяет сохранять высокие механические свойства в одном направлении слоев упрочняющего наполнителя. Влияние температуры на механические свойства при изгибе представлены в табл. 2.

Наконец, использование матрицы в форме нити позволяет, кроме экономического преимущества по отношению к классическим решениям опудривания или предварительного пропитывания, легко манипулировать с ней, а также осуществлять очень хорошее регулирование степени упрочнения в конечном композиционном материале.

В табл. 3 представлены результаты определения механических свойств.

Пример 2

Композитные оплетки

Для подтверждения преимущества изобретения в отношении композитов с круглым сечением изготавливают оплетки из различных нитей звездообразного полиамида 6 и упрочняющих наполнителей, выбираемых из наполнителей, известных специалисту в данной области, таких как углеродные волокна и стекловолокна.

С этой целью смешение осуществляют во время сплетения, вводя в оплеточную машину упрочняющие нити и полиамидные нити. Таким образом полученную оплетку затем помещают в полую пресс-форму, причем сохранение оплетки обеспечивается с помощью внутреннего "пузыря", который раздувается после закрытия пресс-формы. Оптимальное пропитывание достигается благодаря высокой текучести звездообразного полиамида в расплавленном состоянии, несмотря на незначительное рабочее давление (1-5 бар). При рабочих температурах, составляющих 230-260εС, время пропитывания ниже 30 секунд. Композит вынимают из пресс-формы после охлаждения до температуры ниже температуры кристаллизации матрицы, степень усиления по массе составляет 65-75%. Состояние поверхности изделия улучшено благодаря текучести полимера.

Изобретение относится к изделию, являющемуся предшественником композиционного материала, включающего нить и/или волокна полимерной матрицы из термопластичного полиамида и упрочняющую нить и/или упрочняющие волокна, часть из которых может быть выполнена из термопластичного полиамида, при этом термопластичный полиамид матричных и/или упрочняющих нитей или волокон содержит по меньшей мере один звездообразный полиамид, включающий звездообразные макромолекулярные цепи, содержащие одно или несколько ядер и по меньшей мере три полиамидных ответвления или три полиамидных сегмента, связанных с ядром. Термоформуя или каландруя изделие, возможно в несколько стадий, получают композиционный материал, композиционный полупродукт и конечный композиционный продукт с высокими механическими свойствами, который может быть использован в сфере авиации и спорта. 5 н. и 19 з.п. ф-лы, 3 табл.

а) мономеры общей формулы (I)

b) мономеры общих формул (IIa) и (IIb)

c) в случае необходимости, мономеры общей формулы (III)

в которых R1 означает линейный или циклический, ароматический или алифатический углеводородный радикал по меньшей мере с 2 атомами углерода, который может включать гетероатомы;

А означает ковалентную связь или алифатический углеводородный радикал, который может включать гетероатомы и содержит 1-20 атомов углерода;

Z означает первичную аминогруппу или остаток карбоновой кислоты;

Y означает первичную аминогруппу, когда Х означает остаток карбоновой кислоты; или

Y означает остаток карбоновой кислоты, когда Х означает первичную аминогруппу;

R2, R3, одинаковые или разные, означают алифатические, циклоалифатические или ароматические, замещенные или незамещенные углеводородные радикалы с 2-20 атомами углерода, которые могут включать гетероатомы;

m означает целое число от 3 до 8.

| Тканый препрег | 1988 |

|

SU1641910A1 |

| WO 9964496 А, 16.12.1999 | |||

| WO 9724388 А, 10.07.1997. | |||

Авторы

Даты

2007-05-10—Публикация

2002-09-30—Подача