Изобретение относится к области двигателестроения и может быть использовано в системах подачи топлива дизельных двигателей.

Известна форсунка для дизеля с распылителем, содержащим полый корпус, в котором размещена подпружиненная запорная игла с цилиндрической направляющей и запорной поверхностями, между цилиндрической направляющей поверхностью запорной иглы и внутренней поверхностью корпуса выполнен кольцевой зазор, в который залит уплотняющий элемент из эластомера, жестко связанный с цилиндрической направляющей поверхностью запорной иглы и внутренней поверхностью корпуса, цилиндрическая направляющая поверхность запорной иглы и внутренняя поверхность корпуса снабжены насечкой и поясками [1].

Недостатком известного распылителя форсунки является отсутствие возможности его разборки для проведения технического обслуживания. Кроме того, наличие одного цилиндрического пояска в нижней части распылителя не обеспечивает центрацию посадочного конуса запорной иглы относительно корпуса распылителя при значительном осевом биении. Причем подвижная система форсунки, состоящая из запорной иглы, нажимной штанги и запорной пружины, имеет значительную массу, что ухудшает динамику процесса впрыскивания. Недостатком является также размещение уплотняющего элемента из эластомера в наиболее нагретой части форсунки.

Известна также форсунка для дизеля с распылителем, имеющим запорный орган в виде иглы, расположенной в корпусе, и топливной полостью, герметично замкнутой эластичным элементом, выполненным из резины или пластмассы и связанным при помощи вулканизации с иглой и корпусом распылителя. Корпус распылителя снабжен параллельными противолежащими канавками и выемками для размещения уплотнительного элемента, который герметично перекрывает топливную полость и работает аналогично мембране [2].

Недостатком известного распылителя форсунки является низкая надежность и долговечность вследствие отсутствия возможности разборки для проведения технического обслуживания, в частности удаления нагара с поверхности запорной иглы и прочистки распыливающих отверстий. Подвижная система форсунки также имеет значительную массу, так как состоит из запорной иглы распылителя, нажимной штанги и запорной пружины, что ухудшает динамику процесса впрыскивания, а размещение уплотняющего элемента в наиболее нагретой части форсунки является одним из недостатков,

Известна также форсунка для дизеля, содержащая размещенный в корпусе распылитель с запорной иглой, взаимодействующей с упругим запорным узлом, выполненным в виде упругого диска из эластомера, охваченного упругим стаканом и размещенного в зазоре между опорными дисками, имеющими вогнутые поверхности, обращенные к упругому диску, при этом стенки упругого стакана снабжены продольными разрезами, а поверхности опорных дисков - кольцевыми канавками [3].

Недостатками известной форсунки является сложность изготовления упругого запорного узла, необходимость иметь в подвижной системе форсунки нажимную штангу с массивным опорным диском и систему слива топлива, просочившегося через уплотняющую часть запорной иглы, что усложняет конструкцию и не обеспечивает оптимальность характеристики впрыскивания топлива.

Из известных наиболее близкой к заявляемой по технической сущности и достигаемому положительному эффекту является форсунка для дизеля, содержащая полый корпус с сопловыми отверстиями и топливоподводящим каналом, установленную в корпусе запорную иглу и нагружающий узел с упругим элементом из эластомера, размещенным с возможностью взаимодействия с запорной иглой, причем корпус форсунки образован разборным соединением двух взаимосвязанных элементов, верхний из которых выполнен в виде цилиндрического стакана, средние части направляющих поверхностей запорной иглы и цилиндрического стакана снабжены резьбовыми канавками, между которыми выполнен зазор, в котором размещен нагружающий упругий элемент, жестко связанный с поверхностями резьбовых канавок запорной иглы и цилиндрического стакана [4].

Недостатком известной форсунки для дизеля является сложность регулирования давления начала открытия форсунки, трудность обеспечения надежного уплотнения двух взаимосвязанных элементов форсунки при больших значениях давления топлива при впрыскивании, а также трудность обеспечения соосности запорной иглы при сборке двух взаимосвязанных элементов форсунки.

Технической задачей изобретения является упрощение конструкции форсунки при обеспечении оптимизации процесса впрыскивания, повышение надежности и долговечности форсунки за счет снижения массы подвижных деталей форсунки, улучшение условий технического обслуживания.

Техническая задача решается за счет того, что в форсунке для дизеля, содержащей полый корпус с топливоподводящим каналом, полый распылитель с сопловыми отверстиями, запорную иглу, размещенную в полости распылителя с кольцевым зазором между цилиндрической направляющей частью запорной иглы и внутренней поверхностью корпуса распылителя, нажимную штангу, взаимодействующую с запорной иглой и упругим нагружающим элементом из эластомера, размещенным в полости корпуса форсунки, и регулировочный элемент, в соответствии с изобретением упругий элемент размещен в зазоре между наружной боковой поверхностью нажимной штанги и внутренней поверхностью регулировочного элемента, выполненного в виде стакана.

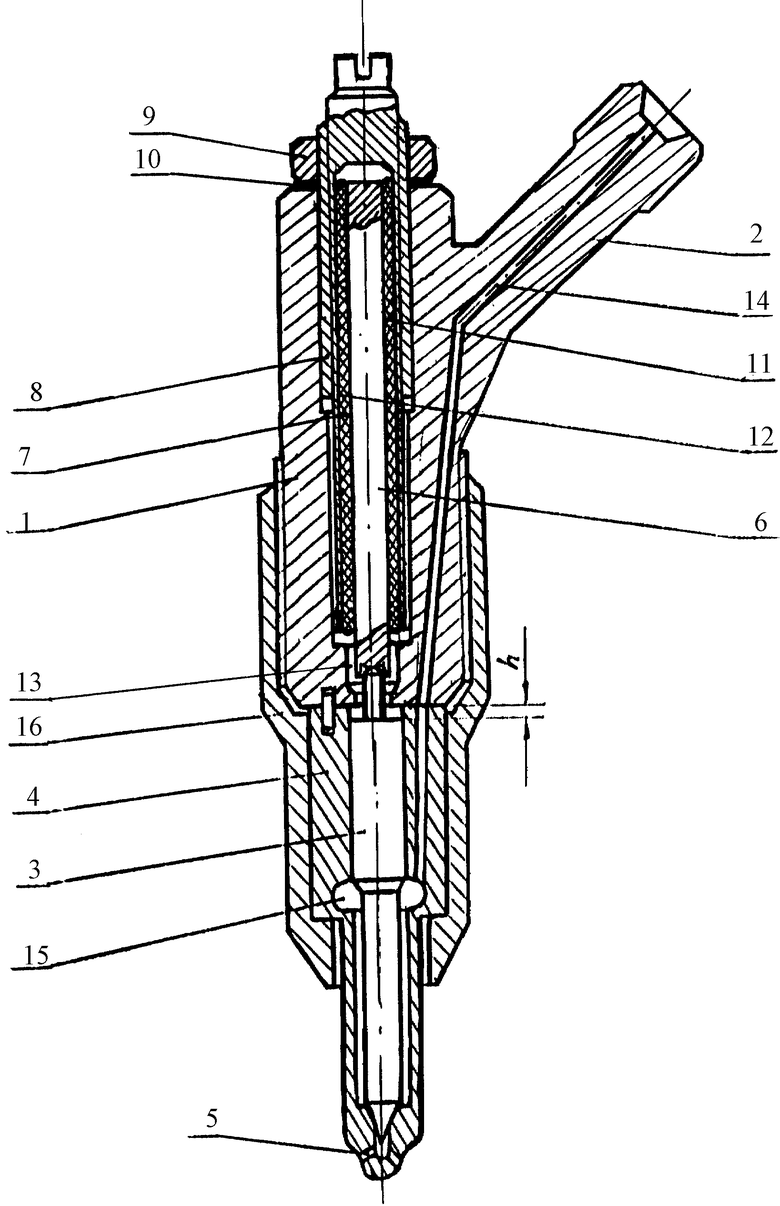

Техническая сущность изобретения поясняется чертежом, где показана заявляемая форсунка для дизеля.

Заявляемая форсунка для дизеля содержит корпус 1 со штуцером подачи топлива 2, запорную иглу 3, корпус распылителя 4 с сопловыми отверстиями 5, нажимную штангу 6, сопряженную с запорной иглой 3. Нагружающий узел включает нажимную штангу 6, упругий элемент 7 из эластомера, регулировочный стакан 8 с контргайкой 9 и прокладкой 10. Нажимная штанга 6 размещена в регулировочном стакане 8 коаксиально с радиальным зазором, в котором размещен упругий элемент 7 из эластомера, жестко связанный с наружной боковой поверхностью 11 нажимной штанги 6 и внутренней поверхностью 12 регулировочного стакана 8 в результате адгезионного сцепления эластомера с этими поверхностями, а между торцевой поверхностью упругого элемента 7 и торцевой поверхностью запорной иглы 3 предусмотрена полость 13.

Топливоподводящий канал 14 соединен с подыгольной полостью распылителя 15, а распылитель к корпусу форсунки прижимается гайкой 16.

Ограничение максимального подъема запорной иглы 3 не регулируется и определяется зазором h между торцовой поверхностью запорной иглы и поверхностью корпуса форсунки 1.

Регулирование давления открытия форсунки осуществляется перемещением регулировочного стакана 8 в корпусе форсунки 1. Фиксирование регулировки осуществляется посредством контргайки 9. Утечки топлива по резьбе между регулировочным стаканом 8 и корпусом форсунки 1 предотвращаются за счет установки прокладки 10.

Заявляемая форсунка для дизеля работает следующим образом.

Топливо подается по топливоподводящему каналу 14 в подыгольную полость 15. При достижении давления топлива в корпусе форсунки 1 уровня давления начала впрыскивания запорная игла 3, преодолевая усилие упругой деформации упругого элемента 7, поднимается, открывая доступ топлива к сопловым отверстиям 5. Происходит впрыскивание топлива в цилиндр дизеля. При прекращении подачи топлива топливным насосом давление на дифференциальную площадку игольчатого клапана 3 снижается, запорная игла 3 под действием упругой деформации элемента 7 опускается, перекрывая доступ топлива к сопловым отверстиям 5. Впрыскивание топлива в цилиндр дизеля прекращается.

Упругий элемент 7 из эластомера обладает нелинейной характеристикой, что способствует более быстрой отсечке топлива при высокой эффективности его распыливания в конечной фазе впрыскивания. Поскольку упругий элемент 7 при работе форсунки подвергается знакопеременным деформациям сдвига и нагревается за счет внутреннего трения, то в заявляемой конструкции обеспечиваются оптимальные условия теплоотвода, так как площадь теплопередачи от эластомера к нажимной штанге и регулировочному стакану достаточно большая по сравнению с известными техническими решениями.

Топливо, просочившееся через зазор между запорной иглой 3 и внутренней поверхностью корпуса распылителя 4, собирается в полости 13 в период впрыскивания, создавая в ней повышенное давление. После окончания впрыскивания под действием этого давления начинается протечка топлива через этот же зазор в обратном направлении, то есть из полости 13 в подыгольную полость 15, соединенную топливоподающим каналом 14 с трубопроводом высокого давления (не показан) системы топливоподачи.

Время процесса впрыскивания для четырехтактного дизеля составляет 4-5% от времени, когда трубопровод высокого давления и топливоподающий канал с подыгольной полостью находятся в разгруженном от высокого давления состоянии. В связи с этим обстоятельством на протечку топлива из полости 13 в подыгольную полость 15 отводится между процессами впрыскивания значительное время, в течение которого давление топлива в полости 13 снижается до уровня давления топлива в трубопроводе высокого давления и корпусе форсунки между впрыскиваниями.

Таким образом предложенная конструкция форсунки делает систему топливоподачи дизеля бессливной, что существенно упрощает конструкцию и удешевляет ее. Кроме того, бессливная конструкция форсунки снижает эксплуатационные затраты на техническое обслуживание и повышает экономичность дизеля за счет снижения потерь топлива при эксплуатации.

Протечки топлива в зазоре между запорной иглой и корпусом распылителя в противоположных направлениях в процессе впрыскивания и промежутках между впрыскиваниями создают благоприятные условия для очистки зазора между запорной иглой и корпусом распылителя от загрязнений, возникающих в процессе работы двигателя, что значительно снижает вероятность зависания запорной иглы в корпусе распылителя.

Колебательные процессы в подвижной системе форсунки при впрыскивании топлива демпфируются упругим элементом из эластомера, благодаря чему снижается вероятность подскакивания запорной иглы распылителя в процессе окончания впрыскивания топлива и исключается появление подвпрыскиваний топлива. Предложенная конструкция форсунки имеет значительно меньшую массу подвижных деталей форсунки по сравнению с известными техническими решениями. В момент окончания впрыскивания, кроме усилия от деформации упругого элемента из эластомера, возникает дополнительное усилие, действующее на запорную иглу, благодаря повышенному давлению топлива, просочившегося в полость 13. Все перечисленные обстоятельства улучшают динамику процесса окончания впрыскивания и приводят к повышению стабильности и надежности работы дизеля, а также к повышению его экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1999 |

|

RU2162543C2 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2001 |

|

RU2211361C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2003 |

|

RU2239086C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2007 |

|

RU2334119C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2003 |

|

RU2253033C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2002 |

|

RU2211362C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1997 |

|

RU2135817C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2004 |

|

RU2254493C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1996 |

|

RU2119088C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1996 |

|

RU2109979C1 |

Изобретение относится к двигателестроению и может быть использовано в системах подачи топлива дизельных двигателей. Техническая задача изобретения - повышение надежности и долговечности форсунки, упрощение конструкции системы топливоподачи, повышение стабильности регулировок и улучшение условий технического обслуживания системы топливоподачи. Форсунка для дизеля содержит полый корпус с топливоподающим каналом, полый распылитель с сопловыми отверстиями, запорную иглу, размещенную в полости распылителя с кольцевым зазором между цилиндрической направляющей частью запорной иглы и внутренней поверхностью корпуса распылителя. Нажимная штанга взаимодействует с запорной иглой и упругим нагружающим элементом из эластомера, размещенным в полости корпуса форсунки. Упругий элемент размещен в зазоре между наружной боковой поверхностью нажимной штанги и внутренней поверхностью регулировочного элемента, выполненного в виде стакана. 1 ил.

Форсунка для дизеля, содержащая полый корпус с топливоподающим каналом, полый распылитель с сопловыми отверстиями, запорную иглу, размещенную в полости распылителя с кольцевым зазором между цилиндрической направляющей частью запорной иглы и внутренней поверхностью корпуса распылителя, нажимную штангу, взаимодействующую с запорной иглой и упругим нагружающим элементом из эластомера, размещенным в полости корпуса форсунки, и регулировочный элемент, отличающаяся тем, что упругий элемент размещен в зазоре между наружной боковой поверхностью нажимной штанги и внутренней поверхностью регулировочного элемента, выполненного в виде стакана.

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1996 |

|

RU2119088C1 |

| RU 93053958 C1, 27.07.1996 | |||

| Распылитель форсунки для дизеля | 1991 |

|

SU1838661A3 |

| Форсунка | 1979 |

|

SU775369A1 |

| RU 94025342 A1, 27.05.1996 | |||

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 1996 |

|

RU2109979C1 |

| ФОРСУНКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ ВПРЫСКА | 1994 |

|

RU2084684C1 |

| RU 94025424 C1, 20.05.1996 | |||

| РАСПЫЛИТЕЛЬ ФОРСУНКИ | 1991 |

|

RU2006658C1 |

| 0 |

|

SU236083A1 | |

| Экономайзер | 0 |

|

SU94A1 |

| GB 1309824 А, 14.03.1973 | |||

| DE 4240514 A1, 09.06.1994. | |||

Авторы

Даты

2002-05-10—Публикация

2000-05-24—Подача