ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к фильтрам, конструкциям фильтров, материалам, используемым в конструкциях фильтров, и к способам фильтрации. В частности, изобретение относится к фильтрации частиц, удаляемых из потоков текучей среды, например из потока воздуха. Описанные здесь способы, в частности, относятся к успешному применению одного или нескольких слоев тонких волокон в качестве фильтрующей среды.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Потоки текучей среды, такие как воздух и газовые потоки, часто содержат твердые частицы. Во многих случаях желательно удалить часть или все твердые частицы из потока текучей среды. Например, из потока воздуха, подаваемого в кабины транспортных средств, в двигатели транспортных средств или к оборудованию силовых установок: газовые потоки, подаваемые в газовые турбины, и воздушные потоки к различным камерам сгорания, которые часто содержат твердые частицы. При использовании воздушных фильтров в системах подачи воздуха в каюты морских судов или в салоны транспортных средств желательно удалять частицы пыли для комфорта пассажиров и/или в эстетических целях. Что касается воздушных и газовых потоков, подаваемых в двигатели, газовые турбины и камеры сгорания, то желательно удалить из них твердые частицы, потому что они могут причинять существенный вред различным внутренним устройствам этих установок. В других случаях производственные газы или отходящие газы промышленных процессов или двигателей могут также содержать твердые частицы. Прежде чем пропустить такие газы в последующие технологические узлы или в атмосферу, желательно обеспечить максимальное удаление твердых частиц из этих потоков.

Были разработаны различные фильтры для удаления твердых частиц из потоков текучих сред. По причинам, которые будут очевидны из последующего описания, достижение указанной цели потребовало определенного усовершенствования таких устройств.

Общее понимание некоторых из основных принципов и проблем, связанных с проектированием воздушных фильтров, может быть достигнуто при рассмотрении следующих типов фильтрующей среды: поверхностно загружаемая среда и глубинная среда. Каждый из этих типов среды хорошо изучен, и каждая такая среда широко используется. Некоторые принципы, относящиеся к этим средам, описаны, например, в патентах США 5082476; 5238474 и 5364456. Полное раскрытие этих трех патентов включено здесь в качестве ссылки.

Вообще для любого конкретного применения конструкция фильтра является компромиссным сочетанием целей достижения высокой эффективности фильтра и длительного срока службы. Срок службы фильтра, как правило, зависит от перепада давления через фильтр. Иными словами, для любого данного применения фильтр будет, как правило, конструироваться с таким расчетом, чтобы обеспечить разумный срок службы, когда повышение давления через фильтр достигло некоторого определенного максимального уровня для данного типа фильтра. Так как это повышение давления является результатом нагрузки, при равной эффективности более длительный срок службы, как правило, непосредственно связан с более высокой пропускной способностью.

Эффективность фильтра - это его способность улавливать твердые частицы, а не пропускать их. Ясно, что, как правило, чем эффективнее фильтрующая среда удаляет частицы из потока отходящего газа, тем скорее эта фильтрующая среда приблизится к перепаду давления, укорачивающего срок службы фильтра (предполагая, что другие переменные поддерживаются постоянными).

Широко используемые бумажные фильтрующие элементы являются примером поверхностно загружаемой среды. Бумажные элементы содержат плотную подложку из волокон целлюлозы, ориентируемых поперек газового потока, несущего твердые частицы. Бумага в основном структурируется так, чтобы быть проницаемой для потока газа, иметь небольшие поры и соответствующую общую пористость, чтобы преградить проход через нее частиц больше установленного размера. По мере прохождения газов или жидкостей через фильтровальную бумагу фронтальная сторона фильтровальной бумаги работает по методу диффузии и перехвата, чтобы захватывать и удерживать твердые частицы установленного размера из потока газа или жидкости. Твердые частицы собираются как спекшаяся пыль на "выходной" стороне фильтровальной бумаги. Со временем спекшаяся пыль также начинает работать как фильтр, увеличивая эффективность фильтра. Иногда это называется "приработкой бумаги" или повышением эффективности по отношению к начальной величине. Фильтр простой конструкции описанного выше типа имеет по меньшей мере два недостатка. Во-первых, это возможный разрыв бумаги, который приводит к отказу всей системы. Во-вторых, когда твердые частицы быстро накапливаются на выходной стороне фильтра как тонкая спекшаяся пыль, она образует слой, который, в конечном счете, забивает часть фильтра и закрывает проход жидкости через него. Таким образом, в то время как такие фильтры имеют относительно высокую производительность, они, как правило, имеют непродолжительный срок службы, особенно если они используются в устройстве, через которое проходит большой объем текучей среды, содержащей значительное количество твердых частиц "заданного размера" или превышающих его; "заданный размер" в этом контексте означает размер, при достижении или превышении которого частица эффективно задерживается фильтром.

Используются различные способы увеличения "срока службы" поверхностно загружаемых фильтрующих систем, в частности бумажных фильтров. Один способ состоит в том, что фильтрующая поверхность делается складчатой с тем, чтобы увеличить площадь поверхности фильтра, с которой сталкивается поток отходящего газа, в противовес относительно плоской нескладчатой конструкции. Хотя это увеличивает срок службы фильтра, он все еще существенно ограничен. По этой причине поверхностно загружаемая среда, прежде всего, нашла применение там, где имеют место относительно низкие скорости потока через фильтрующую среду, в основном, не более чем приблизительно 6-9 метров в минуту и, как правило, порядка около 3,048 метров в минуту или менее. Термин "скорость" в этом контексте - средняя скорость потока через фильтрующую среду (иными словами, объем потока + площадь среды).

Вообще, поскольку скорость потока воздуха, проходящего через складчатую бумажную среду, увеличивается, срок службы фильтра снижается на коэффициент, пропорциональный квадрату скорости. Таким образом, когда используется складчатая бумага с загружаемой поверхностью как фильтр твердых частиц в системе, которая требует значительных потоков воздуха, необходима относительно большая площадь поверхности фильтрующей среды. Например, типичный цилиндрический складчатый бумажный фильтрующий элемент дизельного грузовика для обычных шоссейных дорог будет приблизительно 23-38 см в диаметре и длиной приблизительно 30-60 см, со складками приблизительно 2,5-5 см глубиной. Таким образом, площадь фильтрующей поверхности среды (с одной стороны), как правило, составляет от 3,4 до 25,5 квадратных метров.

Во многих областях применения, особенно при относительно высоких расходах потока, используется альтернативный тип фильтрующей среды, иногда называемый "глубинной средой". Типичная глубинная среда содержит относительно толстый слой волокнистого материала. Глубинная среда, в основном, характеризуется пористостью и плотностью или процентами содержания в ней твердого материала. Например, среда с содержанием твердого материала 2-3% представляет собой толстую подложку, в которой волокна распределены так, что составляют приблизительно 2-3% от полного объема волокнистых материалов (твердого вещества), а остальное составляет объем воздуха или газа.

Другим полезным параметром для определения глубинной среды является диаметр волокна. Если процент твердого вещества поддерживается постоянным, но диаметр волокна уменьшен, размер пор также уменьшается; иными словами, производительность фильтра повышается, и он будет более эффективно улавливать небольшие твердые частицы.

Типичный обычный "глубинный" фильтр имеет относительно толстую фильтрующую среду постоянной (или равномерной) плотности, т.е. является системой, в которой твердая глубинная среда, в основном, однородна по всей ее толщине. Термин "в основном, однородна" в этом контексте означает, что по всей глубине среды имеют место только относительно незначительные колебания плотности, если таковые вообще имеются. Такие колебания, например, могут быть вызваны небольшим сжатием внешней поверхности кожухом, в который помещена фильтрующая среда.

Были также разработаны конструкции с переменной плотностью глубинной среды. Некоторые из них описаны, например, в патентах США 4082476; 5238474 и 5364456. Вообще говоря, структура глубинной среды может быть разработана так, чтобы обеспечить "загрузку" твердых частиц, в основном, по всему объему или глубине этой структуры. Таким образом, могут быть предусмотрены меры, обеспечивающие загрузку глубинного фильтрующего слоя большим количеством твердых частиц, по сравнению с поверхностной загрузкой системы, в течение всего срока службы фильтра. Однако, вообще, в таком устройстве приходится поступиться производительностью фильтра, поскольку для существенной загрузки требуется среда с относительно небольшим количеством твердых частиц. Были разработаны системы градиентной плотности, раскрытые в упомянутых выше патентах, которые обеспечивают значительную эффективность и более длительный срок службы. В некоторых случаях в таких устройствах фильтры с поверхностной загрузкой используется как "очистные" фильтры.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является конструкция фильтрующей среды. Конструкция фильтрующей среды используется в предпочтительных вариантах фильтра. В ряде случаев такая конструкция используется как однослойная или многослойная среда. В некоторых устройствах слои фильтрующей среды по настоящему изобретению могут быть уложены друг на друга, что создает конструкцию, имеющую определенные преимущества. В настоящем описании различные слои или объемы среды будут иногда называться как "области" среды.

Предпочтительная конструкция фильтрующей среды по настоящему изобретению включает первый слой проницаемой грубой волокнистой среды, создающей первую поверхность. Первый слой тонковолокнистой среды отделен от поверхности первого слоя проницаемой грубой волокнистой среды. Предпочтительно первый слой проницаемого грубого волокнистого материала содержит волокна, как правило, имеющие средний диаметр по меньшей мере 10 микрон и предпочтительно приблизительно от 12 (или 14) до 30 микрон. Также предпочтительно, чтобы основной вес первого слоя проницаемого грубого волокнистого материала был бы не больше, чем около 50 г/м2, предпочтительно от 0,50 до 25 г/м2 и наиболее предпочтительно по меньшей мере 8 г/м2. Как правило, предпочтительно, чтобы первый слой проницаемой грубой волокнистой среды имел толщину по меньшей мере 12 микрон и предпочтительно приблизительно от 25 до 254 микрона.

В предпочтительных вариантах изобретения первый слой проницаемого грубого волокнистого материала содержит материал, который, если бы он был оценен отдельно от остальной структуры тестом Фрейзера на проницаемость, показал бы проницаемость по меньшей мере 150 м/мин и предпочтительно приблизительно 200-450 м/мин. Также предпочтительно, чтобы этот материал, если его оценивать отдельно, имел бы эффективность не более 10% и предпочтительно не более чем 5%. Как правило, это будет материал, имеющий эффективность приблизительно от 1 до 4%. В данном описании ссылка на эффективность, если не определено иначе, имеет в виду эффективность, измеряемую по стандарту ASTM No. 1215-89 при работе с монодисперсными полистироловыми сферическими частицами диаметром 0,78 микрона при скорости потока 6,1 м/мин. В настоящем описании эта эффективность иногда называется как "эффективность LEFS" (стандарт США).

Если слой материала, используемого в устройствах по настоящему изобретению, характеризуется по его свойствам словами он "имеет", это указывает на его собственные свойства или, если когда испытан "отдельно от остальной конструкции", предполагается, что слой материала характеризуется по данным источника, из которого эти данные получены. Иными словами, если ссылка делается на "грубый" слой материала в композите, описание относится к материалу и его свойствам, которые были ему присущи до его включения в конструкцию фильтра. Ссылка в этом контексте не обязательно делается по отношению к конкретным числовым характеристикам или к рабочим свойствам материала в структуре композита.

Предпочтительно, если слой тонких волокон, прикрепленный к первой поверхности слоя проницаемой грубой волокнистой среды, является слоем тонковолокнистой среды, в котором средний диаметр волокна, в основном, не более 10 микрон и предпочтительно не более чем приблизительно 8 микрон; как правило, предпочтительно диаметр волокна менее 5 микрон и в пределах диапазона приблизительно от 0,1 до 3,0 микрон. Также предпочтительно, чтобы первый слой тонковолокнистого материала, прикрепленного к первой поверхности первого слоя проницаемого грубого волокнистого материала, имел бы полную толщину, которая не превышала бы приблизительно 30 микрон, предпочтительно не более 20 микрон и наиболее предпочтительно не более чем около 10 микрон, как правило, в пределах толщины приблизительно в 1-8 раза (предпочтительно не больше, чем в 5 раз) больше среднего диаметра тонкого волокна слоя.

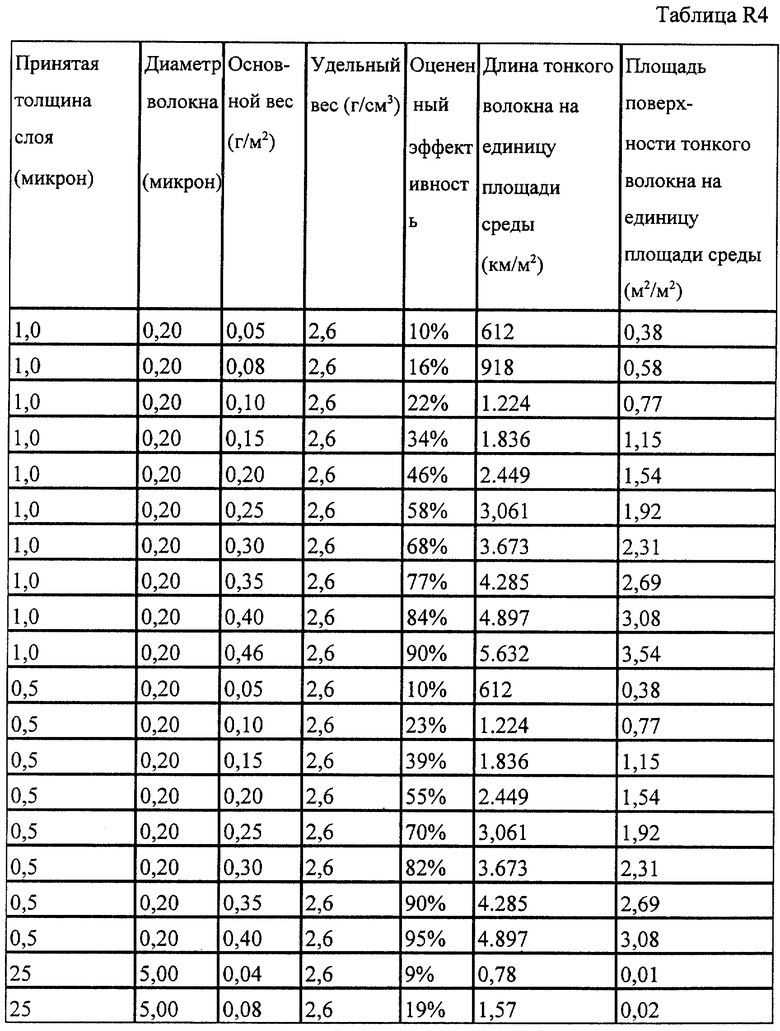

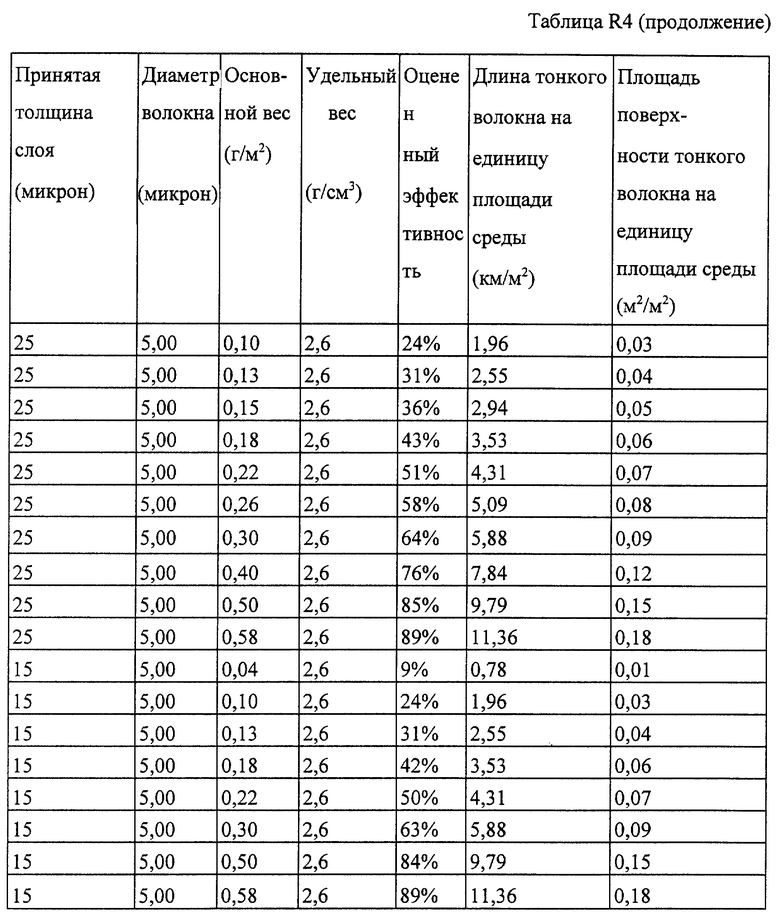

Предпочтительно в случаях применения для воздушных фильтров, таких как фильтры для автомобилей, газовых турбин, системы очистки воздуха пассажирских салонов и в системах отопления, вентиляции и кондиционирования воздуха (ОВКВ), предпочтительные основные веса для тонковолокнистых слоев следующие: для слоя материала из стекловолокна среднего диаметра 5,1 микрон - около 35,8 г/м2; для слоя материала из стекловолокна среднего диаметра 0,4 микрона - около 0,76 г/м2; для слоя материала из стекловолокна среднего диаметра 0,15 микрона - около 0,14 г/м2; для полимерных тонковолокнистых материалов со средним диаметром волокна 5,1 микрон - около 17,9 г/м2; для полимерных тонковолокнистых материалов со средним диаметром волокна 0,4 микрона - около 0,3 г/м2 и для полимерных тонковолокнистых материалов со средним диаметром волокна 0,15 микрон - около 0,07 г/м2. Вообще предпочтительно, чтобы самый последний по ходу потока тонковолокнистый слой имел бы основной вес не более чем приблизительно 1 г/м2 для таких областей применения.

Когда материал используется в областях высокой производительности, таких как внутренние воздухозаборники и для очистки жидкостей (таких как смазочные масла, гидравлические жидкости, системы фильтрации топлива или сборники масляного тумана), предпочтительны верхние пределы основных весов для тонковолокнистых слоев, а именно: для стекловолокна среднего диаметра 2 микрона - около 15,9 г/м2; для стекловолокна среднего диаметра 0,4 микрона - около 1,55 г/м2; для стекловолокна среднего диаметра 0,15 микрона - около 0,14 г/м2; для полимерных тонковолокнистых материалов со средним диаметром волокна 2 микрона - около 8,0 г/м2; для полимерных тонковолокнистых материалов со средним диаметром волокна 0,4 микрона - около 0,78 г/м2 и для полимерных тонковолокнистых материалов со средним диаметром волокна 0,15 микрон - около 0,19 г/м2. Вообще предпочтительно, чтобы для таких областей применения последний по ходу потока тонковолокнистый слой имел бы основной вес не более чем приблизительно 1 г/м2.

Верхние пределы для фильтрации воздуха в таких областях, как системы забора воздуха и т. д. , были основаны на толщине тонковолокнистого слоя приблизительно 5 диаметров волокон и эффективности LEFS 50%.

Для достижения высокой производительности предложение было основано на пяти толщинах тонковолокнистых слоев и эффективность LEFS для этого слоя равна приблизительно 90%.

Вообще предпочтительный основной вес в любой конкретной ситуации зависит от таких переменных, как область применения (например, улавливание грубых или тонких твердых частиц или обоих типов частиц, требуется ли высокая производительность или более низкая эффективность); желательный срок службы; выбранный волокнистый материал и используемый размер волокон. Вообще, когда требуется высокая производительность однослойной структуры (желательна, например, эффективность порядка 90%), целесообразно использовать стекловолокно и система будет иметь более высокие основные веса (например, приблизительно 20 г/м2) при более высоких диаметрах волокна (например, 2-3 микрона).

С другой стороны, когда требуются относительно низкая эффективность одного слоя, но относительно высокий срок службы до полной забивки фильтра (в зависимости от числа слоев), будут использованы относительно низкие величины эффективности для любого данного слоя (например, порядка 10% LEFS). Это будет связано с относительно низкими основными весами и весьма малым диаметром волокна. Для этой цели годятся полимерные волокна (хотя в этом случае может использоваться и стекловолокно) и, соответственно, основные веса порядка 0,005 г/м2, с размером волокна приблизительно 0,2 микрона. При этом для стекловолокна предполагаемая плотность равна 2,6 г/см3, а для полимерных волокон предполагаемая плотность равна 1,3 г/см3. Вообще, если проектировщику желательно обеспечить продолжительный срок службы, следует использовать, в основном, большее количество слоев, причем каждый слой с относительно низкой эффективностью. Если нужен фильтр очень высокой производительности и продолжительный срок службы не обязателен, будет использоваться меньшее количество слоев с высокой эффективностью LEFS каждого слоя.

При этом термин "первый" или "второй" в отношении конструкции, например по отношению к поверхности фильтрующей среды, не означает какого-либо конкретного местоположения слоя в среде. Например, термин "первая поверхность" не является показателем того, является ли эта поверхность верхней или нижней по потоку относительно других поверхностей или размещена выше или ниже других поверхностей. Скорее, этот термин используется, чтобы внести ясность при ссылке и как база антецедента. Термин "1-8 средних диаметров тонкого волокна" означает, что глубина или толщина приблизительно в 1-8 раз больше средних диаметров тонких волокон в упомянутом тонковолокнистом слое.

В типичных предпочтительных системах тонкие волокна первого слоя тонковолокнистой среды содержат волокна диаметром не более чем 1/6, предпочтительно не более чем 1/10 и в некоторых случаях предпочтительно не более чем 1/20 диаметра волокна первого слоя проницаемой грубой волокнистой среды.

В некоторых областях применения предпочтительно, чтобы первый слой (самый первый по потоку при работе) тонковолокнистого материала был бы скомпонован так, чтобы обеспечить итоговый композит (т.е. комбинацию первого слоя проницаемой грубой среды и первого слоя тонковолокнистой среды) с общей эффективностью LEFS по меньшей мере 8%, предпочтительно по меньшей мере 10%; как правило, в пределах от 20 до 60% и наиболее предпочтительно по меньшей мере 30% и не более чем 70%. Такие композиты могут быть сложены вместе, чтобы создать фильтры с очень высокой эффективностью, например больше 97% и, если желательно, до 99% или более. Они могут также использоваться в фильтрах с меньшей эффективностью, но очень большим сроком службы, в частности с эффективностью от 10 до 50-97%. Также предпочтительно, чтобы первый слой тонковолокнистой среды (первый вверх по потоку) был бы выполнен как готовый композит (т.е. в виде комбинации первого слоя проницаемой волокнистой среды с первым слоем тонковолокнистой среды на нем) и имел бы общую проницаемость по меньшей мере 20 м/мин, и, как правило, и предпочтительно приблизительно от 30 до 350 м/мин. При этом термин "первый вверх по потоку" или "наиболее удаленный" по отношению к тонковолокнистому слою означает, что слой тонковолокнистого материала (средний диаметр волокна менее 8 микрон) расположен так, что в фильтре он является последним вверх по потоку относительно других тонковолокнистых слоев. Фильтр может иметь большее количество верхних слоев фильтрующей среды (не из тонкого волокна), чем первый вверх по потоку тонковолокнистый слой.

Первый слой проницаемого грубого волокнистого материала может быть выполнен из волокон, выбранных из разнообразных материалов, включая, например, полимерные волокна, такие как полипропилен, полиэтилен, полиэфир, полиамид или волокна винилхлорида и стекловолокна. Согласно некоторым аспектам настоящего изобретения, разработана конструкция фильтра, который имеет более одного слоя, предпочтительно по меньшей мере 3 слоя, тонковолокнистого материала. Как правило, это устройство будет включать три или несколько таких слоев. Это не означает, что тонковолокнистые слои в такой многослойной системе должны быть идентичны друг другу. Однако предпочтительно, чтобы каждый тонковолокнистый слой был бы в пределах приведенных выше общих параметров в описании первого слоя тонковолокнистой среды в конструкции описанного выше фильтра. Предпочтительно, чтобы в таких устройствах каждый слой тонковолокнистого материала был бы отделен от следующего смежного слоя тонковолокнистого материала слоем проницаемого грубого волокнистого материала, который действует как прокладка или матрица.

Слои проницаемого грубого волокнистого материала не должны быть идентичными, но предпочтительно, чтобы каждый слой был бы в пределах приведенного выше общего описания конструкции фильтра в отношении первого слоя проницаемой грубой волокнистой среды. В некоторых предпочтительных вариантах общая конструкция составной среды также имеет упомянутый выше слой проницаемой грубой волокнистой среды на входе и выходе фильтра.

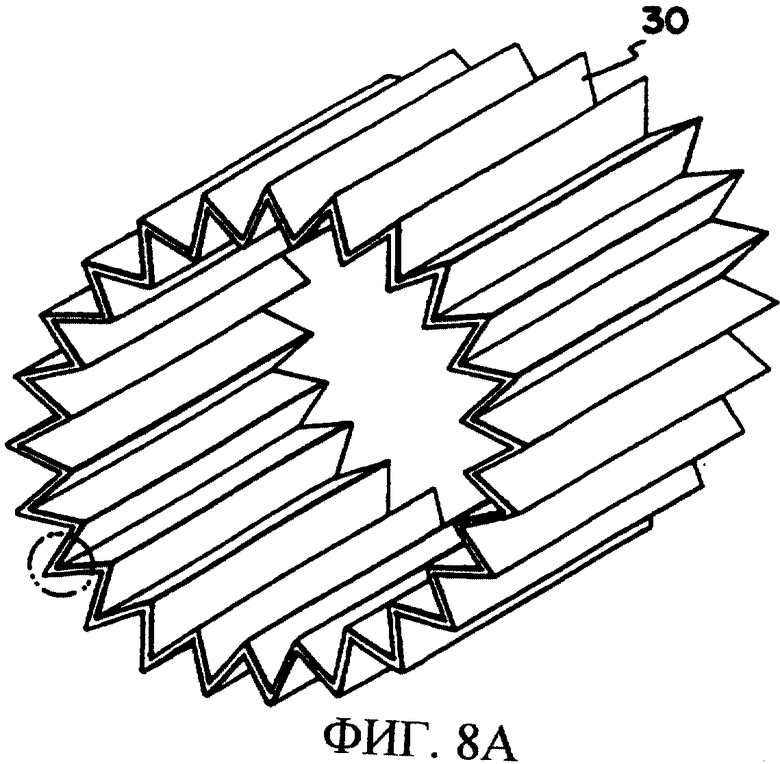

Если желательно, конструкция фильтра может иметь складчатое строение составного материала. Например, такое устройство может иметь складки от 0,6 до 30,5 см глубиной с плотностью складок по меньшей мере 1-15 складок/2,5 см. Когда в описании говорится, что плотность складок составляет по меньшей мере 1-15 складок/2,5 см и устройство имеет цилиндрическую форму со складками, простирающимися по длине, это означает, что складки расположены вокруг внутреннего диаметра или поверхности.

Некоторые предпочтительные устройства по настоящему изобретению включают среду как часть общей конструкции фильтра. Некоторые предпочтительные устройства такого типа содержат фильтрующую среду цилиндрической конфигурации со складками, расширяющимися, в основном, по длине, т.е. в направлении продольной оси цилиндрического корпуса. Для таких устройств фильтрующая среда может быть вставлена в концевые колпаки, как в обычных фильтрах. Такие устройства при необходимости могут включать обычные штуцеры, установленные на входе и выходе фильтра. Такие конструкции могут быть соединены с внутренним или внешним каркасом для глубинной среды, например, как описано в патентной заявке США No. 08/426220, упомянутой здесь в качестве ссылки.

Предполагается, что в некоторых применениях фильтрующая среда по настоящему изобретению может быть использована вместе с другими такими средами, например с обычными фильтрующими материалами, для повышения общей фильтрующей способности или срока службы. Например, фильтрующая среда по настоящему изобретению может быть слоистой или наложена на обычную среду и использоваться в пакете, или встроена в структуру, имеющую одну или большее количество областей обычной среды. Она может быть размещена за такой обычной средой для лучшей загрузки и/или она может быть использована перед обычной средой в качестве высокопроизводительного очистного фильтра. Из приведенного ниже более подробного описания будут очевидны многие другие возможные модификации устройства.

Некоторые устройства по настоящему изобретению могут также использоваться в системах фильтрации жидкостей, т.е. для удаления твердых частиц, которые находятся в жидкости. Также некоторые устройства по настоящему изобретению могут использоваться в сборниках тумана, например в устройствах для удаления тонких туманов из воздуха.

По настоящему изобретению предлагаются также способы фильтрации. Способы, в основном, включают использование описываемой здесь фильтрующей среды. Как будет ясно из приведенных ниже описаний и примеров, фильтрующая среда по настоящему изобретению может быть сконфигурирована так, что она обеспечит относительно продолжительный срок службы в системах относительно высокой производительности.

Как следует из вышеупомянутых объяснений и приведенного ниже подробного описания, способ предусматривает создание некоторых предпочтительных устройств, особенно воздушных фильтров. По форме они характеризуются как конструкции фильтрующей среды. Предпочтительные конструкции фильтрующей среды содержат множество слоев тонкого волокна; по меньшей мере два слоя, причем каждый слой тонковолокнистой среды содержит волокна, имеющие диаметры не более 8 микрон. Множество слоев тонковолокнистой среды включает наиболее удаленный слой. Снова под "наиболее удаленным" слоем в этом контексте подразумевается тонковолокнистый слой в среде, используемой в качестве фильтрующей среды и расположенной выше по потоку, чем любой другой слой тонковолокнистого материала. Это не означает, что первый "наиболее удаленный" слой тонковолокнистого материала является самым удаленным слоем среды в конструкции. Скорее, это "наружный" или концевой слой среди множества других тонковолокнистых слоев. Когда эта конструкция фильтрующей среды находится в работе, этот тонковолокнистый слой будет расположен в данной конструкции вверх по потоку. Предпочтительно, чтобы этот наиболее удаленный слой волокнистого материала содержал бы волокна, имеющие средний диаметр не более приблизительно 5 микрон, и толщину, приблизительно в 5 раз превышающую средний диаметр тонких волокон в этом наиболее удаленном слое. Таким образом, он имел бы толщину максимум 25 микрон, и в типичных областях применения, где используются волокна диаметром менее 5 микрон, имел бы толщину, в основном, менее 25 микрон.

Предпочтительно, чтобы этот наиболее удаленный тонковолокнистый слой являлся бы относительно проницаемым, имея собственную проницаемость для воздуха по меньшей мере 90 метров в минуту. Конечно, если проницаемость этого тонковолокнистого слоя измерена вместе с грубой подложкой, служащей как опора, и вся комбинация имеет проницаемость по меньшей мере 90 метров в минуту, это будет проницаемость собственно тонковолокнистого слоя.

Предпочтительно, чтобы эта конструкции имела бы слой проницаемой грубой волокнистой среды, размещенной между каждой парой слоев тонковолокнистой среды. Предпочтительно, чтобы каждый слой проницаемой грубой волокнистой среды содержал бы волокна диаметром по меньшей мере 10 микрон, и предпочтительно, чтобы каждый слой имел бы эффективность, оцениваемую отдельно от конструкции не более чем приблизительно 20% и более предпочтительно не более чем 10% для частиц размером 0,78 микрона.

Предпочтительно, чтобы эта конструкция среды включала бы по меньшей мере три слоя тонковолокнистого материала, причем по меньшей мере два слоя перед "наиболее удаленным" слоем не обязательно должны иметь средний диаметр меньше 5 микрон, а скорее было бы предпочтительно, если они имели диаметр меньше 8 микрон; и их проницаемость может быть меньше проницаемости наиболее удаленного слоя тонковолокнистого материала. Предпочтительно, чтобы каждый слой имел бы собственную проницаемость, равную по меньшей мере 45 метрам в минуту.

Кроме того, конструкция предпочтительной фильтрующей среды по настоящему изобретению может иметь первый слой проницаемой грубой волокнистой среды, содержащей грубые волокна, имеющие средний диаметр по меньшей мере 10 микрон, эффективность не более чем приблизительно 5% для частиц размером 0,78 микрона, на первой поверхности которой размещен первый слой тонковолокнистой среды. Предпочтительно, чтобы первый слой тонковолокнистого материала содержал бы волокна, имеющие средний диаметр, не превышающий приблизительно 5 микрон, и толщину, приблизительно не более чем в 5 раз превышающую средний диаметр тонких волокон в этом первом слое. Предпочтительно, чтобы этот материал имел бы собственную проницаемость порядка по меньшей мере 90 метров в минуту. Эта конструкция среды может, конечно, использоваться вместе с другими слоями тонкого волокна и грубоволокнистого материала и может даже использоваться в конструкции с другими типами фильтрующей среды, например вместе с бумагой или стекловолокном или другими материалами глубинной среды. Конструкция среды по этому варианту изобретения может также включать множество дополнительных слоев тонковолокнистого материала, каждый из которых отделен от смежного слоя слоем грубоволокнистой среды.

В некоторых случаях волокна могут быть подвергнуты дополнительной обработке, чтобы улучшить такие характеристики, как производительность и срок службы фильтра.

Можно создать полную конструкцию фильтра, используя среду по настоящему изобретению, как она описана на примере двух предпочтительных вариантов изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

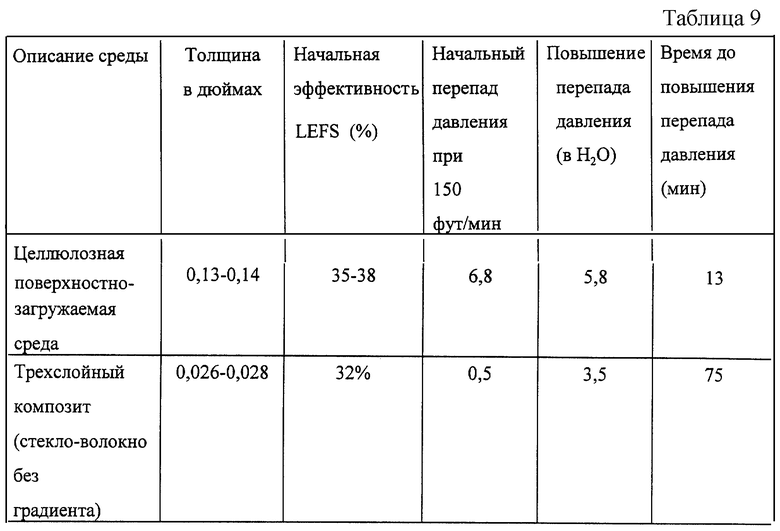

Фиг. 1 - поперечный разрез теоретического мономолекулярного слоя тонковолокнистой фильтрующей среды.

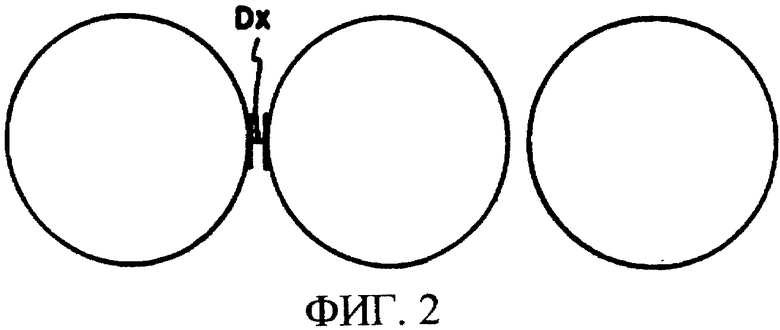

Фиг. 2 - поперечный разрез теоретического мономолекулярного слоя грубоволокнистой фильтрующей среды.

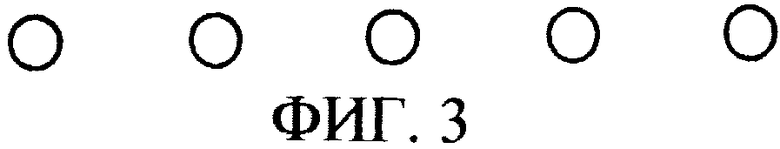

Фиг. 3 - поперечный разрез теоретического мономолекулярного слоя тонковолокнистой фильтрующей среды; при этом на фиг.3 показана фильтрующая среда, отличная от среды, показанной на фиг.1.

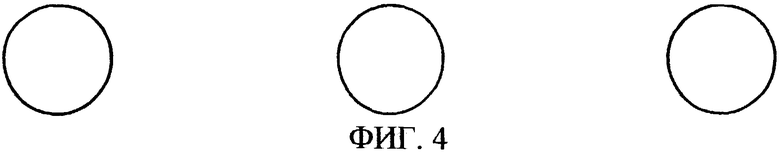

Фиг. 4 - поперечный разрез теоретического мономолекулярного слоя грубоволокнистой среды, имеющей тот же самый процент твердого вещества, что и устройство, показанное на фиг.3.

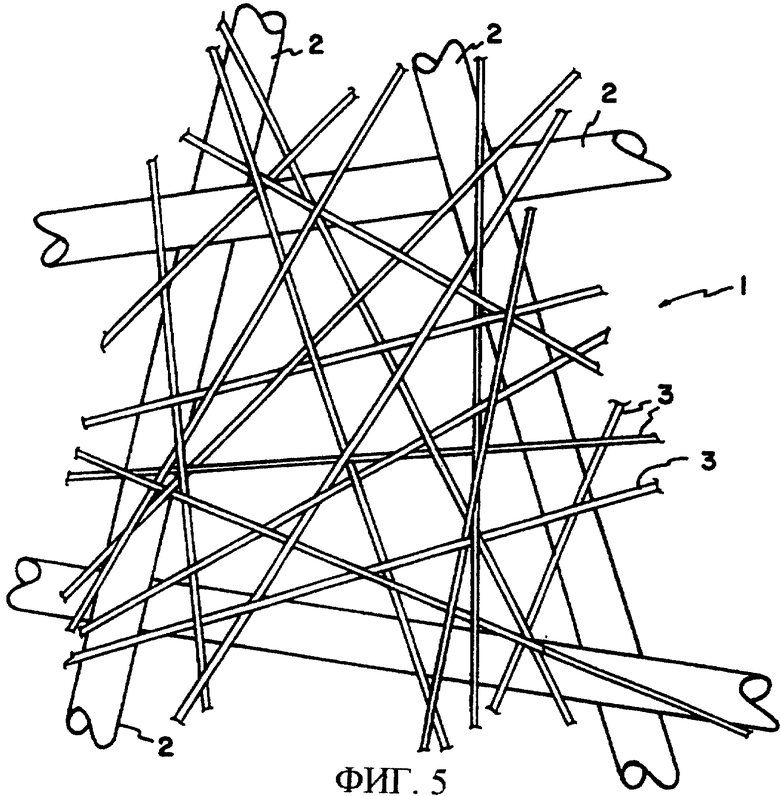

Фиг. 5 - вид в плане с частичным разрезом поверхности конструкции среды по настоящему изобретению.

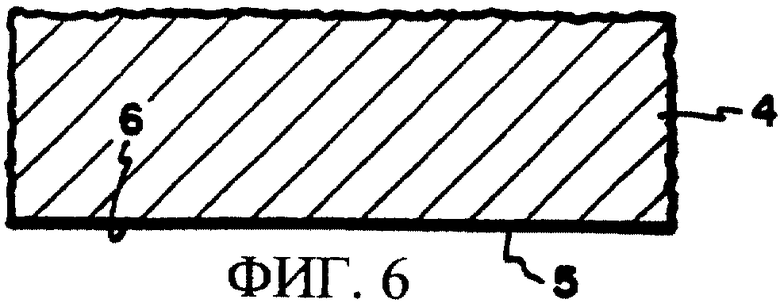

Фиг.6 - поперечный разрез среды, показанной на фиг.5.

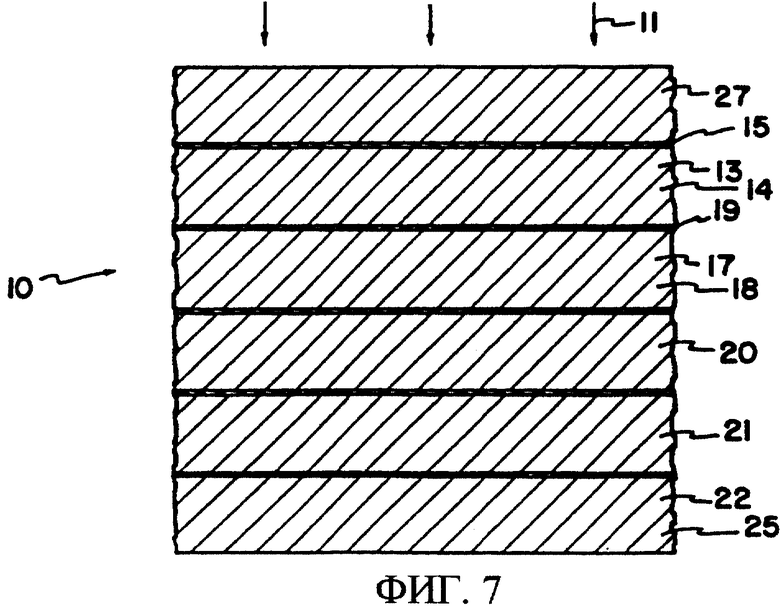

Фиг. 7 - перспективный вид с частичным разрезом конструкции многослойной среды по настоящему изобретению.

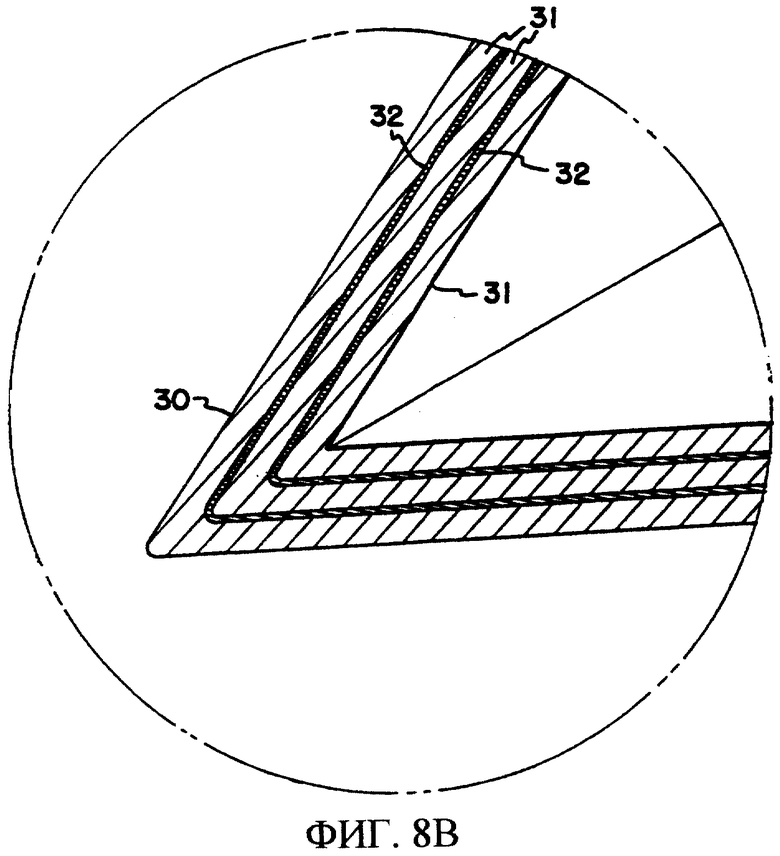

Фиг. 8А - вид сверху с частичным разрезом на складчатую структуру среды, включая конструкцию среды по настоящему изобретению.

Фиг.8В - увеличенный вид в разрезе части устройства, показанного на фиг. 8А.

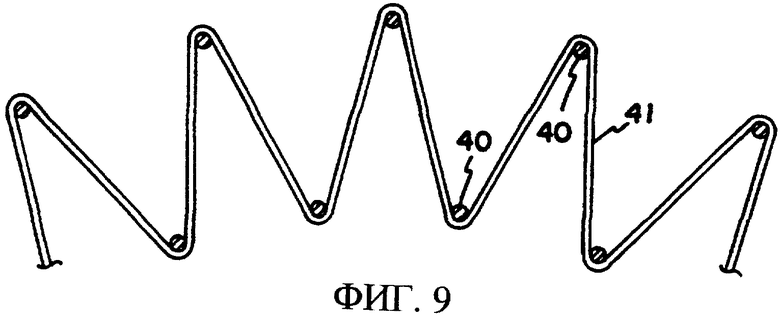

Фиг. 9 - схема среды по настоящему изобретению, укрепленной на механической опорной конструкции.

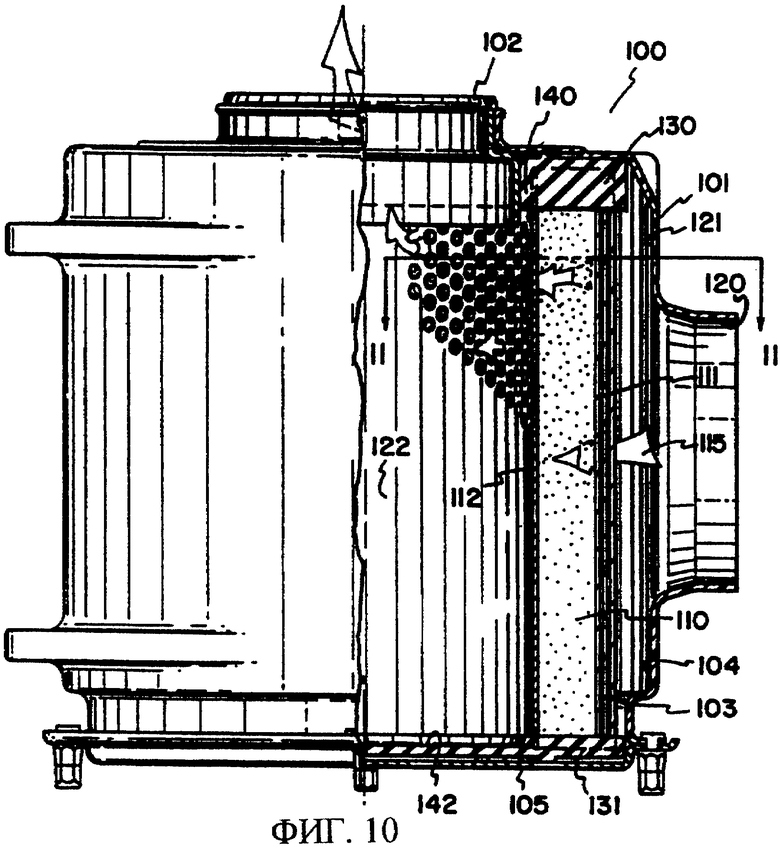

Фиг. 10 - вид сбоку на систему фильтра, содержащего конструкцию фильтрующей среды по настоящему изобретению.

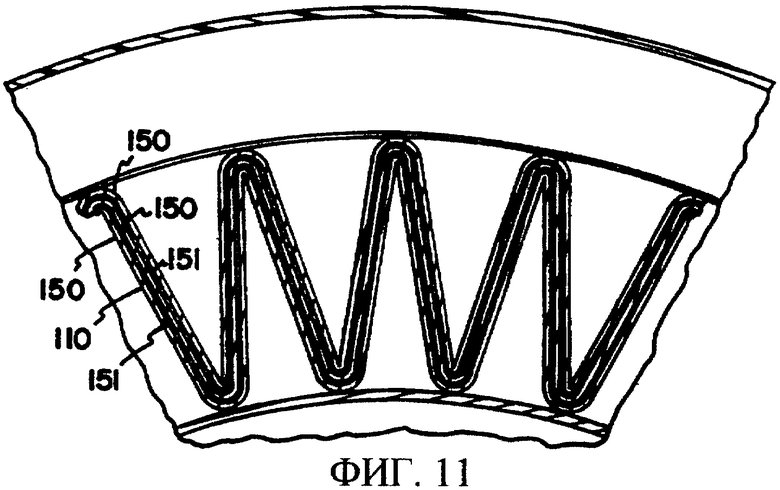

Фиг.11 - увеличенный вид, частично в разрезе, по линии 11-11 фиг.10,

Фиг. 12 - микроснимок обычной волокнистой полимерной среды воздушного прессования, полученный на сканирующем электронном микроскопе.

Фиг.13 - микроснимок стекловолокна воздушного прессования, полученный на сканирующем электронном микроскопе.

Фиг. 14 - микроснимок двухфазной среды, полученный на сканирующем электронном микроскопе.

Фиг.15 - тот же микроснимок двухфазной среды мокрого прессования, показанный на фиг.14; при этом на фиг.15 показана противоположная стороны среды, показанной на фиг.14.

Фиг. 16 - микроснимок среды согласно первому варианту настоящего изобретения.

Фиг. 17 - микроснимок среды согласно второму варианту настоящего изобретения.

Фиг. 18 - микроснимок среды согласно третьему варианту настоящего изобретения.

Фиг.19 - микроснимок среды согласно четвертому варианту настоящего изобретения.

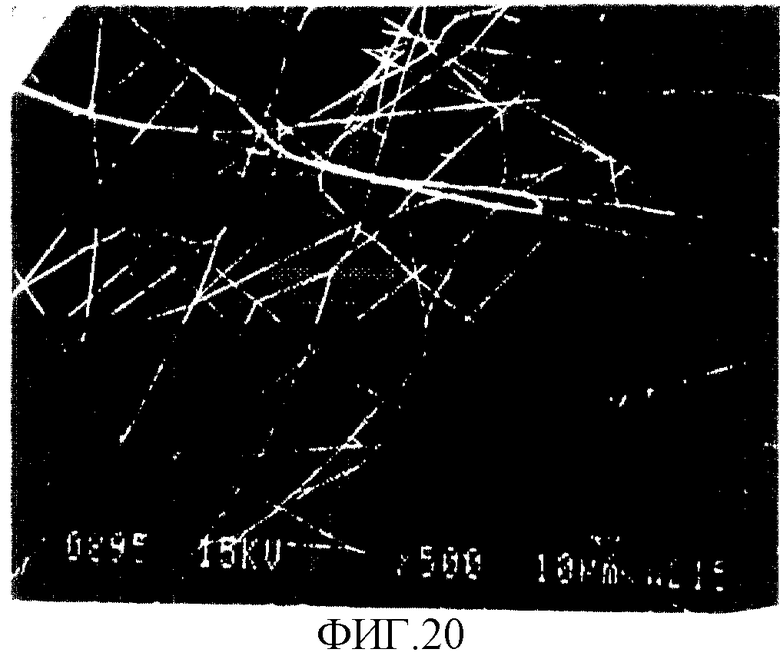

Фиг. 20 - микроснимок среды согласно пятому варианту настоящего изобретения.

Фиг. 21 - микроснимок среды, показанной на фиг.19, после загрузки NaCl согласно настоящему описанию.

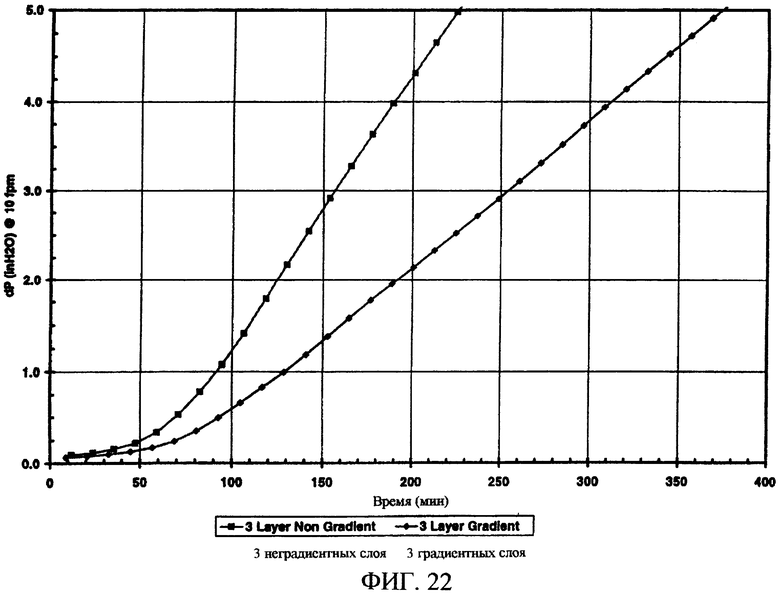

Фиг.22 - график данных из эксперимента 5.

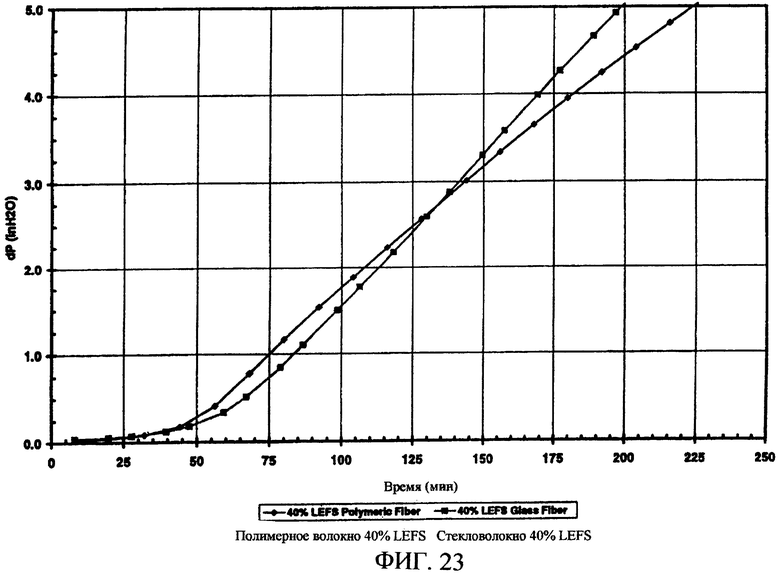

Фиг.23 - график некоторых данных из эксперимента 6,

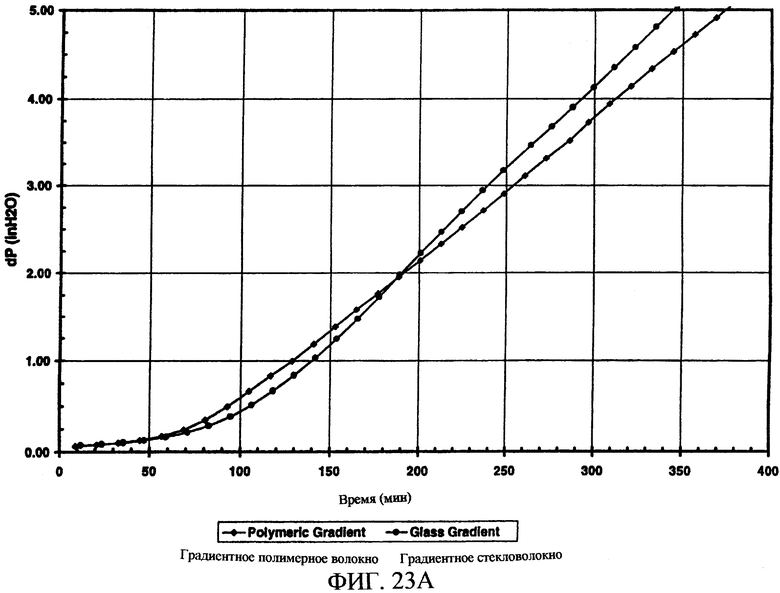

Фиг.23A - еще один график данных из эксперимента 6.

Фиг. 24 - микроснимок среды по настоящему изобретению, показанной после загрузки NaCl.

Фиг.25 - схема лабораторной экспериментальной соляной установки, используемой в некоторых экспериментах.

ПОДРОБНОЕ ОПИСАНИЕ

А. Преимущества фильтрации тонковолокнистыми материалами

В общих чертах, в устройствах с фильтрующей средой некоторое улучшение фильтрации теоретически обеспечивается использованием в качестве фильтрующей среды относительно тонких волокон вместо грубых волокон. Рассмотрим, например, фиг.1 и 2. На фиг.1 схематически показан "одиночный" слой или "монослой" тонковолокнистой среды, с фиксированньм расстоянием между волокнами, Dх, представляющим расстояние между поверхностями смежных волокон. На фиг.2 представлена схема одиночного слоя с тем же самым расстоянием Dх, но здесь диаметр волокна приблизительно в 12 раз больше, чем диаметр волокна на фиг.1. Из сравнения фиг. 1 и 2 следует, что для площади фиксированного периметра среды общая сумма воздушного пространства или пустого места между волокнами в устройстве фиг.2, в основном, меньше, чем пустое место в устройстве фиг.1. Таким образом, в устройстве фиг.2 имеется значительно меньший объем, доступный для загрузки твердых частиц, захваченных системой. Кроме того, в устройстве фиг. 2 воздушный поток более прерывистый, чем в устройстве фиг.1, так как открыт меньший процент поверхности для непрерывного воздушного потока через среду.

При сравнении фиг. 1 и 2 видно, что, если среднее расстояние между волокнами (Dх) поддерживается постоянным, но средний размер волокна уменьшен, как правило, имеется больше места, доступного для загрузки уловленных частиц, и обеспечивается более высокая проницаемость для воздушного потока.

Теперь рассмотрим устройства, представленные на фиг.3 и 4. Фиг.3 и 4 схематично представляют одиночный слой волокон в двух системах глубинной среды, в которых используются волокна различных размеров, но процент твердого вещества или плотность поддерживается постоянной. Из обзора этих фигур должно стать очевидным, что устройство с большими волокнами, т.е. устройство на фиг.4, имеет потенциально такие же большие открытые области и что эффективность фильтра является относительно низкой (при очень высокой проницаемости) по сравнению с устройством с волокнами меньшего диаметра, но с тем же самым процентом твердого вещества, т.е. что и устройство на фиг.3.

Эффектов использования волокон меньшего диаметра были изучены теоретически и количественно представляются числом Стокса и параметром захвата частиц. Безразмерное число Стокса представлено следующей формулой:

ЧИСЛО СТОКСА = dp 2rрv/9dfm,

где df - размер волокна (диаметр), d - размер твердой частицы (диаметр), r - плотность твердой частицы; v - скорость сближения и m - вязкость жидкости.

Из этой формулы ясно (по крайней мере, теоретически), что при уменьшении df (размера волокна) число Стокса увеличивается (предполагая, что другие переменные остаются без изменения). Вообще, число Стокса является отражением инерционного уплотнения. Это можно легко понять из вероятности того, что когда воздушный поток огибает волокно, частица, увлекаемая этим воздушным потоком по направлению к волокну, выйдет из этого потока (не будет огибать волокно вместе с воздушным потоком) и столкнется с волокном. Переменные, отраженные в приведенной выше формуле для числа Стокса, логически отражают тот факт, что, как правило, увеличение импульса твердой частицы (из-за увеличения плотности и/или скорости) связано с большей вероятностью того, что частица не будет обходить волокно вместе с потоком воздуха, а скорее всего выйдет из этого потока и столкнется с волокном. Формула также указывает, что эта вероятность тем больше, чем меньше диаметр волокна, частично благодаря тому факту, что, когда диаметр волокна небольшой, волокно прерывает воздушный поток в меньшей степени. Это воздействует на поле потока, огибающего воздушного потока, приближает его к поверхности волокна и увеличивает вероятность того, что частица с малым импульсом, тем не менее, выйдет из потока и столкнется с волокном. Другое соображение, объясняющее, почему некоторые тонковолокнистые системы теоретически, в основном, более эффективны как фильтры, чем системы с грубым волокном, относится к параметру захвата. Параметр захвата (R) может быть выражен следующей формулой:

R=dp/df

где dp и df определены выше.

В целом, параметр захвата не зависит от скорости и импульса частицы и относится к ее размеру и размеру волокна. В принципе, он относится к вероятности того, что частица, которая имеет тенденцию двигаться вместе с воздушным потоком по мере того, как воздушный поток огибает поверхность волокна, тем не менее, столкнется с волокном и будет захвачена. Это непосредственно не относится к вероятности того, что импульс твердой частицы выведет ее из воздушного потока и столкнет ее с волокном, а скорее к вероятности того, что частица, увлекаемая воздушным потоком, тем не менее, столкнется с волокном. Вообще, поскольку небольшие волокна прерывают поток воздуха в меньшей степени и искривление воздушного потока (от линейного) происходит ближе к поверхности волокна, менее толстые волокна ассоциируются с более высокой эффективностью и более высокой степенью уплотнения, чем более толстые волокна.

В целом, преимущества, связанные с использованием тонких волокон в фильтрующей среде, ярче всего выявляются с частицами очень малого размера. Таким образом, преимущества тонких волокон могут вызвать особый интерес, когда требуется отфильтровать очень небольшие частицы, особенно частицы диаметром 10 микрон и менее.

В. Некоторые проблемы и ограничения, связанные с использованием относительно тонких волокон в Фильтрующей среде

В предыдущем разделе были рассмотрены теоретические преимущества, обеспечиваемые при выборе волокон малого диаметра для фильтрующей среды по сравнению с более грубыми волокнами. Однако при простой замене грубых волокон диаметром около 10 или 12 микрон по глубине фильтрующей среды очень тонкими волокнами приблизительно от 8 микрон и ниже, как правило, 5 микрон и ниже, возникают определенные трудности, особенно при использовании волокон порядка 0,2-3,0 микрона. Например, с конструкциями, созданными из волокон размером приблизительно 0,2-5 микрон, будет труднее работать (по сравнению с конструкциями более грубых волокон) и они имеют тенденцию разрушаться при работе, создавая очень низкую проницаемость. Иными словами, возникают трудности в обслуживании, в основном, открытых конструкций при большой нагрузке и интенсивном потоке через систему, если конструкция содержит только волокна диаметром 5 микрон, так как такая фильтрующая среда, как правило, обладает недостаточной механической прочностью (не имеет "корпуса"), чтобы сопротивляться смятию. При смятии среды пространство между волокнами уменьшается, и конструкция, хотя она, возможно, весьма эффективна как фильтр, быстро забивается фильтратом и становится непроницаемой. Действительно, такая система по своему поведению приближается к системе с загружаемой поверхностью, поскольку это вытекает из относительно низкой пористости и малой глубины.

Можно предусмотреть конструкцию, в которой очень тонкие волокна переплетены с грубыми волокнами. Однако конструкцию эффективных фильтрующих устройств, используя обычные способы для создания глубинной среды из волокон различного диаметра, создать нелегко, если диаметры волокон очень сильно различаются. В качестве примера рассмотрим теоретическую систему, в которой тонкие волокна составляют 1/20 диаметра грубых волокон. Если фильтрующая среда, через которую проходит фильтруемый воздух, содержит 50% по весу грубого волокна и 50% по весу тонкого волокна, система является одной их тех, в которых имеется очень большое количество тонких волокон по сравнению с грубыми волокнами (или соотношение длины тонких волокон с длиной грубых волокон). Такая среда представляет собой систему с относительно низким межволоконным пространством или пористостью. Она может быть относительно эффективной, но снова будет быстро забита твердым веществом. Вообще, если вес грубых волокон относительно тонких волокон мал, проблема обостряется. Если вес грубых волокон относительно веса тонких волокон увеличивается, преимущества, связанные с тонкими волокнами и захватом частиц с инерционным уплотнением, в значительной степени утрачиваются.

С. Некоторые области обычного использования тонких волокон в фильтрующей среде

Имеются некоторые области обычного использования тонких волокон в фильтрующей среде. В частности, компания Donaldson Company Inc., которая является правопреемником настоящего изобретения, использовала тонковолокнистую технологию в своих продуктах Ultra-Web® ("сверхтонкая паутина"). Эти изделия в основном включали поверхностно-загружаемую среду из целлюлозы, которая имеет "паутину" или сетку из полимерных микроволокон менее 1 микрона в диаметре на выходной стороне поверхности.

Такая фильтрующая среда, как правило, находит применение в импульсных пылеуловителях. При работе без тонких волокон поверхностно-загружаемая фильтрующая среда из грубых волокон целлюлозы частично работает как внутренняя ловушка мелких частиц. В этом случае импульсная очистка менее эффективна, так как некоторые твердые частицы задерживаются внутри целлюлозной среды. Однако тонкая сетка, в основном, собирает твердые частицы за загружаемой поверхностью из волокон целлюлозы и содействует освобождению твердых частиц при подаче обратного импульса. Еще одно использование тонких волокон описано в патенте США 4011067, включенном в данное описание в качестве ссылки. В этом патенте тонкие волокна накладываются на пористую основу.

D. Общий подход для эффективного использования тонковолокнистой фильтрующей среды в конструкции фильтра

Разработан общий подход к использованию тонких волокон диаметром порядка 8 или 10 микрон или менее, предпочтительно 5 микрон и, как правило, приблизительно от 0,1 до 3,0 микрон в диаметре (в среднем) в фильтрующей среде. Как правило, очень пористая, проницаемая подложка относительно грубых волокон используется как опора, опорная матрица или прокладка для тонковолокнистой среды. После этого материал может быть сформирован нужным образом для достижения нужной производительности и относительно продолжительного срока службы фильтра.

В предпочтительных системах преимущественно используются многократные слои тонковолокнистой среды, разделенные, как описано выше. При использовании многослойной тонковолокнистой среды можно получить высокоэффективные фильтрующие системы с продолжительным сроком службы.

На фиг. 5 представлена схема материала фильтра, созданная по настоящему изобретению. Обращаясь к фиг.5, мы видим, что материал 1 включает грубые волокна 2 и тонкие волокна 3. Однако материал 1 не является материалом, в котором волокна различного размера смешаны или переплетены. Скорее, материал 1, в основном, содержит глубинный слой грубых волокон 2, одна внешняя поверхность которых имеет тонкие волокна 3, наложенные на грубые волокна. Иными словами, фильтрующая среда содержит сетку из тонких волокон по меньшей мере на одной внешней поверхности конструкции из грубых волокон. При этом тонкие волокна в сетке тонких волокон не смешаны или переплетены с матрицей грубых волокон. В описании слой грубых волокон 2 иногда называется слоем проницаемой грубоволокнистой среды или материала. Он содержит подложку, на которой размещены тонкие волокна 3.

Устройство на фиг.5 можно образно рассматривать, как паутину, натянутую между досками забора. (Такая аналогия еще более приемлема, если мы также предположим, что паутина сплетена на одной стороне или поверхности забора). Доски или грубые волокна 2 обеспечивают очень пористую открытую область и, в основном, не мешают потоку воздуха через открытое пространство. Тонкие волокна 3 представляют собой сетку, натянутую поперек открытого пространства. Так как большая часть воздушного потока через такой материал, в основном, не задерживается грубыми волокнами 2, роль грубых волокон 2 в захвате и инерционном уплотнении частиц относительно небольшая. Очень тонкие волокна 3 натянуты поперек объема, через который проходит основной поток воздуха. Таким образом, мы имеем явное преимущество тонковолокнистых волокон при захвате частиц и инерционном уплотнении. Там, где используется несколько слоев тонкого волокна, аналогия с паутиной требует наличия множества заборов, уложенных друг на друга, причем каждый забор имеет паутину на одной своей стороне. В результате мы имели бы многослойную паутину с разделенными досками забора слоями.

На фиг.6 представлен поперечный разрез материала, показанного на фиг.5. Фиг. 6 - упрощенная схема. Следует отметить, что фиг.5 это увеличенный вид фиг.6, на котором можно видеть детали конструкции.

На фиг. 6 слой глубинной среды грубых волокон представлен позицией 4, а слой очень тонких волокон - позицией 5. Следует учесть, что тонкие волокна 5 накладываются на поверхность 6 матрицы грубых волокон 4.

Вообще, для предпочтительной конструкции тонковолокнистый слой будет скомпонован приблизительно как монослой и его толщина не будет больше, чем приблизительно 1-8 диаметров тонких волокон. При этом глубина слоя будет не больше приблизительно 10-15 микрон в любом данном месте и, как правило, не более чем приблизительно 2-4 микрона.

Глубина опорной грубой среды 4 будет меняться от системы к системе. Схема на фиг. 6 просто поясняет, что в принципе глубина грубой среды 4 будет относительно большой по сравнению с глубиной слоя тонких волокон 5.

Однако конструкция, представленная на фиг.5 и 6, является относительно неэффективным фильтром, особенно, если используется открытый тонковолокнистый слой, так как создается большой объем пустот или межволоконное пространство (т.е. пространство между тонкими волокнами). Иными словами, воздух, проходящий через объем пустот, а не рядом с тонким волокном, не будет в достаточной степени отфильтрован через редкие тонкие волокна. Как указано выше, в предпочтительных конструкциях фильтров по настоящему изобретению материал, показанный на схеме фиг.5, распределен в нескольких слоях, например в пакете. Пакет слоев, каждый из которых аналогичен слою, представленному на фиг. 5, состоит из относительно тонких волокон 3 эффективной плотности, в смысле большой вероятности сталкивания с ними твердых частиц, увлекаемых потоком воздуха, проходящем через всю систему. Относительно большой объем пустот, создаваемый очень пористыми грубыми волокнами 2, обеспечивает существенный объем загрузки, проницаемость и, таким образом, относительно продолжительный срок службы. Теоретически доказывается, что можно разработать такую конструкцию, которая была бы высокоэффективной в качестве фильтра с относительно продолжительным сроком службы. Описанные ниже эксперименты указывают на практическую возможность создания такого фильтра.

Еще одно преимущество устройства, показанного на фиг.5, может быть оценено при рассмотрении эффекта такого состава при улавливании частиц в процессе работы фильтра. Если исследовать устройство после периода загрузки твердых частиц, то можно видеть, что твердые частицы, прежде всего, оседают на отдельных тонких волокнах в виде небольших отдельных твердых частиц или в виде скопления частиц. Пространство между тонкими волокнами достаточно большое, чтобы между ними не образовывались перемычки из частиц. Это показано на фиг.21 и обсуждено ниже. Действительно, пространство между волокнами достаточно большое, так что, как только начинают образовываться перемычки, дендриты частиц имеют тенденцию к разрушению и проваливаются через слой тонкого волокна.

Это очень выгодно. В устройствах, в которых пространство между волокнами относительно небольшое, при относительно высокой эффективности образуется значительное количество перемычек из твердых частиц среди волокон или поперек свободного пространства. Эти частицы могут забить часть рабочей фильтрующей среды, затруднить проход воздуха через нее и значительно уменьшить проницаемость фильтра.

Это ведет к увеличению перепада давления через фильтр и, в конечном счете, укорачивает срок службы фильтра. Увеличенное пространство между волокнами в слое уменьшает вероятность этих неблагоприятных эффектов.

Как будет понято из дальнейшего описания, тот факт, что мостик из твердых частиц, если он начинает формироваться, имеет тенденцию к разрушению и проваливанию через слой или материал, не ставит проблему снижения производительности, так как материал, показанный на фиг.5, обычно используется в устройствах, которые имеют более одного слоя фильтрующей среды.

В данном разделе будут описаны некоторые устройства по настоящему изобретению, которые представляют собой пакет из слоев фильтрующей среды. Как будет подробно рассказано в других разделах описания, пакет может быть построен, чередуя грубые и тонкие волокна в конструкции, вместо предварительно сформированных композитов (или слоев), таких как показаны на фиг.5. В конечном счете, эффективность фильтрования должна, в основном, быть той же самой, однако тот или иной тип процесса или структуры может быть предпочтен по причинам, не связанным с работой итоговой конструкции.

Е. Типичные конструкции

Из вышеупомянутого описания ясно, что многие типичные конструкции фильтрующей среды по настоящему изобретению, когда они используются в качестве фильтра, будут включать многослойные среды, состоящие по меньшей мере из двух слоев грубой опорной структуры и разнесенные тонкие волокна или тонковолокнистые сетки. Пример такого устройства, иногда называемого пакетом, схематично показан на фиг.7.

Вообще, сложенные в пакет структуры выполнены из нескольких слоев того же самого состава среды. Альтернативно, можно обеспечить в сложенном в пакет устройстве градиент плотности, используя, например, несколько различных композитных материалов в каждом слое или применяя соответствующие слои при создании многослойного композита. В частности, в различных слоях плотность материалов может быть изменена относительно средней плотности комбинацией тонких волокон поперек открытых областей грубых волокон. Вместо или в дополнение к этому диаметры тонких волокон могут изменяться от слоя к слою. Конечно, устройства могут включать один или большее количество слоев одного конкретного материала и также один или нескольких слоев различного материала или более чем один материал другого состава.

На фиг.7 показана конструкция среды 10, включающая пакет различных слоев фильтрующей среды. Для устройства, показанного на фиг.7, рассмотрим воздушный поток в направлении, обозначенном стрелками 11. Конструкция 10 включает слой или область 13 среды, содержащей опору из грубых волокон 14 и слой 15 из тонких волокон, размещенных на опорной поверхности. В конкретном показанном на чертеже устройстве слой 15 находится на выходной стороне опорной поверхности 14. Вниз по потоку от слоя 13 размещен аналогичный слой 17, включающий грубую опору 18, и вверх по потоку расположен тонковолокнистый слой 19. Устройство 10 включает дополнительные слои 20, 21 и 22, построенные аналогично слоям 13 и 17. Таким образом, для устройства, показанного на фиг. 7, грубая область 25 или слой 22 является наиболее удаленной вниз по потоку.

В данном устройстве первый вверх по потоку тонковолокнистый слой 15 размещен на слое 27 из грубого волокна в качестве защитной подложки.

Следует отметить, что в некоторых вариантах изобретения общая конструкция 10 из фиг.7 будет иметь толщину приблизительно только от 0,05 до 0,15 см и в некоторых случаях будет даже более тонкой. Таким образом, для ясности она увеличена только на чертежах. Конструкция содержит пакет слоев тонких волокон, каждый из которых отделен от следующего смежного тонковолокнистого слоя грубыми волокнами или опорным слоем или матрицей. На каждой стороне, т. е. последней вверх по потоку стороне 27 и на большинстве сторон вниз по потоку 25, расположен защитный слой грубых волокон или защитной среды. На конкретном устройстве фиг.7 показаны пять дискретных и пять тонковолокнистых слоев, но могут использоваться и дополнительные слои. Опять же не выдвигается никаких требований в том, что тонковолокнистые слои должны быть идентичны друг другу или что различные грубые опорные слои должны быть одинаковыми. Под термином "дискретный" в этом контексте подразумевается то, что каждый тонковолокнистый слой, в основном, не перепутан с отдельными грубыми опорными волокнами; скорее каждый тонковолокнистый слой, в основном, просто уложен на поверхность опорной конструкции.

1. Основа грубой поддержки/разнесения

Основная функция грубого материала в слоях фильтрующей среды по настоящему изобретению заключается в создании каркаса, поперек которого растянуты тонкие волокна. Другая основная функция грубого материала состоит в том, чтобы создать пространство между областями или слоями тонких волокон в пакете с тем, чтобы отделенные слои тонких волокон не разрушились и не превратились в относительно плотную структуру с низкой проницаемостью и относительно низкой фильтрующей способностью. Грубая конструкция для создания опоры и для разделения волокон, как правило, не предназначена для выполнения функций фильтрования. Фактически предпочтительно, чтобы этот материал был бы открытым и проницаемым и не выполнял никаких функций фильтрования.

Вообще, для типичных описанных выше применений предпочтительно, чтобы весь композит (т. е. итоговая многослойная фильтрующая среда) был бы относительно гибким устройством, который может быть встроен в разнообразные геометрические конфигурации. В некоторых устройствах будет предпочтительно, чтобы грубая опора имела бы гибкую волокнистую структуру, которая имеет достаточную механическую целостность или образует "корпус" для фильтрующего материала. Однако в некоторых устройствах этот "корпус" можно обеспечить материалом, отличным от грубоволокнистого материала, используемого для разделения тонковолокнистых слоев, или можно использовать композит. Такое устройство будет описано ниже.

Некоторые из более важных параметров, которые определяют выбор гибкой волокнистой конструкции из грубых волокон, могут быть изложены следующим образом:

(а) Предпочтительно выбрать материал, который имеет очень низкий процент твердости и по возможности очень высокую проницаемость, чтобы расширить "пустое пространство", поперек которого будет простираться тонковолокнистая сетка. Материал, который имеет коэффициент фильтрации приблизительно 10% или менее, как правило, 5% или менее и предпочтительно только 1-4% для улавливания частиц размером 0,78 микрона согласно описанному здесь испытанию, при этом этот коэффициент иногда упоминается как эффективность LEFS. Предпочтительно, чтобы это был бы материал, имеющий проницаемость одиночного слоя по тесту Фрейзера по меньшей мере 150 м/мин, как правило, по меньшей мере приблизительно 200-450 м/мин.

(b) Грубый опорный/разделительный материал должен быть достаточно толстым, чтобы держать на себе слои тонких разделенных волокон. Вообще, для некоторых систем слой грубого материала не должен быть толще, чем это минимально необходимо для получения нужного зазора. Предполагается, что толщина порядка приблизительно 25 микрон или около этого будет более чем достаточной. Хотя материал, выбранный для грубой подложки, может быть толще 25 микрон, например порядка 254 микрон, дополнительная толщина не обязательно дает преимущество при использовании такой структуры в качестве эффективного фильтра. Иными словами, особенно в пакетных структурах, толщины порядка 25 микрон будут достаточны для поддержки тонких волокон и обеспечивают открытый объем для загрузки частиц. Во многих системах большие толщины фактически не улучшат работу фильтра в значительной степени. Таким образом, в некоторых предпочтительных вариантах каждый слой грубоволокнистого материала, который разделяет слои тонких волокон, имеет толщину не более приблизительно 760 микрон. Отмечается, что толщина тонковолокнистого слоя предпочтительно не должна иметь толщину более приблизительно 760 микрон. Однако большие толщины допустимы и могут обеспечить более широкий выбор доступных материалов, которые следует использовать в качестве грубого слоя. Кроме того, более толстые слои грубых волокон могут обеспечить повышенную механическую прочность "корпуса". С другой стороны, относительно толстые слои могут занимать слишком много места в некоторых конструкциях фильтров.

(c) В то время как конкретный материал, из которого сделаны грубые волокна, не является критическим, тем не менее, предпочтительно выбрать материал, который является достаточно прочным и жестким, чтобы противостоять нагрузкам при изготовлении и обработке и также хорошо переносить эксплуатационные режимы.

Преимущество конструкций по настоящему изобретению состоит в том, что можно создать среду для многих высокопроизводительных фильтрующих систем без использования "электрически заряженных" или "статически заряженных" волокон. Таким образом, в некоторых предпочтительных системах по настоящему изобретению используются волокна без приложенной к ним статической нагрузки. Преимуществом также является то, что грубую поддержку можно обеспечить, используя доступный волокнистый материал, такой как полимерные волокна. Таким образом, в качестве грубой опоры могут быть выбраны коммерчески доступные материалы.

(d) Материал, из которого сформирована грубая опора, должен обеспечивать удобное соединение с тонкими волокнами.

В то время как размер тонких волокон выбирается, по меньшей мере частично, в зависимости от конкретного использования, для которого предназначена конструкция, диаметр грубых волокон менее важен для предпочтительной работы фильтра, если обеспечены приведенные здесь минимальные свойства. Вообще предполагается, что в типичных и предпочтительных применениях диаметр грубого волокна будет по меньшей мере приблизительно в 6 раз и, как правило, приблизительно в 20-200 раз превышать диаметр тонкого волокна. В типичных устройствах, в которых тонкие волокна имеют размер приблизительно 0,2-3,0 микрона, предполагается, что грубый волокнистый материал будет иметь средний диаметр приблизительно от 10 до 40 микрон и, как правило, 12 микрон или более. Как правило, грубый материал для предпочтительных устройств будет иметь основной вес в пределах от 6,0 до 45,0 г/м2. Вообще, слой грубого волокна может содержать комплект или смесь коротких волокон или нетканый материал, в основном, в виде непрерывной волокнистой основы. В этом контексте, термин "непрерывный" означает волокна, которые достаточно длинные и по существу бесконечные, т.е. по меньшей мере 500 м или более. Могут использоваться материалы мокрого прессования как нетканая опора, однако материалы воздушного прессования также могут использоваться в некоторых системах.

Вообще предполагается, что коммерчески доступное волокно типа хлопка может также использоваться в качестве грубой опоры. Один из видов хлопчатобумажного полотна "Reemay 2011" продается фирмой "Reemay Co.". Этот материал содержит 0,7 унции штапельного полиэфира.

Альтернативно, предлагается готовый к употреблению полипропиленовый материал "Veratec" сорт 9408353 со склада Veratec, Walpole, MA 02081.

Грубый опорный слой может содержать смесь волокон различных материалов различной длины и/или диаметра.

2. Тонковолокнистая сетка или паутина

Предполагается, что могут быть выбраны самые разнообразные материалы, из которых изготавливается тонковолокнистая сетка или паутина. Этот выбор основан на следующих общих принципах.

(а) Это должен быть материал, который легко формируется в волокна относительно малого заданного диаметра для использования в качестве грубой опоры или сетки из таких тонких волокон.

(b) Это должен быть материал, который является достаточно прочным, чтобы не повреждаться при его обработке и во время операции фильтрации.

(с) Это должен быть материал, который может применяться на грубой опоре.

Выше была сделана ссылка на некоторые изделия, изготавливаемые и продаваемые компанией Donaldson, которая является правопреемником настоящего изобретения. Эти материалы продаются под торговой маркой Ultra-Web®

Эти изделия содержат тонкую волокнистую сетку, уложенную на поверхность целлюлозной среды. Процесс, используемый для создания этого тонкого волокна в виде продукта Ultra-Web®, является коммерческой тайной компании "Donaldson". Предполагается, однако, что подобные способы и сетки на опорных конструкциях из грубого волокна, как описанные выше и используемые в пакетных структурах, найдут соответствующие применения по настоящему изобретению. Это станет более очевидным из приведенных ниже примеров. Другие типы волокон и процессов, например процессы изготовления нетканого материала аэродинамическим способом из расплава, могут также успешно использоваться для этой цели.

Вообще, для типичных конструкций по настоящему изобретению предполагается, что тонковолокнистая компонента будет иметь диаметр волокна 8 микрон или менее, как правило, менее 5,0 микрон и предпочтительно приблизительно 0,1-3,0 микрона в зависимости от конкретно выбранной структуры. Фильтрующие материалы с волокном такого диаметра могут быть самыми разнообразными, включая, например, стекловолокно; волокна полипропилена; волокна полихлорвинила и волокна полиамида.

Также могут использоваться такие материалы, как полиакрилонитрил и хлорид поливиниламина, производимые фирмой "Dow Chemicals", под маркой SeranF-150®. Могут использоваться другие подходящие синтетические полимерные материалы для изготовления очень тонких волокон, включая полисульфон, сульфированный полисульфон, полиимид, полихлорвинил, фторид полихлорвинила, хлорированный полихлорвинил, поликарбонат, нейлон, ароматический нейлон, сложные эфиры целлюлозы, аэролат, пенопласт, поливинил бутирил и сополимеры этих полимеров. Тонкие волокна могут быть защищены грубой опорой различным образом. Используемая методика может частично зависеть от процесса, используемого для создания тонких волокон или сетки и материала, из которого формируются тонкие и грубые волокна, например тонкие волокна, могут быть соединены с грубой опорой клеем или термически сплавлены с грубыми волокнами. Грубые двухкомпонентные волокна с плавкой оболочкой могут использоваться при термической обработке для сплавления тонких волокон с грубыми волокнами. Можно использовать растворители, термическую связь и автогенное прилипание. Для клеев можно использовать мокрое прессование растворимых в воде или в растворителях синтетических смол. В некоторых системах могут быть использованы уретановые аэрозоли, термоклеющие аэрозоли или термоклеющие листы. В некоторых случаях предполагается не использовать клеи для приклеивания тонковолокнистой сетки к грубой опоре. В этом случае используются системы, в которых после создания всей композиции тонкое волокно будет помещено между слоями грубого материала и такое расположение между двумя грубыми слоями используется для фиксации тонковолокнистого слоя или сетки.

Здесь делается ссылка на тонковолокнистый слой, содержащий "тонкие волокна" или "сетку или паутину" из тонких волокон. Термин "сетка" или "паутина" тонких волокон в этом контексте означает не только материал, содержащий отдельные тонкие волокна, но также и сетку, которая состоит из тонких волокон или фибрилл, соединенных друг с другом или пересекающих друг друга в узлах или пересечениях. Пример такого устройства показан на фиг.20 и подробно обсуждается ниже. На фиг.20 можно видеть, что сетка из тонкого материала, в основном, содержит множество очень тонких волокон или проволоки, некоторые из которых простираются от узлов или точек пересечения.

F. Некоторые характеристики слоя среды, используемой в конструкциях по настоящему изобретению

Из вышеописанного ясно, что слой среды, используемой в конструкциях по настоящему изобретению, будет, в основном, включать грубую опору или матрицу, имеющую слой или сетку тонких волокон, прикрепленную по меньшей мере к одной поверхности этой конструкции. Грубая опора (или матрица) и тонкие волокна могут, в основном, быть изготовлены, как описано выше. Весь слой может быть охарактеризован различным образом, в частности, просто как слой, содержащий описанные выше грубые и тонкие волокна, структура которых показана на чертежах.

Характеристика предпочтительной среды по настоящему изобретению как "смеси" тонких волокон с грубыми волокнами будет не очень точной. Материал, в основном, не структурируется как смесь таких волокон, т.е. как среда, в которой эти волокна переплетены. Скорее, волокна размещены в фильтрующей среде в отдельных дискретных зонах или областях. Более точно, любой из композитных слоев, в основном, содержит слой грубого материала, имеющего по меньшей мере одну поверхность, на которую накладывается слой тонкого материала. Даже если фильтрующая среда выполнена в виде многослойной структуры, при прохождении воздуха через такой "пакет" области тонкого волокна и грубого волокна, в основном, разделены.

Как станет ясно из приведенного здесь полного описания, могут быть использованы различные способы, изготовления пакетных устройств по настоящему изобретению. В некоторых случаях, например, для достижения целей изобретения слои изготавливаются мокрым прессованием, когда тонкие и грубые волокна могут быть спутаны. Степень запутанности, конечно, не должна быть такой, чтобы тонкие и грубые волокна представляли бы собой "однородную смесь", когда среда не будет функционировать в соответствии с принципами настоящего изобретения. Вообще говоря, грубые слои будут использоваться только для того, чтобы разделить различные тонковолокнистые слои. Когда в описании тонковолокнистые слои называются "дискретными" относительно друг друга и относительно слоев грубого волокна, это не значит, что нет никакого спутывания, а скорее означает, что для целей фильтрации конструкция представляет собой многослойную структуру, т.е. тонковолокнистые слои отделены друг от друга и фильтруемая жидкость или воздух свободно проходит через это устройство. В общем, дискретность слоев означает, что волокна лишь незначительно спутаны между собой. В основном, спутанность тонковолокнистых и грубоволокнистых слоев между собой если и происходит, то в относительно малом процентном отношении по весу тонких волокон, как правило, менее 15%.

В результате создания конструкции, описанной в предыдущем параграфе, воздушный поток не встречает однородной фильтрующей среды. Иными словами, воздух проходит через фильтрующее устройство на различных глубинах или уровнях и сталкивается с различными материалами. Например, в некоторых системах воздух проходит через чередующиеся ряды грубоволокнистого и тонковолокнистого материала, поскольку он проходит через всю систему. Это обеспечивает важные преимущества. В типичных устройствах, составной слой среды может быть охарактеризован по отношению к массе тонкого волокна на единицу площади поверхности грубой опоры или синтетического полотна. Это иногда называется весом подложки грубоволокнистого слоя. Такая характеристика будет меняться в зависимости от конкретного диаметра используемого волокна, конкретного выбранного материала и конкретной плотности тонковолокнистого материала или желательной эффективности фильтрующего слоя.

Предполагается, что в типичных предпочтительных конструкциях, имеющих тонкие волокна диаметром приблизительно от 0,1 микрона до 5,0 микрон, масса материала, из которого изготовлены тонкие волокна, приводится на единицу поверхности грубоволокнистого синтетического полотна (или матрицы) и будет в пределах приблизительно от 0,2 до 25 г/м2, независимо от конкретного используемого материала.

Дополнительный способ определения типичного и предпочтительного слоя среды в конструкциях по настоящему изобретению относится к объему открытого или видимого межволоконного пространства, когда мы смотрим со стороны тонковолокнистого слоя на грубоволокнистую опору или полотно, которые покрыты тонкими волокнами или сеткой

тонких волокон. Этот способ определения будет отчасти лучше уяснен при изучении фиг.16-20.

Фиг. 16-20 представляют собой микроснимки, выполненные с использованием сканирующего электронного микроскопа (СЭМ) при различном увеличении, различных видов синтетического полотна с тонковолокнистой сеткой по настоящему изобретению на одной поверхности этого полотна. Грубая опора содержит матрицу из волокон полиэфира от 25 до 35 микрон в диаметре. Тонкие волокна, в основном, содержат стекловолокно приблизительно от 0,1 микрона до 3 микрон в диаметре.

Процент площади открытых пор в синтетическом полотне, занятом тонкими волокнами, может быть оценен по результатам измерения на снимках, сделанных при помощи СЭМ и показанных на фиг.16-20. Предполагается, что для типичных и предпочтительных конструкций по настоящему изобретению средний процент открытой площади грубой опоры или синтетического полотна, занятого тонкими волокнами, при использовании такого способа оценки будет составлять 55% или менее, как правило, приблизительно от 20 до 40% для предпочтительного воздушного фильтра. Это не значит, что конструкции вне этих пределов будут неработоспособными, а, скорее, означает, что такие проценты являются типичными и связаны в целом с работоспособными и эффективными материалами.

Еще один способ, по которому можно охарактеризовать некоторые слои материала по настоящему изобретению, предназначенного для использования в конструкции фильтра, относится к наблюдениям работы фильтра при испытании материала в потоке воздуха. В частности, во многих предпочтительных вариантах изобретения при описанных ниже испытаниях в воздушном потоке для определения эффективности наблюдается то, что большинство частиц (по числу и массе), задержанных слоем, улавливается тонкими волокнами, а не более грубыми. Примером этого может служить электронный микроснимок на фиг.21.

Альтернативно или аналогично эффективность любого данного составного слоя может быть определена на основе эмпирического наблюдения. Вообще, если конструкция грубоволокнистой опоры или матрицы, содержащая волокна со средним диаметром по меньшей мере 10 микрон и эффективностью 6% или менее, для тонких частиц размером 0,78 микрона улучшается применением по меньшей мере одного дополнительного тонковолокнистого слоя, в котором тонкие волокна имеют средний диаметр приблизительно 5 микрон или менее. Такой улучшенный материал при испытании имеет эффективность по меньшей мере 8% и предпочтительно по меньшей мере 10% для частиц размером 0,78 микрон. При этом конструкция имеет по меньшей мере некоторые из желательных свойств для использования по меньшей мере в некоторых предпочтительных вариантах настоящего изобретения. Предпочтительно, чтобы материал имел бы синтетическое полотно с эффективностью приблизительно 4% или менее, на котором располагались бы достаточные тонкие волокна, обеспечивающие общую эффективность по меньшей мере 10% или более для частиц размером 0,78 микрона. В таких устройствах предпочтительно, чтобы слой грубого волокна без наложенного на него тонковолокнистого слоя состоял бы из материала, имеющего проницаемость порядка 250-450 м/мин. Кроме того, как правило, тонковолокнистый материал устроен таким образом, что проницаемость одного составного слоя из тонких и грубых волокон равна по меньшей мере 10 м/мин, предпочтительно по меньшей мере около 25 м/мин. В некоторых случаях она может быть выбрана значительно большей величины, т.е. порядка 100-325 м/мин.

G. Проницаемость

В данном описании везде делается ссылка на проницаемость следующих материалов: материалы данного слоя или синтетическое полотно, композит или слой синтетического полотна, на котором имеется по меньшей мере один слой тонких волокон, и композит всей среды. В этом контексте, конкретные цифры "проницаемости" среды относятся к скорости воздуха, требуемой для того, чтобы создать ограничение 12,5 см Н2О через плоский лист предпочтительного материала, среды или композита.

Вообще, проницаемость слоя среды, как этот термин используется здесь, оценивается испытанием на проницаемость Фрейзера по стандарту ASTM D737, используя тестер Фрейзера, поставляемый компанией "Frazier Precision Instrument Co.", или проводя аналогичные испытания.

Типичная фильтрующая среда по настоящему изобретению, особенно для использования в воздушных фильтрах для очистки воздуха салонов автомобилей, системах вентиляции или воздухозаборниках двигателей, будет иметь полную проницаемость по меньшей мере 6 м/мин и более предпочтительно 10-20 м/мин, когда проницаемость является функцией общей эффективности, числа слоев и размера волокон. Под словом "полный" в этом контексте подразумевается полный пакет фильтрующей среды.

Н. Эффективность

В данном описании везде делается ссылка на эффективность слоя или композита и такие данные даются в виде конкретных числовых величин. Иными словами, иногда для выбранного слоя синтетического полотна по меньшей мере с одним слоем тонковолокнистого материала на нем дается предпочтительная эффективность в процентах. В некоторых случаях числовые данные эффективности в процентах приведены для полного композита, содержащего многослойные материалы. В этом смысле для обеспечения числовых характеристик "эффективность", в основном, означает процент уловленных частиц при испытаниях, когда характеризуемый материал испытывается по методике ASTM 1215-89, включенной здесь в качестве ссылки. При этом испытательный материал представляет собой монодисперсные сферы из латекса полистирола диаметром 0,78 микрон поставки лаборатории Duke Scientific, Palo Alto CA при скорости потока приблизительно 6 м/мин.

Вышеописанное не означает, что фильтрующее устройство по настоящему изобретению, в основном, описывается как "эффективное"; оно просто описывается применительно к его фильтрующему действию при улавливании частиц размером 0,78 микрона при условиях испытаний, описанных в стандарте ASTM 1215-89. Скорее, "эффективность" по улавливанию таких частиц и при таких условиях испытаний - это просто один из относительно воспроизводимых способов использования материалов в конструкциях по настоящему изобретению, который может использоваться для оценок или характеристик.

I. Промежуток между волокнами; вес тонкого волокна, нанесенного на единицу площади грубого волокна

Как описано выше, материалы по настоящему изобретению могут быть охарактеризованы по отношению к промежутку между волокнами или количеству тонковолокнистого материала, уложенного на единицу площади грубой подложки или синтетического полотна (основной вес). Способы такой оценки изложены ниже.

1. Твердость по площади из анализа цифрового изображения

Используемый здесь способ состоит в исследовании микроснимков, сделанных при помощи сканирующего электронного микроскопа (СЭМ) и введенных в компьютер для анализа. Практическое увеличение сканирующего электронного микроскопа зависит от размера интересующих исследователя волокон в структуре среды и должно быть выбрано так, чтобы края анализируемых волокон отличались бы от фона. По мере увеличения масштаба изображения глубина резкости падает. После сканирования можно использовать коммерчески доступное программное обеспечение, в частности "Visilog" (фирмы "Noesis" Ville, Laurent), Квебек, Канада, чтобы перенести изображение на передний план и отделить его от фона путем установки величины шкалы полутонов, которая определяет края между передним планом и фоном, преобразуя отсканированное полутоновое изображение в двоичную форму (передний план и фон). Более четкое разделение переднего плана и двоичного изображения фона может быть достигнуто, используя команды размывания и изменения глубины резкости. Интересующие нас детали тонкого волокна будут на переднем плане. (Предполагается, что среда, имеющая синтетическое полотно с наложенным на него только одним слоем тонких волокон и только на одной поверхности этого синтетического полотна; и также предполагая, что СЭМ ориентирован таким образом, что наблюдатель видит тонкие волокна). После разделения элементы изображения на экране используются для показа переднего плана и фона и последний может быть рассчитан, используя инструменты анализа данной программы. Отношение числа элементов изображения переднего плана (тонкие волокна) к числу элементов изображения, показывающих интересующий нас участок (ИУ = передний план + фон), из которого были взяты тонкие волокна, представляет собой твердую площадку. Волокнистые конструкции - трехмерные, тогда как микроснимки СЭМ представляют собой выступ трехмерного объекта на плоскости или площади; отсюда термин "твердость по площади".

2. Цифровой анализ размера пор

Принятая здесь методика состоит в сканировании микроснимка СЭМ в компьютере для анализа изображения, опять же используя коммерчески доступное программное обеспечение "Noesis Visilog". Увеличение сканирующего электронного микроскопа зависит от размера интересующих нас волокон в структуре среды и должно быть выбрано так, чтобы края волокон, которые будут проанализированы, отличались от фона. По мере увеличения размера изображения глубина резкости падает. После сканирования можно использовать любое доступное программное обеспечение, в частности "Visilog" (фирмы"Noesis Vision"), чтобы разделить изображение на передний план и фон путем установки величины шкалы полутонов, которая определяет края между передним планом и фоном, и преобразуя отсканированное полутоновое изображение в двоичную форму (передний план и фон). Более четкого разделения переднего плана и двоичного изображения фона можно достигнуть, используя команды размывания и изменения глубины резкости. Деталями, представляющими интерес, являются поры, образованные грубыми волокнами на переднем плане. Затем детали интересующего нас изображения, которые представляют собой аномалии в инструментах аналитической программы, должны быть удалены из нужного изображения. Такие аномалии включают выпуклые поры и поры, частично расположенные внутри оригинального изображения, т.е. края таких пор не полностью определены. Инструментальные программные средства могут затем использоваться для вычисления периметра, площади и отношения размеров элемента изображения для каждой ячейки внутри измененного изображения. Коэффициент формы кривой, определяемый как

(4р • площадь пор)/(измеренный периметр пор)2,

может быть рассчитан для каждой поры внутри измененного изображения. Используя разрешение сканера, увеличение микроснимка СЭМ и программные средства, можно преобразовать размеры промежутков между волокнами из пикселей в технические единицы. Тест по этой методике должен быть повторен несколько раз, чтобы гарантировать репрезентативное число (или распределение) для данного образца.

3. Способ пересечения волокон

Прежде всего, с помощью сканирующего электронного микроскопа делается нужное количество микроснимков образцов среды с соответствующим увеличением, чтобы определить распределение волокон в среде по размеру. Для калибровки волокон, как правило, устанавливается увеличение от 1000-кратного до более чем 6000-кратного. На фотографии из другого набора, увеличенные так, что на них видны по меньшей мере от 15 до 50 пор, наносится сетка линий (увеличенная копия) микроснимков. Используя случайно выбранные линии наложенной сетки, можно посчитать число волокон, беспорядочно пересекающих выбранные линии сетки, с тем, чтобы определить число пересечений на дюйм линии. Накапливая данные статистически значимых чисел линий, можно вычислить средние межволоконные промежутки и распределение этих промежутков. Тест по этой методике должен быть повторен несколько раз, чтобы гарантировать репрезентативное число (или распределение) для данного образца.

4. Основной вес

Вес тонкого волокна на единицу площади (поверхности) грубых волокон или матрицы межволоконных промежутков (например, г/м2) может быть использован для оценки размеров межволоконных промежутков, поскольку в типичных конструкциях, тонковолокнистая структура аппроксимирует моноволоконный слой. С другой стороны, если волоконная конструкция не является монослоем и толщина волоконной структуры может быть определена, то можно рассчитать твердый объем, который является индексом межволоконных промежутков.

5. Размер пор

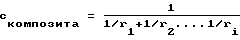

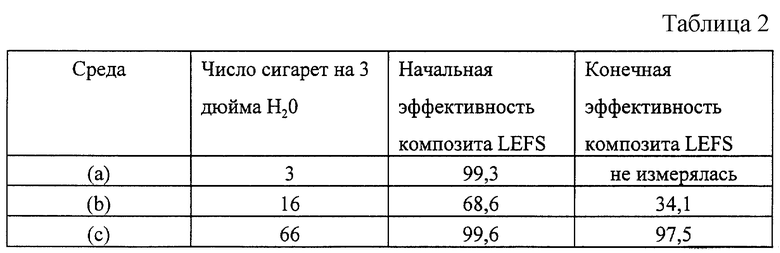

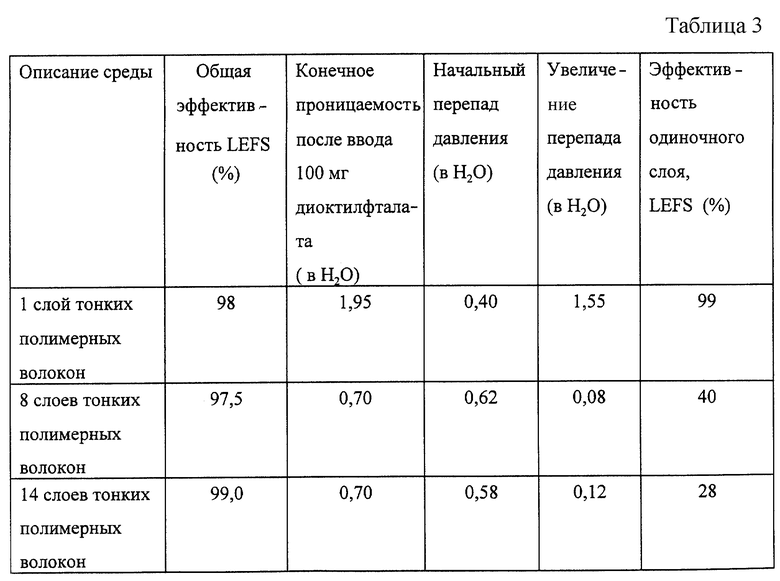

(а) Геометрия цилиндра под углом 45o