Данная заявка подается как международная заявка на изобретение по Договору РСТ на имя Дональдсон Компани, Инк., корпорации, находящейся в США, 10 августа 2001 года с указанием всех стран, кроме США, и испрашиванием приоритета по датам подачи заявки США №60/230138, поданной 5 сентября 2000 года, и заявки США №09/871590, поданной 31 мая 2001 года.

Область техники

Настоящее изобретение относится к устройствам и способам фильтрации. В частности, изобретение относится к устройству для фильтрации газового потока, например очистки потока воздуха от твердых частиц. Изобретение относится также к способу для достижения желательной степени улавливания твердых частиц из такого газового потока.

Настоящее изобретение является результатом активных исследований, проводимых компанией "Дональдсон Компани, Инк.", Миннеаполис, штат Миннесота, которая является правопреемником в настоящем изобретении. Данное изобретение касается непрерывного совершенствования технологии, которая частично включает в себя предметы, описанные в патентах США: В2 4720292, 416308 (на промышленный образец), 5613992, 4020783 и 5112372. Каждый из упомянутых патентов также является собственностью компании "Дональдсон Компани, Инк.", и полное описание каждого из этих патентов включено в данную заявку путем ссылки.

Изобретение относится также к фильтрам, включающим подложку, содержащую слой тонкого волокна, изготовленный из полимерных материалов, которые могут быть получены с улучшенной стойкостью к воздействию окружающей среды, к высоким температурам, влажности, химически активных материалов и механических напряжений. Такие материалы могут быть использованы для формирования тонких волокон, таких как микроволоконные и нановолоконные материалы с улучшенной стабильностью и прочностью. В связи с тем что размер волокна ограничен, то чрезвычайно большой проблемой является долговечность материалов. Указанные тонкие волокна используют в ряде областей. В одном из вариантов фильтрующие конструкции могут быть получены с использованием такой тонковолоконной технологии. Изобретение относится к полимерам, полимерным композициям, волокнам, фильтрам, конструкциям фильтров и способам фильтрации. Область применения настоящего изобретения, в частности, относится к фильтрации потоков текучей среды от твердых частиц, например потоков воздуха и жидкости (например, неводной или водной). Описанные способы относятся к конструкциям, включающим один или более слоев тонкого волокна в составе фильтрующих материалов. Состав композиции и размеры волокна подбирают для обеспечения комбинации свойств материала и долговечности.

Уровень техники

Потоки газов часто содержат частицы механических примесей. Во многих случаях необходимо удалять некоторые или все твердые частицы из газового потока. Например, воздух, поступающий в двигатели транспортных средств или энергетические установки, потоки газов, поступающие в газовые турбины, и воздушные потоки, поступающие в различные печи, часто содержат механические примеси. Твердые частицы, попавшие внутрь механизмов и машин, могут вызвать значительные повреждения. Обычно требуется удаление твердых частиц из потоков газа на входе в двигатели, турбины, печи или другое оборудование.

Изобретение относится к полимерным композициям с улучшенными свойствами, которые могут быть использованы в ряде областей, включающих формование волокон, микроволокон, нановолокон, волоконного нетканого полотна, плоских волоконных фильтров, проницаемых структур, таких как мембраны, покрытия или пленки. Полимерными материалами по настоящему изобретению являются композиции, обладающие физическими свойствами, которые позволяют получить полимерный материал разнообразной формы или конфигурации, устойчивый к разрушительному действию влажности, нагревания, потока воздуха, химических реагентов и механического напряжения или ударных нагрузок.

При изготовлении нетканых фильтрующих материалов из тонкого волокна используются различные материалы, в том числе стекловолокно, металл, керамика и широкий спектр полимерных композиций. Для получения микроволокна и нановолокна малого диаметра используются разнообразные технологии. Один такой способ предусматривает пропускание материала через тонкий капилляр или отверстие в расплавленном состоянии или в растворе, который затем упаривают. Волокна также можно получать при помощи фильер, широко применяющихся в производстве синтетического волокна, такого как нейлон. Известно также электростатическое электроформование волокна. Такая технология предполагает использование шприцов, фильерных сопел, капилляров или подвижных эмиттеров. Посредством таких устройств получают жидкие растворы полимера, которые затем вытягивают в коллектор посредством высоковольтного электростатического поля. При вытягивании материалов от эмиттера и их ускорении через область действия электростатического поля волокно становится очень тонким и может затем окончательно формироваться путем упаривания растворителя.

Так как в настоящее время число областей применения фильтрующих материалов быстро возрастает, требуются значительно усовершенствованные материалы, стойкие к суровым условиям высоких температур 100-250°F (37,8-121°С), зачастую 140-240°F (от 60°С -116°С) и вплоть до 300°F (149°C), высокой влажности от 10% до 90% и вплоть до 100% относительной влажности, высоких скоростей потоков газа и жидкости, фильтрующие от твердых микро- и субмикрочастиц (в диапазоне от 0,01-10 мкм) и способные удалять как абразивные, так и неабразивные, химически активные и инертные твердые частицы из потока текучей среды.

В связи с этим существует острая необходимость в полимерных материалах, микро- и нановолоконных материалах и фильтрующих конструкциях, обладающих улучшенными свойствами для фильтрации потоков в условиях высоких температур, высокой влажности, высоких скоростей потока и упомянутых твердых микронных и субмикронных частиц.

В настоящее время разработано множество устройств для фильтрации воздуха или газа и удаления твердых частиц. Однако исследования в этом направлении не прекращаются.

Сущность изобретения

В данном изобретении разработаны основные способы создания конструкции и применения устройств для очистки воздуха. Способы включают предпочтительную конструкцию фильтрующего элемента, а также предпочтительные способы применения и фильтрации.

В основном, предпочтительные области применения относятся к использованию в конструкции воздушного фильтра фильтрующего материала зетобразной формы, включающего композиционную подложку и тонкие волокна, что является преимуществом способа.

Фильтрующий материал в составе механически устойчивой фильтрующей конструкции включает в себя по меньшей мере один слой микро- или нановолоконного нетканого полотна в комбинации с материалом подложки. Совместно такие слои обеспечивают чрезвычайно высокую эффективность фильтрации, высокую способность к задерживанию твердых частиц и эффективность очистки при минимальном снижении скорости потока в процессе прохождения газа или жидкости через фильтрующий материал. Подложка может быть расположена со стороны входной поверхности фильтра, выходной поверхности или между слоями. Волокна могут быть расположены со стороны входной поверхности, выходной поверхности или с обеих сторон подложки фильтра независимо от конфигурации фильтра. В основном волокна расположены с входной стороны. Однако в некоторых вариантах может быть использовано расположение с выходной стороны. В некоторых вариантах используют двухстороннюю структуру. В последние годы во многих отраслях промышленности особое внимание уделяется применению фильтрующих материалов для фильтрации, например для удаления нежелательных твердых примесей из текучей среды, такой как газ или жидкость. В обычном процессе фильтрации удаляются твердые частицы из текучих сред, включающих воздушный поток или другой газообразный поток, или из потока жидкости, такого как гидравлическая жидкость, смазочный материал, топливо, потоки воды или других жидкостей. Для таких процессов фильтрации требуются механическая стойкость, химическая и физическая стабильность микроволоконных материалов и материалов подложки.

Фильтрующие материалы могут подвергаться действию различных температурных условий, влажности, механических вибраций или ударной нагрузки, а также химически активных или инертных, абразивных или неабразивных твердых частиц, переносимых потоком текучей среды. В нормальных рабочих условиях фильтр в основном подвергается действию воздуха или действию ближайшей окружающей среды или используется при слегка повышенной температуре. Фильтр может испытывать воздействие более высокой температуры, если двигатель работает в нерасчетном режиме или выключен после длительной работы. Если двигатель выключен, воздух не поступает в фильтр. Фильтр быстро достигает температуры подкапотного пространства. Кроме того, в большинстве случаев для фильтрующих материалов требуется способность фильтрующих материалов к самоочищению путем импульсной обратной продувки (кратковременного изменения направления движения фильтруемой среды для удаления осевших механических примесей с поверхности фильтра), или требуется другой очищающий механизм, способный удалять накопившиеся твердые частицы с поверхности фильтрующего материала. Такая обратная продувка может привести к значительному улучшению свойств, то есть к снижению перепада давления после очистки импульсами давления. Обычно эффективность очистки от твердых частиц после очистки импульсами давления не увеличивается, однако такая очистка снижает перепад давления и обеспечивает экономию энергии для процесса фильтрации. Такие фильтры можно снимать для обслуживания и чистить в водных и неводных чистящих композициях. Такие фильтрующие материалы часто получают путем формования тонкого волокна с последующим формированием слоя переплетенного волокна на пористой подложке. В процессе формования волокна между отдельными волокнами могут образовываться физические связи, придающие слою волокна цельность. Такой материал можно впоследствии использовать для изготовления фильтрующих элементов требуемой формы, например патронов, плоских дисков, коробчатых структур, панелей и мешков. В таких конструкциях фильтрующий материал может быть гофрированным, свернутым в рулон или иным образом размещенным на опорных конструкциях или каркасах.

Описанные в данной заявке фильтрующие устройства могут быть использованы в различных областях, включающих, например, улавливание пыли, воздушные компрессоры, двигатели дорожных и внедорожных транспортных средств, газотурбинные установки, энергетические установки, такие как топливные элементы, и др.

Краткое описание чертежей

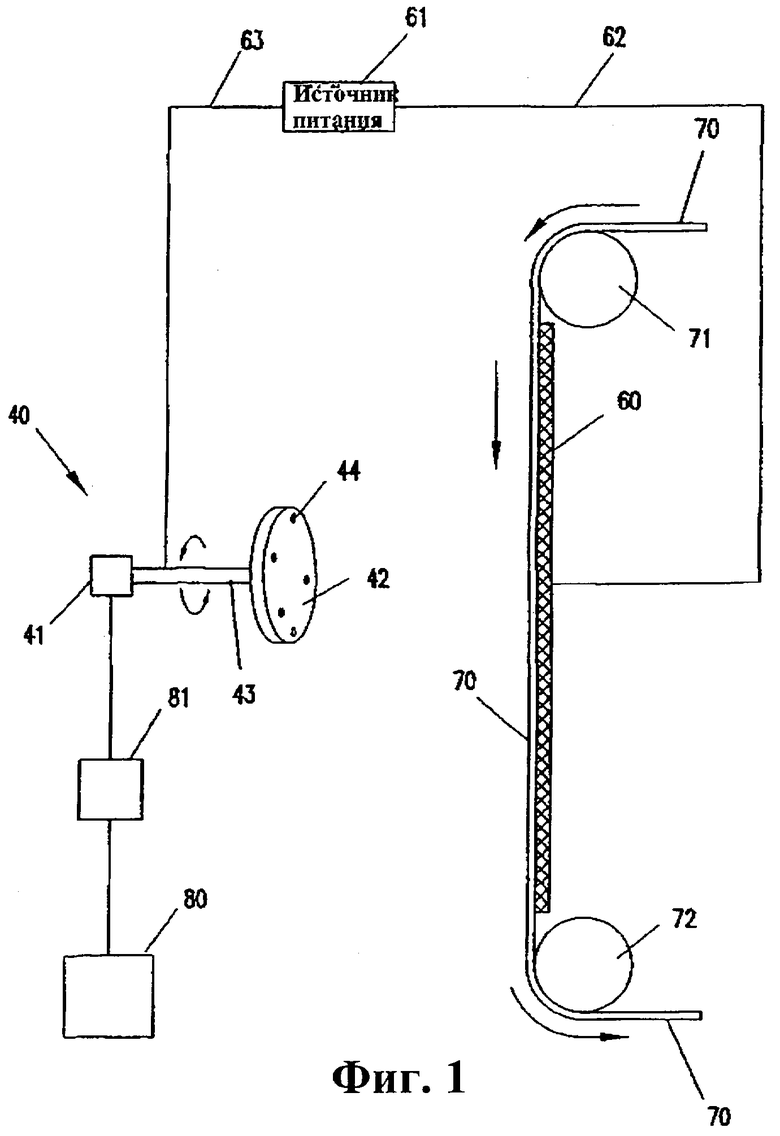

На фиг.1 представлена типичная установка с электростатическим эмиттером для получения тонких волокон по изобретению.

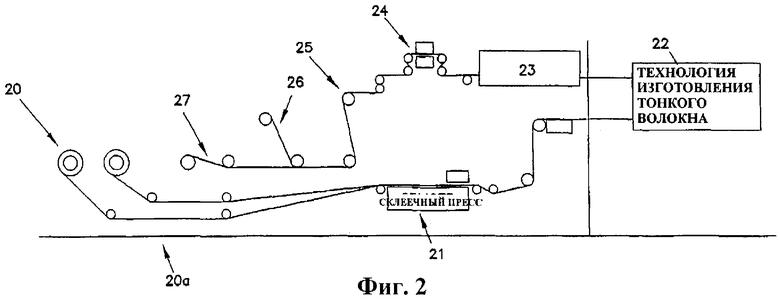

На фиг.2 показана установка, используемая для нанесения тонкого волокна на подложку фильтра в технологии формования тонкого волокна, показанной на фиг.1.

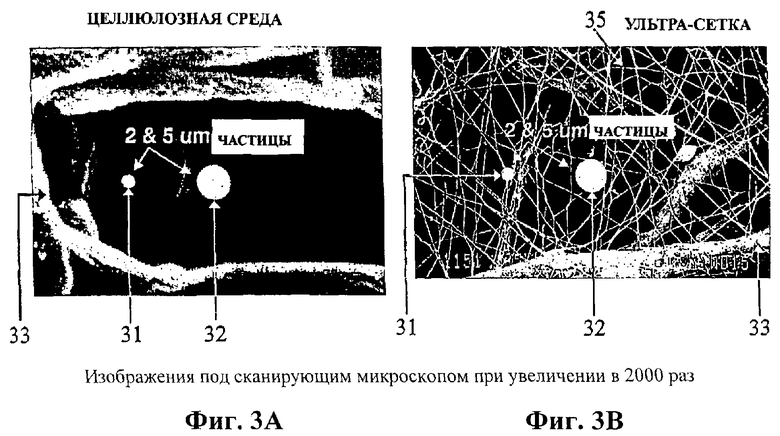

На фиг.3 представлена типичная внутренняя структура материала подложки и отдельно изображен тонковолоконный материал по настоящему изобретению по сравнению с малыми твердыми частицами, то есть размером 2 и 5 мкм.

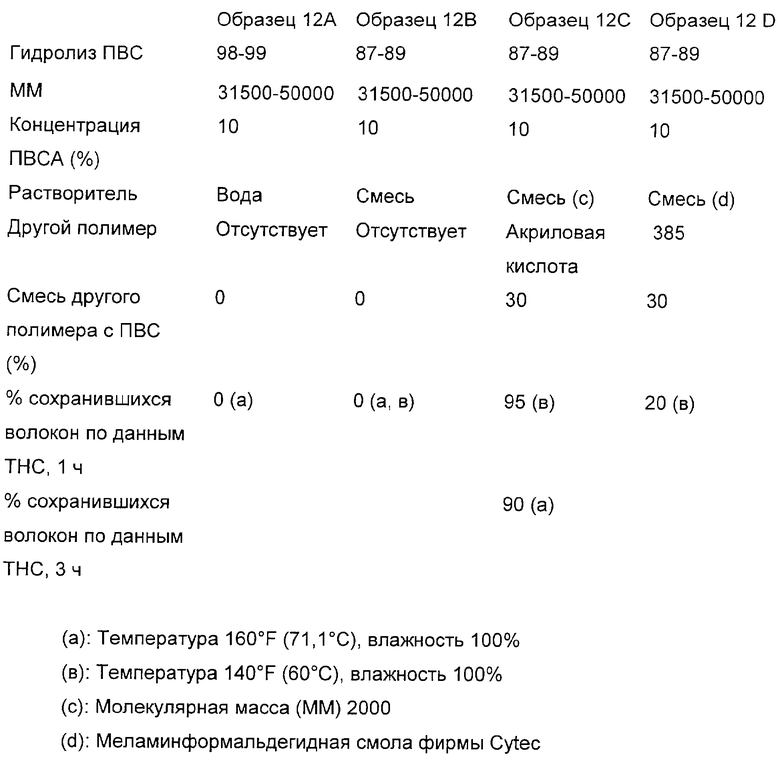

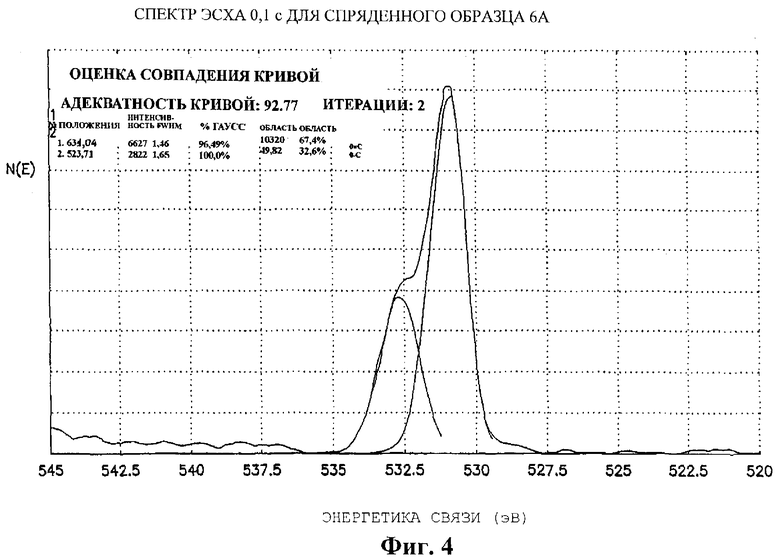

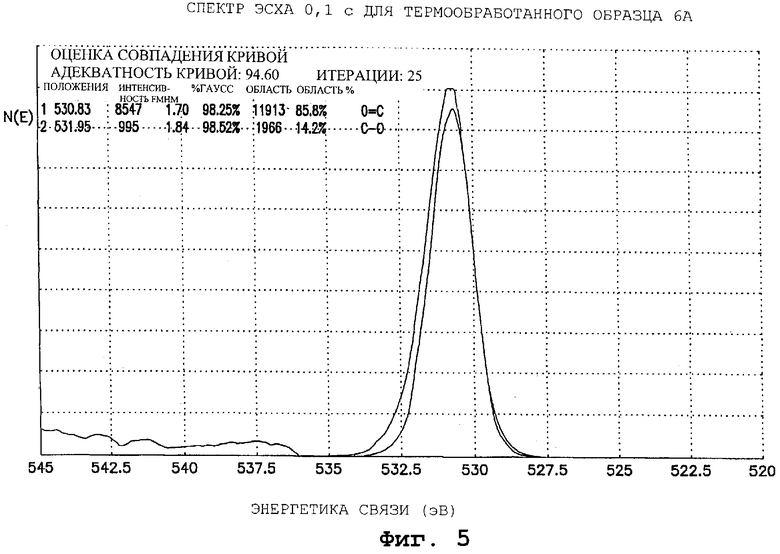

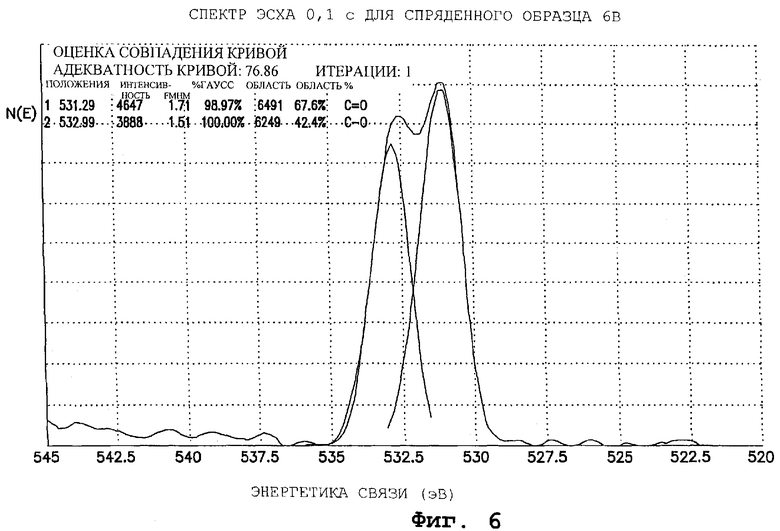

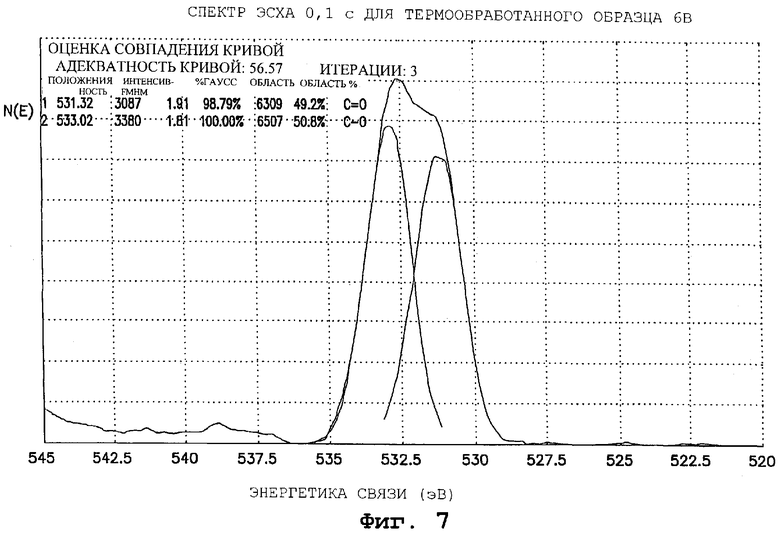

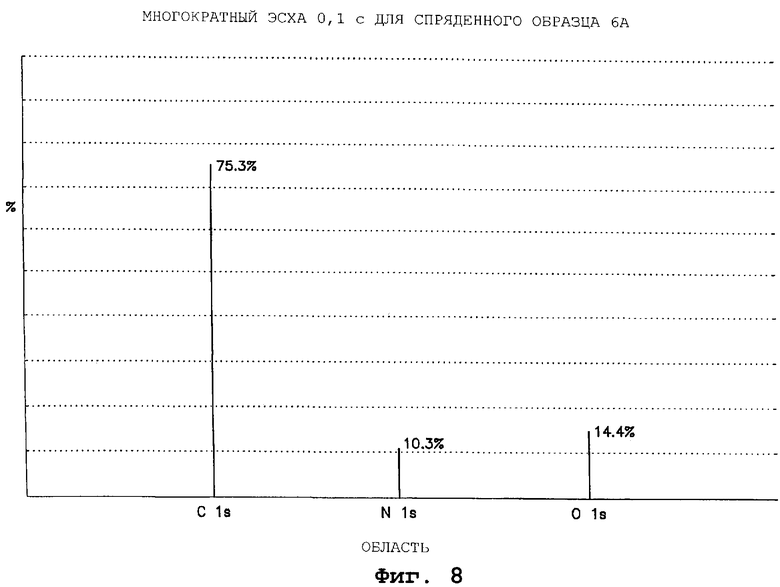

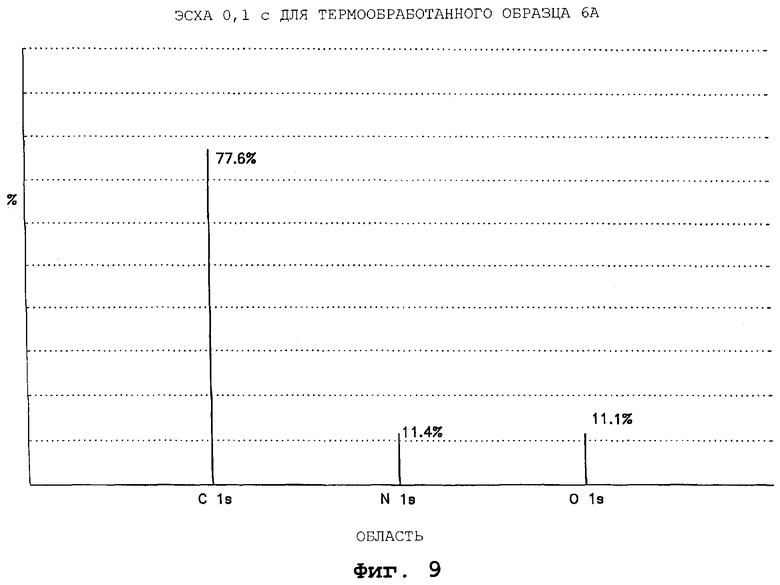

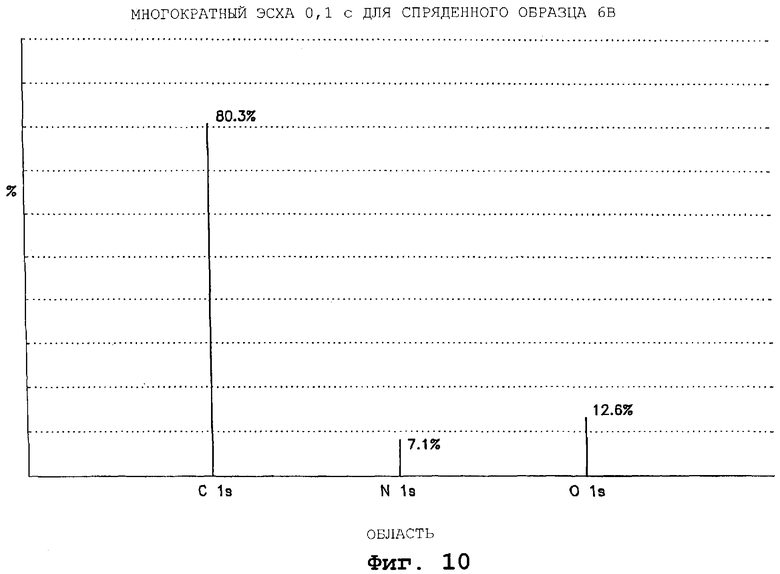

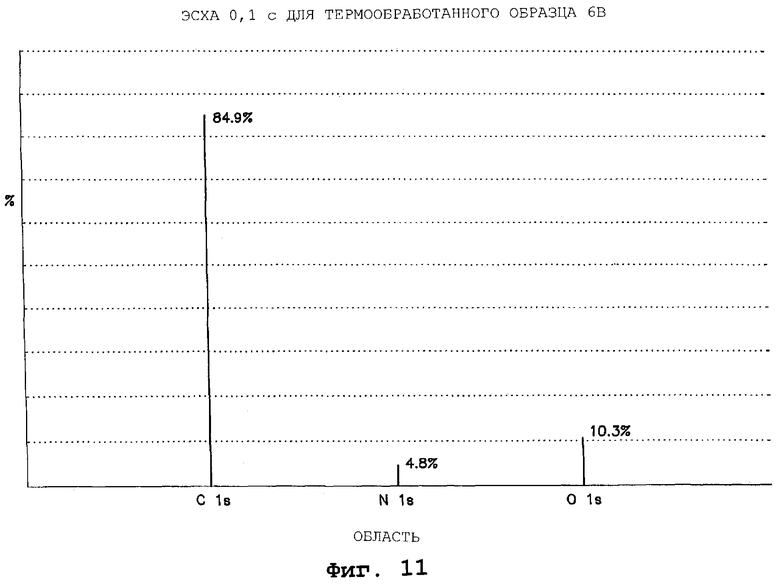

На фиг.4-11 представлены данные аналитической электронной спектроскопии для химического анализа (ЭСХА), полученные согласно примеру 13.

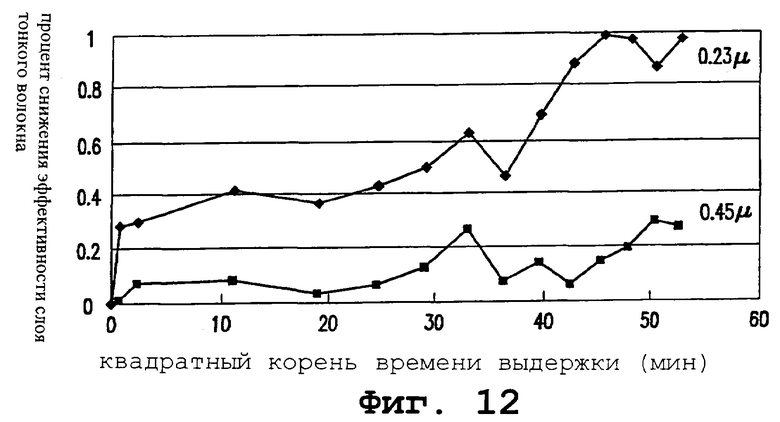

На фиг.12 иллюстрируется стойкость предложенного материала с размером пор 0,23 и 0,45 мкм согласно примеру 5.

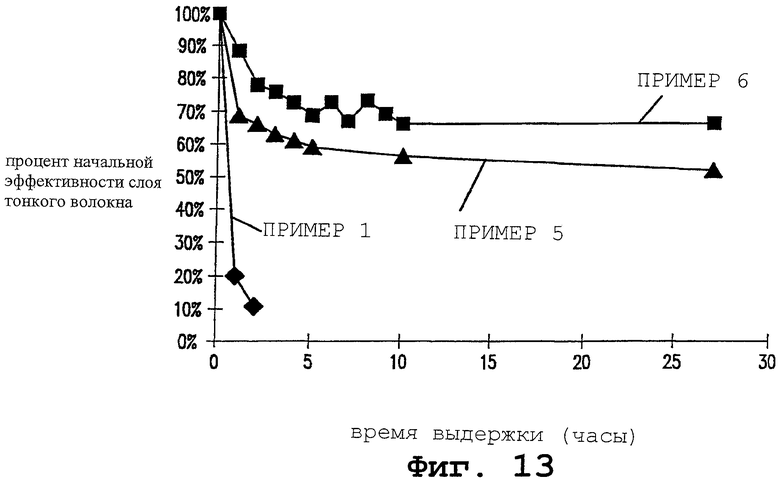

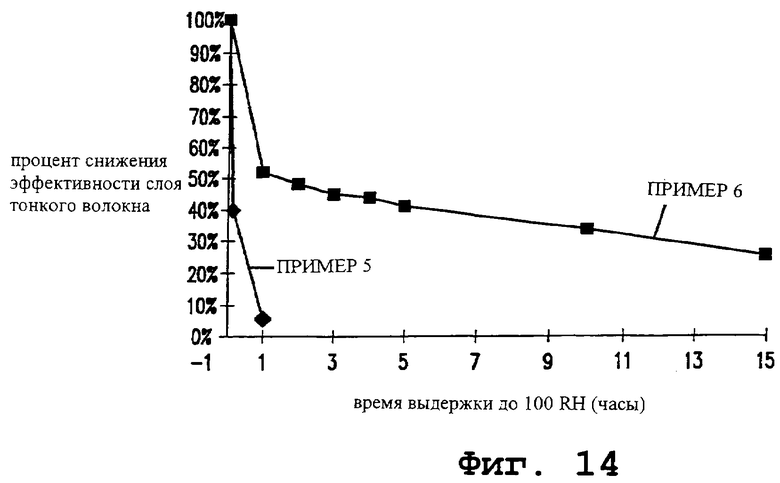

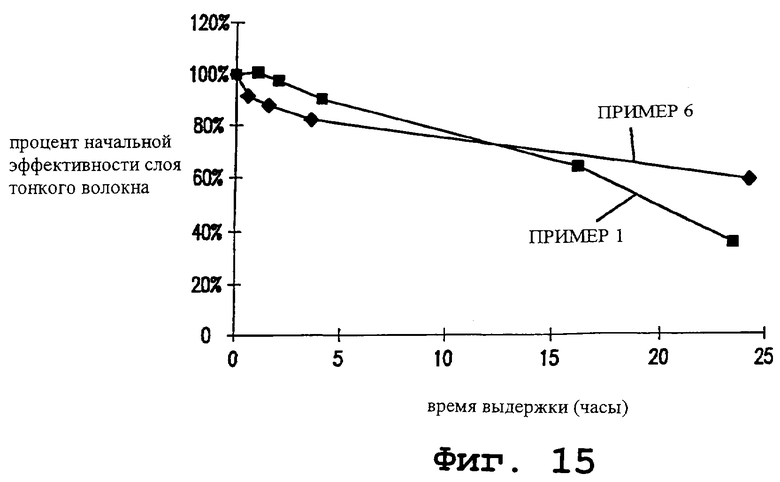

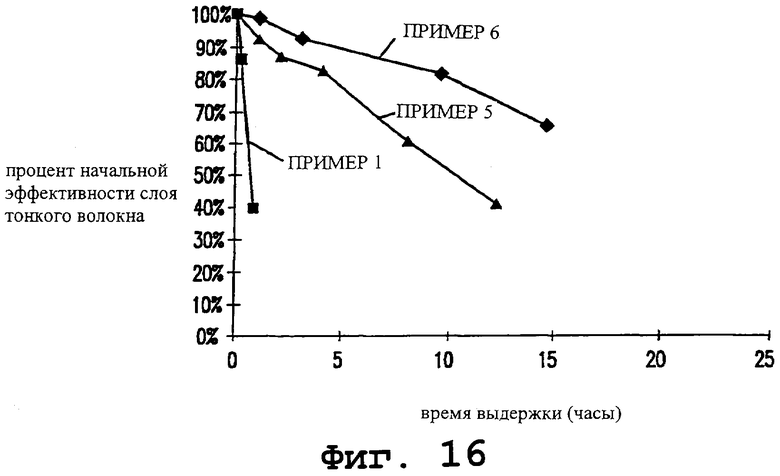

На фиг.13-16 иллюстрируется повышенная стойкость материалов согласно примерам 5 и 6 к повышенной температуре и влажности.

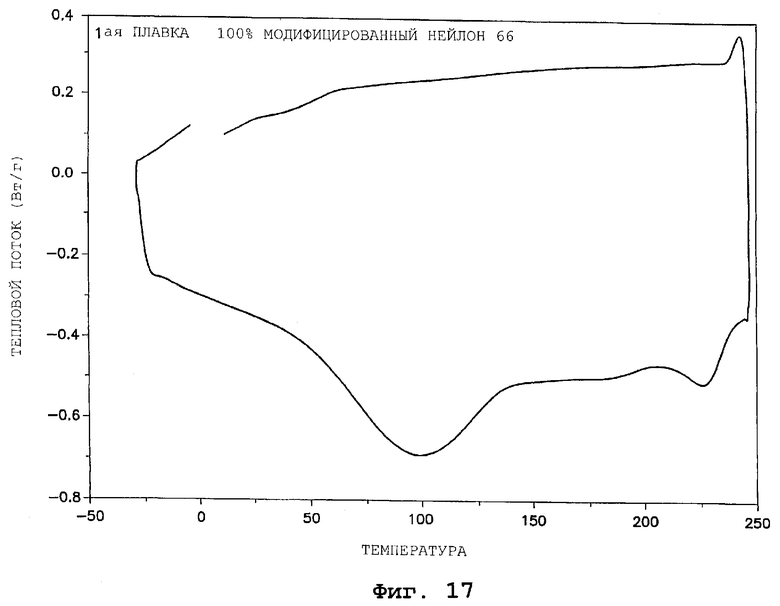

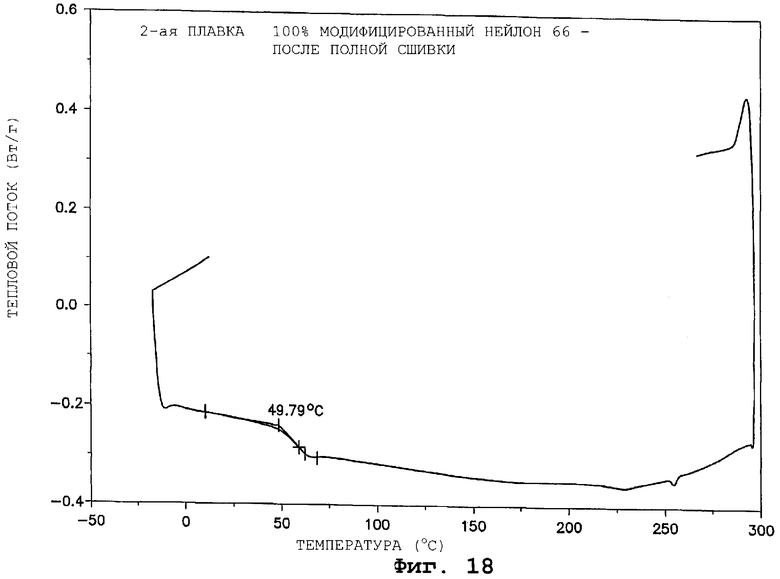

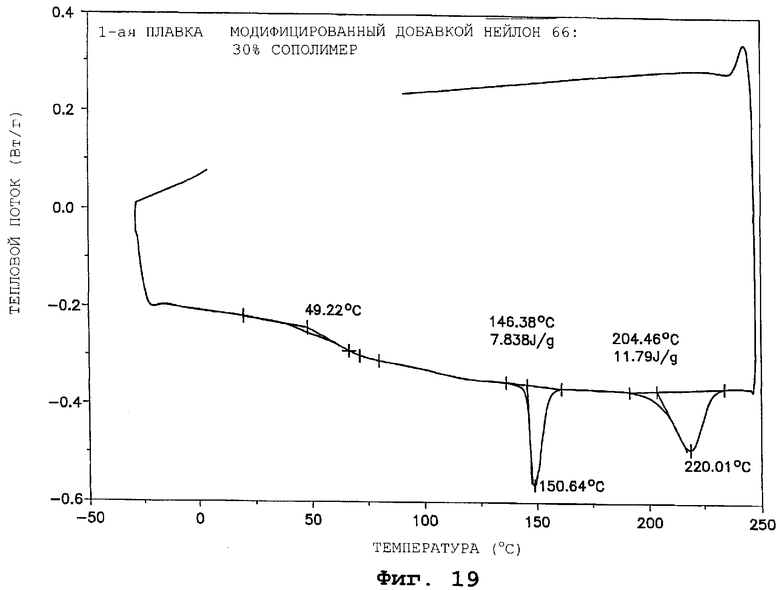

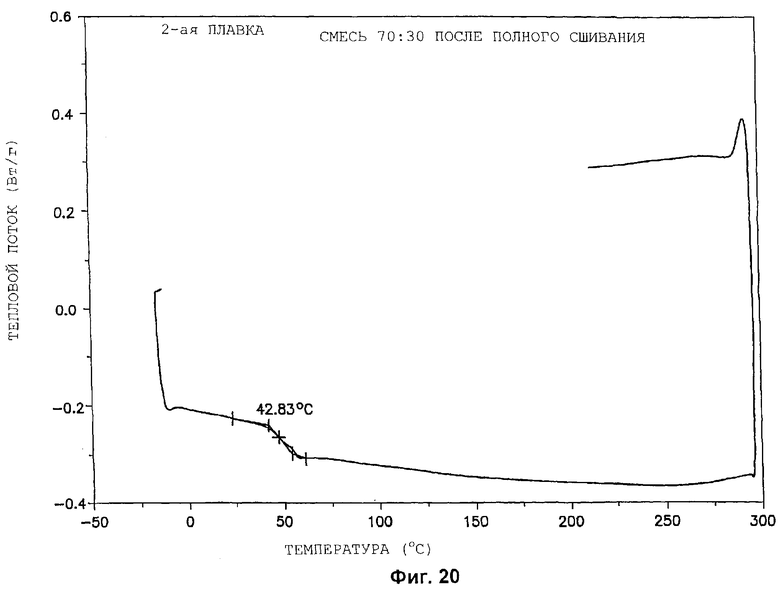

Фиг.17-20 демонстрируют, что из смеси двух сополимеров, нейлонового гомополимера и нейлонового сополимера, однократно обработанной нагреванием и смешанной с добавками, образуется однокомпонентный материал, который по своим характеристикам не отличается от двух отдельных полимерных материалов, но является единой фазой, сшитой или связанной другими химическими связями.

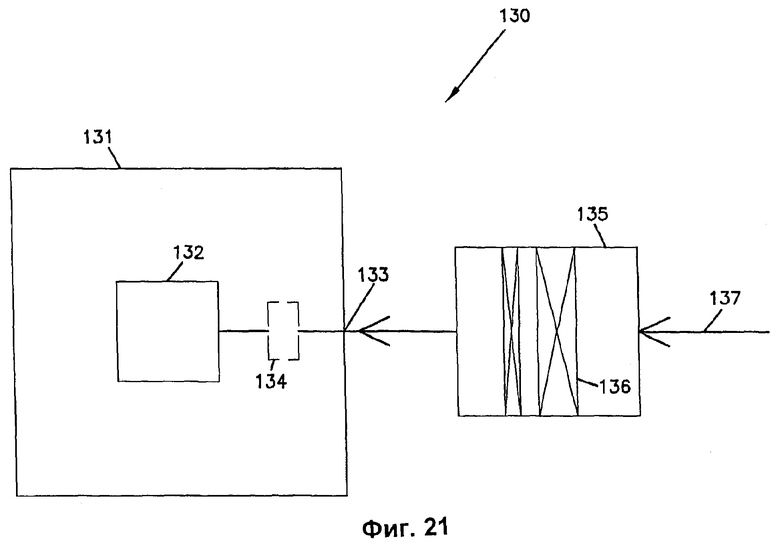

На фиг.21 представлена схема системы двигателя, в которой могут быть использованы очистители воздуха по настоящему изобретению.

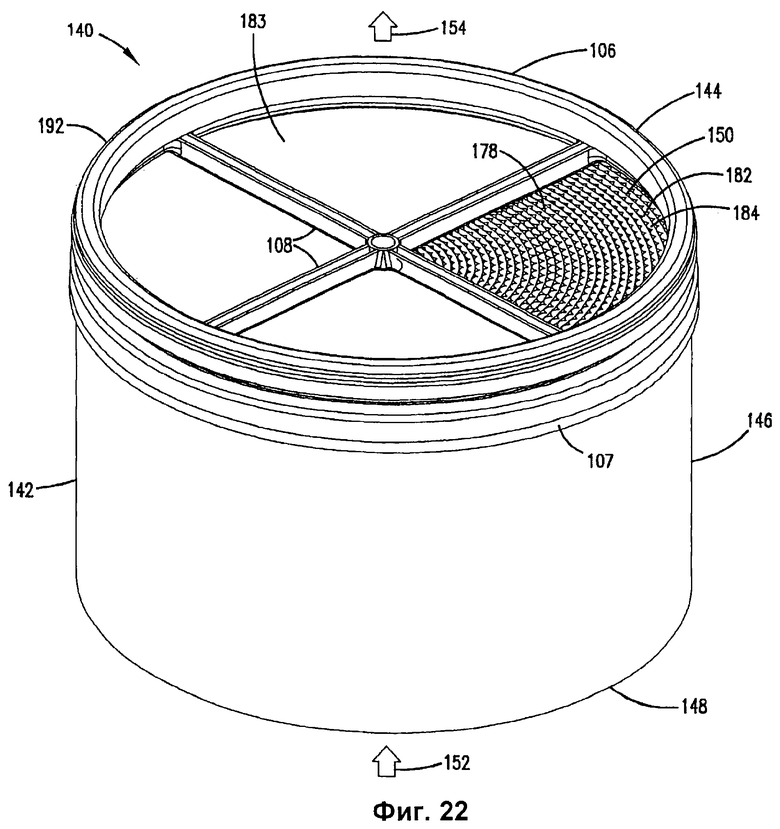

На фиг.22 представлено схематическое объемное изображение одного из вариантов фильтрующего элемента, который может быть использован в системе, показанной на фиг.21.

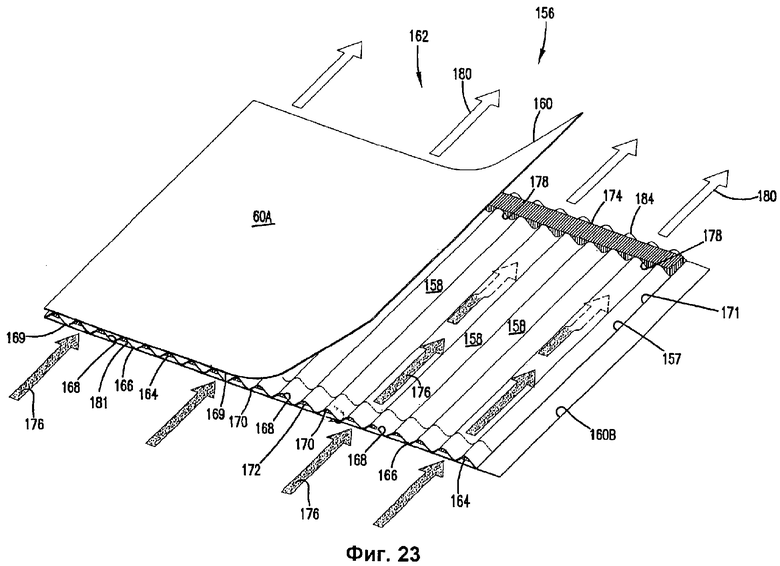

На фиг.23 представлено схематическое объемное изображение части фильтрующего элемента (зетобразной конструкции), используемого в устройстве, показанном на фиг.22.

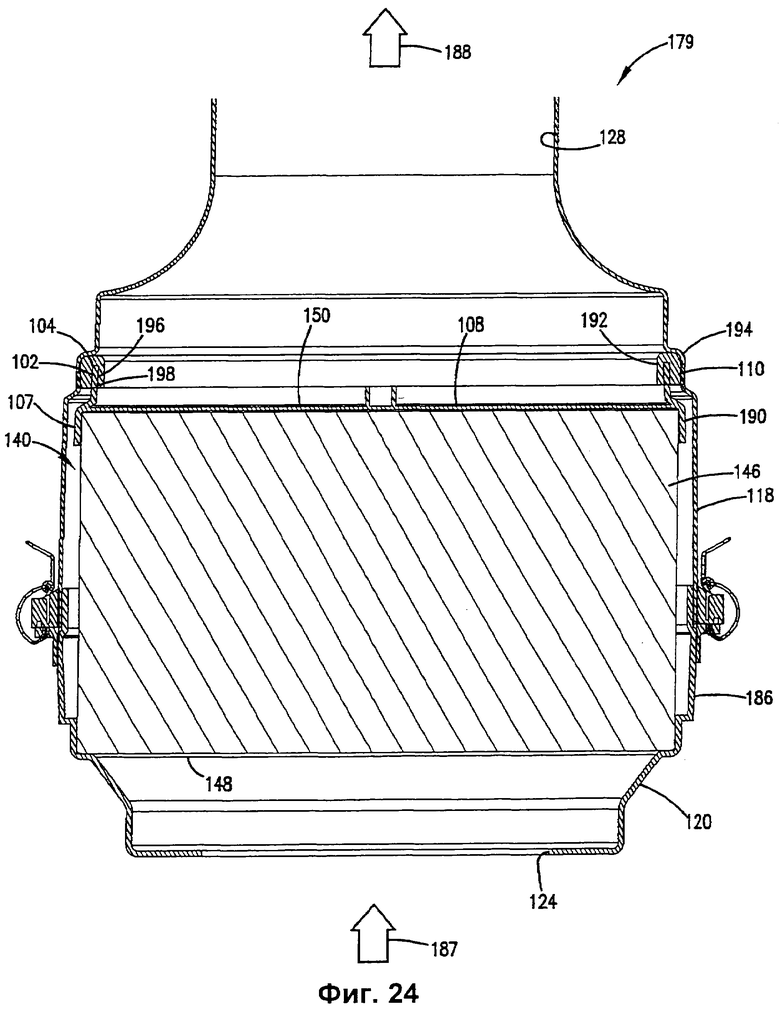

На фиг.24 представлен схематический вид в поперечном сечении фильтрующего элемента, показанного на фиг.22 и установленного в корпус.

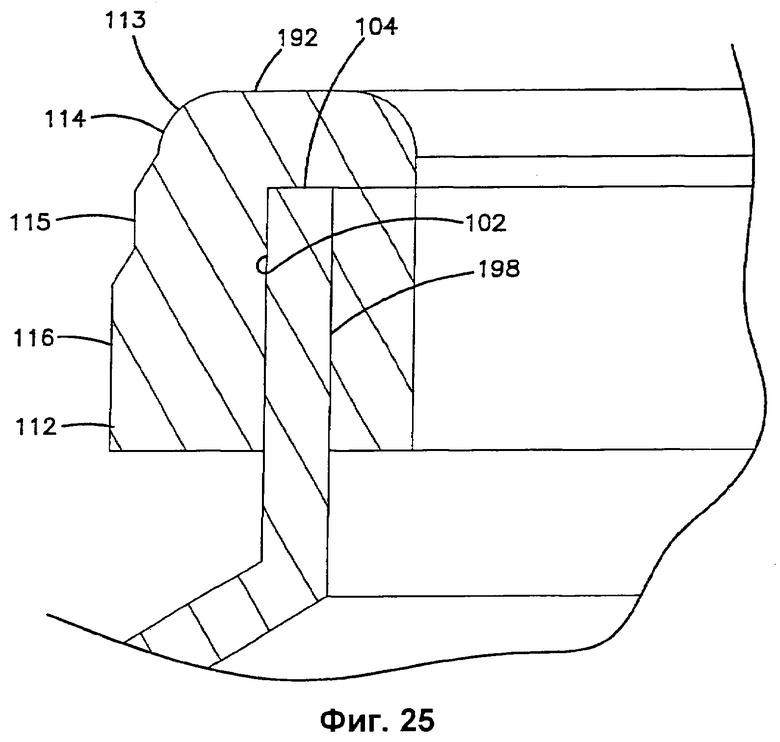

На фиг.25 представлен местный схематический вид с увеличением одного из вариантов сжимаемого уплотнительного элемента, используемого в уплотнительной системе фильтрующего элемента, показанного на фиг.22.

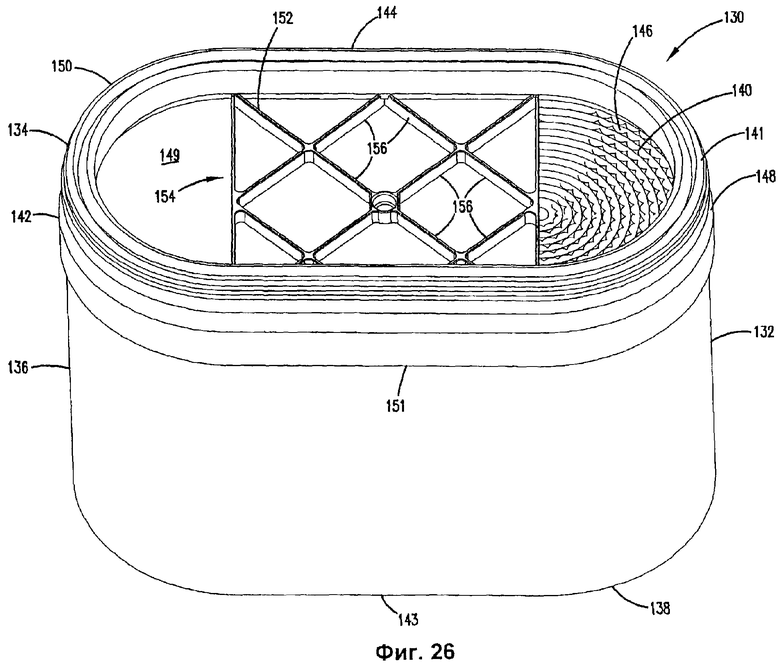

На фиг.26 представлено схематическое объемное изображение другого варианта фильтрующего элемента, который может быть использован в системе двигателя, показанной на фиг.21.

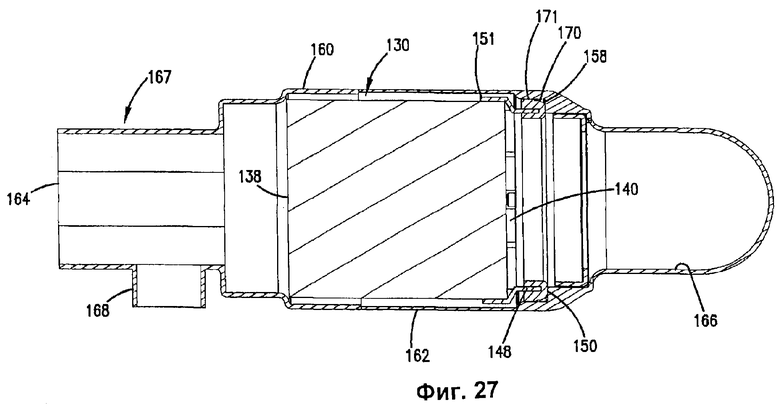

На фиг.27 представлен схематический вид в поперечном сечении фильтрующего элемента, показанного на фиг.26 и установленного в корпус.

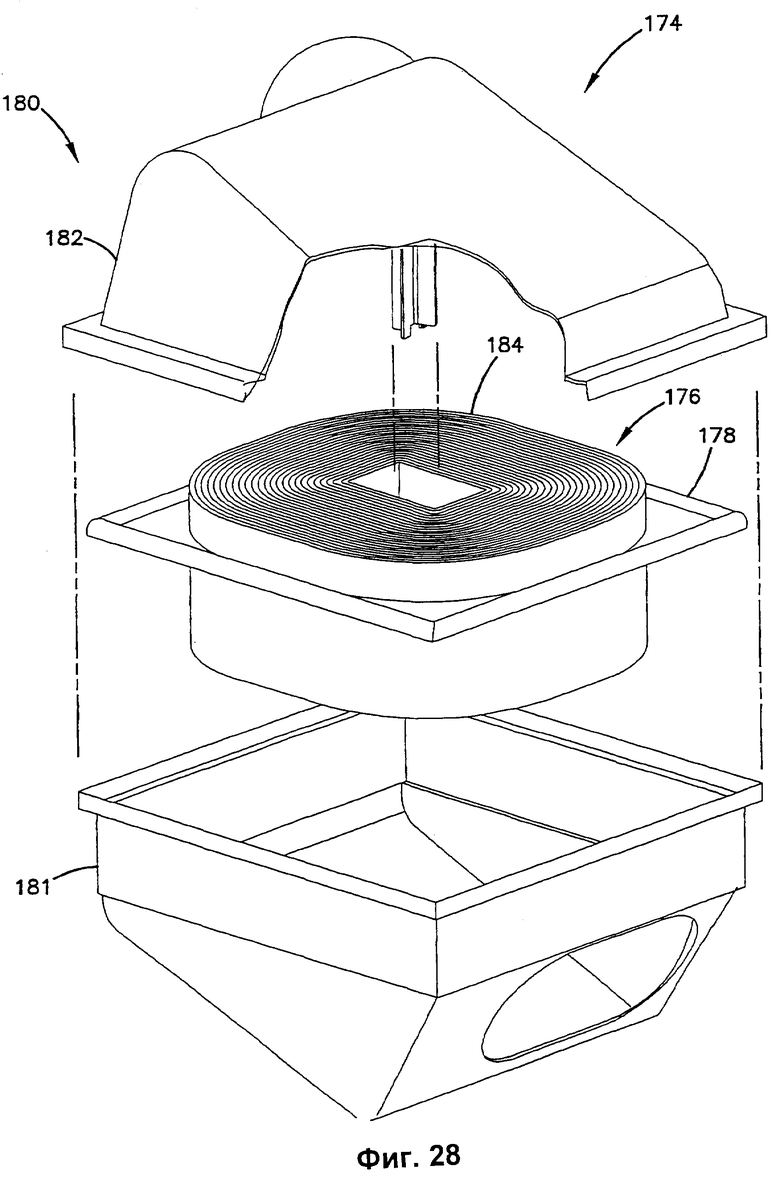

На фиг.28 представлена объемное изображение с разделением деталей другого варианта фильтрующего элемента и корпуса, которые могут быть использованы в системе двигателя, показанной на фиг.21.

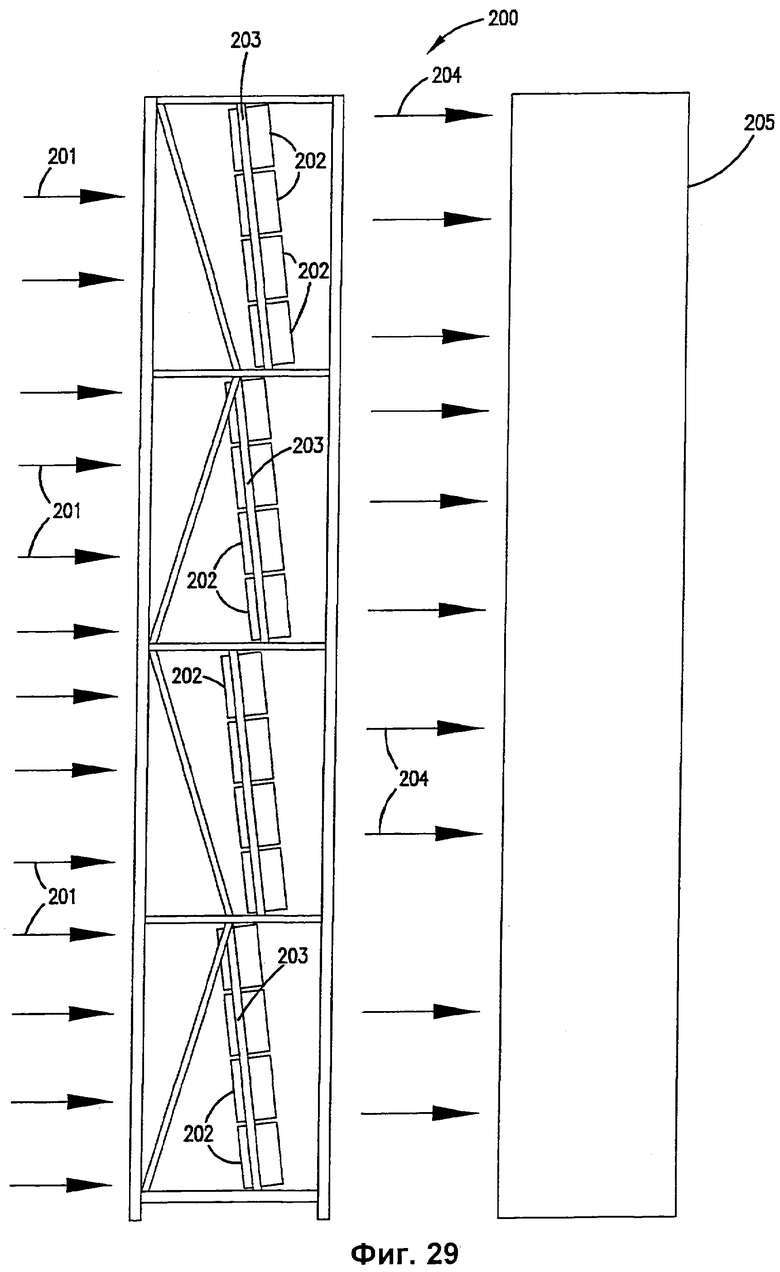

На фиг.29 представлено изображение системы газовой турбины, в которой могут быть использованы фильтрующие элементы по настоящему изобретению.

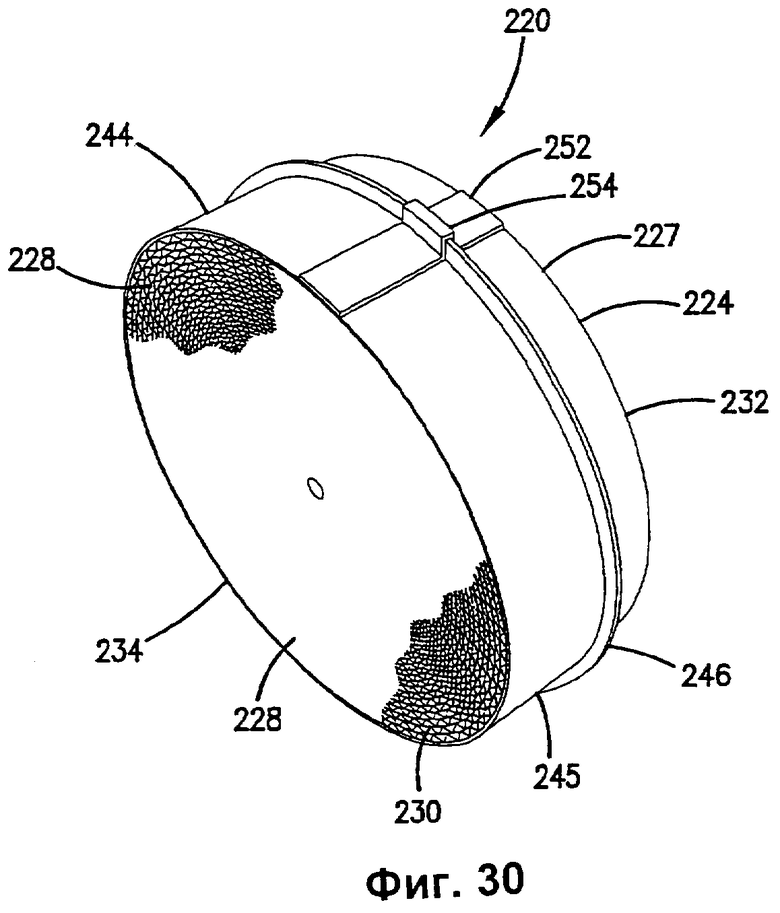

На фиг.30 представлено схематическое объемное изображение другого варианта фильтрующего элемента, который может быть использован в системах воздухозаборников газовой турбины, показанной на фиг.29.

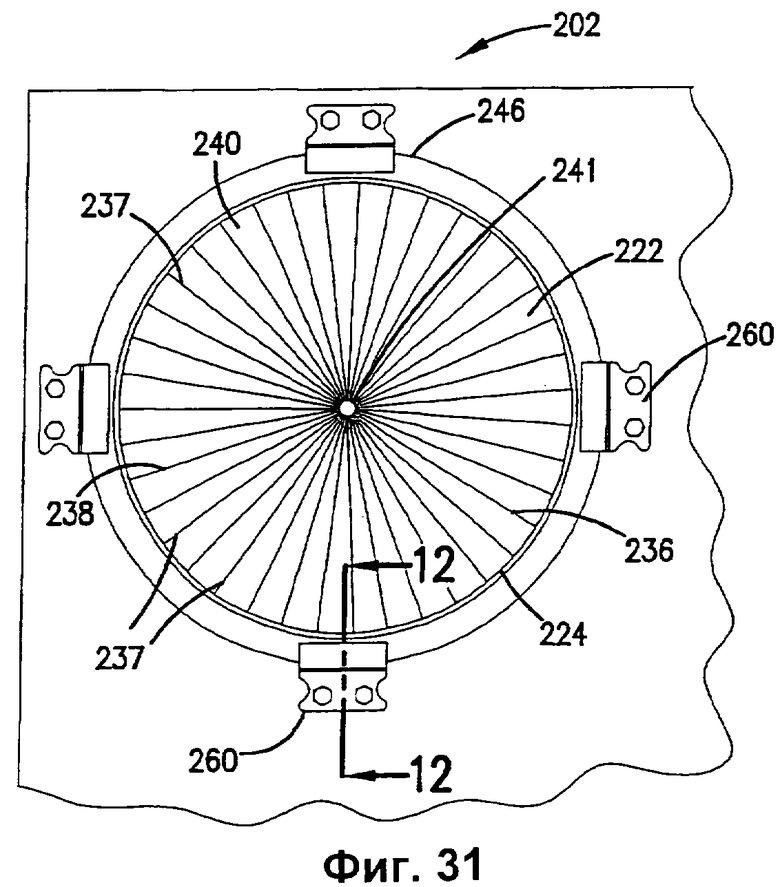

На фиг.31 представлен вид сзади фильтрующего элемента, показанного на фиг.30, установленного в трубной решетке и включающего в себя префильтр, установленный с входной стороны фильтрующего элемента, показанного на фиг.30.

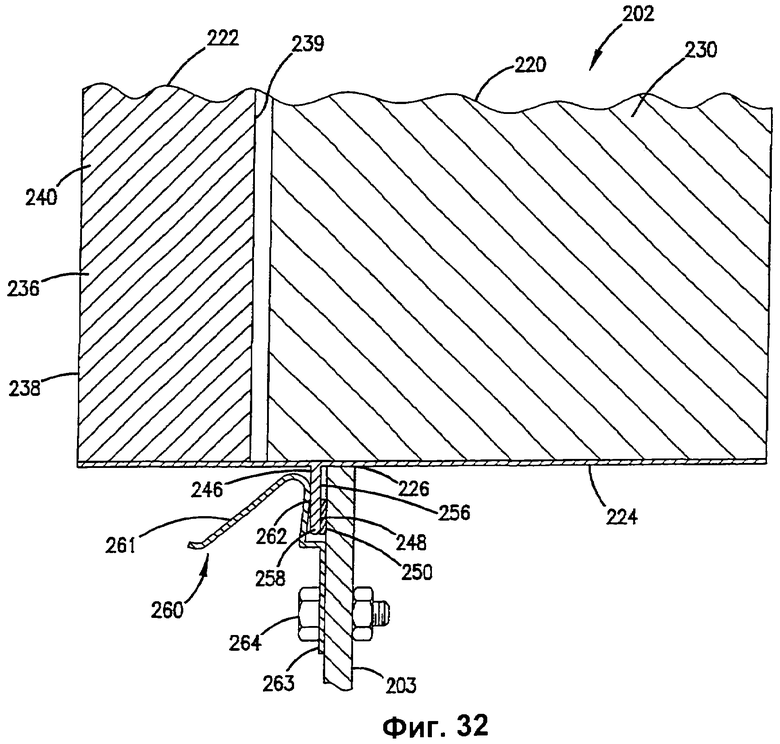

На фиг.32 представлен местный вид-схема с увеличением в поперечном сечении устройства воздушного фильтра, показанного на фиг.31, причем поперечное сечение выполнено вдоль линии 12-12, указанной на фиг.31.

На фиг.33 представлена схема системы воздухозаборника системы микротурбины, в которой могут быть использованы предложенные фильтрующие элементы.

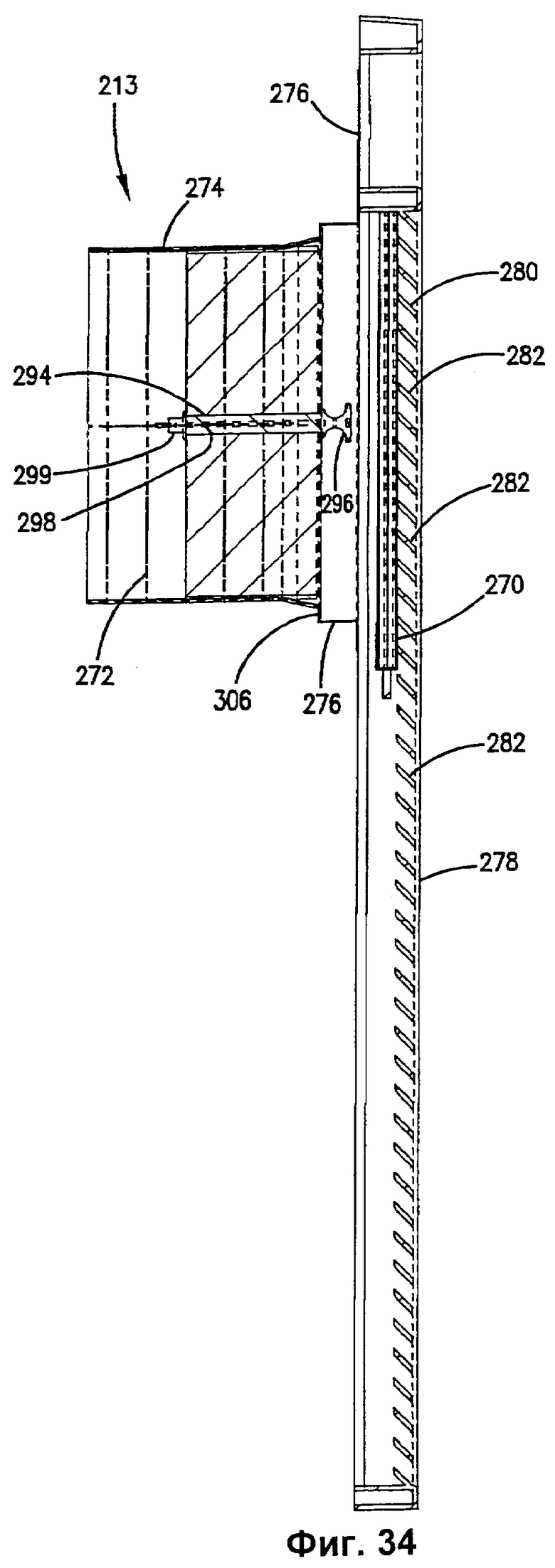

На фиг.34 схематически представлен вид в поперечном сечении фильтрующего элемента, установленного для очистки воздуха, поступающего в воздухозаборник системы газовой турбины, причем поперечное сечение выполнено вдоль линии 14-14, указанной на фиг.35, но в собранном виде.

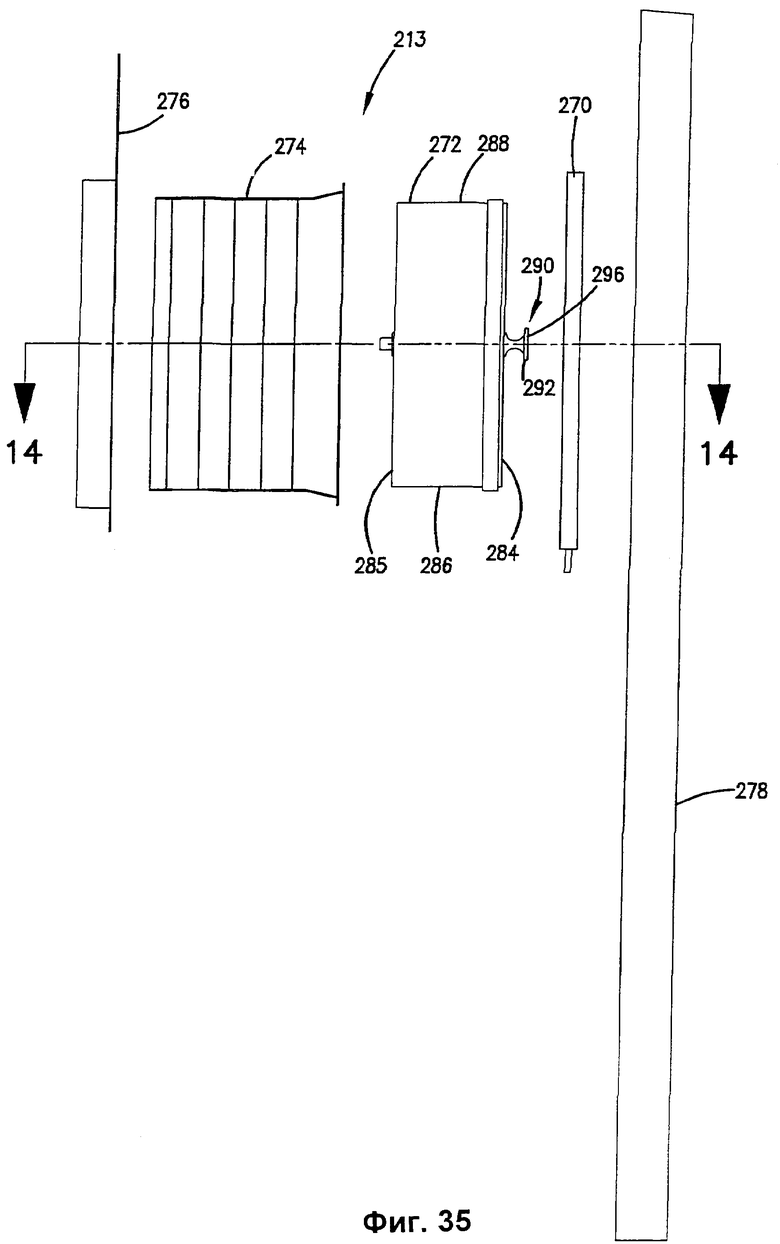

На фиг.35 представлено изображение с пространственным разделением деталей, вид сбоку устройства фильтра, показанного на фиг.34, в разобранном виде.

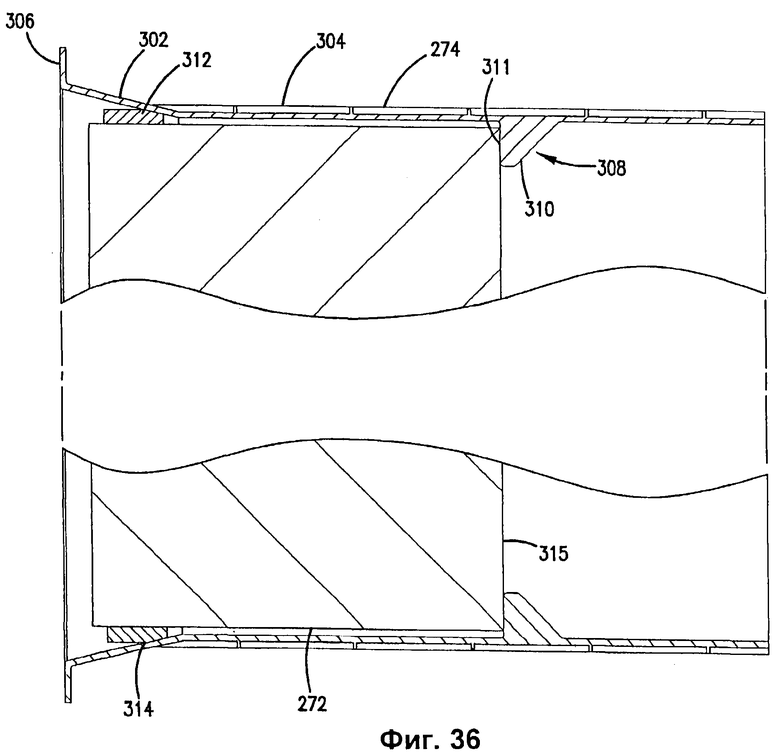

На фиг.36 представлен местный схематический вид в поперечном сечении, показывающий фильтрующий элемент, герметизированный в корпусе фильтра.

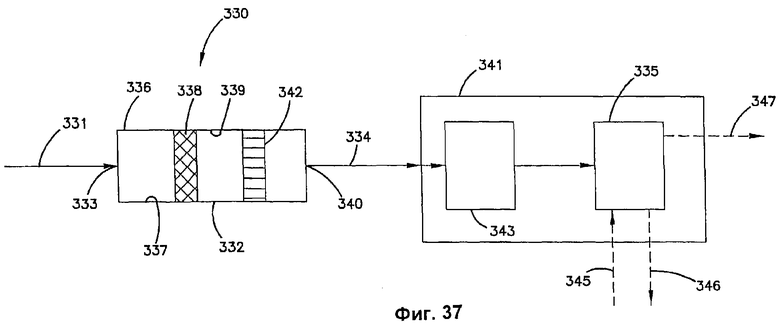

На фиг.37 представлена схема воздухозаборника для системы топливного элемента, в котором могут быть использованы предложенные фильтрующие элементы.

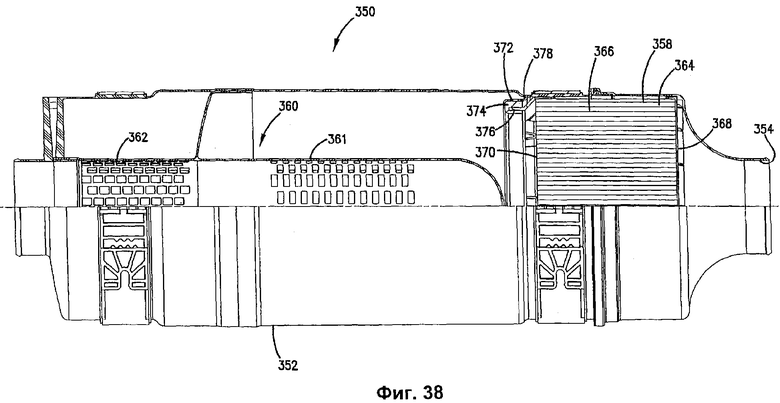

На фиг.38 представлен схематический вид в поперечном сечении фильтра, который может быть использован в воздухозаборнике системы топливного элемента, показанного на фиг.37.

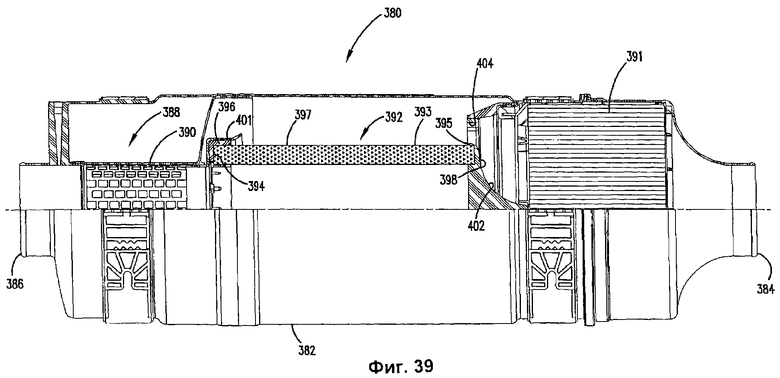

На фиг.39 представлен схематический вид в поперечном сечении другого варианта фильтра, который может быть использован в воздухозаборнике системы топливного элемента.

Подробное описание изобретения

А. Микроволоконные или тонковолоконные полимерные материалы

В изобретении представлен усовершенствованный полимерный материал. Такой полимер характеризуется повышенной физической и химической стойкостью. Полимерные тонкие волокна (микро- и нановолокна) могут быть сформованы в продукты пригодного формата. Диаметр волокон может составлять примерно 0,001-10 мкм, примерно 0,005-5 мкм, примерно 0,01-0,5 мкм. Нановолокнами являются волокна с диаметром менее 200 нм или 0,2 мкм. Микроволокнами являются волокна с диаметром более 0,2 мкм, но не более 10 мкм.

Такое тонкое волокно может использоваться для получения усовершенствованного многослойного микропористого фильтрующего материала. Согласно изобретению слои тонкого волокна имеют хаотичное распределение волокон, которые могут быть склеены между собой в сетку из переплетенных волокон. Фильтрование при этом обеспечивается в основном благодаря тонковолоконной перегородке, задерживающей механические примеси. Такие свойства материала как жесткость, прочность, складчатость обеспечиваются подложкой, к которой приклеивается волокно. Важной характеристикой таких сеток из переплетенного тонкого волокна являются тонкое волокно в виде микроволокна или нановолокна и сравнительно малые расстояния между волокнами. Обычно такие расстояния между волокнами примерно составляют 0,01-25 мкм, а чаще - примерно 0,1-10 мкм. Фильтрующие элементы со слоем тонкого волокна и слоем подложки являются тонкими и позволяют выбирать подходящую подложку. Тонкое волокно, наносимое на подложку, добавляет менее 5 мкм, часто менее 3 мкм толщины. В некоторых вариантах слой тонкого волокна увеличивает общую толщину тонкого волокна и подложки фильтрующего материала на величину, составляющую от примерно 1 до 10 или от 1 до 5 диаметров тонкого волокна. Во время работы фильтр может задерживать частицы механических примесей, проходящие на подложку или через тонкое волокно, при этом на поверхности фильтра может накапливаться значительное количество уловленных частиц. Частицы пыли или других механических примесей быстро образовывают осадок на поверхности слоя тонкого волокна, который поддерживает высокую начальную эффективность очистки от механических примесей и общую эффективность очистки всего материала. Даже при относительно малых размерах частиц примесей - примерно 0,01-1 мкм, фильтрующий материал, содержащий тонкое волокно, имеет очень высокую пылеемкость (пропускную способность).

Рассматриваемые полимерные материалы обладают значительно повышенной стойкостью к нежелательным воздействиям, таким как нагревание, влажность, высокие скорости потока, обратная продувка импульсами давления, абразивное действие, субмикронные частицы, очистка используемых фильтров и другие требуемые условия. Повышенная эффективность микроволокон и нановолокон является результатом улучшенных характеристик полимерных материалов, образующих микроволокна или нановолокна. Кроме того, фильтрующие материалы по настоящему изобретению, полученные из усовершенствованных полимерных материалов по изобретению, обеспечивают ряд преимуществ, включая высокую эффективность очистки, низкое гидравлическое сопротивление, высокую долговечность (связанную с выносливостью материала или стойкостью к воздействию окружающей среды) в присутствии абразивных твердых частиц и гладкую внешнюю поверхность, не содержащую свободных волокон или нитей. Общая структура фильтрующих материалов позволяет получить более тонкий материал, который характеризуется повышенной площадью фильтрации на единицу объема, сниженной скоростью прохождения через материал, повышенной эффективностью очистки и сниженным гидравлическим сопротивлением.

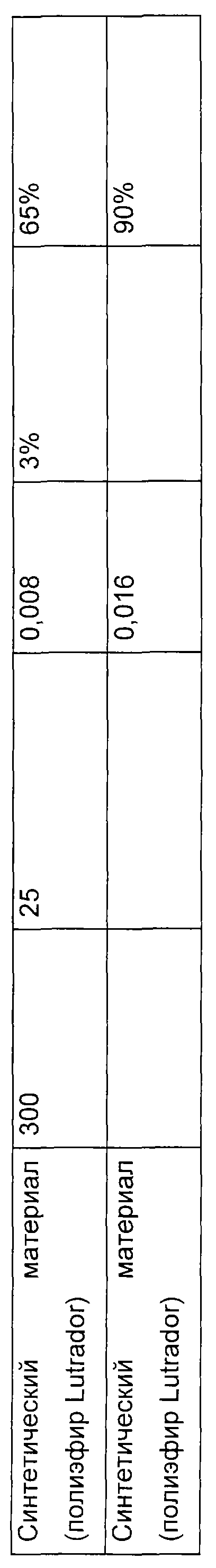

В качестве полимера может быть использован полимер, полученный полиприсоединением, полимер, полученный методом поликонденсации, или их смеси или композиции. Предпочтительным вариантом осуществления изобретения является смесь полимеров, содержащая первый полимер и второй полимер, отличающийся от первого (отличающийся типом полимера, молекулярной массой или физическим свойством), которую кондиционируют или обрабатывают при повышенной температуре. Компоненты смеси полимеров могут вводиться в реакцию с получением одного химического вещества или могут комбинироваться физически с получением смешанной композиции путем отжига. Отжиг подразумевает физическое изменение, например изменение кристалличности, релаксация напряжений и изменение ориентации. Предпочтительно материалы вводят в химическую реакцию с получением единого полимера таким образом, чтобы данные дифференциальной сканирующей калориметрии подтверждали получение единого полимерного материала. При использовании такого материала в сочетании с предпочтительной добавкой на поверхности микроволокна добавка может образовывать покрытие, обеспечивающее такие свойства, как олеофобность, гидрофобность или другие качества, обусловливающие повышенную стабильность при контакте с высокими температурами, высокой влажностью и тяжелыми условиями работы. Тонкое волокно этого класса материалов может иметь диаметр от 0,001 мкм до 10 мкм. Применимые размеры включают следующие интервалы: 0,001-2 мкм, 0,005-5 мкм, 0,01-5 мкм, в зависимости склеивания, подложки и варианта применения. Такие микроволокна имеют гладкую поверхность, содержащую отдельный слой материала добавки или внешнее покрытие из материала добавки, которое частично внедрено в поверхность полимера солюбилизацией, вплавлением или обоими методами. К материалам, предпочтительным для применения в таких смешанных полимерных системах, относятся сополимеры нейлона 6, нейлона 66, нейлона 6-10, нейлона (6-66-610) и другие в основном алифатические линейные нейлоновые композиции. Один из предпочтительных материалов, смола - сополимер нейлона (SVP-651) была исследована для установления молекулярной массы титрованием концевых групп (J.E.Waltz и G.B.Taylor, Determination of molecular weight of nylon, Anal. Chem. Vol.19, Number 7, pp.448-450 (1947)). Среднечисленная молекулярная масса (Wn) находилась между 21500 и 24800. Состав композиции оценивался по фазовой диаграмме температуры плавления трехкомпонентного нейлона, содержащего нейлон, нейлон-6 (около 45%), нейлон-66 (около 20%) и нейлон-610 (около 25%) (Page 286, Nylon Plastics Handbook, Mevin Kohan ed. Hanser Publisher, New York (1995)). Для материала CVP-651 приведены следующие физические характеристики:

В таких полимерах может использоваться поливиниловый спирт со степенью гидролиза от 87 до 99,9% и более. Полимеры предпочтительно являются сшитыми. В особо предпочтительном случае используются сшитые полимеры, смешанные с олеофобными и гидрофобными добавками в значительных количествах.

Другой предпочтительный объект по настоящему изобретению включает полимерный материал одного типа в смеси с композицией добавок для повышения ресурса волокон или рабочих свойств. Предпочтительные полимеры, используемые в данном аспекте изобретения, включают полимеры на основе нейлона, поливинилиденхлориды, поливинилиденфториды, поливиниловые спирты и, в частности, те из перечисленных материалов, которые при смешивании с сильноолеофобными и гидрофобными добавками образуют микроволокна или нановолокна, содержащие материалы добавок в составе покрытия на тонковолоконной поверхности. В настоящем изобретении могут быть также использованы смеси аналогичных полимеров, такие как смесь аналогичных нейлонов, аналогичных поливинилхлоридов, смеси поливинилиденхлоридов. Кроме того, в настоящем изобретении используют также смеси полимеров или расплавов различных полимеров. В связи с этим для образования микроволоконных материалов по настоящему изобретению используют совместимые смеси полимеров. В изобретении могут быть использованы композиции добавок, таких как фторсодержащие поверхностно-активные вещества, неионные поверхностно-активные вещества, низкомолекулярные смолы, например трет-бутилфенольная смола с молекулярной массой менее примерно 3000. Смола характеризуется образованием олигомерных связей между фенольными звеньями в отсутствие мостиковых метиленовых групп. Гидроксильные и трет-бутильные группы могут быть хаотично расположены вокруг колец. Образование связей между фенольными звеньями всегда происходит упорядоченным способом, то есть в положении, соседнем с гидроксильной группой. Аналогичным образом, полимерный материал может быть смешан с растворимой в спирте нелинейной полимерной смолой, полученной на основе бисфенола А. Такой материал является аналогичным трет-бутилфенольной смоле, описанной выше, тем, что смола образуется с использованием олигомерных связей, которые напрямую соединяют ароматические кольца друг с другом в отсутствие любых мостиковых групп, таких как алкиленовые или метиленовые группы.

Предпочтительные полимерные системы по изобретению обладают адгезивными свойствами и при контактировании с целлюлозной подложкой приклеиваются к подложке с достаточной силой, что обеспечивает прочное связывание с подложкой и стойкость к отслаиванию при очистке методом обратной продувки и к другим механическим напряжениям. В этом варианте полимер должен оставаться прикрепленным к подложке в условиях очистки импульсом давления, которые в значительной степени идентичны обычным условиям фильтрации за исключением обратного направления импульса давления по отношению к структуре фильтра. Такая адгезия может возникать за счет действия растворителя при формировании волокон в процессе контактирования волокна с подложкой или в результате последующей обработки волокна на подложке нагреванием или под давлением. Характеристики полимера, по всей видимости, имеют большое значение при определении адгезии, например, такие как специфические химические взаимодействия типа водородных связей, контактирование полимера и субстрата при температуре ниже или выше температуры стеклования и состав полимера, включая добавки. Полимеры, пластифицированные растворителем или паром во время склеивания, могут иметь повышенные адгезивные свойства.

Важным аспектом изобретения является эффективность таких микроволоконных или нановолоконных материалов в структуре фильтрующего материала. В такой структуре предложенные тонковолоконные материалы формируют на подложке фильтра или приклеивают к ней. Могут использоваться подложки из натурального волокна или синтетического волокна, например материалы из переплетенного штапельного волокна, нетканые материалы из синтетического волокна и нетканые материалы из смесей целлюлозного, синтетического волокна и стекловолокна, нетканые и тканые материалы из стекловолокна, сетчатые материалы из пластиков, полученные как экструзией, так и перфорированием, ультрафильтрующие и микрофильтрующие мембраны из органических полимеров. Затем на основе листовой подложки может быть выполнен фильтрующий материал, помещаемый в поток текучей среды, например поток воздуха или жидкости, для улавливания из этого потока взвешенных в нем или переносимых им механических примесей. Форма и структура такого фильтрующего материала остается на усмотрение конструктора. Важной характеристикой фильтрующих элементов после их изготовления является стойкость к действию температур, влажности или обоих этих факторов. Одним показателем долговечности предложенных фильтрующих материалов является их испытание погружением в теплую воду на значительное время. Такой эксперимент может дать ценную информацию в отношении способности тонкого волокна выдерживать условия повышенной влажности и температуры, а также выдерживать чистку фильтрующего элемента в водных растворах, которые могут содержать значительную долю поверхностно-активных веществ с сильным чистящим эффектом и сильнощелочных материалов. Тонковолоконные материалы по изобретению предпочтительно могут выдерживать погружение в горячую воду, при этом сохраняется по меньшей мере 30%, предпочтительно 50% тонких волокон, сформованных на поверхности подложки. Сохранение по меньшей мере 30% тонких волокон, предпочтительно 50%, может обеспечивать значительную эффективность очистки для волокон без потери фильтрационной способности или увеличения противодавления. Наиболее предпочтительно сохранение по меньшей мере 75% (волокон). Толщина типичного тонковолоконного фильтрующего слоя находится в диапазоне от примерно 1 до 100 диаметров волокна, а поверхностная плотность в диапазоне от примерно 0,01 до 240 мкг/см2.

В потоке текучей среды, такой как воздух или газ, часто присутствуют частицы механических примесей. Такие механические примеси или их часть необходимо удалять из потока текучей среды. Например, механические примеси часто присутствуют в воздухе, подаваемом в кабины транспортных средств, содержащемся в дисководах компьютеров, использующемся в системах нагревания, вентиляции и кондиционирования воздуха, приточной вентиляции помещений и окружающем места использования мешочных фильтров, тканевых перегородок, тканых материалов, в воздухе на входе в двигатели транспортных средств или в энергооборудование, в газовых потоках на входе в газовые турбины, а также в воздухе, направляемом в различные пламенные печи. В случае использования фильтров для очистки воздуха, подаваемого в кабины или салоны транспортных средств, удаление механических примесей желательно для комфорта пассажиров и/или из эстетических соображений. Что касается подачи воздуха и газов в двигатели, газовые турбины и пламенные печи, то удаление механических примесей целесообразно потому, что такие частицы могут серьезно нарушить работу внутренних элементов различных соответствующих механизмов. В других случаях механические примеси могут содержаться в промышленных газах, отходящих технологических газах или выхлопных газах двигателей. Перед тем как направить эти газы через различные аппараты, расположенные за источником таких газов, в атмосферу, может потребоваться их существенная очистка от механических примесей.

Основные принципы и задачи проектирования воздушных фильтров можно понять, рассмотрев следующие типы фильтрующих материалов (фильтровальных перегородок): листовые и зернистые. Каждый из этих типов фильтровальных перегородок глубоко изучен и нашел широкое применение. Некоторые относящиеся к ним принципы описаны, например, в патентах США №5082476, 5238474 и 5364456. Полное описание этих трех патентов включено в данную заявку путем ссылки.

Ресурс фильтра обычно ограничен заданным предельным перепадом давления на фильтре. Постепенный рост перепада давления на фильтре определяет ресурс фильтра на заданном уровне для конкретного варианта применения или конкретной конструкции. Поскольку такой рост перепада давления является следствием накопления осадка на фильтре, больший ресурс обычно прямо соотносится с большей производительностью. Эффективность очистки - это способность фильтрующего материала задерживать механические примеси, пропуская переносящую их фильтруемую среду. Очевидно, что чем эффективнее фильтрующий элемент очищает поток газа от механических примесей, тем быстрее этот фильтрующий элемент, как правило, достигает предельной разности давлений, ограничивающей ресурс (при прочих переменных, сохраняющих постоянное значение).

Подробное описание некоторых чертежей

Микроволокно или нановолокно элемента может быть сформировано с помощью процесса электростатического формования. Подходящее оборудование для формования волокон показано на фиг.1. Это оборудование включает в себя резервуар 80, содержащий раствор полимера для формования тонких волокон, насос 81 и устройство эмиттера ротационного типа или эмиттер 40, в который закачивают раствор полимера. Эмиттер 40 в основном состоит из вращающегося узла 41, вращающегося элемента 42, включающего множество выходных (смешенных) отверстий 44 и вал 43, соединяющий внешний элемент узла и вращающийся узел. Вращающийся узел 41 обеспечивает введение раствора полимера во внешний элемент 42 через полый вал 43. Отверстия 44 расположены по периферии внешнего элемента 42. В другом варианте вращающийся элемент 42 может быть погружен в резервуар с полимером, в который полимер закачивается из резервуара 80 с помощью насоса 81. Вращающийся элемент 42 теперь заполнен раствором полимера из резервуара, и в процессе вращения элемента в электростатическом поле капли раствора ускоряются по направлению к покрываемому материалу 70, как описано ниже.

Напротив эмиттера 40, но на некотором расстоянии от него расположена в основном плоская решетка 60, на которой расположен покрываемый материал 70 (то есть подложка или комбинированная подложка). Через решетку можно пропускать воздух. Покрываемый материал 70 проходит вокруг валков 71 и 72, которые расположены вблизи противоположных концов решетки 60. Высоковольтный электростатический потенциал поддерживают между эмиттером 40 и решеткой 60 с помощью подходящего источника напряжения 61 и контактов 62 и 63, которые соответственно соединяют источник с решеткой 60 и эмиттером 40.

В процессе использования раствор полимера закачивают из резервуара 80 во вращающийся узел 41 или резервуар. Внешний элемент 42 вращается, при этом жидкость выходит из отверстий 44 или собирается из резервуара и движется от внешней кромки эмиттера к покрываемому материалу 70, который расположен на решетке 60. В частности, электростатический потенциал между решеткой 60 и эмиттером 40 сообщает материалу заряд, который способствует распылению жидкости из эмиттера в виде тонких волокон, которые направлены на решетку 60, где они оседают и собираются на подложке 12 или эффективном слое 14. В случае использования раствора полимера растворитель испаряется из волокон в процессе их передвижения к решетке 60; таким образом, волокна достигают подложки 12 или эффективного слоя 14. Тонкие волокна сцепляются с волокнами подложки, попадающими на решетку 60. Силу электростатического поля выбирают таким образом, чтобы обеспечить ускорение движения полимерного материала, поступающего из эмиттера к покрываемому материалу 70, причем величина ускорения является достаточной, чтобы материал приобрел чрезвычайно тонкую микроволоконную или нановолоконную структуру. При увеличении или уменьшении скорости продвижения материала для нанесения можно регулировать количество распыляемых волокон на формуемом материале и тем самым обеспечить контроль толщины каждого наносимого слоя. Расположение вращающегося элемента 42 может быть иметь различную конфигурацию. Вращающийся элемент 42 может быть расположен в плоскости вращения, перпендикулярной поверхности покрываемого материала 70, или расположен под любым произвольным углом. Вращающийся материал может быть расположен параллельно или с небольшим отклонением от параллельного направления.

На фиг.2 показана схема технологической линии формирования слоя тонкого волокна на листовой подложке или фильтрующем материале. На фиг.2 листовую подложку разматывают на позиции 20. Затем листовая подложка 20а направляется в узел соединения полотен 21, где могут соединяться несколько полотен подложки с возможностью последующей непрерывной обработки. Бесконечное полотно листовой подложки направляется в систему формования и нанесения тонкого волокна 22, реализующую способ получения тонких волокон, иллюстрируемый фиг.1, в котором в устройстве формования происходит формование тонких волокон и укладывание тонких волокон в виде фильтрующего слоя на листовой подложке. После формования слоя тонкого волокна на листовой подложке в системе формования и нанесения тонкого волокна 22 слой тонкого волокна и подложка поступают в устройство для термообработки 23 в соответствующих условиях. Затем листовую подложку и слой тонкого волокна испытывают с использованием монитора 24 на эффективность очистки и при необходимости обжимают в узле для прессования 25. Затем листовую подложку и волоконный материал направляют в соответствующий намоточный узел для намотки на соответствующий намоточный вал для дальнейшей обработки в узлах 26 и 27.

На фиг.3 представлено изображение, полученное на сканирующем электронном микроскопе, на котором показан размер типичных твердых частиц пыли с диаметром примерно 2 и примерно 5 мкм по отношению к размеру пор типичного целлюлозного материала и к размеру типичной тонковолоконной структуры. На фиг.3а показаны частица 31 размером 2 мкм и частица 32 размером 5 мкм в целлюлозном материале 33 с размером пор, который немного больше, чем характерный диаметр частиц. На фиг.3b представлено высококонтрастное изображение, на котором показано, что частицы 31 размером 2 мкм по своему размеру примерно равны или больше, чем типичные отверстия между волокнами нетканого полотна 35, в то время как частицы 32 размером 5 мкм по своему размеру больше любого отверстия в тонковолоконном полотне 35.

Представленное выше общее описание различных аспектов полимерных материалов по настоящему изобретению, тонковолоконных материалов по изобретению, включая как микроволокна, так и нановолокна, и конструкции используемых фильтрующих конструкций, полученных из тонковолоконных материалов по изобретению, позволяют объяснить основные технологические принципы процессов по изобретению. Следующие специфические примеры материалов являются материалами, которые могут быть использованы при формовании тонковолоконных материалов по изобретению, а следующие материалы представляют наилучший вариант. Следующие материалы, приведенные в качестве примеров, могут быть получены со следующими характеристиками в соответствующих условиях обработки. Волокна малого диаметра менее 10 мкм получают электроформованием с использованием электростатической силы в сильном электрическом поле, которое действует в качестве силы вытягивания для растягивания полимерной струи в чрезвычайно тонкие волокна. В процессе электроформования может быть использован полимерный расплав, однако наилучшим способом получения более тонких волокон размером менее 1 мкм является использование раствора полимера. Так как полимерная масса разделяется на струи малого диаметра, растворитель испаряется и вносит вклад в снижение размера волокон. Выбор растворителя является важным фактором по нескольким причинам. Если растворитель испаряется слишком быстро, то образуются плоские волокна с большим диаметром. Если растворитель испаряется слишком медленно, он будет растворять образующиеся волокна. Следовательно, соответствие скорости испарения и скорости формования волокон является определяющим фактором. При высоких скоростях производства большие количества потока отработанного воздуха способствуют предотвращению образования воспламеняющейся атмосферы и снижению риска возникновения пожара. Целесообразно использовать негорючий растворитель. Оборудование, расположенное в зоне производства, следует подвергать периодической очистке. Безопасные растворители с низкой токсичностью позволяют свести к минимуму действие опасных химикатов на рабочий персонал. Электростатическое формование можно проводить при скорости потока в эмиттере 1,5 мл/мин, расстояние до мишени составляет 8 дюймов, напряжение в эмиттере 88 кВ, скорость вращения эмиттера 200 об/мин и относительная влажность 45%.

Выбор полимера играет важную роль в каждой конкретной области применения. При использовании обратной продувки импульсами давления чрезвычайно тонкий микроволоконный слой позволяет свести к минимуму перепад давления и обеспечивает внешнюю поверхность, задерживающую и улавливающую частицы примесей. Предпочтительным является тонкий слой волокон диаметром менее 2 мкм, более предпочтительно менее 0,3 мкм. Важным аспектом является высокая адгезия между микроволокнами или нановолокнами и подложкой, на которую нанесены микроволокна или нановолокна. Если фильтр изготовлен из композиционных фильтрующих материалов подложки и тонкого слоя микро- и нановолокон, то такие композиционные материалы позволяют получить отличный фильтрующий материал для оборудования с самоочисткой. Очистка поверхности обратной продувкой импульсами давления периодически восстанавливает фильтрующий материал. В связи с высокой нагрузкой, которой подвергается поверхность, тонкое волокно с низкой адгезией к подложке может отслаиваться в условиях обратной продувки импульсами давления, которые направлены из внутреннего пространства фильтра через подложку к микроволокнам. Следовательно, для успешного использования большое значение имеет высокая когезия (сцепление) между волокнами подложки и волокнами, сформованными электроформованием.

Продукты, удовлетворяющие вышеперечисленным требованиям, могут быть получены с использованием волокон из различных полимерных материалов. Малые волокна с высокими адгезионными свойствами могут быть получены из полимеров, таких как поливинилиденхлорид, поливиниловый спирт и полимеры и сополимеры, включающие различные нейлоны, такие как нейлон 6, нейлон 4,6, нейлон 6,6, нейлон 6,10 и их сополимеры. Отличные волокна можно получить из поливинилиденфторида (ПВДФ), но для образования волокон с достаточно малым диаметром требуются хлорированные растворители. Нейлон 6, нейлон 66 и нейлон 6,10 можно подвергать электроформованию. Однако возникают трудности при использовании растворителей, таких как муравьиная кислота, мета-крезол, трифторэтанол, гексафторизопропанол, при этом такие растворители являются чрезвычайно дорогостоящими. Предпочтительные растворители в связи с их низкой токсичностью включают воду, этанол, изопропанол, ацетон и N-метилпирролидон. Полимеры, совместимые с такими системами растворителей, подробно изучены. Нами показано, что волокна, изготовленные из ПВХ, ПВДХ, полистирола, полиакрилонитрила, полиметилметакрилата (ПММА), ПВДФ, для сохранения своих структурных характеристик требуют использования дополнительных адгезивных средств. Нами показано также, что если полимеры растворены в воде, этаноле, изопропаноле, ацетоне, метаноле и их смесях и из них успешно изготовлены волокна, то они обладают высокой адгезией к подложке, причем образуется отличный фильтрующий материал для оборудования с самоочисткой. Самоочистку обратной продувкой воздухом или завихрением потока используют при чрезвычайно высокой концентрации пыли. В таких случаях могут быть успешно использованы волокна из растворимых в спиртах полиамидов и поливиниловых спиртов. Примеры растворимых в спиртах полиамидов включают Macromelt 6238, 6239 и 6900 производства фирмы Henkel, Elvamide 8061 и 8063 фирмы duPont и SVP 637 и 651 фирмы Shakespeare Monofilament Company. Другая группа растворимых в спиртах полиамидов включает нейлон тип 8, алкоксиалкилпроизводные нейлона 66 (см. стр.447 в справочнике Nylon Plastics handbook, под ред. Melvin Kohan, Hanser Publisher, New York, 1995). Примеры поливиниловых спиртов включают PVA-217, 224 фирмы Kuraray, Япония и Vinol 540 фирмы Air Products and Chemical Company.

Фильтры могут устанавливаться для работы в экстремальных условиях окружающей среды. Фильтры в Аравийской пустыне могут испытывать действие высоких температур до 150°F (66°C) или выше. Фильтры, установленные в Индонезии или на побережье Мексиканского залива в США, могут испытывать воздействие высокой относительной влажности выше 90% и высокой температуры до 100°F (37,8°C). В других случаях фильтры могут находиться под дождем. Фильтры, установленные в двигательных отсеках такого оборудования, как автомобили, грузовики, автобусы, трактора и строительное оборудование, могут испытывать воздействие высокой температуры +200°F (93,3°С), высокой относительной влажности и агрессивных компонентов окружающей среды. Нами разработаны методы испытаний для оценки долговечности микроволоконных систем в жестких условиях: набухание образцов фильтрующего материала в горячей воде 140°F (60°С) в течение 5 мин или выдерживание в условиях высокой влажности, высокой температуры и воздушного потока.

В. Общие принципы устройства воздухоочистителей

Термин "воздухоочиститель" в контексте данной заявки означает систему, предназначенную для улавливания твердых частиц из потоков воздуха. Термин "воздушный фильтр" означает систему, в которой удаление осуществляют пропусканием воздуха, несущего твердые частицы, через фильтрующий материал. Термин "фильтрующий материал" или "материал" означает материал и набор материалов (фильтрующая конструкция), через который проходит воздух, что сопровождается оседанием твердых частиц в материале или на материале. Термин "листовой фильтрующий материал" или "фильтровальная перегородка" означает систему, в которой в процессе прохождения через нее воздуха твердые частицы непосредственно оседают на поверхности материала с образованием фильтрационного отложения в отличие от прохождения внутрь или через глубину материала.

Термин "фильтрующий элемент", использованный в данной заявке, в основном означает элемент воздухоочистителя, который включает фильтрующий материал. В основном фильтрующий элемент должен быть сконструирован в виде съемного или заменяемого элемента воздухоочистителя, то есть удобного в обслуживании. Таким образом, фильтрующий материал можно переносить вместе с фильтрующим элементом и вынимать из остальной части воздухоочистителя, чтобы обеспечить периодическое восстановление воздухоочистителя путем удаления засоренного или частично засоренного фильтрующего элемента и замены его на новый или очищенный фильтрующий элемент. Предпочтительный воздухоочиститель должен быть сконструирован таким образом, чтобы удаление и замену можно было осуществлять вручную. Термин "засоренный" или его варианты, использованные в данной заявке, означают воздухоочиститель, который был в эксплуатации в течение достаточного периода времени и содержит значительное количество задержанных им частиц или механических примесей. Во многих случаях в нормальных условиях эксплуатации масса фильтрующего элемента увеличивается в два или три раза (или более) по сравнению с исходной массой из-за оседающих на фильтрующем материале твердых частиц.

В основном, технические характеристики для эффективной работы систем воздухоочистителей зависят от требований производителя комплексного оборудования к конкретному двигателю и/или грузовику или другому оборудованию. Можно учитывать широкий спектр характеристик, некоторые из основных характеристик перечислены ниже:

1. Потребный расход воздуха на входе в двигатель (номинальный расход).

2. Начальное гидравлическое сопротивление фильтра.

3. Начальная эффективность очистки.

4. Среднее или общее рабочее гидравлическое сопротивление.

5.Общая эффективность очистки.

6. Ресурс фильтра.

Потребный расход воздуха на входе в двигатель зависит от размера двигателя, то есть от рабочего объема цилиндров двигателя и максимального числа оборотов в минуту при полной, или расчетной нагрузке. В общем случае потребный расход воздуха является произведением рабочего объема двигателя и номинального числа оборотов в минуту, скорректированного учетом объемного КПД, то есть фактора, который связан с эффективностью турбонаддува, эффективностью каналов и т.п. В основном, указанный расход является мерой объема воздуха в единицу времени, который требуется для двигателя или другой системы в процессе номинальной эксплуатации или при полной нагрузке. В то время как потребный расход может изменяться в зависимости от числа оборотов в мин, требования к воздухозабору для большинства типичных двигателей грузовиков определяют при номинальном числе оборотов в мин, в большинстве случаев при 1800 об/мин или при 2100 об/мин. В данной заявке этот термин описывается как "номинальный расход воздуха" или сходными обозначениями. В основном, описываемые в данной заявке принципы могут быть применены к устройствам для очистки воздуха, которые используются в системах, эксплуатация которых определяется в широком диапазоне характеристик и условий, включая, например, системы с характеристиками в диапазоне от примерно 3 фут3/мин (0,085 м3/мин) до 10000 фут3/мин (283 м3/мин), предпочтительно от 50 до 500 фут3/мин (1,4-14 м3/мин). Такое оборудование включает в себя, например, маломощные двигатели (мотоциклы, газонокосилки и т.п.), автомобильные двигатели, грузовики малой грузоподъемности и двигатели для транспортных средств спортивного назначения, двигатели для небольших грузовиков и грузовиков для доставки продуктов на дом, автобусов, магистральных грузовиков, сельскохозяйственного оборудования (например, трактора), строительного оборудования, горного оборудования, судового оборудования, множество двигателей для генераторов и в некоторых случаях для компрессоров газовых турбин и воздушных компрессоров.

Общая эффективность очистки очистителей воздуха в основном означает количество "фильтруемых" твердых частиц, которые попадают в очиститель воздуха в процессе эксплуатации и которые задерживаются очистителем воздуха. Обычно этот параметр определяют в массовых процентах твердых веществ, прошедших в очиститель воздуха и задерживаемых очистителем в условиях нормальной эксплуатации. Этот параметр определен и опубликован для многих систем с использованием стандартов SAE, методы определения которых в основном охарактеризованы в патенте США №5423892, колонка 25, строка 60, колонка 26, строка 59, колонка 27, строки 1-40. Типичным используемым стандартом является стандарт Общества инженеров-автомобилестроителей SAE J726, включенный в данную заявку путем ссылки.

Требования фирм-производителей двигателей и/или оборудования к эффективности очистки в большинстве случае могут изменяться, причем требования к эффективности очистки (с использованием стандарта SAE J726 или полевых испытаний) при общей эксплуатации обычно представлены величиной 99,5% или более, более типично 99,8% или более. Для типичных двигателей транспортных средств с потребным расходом воздуха 500 фут3/мин (14,2 м3/мин) или более требование средней эффективности очистки 99,8% или выше не является чем-то необычным.

Начальная эффективность очистки означает измеренную эффективность фильтра при первоначальном его использовании. Как описано в патенте США №5423892, колонка 27, строки 1-40, в частности при использовании традиционных гофрированных бумажных фильтров (с листовыми фильтрующими материалами или фильтровальной перегородкой), начальная эффективность очистки в основном значительно ниже, чем общее среднее значение эффективности в процессе эксплуатации. Этот факт объясняется "отложением пыли" или накоплением загрязнений на поверхности такого фильтра в процессе эксплуатации, которое увеличивает эффективность очистки для фильтра. Начальную эффективность очистки часто определяют также на фирме-производителе двигателя и/или транспортного средства. Для типичного двигателя транспортного средства с потребным расходом воздуха 500 фут3/мин (14,2 м3/мин) или выше обычной характеристикой является 98% или более (в типичном случае 98,5% или более).

Гидравлическое сопротивление фильтра означает разность давлений в воздухоочистителе или в системе воздухоочистителя в процессе эксплуатации. Факторы, которые вносят вклад в сопротивление, включают в себя следующие: фильтрующий материал, через который проходит воздух, размер канала, через который проходит воздух, и элементы деталей, с которыми сталкивается или вокруг которых проходит воздух в процессе прохождения потока воздуха через воздухоочиститель в блок двигателя. Предельные значения начального гидравлического сопротивления фильтра обычно являются частью характеристик и требований фирмы-производителя двигателя и/или оборудования. Начальное гидравлическое сопротивление фильтра определяют перепадом давления на воздухоочистителе, измеренным в момент подключения системы с чистым воздушным фильтром и до наступления значительной степени засоренности фильтра. Как правило, технические требования к конкретной системе включают в себя максимальное начальное гидравлическое сопротивление.

В основном, фирмы-производители двигателей и оборудования конструируют оборудование с воздухоочистителями, обладающими эффективностью очистки вплоть до максимального гидравлического сопротивления фильтра. Как описано в патенте США №5423892, колонка 2, строки 19-29 и колонка 6, строка 47, колонка 7, строка 3, предел гидравлического сопротивления для типичных двигателей грузовиков равен перепаду давления примерно 20-30 дюймов водяного столба (4,98-7,47 кПа), обычно примерно 25 дюймов водяного столба (6,23 кПа), для автомобильных двигателей внутреннего сгорания примерно 20-25 дюймов водяного столба (4,98-6,23 кПа), для газовых турбин эта величина обычно составляет примерно 5 дюймов водяного столба (1,25 кПа) и для промышленных вентиляционных систем обычно примерно 3 дюйма водяного столба (0,75 кПа).

В основном, при разработке систем, удовлетворяющих характеристикам, описанным в предыдущем разделе, при конструировании воздухоочистителей следует учитывать перечисленные ниже основные факторы:

1. Тип фильтрующего материала, конфигурация и эффективность очистки.

2. Форма и конструкция воздухоочистителя.

3. Размер фильтрующего элемента.

Например, традиционные целлюлозные фильтрующие материалы или подобные им материалы в основном являются листовыми фильтровальными перегородками. Примером является бумажный материал. В основном, действие таких фильтрующих материалов происходит за счет осаждения механических примесей на поверхности, то есть при прохождении воздуха поверхность материала служит барьером или ситом, которые предотвращают прохождение твердых частиц через фильтрующий материал. Со временем на поверхности фильтрующего материала образуется отложение пыли, увеличивающее эффективность очистки для материала. Как правило, эффективность очистки, в частности начальную эффективность системы, определяют терминами "плотность" или "пористость" волоконной конструкции. Со временем отложение на фильтре влияет на эффективность очистки (увеличивает ее).

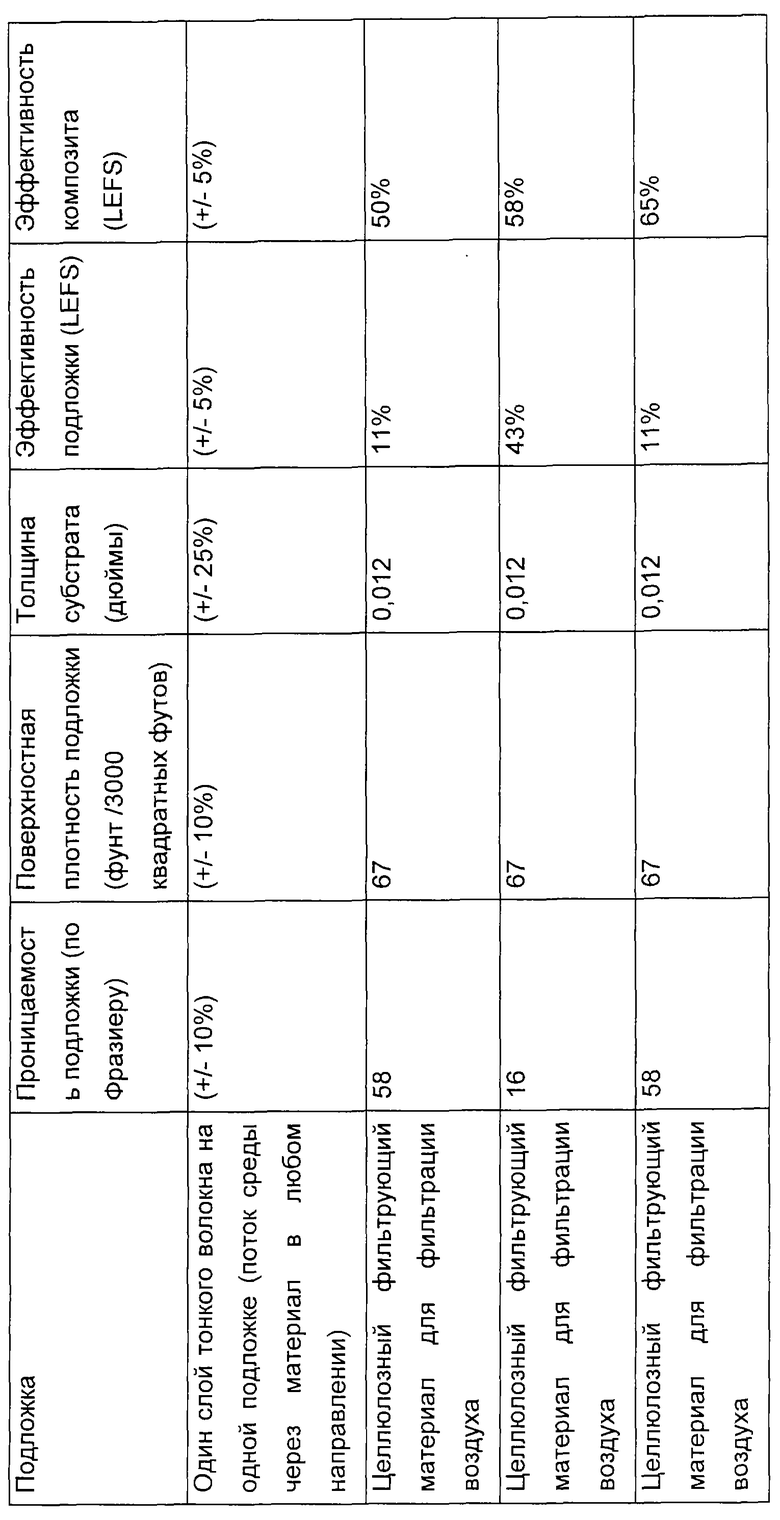

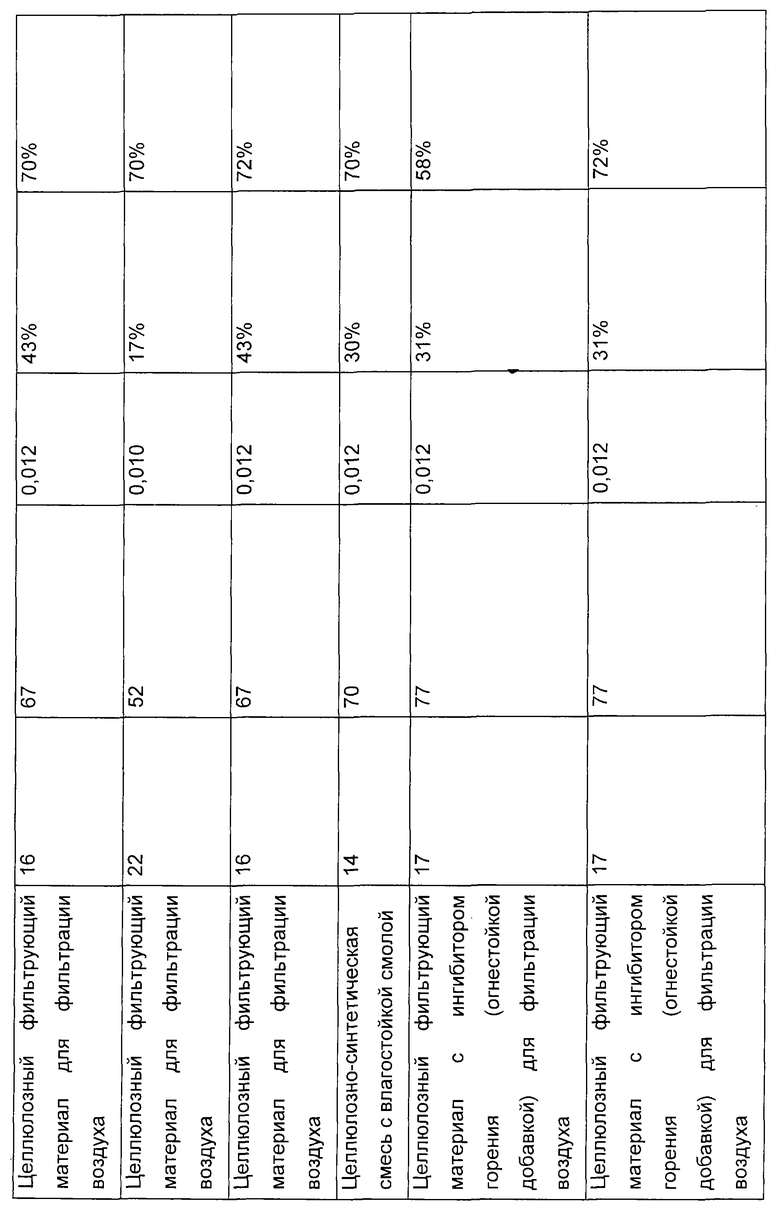

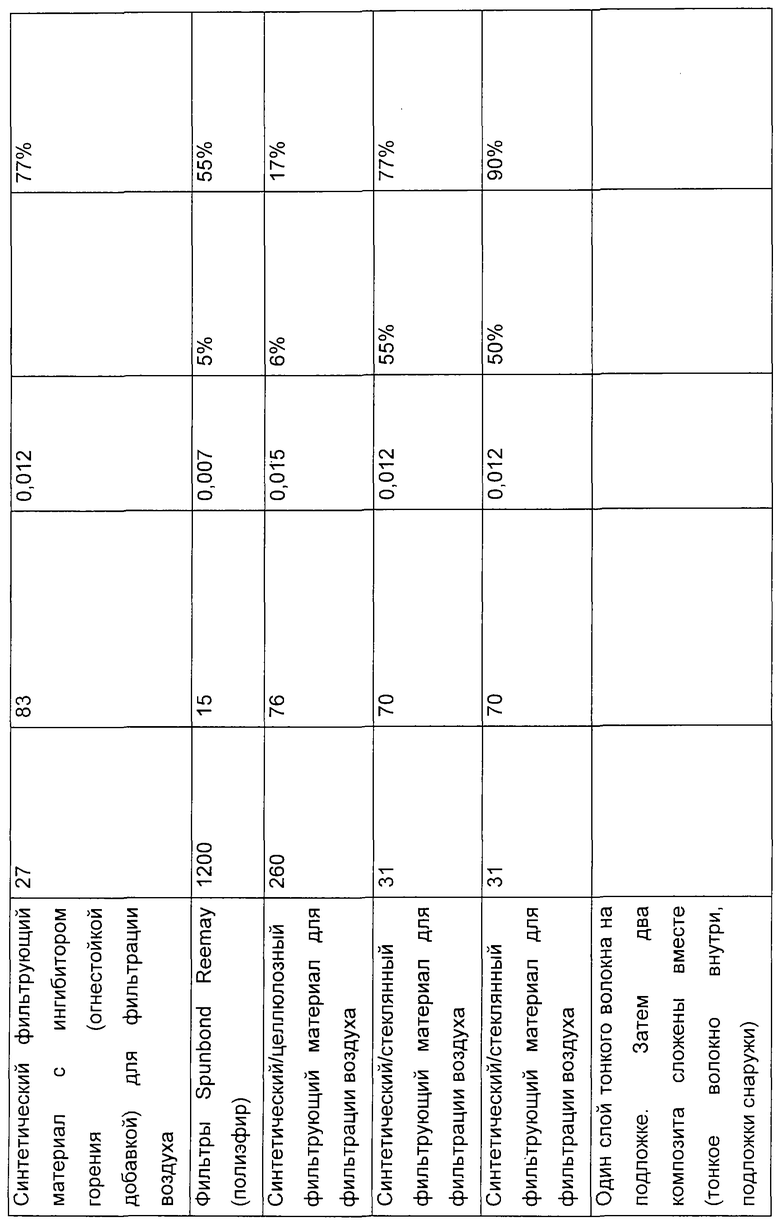

В основном, такие фильтрующие материалы определяют или характеризуют их воздухопроницаемостью. Испытание на воздухопроницаемость фильтрующих материалов в основном охарактеризовано в патенте США №5672399, колонка 19, строки 27-39. В основном воздухопроницаемость означает скорость потока воздуха через поверхность материала, требуемую для создания гидравлического сопротивления, равного 0,50 дюймов водяного столба (0,12 кПа), через плоский лист упомянутого фильтрующего материала, материала или фильтрующего композиционного материала. В данном изобретении проницаемость определяют по методике Frazier Perm Test, как описано в инструкциях ASTM D737, включенных в данную заявку путем ссылки, например, с использованием установки для испытаний Frazier Perm Tester производства фирмы Frazier Precision Instrument Co., Inc., Гейтерсберг, штат Мэриленд, или другого аналогичного метода.

Воздухопроницаемость фильтрующих материалов из целлюлозных волокон производства фирмы "Дональдсон Компани", используемых в большинстве фильтров для двигателей грузовиков, характеризующихся номинальным расходом воздуха 50 фут3/мин (1,42 м3/мин) или более, составляет примерно менее 15 футов/мин, обычно примерно 13 футов/мин. В основном, множество фирм, выпускающих фильтрационное оборудование для двигателей, широко используют ряд листовых фильтрующих материалов (гофрированных фильтрующих материалов) с воздухопроницаемостью менее 25 футов/мин, обычно в диапазоне примерно 10-25 футов/мин.

Что касается эффективности очистки, то принципы изменяются в зависимости от типа используемого фильтрующего материала. Например, фильтрующие материалы из целлюлозных волокон или аналогичные фильтровальные перегородки в основном обладают различной эффективностью очистки в зависимости от изменяющихся общей пористости или воздухопроницаемости.

С. Типовые системы, воздухозаборник двигателя

На фиг.21 схема системы указана под номером 130. Система 130 является примером типа системы, в которой используется устройство воздухоочистителя и конструкции, описанные в данной заявке. На фиг.21 показана схема оборудования 131, такого как транспортное средство с двигателем 132, характеризующимся определенным номинальным расходом воздуха, например по меньшей мере 370 фут3/мин (10,4 м3/мин). Оборудование 131 может включать в себя автобус, магистральный грузовик (трейлер), внедорожное транспортное средство, трактор или судовое транспортное средство, такое как катер. На оборудовании 131 установлен двигатель 132, который использует воздушно-топливную смесь. На фиг.21 показано, что поток воздуха направлен в двигатель 132 через зону воздухозаборника 133. Схематично показанный турбокомпрессор 134 (как необязательный элемент) нагнетает поток воздуха в двигатель 132. Воздухоочиститель 135, содержащий фильтрующий элемент 136, расположен с входной стороны двигателя 132 и турбонаддува 134. В основном при эксплуатации воздух нагнетается по стрелке 137 в воздухоочиститель 135 и проходит через фильтрующий элемент 136, в котором происходит удаление из воздуха твердых частиц и механических примесей. Очищенный поток воздуха поступает по стрелке 137 в воздухозаборник 133, из которого воздух поступает в двигатель 132, установленный в транспортном средстве 131.

В системах двигателей при эксплуатации двигателя температура под капотом обычно составляет по меньшей мере 120°F (48,9°C) и часто в диапазоне 140-220°F (60-104,4°С) или более в зависимости от условий эксплуатации. Величина температуры может отрицательно влиять на рабочую эффективность очистки фильтрующего элемента. Ограничения по токсичности выхлопных газов могут привести к увеличению сопротивления в выхлопной системе двигателя, что, в свою очередь, приведет к дальнейшему повышению температуры. Как поясняется ниже, выполнение фильтрующего материала в форме композиционного материала, состоящего из фильтровальной перегородки и по меньшей мере одного слоя, а в некоторых случаях - нескольких слоев тонковолоконного материала, может повысить эффективность (в частности, рабочую эффективность очистки) фильтрующего элемента по сравнению с характеристиками известных фильтрующих элементов, которые не содержат таких композиционных фильтрующих материалов.

D. Примеры конструкции воздухоочистителей

Рассмотрим фиг.22, на которой показан вид в перспективе первого варианта предложенного фильтрующего элемента 140. В предпочтительном исполнении фильтрующий элемент 140 включает в себя фильтрующий материал 142 и уплотнительную систему 144. В предпочтительном исполнении фильтрующий материал 142 предназначен для улавливания твердых частиц из текучей среды, такой как воздух, проходящей через фильтрующий материал 142, а уплотнительная система 144 предназначена для создания уплотнения между фильтрующим элементом 140 и боковой стенки корпуса или канала, как это показано на фиг.24.

Фильтрующий элемент 140, представленный на фиг.22-25, в основном описан в патенте США №6190432, который включен в данную заявку путем ссылки.

В определенных предпочтительных устройствах фильтрующий материал 142 выполнен в виде прямоточного фильтра. Термин "прямоточный" означает, что фильтрующий материал 142, оформленный в виде фильтрующей конструкции 146, содержит первый торцовый срез 148 (соответствующий входному отверстию в варианте, показанном на чертеже) и противоположный второй торцовый срез 150 (соответствующий выходному отверстию в варианте, показанном на чертеже), причем текучая среда поступает в одном направлении 152 через первый торцовый срез 148 и выходит в том же направлении 154 из второго торцового среза 150. При использовании проточного корпуса поток, в основном, входит через входное отверстие корпуса в одном направлении, поступает в фильтрующую конструкцию 146 через первый торцовый срез 148 в том же направлении, выходит из фильтрующей конструкции 146 в том же направлении через второй торцовый срез 150 и выходит из корпуса через выходное отверстие в том же направлении.

На фиг.22 первый торцовый срез 148 и второй торцовый срез 150 изображены плоскими и параллельными. В другом варианте воплощения настоящего изобретения первый торцовый срез 148 и второй торцовый срез 150 не являются плоскими, например имеют форму усеченного конуса. Более того, первый торцовый срез 148 и второй торцовый срез 150 могут быть непараллельны друг другу.

В общем случае, фильтрующая конструкция 146 может быть закрученной. Такая фильтрующая конструкция 146 обычно включает слой фильтрующего материала, который полностью закручен или периодически закручен вокруг центральной оси. Обычно конструкция закрученного типа может быть в виде спирали, в которой фильтрующий материал закручен в виде серии витков вокруг центральной оси. В устройствах, в которых используют конструкцию закрученного, спирального типа, фильтрующая конструкция 146 представляет собой рулон из фильтрующего материала, обычно проницаемого гофрированного фильтрующего материала.

Рассмотрим фиг.23, на которой схематично показаны принципы действия определенного предпочтительного фильтрующего материала, используемого в предложенной фильтрующей конструкции. На фиг.23 гофрированная зетобразная фильтрующая конструкция обозначена номером 156. Гофрированная конструкция 156 предпочтительно включает: гофрированный слой 157, содержащий группу гофров 158 и внешний лист 160. В варианте воплощения изобретения, показанном на фиг.22, изображены два фрагмента внешнего листа 160: 160А (изображенный над верхней поверхностью гофрированного слоя 157) и 160В (изображенный под гофрированным слоем 157). Обычно предпочтительная фильтрующая конструкция 162, использованная в устройствах, описанных в данной заявке, включает гофрированный слой 157, закрепленный на поверхности нижнего листа 160В. При использовании конструкции фильтрующего материала 162 в виде закрученной конструкции фильтрующий материал обычно намотан вокруг самого себя таким образом, что поверхность нижнего листа 160В покрывает гофрированный слой 157 сверху. Внешний лист 160, покрывающий гофрированный слой сверху, изображен как 160А. Следует понимать, что внешние листы 160А и 160В представляют собой один и тот же лист 160.

При использовании конструкции фильтрующего материала 162 указанного типа каналы гофров 158 предпочтительно образуют чередующиеся вершины 164 и впадины 166. Впадины 166 и вершины 164 разделяют гофры на верхний ряд и нижний ряд каналов. В конкретной конструкции, показанной на фиг.23, верхние гофры образуют каналы гофров 168, закрытые на выходном торце 178, а каналы гофров 170, закрытые на входном торце 181, образуют нижний ряд каналов. Гофрированные каналы 170 закрыты первым торцовым бортиком 172, который заполняет часть входного торца 181 гофра между гофрированным листом 171 и вторым внешним листом 160В. Аналогичным образом второй торцовый бортик 174 закрывает выходной торец 178 чередующихся гофров 168.

При использовании фильтрующих материалов в форме фильтрующей конструкции 162 во время работы неочищенная текучая среда, такая как воздух, входит в каналы гофров 168, как показано заштрихованными стрелками 176. Каналы гофров 168 содержат открытые входные торцы 169. Неочищенный поток текучей среды не может пройти через выходные торцы 178 каналов гофров 168, так как их выходные торцы 178 закрыты вторым торцовым бортиком 174. Следовательно, текучая среда проходит через гофрированный лист 171 или внешние листы 160. При прохождении неочищенного потока через гофрированный лист 171 или внешние листы 160 поток очищается или фильтруется. Очищенный поток обозначен незаштрихованными стрелками 180. Затем поток проходит через каналы гофров 170 (у которых их входные торцы 181 закрыты) и выходит через открытый выходной торец 184 из гофрированной конструкции 156. В указанной конструкции неочищенный поток может проходить через гофрированный лист 171, верхнюю поверхность листа 160А или нижнюю поверхность листа 160В в каналы гофров 170.

Обычно формируют фильтрующую конструкцию 162, а затем скручивают ее в конструкцию 146 в форме рулона. Если выбран этот тип материала, полученная фильтрующая конструкция 162 включает гофрированный лист 157, закрепленный торцовым бортиком 172 на нижней поверхности листа 160В (как показано на фиг.23, но без верхней поверхности листа 160А).

Снова рассмотрим фиг.22, на которой второй торцовый срез 150 показан схематически. Показан фрагмент 182, в котором гофры включают отрытые торцы 184 и закрытые торцы 178. Следует понимать, что фрагмент 182 представляет весь торцовый срез 150. С целью простоты и четкости описания на остальной части 183 структура гофров в торцовом срезе 150 не показана. Вид сверху и снизу, а также вид сбоку в фильтрующего элемента 140, использованного в системах и устройствах, описанных в данной заявке, представлены в заявке на изобретение США №29/101193 "Фильтрующий элемент с уплотнительной системой", поданной 26 февраля 1999 года, относящейся к настоящему заявителю и находящейся в рассмотрении с настоящей заявкой, которая включена в данную заявку путем ссылки.

Рассмотрим фиг.24, на которой показана фильтрующая конструкция 146, установленная в корпусе 186 (который может быть частью воздухозаборного канала в двигателе или турбонаддуве воздухоочистителя 179). В указанном устройстве поток воздуха проходит в корпус 186 по стрелке 187 через фильтрующую конструкцию 146 и выходит из корпуса 186 по стрелке 188. Если фильтрующая конструкция, такая как фильтрующая конструкция 146 указанного типа, используется в канале или корпусе 186, то требуется уплотнительная система 144, чтобы исключить прохождение воздуха мимо фильтрующей конструкции 146.

Указанная конкретная уплотнительная система 144 включает в себя каркас 190 и уплотнительный элемент 192. Если используется указанный тип уплотнительной системы 144, каркас 190 представляет собой опору или обойму, в которую можно упруго посадить уплотнительный элемент 192 с образованием радиального уплотнения 194 с каналом или корпусом 186.

В частном варианте исполнения, показанном на фиг.24, каркас 190 содержит жесткий выступ 196, который выступает, по меньшей мере частично, от одного из первого или второго торцовых срезов 148, 150 фильтрующей конструкции 146. В варианте, показанном на фиг.24, жесткий выступ 196 расположен по оси фильтрующей конструкции и выступает от второго торцового среза 150 фильтрующей конструкции 146.

Указанный выступ 196 имеет пару противоположных сторон 198, 102, соединенных концевой частью 104. В предпочтительном устройстве одна из первой и второй сторон 198, 102 обеспечивает опору для установки уплотнительного элемента 192 таким образом, что может образоваться уплотнение 194 между выбранной стороной 198 или 102 и соответствующей поверхностью корпуса или канала. При использовании указанного типа конструкции выступ 196 представляет собой непрерывный элемент, образующий замкнутую конструкцию в виде обода 106 (фиг.22).

При использовании указанного типа конструкции корпус или канал могут окружать выступ 196 и конструкцию обода 106, включая уплотнительный элемент 194, таким образом, что образуется уплотнение 194 между внешней стороной 102 выступа 196 и внутренней поверхностью 110 корпуса или канала.

В варианте воплощения изобретения, показанном на фиг.24, уплотнительный элемент 192 установлен на концевой части 104 выступа 196 таким образом, что он охватывает выступ 196 по направлению от внешней стороны 102 через концевую часть 104 к внутренней стороне 198.

Как показано на фиг.22 и 24, каркас 190 включает в себя обод в виде юбки 107, которая используется для крепления каркаса 190 на фильтрующей конструкции 146. Юбка 107 выступает вниз на первое расстояние от поперечин 108.

В процессе использования представленного на чертеже каркаса 190 он нагружается по окружности направленными внутрь силами. Каркас 190 подкреплен поперечинами 108. Термин "подкреплен" означает, что поперечины 108 предотвращают разрушение при сжатии каркаса 190 силами, которые оказывают давление по окружности каркаса 190.

Фрагмент конечной части 104 обеспечивает опору для сжимаемого уплотнительного элемента 192. Сжимаемый уплотнительный элемент 192 предпочтительно сконструирован таким образом, чтобы обеспечивать достаточно плотное сжатие между фрагментом концевой части 104 каркаса 190 и боковой стенкой 110 корпуса или канала. Если уплотнительный элемент достаточно плотно сжат между фрагментом концевой части 104 и боковой стенкой 110, то образуется радиальное уплотнение 194 между фильтрующим элементом 140 и боковой стенкой 110.

Предпочтительная конструкция уплотнительного элемента 192 показана на фиг.25. Фрагмент концевой части 104 каркаса 190 образует стенку или опору для образования радиального уплотнения 194 с помощью сжимаемого элемента уплотнения 192. Степень сжатия сжимаемого элемента уплотнения 192 в уплотнительной системе 144 предпочтительно должна быть достаточно высокой, чтобы образовать радиальное уплотнение при усилии посадки не более 80 фунтов, обычно не более 50 фунтов, например примерно 20-40 фунтов, причем посадка должна быть достаточно свободной, чтобы обеспечивать удобство и простоту при замене вручную.

В предпочтительном варианте, показанном на фиг.25, чтобы обеспечить требуемую степень уплотнения, уплотнительный элемент 192 имеет ступенчатую конфигурацию с уменьшением внешних размеров в поперечном сечении (диаметра, если элемент имеет круглый профиль) по направлению от первого края 112 до второго края 113. Предпочтительные характеристики конструкции, показанной на фиг.25, перечислены ниже: пенополиуретан, содержащий несколько (предпочтительно по меньшей мере три) уступов с увеличивающимися размерами для сопряжения с внутренней боковой стенкой 110 и обеспечивающий непроницаемое для текучей среды уплотнение.

Сжимаемый уплотнительный элемент 192 характеризуется увеличение внутренних поверхностных диаметров для сопряжения с боковой стенкой 110. Более подробно, сжимаемый уплотнительный элемент 192 имеет три уступа 114, 115, 116, как показано на фиг.25. Поперечные размеры или ширина уступов 114, 115, 116 возрастают по мере удаления ступени 114, 115, 116 от второго края 113 сжимаемого уплотнительного элемента 192. Малый диаметр у второго края 113 обеспечивает простоту при введении в канал или корпус. Большой диаметр у первого края 112 обеспечивает плотность посадки.

В основном фильтрующий элемент 140 может быть установлен путем прессового соединения с боковой стенкой 110 корпуса 186 или канала. В варианте, показанном на фиг.24, сжимаемый уплотнительный элемент 192 зажат между боковой стенкой 110 и концевой частью 104 каркаса 190. После сжатия уплотнительный элемент 192 оказывает давление на боковую стенку 110 по мере того, как сжимаемый уплотнительный элемент 192 начинает расширяться во внешнюю сторону до своего исходного состояния, при этом образуется радиальное уплотнение 94 между концевой частью 104 и боковой стенкой 110.

С фильтрующим элементом 140 можно использовать различные корпуса. В варианте, показанном на фиг.24, корпус 186 включает в себя основной элемент или первое отделение 118 корпуса и съемную крышку или второе отделение 120 корпуса. В некоторых устройствах первое отделение 118 корпуса прикреплено к объекту, такому как грузовик. Второе отделение 120 корпуса является съемным и прикреплено к первому отделению 118 корпуса с помощью замкового устройства 122.

Как показано на фиг.24, второй торцовый срез 150 фильтрующего элемента 140, содержащий присоединенный каркас 190 и сжимаемый уплотнительный элемент 192, вставляется в первое отделение 118 корпуса. Фильтрующий элемент 140 соединен с первым отделением 118 корпуса в помощью прессового соединения таким образом, что сжимаемый уплотнительный элемент 192 зажат между концевой частью 104 каркаса 190 и боковой стенкой 110 первого отделения 118 корпуса, и при этом между ними образуется радиальное уплотнение 194.

При использовании устройства, показанного на фиг.24, текучая среда входит в узел корпуса 185 в зоне входного отверстия 124, расположенного во втором отделении 120 корпуса, в направлении стрелки 187. Поток проходит через фильтрующую конструкцию 146. При прохождении потока через фильтрующую конструкцию 146 из потока удаляются механические примеси. Поток выходит из узла корпуса 185 в зоне выходного отверстия 128 в направлении стрелки 188. Сжимаемый уплотнительный элемент 192 уплотнительной системы 144 образует радиальное уплотнение 194, которое не позволяет выходить из корпуса 185 потоку, не прошедшему через фильтрующую конструкцию 146.

На фиг.26 представлено объемное изображение другого варианта фильтрующего элемента 130. В указанной конструкции фильтрующий элемент 130 включает в себя фильтрующий материал 132 и уплотнительную систему 134. Фильтрующий материал 132 предназначен для улавливания механических примесей из текучей среды, такой как воздух, проходящий через фильтрующий материал 132. Уплотнительная система 134 предназначена для уплотнения фильтрующего материала 134 с корпусом или каналом.

Конструкция и конфигурация фильтрующего элемента 130, показанного на фиг.26-27, за исключением предпочтительных составов фильтрующего материала, указанных ниже, описаны в патенте США №6190432, который включен в данную заявку путем ссылки.

В некоторых предпочтительных вариантах фильтрующий материал 132 образует фильтрующую конструкцию 136, имеющую первый торцовый срез 138 и противоположный второй торцовый срез 140.

Фильтрующая конструкция 136 может иметь ряд конфигураций и форм поперечного сечения. В варианте, показанном на фиг.26, фильтрующая конструкция 136 имеет некруглое сечение. В частности, на фиг.26 показана фильтрующая конструкция 136 с округленной формой поперечного сечения или с формой типа "беговая дорожка". Характеристика сечения "беговая дорожка" означает, что контур сечения фильтрующей конструкции 136 имеет на концах два полуокружности 141, 142, соединенные двумя прямыми участками 143, 144.

На фиг.26 показан фрагмент 146 с гофрами, включая открытые и закрытые концы. Следует понимать, что этот фрагмент или секция 146 представляет целый торцовый срез 140 (а также первый торцовый срез 138). Для простоты и четкости описания на остальном фрагменте 149 торцового среза 140 гофры не показаны. Вид сверху и вид снизу, а также вид сбоку фильтрующего элемента 130, использованного в системах и устройствах, описанных в данной заявке, приведены в заявке на изобретение США №29/101193 "Фильтрующий элемент с уплотнительной системой", поданной 26 февраля 1999 года, относящейся к настоящему заявителю и находящейся в рассмотрении с настоящей заявкой, которая включена в данную заявку путем ссылки.

Аналогично представленному на фиг.22 варианту фильтрующий элемент 130 включает в себя уплотнительную систему 134. В предпочтительных конструкциях уплотнительная система 134 включает в себя каркас 148 и уплотнительный элемент 150.

Каркас 148 имеет некруглое сечение, например округлую форму, в частности форму "беговой дорожки", а также предназначен для соединения с концевой частью фильтрующего материала 132. В частности, каркас 148 включает в себя обод или юбку 151, которая в основном имеет форму "беговой дорожки". Юбка 151 проходит вниз на расстояние от поперечин 152 и используется для крепления каркаса 148 на фильтрующем элементе 130.

При использовании устройства к полуокружностям каркаса 148 приложены направленные внутрь силы. Эти силы, оказывая давление на полуокружности 141, 142, могут вызвать изгибание или искривление прямых участков 143,144. Поперечины 152 предназначены для обеспечения структурной жесткости и опоры для прямых участков 143, 144. Как показано на фиг.26, указанные поперечины 152 образуют решетку 154 между противоположными прямыми участками 143, 144. Решетка 154 из поперечин включает в себя несколько жестких поперечин 156, которые предпочтительно составляют единую структуру с остальными фрагментами каркаса 148.

Конструкция каркаса 148 аналогична конструкции каркаса 190. Каркас 148 включает в себя также концевую часть 158 (фиг.27). В предпочтительных устройствах концевая часть 158 является кольцевой опорой для уплотнения. В предпочтительных системах сжимаемый уплотнительный элемент 150 имеет структуру, аналогичную уплотнительному элементу 192, показанному на фиг.25.

Фильтрующий элемент 130 предпочтительно установлен в канале или корпусе воздухоочистителя. На фиг.27 указанный корпус представляет собой двухблочный корпус, включающий крышку 160 и основной блок 162. Крышка 160 имеет входное отверстие 164 для потока воздуха. Основной блок 162 имеет выходное отверстие 166 для потока воздуха. Кроме того, корпус включает в себя устройство для предварительной очистки 167, расположенное во входной части фильтрующего элемента 130, как описано в патентах США №2887177 и 4162906, включенных в данную заявку путем ссылки. В указанной системе устройство для предварительной очистки 167 расположено в крышке 160. Крышка 160 включает в себя эжектор пыли 168, который отбрасывает пыль и твердые частицы, собранные в устройстве для предварительной очистки 167.

Сжимаемый уплотнительный элемент 150 зажат между боковой стенкой 170 и концевой частью 158 каркаса 150. Так как фильтрующий элемент 130 установлен запрессованным (посажен с натягом), сжимаемый уплотнительный элемент 150 зажат между каркасом 148 (то есть в показанном варианте, между концевой частью 158) и боковой стенкой 170. После сжатия сжимаемый уплотнительный элемент 150 оказывает давление на боковую стенку 170, так как стремится расшириться наружу до своего исходного состояния, при этом образуется радиальное уплотнение 171 с боковой стенкой 170.

Предпочтительные составы фильтрующего материала 132 описаны ниже в разделе Н.

Другое устройство фильтра показано на фиг.28 и обозначено номером 174. За исключением предпочтительных составов фильтрующего материала, описанных в разделе Н ниже, устройство фильтра 174 описано в патенте США №5820646, включенном в данную заявку путем ссылки.

Устройство фильтра 174 включает в себя фильтрующую конструкцию 176, вмонтированную в панельную конструкцию 178, которая удерживает фильтрующую конструкцию. Устройство фильтра 174 включает в себя также корпус 180, который включает в себя основной блок 181 и съемный элемент крышки 182. Панельная конструкция 178, удерживающая фильтрующую конструкцию 176, имеет уплотнение с корпусом 180 и может быть снята и заменена.

Фильтрующая конструкция 176 включает в себя гофрированный фильтрующий материал 184, выполненный в соответствии с описанием, приведенным выше в отношении фиг.23.

Е. Типичные системы, воздухозаборник для газовых турбин

На фиг.29 показана система воздухозаборника газотурбинной установки, обозначенная номером 200. Поток воздух всасывается в систему воздухозаборника 200 по направлению стрелок 201. Система воздухозаборника 200 включает в себя группу фильтрующих устройств 202, в основном установленных на трубной решетке 203. В предпочтительных системах трубная решетка 203 предназначена для удерживания фильтрующих устройств 202 под углом относительно вертикальной оси. Предпочтительная величина угла составляет от 5° до 25°, например примерно 7°. Такая конструкция позволяет жидкости стекать из фильтрующих устройств 202 при неработающей установке 200.

Воздух очищается в фильтрующих устройствах 202, затем проходит по направлению стрелок 204 в газогенератор 205, где используется для выработки энергии.

На фиг.33 показан пример воздухозаборника для микротурбины, обозначенный номером 210. Микротурбины являются в целом уменьшенной версией газовых турбин, которые обычно используются в качестве резервных энергоузлов. В некоторых случаях размер таких микротурбин составляет примерно 24 на 18 дюймов (60 на 45 см), а выходная электрическая мощность обычно составляет от 30 кВт до 100 кВт. Расход воздуха в таких системах обычно составляет 1000 -10000 фут3мин (28-280 м3/мин).

На фиг.33 показано, что поток воздуха поступает в систему воздухозаборника 211 по направлению стрелок 212. Система воздухозаборника 211 включает в себя фильтрующее устройство 213. При прохождении воздуха через фильтрующее устройство 213 воздух очищается в фильтрующем устройстве 213, а затем поступает далее по направлению стрелок 214 в газовую турбину 215. Газовая турбина обычно приводит в движение электрогенератор, компрессор или насос. Как поясняется ниже, выполнение фильтрующего устройства с применение композиционного фильтрующего материала, состоящего из фильтровальной перегородки и по меньшей мере одного слоя, а в некоторых случаях - нескольких слоев тонкого волокна, может повысить характеристики (в частности, эффективность) фильтрующего устройства по сравнению с известными фильтрами, в которых такие композиционные фильтрующие материалы не используются.

F. Пример фильтрующих установок для систем газовых турбин