Изобретение относится к массовому расходомеру, использующему эффект Кориолиса и, более конкретно, к массовому расходомеру, использующему эффект Кориолиса, в котором в качестве фазоизмерительного элемента используется ротор.

Задача

Известны массовые расходомеры с вибрирующей трубкой, в которых используется эффект Кориолиса для измерения потоков масс и получения другой информации о материалах, протекающих по трубопроводу. Такие расходомеры описаны в патентах США 4109524 от 29 августа 1978 г., 4491025 от 1 января 1985 г. и Re. 31450 от 11 февраля 1982 г., выданные Смиту и др. Эти расходомеры имеют одну или более трубок Вентури прямой или криволинейной конфигурации. Каждая конфигурация трубки Вентури имеет характерный набор собственных колебаний, которые могут относиться к простому изгибающему, крутящему или объединенному типу. Каждую трубку Вентури заставляют колебаться вокруг точки опоры в резонанс с одним из этих собственных типов. Материал, поступающий в расходомер из подключенного трубопровода через входную его сторону, направляется в трубку или трубки Вентури и выходит из выходной стороны расходомера.

Виды собственных колебаний вибрирующей, заполненной материалом системы определяют в частности по суммарной массе трубок Вентури и материала, протекающего внутри этих трубок. Если через расходомер нет потока материала, все точки вдоль трубки Вентури колеблются с идентичной фазой благодаря приложенному усилию привода. Когда материал начинает течь, под действием ускорения Кориолиса каждая точка вдоль трубки Вентури имеет различные фазы. Фаза на входной стороне трубки Вентури запаздывает относительно привода, а фаза на выходной стороне трубки опережает привод. На трубках Вентури расположены датчики, которые выдают синусоидальные выходные сигналы, представляющие движение трубки Вентури. Разница фаз между двумя сигналами датчика пропорциональна расходу массы материала, проходящего через трубки Вентури.

Осложняющим фактором таких измерений является то, что плотность типичных технологических материалов непостоянна. Это приводит к непостоянству собственных частот. Поскольку система управления расходомера поддерживает резонанс, частота колебаний меняется в ответ на изменения плотности. Расход массы в такой ситуации пропорционален отношению разницы фаз и частоты колебаний. В вышеуказанном патенте США Re. 31450, выданном Смиту раскрывается расходомер Кориолиса, в котором устранена необходимость измерения угла сдвига фаз и частоты колебаний. Отношение фазовой задержки и частоты колебаний определяют измеряя задержку времени между пересечением заданного уровня двух синусоидальных выходных сигналов расходомера. При таком способе измерения частоты колебаний не влияют на измерения и поток массы пропорционален измеренной задержке времени. Такой способ измерений ниже будет именоваться измерением задержки или Δt.

Информация о характеристиках материала, протекающего через массовый расходомер Кориолиса, должна устанавливаться с большой точностью, поскольку часто выдвигается требование, чтобы полученная информация о расходе имела точность не менее 0,15% от показаний. Эти выходные сигналы расходомера имеют синусоидальную форму и смещены по времени или по фазе на величину, определяемую силами Кориолиса, генерируемую измерительным прибором, через который течет материал. Цепь обработки сигнала, на которую поступают выходные сигналы датчика, точно измеряют эту разницу во времени и генерирует требуемые характеристики протекающего технологического материала с требуемой точностью не менее 0,15% от показаний.

Работа массового расходомера с вибрирующей трубкой Вентури, в котором применяется эффект Кориолиса, базируется на силах Кориолиса, генерируемых когда элемент, пропускающий материал, например труба или трубка, вращается вокруг оси, перпендикулярной оси трубки. Трубки Вентури в расходомерах с использованием эффекта Кориолиса обычно вращают не непрерывно в одном и том же направлении, поскольку для этого потребовалось бы вращающееся уплотнение, и сопротивление уплотнения вносило бы ошибки в измерения сил Кориолиса. Вместо этого трубки Вентури подвергают вибрации так, чтобы они вращались вокруг точки опоры на небольшое расстояние, после чего совершали соответствующее движение в противоположном направлении. Силу Кориолиса измеряют не прямо, а измеряя возникающую деформацию трубок Вентури.

Фундаментальной проблемой в конструкции вибрационной трубки Вентури является то, что элемент, содержащий материал, трубка Вентури, также является чувствительным элементом, деформирующимся в ответ на силу Кориолиса. Эти две функции имеют конфликтующий критерий. Функция удержания материала требует, чтобы трубка Вентури была достаточно жесткой и прочной, чтобы противостоять давлению материала. Функция восприятия силы Кориолиса требует, чтобы трубка Вентури была тонкой, гибкой и существенно деформируемой в ответ на силы Кориолиса. Расходомеры, предназначенные для трубопроводов малого диаметра, могут удовлетворять обоим критериям за счет изготовления стенок трубки Вентури достаточно толстыми, чтобы выдерживать давление материала и достаточно длинными, чтобы иметь гибкость несмотря на толщину стенок. Но такой конструктивный подход не пригоден в расходомерах для трубопроводов большого диаметра, поскольку необходимая длина трубки Вентури сделала бы расходомер неприемлемо большим и дорогим.

Другой проблемой с этими двумя функциями является то, что давление материала стремится увеличить жесткость трубки. Более жесткая трубка менее чувствительна к силе Кориолиса. Поэтому при увеличении давления материала чувствительность расходомера снижается.

Известны роторные массовые расходомеры, решающие проблемы вибрационных трубок Вентури в расходомерах, использующих эффект Кориолиса. К двум основным типам роторных расходомеров относятся расходомеры на основе кинетического момента и роторные расходомеры на основе силы Кориолиса. Они различаются тем, что расходомеры на основе кинетического момента меняют угловую скорость материала в постоянном радиальном направлении в потоке расходомера, а расходомеры на основе силы Кориолиса меняют радиальное направление материала в потоке с постоянной угловой скоростью. Оба типа решают вышеописанные проблемы вибрационных расходомеров путем разделения функций содержания материала и измерения потока на два отдельных элемента.

Расходомер на основе кинетического момента часто состоит их двух вертушек с разным шагом лопастей. Вертушки соединены торсионной пружиной, которая обеспечивает возможность углового смещения между ними. Такое угловое смещение представляет угол сдвига фаз, который пропорционален изменению кинетического момента материала и может использоваться для определения расхода массы.

Расходомеры на основе кинетического момента описаны в следующих документах:

Патент США 2943487

Патент США 3232110

Патент США 3877304

Патент США 3958447

Патент США 4012957

Патент США 4438648

Патент Великобритании 1069466

Европейский патент 0485684В1

Документ РСТ WO 94/21990

A Survey of Mass Flowmeter by M.P. Wilson, Jr., pp. 63-68. Instrumentation Technology, September 1971

Расходомеры на основе кинетического момента имеют два основных недостатка. Во-первых, их чувствительность к профилю скорости набегающего материала в трубке Вентури. Такая чувствительность объясняется тем, что измеряемый параметр, крутящий момент, является произведением силы и радиального расстояния. Материал, протекающий ближе к центру трубки, из-за малого радиуса создает меньший крутящий момент на измерительных вертушках, чем тот же поток на периферии сечения трубы. Такие расходомеры также неточны из-за эффектов вязкости материала. Вязкостное сопротивление вертушек и трубы изменяет результирующий кинетический момент материала, профиль скорости и крутящий момент между вертушками.

Известно также использование роторных массовых расходомеров на основе эффекта Кориолиса для решения проблемы профиля скорости. В этих расходомерах для измерения массового расхода используется сила Кориолиса, а не кинетический момент текущего материала. Такие роторные расходомеры на основе эффекта Кориолиса поддерживают постоянную угловую скорость материала, перемещая материал в радиальном направлении. В таких расходомерах также применяется моторизованный ротор, в котором выполнены радиальные отверстия, сквозь которые протекает материал. При фиксированной частоте вращения крутящий момент, необходимый для вращения роторов двигателем, в идеале пропорционален массовому расходу сквозь радиальные отверстия. Таким образом, крутящий момент ротора прямо пропорционален массовому расходу и частоте вращения. К сожалению, сопротивление, вызванное уплотнениями, подшипниками, и вязкостью влияет на крутящий момент ротора и вносит ошибки в измерения. Использование двигателя не позволяет изготовить расходомер взрывобезопасным, что необходимо для различных вариантов применения. Массовые расходомеры на основе эффекта Кориолиса описаны в вышеупомянутой статье Уилсона, а также в статье "Mass Rate Flowmeter Measures Gas, Liquid, or Solids in Product Engineering", p. 211, Sept. 1953. Роторные расходомеры на основе эффекта Кориолиса, в которых для вращения ротора применяется двигатель, показаны в следующих документах:

US 2877649 (H.A. Powers) 17 марта 1959;

US 2832218 (R.B. White) 29 апреля 1958;

ЕР 0474121 A (Applikations Und Technikzentrum) 11 марта 1992.

Решение проблемы

Роторный массовый расходомер, использующий эффект Кориолиса, описанный в заявке РФ 97117096, решает проблемы известных роторных расходомеров на основе эффекта Кориолиса за счет включения в него роторной системы измерения фаз, имеющей внешний ротор, внутренний (кориолисовский) ротор, установленный соосно с внешним ротором и упругий торсионный вал, соединяющий два ротора. Массовый расход материала через расходомер определяют измеряя вращательное смещение между внешним ротором и соосным кориолисовским ротором. Оба ротора установлены в герметичном корпусе, имеющим входной канал и выходной канал для материала. Внешний ротор имеет пустотелую полость, в которой установлен кориолисовский ротор. Крышка, прикрепленная на верхнюю поверхность внешнего ротора, закрывает кориолисовский ротор. Материал, текущий сквозь совмещенные отверстия (проточные каналы) в роторах, вращает роторы вокруг их осей вращения и прилагает к роторам крутящий момент, который пропорционален массовому расходу материала. Этот крутящий момент прилагается и к внешнему и к кориолисовскому роторам. В некоторых вариантах воплощения настоящего изобретения на внешний ротор также воздействуют помимо приводного момента крутящие моменты, вызванные сопротивлением подшипника, уплотнения и вязкости. Кориолисовский ротор, благодаря тому, что он вращается с той же скоростью, что и внешний ротор, который охватывает его, не испытывает этого воздействия сопротивления. На него воздействует только кориолисовский крутящий момент. Результирующее угловое отклонение внутреннего ротора вокруг его оси вращения относительно внешнего ротора пропорционально массовому расходу текущего момента.

Центр кориолисовского ротора также выполнен пустотелым так, что в нем можно разместить золотниковый гидроаппарат, который крепится к крышке ротора и вращается с одинаковой с ним частотой. Этот золотниковый гидроаппарат обеспечивает то, что на кориолисовский ротор не оказывают воздействие силы, вызванные вязкостью или кинетическим моментом материала в центральном входном канале/выходном порте. Со всех сторон кориолисовского ротора имеются зазоры, поэтому он может свободно вращаться соосно с внешним ротором и относительно него за исключением тех ограничений, которые налагает на его вращение торсионный вал. Во внешнем роторе, кориолисовском роторе и золотниковом гидроаппарате выполнены совмещенные проточные каналы. Во входном/выходном порте на крышке эти каналы сходятся и проходят аксиально как одно отверстие, сквозь которое материал входит в расходомер или выходит из него.

Система с двойным ротором по заявке РФ 97117096 собирает информацию о расходе измеряя величину, на которую кориолисовский ротор смещен по углу от внешнего ротора на общей для двух роторов оси. В первом раскладываемом в этой заявке варианте материал поступает через входной патрубок, установленный тангенциально относительно внутренней поверхности корпуса расходомера и направляющий материал сквозь совмещенные радиальные каналы во внешнем и в кориолисовском роторах. Каналы в кориолисовском роторе вводят материал в ответные совмещенные каналы, выполненные в золотниковом гидроаппарате, который вращается с внешним ротором и который преобразует радиальный поток материала, поступающего из каналов кориолисовского ротора в осевой поток, который подается на выходной канал расходомера. Золотниковый гидроаппарат изолирует кориолисовский ротор от сил, которые воздействовали бы на него если бы материал подавался непосредственно из каналов кориолисовского ротора на измерительный канал для осевого выхода в трубопровод, к которому подключен расходомер.

Другой вариант раскрыт в заявке на патент РФ 97117096 и содержит включенный последовательно расходомер, имеющий спаренные соосные роторы и входной и выходной каналы для материала. Оси вращения каждого ротора соосны с входным каналом, выходным каналом и дефлектором для приема осевого потока материала от входного канала. Получаемый поток материала подается тангенциально окружности внешнего ротора и выполненным в нем отверстиям.

Во всех вариантах заявки РФ 97117096 измерительные катушки и магниты выдают выходную информацию, указывающую на вращательное смещение кориолисовского ротора относительно внешнего ротора. Первый набор магнитов встроен в кориолисовский ротор, а второй набор магнитов встроен во внешний ротор. Первая измерительная катушка определяет движение первого набора магнитов, вторая измерительная катушка определяет движение второго набора магнитов. Каждая катушка выдает периодический волновой выходной сигнал со сдвигом по фазе между двумя выходными волнами, который пропорционален угловому смещение кориолисовского ротора относительно внешнего ротора и, в свою очередь, пропорционален массовому расходу материала внутри расходомера.

В этой заявке раскрываются альтернативные варианты воплощения расходомера со спаренными роторами на основе эффекта Кориолиса. Эти альтернативные варианты в некоторых случаях имеют определенные преимущества. Они дешевле в изготовлении и менее подвержены повреждениям, вызванным абразивными или агрессивными материалами. Как уже указывалось, системы со спаренными роторами по вышеуказанной заявке получают информацию о массовом расходе измеряя величину, на которую внутренний ротор, именуемый кориолисовским ротором, смещается под углом относительно внешнего ротора вокруг общей центральной оси вращения в ответ на поток материала сквозь по существу совмещенные отверстия или каналы в кориолисовском и внешнем роторах. При использовании эти два ротора смещаются под углом относительно друг друга вокруг общей оси вращения из-за разницы в крутящих моментах, воздействующих на эти роторы. В состоянии равновесия внешний ротор испытывает сопротивление (отрицательный крутящий момент), вызванное уплотнениями, подшипниками, вязкостью материала и ускорением материала плюс уменьшенное положительное воздействие силы Кориолиса. На кориолисовский ротор воздействует только сила Кориолиса, которая равна сумме крутящих моментов на внешнем роторе плюс крутящий момент на золотниковом гидроаппарате, и направлена в противоположную сторону. Эти направленные в противоположные стороны крутящие моменты заставляют кориолисовский ротор отклоняться под углом относительно внешнего ротора на величину, пропорциональную массовому расходу.

Варианты, описанные в настоящей заявке, работают по тому же принципу, что и показанные в вышеупомянутой параллельной заявке РФ. Однако конструкция вариантов, раскрываемых здесь, отличается от устройства, показанного в параллельной заявке. Устройство, в котором реализовано настоящее изобретение, содержит вращающийся роторный узел, имеющий роторную пластину, золотниковый гидроаппарат, радиальные проточные каналы, и крышку ротора, выполняющие те же функции и имеющие по существу ту же форму, что и в предыдущем изобретении. Настоящее устройство отличается тем, что кориолисовский ротор и связанный с ним торсионный вал заменены гибкими ребрами или элементами, которые ограничивают проточные каналы в области, которую ранее занимал кориолисовый ротор. Эти элементы отклоняются в ответ на силу Кориолиса в материале. Прикрепляя магниты или другие измерительные элементы к свободным концам этих элементов, а другой набор магнитов или других измерительных элементов - к внешнему ротору, можно определить задержку по времени и, следовательно, массовый расход. Проточные каналы в этой области ограничены гибкими элементами и имеют прямоугольное сечение. Вершина и дно каждого канала определяются крышкой ротора и роторной пластиной. Боковые стенки каналов определяются гибкими элементами. Сила Кориолиса, воздействующая на гибкие элементы, не зависит от площади сечения канала, поэтому гибкие элементы боковых стенок канала могут быть либо параллельными друг другу, либо иметь радиальную ориентацию. При предпочтительной радиальной ориентации проточные каналы и лопатки между каналами имеют клиновидную форму.

Каждый клиновидный канал позволяет материалу протекать от центра узла ротора и радиально наружу сквозь каждый клиновидный проточный канал к периферии ротора и, далее, к выходу из корпуса, в котором размещен ротор. Расходомер и его роторный узел может также работать при реверсивном потоке материала, когда материал течет в клинообразный проточный канал от периферии ротора и аксиально внутрь через клиновидный канал к центральной части узла и оттуда выходит из расходомера через отверстие, соосное с центральной частью узла ротора.

Узел ротора содержит множество клиновидных лопаток, при этом каждая лопатка имеет фиксированные элементы и гибкие элементы, которые могут перемещаться относительно друг друга под воздействием силы Кориолиса. Каждая клиновидная лопатка отделена от смежных лопаток ротора полостями, образующими клиновидные проточные каналы.

Каждая клиновидная лопатка ротора содержит фиксированные внутренний и внешний сегменты, разделенные подвижным центральным гибким участком. Нижняя или фиксированная кромка каждого гибкого участка прикреплена к круглой пластине основания узла ротора. Стенки гибкого участка отклоняются как консольные балки под воздействием силы Кориолиса. Магнит, прикрепленный к верхнему, свободному концу каждого гибкого элемента, движется вместе с изгибанием стенки, к которой он прикреплен. Положение магнитов определяется соответствующей стационарной катушкой, которая выдает периодический выходной сигнал, фаза которого сравнивается с подобным периодическим сигналом, генерируемым магнитами, прикрепленными к негибким участкам клиновидных лопаток. Фазовый или временной сдвиг между этими выходными сигналами двух катушек позволяет определить массовый расход материала через расходомер.

В первом экспериментальном варианте настоящего изобретения каждая клиновидная лопатка содержит негибкий внешний участок, один конец которого выполнен заподлицо с внешней окружностью круглой пластины ротора и которая выполняет те же функции, что и внешний ротор. Каждая лопатка ротора также содержит негибкий внутренний участок, имеющий внутреннюю изогнутую поверхность, которая определяет сегмент ранее упомянутого центрального участка ротора и который служит в качестве золотникового гидроаппарата. Внешняя часть лопатки отделена от внутренней части гибким элементом, который отклоняется в ответ на действие силы Кориолиса, генерируемой потоком материала.

Гибкий элемент, расположенный между внешним и внутренним элементами каждой клиновидной лопатки, содержит U-образный участок, стенки которого разнесены друг от друга на расстояние, равное ширине клиновидной лопатки, частью которой является этот гибкий элемент. Стенки U-образного гибкого элемента не крепятся к какому-либо другому элементу и поэтому могут свободно отклоняться в ответ на действие силы Кориолиса. При этом две стенки U-образного элемента отклоняются как консольные балки вокруг точки опоры, расположенной в основании U-образного элемента, где оно упирается в нижнюю плоскую поверхность U-образного элемента. Одна стенка U-образного элемента образует часть стенки одного клиновидного проточного канала, а противоположная стенка того же U-образного элемента образует часть стенки соседнего клиновидного проточного канала. Магнит крепится к верхней части одной или обеих стенок U-образного гибкого элемента. Магнит смещается силой Кориолиса на такое же расстояние, что и стенка, к которой он прикреплен. Это смещение обнаруживается соответствующей катушкой и выходной сигнал этой катушки сравнивают с выходным сигналом от комбинации магниты/катушка, связанной с негибким участком узла ротора для генерирования информации, указывающей на фазовый сдвиг между двумя сигналами и, в свою очередь, о массовом расходе материала, протекающего по каналу.

Согласно второму варианту настоящего изобретения, узел ротора содержит плоскую круглую роторную пластину и множество клиновидных проточных каналов, отделенных друг от друга V-образными ребрами, каждое из которых имеет нижнюю кромку, прикрепленную к поверхности роторной пластины и вторую кромку, которая может свободно перемещаться. Концы каждой ветви V-образного ребра выполнены заподлицо с внешней окружностью роторной пластины. Вершины V-образных ребер расположены в центральной части узла ротора. Таким образом, круглая роторная пластина с прикрепленным к ее поверхности V-образными ребрами определяет множество клиновидных каналов, при этом смежные клиновидные каналы разделены стенками одного V-образного ребра.

Каждая ветвь V-образного ребра имеет пару прорезей, определяющих внутренний, средний и внешний участки каждой ветки ребра. Функцией этих прорезей является разделение внутреннего и внешнего участков, на которые воздействует не только сила Кориолиса от среднего участка, на который воздействует только сила Кориолиса. Магнит крепится к свободной кромке одного из средних сегментов каждого V-образного элемента. Средняя часть каждого V-образного элемента таким образом содержит отклоняющийся элемент, который смещается под воздействием силы Кориолиса, генерируемой материалом, текущим по каналам. Прикрепленный магнит отклоняется на величину, соответствующую отклонению элемента, к которому он прикреплен. Катушка, связанная с магнитами, генерирует периодический выходной сигнал, фазу которого сравнивают с фазой сигнала от комбинации магниты/катушка, прикрепленной к негибкой части ротора. Сдвиг фаз между этими двумя выходными сигналами используется для определения приложенной силы Кориолиса и, следовательно, для расчета массового потока материала через проточные каналы.

Проточные каналы и измерительный механизм, образованный клиновидными лопатками и гибкими элементами первого из описанных вариантов, и V-образные элементы второго варианта образуют систему ротора, в конструкции которого нет втулок, подшипников и торсионного вала. Эта конструкция проста в изготовлении и менее подвержена воздействиям абразивных и агрессивных материалов. В то же время эта конструкция генерирует и выдает выходные сигналы, указывающие на массовый расход материала.

Согласно еще одному варианту настоящего изобретения, узел ротора вращается двигателем для осуществления двойной функции насоса и массового расходомера для получения информации о массовом расходе материала, перекачиваемого насосом.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

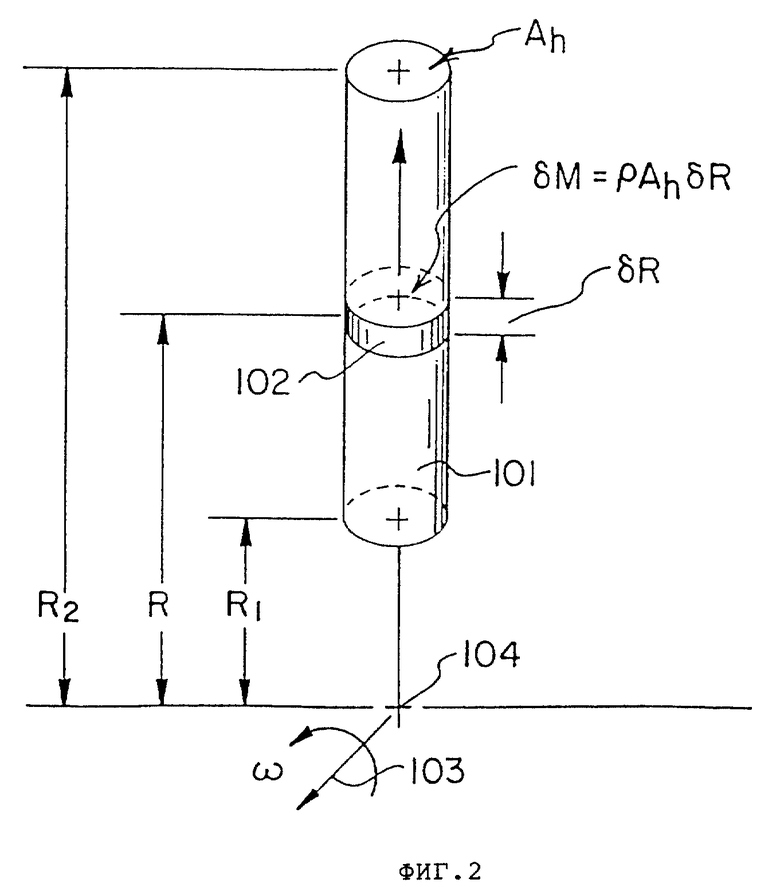

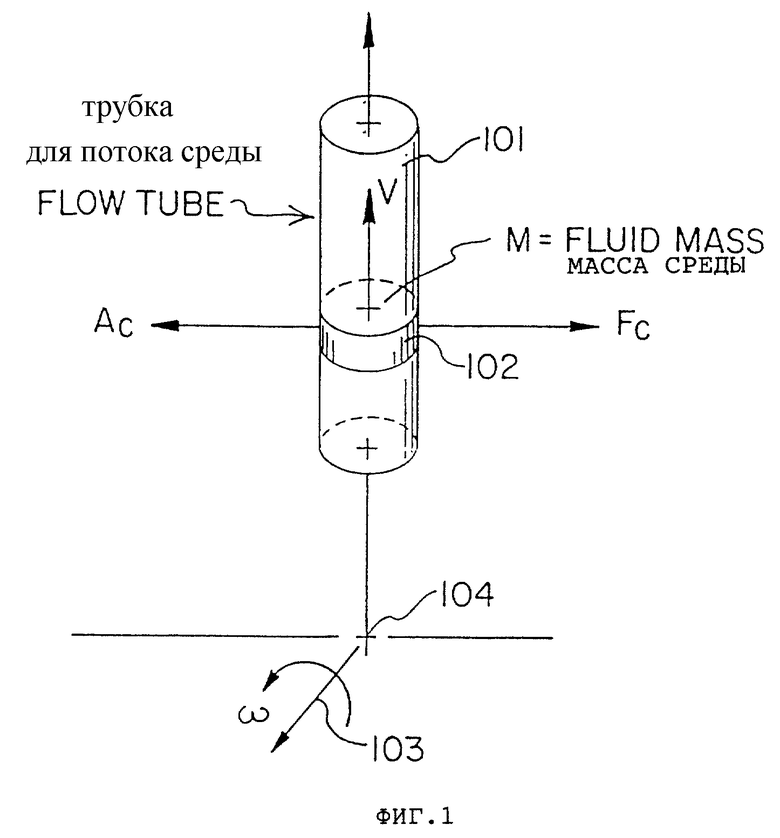

Фиг. 1 и 2 иллюстрируют физические силы, связанные с работой кориолисовского расходомера.

Фиг. 3 - разнесенный вид одного возможного примерного варианта настоящего изобретения.

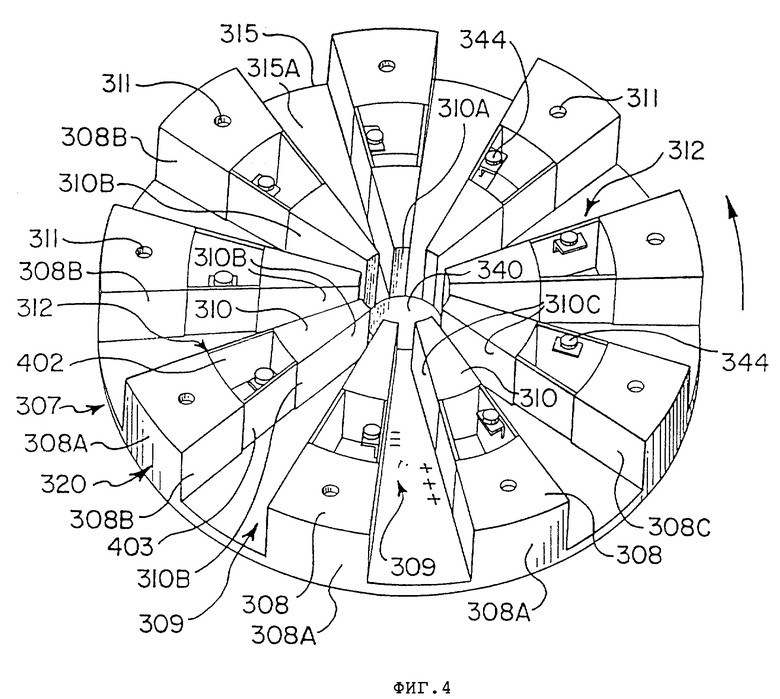

Фиг. 4 - деталировка узла ротора по фиг. 3.

Фиг. 6 иллюстрирует дополнительные детали гибкого элемента по фиг. 4.

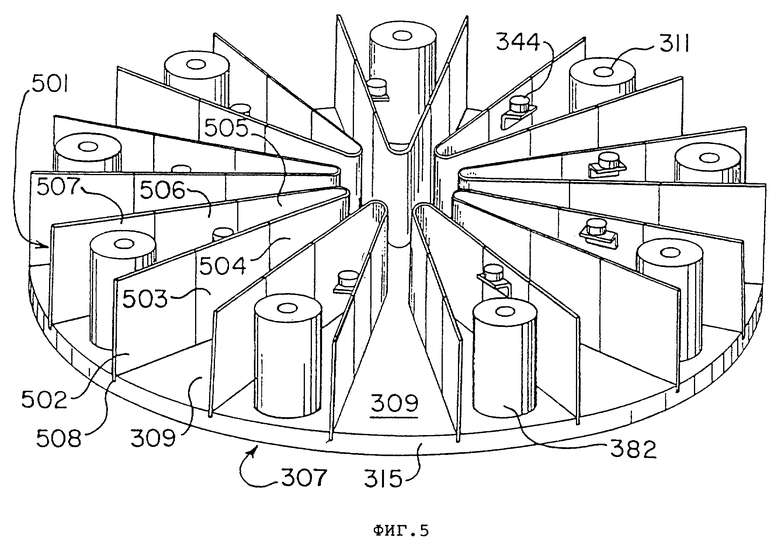

Фиг. 5 иллюстрирует детали альтернативного узла ротора.

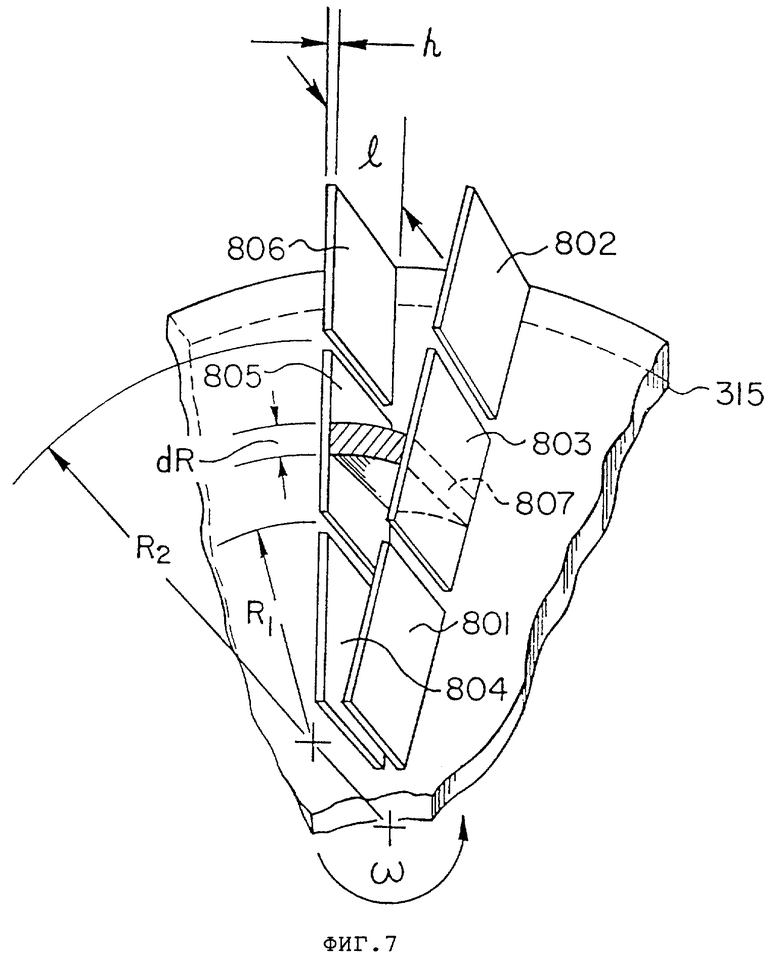

Фиг. 7 и 8 иллюстрируют физические силы, связанные с устройством по настоящему изобретению.

Фиг. 9 иллюстрирует гибкий элемент тензодатчика.

Фиг. 10 иллюстрирует узел ротора, который может работать при любом направлении потока материала.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 показана трубка Вентури 101, имеющая порцию массы среды 102, текущей со скоростью V. В вибрационных кориолисовских расходомерах поворот трубки 101 вокруг точки поворота 104 не является непрерывным, а скорее представляет собой колебательные движения, при которых трубка 101 в течение короткого времени поворачивается вокруг точки 104 в одном направлении, а затем поворачивается в противоположном направлении. Это сделано потому, что в обычных расходомерах не представляется возможным непрерывно вращать трубки из-за возникающих при этом механических проблем, таких как необходимость в соответствующих уплотнениях и сопротивление таких уплотнений. Это ограничение снимается устройством по настоящему изобретению.

Трубка Вентури 101 вращается против часовой стрелки с угловой скоростью ω вокруг точки поворота 104 как показано вектором 103. В этих условиях на порцию массы среды 102 по мере ее удаления от точки поворота 104 со скоростью V воздействует кориолисовское ускорение аc. Стенки трубки 101 и сила fc, воздействующая на стенку, позволяют порции массы среды 102 преодолеть кориолисовское ускорение. Возникшую силу Кориолиса можно выразить следующим образом:

FC=MAC [1]

где FC - сила Кориолиса, воздействующая на трубку;

М - масса среды,

АC - кориолисовское ускорение.

По законам физики кориолисовское ускорение можно выразить как

AC = 2(ω•V) [2]

где ω - угловая скорость трубки V - скорость среды.

Подставляя уравнение 2 в уравнение 1, силу Кориолиса, воздействующую на трубку, можно выразить как:

FC = Mx2(ω•V) [3]

Кориолисовское ускорение Аc представляет собой скорость изменения тангенциальной скорости, которому подвергается порция массы среды 102 по мере ее перемещения со скоростью V по трубке 101 от точки поворота 104. Уравнение 2 понятно интуитивно, если представить, что порция массы перемещается на конечное расстояние за интервал времени, равный δt и что в этом временном интервале расстояние порции 102 от точки поворота 104 увеличивается. Если порция 102 первоначально находилась на расстоянии R от точки поворота 104, то по истечении временного интервала δt порция 102 окажется на расстоянии R+δR от точки поворота 104. Тангенциальная скорость любой точки трубки Вентури является функцией произведения угловой скорости ω, с которой поворачивается трубка Вентури, на расстояние от точки поворота 104. В конце временного интервала δt порция среды 102 удалится от точки поворота 104 на величину δR. В этом случае порция среды 102 движется с большей тангенциальной скоростью в конце временного интервала δt, когда она находится на расстоянии R+δR от точки поворота 104, чем в начале этого временного интервала когда ее расстояние от точки поворота составляет R. Это приращение тангенциальной скорости, деленное на временной интервал δt, равно кориолисовскому ускорению АС порции массы среды 102. Радиальная скорость V массы порции среды 102 в этом временном интервале остается постоянной, хотя ее тангенциальная скорость увеличивается по мере ее продвижения все дальше и дальше от точки поворота 104.

Из уравнения 3 видно, что сила Кориолиса FС, показанная на фиг. 1, пропорциональна массе М среды в трубке Вентури 101 и угловой скорости ω,, с которой трубка 101 поворачивается вокруг точки поворота 104, а также пропорциональна скорости V, с которой масса среды движется по трубке.

На фиг. 2 показаны силы, действующие во вращающемся роторе по мере того, как материал течет сквозь радиальные отверстия (или трубки) в роторе. Следует отметить, что хотя радиальные отверстия показаны имеющими круглое сечение, на практике они могут иметь прямоугольное или любое другое сечение. Для некруглых сечений лучше применять термин "канал", а не "трубка". На фиг. 2 Ah - площадь сечения внутренней части трубки 101 по фиг. 1. Порция массы среды 102 имеет толщину δR и площадь сечения Аh. Массу этой порции 102 можно выразить как ρAhδR, где ρ - плотность материала, образующего порцию 102, Аh - площадь сечения порции 102, a δR - толщина порции 102.

δM = ρAhδR [4]

Это выражение дифференциальной массы можно использовать в дифференциальном варианте уравнения 3.

δFC = 2δM(ω•V) [5]

δFC = 2ρAhδR(ω•V) [6]

Это уравнение можно упростить принимая, что

M′ = ρAhV [7]

и получить

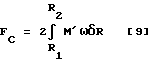

δFC = 2M′ωδR [8]

Нижняя часть трубки 101 находится на расстоянии R1 от оси 103, на которой лежит точка поворота 104. Порция 102 находится на расстоянии R от точки поворота 104. Если трубка заполнена движущейся средой, интегрирование уравнения 8 в пределах от R1 до R2 дает общую силу, воздействующую на эту часть трубки и вызванную кориолисовским ускорением среды в трубке.

FC = 2M′ω(R2-R1) [10]

Сила Кориолиса, воздействующая на стенку трубы использовалась в предыдущей заявке на патент для расчета крутящего момента, прилагаемого к кориолисовскому ротору. В настоящем изобретении нет кориолисовского ротора или торсионного вала, который реагирует на крутящий момент, но те же силы действуют на отклонение гибких лопастей.

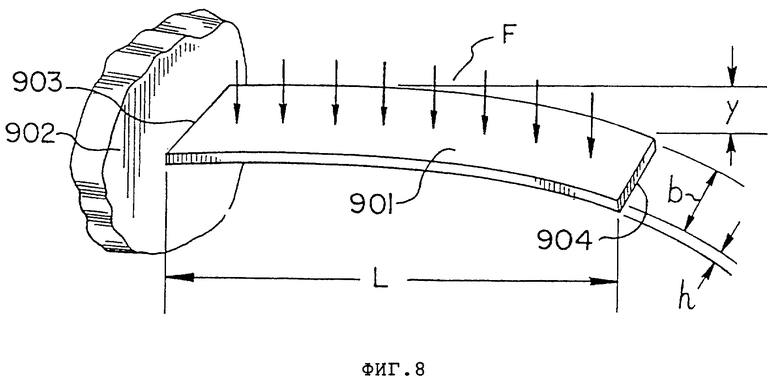

ОПИСАНИЕ ФИГ. 7 И 8

На фиг. 7 и 8 иллюстрируются физические принципы, лежащие в основе работы устройства по настоящему изобретению. Чувствительный элемент по настоящему изобретению содержит множество гибких лопастей 804, прикрепленных к узлу ротора 315. Лопатки ориентированы таким образом, что их лицевые поверхности лежат в плоскостях, включающих ось вращения узла ротора. Одна кромка 903 каждой лопатки прикреплена к поверхности 902 узла ротора. Лопатки 804, пластина ротора 315 и поверхность узла ротора определяют радиальные проточные каналы. Материал, текущий по этим вращающимся каналам, подвергается воздействию кориолисовского ускорения со стороны стенок этих лопаток. Ускоряющая сила (уравнение 10) прилагается к лопатке как равномерное давление. Материал в ведущей части канала (при этом, что материал течет радиально вовнутрь) имеет более высокое давление, чем материал в задней части канала (фиг. 8). Лопатка отклоняется в ответ на более высокое давление на одной стороне по сравнению с давлением на другой стороне. Величину отклонения можно рассчитать, рассматривая гибкую лопатку 901 как равномерно нагруженную консольную балку. См. фиг. 8.

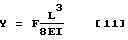

Уравнение для определения отклонения равномерно нагруженной консольной балки имеет вид:

где Y - отклонение конца балки, F - общая нагрузка, L - длина балки, Е - модули Юнга, I - момент инерции.

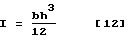

Момент инерции для балки прямоугольного сечения определяется уравнением

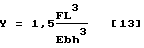

где b - ширина балки, h - толщина балки. Подставляя уравнение 12 в уравнение 11 получим:

Если консольной балкой является гибкая лопатка по настоящему изобретению, то нагрузкой F становится сила Кориолиса FС, определяемая по уравнению 10. Шириной b балки становится ширина лопатки R2-R1, длиной L балки становится осевой размер лопатки, а толщиной балки h становится толщина лопатки. Подставляя эти значения в уравнение 13, получим:

Уравнение 14 показывает, что отклонение конца гибкой лопатки (и прикрепленного магнита) прямо пропорционально массовому расходу. Движение магнита приводит к угловому смещению (вершина угла на оси вращения) между магнитами, прикрепленными к гибким лопаткам, и магнитами, прикрепленными к узлу ротора. Можно геометрически доказать, что величина смещения равна инвертированному тангенсу отклонения магнита деленному на радиус до магнита (ϕ =tan-1Y/R). Если отклонение Y невелико по сравнению с R, то для определения углового отклонения можно использовать аппроксимацию малого угла, tan θ = θ, откуда ϕ = Y/R. Отсюда следует, поскольку Y пропорционально массовому расходу, то ϕ также пропорционально массовому расходу. Таким образом, геометрия гибкой лопатки работает как торсионная пружина по предшествующему изобретению.

ВАРИАНТ ПО ФИГ. 3

На фиг. 3 представлен разнесенный вид одного возможного предпочтительного примерного варианта воплощения настоящего изобретения. Этот вариант содержит цилиндрический корпус 301, в котором содержится материал, узел ротора 307, крышка узла ротора 317 и крышка 303 корпуса. Входная трубка 302 имеет отверстие 327 и содержит часть корпуса 301. Выходная трубка 304 с отверстием 337 прикреплена к крышке 303 корпуса фланцем 306. В работе узел ротора 307 расположен внутри полости 338 корпуса 301. Ось 331 прикреплена своей вершиной к нижней части узла ротора 307, а нижний конец с возможностью вращения проходит сквозь подшипник 334А, 334В, крышку подшипника 333 с пружинным стопорным кольцом 339 и кожух крышки подшипника 336. Узел ротора выполнен с возможностью свободного вращения вместе с осью 331, когда он установлен в полости 338 корпуса 301.

Узел ротора 307 более подробно показан на фиг. 4 и содержит круглую пластину 315 основания ротора, имеющую верхнюю поверхность 315А, к которой прикреплено множество клиновидных лопаток 320. Пространства между клиновидными лопатками 320 определяют множество клиновидных проточных каналов 309. Каждая лопатка 320 содержит внешний элемент 308, внутренний элемент 310 и U-образный гибкий элемент 312, расположенный между элементами 308 и 310. Внешние элементы 308 лопаток расположены так, чтобы образовать круглую структуру по внешней окружности роторной пластины 315. Внешняя стенка 308А каждого внешнего элемента 308 лопатки выполнена заподлицо с окружностью роторной пластины 315. Внутренний элемент 310 каждой клиновидной лопатки 320 имеет внутреннюю поверхность 310А, выполненную заподлицо с центральной полостью 340 роторной пластины 315. Гибкие элементы 312 имеют нижний участок (не показан на фиг. 4), прикрепленный к верхней поверхности 315А роторной пластины 315.

На фиг. 6 показан гибкий элемент 312, имеющий боковую стенку 402, вторую боковую стенку 403 и нижний участок 401 с отверстием 604, выполненным с возможностью приема винта для крепления нижнего участка 401 к верхней поверхности 315А роторной пластины 315. Магнит 344 (фиг. 3, 4 и 6) прикреплен к боковой стенке 403 гибкого элемента 312 с помощью кронштейна 605.

Верхняя поверхность крышки 317 ротора (фиг. 3) содержит прилив 319, который принимает уплотнение 321, взаимодействующее с нижней частью выходной трубки 304, прикрепленной к крышке 303 корпуса. Уплотнение 321 предотвращает утечку материала вокруг узла ротора и обеспечивает протекание материала по каналам 309, в результате чего на гибкие стенки 402 и 403 воздействует сила Кориолиса.

Винты 313 проходят через отверстия 318 в крышке 317 ротора и крепят крышку 317 ротора к верхним поверхностям лопаток 320 с помощью отверстий 311, выполненных в верхней поверхности внешних элементов 308.

Верхняя поверхность крышки 303 корпуса содержит отверстие 346, которое принимает катушку 323, которая используется, как будет описано ниже, для определения углового смещения между различными участками клиновидной лопатки 320.

При использовании узел ротора 307 и клиновидные лопасти 320 устанавливаются в полость 338 корпуса 301. Крышка 303 корпуса (фиг. 3) крепится винтами 305, взаимодействующими с отверстиями 326, выполненными в верхней поверхности корпуса 301. Собранный расходомер подключается к трубопроводу (не показан), при этом напорная часть трубопровода подключается к входной трубе 302, а расположенная ниже по потоку часть трубопровода подключается к выходной трубе 304. Поток материала сквозь отверстие 327 входного порта 302 в корпус 301 заставляет узел ротора 307 вращаться против часовой стрелки по мере того, как материал движется по каналам 309 радиально внутрь к центральной полости 340 узла ротора 307 и затем движется вверх согласно фиг. 3 для выхода из расходомера сквозь отверстие 337 выходного порта 304.

При протекании по вращающимся каналам кориолисовское ускорение материала заставляет стенки 402 и 403 гибкого элемента 312 (фиг. 6) сместиться в боковом направлении так, что их верхние концы смещаются относительно вертикальных стенок 308В и 310В внешнего элемента 308 лопатки и внутреннего элемента 310 лопатки. Стенки 402 и 403 изгибаются по типу консольной балки вокруг своего нижнего края, где они соединяются с нижним участком 401 U-образного гибкого элемента 312 (фиг. 6). Каждый магнит 344, прикрепленный к каждой стенке 403, смещается в боковом направлении под воздействием сил Кориолиса. Поля магнитов 344 воспринимаются катушкой 323 по мере вращения узла ротора 307. Катушка 323 (фиг. 3) размещена в отверстии 346 крышки 303 узла корпуса. Катушка 324 (фиг. 3) крепится к нижней части 357 корпуса 301 и взаимодействует с магнитами 316, расположенными в нижней поверхности пластины 315 ротора. Катушки 323 и 324 генерируют выходные сигналы на проводниках 353 и 352 по мере вращения магнитов 344, 316 и узла ротора. Сигналы на проводниках 353 и 352 при наличии потока отличаются по фазе и подача этих сигналов со сдвигом по фазе на электронное измерительное устройство 351 позволяет определить массовый расход и получить другую информацию о протекающем материале.

Катушка 323 расположена в отверстии 346 крышки 303, показанной в верхней части фиг. 3. Это позволяет регулировать положение катушки 323, чтобы периодический волновой выходной сигнал катушек 323 и 324 совпадал друг с другом при отсутствии потока через расходомер. Это необходимо для калибровки расходомера. Положение катушки 323 в отверстии 346 фиксируется крепежным элементом 348 и винтом 349, который ввинчивается в отверстие 347 так, что нижняя часть крепежного элемента 348 прижимается к верхней поверхности катушки 323 для предотвращения ее перемещения. Обнуленные выходные сигналы катушек 323 и 324 совпадают друг с другом при отсутствии потока через расходомер, но сдвигаются по фазе относительно друг друга при наличии потока материала. Этот фазовый сдвиг пропорционален массовому расходу материала в расходомере и используется электроникой 351 расходомера для определения массового расхода материала. Электронная часть 351 расходомера известна и при желании может содержать деталь RFT9739 фирмы Micro Motion.

К нижней части оси 332 прикреплен двигатель 325, используемый для вращения узла ротора 307 для целей калибровки в условиях отсутствия потока материала через расходомер. Это можно при желании проводить и в ходе процесса производства. В альтернативном варианте воплощения, где применяется приводной двигатель, этот двигатель может использоваться для вращения узла ротора для прокачивания материала через расходомер из входной трубки 304 через узел ротора 307 и в выходную тангенциальную трубку 302. Крутящий момент, прилагаемый двигателем 325 к оси 331 и, в свою очередь, к узлу ротора 307, позволяет ротору выполнять двойную функцию как насоса, так и кориолисовского массового расходомера, показывающего массовый расход материала через насос. В варианте насоса с приводом от двигателя двигатель 325 при желании может быть постоянно прикреплен к оси 331. Альтернативно двигатель 325 может быть нормально отсоединен от оси 331 для получения взрывобезопасного расходомера. В таких случаях двигатель временно соединяется с осью 331 для калибровки так, чтобы получить нулевой сдвиг фаз между выходными сигналами катушек 323 и 324 в условиях отсутствия потока через расходомер. После калибровки двигатель можно вновь отсоединить.

Предположим, что узел ротора 307 вращается против часовой стрелки, как показано на фиг. 4 и материал течет от входного отверстия 327 на фиг. 3 сквозь каналы 309 к центральной полости 340 узла ротора 307 и, затем, вверх от центральной полости 340 и из отверстия 337 выходной трубки 304. В этих условиях протекание потока материала по каналам 309 заставляет стенки 403 и 402 (фиг. 4 и 6) U-образного элемента 312 сместиться в направлении против часовой стрелки относительно неподвижных стенок 308С, 308В, 310С, 310В соответствующих элементов 308 и 310 лопатки. По отношению к каналу 309, показанному внизу на фиг. 4, поток материала генерирует положительное давление материала на правую сторону канала, смежную со стенкой 402 гибкого элемента в положении "5 часов" и относительное отрицательное давление на соответствующую стенку 403, которая расположена приблизительно в положении "6 часов" на фиг. 4. Это заставляет верхнюю часть гибких стенок отклониться вправо или против часовой стрелки, насколько это применимо к стенкам U-образного гибкого элемента 312, находящимся в положении "5 часов" и "6 часов" так, что магниты 344, прикрепленные к стенкам 403 также отклоняются вправо. Это отклонение магнитов 344 определяется измерительной катушкой 323 и вызывает фазовый сдвиг между выходными сигналами катушек 323 и 324. Магниты можно устанавливать на любом количестве гибких стенок с учетом того, что одинаковое их количество должно быть установлено на негибкой части ротора. Количество магнитов и частота вращения ротора определяют частоту выходных сигналов.

Расстояние между концами стенок 402 и 403 каждого U-образного элемента 312 и стенок связанных с ним внешней и внутренней лопатки 308 и 310 достаточно мало так, что в пустоты между двумя стенками 402 и 403 U-образного элемента 312 не попадает существенное количество материала.

ОПИСАНИЕ ФИГ. 5

На фиг. 5 показан альтернативный вариант, в котором клиновидные лопатки 320 узла ротора 307 по фиг. 4 заменены V-образными ребрами 501, имеющими множество участков, образованных вертикальными прорезями в стенках каждого ребра 501. Каждое такое V-образное ребро 501 ротора отделено от соседнего V-образного ребра 501 пространством, образующим канал 309. Каждое V-образное ребро 501 имеет множество элементов, пронумерованных позициями 502, 503, 504 на одной стойке и 505, 506, 507 на другой стойке V-образного ребра. Элементы 502 и 507 на внешней части V-образного ребра 501 соответствуют внешним элементам 308 лопатки на фиг. 3 и 4. Средние элементы 503 и 506 каждого V-образного ребра 501 функционально подобны стенкам 402, 403 изгиба 312 на фиг. 3 и 4. Элементы 504 и 505 на внутренней части каждой стойки V-образного ребра 501 соответствуют внутреннему элементу 310 клиновидной лопатки 320 на фиг. 3 и 4. Магнит 344 крепится к верхней части элемента 503, чтобы его отклонение определялось катушкой 323, при возникновении сил Кориолиса, генерируемых в материале при его потоке через клиновидные каналы 309 при работе расходомера. Нижняя часть V-образных ребер 501 фиксировано вставлена в канавки 508 роторной пластины 315.

Поток материала сквозь каналы 309 по мере вращения ротора 315 генерирует силы Кориолиса, которые заставляют элементы, образующие стойки каждого V-образного ребра 501, изгибаться. Изгиб центральных элементов ребра, таких как элементы 503 и 506, определяется магнитом 344, прикрепленным к элементу 503 каждого V-образного ребра. Величина смещения магнитов 344 пропорциональна генерируемой силы Кориолиса, вызванной потоком материала сквозь каналы 309. Движение каждого магнита обнаруживается по сигналам, наводимым в катушке 323, когда при вращении ротора 307 под ней проходят магниты 344. Изгиб стенок, к которым прикреплены магниты 344, заставляет сигнал, наводимый в катушке 323, смещаться относительно сигнала, наводимого в катушке 324. Такой фазовый сдвиг между сигналами, генерируемыми катушками 323 и 324, подается на измерительные электронные цепи 351 по проводникам 352 и 353 и используется как описано выше для генерирования данных о массовом расходе и другой информации о материале, протекающем по каналам 309.

Прорези, показанные на фиг. 5, разделяющие различные сегменты ребер, например сегменты 502 и 503, могут не проходить от вершины до нижнего края каждого элемента. Эти прорези играют роль изолирования сегмента, определяющего силы Кориолиса от прочих сил, которые воздействуют на внутренний и внешний сегменты. Ожидается, что внутреннее и внешнее ребро в зоне рядом с прорезью будут отклоняться почти на такое же расстояние, что и кориолисовское ребро и величина протечек через прорезь будет пренебрежимо мала. Отверстие 311 в верхней части каждой стойки 382 позволяет крепить роторную пластину 317 по фиг. 3 к роторной пластине 315 по фиг. 5 винтами 313, взаимодействующими с отверстиями 318 в роторной пластине 317.

Гибкие ребра в описанных выше вариантах имеют ось изгиба, перпендикулярную оси вращения ротора. Такая конфигурация необходима, если фактор калибровки расходомера должен быть независим от плотности материала. Причина, математически выведенная в предыдущей заявке, заключается в том, что любое искривление каналов в плоскости ротора приводит к возникновению силы, зависящей от скорости материала, воздействующей на ребра и которая привносит ошибку в измерения.

На фиг. 3 и 4 внутренние элементы 310 лопаток выполняют функцию золотникового гидроаппарата, который изолирует гибкие элементы 312 от сил, которые воздействовали бы на них, если бы внутренних элементов 310 лопатки не было. Материал, текущий по каналам 309 вовнутрь от внешней окружности канала к центральной полости ротора 307, имеет момент, вызванный вращением канала, по которому течет материал. По мере приближения материала к центральной части ротора 307, он

встречается с трубкой 304 впуска/выпуска материала. Стенка выходного порта 304 и выпускная труба (не показана) не вращаются и, за счет этого, замедляют вращение выходящей среды. Если среда имеет достаточную вязкость, она может передавать торсионное сопротивление назад на центральную полость ротора 307. Внутренние элементы 310 лопатки поглощают силы, связанные с таким сопротивлением. При этом внутренние элементы 310 каждой лопатки изолируют гибкие элементы 312 от сил, связанных с торсионным сопротивлением, и обеспечивают, чтобы на гибкие элементы 312 и их стенки постоянно воздействовала только сила Кориолиса. Это повышает точность расходомера за счет того, что в этом случае величина отклонения магнитов 344, прикрепленных к гибким стенкам, представляет только величину возникшей силы Кориолиса и, наоборот, не представляет смещения, которые в противном случае были бы вызваны вязкостным сопротивлением и другими силами, воздействующими на внутренние элементы 310 лопатки.

Внешний элемент 308 лопатки подобен внутреннему элементу 310, поскольку они оба выполняют функцию разъединения.. Они изолируют гибкие элементы 312 от вязкостного сопротивления на окружности ротора, а также от ускорений, которым подвергается материал при резком изменении скорости при входе в каналы 309 ротора. Внешние элементы 308 лопаток обеспечивают силы, необходимые для осуществления такого преобразования потока материала так, что стенки гибких элементов 312 подвергаются воздействию только силы Кориолиса.

Когда направление потока меняется на обратное, так что среда входит в центральную полость и выходит на периферии ротора, например, в режиме насоса, внутренние элементы 310 лопаток отсоединяют участок гибких элементов от вязкостного сопротивления входящего материала, а внешние элементы 308 лопаток реверсируют свою функцию, поэтому внутренние элементы 310 лопаток ускоряют среду перед ее входом в область гибких элементов, а внешние элементы 308 лопаток изолируют участок гибких элементов от вязкостного сопротивления, которому подвергается окружность ротора.

Элементы 502, 504, 507 и 505 каждого V-образного элемента по фиг. 5 выполняют аналогичные функции отсечки сдвига и ускорения, чтобы стенка 503 подвергалась воздействию только силы Кориолиса.

МОТОРИЗОВАННЫЙ НАСОС/РАСХОДОМЕР

Расходомер по настоящему изобретению может выполнять двойную функцию насоса и кориолисовского расходомера для измерения массового расхода материала, перекачиваемого насосом. При таком способе работы материал входит в расходомер по фиг. 3 через отверстие 304, которое в данном случае образует входной порт для материала. Материал течет вниз относительно фиг. 3 и радиально наружу сквозь каналы 309 и выходит из узла расходомер/насос через элемент 302, который в данном случае образует выходную трубку узла расходомер/насос. Крутящий момент, необходимый для работы узла в режиме насоса, отбирается у двигателя 325, который соединен с осью 331 и, в свою очередь, с ротором 307. При вращении ротора 307 по часовой стрелке (если смотреть сверху на фиг. 3) вокруг оси 331 материал, поступивший в отверстие 304, течет радиально наружу по каналам 309 и выходит из выходной трубки 302. Поток материала, направленный от центральной полости узла ротора 307 наружу, заставляет каждую элементарную частицу материала в каналах 309 преобретать увеличенную тангенциальную скорость. Тангенциальное ускорение прилагает силу к стенкам элементов, определяющих каналы 309. К ним относятся стенка 310b внутренней лопатки 310, стенка 403 гибкого элемента 312 и стенка 308b внешней лопатки 308. Эти стенки обеспечивают силу, необходимую для приобретения материалом требуемой увеличенной тангенциальной скорости. Эта сила на стенках 403 гибкого элемента 402 заставляет стенку отставать от вращения стенок 308b элемента 308. При этом стенки 403 смещаются под углом относительно стенки 308b. Магниты 323 и 324 определяют величину изгиба стенок 308b для определения массового расхода материала в сборке массового расходомера/насоса. Это смещение указывает на массовый расход материала, накачиваемого насосом во внешний трубопровод или иное устройство, подключенное к выходной трубке 302.

ОПИСАНИЕ ФИГ. 9

Фиг. 3, 4, 5 и 6 показывают магниты 344, установленные на гибких элементах 312 и 503, и магниты 316, установленные в нижней части узла ротора 307. Магниты взаимодействуют с катушками 323 и 324 для генерирования синусоидальных волн, смещение которых по времени относительно друг друга указывает на массовый расход материала, текущего сквозь каналы 309. На фиг. 9 показан альтернативный гибкий элемент, в котором тензодатчик 944, установленный на боковой стенке 902, генерирует выходные сигналы, указывающие на величину изгиба боковой стенки 902 в ответ на возникающую силу Кориолиса. Эти выходные сигналы в сочетании с частотой вращения ротора, как показано в уравнении 14, также указывают на расход материала, протекающего по каналам 309.

Гибкий элемент 312 по фиг. 9 и тензодатчик 944 являются альтернативой гибкому элементу 312 и его магнитам 344 по фиг. 6. Выход тензодатчика 944 подается по проводникам 909, контактным кольцам 906 и 907, проводникам 908 и 905 и кабелю 352 на измерительные электронные схемы 351. Измерительные электронные схемы 351 реагируют на полученные сигналы от тензодатчика 944 и тахометра 911, приходящие по кабелю 912, и генерируют информацию о расходе и другую выходную информацию способом, аналогичным использованию фазового сдвига между сигналами от катушек 323 и 324. Тахометр 911 соединен с валом 331 по фиг. 3 для генерирования информации о частоте вращения, необходимой, когда в качестве датчика используется тензодатчик.

Когда массовый расходомер работает с тензодатчиками на гибких элементах 312 по фиг. 9, двигатель 325 для калибровки не нужен, поскольку гибкие элементы 312 с тензодатчиками можно откалибровать на состояние отсутствия потока путем регулировки измерительных электронных схем 351, когда ротор 307 не вращается. Измерительные электронные схемы 351 могут. регулироваться для отсечки любого остаточного выходного сигнала, который может генерировать тензодатчик 944 когда ротор 307 неподвижен. Двигатель 325 по фиг. 3, разумеется, потребуется для вращения ротора 307 с гибким элементом 312, оснащенным тензодатчиком, когда расходомер работает в режиме насоса.

Тензодатчик 944 может быть пьезоэлектрического типа, который генерирует выходной сигнал, амплитуда которого пропорциональна изгибу тензодатчика 944. Альтернативно, тензодатчик 944 может относиться к ризистивному типу, сопротивление которого меняется с изгибом. Согласно настоящему изобретению могут применяться любой из этих типов тензодатчиков и при этом измерительные электронные схемы 351 будут получать выходные сигналы, представляющие степень изгиба гибкого элемента и, в свою очередь, сведения о массовом расходе материала, текущего по каналам 309.

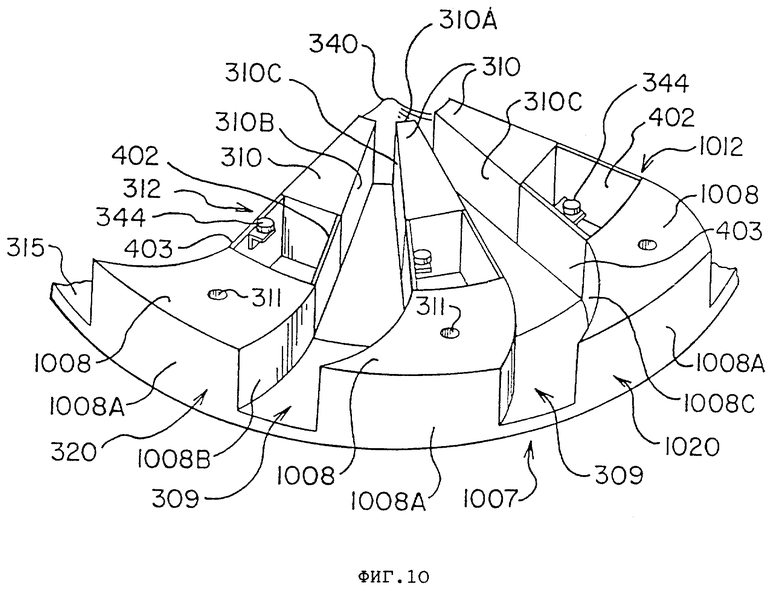

ОПИСАНИЕ ФИГ. 10

В вариантах по фиг. 3-9 каналы 309 выполнены радиально и проходят между центральной полостью 340 ротора 307 и внешней окружностью узла ротора.

Поскольку каналы 309 по фиг. 4 определяются пространствами между соседними элементами лопаток 320, стенки этих элементов, включая внешние элементы 308, также проходят радиально. Узел ротора с радиальными каналами работает как описано выше, когда элемент 302 по фиг. 3 является входом, а элемент 304 - выходом. В таком положении материал течет в расходомер через отверстие 327 входной трубки 302, вовнутрь к центральной полости 340 расходомера и, затем, вверх через отверстие 337 и выходит из расходомера через отверстие 304. При таком режиме работы осевой момент материала, входящего в расходомер, вызывает угловое вращение ротора 307 по мере входа материала во внешнюю часть каждого канала 309 и проходит вовнутрь к центру расходомера.

Варианты по фиг. 3-9 не могут работать как расходомер когда элемент 302 является входом, а элемент 304 - выходом, или если он работает в режиме насоса, когда порт 302 является входом, а порт 304 - выходом. Это ограничение возникает потому, что именно момент набегающей среды заставляет ротор 307 вращаться.

Варианты по фиг. 3-9 не могут работать как расходомер когда направление потока реверсируется, и элемент 304 становится входом, а элемент 302 - выходом, без двигателя, вращающего ротор 307. Причиной этого является то, что движение материала в этом направлении не генерирует силы, необходимые для вращения ротора 307. В таком варианте материал входит в отверстие 337 элемента 304, проходит вниз в центральную полость ротора 307 расходомера и из нее наружу по радиальным каналам к периферии ротора и оттуда через отверстие 327 элемента 302. Движение материала в направлении наружу по радиальным каналам 309 не вызывает приложения угловых сил на стенки лопаток 320 по фиг. 3.

На фиг. 10 показан альтернативный вариант узла ротора 1007, сравнимый с ротором 307 по фиг. 3, который может работать как массовый расходомер при любом направлении потока материала. Согласно этому варианту расходомер с ротором типа показанного на фиг. 10 может работать когда элемент 302 является входом, а элемент 304 - выходом и наоборот, при обратном направлении потока, когда материал входит через элемент 304, течет наружу по каналам 309 ротора по фиг. 10 и выходит из расходомера через элемент 302.

Узел ротора по фиг. 10 аналогичен показанному на фиг. 4 за исключением того, что внешние элементы 1008 лопатки по фиг. 10 показаны с радиально изогнутыми стенками. Внутренние элементы 301 и гибкие элементы 312 идентичны соответственно обозначенным элементам на фиг. 4. Однако внешние элементы 308 лопаток по фиг. 4 с их радиально прямыми стенками, заменены внешними элементами 1008 с изогнутыми стенками 1008С и 1008В на фиг. 10. Кривизна этих стенок такова, что материал, текущий наружу из центральной полости 340 ротора, генерирует силы, воздействующие на стенки 1008С внешних элементов 1008 лопаток, чтобы заставить узел ротора вращаться в направлении против часовой стрелки, как показано на фиг. 10.

Узел ротора, показанный на фиг. 10, будучи частью конструкции расходомера по фиг. 3, позволяет расходомеру работать, когда элемент 302 является входом, а элемент 304 - выходом. Криволинейные стенки 1008С внешних элементов 1008 лопаток также позволяют расходомеру с ротором по фиг. 10 работать и тогда, когда материал входит в расходомер через элемент 304, протекает вниз к центру узла ротора и вытекает радиально наружу к окружности ротора и выходит из расходомера через элемент 302. Когда материал течет в этом направлении силы, прилагаемые текущим материалом к стенкам 1008С внешних элементов 1008, заставляют узел ротора 1007 вращаться против часовой стрелки для генерирования выходных сигналов, которые можно использовать для определения массового расхода и получения другой информации о материале, текущем через расходомер.

Следует понимать, что заявленное изобретение не ограничивается описанием предпочтительного варианта, но включает и другие модификации и изменения, входящие в объем и дух изобретательской концепции.

Расходомер на эффекте Кориолиса содержит узел ротора, размещенный в корпусе и имеющий центральную ось вращения. Узел ротора включает в себя множество каналов, каждый из которых проходит от внешней окружности узла ротора к центральной полости узла ротора на выход расходомера. Узел ротора вращается вокруг центральной оси по мере прохождения материала по каналам. Силы Кориолиса, генерируемые текущим материалом и одновременным вращением ротора, заставляют гибкие элементы, являющиеся частью лопаток узла ротора, отклониться. Тензодатчики или измерительные катушки и магниты генерируют выходные сигналы, указывающие на величину углового отклонения и на массовый расход материала. Двигатель, соединенный с узлом ротора, может вращать ротор с повышенной скоростью и позволяет использовать расходомер как насос, который генерирует входные сигналы, указывающие на расход насоса. Устройство имеет простую конструкцию и мало подвержено повреждениям, вызванным абразивными или агрессивными материалами, за счет исключения из конструкции расходомера подшипников и торсионного вала. 2 с. и 15 з.п.ф-лы, 10 ил.

| УСТРОЙСТВО ДЛЯ ДЕМОНСТРАЦИИ ТОВАРОВ | 2021 |

|

RU2771773C1 |

| US 3038334 A, 12.06.1962 | |||

| US 3308662 A, 14.03.1967 | |||

| Компенсационный массовый расходомер жидкости | 1960 |

|

SU135245A1 |

Авторы

Даты

2002-05-20—Публикация

1996-11-12—Подача