Изобретение относится к Кориолиса расходомерам с проточными трубами, в которых применяются волокна и композитные материалы для регулирования вибрационных характеристик проточных труб, включая повышение сопротивления внутреннему давлению, а также гибкость стенок проточных труб.

Кориолиса массовые расходомеры с вибрирующими трубами обычно содержат от одной до нескольких металлических труб (здесь далее трубы), через которые протекает материал. Эти трубы вибрируют на своих резонансных частотах, подвергая протекающий материал Кориолиса ускорению, требующемуся для определения скорости потока массы материала и другой информации. Кориолиса ускорение достигается, если заставить протекающий материал двигаться с переменной угловой скоростью вокруг центральной оси вращения. Кориолиса ускорение материала пропорционально частоте вибрации протоковой трубы, амплитуде и скорости потока массы материала. Проточные трубы, таким образом, подвергаются воздействию силы, пропорциональной скорости потока массы материала и частоте вибрации. Эта сила заставляет трубы деформироваться таким образом, чтобы любые две точки вдоль вибрирующей трубы имели разность фаз, что используется для определения скорости потока массы материала внутри труб.

Проточные трубы Кориолиса расходомеров имеют двойные функции, что налагает противоречивые требования. Первая функция - это их предназначение для пропускания материала. Проточные трубы должны быть достаточно прочными, чтобы противостоять внутреннему давлению протекающего материала. Во многих промышленных применениях это давление может превышать тысячу фунтов на квадратный дюйм (7 г/см2). Для того чтобы выдержать такие давления, требуются трубы с толстыми стенками.

Вторая функция потоковых труб такая, что они должны быть гибкими и могли легко реагировать на генерируемые Кориолиса силы. Полезность и чувствительность Кориолиса массовых расходомеров зависит от их способности измерять скорость потока массы для широкого диапазона материалов в широком диапазоне скоростей потоков. Расходомер должен быть способен функционировать при низких скоростях потока с материалами, имеющими низкие плотности, например газы и жидкости с низкой плотностью. Расходомер сможет выполнить это только в том случае, если его трубы будут гибкими и деформируются предсказуемым образом в ответ на широкий диапазон создаваемых Кориолиса сил. Жесткие проточные трубы, которые приспособлены наилучшим образом для пропуска материала под высоким давлением, имеют плохую гибкость и слабую чувствительность для измерения расхода материала. Это приводит к их непригодности, когда необходимо измерять скорость потока массы материала, имеющего низкую скорость потока или малую плотность. Наоборот, расходомер, имеющий тонкие гибкие трубы, приспособленный наилучшим образом для использования с материалами низкой плотности, например газами, или для низких скоростей потока, непригоден для использования при высоком внутреннем давлении пропускаемого материала.

Другой проблемой Кориолиса расходомеров является их потребность в разделении частот с желательными и нежелательными формами вибрации. Проточные трубы (и используемый в них материал) подвергаются вибрации на их резонансной частоте, чтобы придавать кориолисово ускорение протекающему материалу. Скорость потока материала определяется путем измерения фазовой (или временной) задержки на резонансной частоте между двумя точками на единственной трубе или между соответствующими местами на паре проточных труб. Важно, чтобы вибрация проточной трубы была чисто синусоидальной функцией (по времени) и чтобы никакие другие собственные частоты не присутствовали вблизи генерированной резонансной частоты или вблизи целочисленных кратных гармоник этой резонансной частоты. Посторонние собственные частоты могут возбуждаться частотой возбуждения или внешними окружающими источниками вибрации. Они могут генерировать нежелательные формы вибрации, которые порождают деформации потоковых труб, не имеющие отношения к приложенным Кориолиса силам. Это может вызвать возбуждение сигналов помех или ошибок, которые взаимодействуют с сигналом, подлежащим измерению. Это может ухудшить точность получаемой информации и скорости потока массы.

Разделение частоты вибрации обычно достигается с помощью геометрической конструкции измерительного устройства. Частоты могут быть повышены путем укорочения, ужесточения или уменьшения массы вибрирующих элементов. Наоборот, они могут быть снижены выполнением противоположных действий. К сожалению, имеются некоторые формы вибрации, которые имеют тенденцию следовать заданной форме. Например, проточные трубы, которые согнуты в форме буквы "U" и закреплены на их концах, часто возбуждаются в форме вибрации, перпендикулярной к плоскости стоек "U". Эта форма возбуждения называется сдвинутой по фазе от изгиба формой вибрации. Одна из нежелательных форм вибрации, которая имеет место в плоскости "U", известна как горизонтальная форма и она имеет частоту вибрации, очень близкую к частоте вибрации желаемой формы возбуждения. Изменение массы, длины и жесткости U-образной проточной трубы перемещает частоты как желаемой, так и нежелаемой форм вибрации в унисон и имеет малое воздействие на разделение частот желаемой и нежелаемой форм.

Настоящее изобретение решает эти проблемы и достигает прогресса в технике путем выполнения кориолисовых проточных труб с использованием анизотропных материалов, например, усиленных волокнами композитов. Анизотропные материалы - это такие материалы, механические свойства которых изменяются с изменением направления внутри материала. Современные композиты можно сделать анизотропными путем ориентации укрепляющих волокон, преимущественно, в одном направлении. Такой материал затем будет иметь как более высокие коэффициенты эластичности (гибкости), так и более высокую прочность на растяжение в этом одном направлении.

Проблема пропускания материала под высоким давлением при обеспечении в то же время достаточной гибкости проточных труб для высокой Кориолиса чувствительности решается путем ориентации большей части волокон проточной трубы из композита по окружности. Напряжение, создаваемое внутренним давлением в проточных трубах, в два раза выше в направлении по окружности (кольцевое напряжение), чем в осевом направлении. Изгибающие напряжения, вызываемые вибрацией труб, действуют в осевом направлении, но они по величине значительно ниже, чем кольцевое напряжение, вызванное давлением. Создание преимущественной ориентации волокон в кольцевом направлении приводит к тому, что проточные трубы способны выдерживать большее давление, чем обычные проточные трубы из изотропных материалов, но при этом имеют хорошую чувствительность к Кориолиса силам.

Проблема разделения частот также решается путем избирательной ориентации и расположения волокон трубы из композита. Когда труба изгибается, материал на выпуклой стороне изгиба испытывает напряжение растяжения, в то время как материал на вогнутой стороне трубы испытывает напряжение сжатия. Существует область между напряжениями растяжения и сжатия, где напряжение равно нулю. Эта область является нейтральной плоскостью трубы. Расположение повышающих жесткость волокон в напряженных областях параллельно оси трубы повышает собственную частоту трубы, в то время как расположение волокон вдоль нейтральной оси создает малый эффект. Таким образом, проблема боковой формы вибрации легко решается ориентацией волокон в осевом направлении вдоль нейтральной плоскости формы возбуждения. Это является также областью наивысших напряжений боковой формы. Такое расположение не повышает частоту формы возбуждения или сопротивление проточной трубы Кориолиса силам, но оно повышает частоту боковой формы и лучше разделяет частоту вибрации боковой формы от частоты вибрации формы возбуждения.

Сдвиги в частотах других форм вибрации также достигаются избирательным расположением волокон. В общем для данной формы расположение волокон в области пиковых напряжений и ориентированных в направлении напряжения повышает частоту этой формы.

Продукты из усиленных волокнами композитов изготавливают несколькими способами. Наиболее часто применяемыми способами являются литье и прессование. В обоих этих способах короткие волокна смешиваются с расплавленным вяжущим материалом, который затем заливается или прессуется. Волокна в основном ориентируются параллельно направлению потока определенного материала. В случае прессованных проточных труб волокна имеют, главным образом, осевую ориентацию. Это не всегда отвечает нашим целям. Это не повышает прочность трубы относительно давления пропускаемого материала, потому что немногие волокна расположены в кольцевом направлении. Это также повышает все изгибающие частоты одинаково.

Во всех способах изготовления, которые приводят к точному расположению волокон в стенке проточной трубы, используется внутренняя оправка. Волокна и связующий материал подаются к поверхности оправки. Оправка может состоять из пустотелой трубы, которая либо остается на месте, либо является удаляемой оправкой. Один из способов расположения волокон включает использование препрегов (полуфабрикатов композиционного пластика). Этот термин описывает волоконные полотна (однонаправленные, двунаправленние или свалянные в войлок), которые пропитаны связующим материалом. Они могут быть разрезаны и ориентированы на оправке. Сушка объединяет листы предварительных заготовок вместе.

Существует также способ наматывания непрерывной нити. Он включает наматывание непрерывной нити (единственного волокна, множества волокон, пряжи или препрегов) вокруг оправки. Машины могут автоматически наматывать нити вокруг сложных форм. После размещения нити на проточной трубе или оправке она либо покрывается жидким связующим материалом, например эпоксидной смолой, либо в случае препреговой нити подвергается сушке. В затвердевшем связующем материале нити зафиксированы. Способ наматывания нити является идеальным для укрепления проточных труб в кольцевом направлении. Оправка, на которую она наматывается, может быть либо удаляемой проточной трубой из прессованного композита, либо тонкостенной металлической проточной трубой из сопротивляющегося коррозии материала, например нержавеющей стали. Предварительно пропитанная однонаправленная лента может быть помещена между последовательными слоями намотанной нити так, чтобы обеспечить дополнительную жесткость проточной трубы в осевом направлении в стратегически важных местах. Препреговая однонаправленная лента может быть также приклеена или иным образом прикреплена к наружной поверхности проточной трубы, чтобы обеспечить кольцевую или осевую ориентацию волокон.

Оправка из пустотелой трубы имеет то преимущество, что она может быть выполнена из металла, например, нержавеющей стали, тантала или циркония, которые известны своими антикоррозийными свойствами. Она может, таким образом, служить как антикоррозионная гильза для проточной трубы из композита. Стенка трубы оправки может быть тонкой настолько, чтобы оказывать сильную реакцию на Кориолиса силы, в то время как кольцевые нити композитного слоя трубы оказывают сопротивление напряжению внутреннего давления. Трубчатая оправка может быть также изготовлена из неметаллического материала, например тефлона, для высшей чувствительности к потоку, при поддержании также хороших антикоррозионных свойств и противостояния давлению. Оправка может также удаляться с получением проточной трубы без гильзы. Антикоррозийная природа многих из связующих материалов делает это достаточным для многих жидкостей. Для прямых труб удаляемая оправка (сердечник) может быть извлечена через конец законченной трубы, но для кривых труб сердечник должен удаляться другим способом. В способе литья в огнеупорные формы обычно используются удаляемые сердечники, выполненные из специальных восков, которые являются достаточно прочными и могут выплавляться горячей водой. Эти восковые сердечники обычно изготовляются литьем под давлением.

Избирательное использование этих материалов, как описано выше, обеспечивает получение структуры кориолисовых проточных труб, которая позволяет решить проблемы предшествующей техники и достичь высокую чувствительность расходомера и способность выдерживать более высокие давления материала.

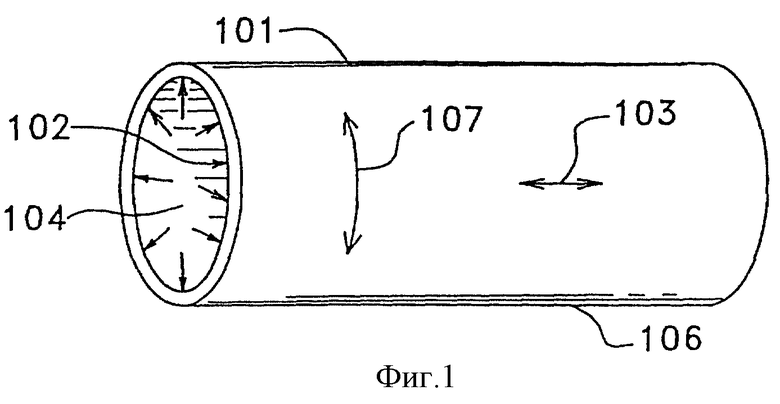

На фиг.1 показана прямая проточная труба;

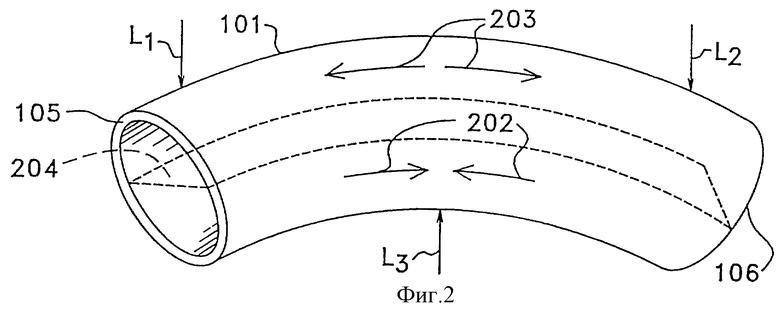

фиг.2 - изогнутая проточная труба;

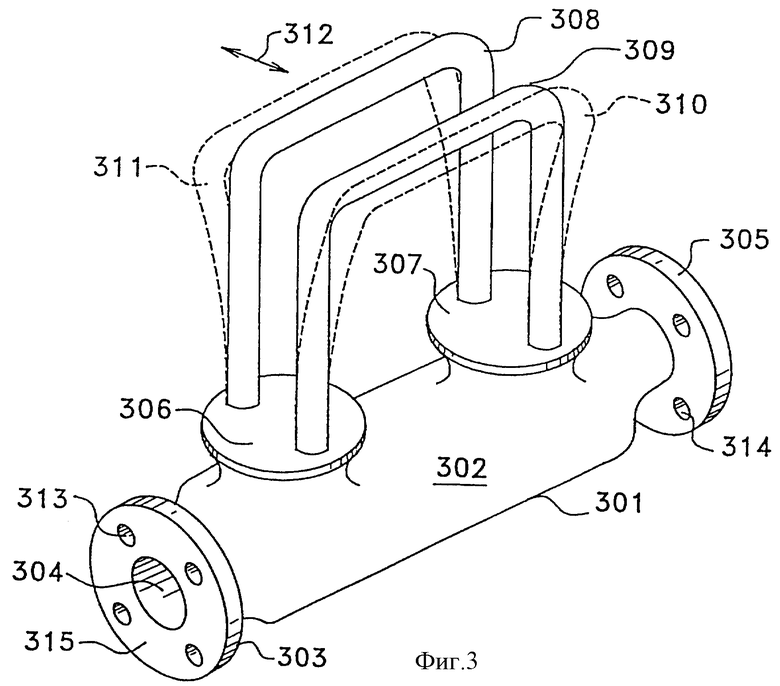

фиг. 3 - отклонения режима возбуждения U-образных проточных труб кориолисова расходомера;

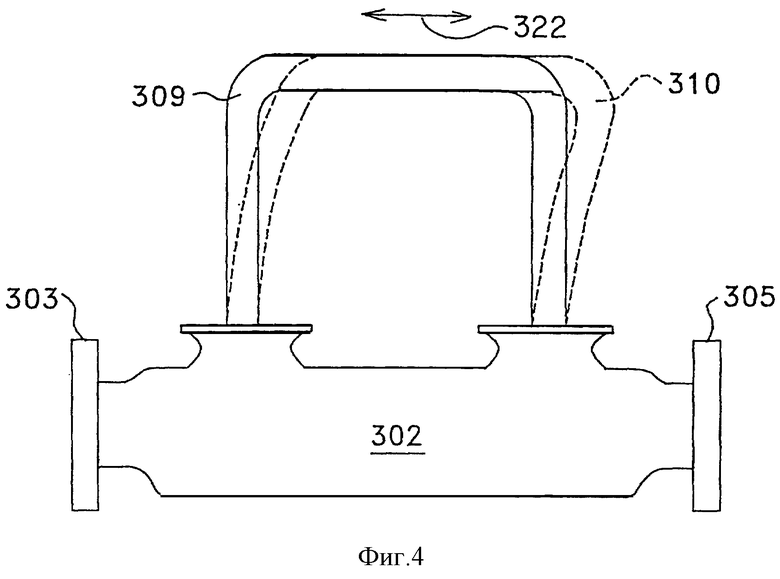

фиг. 4 - осевые отклонения U-образных проточных труб кориолисова расходомера;

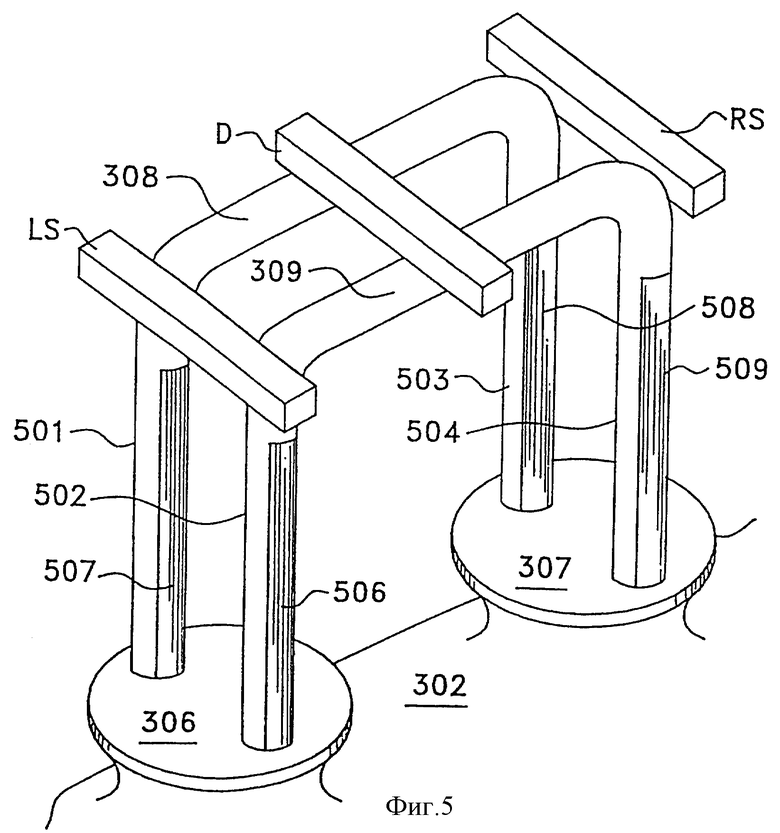

фиг. 5 - ориентированные в осевом направлении волокна на передней и задней поверхности стоек U-образных кориолисовых проточных труб;

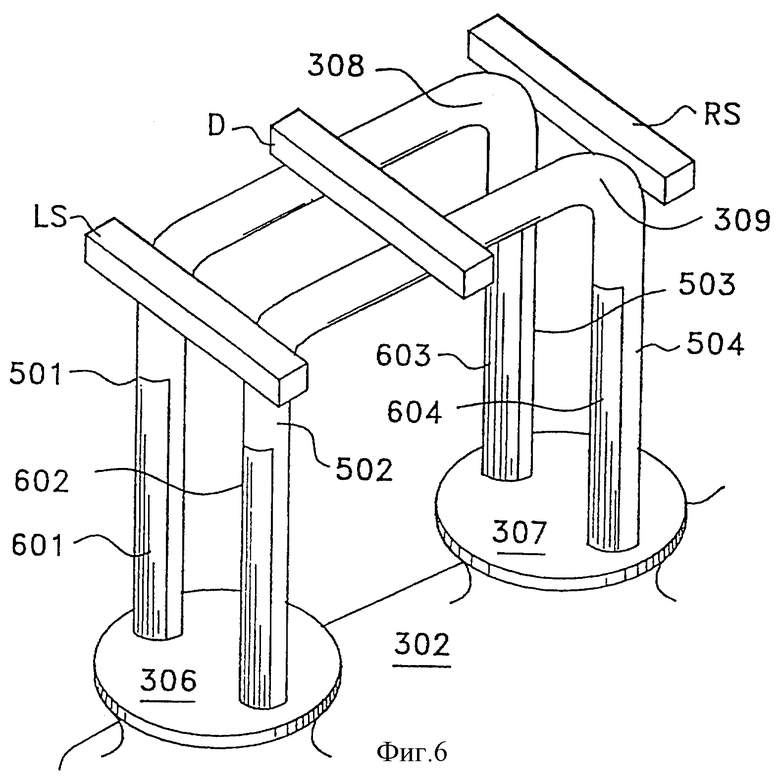

фиг.6 - ориентированные в осевом направлении волокна на боковых сторонах стоек U-образных кориолисовых проточных труб;

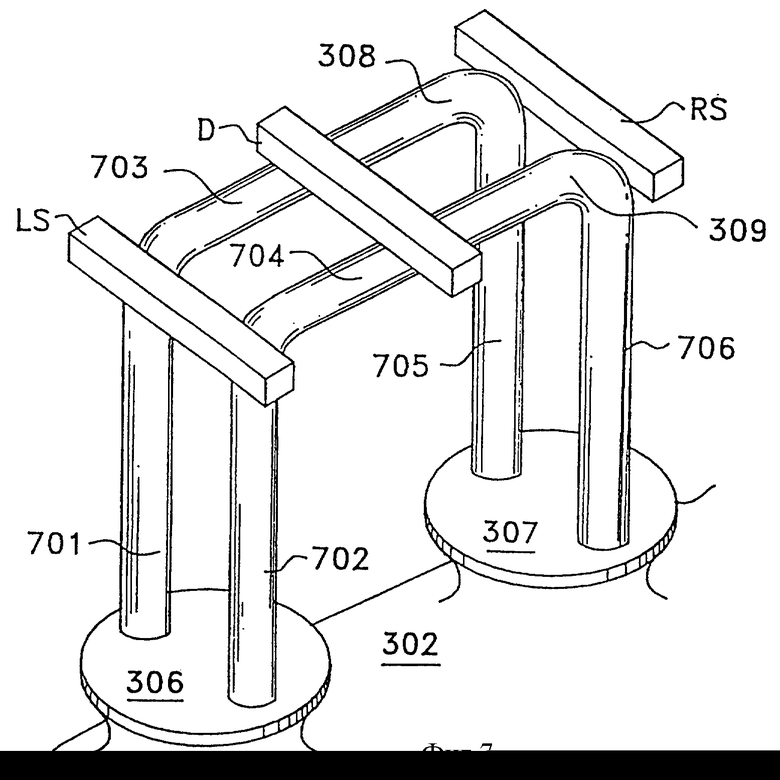

фиг. 7 - ориентированные в осевом направлении волокна по всем U-образным трубам кориолисова расходомера;

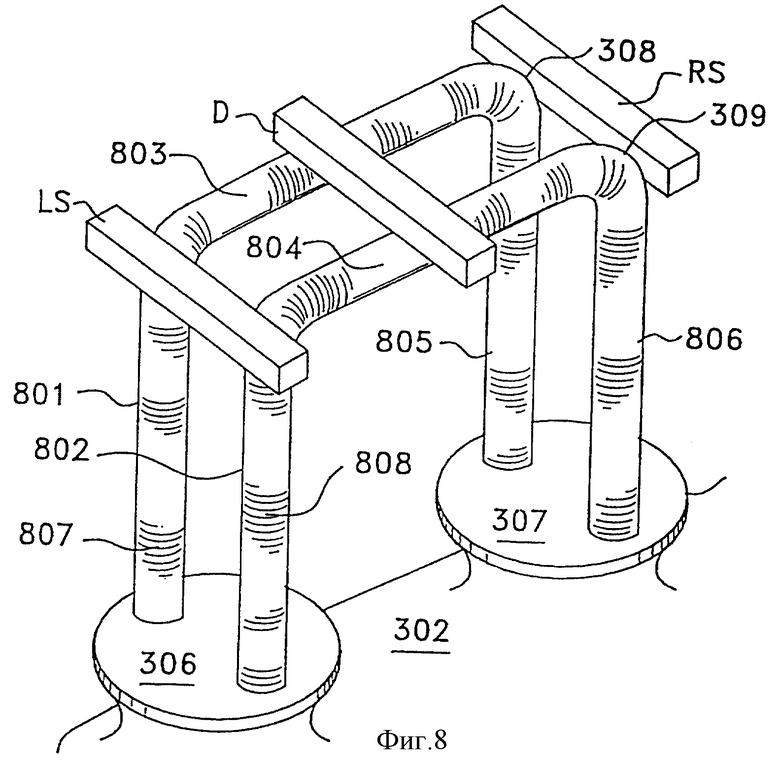

фиг. 8 - ориентированные в кольцевом направлении волокна по всем U-образным трубам кориолисова расходомера;

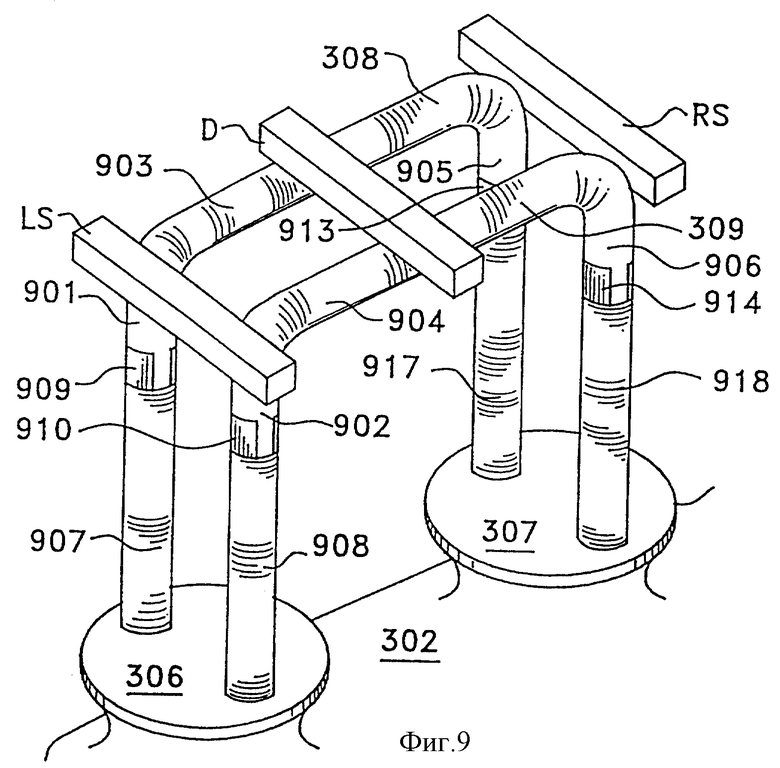

фиг. 9 - кориолисовы проточные трубы, имеющие волокна, ориентированные как в осевом, так и в кольцевом направлениях;

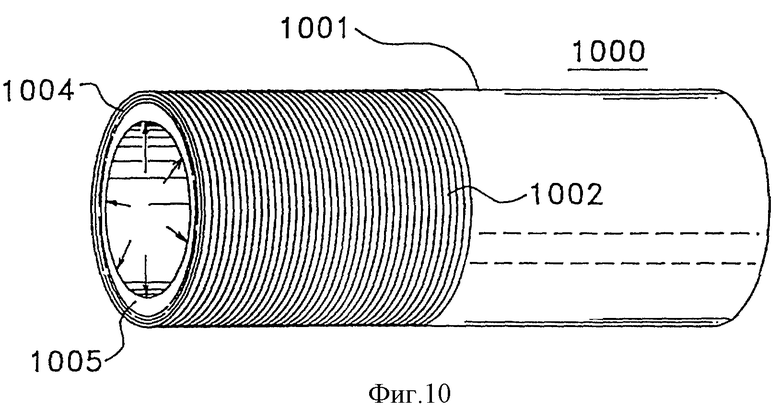

фиг. 10 - прямая проточная труба, имеющая волокна, ориентированные в кольцевом направлении;

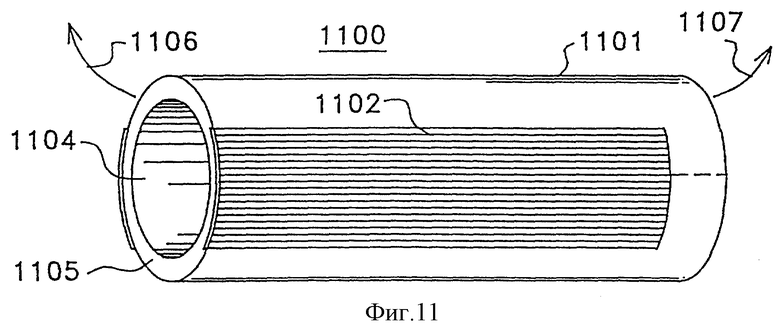

фиг. 11 - проточная труба, имеющая волокна, ориентированные в осевом направлении;

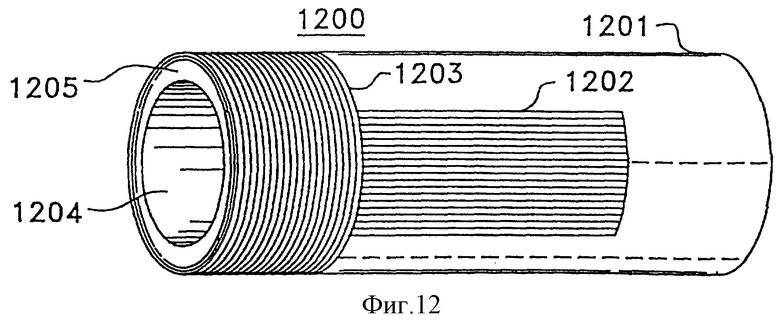

фиг.12 - проточные трубы, имеющие волокна, ориентированные как в осевом, так и в кольцевом направлениях;

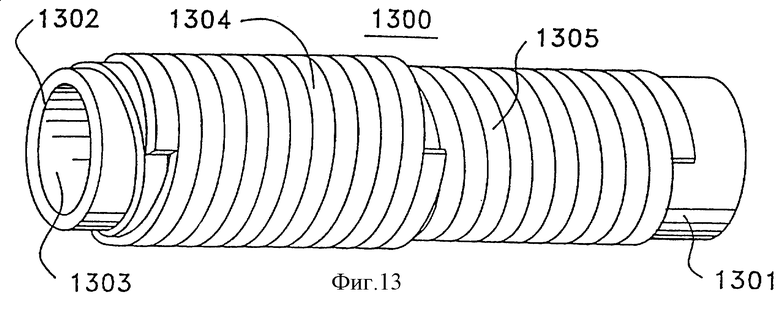

фиг. 13 - проточные трубы, имеющие волокна, ориентированные по двойной спирали;

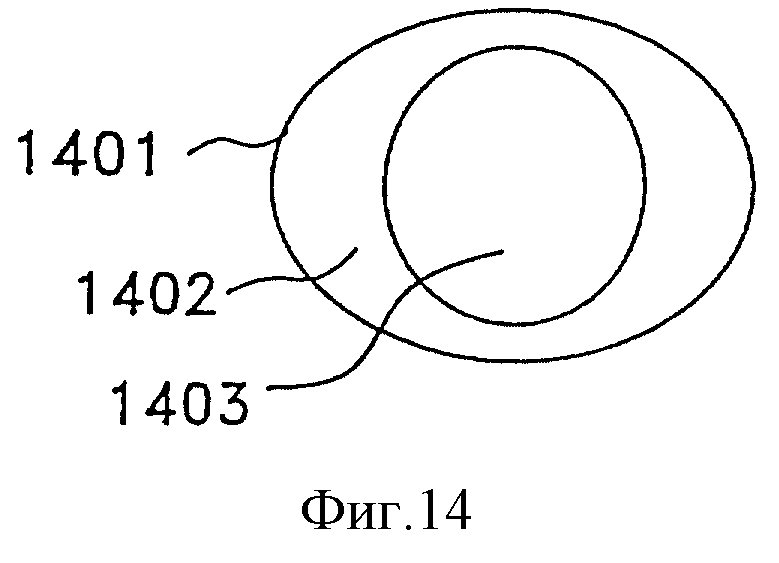

фиг. 14 - проточные трубы, имеющие круглую внутреннюю часть и овальную наружную часть;

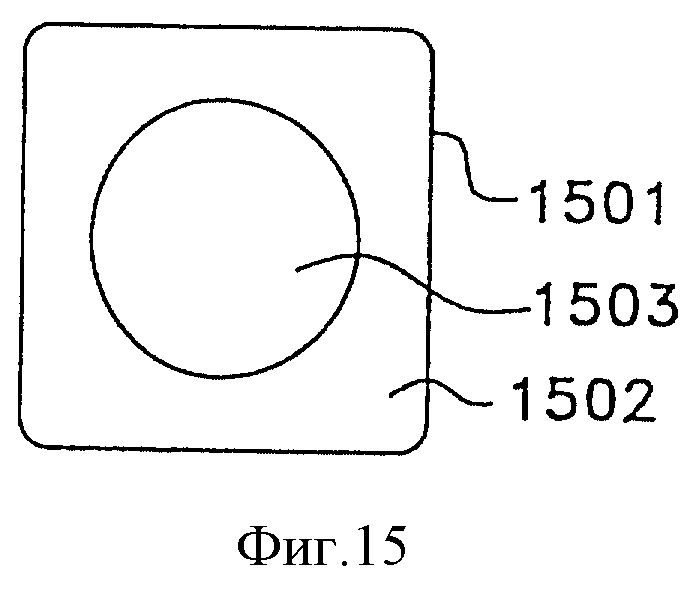

фиг. 15 - проточные трубы, имеющие круглую внутреннюю часть и прямоугольную наружную часть;

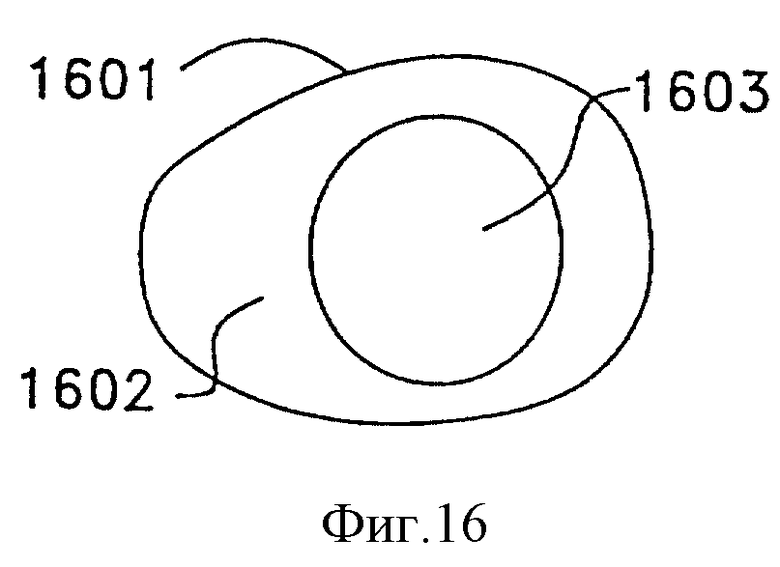

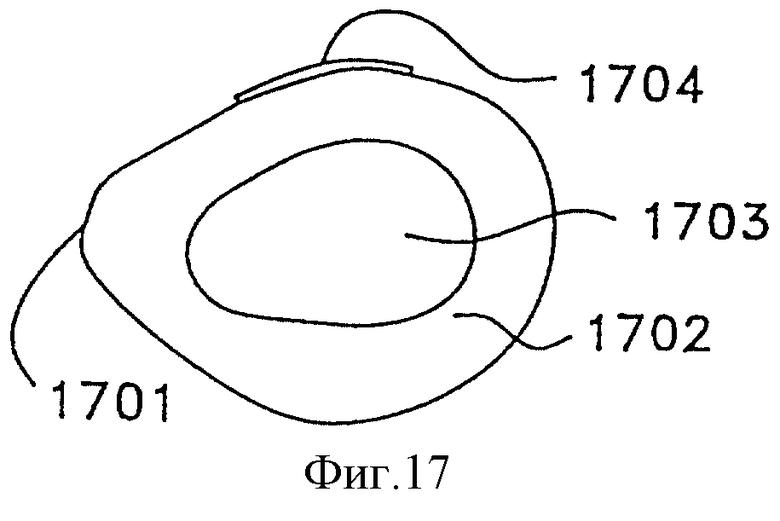

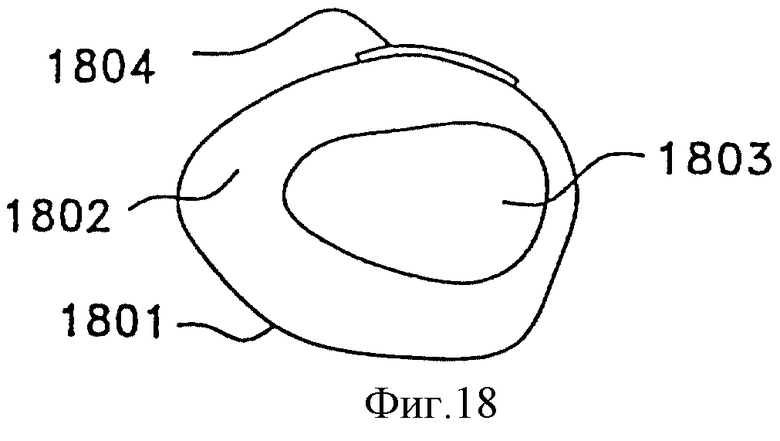

фиг. с 16 по 18 - проточные трубы, имеющие внутренние и наружные части неправильной формы;

фиг.19 и 20 - проточные трубы, содержащие волокна.

Описание фиг.1 и 2.

На фиг. 1 показаны напряжения, создаваемые в прямой трубе 101, имеющей внутреннюю часть 104, находящуюся под высоким давлением. Это внутреннее давление генерирует силу 102, радиально направленную к боковой стенке 106. Сила 102 стремится вытолкнуть стенку 106 трубы наружу и создает кольцевое напряжение 107. Внутреннее напряжение может также создавать напряжение 103, направленное в осевом направлении. Кольцевое напряжение 107 примерно в два раза больше продольного напряжения 103 при данном внутреннем давлении.

На фиг. 2 показаны напряжения, создаваемые в трубе 101, когда она имеет изгибающие нагрузки L1, L2 и L3, приложенные к ней. Когда концы 105 и 106 трубы 101 изгибаются вниз нагрузками L1 и L2 на фиг.2 и вверх нагрузкой L3, напряжение растяжения 203 наводится в участке трубы, находящемся над центральной плоскостью 204, в то время как напряжение 202 сжатия создается на нижнем участке трубы. Напряжение растяжения 203 изменяется по величине от нуля у центральной (нейтральной) плоскости 204 до максимума на верхней периферии трубы 101. Напряжение сжатия 202 изменяется по величине от нуля у центральной плоскости 204 до максимума у нижнего конца трубы 101.

Сила 102 и напряжение 103, вызванные внутренним давлением трубы 101, не показаны на фиг.2. Однако, если труба на фиг.2 подвергается давлению и изгибу, то оба напряжения 107 и 103, создаваемые давлением, а также вызываемые изгибом напряжения 202 и 203, присутствуют в трубе.

Описание фиг.3 и 4.

На фиг.3 показаны отклонения, которым подвергаются проточные трубы типового Кориолиса расходомера при его использовании. Проточные трубы 308 и 309 прикреплены своими нижними концами стоек к круглым поверхностям элементов 306 и 307, содержащим участок трубопровода проточных труб 302. При использовании входной фланец 303 и его отверстие 304 прикреплены с помощью отверстий 313 и болтов (не показаны) к питающей трубе (не показана), в то время как выходной фланец 305 присоединен болтами через отверстия 314 к выходной трубе (на чертеже не показана). При использовании проточные трубы 308 и 309 отклоняются по фазе относительно друг друга внутрь и наружу вдоль направления стрелки 312. Это отклонение создается задающим элементом, подобным задающему элементу D, показанному на фиг.5. Эти отклонения заставляют проточные трубы изгибаться около точки вращения у поверхностей 306 и 307, где их нижние концы опор присоединены к круглым поверхностям 306 и 307.

Проточные трубы 308 и 309 принимают неотклоненное положение, показанное сплошными линиями, и отклоненное положение, показанное пунктирными линиями 310 и 311. Отклонения проточных труб 308 и 309 называются формой, сдвинутой по фазе от изгиба. Проточные трубы не должны быть чрезмерно жесткими на участках своих нижних опор. Если бы они были чрезмерно жесткими, они не могли бы генерировать существенные отклонения в ответ на Кориолиса силы, чтобы расходомер мог бы выполнять свои измерительные функции. Измерительные функции Кориолиса расходомера и его проточных труб 308 и 309 выполняются левым и правым датчиками, например, элементами RS и LS на фиг.5. Эти датчики хорошо известным способом детектируют относительную скорость двух проточных труб относительно друг друга. Разность фаз этого скоростного сигнала пропорциональна возбужденным Кориолиса силам и, в свою очередь, скорости потока материала в проточных трубах.

На фиг. 4 показаны кориолисовы проточные трубы согласно фиг.3, подвергшиеся горизонтальному смещению в направлении, показанном стрелкой 322. Сплошная линия представляет нормальное и желательное положение проточной трубы 309. Пунктирной линией 310 показано крайнее положение нежелательной формы горизонтальной вибрации проточной трубы 309. Сдвинутые по фазе изгибающие отклонения на фиг. 3 являются желательной формой вибрации проточных труб. Горизонтальная форма вибрации согласно фиг.4 является нежелательной и не дает никакой полезной информации. Эта горизонтальная форма вибрации наведена в проточных трубах такими желательными факторами, как шум и вибрации, действию которых может подвергнуться Кориолиса расходомер при работе.

Описание фиг.5.

Выполнение согласно фиг. 5 подобно выполнению на фиг.3, за исключением того, что нижние, передняя и задняя (не показана) поверхности стоек от 501 до 504 покрыты волокнами, ориентированными в осевом направлении от 506 до 509, проходящими от нижних концов стоек вверх вдоль длины стоек до места вблизи датчиков LS и RS, или включают эти волокна. Левые стойки 501 и 502 покрыты на своих передней и задней поверхностях волокнами, ориентированными в осевом направлении 506 и 507. Правые стойки 503 и 504 покрыты на своих передней и задней поверхностях волокнами, ориентированными в осевом направлении 508 и 509.

Ориентированные в осевом направлении волокна 506, 507, 508 и 509 и волокна (на чертеже не показаны) на задних поверхностях стоек придают стойкам жесткость. Эта повышенная жесткость стоек повышает резонансную частоту проточных труб 308 и 309 сдвинутой по фазе от изгиба формы (формы возбуждения). Эта повышенная резонансная частота иногда желательна, чтобы обеспечить повышенное разделение частот между частотой возбуждения и частотой вибрации, созданной нежелательными окружающими условиями, в которых работает расходомер, например частота, созданная насосами, соседними машинами и даже переменным током 50/60 Гц.

Описание фиг.6.

Выполнение согласно фиг. 6 аналогично выполнению на фиг.5 в том, что проточные трубы 308 и 309 имеют боковые стойки 501, 502, 503 и 504. В левые боковые стойки 501, 502 вставлены или включены ориентированные в осевом направлении волокна 601 и 602 на их левой стороне в дополнение к ориентированным в осевом направлении волокнам на их невидимых правых сторонах. Правые боковые стойки 503, 504 сформированы с ориентированными в осевом направлении волокнами 603 и 604 на их левой стороне, а также с невидимыми волокнами на их правых сторонах. Продольно ориентированные волокна на фиг.6 увеличивают жесткость проточных труб к горизонтальному движению типа, показанного на фиг. 4, но не увеличивают сколько-нибудь существенно жесткость боковых стоек в отношении сдвинутых по фазе изгибающих смещений типа, показанного на фиг. 3. Таким образом, выполнение согласно фиг.6 обеспечивает структуру проточных труб, которая имеет повышенную частоту горизонтальной вибрации, но не влияет на частоту вибрации для сдвинутого по фазе изгиба. Расположение волокон, показанное на фиг.6, может улучшить разделение частот между формой возбуждения и формой горизонтального смещения.

Описание фиг.7.

На фиг. 7 показана пара преимущественно U-образных проточных труб 308 и 309, имеющих ориентированные в осевом направлении волокна боковых стоек 701 и 702, волокна верхней части 703 и 704 и волокна правой боковой стойки 705 и 706. Эти продольно ориентированные волокна окружают целиком проточные трубы 308 и 309 и обеспечивают увеличение жесткости проточных труб ко всем формам вибрации, включая сдвинутую по фазе от изгиба форму на фиг.3 и 5, а также горизонтальную форму вибрации на фиг.4. Эта конфигурация также увеличивает жесткость проточных труб по отношению к желательным Кориолиса силам, создаваемым при протекании материала через трубы по мере их вибрации. Эта возросшая жесткость иногда желательна, чтобы обеспечить более высокую частоту возбуждения, а также более точную настройку рабочих частот проточных труб для управляемого разделения желаемых рабочих частот от нежелательных частот, создаваемых шумом, окружающими машинами и т.п.

Описание фиг.8.

На фиг.8 показаны проточные трубы 308 и 309, целиком покрытые волокнами 807, 808, ориентированными в кольцевом направлении относительно продольной оси проточных труб. Кольцевая ориентация волокон имеет ограниченное воздействие на жесткость труб по отношению к любому типу изгиба. Главной целью, которой служат волокна 807, 808, является повышение способности стенок проточных труб 308 и 309 выдерживать более высокие внутренние давления, чем выдержали бы проточные трубы с той же самой толщиной стенок, но не содержащие волокон, ориентированных в кольцевом направлении. Это позволяет использовать проточные трубы, имеющие тонкие гибкие стенки и повышенную чувствительность к Кориолиса силам. Поскольку ориентированные в кольцевом направлении волокна 807, 808 имеют лишь ограниченное воздействие на жесткость на изгиб, проточные трубы 308, 309 имеют высокую способность к изгибу и способны выдерживать более высокие внутренние давления.

Описание фиг.9.

На фиг.9 показана пара U-образных проточных труб 308 и 309, левые боковые стойки 901 и 902 и правые боковые стойки 905 и 906 которых имеют ориентированные в осевом направлении волокна 909, 910 и 913, 914. Полная структура труб 308 и 309 включает ориентированные в кольцевом направлении волокна 907, 908 и 917, 918.

Ориентированные в осевом направлении волокна повышают жесткость боковых стоек к горизонтальному изгибу, как показано в выполнении согласно фиг.6. Это повышает резонансную частоту проточных труб для вибраций горизонтальной изгибающей формы. Ориентированные в кольцевом направлении волокна обеспечивают функцию повышения выдерживаемого давления и ограничивают величину повышения жесткости.

Описание фиг.10.

На фиг. 10 показана структура преимущественно прямой проточной трубы 1000, наружная поверхность которой 1001 включает многослойные волокна 1004, ориентированные в кольцевом направлении. Волокна 1004 позволяют выдерживать повышенное давление при ограниченном росте жесткости структуры. Проточная труба 1000 с повышенной чувствительностью и повышенной гибкостью боковых стенок получается путем выполнения внутреннего рукава 1005 тонким, чтобы достичь желаемой гибкости. Слои волокон 1004, ориентированных в кольцевом направлении, прикрепленные к рукаву 1005, обеспечивают функцию сопротивления давлению. Если внутреннее давление сравнительно низкое, может быть достаточно одного слоя волокон 1004. Для соответствия более высоким внутренним рабочим давлениям могут быть добавлены дополнительные слои. Волокна 1004 могут быть либо прикреплены к наружной поверхности рукава 1005, либо включены в наружный слой, содержащий волокна 1004 и подходящий связующий материал, например чистый клей.

Описание фиг.11.

На фиг.11 показана проточная труба 1100, имеющая левый концевой участок 1104, стенки 1105 и продольно ориентированные волокна на передней и задней поверхностях 1101 трубы. Волокна на задней части поверхности трубы 1101 не показаны. Боковые стенки 1105 обеспечивают ограниченную величину сопротивления изгибу или отклонению типа, показанного на фиг.2, в направлении, как показано стрелками 1106 и 1107. Волокна 1102 повышают жесткость боковых стенок и таким образом повышают резонансную частоту трубы в направлении, перпендикулярном к плоскости волокон 1102. Волокна 1102 могут быть либо прикреплены к наружной поверхности стенки 1105, либо включены в наружный слой, содержащий волокна 1102 и подходящий связующий материал.

Описание фиг.12.

На фиг. 12 показана проточная труба 1201, имеющая боковую стенку 1205 и концевой участок 1204, имеющие продольно ориентированные волокна 1202 и ориентированные в кольцевом направлении волокна 1203, прикрепленные к ним. Боковая стенка 1205 трубы 1200 обеспечивает повышенное сопротивление изгибу в степени, зависящей от толщины боковых стенок. Боковая стенка 1205 сама также обеспечивает функцию удержания давления в степени, зависящей от толщины боковой стенки и материала, содержащегося в боковой стенке. Дополнительное удержание давления обеспечивается волокнами 1203, ориентированными в кольцевом направлении, которые могут включать столько слоев, сколько требуется для того, чтобы соответствовать ожидаемому рабочему давлению, которому подвергается труба 1200. Продольно ориентированные волокна 1202 придают трубе повышенную жесткость на изгиб в направлении, перпендикулярном к плоскости волокон 1202. Волокна 1202 не воздействуют на гибкость трубы 1200 в том, что касается изгиба в движении вверх и вниз, как показано на фиг.12. Однако волокна 1202 обеспечивают значительный рост жесткости и сопротивления изгибу трубы в направлении, перпендикулярном передней и задней поверхности трубы, содержащей волокна 1202. Волокна на задней стороне трубы 1200 не показаны на фиг.12. Волокна 1202 и 1203 могут быть либо прикреплены к наружной поверхности проточной трубы 1201, либо могут быть включены в наружный слой, содержащий волокна 1202, 1203 и подходящий связующий материал.

Описание фиг.13.

На фиг.13 показана проточная труба 1300, имеющая левый концевой участок 1303 и боковую стенку 1302. Поверхность 1301 боковой стенки включает ориентированные по винтовой линии волокна 1304 и 1305 или покрыта ими и содержит двойную спираль. Ориентированные по винтовой линии волокна включают компонент в кольцевом направлении, а также компонент в осевом направлении. Поэтому, в зависимости от угла винтовой линии эти волокна обеспечивают функцию удержания давления благодаря их кольцевому компоненту, а также функцию повышения жесткости благодаря их осевому компоненту. Величина функции удержания давления и функции увеличения жесткости может регулироваться углом спиральной линии. Эта двойная спираль предохраняет трубу от скручивания из-за напряжений от давления или изгиба.

Описание фиг. с 14 по 18.

На фиг. с 14 по 18 показаны другие конфигурации проточных труб, к которым могут быть применены принципы этого изобретения. На фиг.14 показана овальная проточная труба 1401, имеющая твердую стенку 1402 и круглое внутреннее поперечное сечение 1403. На фиг.15 показана прямоугольная проточная труба 1501, имеющая твердую стенку 1502 и круглую полость 1503. На фиг.16 показана проточная труба 1601, имеющая наружную неправильную форму с участком твердого тела 1602 и круглой полостью 1603.

На фиг. 17 показана проточная труба 1701, имеющая неправильный участок 1702 внешней стенки и полость 1703, имеющая ширину большую, чем ее высота. Проточная труба на фиг.18 подобна трубе на фиг.17 в том, что ее наружная конфигурация проточной трубы 1801 имеет неправильную форму, она имеет твердую стенку 1802 и полость 1803 неправильной формы, ширина которой больше ее высоты.

Проточные трубы 1701 и 1801 могут быть использованы с измерителем 1704 и 1804 деформации, чтобы измерять их внутренние давления. Действие его таково, что по мере возрастания внутреннего давления высота внутренней части проточных труб увеличивается и создает напряжения в участках стенок проточных труб непосредственно выше и ниже средних частей 1703 и 1803. Измерители 1704 и 1804 деформации, прикрепленные к стенкам проточных труб, детектируют напряжение, созданное деформацией стенок и генерируют выходные сигналы, показывающие внутреннее давление. Элементы 1702 и 1802 стенок имеют такую геометрическую форму, что полости 1703 и 1803 постепенно достигают круглой формы, и измеряемая деформация постепенно возрастает с ростом внутреннего давления.

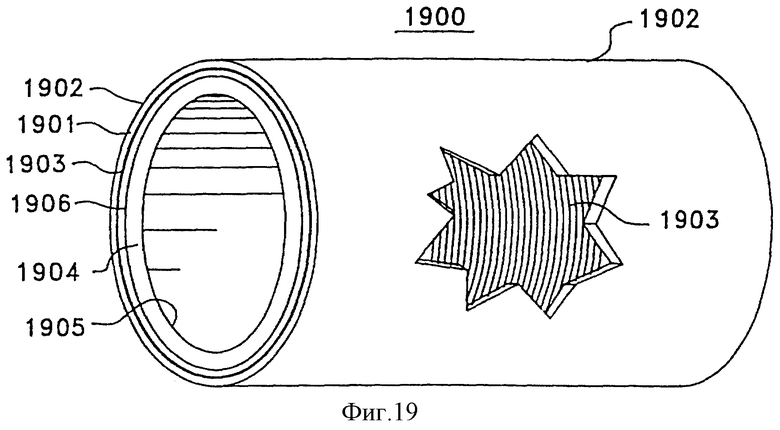

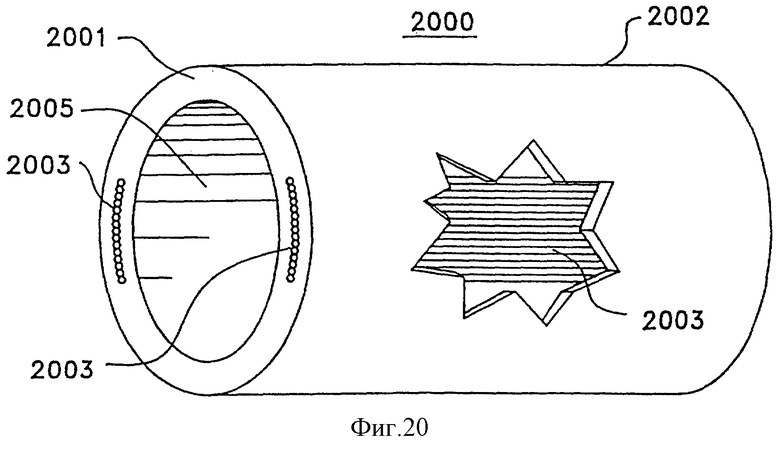

Описание фиг.19 и 20.

На фиг. 19 показана проточная труба 1900, имеющая наружный слой 1901 с наружной поверхностью 1902. Проточная труба 1900 дополнительно включает внутренний слой 1904 и полость 1905, через которую протекает материал. Наружный слой 1901 имеет внутри волокна 1903, ориентированные в кольцевом направлении, чтобы обеспечить выдерживание повышенного внутреннего давления в проточной трубе 1900. Элемент 1906 является внутренней поверхностью слоя 1901 и наружной поверхностью слоя 1904.

На фиг. 20 показана прямая проточная труба 2000, имеющая наружный слой 2001 с наружной поверхностью 2002. Центральный участок проточной трубы, через который протекает материал, обозначен цифрами 2005. Наружный слой 2001 имеет волокна 2003, расположенные параллельно продольной оси проточной трубы.

На фиг. 20 показана проточная труба, имеющая волокна, которые ориентированы в кольцевом направлении, как показано на фиг.19, а также продольно ориентированные, как показано на фиг.20.

Само собой разумеется, что заявленное изобретение не ограничивается описанием предпочтительного выполнения, но включает другие модификации и изменения в пределах рамок и сущности концепции изобретения. Например, принципы этого изобретения применимы к расходомерам, имеющим конфигурацию проточных труб любого типа, включая прямые, изогнутые, U-образные, V-образные, неправильной формы, а также особую конфигурацию, раскрытую здесь. Изобретение не ограничивается круглыми проточными трубами. Они одинаково применимы к проточным трубам, имеющим прямоугольную, треугольную или неправильную форму.

Расходомер содержит по меньшей мере одну проточную трубу, выполненную с возможностью вибрации посредством возбудителя и деформации под действием протекающего материала. Проточные трубы содержат волокна, ориентированные относительно продольной оси трубы по окружности, по винтовой линии или параллельно. Выбранные участки проточных труб могут быть выполнены из композиционных анизотропных материалов, содержащих волокна. К поверхности трубы прикреплен измеритель деформации. Изобретение обеспечивает высокую чувствительность при измерении массового расхода материала, протекающего под высоким давлением. 18 з.п. ф-лы, 20 ил.

| US 5370002 А, 06.12.1994 | |||

| Массовый вибрационный расходомер | 1989 |

|

SU1723444A1 |

| US 5157975 А, 27.10.1992 | |||

| US 5027662 А, 02.07.1991. | |||

Авторы

Даты

2002-11-20—Публикация

1997-09-09—Подача