Изобретение относится к способам удаления твердых горючих остатков, образовавшихся в аппаратах при очистке газовой смеси от примесей, и может быть использовано в химической, нефтяной и газовой промышленности.

Известен способ очистки нагревательной аппаратуры от отложений кокса путем подачи в рабочую камеру аппаратуры газовой смеси, нагретой до высокой температуры. Одновременно с подачей горячей газовой смеси в рабочей камере с помощью электрической дуги, возбуждаемой между введенными в камеру электродами, создают электрическое поле. Образующийся при силе тока 800-1000 А и напряжении до 1000-1200 В плазменный поток выжигает кокс, очищая поверхность (Авт. свид. СССР 360965, кл. B 01 J 1/00, С 10 В 43/10, 1972).

Однако нагревательная аппаратура рассчитана в основном на высокотемпературные нагрузки, поэтому использование этого метода для других аппаратов, имеющих внутренние элементы, не представляется возможным. Как правило элементы конструкции таких аппаратов имеют разную толщину, поэтому при высокотемпературном нагружении возможны местный перегрев и разрушение элементов в конструкции.

Известен способ удаления термически активных осадков с поверхностей теплообменных элементов, при котором осуществляют кратковременный прогрев внутренней поверхности элемента при температуре разложения осадка посредством подачи нагретого до указанной температуры теплоагента (Авт. свид. СССР 176307, кл. F 28 G 13/00, 1965).

Данный способ является наиболее близким аналогом к заявляемому техническому решению.

Однако конструктивные особенности аппаратов, как и условия их эксплуатации, в результате которой образуются отложения на рабочих поверхностях элементов, не всегда позволяют воспользоваться при очистке кратковременным температурным воздействием для удаления отложений с выводом последних, падающих под действием собственного веса, через люк аппарата. В известном способе, принятом за прототип, твердое состояние отложений при разложении не изменяется, поэтому удаление продуктов разложения осадков и осуществляется описанным образом, что неприменимо для аппаратов, не имеющих нижнего люка и, из которых упавший вниз осадок невозможно извлечь без демонтажа аппарата. Кроме того, неопределена зависимость температурного режима и времен воздействия теплоагентом, так как температура указана неочевидным образом. Не ясно, в какой момент времени из приведенного интервала можно судить об окончании процесса очистки, а также насколько применим известный способ для аппаратов, работающих под давлением.

Цель изобретения - восстановление заданной производительности аппаратов, работающих под давлением, за счет обеспечения эффективной очистки их внутренних элементов в условиях невозможности проведения демонтажных работ.

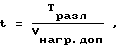

Указанный технический результат достигается тем, что в известном способе удаления термически активных осадков с поверхности внутренних элементов аппаратов, при котором подачей теплоагента, нагретого до температуры разложения осадка, осуществляют в течение интервала времени прогрев рабочей полости, согласно изобретению перед подачей теплоагента обеспечивают на подводящих и отводящих трубопроводах обвязки аппарата гидрозащиту, затем начинают подавать внутрь аппарата теплоагент, доводя его температуру до 600-700oС. Разогрев рабочей полости аппарата осуществляют при постоянном контроле температуры в течение времени

где Тразл - температура разложения осадка;

Vнагр.доп - допустимая скорость нагрева аппарата, задается по ОСТ 26-291-94 "Сосуды и аппараты, стальные сварные. Общие технические условия" (раздел Технология термообработки аппаратов).

После этого подачу теплоагента прекращают и, регулируя в заданных пределах температуру внутри аппарата, проводят процесс разложения осадка, находящегося на поверхности внутренних элементов. Об окончании процесса судят о мере исчезновения продуктов разложения на выходе из аппарата и понижении его температуры.

Проведенный заявителями анализ уровня техники, включающий поиск по патентным источникам информации, в результате которого выявлены сведения об аналогах заявленного изобретения, позволил установить отсутствие источника, характеризующегося признаками, тождественными всем существенным признаком изобретения. Заявленное техническое решение соответствует критерию "новизна", так как по отношению к усматриваемому техническому результату выявленная совокупность существенных признаков прототипа как наиболее близкого аналога является совокупностью отличительных признаков, изложенных в формуле изобретения.

Заявленное техническое решение позволяет решить производственную задачу, связанную с восстановлением работоспособности аппаратов, в которых из газовой смеси осуществляется улавливание твердых частиц примесей газа. Такие аппараты, называемые скрубберами, имеют внутренние устройства в виде установленных в трубных решетках трубок с циклонами, расположенными в шахматном порядке относительно друг от друга на каждой соседней трубе. Циклоны снабжены отверстиями входа-выхода. В циклонах при завихрении потока газа уменьшается кинетическая энергия твердых частиц, которые с потерей скорости отделяются от потока. В процессе эксплуатации эффективность работы скрубберов снижается, увеличивается перепад давления вход-выход газа. Это объясняется тем, что подаваемый в скруббер под давлением газовый поток несет в себе не только частицы песка, пыли, но и масла, подача которого предусмотрена для уплотнений шаровых кранов компрессорных станций. Промасленные частицы песка слипаются и забивают отверстия циклонов. Кроме того, межтрубное пространство скрубберов забивается остатками резиновых запорных шаров, устанавливаемых в магистральных трубопроводах при обнаружении дефектного участка для производства ремонтных и сварочных работ, после окончания которых извлечь запорные шары невсегда представляется возможным. Сложность решаемой задачи заключалась в том, что без установки дополнительных фланцевых соединений на трубопроводах обвязки аппаратов съем их с фундамента невозможен, а при осуществлении процесса удаления термически активных осадков в производственных условиях необходимо обеспечить безопасность при проведении работ.

Предлагаемый в качестве изобретения способ удаления термически активных осадков с поверхности внутренних элементов аппаратов описывает полностью контролируемый и регулируемый процесс, как по времени приложения термических нагрузок, так и по температуре. При осуществлении способа предусмотрено задание термических нагрузок, не превышающих их значения по ОСТ 26-291-94 для сосудов и аппаратов, работающих под давлением, обеспечена гидрозащита аппарата, исключающая возможность прорыва газа в полость аппарата и его взрыва при термическом нагружении. Необходима лишь остановка производственного процесса, без демонтажа аппаратов. Есть возможность оценить эффективность очистки. Поскольку из уровня техники не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата, указанного выше, следует сделать вывод о соответствии описываемого решения критерию изобретения "изобретательский уровень".

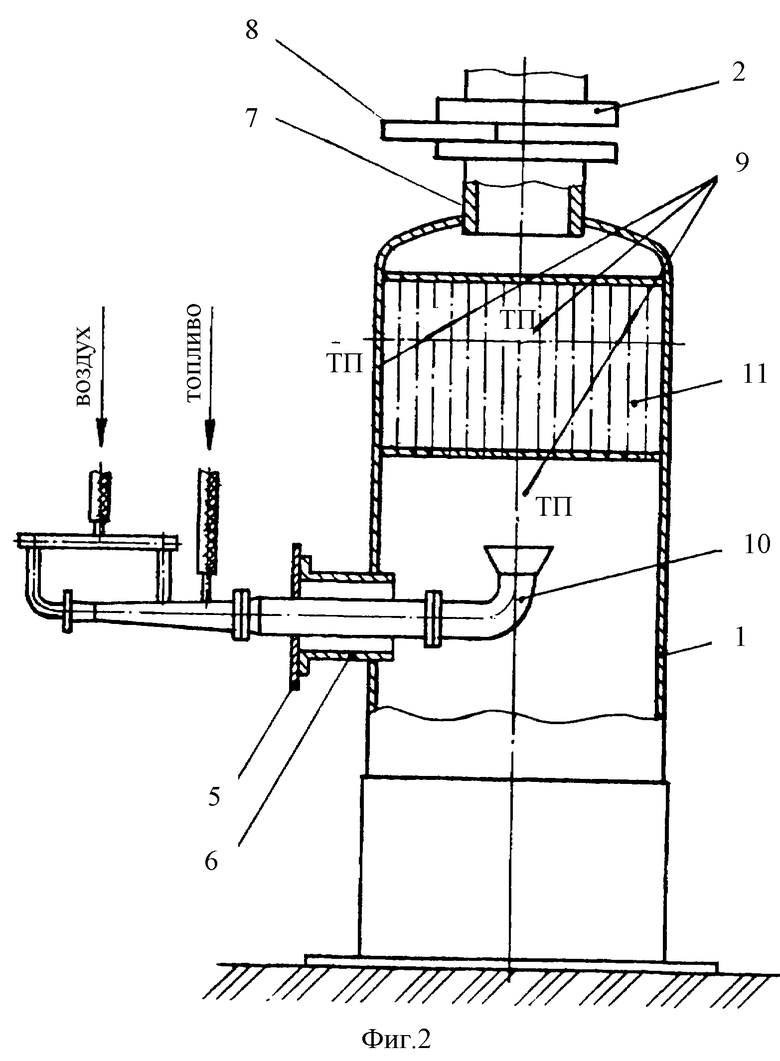

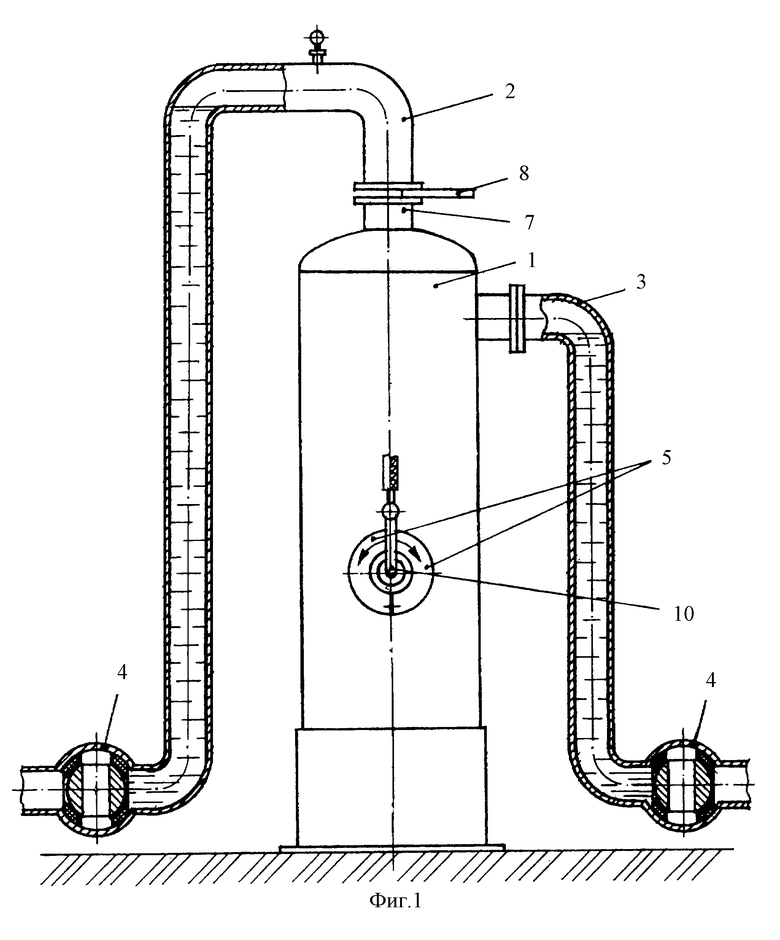

Заявляемый способ иллюстрируется чертежами. На фиг.1 изображена схема осуществления способа; на фиг.2 - схема расположения термопар для контроля температуры.

Способ, предложенный к защите в качестве изобретения, осуществляется без демонтажа аппарата на месте его эксплуатации. Перед началом процесса для обеспечения вывода продуктов разложения осадков от аппарата 1 отсоединяют отводящий трубопровод 2 с образованием зазора между фланцами не более 20 мм (предельно допустимый размер, на величину которого, исходя из условий монтажа аппарата, можно развести фланцы). Подводящий трубопровод 3 и отводящий трубопровод 2 заполняют водой для исключения прорыва газа и защиты шаровых кранов 4 от термического воздействия. Устанавливают шибер 5 на штуцер 6 люка-лаза, а между фланцем штуцера 7 и фланцем отводящего трубопровода 2 забивают клин 8. Размещают согласно схеме термопары (ТП) 9 для контроля температуры теплоносителя, корпуса аппарата и внутренних элементов циклонной группы. Затем устанавливают теплогенератор 10 и подсоединяют его к емкости с дизельным топливом, обеспечив подачу к нему сжатого воздуха. При этом термопары (ТП) подключают к измерительному прибору, например многоточечному автоматическому потенциометру.

Заявляемый способ осуществляется следующим образом. К аппарату 1 через люк-лаз 6 от теплогенератора 10 подается теплоагент, представляющий собой смесь продуктов сгорания жидкого топлива. Теплоагентом, температура которого регулируется и постепенно доводится до 650oС, осуществляют в течение 3,5 часов постоянно контролируемый термопарами разогрев аппарата. Следует отметить, что при температуре ниже 600oС процесс разложения осадков может не начаться, а при температуре выше 700oС возможен перегрев элементов конструкции и ее разрушение. После этого теплогенератор 10 отключают, подача теплоагента прекращается, а внутри аппарата начинается процесс свободного горения термически активных осадков, находящихся на поверхности внутренних элементов 11 в виде слипшихся резиновых и масляно-песчаных остатков. Интенсивность развития горения, о котором свидетельствуют показания температуры, регулируется с помощью шибера 5 путем уменьшения или увеличения притока воздуха. Критерием окончания процесса очистки является стойкое понижение интенсивности горения, несмотря на полное открытие шибера 5, резкое уменьшение дымообразования, а также плавное уменьшение температуры элементов циклонной группы и корпуса аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ УТЕЧЕК | 2001 |

|

RU2206814C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕГО ПРОСТРАНСТВА ПЫЛЕУЛОВИТЕЛЯ МУЛЬТИЦИКЛОННОГО ТИПА | 2013 |

|

RU2536506C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ НЕПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2298126C2 |

| СПОСОБ ОЧИСТКИ СЕПАРАТОРОВ ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2491134C1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ СЖИЖЕННЫМ ГАЗОМ | 1990 |

|

RU2037736C1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| СТЕНД ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2392101C2 |

| Комплекс для переработки иловых осадков сточных вод | 2017 |

|

RU2671742C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2007 |

|

RU2339430C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

Изобретение используется в химической, нефтяной и газовой промышленности для удаления твердых горючих остатков, образовавшихся в аппаратах при очистке газовой смеси от примесей. Способ заключается в том, что обеспечивают на подводящих и отводящих трубопроводах обвязки аппарата гидрозащиту, подают внутрь аппарата теплоагент, доводят температуру теплоагента до 600-700oС и осуществляют при постоянном контроле температуры разогрев рабочей полости аппарата в течение времени, определяемого по формуле

где Тразл - температура разложения осадка, oС, Vнагр.доп - допустимая скорость нагрева аппарата, oС/ч. Затем подачу теплоагента прекращают и проводят процесс разложения осадка, регулируя температуру внутри аппарата в заданных пределах, об окончании процесса судят по мере исчезновения продуктов разложения на выходе из аппарата и понижения его температуры. 2 ил.

Способ удаления термически активных осадков с поверхности внутренних элементов аппаратов посредством подачи теплоагента и прогрева рабочей полости в течение определенного промежутка времени для разложения осадка, отличающийся тем, что обеспечивают на подводящих и отводящих трубопроводах обвязки аппарата гидрозащиту, подают внутрь аппарата теплоагент, доводят температуру теплоагента до 600-700oС и осуществляют при постоянном контроле температуры разогрев рабочей полости аппарата в течение времени, определяемого по формуле

где Тразл - температура разложения осадка, oС;

Vнагр.доп - допустимая скорость нагрева аппарата, oС/ч,

затем подачу теплоагента прекращают и проводят процесс разложения осадка, регулируя температуру внутри аппарата в заданных пределах, об окончании процесса судят по мере исчезновения продуктов разложения на выходе из аппарата и понижения его температуры.

| СПОСОБ УДАЛЕНИЯ ТЕРМИЧЕСКИ АКТИВНЫХ ОСАДКОВ С ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННЫХ ЭЛЕМЕНТОВ | 0 |

|

SU176307A1 |

| RU 94001673 A1, 10.10.1995 | |||

| SU 214723 A, 29.03.1968 | |||

| СПОСОБ ОЧИСТКИ НАГРЕВАТЕЛЬНОЙ АППАРАТУРЫ ОТ ОТЛОЖЕНИЙ КОКСА | 0 |

|

SU360965A1 |

| Способ очистки поверхности гибкой трубки от хрупких отложений | 1982 |

|

SU1128094A1 |

| US 3964976 A, 22.06.1976 | |||

| GB 2060119 А, 29.04.1981 | |||

| US 3888302 А, 10.06.1975. | |||

Авторы

Даты

2002-05-27—Публикация

2000-12-06—Подача