Изобретение относится к сварочной технике, а именно к устройствам для перемещения сварочной горелки относительно изделия, и может быть использовано при наплавке, в процессе сварки изделий протяженной длины, сварки труднодоступных мест, в частности угловых швов, например, при изготовлении камер аппаратов воздушного охлаждения (АВО).

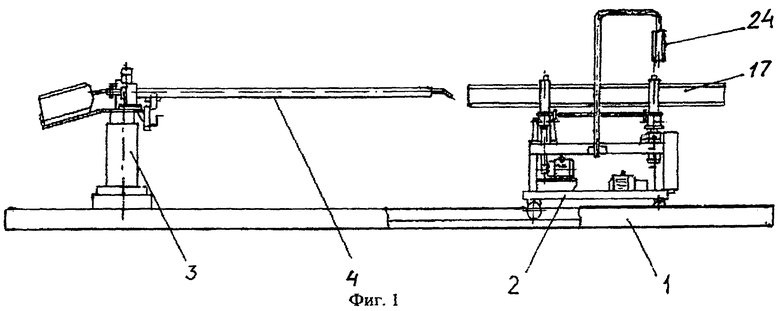

Аппараты воздушного охлаждения, в состав которых входят трубные секции с оребренными трубами, применяются в составе установок нефте- и газоперерабатывающих заводов и газоперекачивающих станций, работают при высоких температурах и давлениях. Камеры АВО представляют собой сварную прямоугольную конструкцию коробчатого типа длиной (L) порядка 2936 мм, шириной (B) 451 мм и высотой (H) 200 мм с плоскими перегородками внутри (см. фиг.1). Пространство между перегородками и стенками камеры невелико, в поперечном сечении составляет 150×82 мм. Значительная длина камеры АВО при малом межперегородочном пространстве представляют большую сложность при производстве сварочных работ в процессе изготовления камер.

В известном устройстве для автоматической сварки (см. авт.св. СССР №292746, кл. B23K 37/02, 1971) на раме смонтированы вращатель и направляющие, на которых установлена приводная тележка, несущая сварочную головку, и каретка, с закрепленным шовонаправляющим устройством в виде копирных роликов. Данное устройство для сварки надвигается на изделие посредством каретки и копирных роликов. Однако в процессе сварки копирные ролики копируют реальную поверхность изделия, механические неровности которой при этом оказывают влияние на качество сварного шва.

Известна установка для сварки, содержащая колонну с винтовым приводом для подъема каретки с выдвижной консолью, оснащенной сварочной головкой. Выдвижение консоли осуществляется посредством реечной передачи привода, который установлен в каретке (см. авт.св. СССР №721298, кл. B23K 37/02, 1980).

В известной установке конец выдвижной консоли при перемещении может вибрировать по целому ряду причин, например из-за малой жесткости, или из-за имеющихся зазоров в направляющих.

Известно устройство для сварки цилиндрических изделий (авт.св. СССР №421463, кл. B23K 37/02, 1974), которое содержит тележку на направляющих рельсах, несущую две параллельные консоли, на одной из которых закреплена сварочная головка, а на другой - узел настройки головки по шву. При сварке свариваемое изделие устанавливают на опорный стенд и выверяют расположение светоуказателя относительно сварочной головки. Перемещают приводом тележку и заводят консоль со сварочной головкой внутрь изделия, а консоль со светоуказателем снаружи. После совмещения светового пятна указателя со свариваемым стыком фиксируют тележку свободными концами рычагов относительно рельса. Во время сварки при вращении изделия луч светоуказателя падает на стык. В случае необходимости подкорректировки положения сварочной головки вращают гайку, которая имеет возможность только вращения, так как находится на зафиксированной в продольном положении тележке узла настройки. При этом консоль с узлом настройки перемещается, а вместе с ней тележка устройства перемещения сварочной консоли способствует перемещению консоли со сварочной головкой.

Среди недостатков известного устройства можно отметить следующие. В устройстве конструктивно предусмотрены две консоли: одна - для сварки; другая - для настройки. Сварочная консоль, опираясь на опорный ролик, в процессе сварки копирует реальную поверхность изделия, механические повреждения которой при этом оказывают влияние на качество сварного шва. Из-за копирования поверхности изделия при сварке процесс осуществляется за один проход. Многопроходный процесс осуществить затруднительно, так как опорный ролик должен был бы перемещаться по шву предыдущего прохода. В устройстве не предусмотрены циркуляционная система охлаждения сварочной головки, а также механизм колебания электрода.

Задача, решаемая изобретением, заключается в обеспечении качества сварного шва при расширении технических возможностей, которые заключаются в осуществлении сварки изделий протяженной длины, сварки труднодоступных мест, в частности угловых швов, а также наплавки поверхностей изделий.

Технический результат достигается тем, что в известном устройстве для автоматической сварки в среде защитных газов, содержащем сварочную консоль с горелкой, тележку с механизмом настройки, механизм подачи сварочной проволоки и устройство для перемещения сварочной консоли, согласно изобретению тележка снабжена опорами для закрепления изделия с механизмами настройки положения изделия, а устройство для перемещения сварочной консоли выполнено в виде колонны с приводом вертикального перемещения платформы, несущей механизм колебания сварочной горелки, механизм подачи сварочной проволоки и сварочную консоль, внутри которой установлена жестко связанная с механизмом колебания горелки направляющая трубка, предназначенная для подвода систем сварочного тока, сварочной проволоки, защитного газа и охлаждающей жидкости к сварочной горелке, жестко закрепленной на конце этой трубки. При этом согласно изобретению колонна устройства перемещения консоли установлена с возможностью поперечного перемещения.

Автоматическая сварка или наплавка в среде защитных газов протяженных многопроходных внутренних швов изделий с малым внутренним поперечным сечением осуществляется на специальном сварочном стенде, который содержит механизм подачи к сварочной горелке сварочной проволоки, сварочную консоль, оснащенную направляющей трубкой, связанной с механизмом колебания горелки. Стенд также содержит самоходную тележку с опорами для закрепления на ней изделия. Направляющей трубке придана функция внутреннего размещения и подвода к горелке, закрепленной на конце трубки, систем подачи защитного газа, сварочной проволоки и охлаждающей жидкости. Наличие высокого давления жидкости в камере аппаратов воздушного охлаждения в процессе его работы предъявляет высокие требования к параметрам сварных швов и их качеству. В заявляемом техническом решении сварочная консоль не имеет механического контакта, например касания посредством ролика, с внутренней поверхностью изделия. Однако в силу большой протяженности и малого поперечного сечения консоль имеет малую жесткость, в результате чего возможны колебания («дрожание») сварочной горелки, прогиб консоли и, как следствие, - снижение качества сварного шва. В заявляемом техническом решении для стабилизации сварочного процесса и предотвращения неконтролируемого дрожания сварочной горелки в процессе сварки конструктивно предусмотрено перемещение изделия, а не консоли. До начала сварки консоль посредством поперечного перемещения колонны, вертикального перемещения платформы и механизма корректировки занимает необходимое для сварки пространственное положение подобно гибкой удочке, забрасываемой для рыбной ловли. При этом сварочная горелка на конце направляющей трубки располагается в разделке сварного шва. Далее в процессе сварки свариваемое изделие, закрепленное на опорах самоходной тележки, надвигается на неподвижную консоль, пространственное положение которой не изменяется. Таким образом, перед началом сварки положение консоли определено с учетом ее прогиба, т.е. является заданным в результате настроечных перемещений изделия и остается постоянным в процессе сварки. Все известные устройства консольного типа, предназначенные для перемещения внутри изделия, в силу имеющихся зазоров в направляющих и переменного прогиба, требуют в процессе сварки подстройки вылета электродов относительно сварного шва. Технические возможности заявляемого устройства значительно расширены за счет предусмотренного в конструкции механизма колебания горелки, наличие которого способствует повышению качества сварного шва. При этом особенностью конструкции является то, что из-за ограниченности зоны сварки механизм колебания не может находиться в непосредственной близости с горелкой, поэтому он вынесен на конец консоли и связан с направляющей трубкой, которая несет жестко закрепленную на ней горелку. Горелка, расположенная на конце направляющей трубки, посредством механизма колебания совершает поворотно-колебательные движения вместе с трубкой. В направляющей трубке размещены коммуникационные средства подвода сварочного тока, системы подачи защитного газа, сварочной проволоки и охлаждения сварочной горелки. Наличие направляющей трубки, расположенной на опорах внутри консоли, обеспечивает дополнительную жесткость и стабильность всей конструкции. Заявляемое техническое решение позволяет в ограниченном пространстве на большой протяженности учесть прогиб конца длинной и тонкой консоли. Это достигается тем, что предварительно, перед сваркой, осуществляют настройку положения изделия относительно сварочной горелки с учетом естественного прогиба конца консоли под собственным весом.

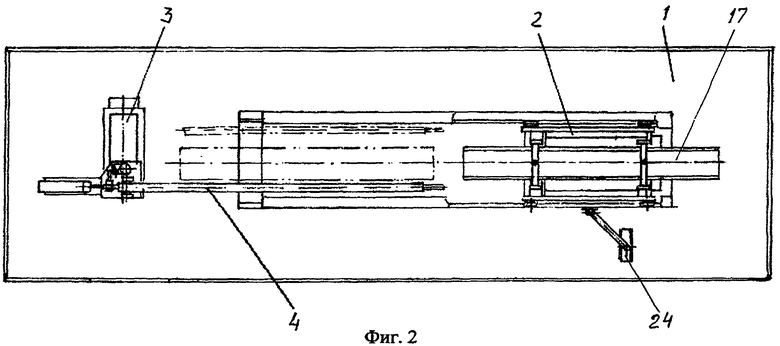

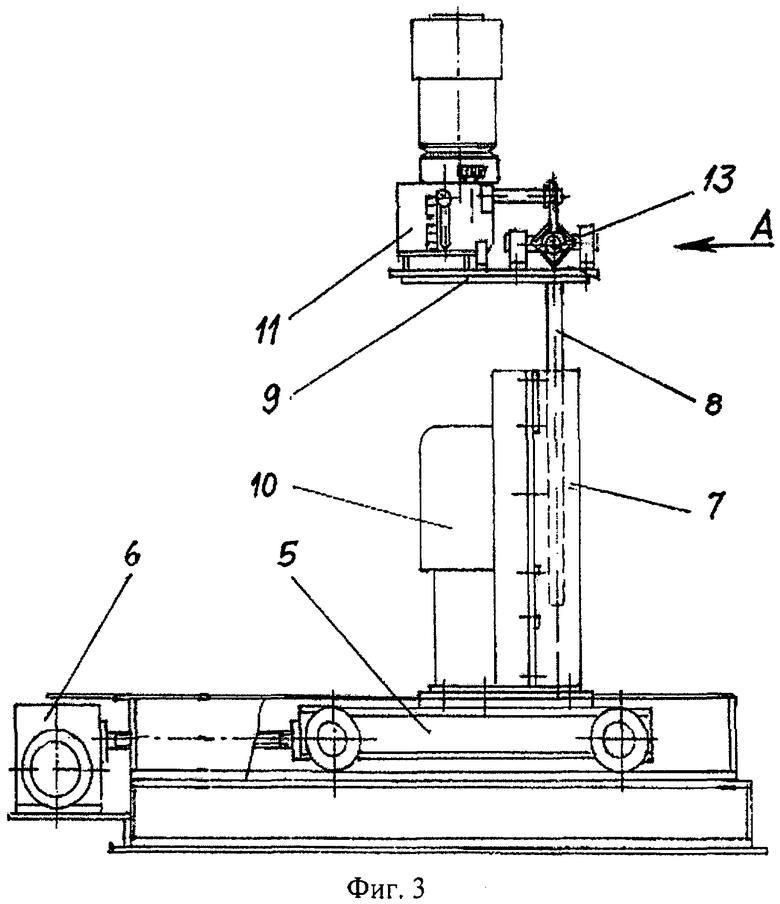

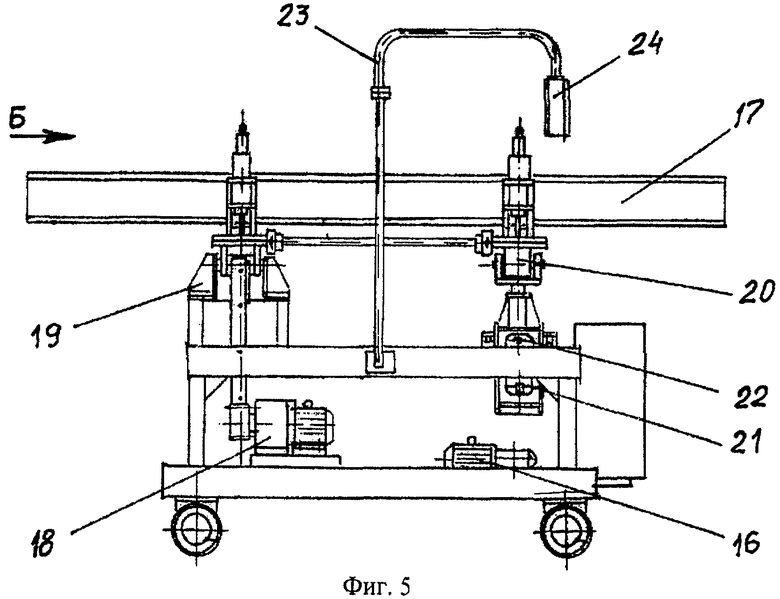

Изобретение поясняется чертежами. На фиг.1 представлен стенд для автоматической сварки; на фиг.2 - вид сверху (пунктиром показаны крайние положения консоли и изделия); на фиг.3 - устройство для перемещения консоли; на фиг.4 - вид А на фиг.3; на фиг.5 - самоходная тележка; на фиг.6 - вид Б на фиг.5.

На раме 1 стенда для автоматической сварки в среде защитных газов размещены самоходная тележка 2 и устройство перемещения 3 сварочной консоли 4, на подвижном основании 5 которого установлены механизм горизонтального перемещения 6 и колонна 7. В колонне 7 размещена стойка 8 с платформой 9 и приводом 10 вертикального перемещения платформы 9. На платформе 9 установлен механизм колебания 11 сварочной горелки 12. Механизм колебания 11 жестко связан с направляющей трубкой 13, которая расположена на опорах внутри консоли 4. Через направляющую трубку 13 к закрепленной на ее конце горелке 12 подведены системы подвода к горелке сварочного тока, защитного газа, сварочной проволоки и охлаждающей жидкости. На платформе 9 закреплен механизм подачи сварочной проволоки 14 и жестко связанный с консолью 4 механизм корректировки 15, посредством которого осуществляется настройка положения консоли 4 в вертикальной плоскости для компенсации естественного прогиба консоли. Самоходная тележка 2 снабжена приводом перемещения 16, имеющим два режима скоростей - настроечный и режим сварки. На раме тележки 2 для закрепления изделия, например камеры АВО 17, размещены связанные между собой и с приводом 18 механизма поворота опоры 19, 20. При этом опора 20 установлена с возможностью вертикального и горизонтального перемещения от механизмов 21, 22 соответственно для осуществления при необходимости настроечных перемещений изделия 17 относительно горелки 12. На раме тележки 2 установлен поворотный кронштейн 23 с пультом 24 управления всеми механизмами установки.

Стенд работает следующим образом. Перед началом работы на пульте управления 24 устанавливают маршевую скорость перемещения тележки 2. Для установки изделия опоры 19, 20 посредством привода 18 механизма поворота выставляют в горизонтальное положение. После установки и закрепления изделия 17 на опорах 19, 20 посредством привода 18 осуществляют поворот изделия в удобное для сварки положение. Перемещая тележку 2, подводят изделие 17 к сварочной горелке 12 консоли 4. С помощью механизма горизонтального перемещения 6 и привода вертикального перемещения 10 сварочную горелку 12 выставляют относительно разделки сварного шва. Перемещением самоходной тележки 2 надвигают камеру АВО на консоль 4 до выхода конца консоли из изделия 17. При необходимости положение камеры АВО 17 относительно консоли 4 и сварочной горелки 12 выверяют с помощью механизмов 21, 22 опоры 20. Величину амплитуды колебания сварочной горелки 12 устанавливают вручную по шкале 25 механизма колебания 11 горелки. Наибольшая величина амплитуды достигается при нахождении кулачка 26 в крайнем нижнем положении. Для осуществления процесса сварки на пульте управления 24 задают сварочную скорость перемещения самоходной тележки 2. При включении сварочного тока осуществляется подача сварочной проволоки, защитного газа и охлаждающей жидкости. Цикл установки сварочной горелки 12 относительно шва и процесс сварки для следующей перегородки производят аналогично. Для наложения сварного шва с обратной стороны перегородки необходимо переставить изделие 17 (камеру АВО), осуществив поворот на 180°. Затем повторить цикл настройки сварочной горелки 12 относительно шва и произвести сварку. Величина амплитуды колебания электрода определяется технологическими условиями сварки и наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная установка | 1975 |

|

SU556919A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Устройство для электродуговой сварки кольцевых швов | 1981 |

|

SU979056A1 |

| Устройство для сварки кольцевых швов с внутренней стороны закрытых сосудов | 1978 |

|

SU778977A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1969 |

|

SU421463A1 |

Стенд предназначен для наплавки и сварки труднодоступных мест изделий протяженной длины, например камер аппаратов воздушного охлаждения. Стенд оснащен устройством в виде колонны (3) со сварочной консолью (4) большой длины и малого поперечного сечении. Колонна (3) снабжена подвижным основанием и настроечными механизмами для задания перед началом сварки постоянного относительно сварного шва положения консоли. Для перемещения в процессе сварки изделия (17) на раме (1) размещена самоходная тележка (2) со связанными между собой поворотными опорами. На опорах внутри консоли (4) для размещения систем подачи к горелке сварочного тока, защитного газа, сварочной проволоки и охлаждающей жидкости закреплена направляющая трубка со сварочной горелкой на конце. Направляющая трубка консоли (4) связана с механизмом колебания сварочной горелки. Пульт (24) предназначен для управления всеми механизмами стенда. Стенд обеспечивает высокое качество сварного шва при расширении технических возможностей. 6 ил.

Стенд для автоматической сварки в среде защитных газов, включающий сварочную консоль с устройством ее перемещения, оснащенную сварочной горелкой и механизмом подачи сварочной проволоки, отличающийся тем, что он снабжен самоходной тележкой с опорами для закрепления на ней изделия, связанными с механизмом его поворота, одна из которых связана с механизмами горизонтальной и вертикальной настройки положения изделия, устройство для перемещения сварочной консоли выполнено в виде колонны, установленной с возможностью ее горизонтального перемещения и оснащенной платформой с приводом ее вертикального перемещения, при этом на платформе закреплена консоль, размещен механизм подачи проволоки, механизм колебания сварочной горелки и связанный с консолью механизм корректировки ее положения, а сварочная горелка закреплена на конце установленной в консоли направляющей трубки, связанной с механизмом колебания сварочной горелки и предназначенной для подвода систем охлаждающей жидкости, защитного газа и сварочной проволоки к горелке.

| УСТРОЙСТВО ДЛЯ СВАРКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1969 |

|

SU421463A1 |

| Сварочное консольное устройство | 1988 |

|

SU1593863A1 |

| Выдвижная консоль для закрепления сварочного полуавтомата | 1978 |

|

SU698742A1 |

| Состав для защиты зерна от вредителей | 1985 |

|

SU1463623A1 |

| JP 6071486 A, 15.03.1994. | |||

Авторы

Даты

2010-06-20—Публикация

2008-09-11—Подача