Изобретение относится к обработке металлов давлением, в частности гибке трубных заготовок в штампах, и может быть использовано в различных областях промышленности для изготовления элементов трубопроводов.

Известны способы и устройства для изготовления отводов проталкиванием трубных заготовок через криволинейную матрицу.

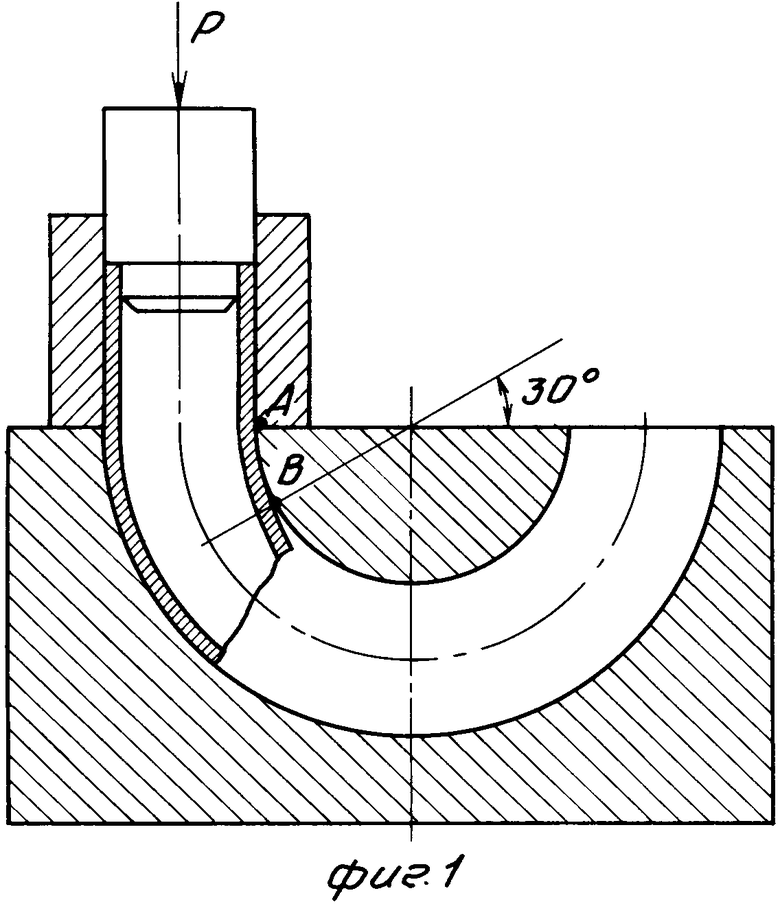

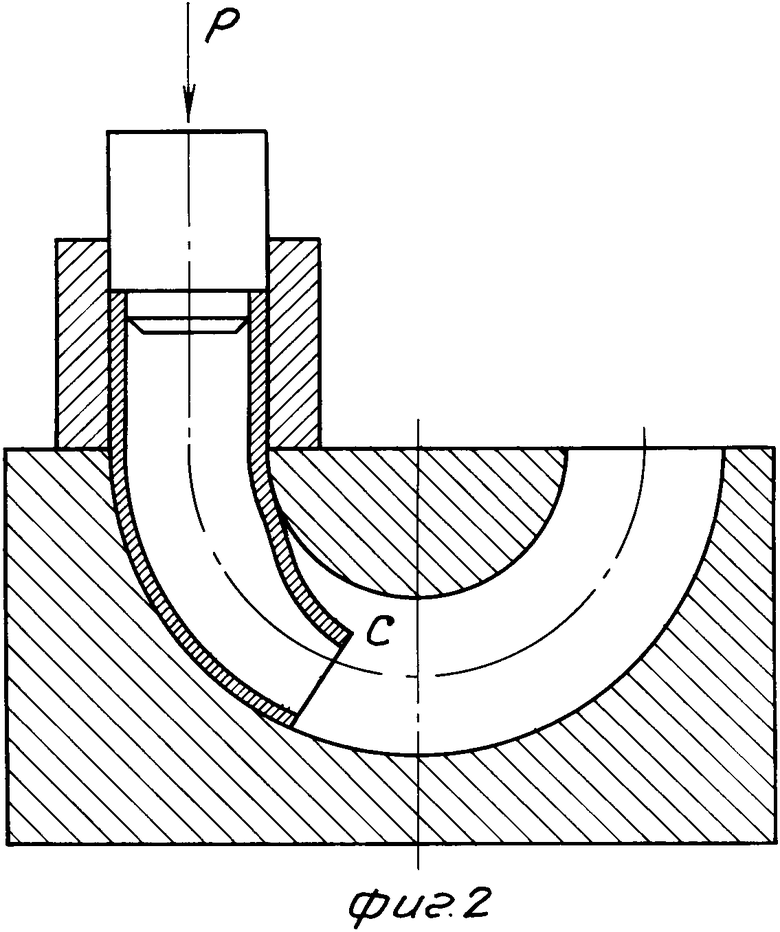

Существующие способы гибки проталкиванием заготовок через криволинейный канал матрицы и устройства, предназначенные для их осуществления, имеют ограниченные технологические возможности и не обеспечивают гибку трубных элементов с радиусом гиба менее 1,5 D (D - диаметр заготовки) и относительной толщиной стенки  .

.

Известен способ гибки труб проталкиванием через криволинейный канал матрицы трубной заготовки с эластичным наполнителем под давлением.

Известное устройство для гибки труб, выполненное в качестве прототипа, содержит толкатель, криволинейную матрицу и поворотный ролик. На выходе матрицы установлена кольцевая фильера, имеющая не менее двух расположенных последовательно усеченных конусов, обращенных меньшими основаниями в сторону прямолинейного отвода матрицы. В криволинейном канале матрицы и полости, прилегающей к кольцевой фильере, размещают эластичный (полиуретановый) буж.

Недостаток известного способа и устройства заключается в том, что они не обеспечивают качественной гибки тонкостенных и особотонкостенных труб с углом гиба до 180о. Это объясняется тем, что при проталкивании заготовка по внутренней образующей гиба испытывает более сложную схему нагружений и деформаций, чем по наружной образующей. По наружной образующей металл испытывает растягивающие деформации и утоняется. По внутренней образующей металл подвергается деформации сжатия, получает утолщение и перемещается в направлении, обратном движению толкателя. На участке от толкателя до зоны деформации заготовка находится в сжатом состоянии, перемещение "лишнего" металла в толщину или вдоль заготовки весьма затруднено, поэтому металл начинает перемещаться во внутрь заготовки, образуются гофры. При проталкивании в зону деформации заготовка, контактируя одновременно с рабочей поверхностью ролика и полуматрицы, изгибается. В результате изгиба сечение заготовки свализируется, наружные волокна, растягиваясь, приближаются к нейтральной оси, последняя смещается в сторону сжатых волокон, т.е. к центру гиба. Причем смещение нейтральной оси возрастает при уменьшении радиуса гиба и толщины стенки изгибаемой трубы.

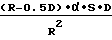

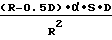

Вообще по внутренней образующей процесс гибки можно разделить на следующие этапы. На I этапе заготовка по внутренней образующей гиба в районе точки В начинает отходить от рабочей поверхности матрицы и ее входной конец начинает постепенно сплющиваться (фиг.1). Участок заготовки между точками А и В представляет собой ствол с углом гиба примерно 30о. На этапе II площадь контакта заготовки с матрицей растет, также нарастает усилие проталкивания вследствие увеличения трения торможения заготовки, а на внутренней образующей появляется "утяжка". В зоне деформации имеет место изгиб с осевым подпором от толкателя до тех пор, пока входной конец заготовки не достигнет точки С (фиг.2).

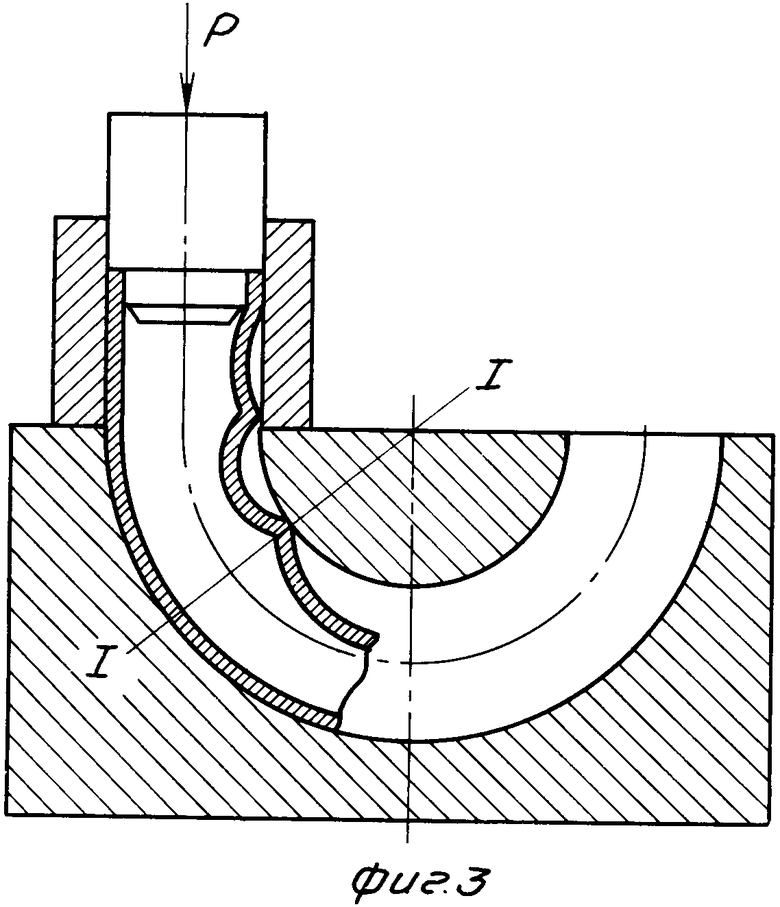

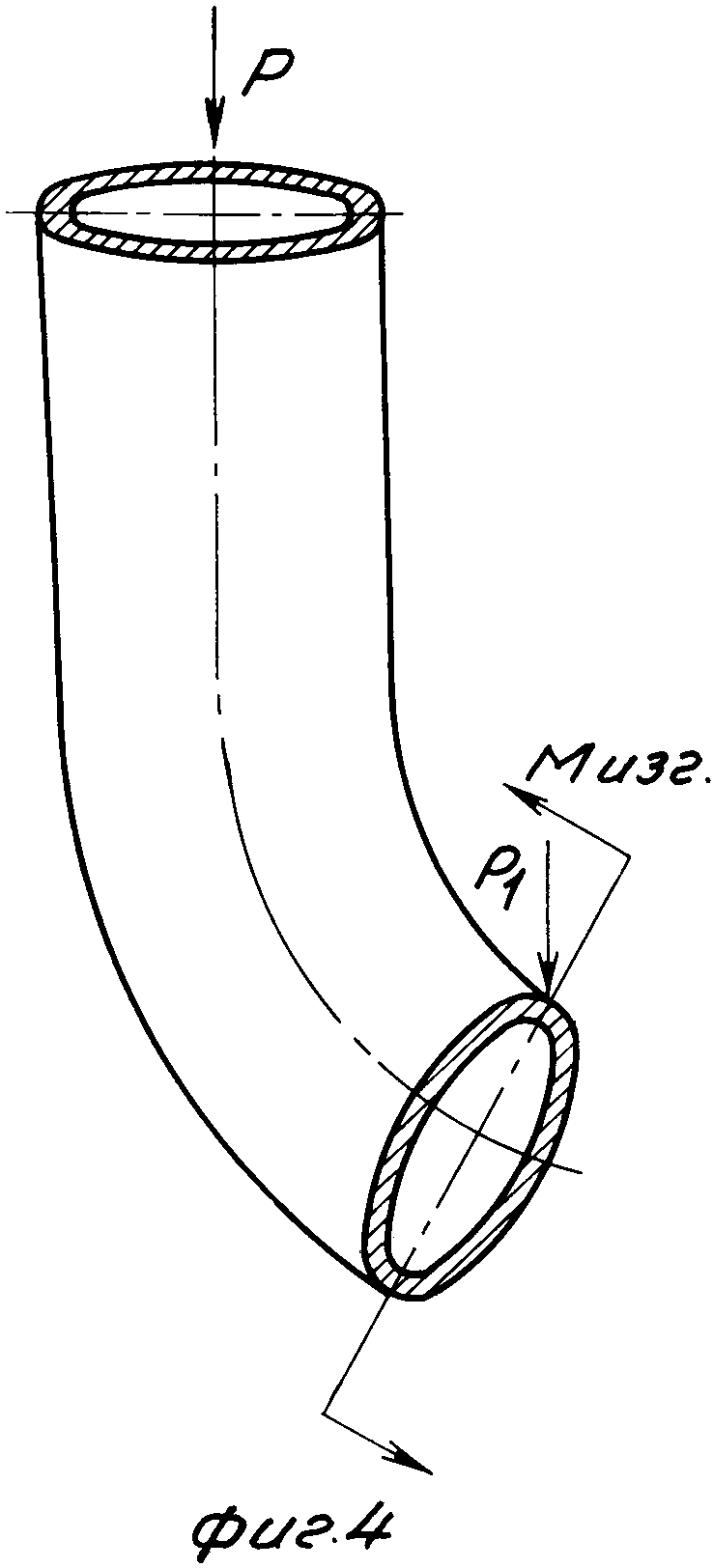

На данном этапе усилие, складывающееся из усилия гибки заготовки и усилия преодоления сил трения, достигает максимума и уравновешивается за счет напряжений, возникающих в очаге деформации. На III этапе основное усилие деформирования воспринимает участок заготовки в районе сечения I-I. Здесь интенсивное перераспределение напряжений и деформаций. Если на этапах I и II входной конец заготовки имеет достаточную против гофрообразования жесткость благодаря своей ориентации относительно осевого сжимающего усилия Р, то на этапе III несущая способность заготовки преодолевается и начинается процесс гофрообразования по внутренней образующей (фиг.3). В сечении I-I имеют место следующие нагрузки: нагибающий момент Мизг и усилие осевого сжатия Р1 (фиг.4). Под действием указанных нагрузок заготовка в сечении I-I теряет устойчивость. После того, как заготовка потеряла устойчивость, усилие гибки падает до некоторого значения и практически не изменяется до конца процесса проталкивания, а гофрообразование распространяется от сечения I-I в сторону толкателя практически на всю заготовку. Гибка заготовки заканчивается непосредственно за опасным сечением I-I и далее ее входной конец свободен от усилий и напряжений и продолжает движение под действием тех участков, которые последовательно проходят зону деформации. При малой жесткости поперечного сечения заготовки (тонкостенная заготовка) процесс гибки имеет крайне неустойчивый характер. В зоне гибки такая заготовка испытывает деформации, искажающие ее профиль и ведущие к браку изделия.

Использование специальных поддерживающих устройств или внутренних наполнителей, как в прототипе, позволяет удержать профиль заготовки от потери устойчивости и незначительно расширить номенклатуру изгибаемых труб. Однако это значительно усложняет процесс так же, как и создание противодавления для предотвращения гофрообразования. Трудоемкость процесса возрастает и экономически он не эффективен.

Цель изобретения - повышение эффективности процесса и обеспечение качественной гибки труб, в том числе и особотонкостенных с углом гиба до 180о.

Это достигается тем, что в способе гибки труб проталкиванием трубной заготовки через криволинейную матрицу при вращении поворотного ролика, согласно изобретению часть заготовки перед зоной изгиба принудительно смещают в направлении от центра изгиба путем сдвига при фиксации конца заготовки по внутренней образующей гиба и заданной величине смещения.

Поставленная цель достигается также тем, что в устройстве для гибки труб, содержащем толкатель, криволинейную матрицу с прямолинейным каналом и поворотным роликом, согласно изобретению ролик снабжен оправкой, расположенной в его профильном канале, и установлен со смещением относительно прямолинейного канала на величину, определяемую эксцентриситетом осей прямолинейного и криволинейного канала с образованием переходной зоны между каналами, в которой ось прямолинейного канала сопрягается под углом с осью криволинейного канала, а эксцентриситет, определяемый по формуле: ограничен нулевым значением, где

ε =  (1-K)

(1-K)

ε - эксцентриситет осей прямолинейного и криволинейного каналов матрицы, мм;

R - радиус гиба трубы, мм;

α - угол гиба трубы, рад;

S - толщина стенки заготовки, мм;

D - диаметр трубной заготовки, мм;

К - коэффициент, характеризующий устойчивость входного конца заготовки, выбирается в пределах 0,2-0,9 и определяется значением косинуса предельного угла, при котором заготовка не теряет устойчивость.

Способ иллюстрируется на фиг. 1-7.

Оправка ролика, расположенная в его профильном канале, позволяет осуществлять фиксацию конца заготовки по внутренней образующей гиба. Качество и точность геометрических параметров отводов зависят от взаимодействия трубной заготовки в процессе гиба с рабочими органами штампа. Заготовка контактирует в основном по наружной образующей гиба, т.е. силы трения скольжения действуют на площади контакта заготовки с полуматрицей.

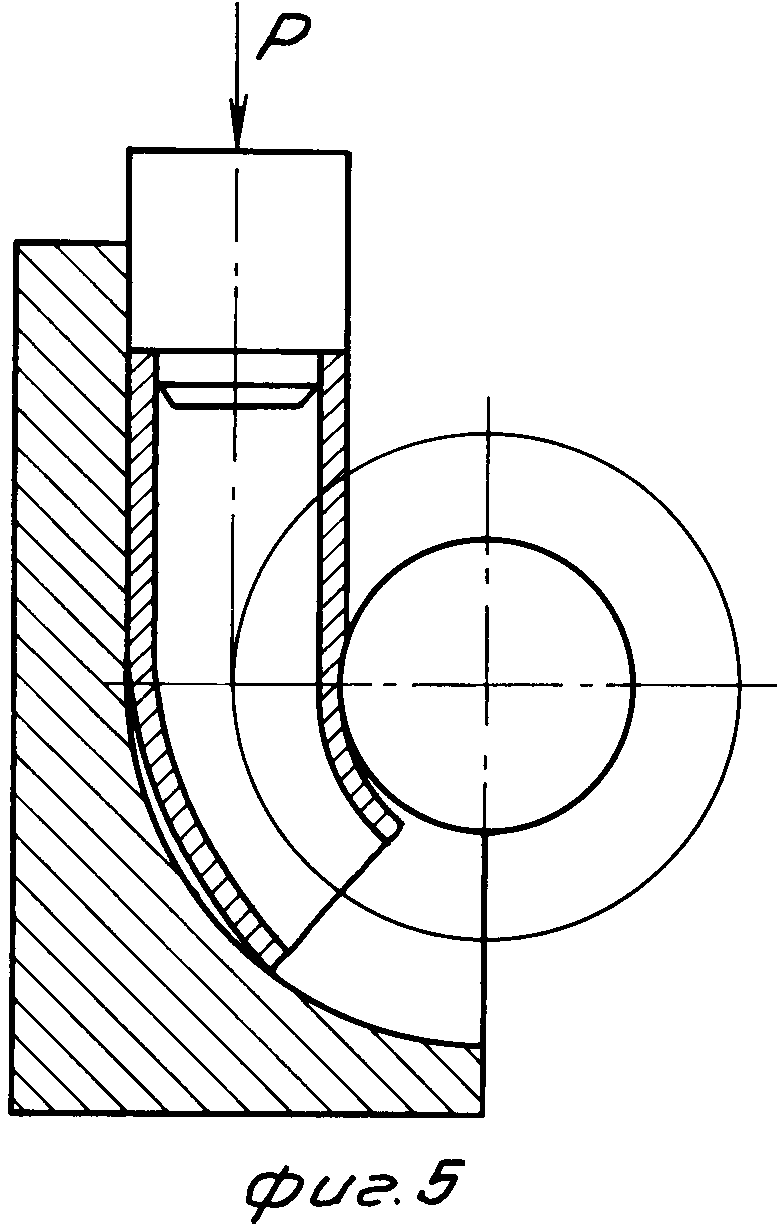

По внутренней же образующей гиба трения скольжения не наблюдается, так как заготовка, контактируя с поворотным роликом, совершает вместе с ним круговое движение. Как отмечалось выше, заготовка при проталкивании в зону деформации получает изгиб, при котором ее сечение свализируется. т.е. заполнение гибочного профиля неполное (фиг.5). Поэтому обеспечение качественной гибки напрямую связано с обеспечением более полного заполнения криволинейного канала матрицы, что возможно при создании условий равновесия в зоне изгиба.

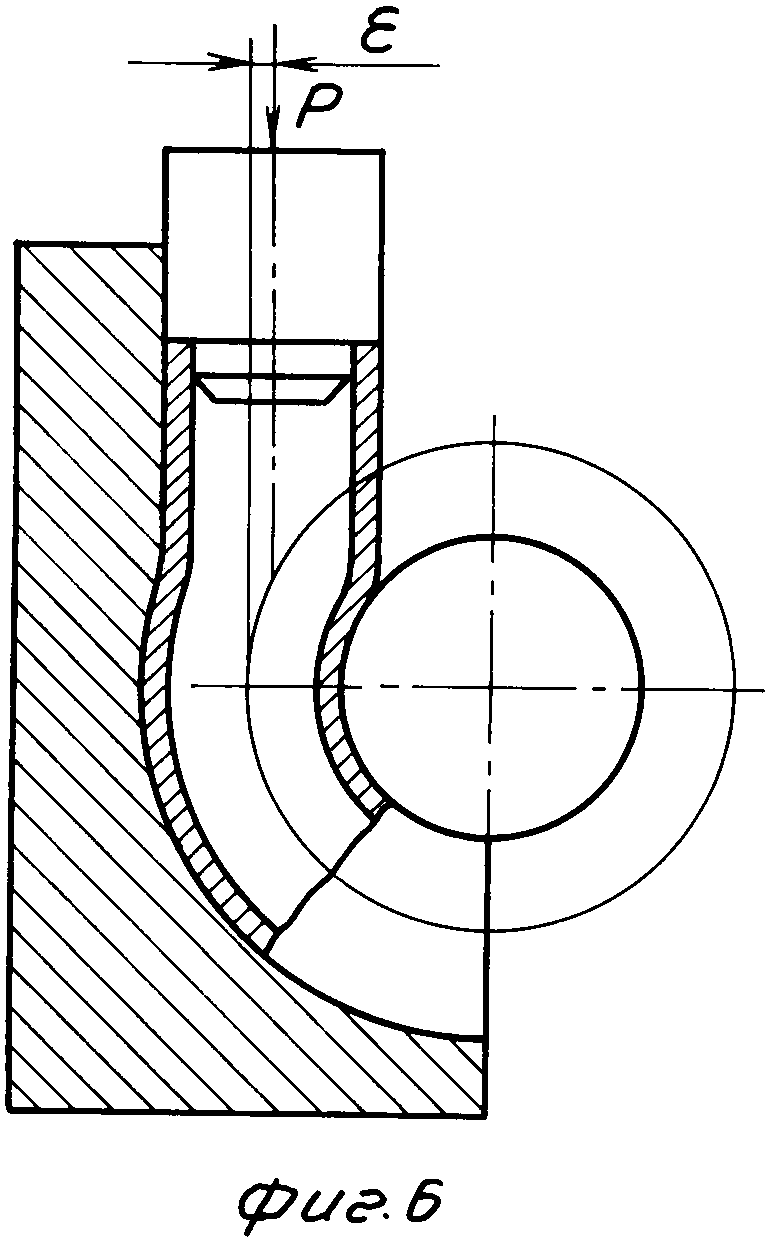

Такие условия можно создать, осуществив принудительное перераспределение металла. В этой связи принудительное смещение нейтрального слоя заготовки перед зоной изгиба в сторону полуматрицы исключает его естественное смещение непосредственно при изгибе, направленное к центру гиба, рис. 6.

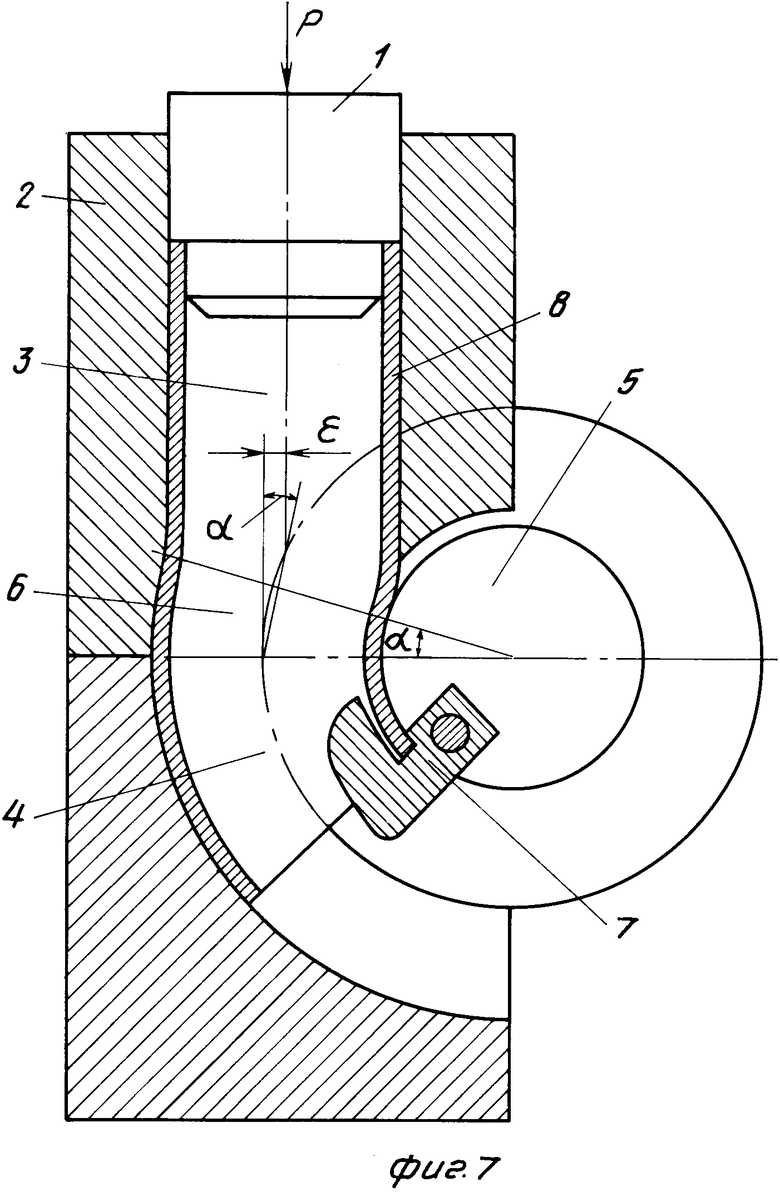

Устройство для осуществления способа (фиг.7) состоит из толкателя 1, профильной матрицы 2 с прямолинейным 3 и криволинейным 4 каналами и поворотным роликом 5. Ролик установлен со смещением относительно прямолинейного канала на величину эксцентриситета ε, определяемого по формуле:

ε =  (1-K)

(1-K)

Ролик 5 размещен с образованием переходного участка 6 между каналами 3, 4 и снабжен оправкой с упором 7 в его профильном канале. Ось переходного участка 6 расположена под углом α к оси криволинейного канала 4, при этом на выходе из зоны участка 6 эксцентриситет ε = 0.

Устройство работает следующим образом.

Заготовка 8 - труба диаметром D = 45 мм с толщиной стенки S = 3 мм, размещенная в прямолинейном канале 3 матрицы 2, под действием толкателя 1 получает перемещение по каналу 3. В процессе перемещения заготовка 8 входит в контакт с роликом 5 в момент, когда конец заготовки со стороны внутренней образующей гиба фиксируется упором 7 оправки ролика 5. После этого при дальнейшем движении толкателя 1 заготовка 8 перемещается в зону переходного участка 6, где получает за счет эксцентриситета ε = 3 мм перемещение со сдвигом в сторону полуматрицы до тех пор, пока ε не станет равным нулю, т. е. до совмещения оси переходного участка с осью криволинейного канала 4.

В канале 4 заготовка 8 получает изгиб на заданный угол и радиус α = 180о, радиус гиба для заготовки диаметром 45 мм при  =0,666 составляет 60 мм.

=0,666 составляет 60 мм.

Практическое применение заявляемого технического решения не требует специального оборудования кроме гидравлического пресса простого действия, позволит организовать работу по гибке отводов в автоматическом режиме, с автоматизацией лишь загрузки и подачи заготовок в рабочую зону пресса, а также создать в конечном счете поточную линию с горизонтальной схемой штамповки. При использовании изобретения появляется возможность заменить трудоемкие способы изготовления отводов, такие как литье и штампосварной способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| Способ изготовления змеевиков и отводов | 1987 |

|

SU1581412A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ гибки длинномерных полых изделий с профилем открытого типа | 2018 |

|

RU2691478C1 |

| КОДОВОЕ УСТРОЙСТВО ДЛЯ ЗАМКА | 1991 |

|

RU2045649C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| Способ гибки трубных заготовок | 1987 |

|

SU1463371A1 |

Использование: обработка металлов давлением, в частности гибка трубных заготовок в штампах. Сущность изобретения: гибку труб осуществляют проталкиванием трубной заготовки через криволинейную матрицу посредством поворотного ролика. Перед зоной изгиба часть заготовки смещают в направлении от центра изгиба путем сдвига при фиксации конца заготовки по внутренней образующей гиба. Дана математическая зависимость для определения величины смещения. Устройство для осуществления описанного способа содержит толкатель, матрицу, поворотный ролик. Матрица выполнена в виде двух полуматриц соответственно с прямолинейным и криволинейным каналами. В профильном канале ролика установлена оправка-ограничитель для фиксации обрабатываемого изделия по внутренней образующей гиба. Ось криволинейного канала смещена относительно оси прямолинейного канала. Ролик смонтирован с образованием совместно с полуматрицей, имеющей прямолинейный канал, переходной зоны, ось которой расположена под углом к осям каналов полуматриц. 2 с.п. ф-лы, 7 ил.

ε =  (1-K),мм,,

(1-K),мм,,

где R - радиус гиба труба, мм;

α - угол гиба трубы, мм;

S - толщина стенки заготовки, мм;

D - диаметр трубной заготовки, мм;

K - коэффициент, характеризующий устойчивость входного конца заготовки, выбирается в пределах 0,2 - 0,9 и определяется значением косинуса предельного угла, при котором заготовка не теряет устойчивость.

| Устройство для гибки труб | 1985 |

|

SU1255241A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1991-09-20—Подача