Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников качения, работающих в условиях воздействия высоких температур.

Классический материал твердого сплава, применяемого для высокотемпературных подшипников, должен обладать высокой прочностью, твердостью, износостойкостью, структурной однородностью и эти его свойства должны обязательно сочетаться с достаточной пластичностью. Кроме того высокотемпературные подшипники должны обладать высокой жаростойкостью, поскольку недостаточная жаростойкость сплавов приводит к быстрому разрушению деталей подшипников под действием высоких температур и динамических напряжений, возникающих при эксплуатации узлов, где они используются.

Известен высокотемпературный твердый сплав на основе карбида титана с различными добавками, включая ниобий, обладающий высокими прочностными характеристиками (патент ФРГ 2711509. С 22 С 29/00, 1983).

Однако он обладает низкой пластичностью и нашел применение в основном для изготовления режущих инструментов.

Известен также коррозийно-стойкий высокотемпературный спеченный сплав, принятый за прототип, состоящий из 42-72% карбидов титана, 4-15% твердого раствора сложного карбида из никеля, тантала, карбидов титана, ниобия и углерода, 20-50% металлической связки из сплава Ni-Mo (патент США 2711009, кл. НКИ 29-182.7. 1955). Однако такой сплав не обладает достаточной пластичностью и жаростойкостью и не годится для изготовления высокотемпературных подшипников.

Техническим результатом заявляемого изобретения является твердый сплав для высокотемпературных подшипников, обладающий повышенными прочностными характеристиками, жаростойкостью и износостойкостью при достаточной пластичности за счет введения в сплав карбида ниобия и более рационального набора количества компонентов сплава.

Технический результат достигается тем, что композиция предлагаемого твердого сплава содержит карбид титана, никель и молибден. При этом дополнительно он содержит карбид ниобия, а ингредиенты взяты в следующем соотношении, мас.: Ni 10,0-30,0; Мо 2,0-4,0; NbC 11,3-16,5; TiC-остальное.

Введение карбидов ниобия позволяет повысит твердость, жаростойкость, а также снизить истираемость композитного сплава.

В результате лабораторных исследований предлагаемого твердого сплава была установлена температура его разупрочнения 800oС. Этот сплав показал более высокую, по сравнению с прототипом, контактную выносливость и контактную ползучесть при напряжениях 30.000-45.000 кг/см2. Это означает, что изделия из предлагаемого сплава могут эксплуатироваться при 700-800oС и кратковременно в течение по крайней мере 3 ч при 850-900oС.

Исследования проводились со сплавом следующего cocтава, мас%: сложный титанониобиевый карбид - 74; никель - 23; молибден - 3. Он оказался более прочным и износостойким по сравнению с прототипом.

Прочностные свойства и жаростойкость предлагаемого сплава oпpeделялись на стандартных образцах, принятых для данного вида испытаний для твердых сплавов, а также дополнительно проводились испытания на контактную ползучесть на образцах при 700, 800, 900 и 1000oС.

Образцы нагружались постоянной нагрузкой Р=425 кг и выдерживались под нагрузкой после нагрева до температуры испытания в течение 16 ч.

Испытания показали, что средняя температура разупрочнения предлагаемого сплава составляет 800oС.

Испытания износостойкости сплава при нагрузке Р=2 и 6 кг (20.000 кг/см2) при 20oC в паре с шариками из того же сплава показали, что износ колец и шариков после 3-часового испытания не наблюдался.

Исследование контактной выносливости и ползучести производилось на плоских образцах (контакт шарика с плоскостью) в подшипниковом узле, собранном по типу упорного подшипника с одним плоским кольцом при скорости вращения 2200 об/мин. Результаты испытаний показали высокую температуру разупрочнения, равную 800oС.

Высокотемпературные испытания образцов в виде подшипника качения 8100, изготовленного из предлагаемого сплава, показали, что этот материал может кратковременно эксплуатироваться в условиях температуры 900oС в агрессивной среде.

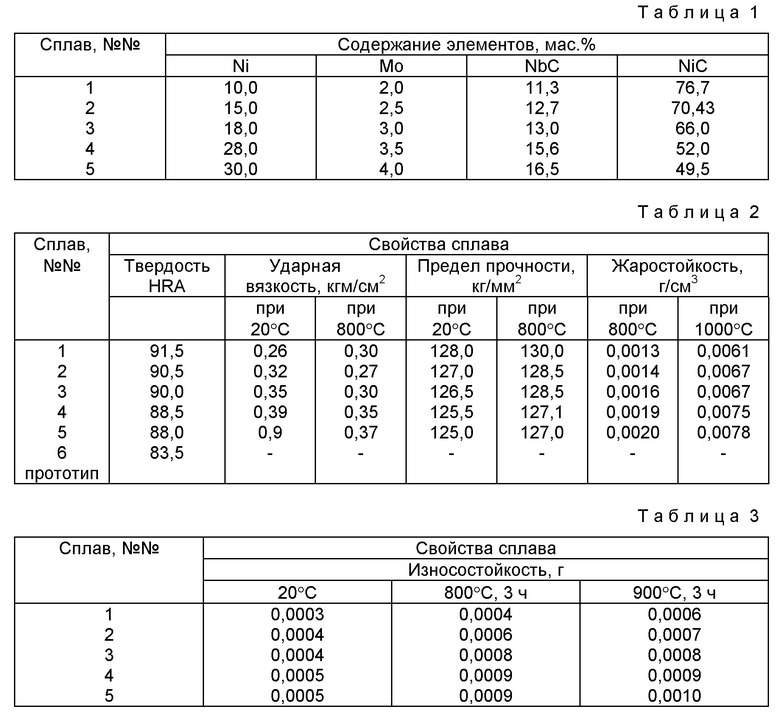

Результаты испытаний приведены в таблицах.

Предлагаемый твердый сплав титанониобиевого карбида никель-молибденовой связкой является новым по сравнению с прототипом, обладает изобретательским уровнем по сравнению с известным техническим уровнем и является промышленно применимым, то есть отвечает признакам изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРИМЕНЕНИЙ | 2009 |

|

RU2479658C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2131943C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ТВЕРДЫЙ СПЛАВ | 2013 |

|

RU2537469C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении деталей подшипников качения, работающих в условиях воздействия высоких температур. Твердый сплав для высокотемпературных подшипников, содержащий карбид титана, никель и молибден, дополнительно содержит карбид ниобия при следующем соотношении компонентов, маc.%: Ni 10,0 - 30,0; Мо 2,0 - 4,0; NbC 11,3 - 16,5; TiC - остальное. Технический результат: повышение прочностных характеристик, жаростойкости и износостойкости при достаточной пластичности. 3 табл.

Твердый сплав для высокотемпературных подшипников, содержащий карбид титана, никель и молибден, отличающийся тем, что он дополнительно содержит карбид ниобия при следующем соотношении ингредиентов, маc. %: Ni - 10,0-30,0; Мо - 2,0 - 4,0; NbC - 11,3-16,5; TiC - остальное.

| ТЕЛЕЖКА ТЕПЛОВОЗА БЕСЧЕЛЮСТНАЯ | 2019 |

|

RU2711009C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕДАЧИ ДАННЫХ | 2017 |

|

RU2711509C1 |

| US 3917463 A, 04.11.1975 | |||

| Спеченный твердый сплав на основеКАРбидА ТиТАНА | 1975 |

|

SU647348A1 |

| SU 1753729 A1, 27.10.1996. | |||

Авторы

Даты

2002-06-10—Публикация

2000-10-06—Подача