Изобретение относится к водным дисперсиям, содержащим водорастворимые полимеры, способам изготовления указанных дисперсий и методам использования указанных дисперсий при обработке воды, обезвоживании, очистке воды, производстве бумаги, в нефтяной отрасли, кондиционировании почвы, переработке пищевых продуктов, переработке полезных ископаемых и в биотехнологии.

В патенте США 4380600 описан способ получения водной дисперсии водорастворимых полимеров. Водная дисперсия может содержать неорганическую соль. Однако, недостатком приводимых в примерах водных дисперсий является высокая объемная вязкость.

В патенте США 4673704 и ЕР 0170394 А2 описаны продукты, содержащие частицы высокомолекулярного полимерного геля размером около 20 мкм, связанные сплошной, непрерывной фазой, которая представляет собой водный раствор эмульгатора, который поддерживает содержание воды в частицах в равновесии с содержанием воды в водной фазе, что предотвращает агломерацию частиц в жидком продукте. Хотя эти патенты называются "Водные полимерные дисперсии", описываемые в них продукты отличаются от водных дисперсий патента США 4380600 и от водных дисперсий настоящего изобретения в том, что частицы, описываемые в патентах США 4673704 и ЕР 0170394, не суспендированы в сплошной матрице водной фазы, а обычно контактируют друг с другом, переходя из одной фазы в другую. В патенте США 4778836 и ЕР 0169674 В1 описан способ диспергирования полимерного геля в водном растворе эмульгатора и рабочего полимера. В патенте США 4522968 описан способ диспергирования некоторых порошкообразных водорастворимых гомополимеров или сополимеров в водном растворе, содержащем полимер этиленоксида и/или пропиленоксида.

В патентах США 4929655 и 5006590 описаны способы получения водных дисперсий водорастворимых полимеров полимеризацией бензилсодержащих мономеров в присутствии органического высокомолекулярного многовалентного катиона и многовалентной анионной соли. Мономер, содержащий бензильную группу, может быть заменен гидрофобным мономером, содержащим алкильную группу, как в патенте ЕР 0525751. Многочисленные ссылки касаются этих и подобных полимеров, например, США 5332506; 5332507; 5330650; 5292793; 5435922; 5466338; ЕР 0 595 156 Al; EP 0 630 909 А1; ЕР 0 657 478 А2; ЕР 0 629 583 А2; EP 0 617 991 Al; EP 0 183 466 В1; EP 0 637 598 А2; ЕР 0 717 056 А2; JP 61-6396; JP 61-6397; JP 61-6398; JP 62-262799; JP 64-15130; JP 2-38131; JP 62 15251; JP 61-138607; Hei 6-329866 и JP 62-100548. Хотя приводимые в этих ссылках водные дисперсии имеют относительно низкую объемную вязкость, для придания полимеру нерастворимости в солевом растворе необходимо включать специфические мономеры, содержащие ароматические или гидрофобные алкильные группы, что нежелательно, т. к. определенные мономеры могут быть дороги и ослаблять действие полимера при определенном применении.

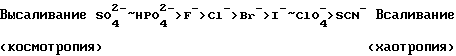

В научной литературе хорошо описано влияние солей на растворимость различных веществ в водном растворе. В ряду "Hofmeister" анионы расположены в соответствии с их способностью увеличивать или понижать растворимость веществ в воде. Хотя положение анионов в ряду в зависимости от вещества может меняться, наиболее распространенный ряд анионов следующий:

Космотропные соли в основном понижают растворимость веществ в воде. Например, в соответствии с рядом "Hofmeister" для осаждения катионных водорастворимых полимеров, содержащих гидрофобные группы, выбирают сильные космотропные соли, содержащие сульфатные и фосфатные анионы, как это использовано в патентах США 4929655 и 5006590 так же, как и в ЕР 0 630 909 А1, ЕР 0 525 751 А1 и ЕР 0 657 478 А2. С другой стороны, хаотропные соли в основном увеличивают растворимость веществ в воде.

Существует много методов определения, является ли соль преимущественно космотропной или хаотропной. Соли, содержащие такие анионы, как сульфат, фторид, фосфат, ацетат, цитрат, тартрат и гидрофосфат, являются космотропными солями. Соли, содержащие такие анионы, как тиоцианат, перхлорат, хлорат, бромат, йодид, нитрат и бромид, являются хаотропными. Хлоридный анион, находящийся в середине ряда "Hofmeister", рассматривается или как слабо хаотропный, или как слабо космотропный в зависимости от особенностей системы. В настоящем изобретении неорганические соли, содержащие хлоридный анион, будучи иногда хаотропными, имеют тенденцию быть космотропными.

Сообщалось, что небольшие количества тиоцианата натрия, например, около 0,1% от общего веса, могут быть полезны как стабилизаторы полимерных дисперсий, например, патент ЕР 0 657 478 А2, где для осаждения полимера использовали (NH4)2SО4. Сообщалось, что тиоцианат натрия и йодид натрия используются в качестве стабилизаторов гидроксиламинсодержащих водорастворимых полимерных систем, как в ЕР 0 514 649 Al. В патенте США 3234163 указано, что небольшие количества тиоцианатных солей, преимущественно от 0,1 до 1% в расчете на вес полимера, являются стабилизаторами полиакриламидных растворов.

Ряд Hofmeister был изучен в растворах высокомолекулярных водорастворимых полимеров. Действие различных солей на растворимость синтетических водорастворимых полимеров исследовалось, например, Shuji Saito, J. Polym. Sci.: Pt. A, Vol.7, pp.1789-1802 (1969). Автор изучал действие различных анионов на растворимость полимеров и утверждает, что "Эта последовательность анионов, по-видимому, не зависит от типа противоположных катионов и находится в соответствии с лиотропным рядом анионов "Hofmeister". Аналогично было найдено, что вязкость полиакриламида, определенная в 1 N растворе различных солей, увеличивается в ряду HPO4 2-<H2O<Br-<NO3 -<I-=BrO3 -<ClO3 -=SCN- (M. Leca, Polymer Bulletin, Vol.16, pp.537-543, 1986). Сообщается, что вязкость в растворах более хаотропной соли выше, чем вязкость в растворах менее хаотропной или космотропной соли. Сообщается также о том, что некоторые новые катионные полиэлектролиты, называемые также ионеновыми полимерами, нерастворимы ни в 0,4 М иодиде калия, ни в 0,4 М тиоцианате калия (D. Casson and A. Rembaum Macromoleculs, Vol.5, 1, 1972, pp.75-81). Также сообщается (W-F. Lee и C-C. Tsai, J.AppI.Polym.Sci., Vol.52, pp.1447-1458, 1994), что поли(триметилакриламидопропил аммоний иодид) не растворяется в 0,5 М Na2ClO4 или 0,5 М NaNO3.

Некоторые анионные органические соли, такие как гидротропные соли или поверхностно-активные вещества, также имеют тенденцию повышать растворимость веществ в воде. Однако, есть сообщения о том, что поли(аллиламмоний хлорид) осаждается в растворах, содержащих натриевую соль п-этилбензол-сульфоната, п-пропилбензолсульфоната или нафталинсульфоната. Поли(4-винилпиридин), кватернизованный с бутилхлоридом, и поли(аллиламмоний хлорид) осаждается из растворов NaI (M. Satoh, E. Yoda и J. Komiyama, Macromolecules, Vol.24, pp. 1123-27, 1991) и из растворов, содержащих натриевую соль п-этилбензолсульфоната. В патенте США 5130358 описаны композиции, содержащие углеводородные сульфонатные поверхностно-активные вещества и гидрофильные катионные полимеры. Смеси хаотропных солей или анионных органических солей и космотропных солей могут использоваться для осаждения катионных полимеров (заявка США (ссылочный номер поверенного 96052) с той же датой подачи, что и данная заявка).

Водные дисперсии водорастворимых полимеров описаны в патентах США 5403883; 5480934; 5541252; ЕР 0 573 793 A1 и WO 95/11269. Проблема остается в том, что водные дисперсии, приведенные в этих ссылках, имеют относительно высокую объемную вязкость.

В патентах США 5498678 и ЕР 0 604 109 А2 описан способ приготовления структурированных сополимерных шариков из водных растворов водорастворимых мономеров, содержащих также неорганическую соль и диспергатор. В патентах Hei 7-62254 и Hei 6-25540 описаны смеси водных дисперсий и эмульсий вода-в-масле. В патенте США 5045587 описано добавление к водной дисперсии неонного поверхностно-активного вещества и маслянистой жидкости для сохранения текучести. В патенте Sho-52-71392 описаны смеси катионных полимеров и в патентах США 4835206 и ЕР 0 262 945 В1 описаны гомогенные смеси водорастворимых полимеров. В патентах США 4588508 и 4699951 описаны бимодальные катионные полимеры для очистки воды. В патентной заявке США серийный 08/408,743 описаны эмульсионные смеси типа вода-в-масле.

Несмотря на попытки создать удовлетворительные водные дисперсии, остается проблема создания водных дисперсий высокомолекулярных водорастворимых полимеров с низкой объемной вязкостью, высоким содержанием активных твердых частиц, минимальным количеством разбавителя, которые быстро растворяются и могут быть приготовлены с различными катионами.

Указанная проблема решена в настоящем изобретении, касающемся новых водных дисперсий высокомолекулярных водорастворимых или водонабухаемых полимеров, а также способов их получения и методов использования указанных водных дисперсий. В соответствии с этим водная дисперсия полимеров содержит: (а) первый катионный водорастворимый или водонабухаемый полимер; (b) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (с) космотропную соль и (d) хаотропную соль, где количества указанных в (b), (с) и (а) компонентов таковы, что при отсутствии компонента (b) получается гомогенная композиция. Другим объектом изобретения является водная дисперсия полимеров, содержащая: (а) первый катионный водорастворимый или водонабухаемый полимер; (b) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (с) космотропную соль и (d) хаотропную соль, где количества указанных в (b), (с) и (d) компонентов таковы, что при отсутствии компонента (b) получается гомогенная композиция.

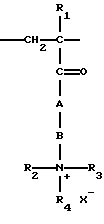

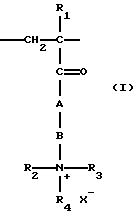

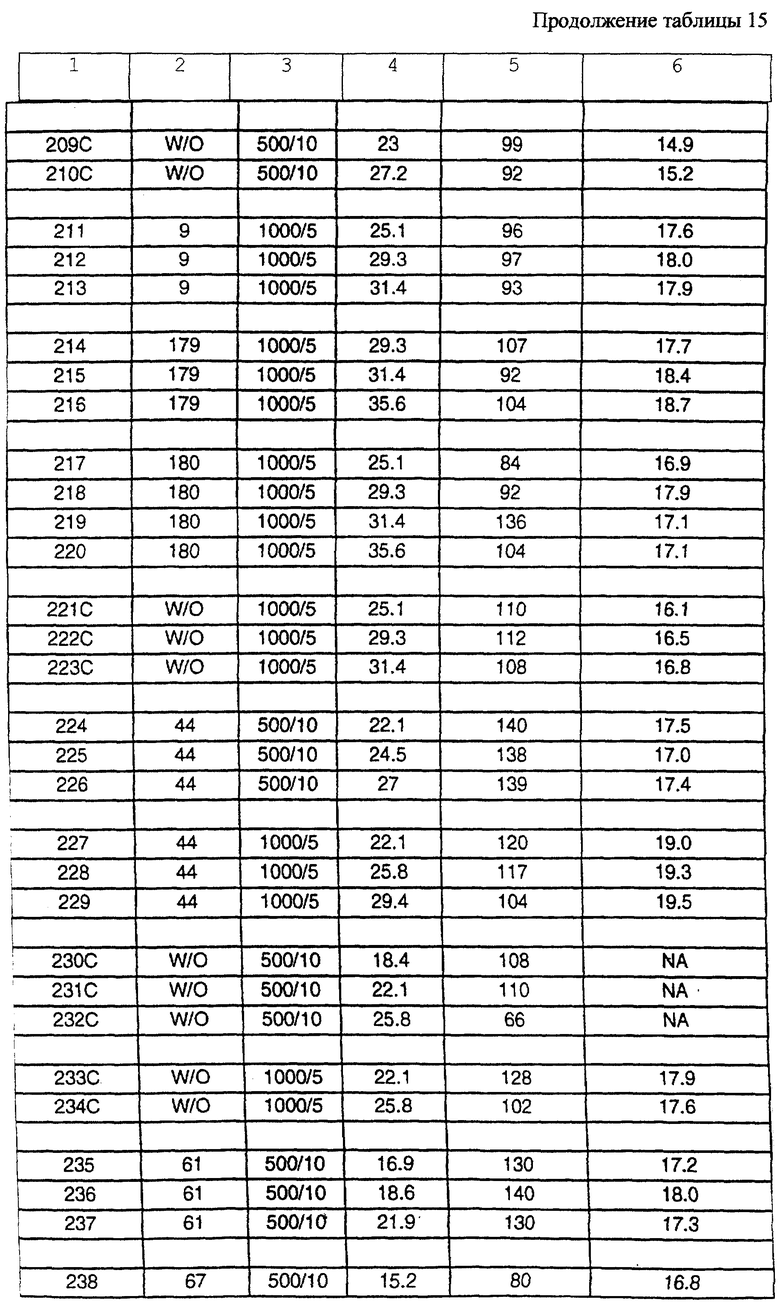

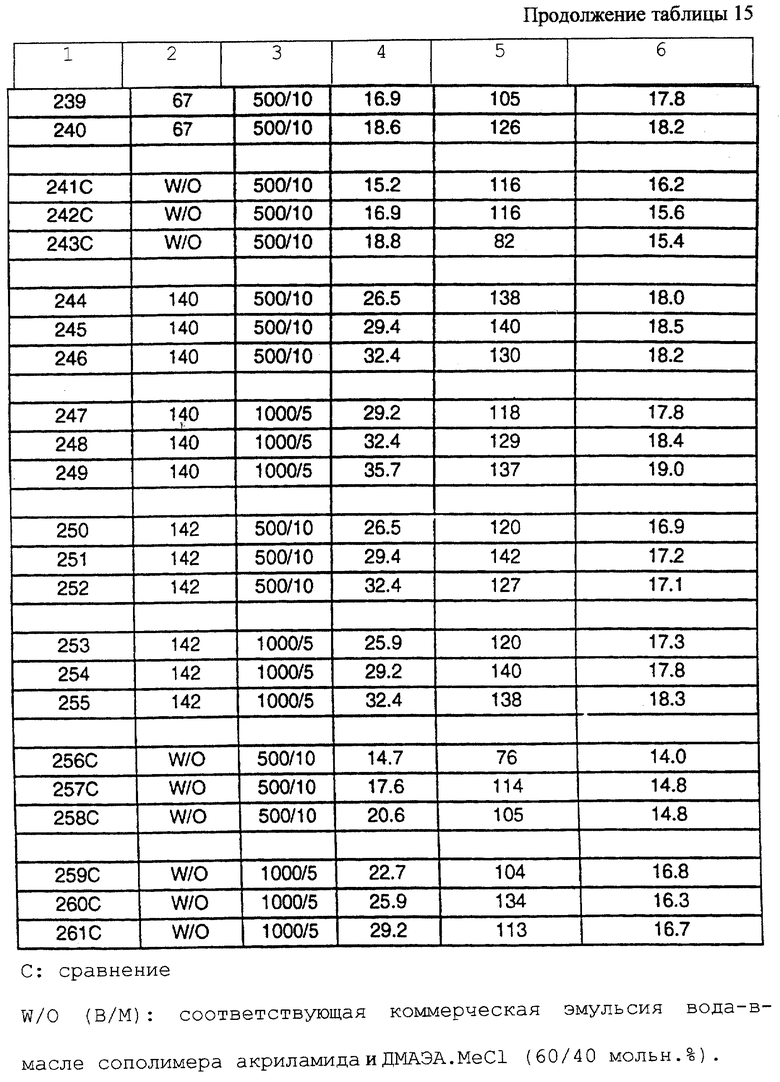

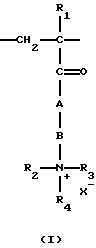

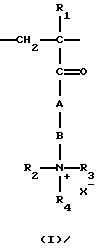

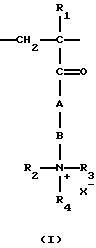

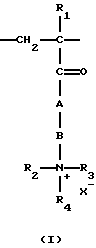

Другим объектом изобретения является также водная дисперсия полимеров, содержащая (а) дискретную фазу, содержащую полимер, включающий в основном первый катионный водорастворимый или водонабухаемый полимер, имеющий, по крайней мере, одно повторяющееся звено формулы (I).

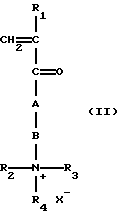

где R1 представляет Н или СН3, А представляет O или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет метильную, этильную или пропильную группу, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и (b) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера.

Другим объектом изобретения является водная дисперсия полимеров, содержащая (а) первый катионный водорастворимый или водонабухаемый полимер, имеющий по крайней мере одно повторяющееся звено формулы (I), где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода, или арильную или замещенную арильную группу, имеющую от 6 до 10 атомов углерода, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и (b) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера, при этом в отсутствие компонента (b) получается гомогенная композиция.

Другим объектом изобретения является также способ получения водной дисперсии полимеров, включающий полимеризацию винилсодержащих мономеров с образованием водной дисперсии, включающей первый катионный водорастворимый или водонабухаемый полимер, где указанную полимеризацию осуществляют в присутствии водной композиции, содержащей (а) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (b) космотропную соль и (с) хаотропную соль, где количества указанных в (а), (b) и (с) компонентов таковы, что при осуществлении полимеризации в отсутствие компонента (а) получают гомогенную композицию.

Другим объектом изобретения является также способ получения водной дисперсии полимеров, включающий полимеризацию винилсодержащих мономеров с образованием водной дисперсии, включающей первый катионный водорастворимый или водонабухаемый полимер, где указанную полимеризацию осуществляют в присутствии водной композиции, содержащей (а) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (b) космотропную соль и (с) анионную органическую соль, где количества указанных в (а), (b) и (с) компонентов таковы, что при осуществлении полимеризации в отсутствие компонента (а) получают гомогенную композицию.

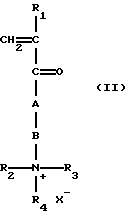

Другим объектом изобретения является также способ получения водной дисперсии полимеров, который включает полимеризацию винил-аддитивных мономеров, содержащих по крайней мере один мономер формулы (II), с образованием водной дисперсии, содержащей первый катионный водорастворимый или водонабухаемый полимер,

где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет метильную, этильную или пропильную группу, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и где указанную полимеризацию осуществляют в присутствии водной композиции, содержащей по крайней мере один второй водорастворимый полимер, отличный от первого названного полимера.

Другим объектом изобретения является также способ получения водной дисперсии полимеров, который включает полимеризацию винил-аддитивных мономеров, содержащих по крайней мере один мономер формулы (II), с образованием водной дисперсии, содержащей первый катионный водорастворимый или водонабухаемый полимер, где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксилалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода, или арильную или замещенную арильную группу, имеющую от 6 до 10 атомов углерода, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и где указанную полимеризацию осуществляют в присутствии водной композиции, содержащей по крайней мере один второй водорастворимый полимер в количестве, отличном от первого указанного полимера; и где указанное количество указанного второго полимера таково, что гомогенную композицию получают, если указанную полимеризацию ведут в отсутствие указанного второго полимера.

Другим объектом изобретения является также способ смешивания двух или более водных дисперсий, включающий перемешивание (а) первой водной дисперсии водорастворимого или водонабухаемого полимера с (b) второй водной дисперсией водорастворимого или водонабухаемого полимера, где указанная дисперсия (а) отличается от указанной дисперсии (b), с образованием третьей водной дисперсии.

Другим объектом изобретения является способ обезвоживания суспензии диспергированных твердых частиц, который включает (а) перемешивание водной дисперсии полимеров или их водной примеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц, при этом указанная водная дисперсия включает (i) первый катионный водорастворимый или водонабухаемый полимер; (ii) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (iii) космотропную соль и (iv) хаотропную соль, где количества указанных в (ii), (iii) и (iv) компонентов таковы, что при отсутствии компонента (ii) получается гомогенная композиция.

Другим объектом изобретения является способ обезвоживания суспензии диспергированных твердых частиц, который включает (а) перемешивание водной дисперсии полимеров или их водной примеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц, при этом указанная водная дисперсия включает (i) первый катионный водорастворимый или водонабухаемый полимер; (ii) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера; (iii) космотропную соль и (iv) анионную органическую соль, где количества указанных в (ii), (iii) и (iv) компонентов таковы, что при отсутствии компонента (ii) получается гомогенная композиция.

Другим объектом изобретения является способ обезвоживания суспензии диспергированных твердых частиц, который включает (а) перемешивание водной дисперсии полимеров или их водной примеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц, при этом указанная водная дисперсия содержит (i) дисперсную фазу, содержащую полимер, включающий в основном первый катионный водорастворимый или водонабухаемый полимер, имеющий по крайней мере одно повторяющееся звено формулы (I), где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет метильную, этильную или пропильную группу, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и (ii) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера.

Другим объектом изобретения является способ обезвоживания суспензии диспергированных твердых частиц, который включает (а) перемешивание водной дисперсии полимеров или их водной примеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц, при этом указанная водная дисперсия содержит (i) первый катионный водорастворимый или водонабухаемый полимер, имеющий по крайней мере одно повторяющееся звено формулы (I), где R1 представляет Н или СН, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода, или арильную или замещенную арильную группу, имеющую от 6 до 10 атомов углерода, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода; и (ii) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера, где при отсутствии компонента (ii) получается гомогенная композиция.

Другим объектом изобретения является способ получения по существу сухих водорастворимых или водонабухаемых винил-аддитивных полимерных частиц, включающий (а) сушку распылением водной дисперсии, содержащей винил-аддитивный полимер, в токе газа в течение от около 8 до 120 с и температуре на выходе от около 70 до 150oС и (b) сбор полученных полимерных частиц.

Другим объектом изобретения являются также по существу сухие водорастворимые или водонабухаемые полимерные частицы, содержащие (а) первый катионный водорастворимый или водонабухаемый полимер; (b) по крайней мере один второй водорастворимый полимер, отличный от указанного первого полимера; (с) космотропную соль и (а) хаотропную соль, причем в около 90% или более указанных полимерных частиц каждая индивидуальная частица содержит как указанный компонент (а), так и указанный компонент (b), указанные частицы имеют объемную плотность от около 0,4 до около 1,0 г/см3.

Другим объектом изобретения является также способ, включающий (а) смешение композиции, содержащей преимущественно сухие водорастворимые или водонабухаемые полимерные частицы, содержащие (i) первый катионный водорастворимый или водонабухаемый полимер, (ii) по крайней мере один второй водорастворимый полимер, отличный от указанного первого полимера, (iii) космотропную соль и (iv) хаотропную соль, причем в около 90% или более указанных полимерных частиц каждая индивидуальная частица содержит как указанный компонент (i), так и указанный компонент (ii), указанные частицы имеют объемную плотность от около 0,4 до около 1,0 г/см3, с водой с образованием водной полимерной смеси, (b) перемешивание указанной водной полимерной смеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (с) обезвоживание указанной суспензии диспергированных твердых частиц.

Другим объектом изобретения является также способ, включающий (а) смешение композиции, содержащей преимущественно сухие водорастворимые или водонабухаемые полимерные частицы, содержащие (i) первый катионный водорастворимый или водонабухаемый полимер, (ii) по крайней мере один второй водорастворимый полимер, отличный от указанного первого полимера, (iii) космотропную соль и (iv) анионную органическую соль, причем в около 90% или более указанных полимерных частиц каждая индивидуальная частица содержит как указанный компонент (i), так и указанный компонент (ii), указанные частицы имеют объемную плотность от около 0,4 до около 1,0 г/см3, с водой с образованием водной полимерной смеси, (b) перемешивание указанной водной полимерной смеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (с) обезвоживание указанной суспензии диспергированных твердых частиц.

Другим объектом изобретения является также способ, включающий (а) смешение композиции, содержащей преимущественно сухие водорастворимые или водонабухаемые полимерные частицы, содержащие (i) первый катионный водорастворимый или водонабухаемый полимер, имеющий по крайней мере одно повторяющееся звено формулы (I), где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 представляет метильную, этильную или пропильную группу, R3 представляет метильную, этильную или пропильную группу, R4 представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода, или арильную или замещенную арильную группу, имеющую от 6 до 10 атомов углерода, Х представляет противоион и R2, R3 и R4 вместе содержит в сумме по крайней мере 4 атома углерода; и (ii) по крайней мере один второй водорастворимый полимер, отличный от первого указанного полимера, причем в около 90% или более указанных полимерных частиц каждая индивидуальная частица содержит как указанный компонент (i), так и указанный компонент (ii), указанные частицы имеют объемную плотность от около 0,4 г/см3 до около 1,0 г/см3, с водой с образованием водной полимерной смеси, (b) перемешивание указанной водной полимерной смеси в эффективном для обезвоживания количестве с суспензией диспергированных твердых частиц и (с) обезвоживание указанной суспензии диспергированных твердых частиц.

Водные дисперсии настоящего изобретения содержат первый катионный водорастворимый или водонабухаемый полимер, преимущественно винил-аддитивный полимер. Катионный заряд первого указанного катионного полимера может варьироваться в широком диапазоне за счет содержания катионных повторяющихся звеньев, которое может меняться от приблизительно 1% до приблизительно 100%, преимущественно около 5% или выше, более предпочтительно около 10% или выше, даже более предпочтительно около 20% и выше, более предпочтительно около 30% или выше, преимущественно около 100% или менее, более предпочтительно около 80% или меньше, более предпочтительно около 70% или менее по отношению ко всем молям повторяющихся звеньев в первом указанном катионном полимере. Катионные повторяющиеся звенья могут быть получены последующей реакцией полимера, но более предпочтительно их получать путем полимеризации катионных мономеров. Катионные мономеры могут включать любой катионный мономер, включая диаллилдиалкиламмоний галогенид, катионные (мет)акрилаты и катионные (мет)акриламиды, обычно используемые при получении водорастворимых полимеров, преимущественно диаллилдиметиламмоний галогенид, так же как и кислотные и четвертичные соли диалкиламиноалкил(алк)акрилата и диалкиламиноалкил(алк)акриламида. Катионные повторяющиеся звенья могут быть получены полимеризацией способных к кватернизации мономеров, таких как диалкиламиноалкил(алк)акрилат и диалкиламиноалкил(алк)акриламид с последующим подкислением или кватернизацией. Наиболее предпочтительно первый катионный полимер содержит катионные повторяющиеся звенья формулы (I), предпочтительно полученные полимеризацией соответствующих мономеров формулы (II):

где R1 представляет Н или СН3, А представляет О или NH, В представляет алкиленовую или разветвленную алкиленовую или оксиалкиленовую группу, имеющую от одного до пяти атомов углерода, R2 и R3 каждый независимо представляет метильную, этильную или пропильную группу, R4 представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода, или арильную или замещенную арильную группу, имеющую от 6 до 10 атомов углерода, Х представляет противоион и R2, R3 и R4 вместе содержат в сумме по крайней мере 4 атома углерода, преимущественно по крайней мере 5 атомов углерода. В некоторых случаях R4 преимущественно представляет метильную, этильную или пропильную группу. В других случаях R4 преимущественно представляет алкильную или замещенную алкильную группу, имеющую от 1 до 10 атомов углерода. В других случаях R4 преимущественно представляет бензил. Х преимущественно представляет хлорид, бромид, иодид, метилсульфат или этилсульфат.

Первый катионный водорастворимый или водонабухаемый полимер может представлять собой сополимер и содержать другие катионные или неионные повторяющиеся звенья. Неионные повторяющиеся звенья можно получить из водорастворимых мономеров, таких как N-винилпиридин, N-винилпирролидон, гидроксиалкил(мет)акрилаты и т. д., преимущественно (мет)акриламид, или могут быть образованы из гидрофобных мономеров, имеющих низкую растворимость в воде, до тех пор, пока включение низкорастворимых в воде, т.е. гидрофобных, повторяющихся звеньев не превратит полученный полимер в водонерастворимый или водоненабухаемый полимер. Количество повторяющихся звеньев водорастворимых неионных мономеров, содержащихся в первом катионном полимере, может составлять от 0% до приблизительно 99%, преимущественно около 10% или выше, более предпочтительно около 20% и выше, более предпочтительно около 30% или выше; преимущественно около 90% или менее, более предпочтительно около 80% или меньше, более предпочтительно около 70% или менее по отношению ко всем молям повторяющихся звеньев в указанном полимере. Гидрофобные мономеры могут представлять собой углеводородные мономеры, т.е. стирол, бутадиен, 1-алкен, винилциклогексан и т.д., другие винильные мономеры, такие как галоидный винил, другие, преимущественно алифатические или ароматические соединения со способными к полимеризации двойными связями или мономеры, имеющие среднюю растворимость в воде, такие как акрилонитрил. Гидрофобными мономерами преимущественно являются алкил(алк)акрилаты или арил(алк)акрилаты, в которых алкильные или арильные группы содержат 1-12 атомов углерода, такие как метил(мет)акрилат, этил(мет)акрилат, пропил-(мет)акрилат, бутил(мет)акрилат, гексил(мет)акрилат, этилгексил(мет)акрилат, изоалкил(мет)акрилат, циклогексил(мет)акрилат или ароматический (мет)акрилат или алкил или арил(алк)акриламиды, в которых алкильные или арильные группы содержат около 1-12 атомов углерода, такие как метил (мет) акриламид, этил(мет)акриламид, трет-бутил(мет)акриламид, диметил(мет)акриламид, гексил(мет)акриламид, этилгексил(мет)акриламид, изоалкил(мет)акриламид, циклогексил (мет)акриламид или ароматический (мет)акриламид. В первом катионном водорастворимом или водонабухаемом полимере количества гидрофобных неионных повторяющихся звеньев могут составлять от 0 до приблизительно 15%, преимущественно от около 2 до около 10% по отношению ко всем молям повторяющихся звеньев в указанном полимере. Несмотря на то, что гидрофобные повторяющиеся звенья в некоторых случаях могут ослаблять действие полимера, их включение в полимер в контролируемых количествах благотворно влияет на специфические характеристики водной дисперсии, т.е. степень растворимости, объемную вязкость, стоимость, легкость переработки, эксплуатации и т.д. Для достижения эффекта в зависимости от специфики реализации желательно, чтобы полимер не содержал гидрофобных повторяющихся звеньев или содержал их в определенном выбранном количестве.

Учитывая влияние твердых частиц на объемную вязкость, количество первого катионного водорастворимого или водонабухаемого полимера составляет преимущественно выше 5% или более, предпочтительно около 10% или выше, более предпочтительно около 20% или выше по отношению к общему весу водной дисперсии. В основном, количество твердых частиц не превосходит такого количества, которое увеличивает объемную вязкость до нежелательного уровня. Практически количество первого катионного полимера в водной дисперсии составляет около 75% или менее, преимущественно около 60% или менее, более предпочтительно около 50% или менее по отношению к общему весу. Средневесовой молекулярный вес первого катионного полимера в водной дисперсии не является критическим и зависит от конкретного применения, но в основном он выше приблизительно 1 000000, преимущественно выше приблизительно 2000000, более преимущественно выше, чем около 5000000 и наиболее преимущественно выше, чем около 10000000.

Молекулярные веса полимеров являются средневесовыми и могут быть определены известными методами, преимущественно с помощью светорассеяния.

Водные дисперсии настоящего изобретения в основном включают дискретную фазу из мелких водяных капелек, содержащих полимер, который включает преимущественно первый катионный водорастворимый или водонабухаемый полимер, которые диспергированы в непрерывной водной фазе, хотя следовые количества указанного первого полимера могут быть обнаружены и в непрерывной фазе. В основном первый катионный водорастворимый или водонабухаемый полимер составляет более 50%, предпочтительно более 70% полимера, содержащегося в мелкой водяной капельке. Количество первого катионного полимера в дискретной и непрерывной фазах можно определить с помощью известных методов анализа, например, с помощью Рамановской микроскопии. Несмотря на то, что большие водные капельки или частицы геля можно получить добавлением сухого или гелевого полимера к другим компонентам, как это делается в патентах США 4673704 или ЕР 0 170 394 А2, водные дисперсии настоящего изобретения более предпочтительны, так как желательно, чтобы первый катионный полимер находился в форме мелких капелек, которые суспендированы в непрерывной матрице водной фазы и, по существу, не контактируют друг с другом. Хотя водные дисперсии, полученные описанным здесь методом полимеризации мономеров, иногда могут иметь средний размер капельки около 30 мкм или более, в основном средний размер капельки составляет меньше 30 мкм, предпочтительно менее 20 мкм, более предпочтительно меньше 15 мкм или менее. Размер несферической капельки определяется длиной вдоль основной оси. Размер и форма капельки зависят от условий реакции, таких как скорость перемешивания, форма реактора, тип мешалки и т.д. Размер капелек определяется проведением полимеризации в присутствии одной или более нерастворимых полимерных затравок, при этом указанные полимерные затравки нерастворимы в водном растворе, содержащем неорганическую соль в той же концентрации, что и указанная водная дисперсия.

Водные дисперсии настоящего изобретения содержат второй водорастворимый полимер, преимущественно винил-аддитивный полимер, который отличен и преимущественно несовместим с первым указанным водорастворимым или водонабухаемым катионным полимером. Второй полимер считается отличным от первого полимера, если он обладает отличными от первого индивидуальными физическими характеристиками, т. е. составом, зарядом, молекулярным весом, молекулярно-весовым распределением, распределением повторяющихся звеньев вдоль полимерной цепи и т.д., определяемыми известными методами, например, спектроскопией, хроматографией и т. д. Второй полимер считается несовместимым с первым полимером, когда растворы двух полимеров в концентрациях, в которых они содержатся в водной дисперсии, не образуют гомогенную смесь при смешении или не образуют гомогенную смесь при образовании одного полимера путем полимеризации мономеров в присутствии другого полимера. В водной дисперсии настоящего изобретения второй преимущественно катионный водорастворимый полимер растворен в непрерывной водной фазе, хотя его следовые количества могут быть обнаружены в дискретной фазе. Количество второго полимера в дискретной и непрерывной фазах можно определить известными аналитическими методами, например, путем Рамановской микроскопии. Второй полимер может представлять собой любой неионный водорастворимый полимер, преимущественно полиалкиленоксид, поливиниловый спирт, поливинилпиридин, поливинилпирролидон, полигидроксиалкил(алк)акрилат и т.д., более предпочтительно поли(мет)акриламид. Наиболее предпочтительно, чтобы второй водорастворимый полимер был катионным полимером. Второй полимер может быть любым катионным полимером и его заряд может варьироваться в широком интервале путем изменения содержания катионных повторяющихся звеньев от около 1 до около 100%, преимущественно около 10% или более, более предпочтительно около 20% или более, даже более предпочтительно около 30% или более по отношению ко всем молям повторяющихся звеньев в указанном полимере. Хотя в некоторых случаях второй катионный полимер может содержать около 70% или менее или даже около 50% или менее катионных повторяющихся звеньев, предпочтительно второй полимер является в основном катионным, т.е. содержит более 50% катионных повторяющихся звеньев по отношению ко всем молям повторяющихся звеньев в указанном полимере; более предпочтительно около 80% или более повторяющихся катионных звеньев. Катионные повторяющиеся звенья могут быть получены путем полимеризации катионных мономеров или последующей реакции полимера, как указано выше, и могут представлять собой сополимер, содержащий другие катионные повторяющиеся звенья или неионные повторяющиеся звенья, как это указано выше. Вторые катионные водорастворимые полимеры преимущественно содержат повторяющиеся звенья диаллилдиалкиламмоний галогенида, хлорметильной четвертичной соли диалкиламиноалкил(алк)акрилата, диметилсульфатной четвертичной соли диалкиламиноалкил(алк)акрилата, хлорметильной четвертичной соли диалкиламиноалкил(алк)акрилата, диалкиламиноалкил(алк)акриламида или диметилсульфатной четвертичной соли диалкиламиноалкил(алк)акриламида. Особенно предпочтительно, чтобы вторые катионные водорастворимые полимеры содержали повторяющиеся звенья диаллилдиметиламмоний хлорида, хлорметильной четвертичной соли диметиламиноэтил(мет)акрилата или диметилсульфатной четвертичной соли диметиламиноэтилметакрилата. Можно использовать один или более вторых катионных полимеров.

В зависимости от конкретного применения для обеспечения максимальной катионной плотности заряда водной дисперсии предпочтительно, чтобы второй полимер был катионным. В конкретных воплощениях изобретения при наличии соли, желательно, чтобы второй полимер был катионным, потому что в солевом растворе катионные полимеры часто более растворимы, чем неионные полимеры.

Количество второго, преимущественно катионного водорастворимого полимера, содержащееся в водной дисперсии, контролирует свойства этой дисперсии, т.е. эксплуатационные характеристики, объемную вязкость, заряд, молекулярный вес, коэффициент растворения, физическую стабильность, например, застывание и т.д. В основном количество указанного второго полимера составляет около 5% или более, преимущественно около 10% или более, более предпочтительно около 20% или больше наиболее предпочтительно около 30% или более по отношению к весу первого катионного водорастворимого полимера. Практически, количество второго водорастворимого полимера в водной дисперсии составляет 100% или менее, предпочтительно около 80% или менее, более предпочтительно около 50% или менее по отношению к весу первого катионного водорастворимого полимера. В некоторых предпочтительных воплощениях изобретения количества первого и второго полимеров являются эффективными для образования водной дисперсии. В некоторых случаях при отсутствии второго полимера водная дисперсия не образуется и вместо этого образуется гомогенная композиция. На практике количество первого и второго полимера находят экспериментальным путем, обычно используют различные стандартные количества в зависимости от индивидуальных свойств первого и второго полимеров, общего содержания полимерных твердых частиц, объемной вязкости, цены, легкости получения, характеристики продукта и т.д.

Средневесовой молекулярный вес второго водорастворимого полимера, содержащегося в водной дисперсии, выбирают таким, чтобы обеспечить наиболее желаемый эффект, т.е. объемную вязкость, эксплуатационные характеристики, цену и т.д., но в основном выше приблизительно 10000, более предпочтительно выше приблизительно 1000000. Молекулярные веса полимеров являются средневесовыми и могут быть определены известными методами, преимущественно с помощью светорассеяния. Второй водорастворимый полимер главным образом находится в непрерывной фазе водной дисперсии, хотя его следовые количества могут содержаться и в диспергированных капельках. Преимущественно водные дисперсии настоящего изобретения являются гетерогенными композициями, в которых более 50%, преимущественно около 75% или более, первого катионного водорастворимого или водонабухаемого полимера находятся в форме дисперсной фазы водных капелек, которые диспергированы в водном растворе, который содержит более 50%, преимущественно около 75% или более, второго, преимущественно катионного водорастворимого полимера.

Водные дисперсии настоящего изобретения могут содержать третий водорастворимый или водонабухаемый полимер, который отличен от первого или второго полимеров. Например, третий полимер может также содержаться в капельках, диспергированных в водном растворе, как это указано выше для первого катионного полимера. Третий полимер может также быть растворен в водном растворе наряду со вторым полимером, как это указано выше для второго полимера. Преимущественно третий полимер является катионным.

Третья водная дисперсия, содержащая три или более полимеров, может быть получена смешиванием первой и второй водных дисперсий настоящего изобретения, где первая и вторая водные дисперсии отличны друг от друга. Смешивание осуществляют перемешиванием с помощью обычной мешалки. Смешивание полезно для уравновешивания свойств, присущих индивидуальным водным дисперсиям, т.е. эксплуатационных свойств, заряда, содержания твердых полимерных частиц, цены, молекулярного веса и т.д. Неожиданно, во многих случаях смеси являются стабильными, то есть остаются в форме водных дисперсий, имеющих низкую объемную вязкость, т. е. ниже, чем 10000 сП, в течение недели или более, даже, когда уровень соли или второго полимера в смеси значительно отличается от уровня, необходимого для получения стабильного одного или более диспергированных полимеров. Также неожиданно объемная вязкость смеси часто ниже, чем объемная вязкость любой из индивидуальных водных дисперсий.

Молекулярный вес водной дисперсии, как это использовано в настоящем изобретении, является просто средневесовым молекулярным весом содержащихся в ней полимеров, полученным путем определения полной дисперсии соответствующего молекулярного веса с помощью, например, светорассеяния. Так как водная дисперсия содержит два или более различных полимеров, каждый из которых может иметь различный молекулярный вес и различное молекулярно-весовое распределение, молекулярно-весовое распределение водной дисперсии может быть мультимодальным. Молекулярный вес водной дисперсии в основном составляет около 1000000 или более, преимущественно больше 2000000, более предпочтительно около 3000000 или выше, наиболее предпочтительно около 5000000 или выше.

В некоторых случаях может быть удобнее характеризовать водную дисперсию через стандартную вязкость вместо молекулярного веса. Как здесь использовано, "стандартную вязкость" определяют следующим образом: водную дисперсию разбавляют водой с образованием водной смеси (в случае водонабухаемого полимера) или водного раствора (в случае водорастворимого полимера) с концентрацией полимера около 0,2%; смешивают вместе 8,0 г этой смеси или раствора с 8,6 г 2М NaCl; измеряют вязкость полученной смеси при 25oС на ротационном цилиндрическом вискозиметре, т.е. на вискозиметре Брукфилда, снабженном UL адаптором при 60 об/мин. Стандартные вязкости водных дисперсий настоящего изобретения в основном составляют около 1,5 сП или выше, преимущественно около 1,8 сП или выше, более предпочтительно около 2,0 сП или выше, более предпочтительно около 2,5 сП в зависимости от конкретного применения.

Водные дисперсии настоящего изобретения можно перемешивать с эмульсиями вода-в-масле или с микроэмульсиями водорастворимых полимеров с образованием композиций, которые, хотя и содержат масло, содержат его соответственно меньше, чем эмульсии вода-в-масле или микроэмульсии, из которых они произведены. Следовательно, эти композиции могут давать меньше побочных загрязнений, обладать пониженной воспламеняемостью и т.д.

В некоторых случаях настоящего изобретения требуется соль. Эффективные количества соли приводят к снижению объемной вязкости водной дисперсии. Соль может представлять собой любую неорганическую соль, преимущественно космотропную соль, т.е. хлоридную, сульфатную, фосфатную или гидрофосфатную соль, более предпочтительно сульфат аммония, хлористый натрий и сульфат натрия, более предпочтительно сульфат натрия и сульфат аммония. Противоионом может быть любой противоположный ион, например, ионы металлов группы IA и IIА, ион аммония и т.д., преимущественно аммоний, натрий, калий и магний. Можно использовать смеси солей, а для достижения желаемой объемной вязкости или любого другого необходимого эффекта выбирают соответствующее количество соли. Так как соль может создавать ослабляющий эффект, в некоторых преимущественных воплощениях изобретения, соль добавляют в таких количествах, чтобы достичь гомогенной композиции при отсутствии второго водорастворимого полимера. В этих случаях водная дисперсия образуется не под действием соли, а за счет взаимодействия первого и второго полимеров. Эффективные или снижающие вязкость количества соли могут быть определены экспериментально и в основном выбираются таким образом, чтобы снизить объемную вязкость без осаждения полимера. В других случаях соль можно добавлять только в таких количествах, которые необходимы для достижения гомогенности композиции в отсутствие первого катионного полимера. В тех случаях, когда соль полезна, но не необходима, уровень соли может быть выше 0%, преимущественно около 3% или выше, более предпочтительно около 5% или выше по отношению к общему весу в зависимости от растворимости соли в водной дисперсии. В случаях, когда наличие соли необходимо, ее количество выбирают таким, чтобы благотворно влиять на свойства продукта, такие как цена, объемная вязкость и т.д. и может колебаться выше 1%, преимущественно около 3% или выше, более предпочтительно около 5% или выше по отношению к общему весу в зависимости от растворимости соли в водной дисперсии. Часто нежелательное действие соли наблюдается при ее содержании выше 30%, поэтому уровень соли в основном составляет около 30% или менее, преимущественно около 25% или менее по отношению к общему весу. На практике уровень соли определяется экспериментально, т.е. сопоставлением положительных свойств продукта, таких как низкая объемная вязкость при повышенном содержании соли, с негативными аспектами наличия соли, таких как цена и разбавляющий эффект.

Неожиданно было найдено, что смеси хаотропных солей с космотропными солями или анионных органических солей с космотропными солями имеют тенденцию снижать объемную вязкость водной дисперсии. Во многих случаях смеси солей более эффективны, чем использование единичной соли. Полезные хаотропные соли включают тиоцианаты, перхлораты, хлораты, нитраты, бромиды, йодиды и их смеси, преимущественно тиоцианат натрия и йодид натрия. Полезные анионные органические соли

включают анионные поверхностно-активные и анионные гидротропные соли, преимущественно арил и замещенные арилсульфонаты, имеющие от 6 до 22 атомов углерода, преимущественно от 6 до 18 атомов углерода, и алкил и замещенные алкилсульфонаты, имеющие от 2 до 22 атомов углерода, предпочтительно от 4 до 18 атомов углерода, и их смеси. Особенно предпочтительными анионными органическими солями являются диалкилсульфосукцинаты, диарилсульфосукцинаты, бензолсульфонаты, бензолдисульфонаты, нафталинсульфонаты, нафталиндисульфаты и их смеси; 1,3-бензолдисульфонаты являются наиболее предпочтительными. Противоионами для хаотропных и анионных органических солей могут быть любые обычные противоположные ионы, т.е. ионы металлов группы IA, ионы аммония и т.д. , преимущественно ионы аммония, натрия и калия. Эффективные или снижающие вязкость количества хаотропных и анионных органических солей могут быть определены экспериментально и в основном выбираются таким образом, чтобы снизить объемную вязкость без осаждения полимера. В некоторых количествах хаотропной соли или анионной органической соли и космотропной соли выбирают такими, чтобы получить гомогенную композицию в отсутствие второго катионного полимера; т. е. концентрация соли такова, что первый катионный полимер не осаждается в отсутствие второго катионного полимера. В основном количества хаотропных или анионных органических солей составляет около 10% или менее, преимущественно около 5% или менее и в основном 0,5% или более, преимущественно 1% или более по отношению к общему весу. При очень низком содержании хаотропной или анионной органической соли эффект снижения вязкости незначителен, в то время как при высоком уровне концентрации соль может вызывать нежелательные осаждение или расслоение. Для достижения определенной объемной вязкости количества космотропных солей, используемых вместе с хаотропной и анионной органической солью, в основном ниже, чем количество единичной используемой космотропной соли, но остается в пределах, указанных выше для случая использования единичных неорганических или космотропных солей.

Водные дисперсии настоящего изобретения имеют объемную вязкость, которая ниже, чем объемная вязкость аналогичных сравнимых дисперсий. Сравнимой водной дисперсией считается такая, которая идентична дисперсии настоящего изобретения по многим функциональным аспектам, но не имеет специфических элементов, присущих дисперсии настоящего изобретения. Объемные вязкости водных дисперсий настоящего изобретения ниже, в основном, чем объемные вязкости сравнимых водных дисперсий, которые содержат преимущественно те же твердые полимерные частицы, имеют ту же величину катионного заряда и средневесовой молекулярный вес, но не обладают важными особенностями дисперсий настоящего изобретения, т. е. не имеют повторяющегося звена формулы (I); не содержат повторяющихся звеньев формулы (I) в количестве, в котором они содержатся в водных дисперсиях настоящего изобретения; не могут быть получены способом, включающим полимеризацию винил-аддитивных мономеров, содержащих по крайней мере один мономер формулы (II); не могут быть получены способом, включающим полимеризацию винил-аддитивных мономеров, содержащих то же количество мономеров формулы (II), которое используется в процессах настоящего изобретения, и т.д. Например, композиция, включающая водную дисперсию, содержит: (а) дисперсную фазу, содержащую полимер, который включает в основном первый катионный водорастворимый или водонабухаемый полимер, имеющий по крайней мере одно повторяющееся звено формулы (I), и (b) по крайней мере один второй водорастворимый полимер, отличный от указанного первого полимера, сравнимая водная дисперсия может быть такой, которая содержит то же количество каждого компонента, за исключением того, что радикалы R2, R3 и R4 в соответствующем повторяющемся звене формулы (I) сравнимой водной дисперсии вместе содержат три атома углерода, вместо 4 или более атомов углерода в соответствующем повторяющемся звене формулы (I) заявляемой водной дисперсии.

Неожиданно было обнаружено, что водные дисперсии, имеющие повторяющиеся звенья формулы (I), в которых R2, R3 и R4 содержат 4 или преимущественно 5 атомов углерода, имеют объемные вязкости, которые существенно ниже, чем объемные вязкости идентичных водных дисперсий, за исключением того, что R2, R3 и R4 содержат только 3 атома углерода. На величину объемной вязкости водных дисперсий обычно оказывают влияние, например, сумма полимерных твердых частиц, содержание соли, тип полимера, соотношение первого катионного полимера ко второму катионному полимеру и т.д., как это здесь указано. Хотя в некоторых случаях могут быть пригодны водные дисперсии, имеющие объемную вязкость около 20000 сП или более или даже около 200 000 сП или более, для легкости в обращении и в использовании предпочтительны водные дисперсии со значительно более низкими объемными вязкостями. Согласно настоящему изобретению на практике могут быть получены водные дисперсии, имеющие объемные вязкости около 20000 сП или менее, преимущественно около 10000 сП или менее, более предпочтительно около 8000 сП или менее, даже более предпочтительно около 5000 сП или менее, наиболее предпочтительно около 2500 сП. Объемную вязкость можно измерить обычным, известным в данной области методом, преимущественно на ротационном цилиндрическом вискозиметре, как это указано в приводимых ниже примерах.

Наиболее предпочтительными водными дисперсиями являются такие, которые обладают как можно большим количеством нижеследующих полезных свойств: относительно высокое содержание твердых частиц катионного полимера, преимущественно 20% или более, предпочтительнее 25% или выше по отношению к общему весу; высокий молекулярный вес, преимущественно 2000000 или больше, более предпочтительно 5 000 000 или выше; низкое влияние окружающей среды (низкое VOC, отсутствие органических растворителей и ароматических групп, например, ароматику- или бензилсодержащих масел или повторяющихся звеньев); минимальные содержания разбавителей (преимущественно 20% или менее соли, в расчете на общий вес, и не содержащего или существенно лишенного гидрофобных повторяющихся звеньев полимера); объемная вязкость около 2000 сП или менее; в повторяющихся звеньях формулы (I) R2, R3 и R4 вместе содержат 5 атомов углерода; и превосходные или эквивалентные эксплуатационные качества. В соответствии с настоящим изобретением могут быть получены продукты, обладающие всеми этими свойствами.

Водные дисперсии водорастворимых полимеров преимущественно получают путем полимеризации соответствующих мономеров с образованием первого катионного водорастворимого полимера в присутствии по крайней мере одного второго водорастворимого полимера и в некоторых случаях неорганической соли. Полимеризация может быть вызвана любыми инициирующими средствами, включая окисление-восстановление, термическое инициирование и инициирование с помощью облучения. Предпочтительными инициаторами являются 2,2'-азобис(2-амидино-пропан)дигидрохлорид (V-50), 2,2'-азобис(изобутиронитрил), бромат натрия/диоксид серы, персульфат калия/сульфат натрия и персульфат аммония/сульфит натрия, так же как и пероксидные окислительно-восстановительные инициаторы, описанные, например, в патенте США 4473689. Количества инициаторов выбирают известным образом так, чтобы получить полимер с желаемым молекулярным весом. Агенты, являющиеся переносчиками цепи, например, изопропанол, молочная кислота, меркаптоэтанол и т.п. и сшивающие и разветвляющие агенты, например, метиленбисакриламид добавляют в таких известных количествах, которые позволяют регулировать дальнейшие свойства первого катионного водорастворимого полимера. В зависимости от условий осуществления, т.е. типов и количественных соотношений агента, являющегося переносчиком цепи и разветвляющего агента, могут быть получены водонабухаемые или разветвленные, водорастворимые полимеры. В основном использование больших количеств разветвляющего или сшивающего агента увеличивает тенденцию к получению водонабухаемого полимера вместо водорастворимого, а увеличение количества агента, являющегося переносчиком цепи, ведет к снижению молекулярного веса. В случае совместного использования агента, являющегося переносчиком цепи, и сшивающего агента более вероятно получение водонабухаемых продуктов при высоком содержании разветвляющего агента и низком содержании агента, являющегося переносчиком цепи, в то время как при высоком содержании агента, являющегося переносчиком цепи, и низком содержании разветвляющего агента, получаются водорастворимые полимеры. Компоненты можно добавлять в любое время, т. е. все мономеры могут присутствовать сразу при начале полимеризации или могут добавляться в течение процесса полимеризации. В случае использования соли ее можно использовать всю сразу или добавлять в процессе полимеризации, или после ее завершения. Параметры процесса полимеризации, т.е. температура и время подбираются известным путем и могут варьироваться в процессе полимеризации. Полимеризацию ведут главным образом в присутствии инертного газа, например, азота. В случае необходимости можно добавлять обычные вспомогательные средства, такие как хелатирующие агенты, пассиваторы, рН и т.п.

Водные дисперсии настоящего изобретения обладают преимуществами, заключающимися в том, что они практически не содержат разбавляющих веществ, таких как поверхностно-активные вещества, масла, углеводородные жидкости, органические растворители и т. д. Хотя в водных дисперсиях могут присутствовать присадки, снижающие вязкость, т.е. глицерин, глицерол, спирт, гликоль и т.п. , для сохранения полезных свойств, присущих настоящему изобретению, их количество должно составлять 2% или менее, предпочтительно 1% или менее, более предпочтительно 0,1% или менее.

Водные дисперсии настоящего изобретения могут быть гомогенными при отсутствии специфического компонента, например, указанного второго водорастворимого полимера. Гомогенные композиции характеризуются тем, что являются прозрачными, просвечивающими и не представляют собой водных дисперсий, так как не содержат диспергированных капелек, как это описано выше. В водных дисперсиях, которые не могут образоваться при отсутствии эффективного или достаточного для образования дисперсии количества специфического компонента, дисперсию-образующим компонентом является, в зависимости от конкретного воплощения, указанный первый катионный водорастворимый полимер или указанный второй катионный водорастворимый полимер.

Вода, используемая в настоящем изобретении, может быть водой из любого источника, например технической водой, речной водой, дистиллированной водой, водопроводной водой и т. д. Процессы полимеризации преимущественно осуществляют в водных растворах, которые не содержат значительных количеств материалов, вредно влияющих на полимеризацию. Преимущественно, водные дисперсии настоящего изобретения имеют тенденцию быстро растворяться при разбавлении водой.

Для увеличения общего содержания полимерных твердых частиц или создания по существу сухих продуктов водная дисперсия настоящего изобретения может быть дегидратирована. Для снижения содержания воды можно использовать любые, известные в данной области методы, например отпаривание, сушку распылением, высаживание из растворителя и т.д. Неожиданно было обнаружено, что частичная или неполная дегидратация может понижать объемную вязкость водной дисперсии, несмотря на тенденцию увеличения полимерных твердых частиц при дегидратации. Дегидратацию можно осуществлять путем нагревания, преимущественно при пониженном давлении, хотя избыточный нагрев может быть вреден для свойств полимера. Путем удаления воды можно получить в значительной степени сухую массу полимера, которую можно толочь для получения порошкообразного или, преимущественно, гранулированного продукта. При сушке распылением водных дисперсий настоящего изобретения могут быть получены по существу сухие полимерные продукты. Сушка распылением маслосодержащих полимерных эмульсий и дисперсий описана в Американской патентной заявке 08/668,288, однако нет сообщений о сушке распылением водных дисперсий, не содержащих масел и поверхностно-активных веществ. В соответствии с настоящим изобретением водные суспензии, содержащие винил-аддитивный полимер, могут быть высушены распылением в большой камере, через которую продувается горячий газ с удалением большинства летучих продуктов и выделением высушенного полимера. Неожиданно было обнаружено, что средства, используемые при распылении водной дисперсии в потоке газа, не являются принципиальными и не лимитируются инжекторами со специальными размерами отверстий; можно использовать любые, известные в данной области устройства. Например, такие, как ротационные атомизаторы, форсунки под давлением, пневматические форсунки, звуковые форсунки и т.д., которые все могут использоваться для сушки распылением водной дисперсии в токе газа. При выборе распыляющего устройства обычно учитывают скорость, вязкость, желаемый размер частиц высушенного продукта, размер капельки водной дисперсии и т.д. Размер и форма камеры, число и тип распыляющих устройств и другие параметры выбираются в соответствии с условиями, широко известными в данной области.

Можно использовать закрытые циклические (кольцевые) распылительные сушилки, хотя открытые циклические распылительные сушильные системы являются более предпочтительными. Подачу газа можно осуществлять проточно, противотоком или смешанно, при этом проточная подача является более предпочтительной. Горячий газ или инертный газ может быть любым газом, который не является реакционным или не образует взрывчатых смесей с подаваемым и/или осушаемым распылением полимером. В качестве приемлемых входящих газов могут быть использованы известные в данной области газы, включая воздух, азот и другие газы, которые не вызывают нежелательного разложения или загрязнения полимера, преимущественно газы, содержащие около 20% или менее кислорода, более предпочтительно около 15% кислорода или менее. Преимущественно следует использовать инертные газы, такие как азот, гелий и т.д., которые содержат около 5% или менее кислорода.

Высушенный полимер может быть собран различными средствами, например, через простое выпускное отверстие, конический классификатор, мешочный фильтр и т.д. или полимер может быть подвергнут дальнейшим стадиям сушки, таким как кипящий слой или агломерация. Используемые для сбора сухого полимерного продукта средства не являются решающими.

Существует четыре основных взаимосвязанных действующих параметра процесса сушки распылением: температура входящего газа, температура выходящего газа, летучесть продукта и время пребывания в сушилке. Температура на выходе должна быть около 150oС или ниже, преимущественно около 120oС или ниже, более предпочтительно ниже 100oС, даже более предпочтительно около 95oС или ниже, наиболее предпочтительно около 90oС или ниже. В основном температура на выходе составляет около 70oС или выше, преимущественно около 75oС или выше. Следовательно, температуры на выходе составляют в основном около 70oС до около 150oС, преимущественно около 70oС до около 120oС, более предпочтительно около 70oС, в меньшей степени, чем 100oС, даже более предпочтительно около 70oС до около 95oС, наиболее предпочтительно около 75oС до около 90oС. В некоторых случаях может быть подходящей температура на выходе ниже приблизительно 70oС, хотя в основном это менее предпочтительно. Например, при расценке эффективности, сушка распылением должна проводиться при длительном времени пребывания, высоких скоростях газового потока и низкой температуре на выходе. В основном сушилка должна работать при наиболее низкой насколько это возможно температуре на выходе, согласующейся с получением удовлетворяющего требованиям продукта.

На температуру на выходе все вместе могут влиять температура на входе, скорость подачи и состав водных дисперсий. Эти параметры могут меняться, обеспечивая желаемую температуру на выходе. Скорость подачи не является решающей и в основном будет зависеть от размера сушилки и скорости газового потока. Температура газа на входе менее существенна, чем температура газа на выходе, и составляет в основном около 140oС или выше, преимущественно около 160oС или выше. Температура газа на входе составляет преимущественно около 200oС или ниже и более предпочтительно около 180oС или ниже. Таким образом температура газа на входе меняется в пределах от около 140 до около 200oС, более предпочтительно от около 160 до около 180oС. Собственно температуры газа на входе направлены на то, чтобы избежать деградации продукта с одной стороны и избежать недостаточного высушивания с другой.

Время пребывания является условной величиной, определяемой делением объема сушилки на объемный газовый поток. Время пребывания в основном составляет по крайней мере около 8 с, преимущественно по крайней мере около 10 с. Время пребывания в основном составляет не более чем около 120 с, преимущественно не более чем около 90 с, предпочтительно не более 60 с и наиболее предпочтительно не более чем около 30 с. Поэтому преимущественный диапазон времени пребывания составляет от около 8 до около 120 с, преимущественно от около 10 до около 90 с, более предпочтительно от около 10 до около 60 с и наиболее предпочтительно от около 10 до около 30 с. В данной области техники известно, что более длительное время пребывания предполагается в том случае, когда используются большие сушилки или когда сушка осуществляется менее эффективным методом. Например, при оценке эффективности следует предполагать более длительное время пребывания при очень низких температурах на входе и низких скоростях газового потока. На практике полезное для настоящего изобретения время пребывания может варьироваться в зависимости от указанных выше величин, размера и типа используемой распыляющей сушилки, ее эффективности и других параметров. Так указанное здесь время пребывания может модифицироваться для приспособления к обычно используемым известным в данной области условиям сушки.

В описываемых здесь процессах сушки распылением размер полимерных частиц настоящего изобретения составляет в основном около 10 мкм или больше в диаметре, преимущественно около 40 мкм или больше, более предпочтительно около 100 мкм или наиболее предпочтительно около 200 мкм или более. Желательно, чтобы полимерные частицы были не пылевидными. Проблемы пылевидности и текучести (реологии) обычно усиливаются в том случае, когда полимерные частицы являются небольшими, поэтому более предпочтительно, чтобы полимерные частицы были крупнее. Однако, очень большие частицы могут достаточно медленно растворяться. Поэтому желательно, чтобы полимерные частицы составляли около 1200 мкм или менее в диаметре, предпочтительно около 800 мкм или менее в диаметре, более предпочтительно около 600 мкм или менее, более предпочтительно около 400 мкм или менее. В основном, по крайней мере, около 90% полимерных частиц имеют размер от около 10 мкм до около 1200 мкм, преимущественно по крайней мере около 95%, более предпочтительно по крайней мере около 98%. Размер полимерных частиц может варьироваться до некоторой степени изменением операционных параметров, например, конфигурации распылителя, вязкости водной дисперсии, скорости подачи и др. Частицы могут быть по существу сферическими или несферическими; "диаметр" несферической частицы измеряется вдоль основной оси.

Хотя в некоторых случаях полимерные частицы являются полыми пористыми структурами, имеющими по крайней мере один разрыв в их стенках, было найдено, что эти характерные признаки не всегда необходимы для получения частиц, имеющих желаемые свойства, например, быстрое время растворения. Во многих случаях параметры сушки распылением, такие как тип форсунки, ее размер, температура на выходе и т.д., необходимые для получения частиц, которые представляют собой полые пористые структуры, имеющие по крайней мере один разрыв (отверстие) в своих стенках, являются неподходящими или неэкономичными и целесообразнее производить частицы, которые не обладают некоторыми или всеми этими свойствами.

Частицы, полученные путем сушки распылением в настоящем изобретении, могут быть отсортированы путем удаления частиц большего или меньшего размера, чем требуемый. Частицы большего размера могут быть измельчены путем размалывания, в то время как частицы меньшего размера могут быть агломерированы. Размеры могут быть определены известными в данной области методами, например, путем просеивания, сортировки, оптическим способом (рассеяние света), микроскопией, микроскопического автоматического фотоанализа (анализа изображений) и т.д. Неожиданно было обнаружено, что объемная плотность высушенных распылением полимерных частиц настоящего изобретения значительно выше, чем объемная плотность сухих полимеров, полученных путем осаждения, например, эмульсий вода-в-масле того же полимера. Полимерные частицы, имеющие большую плотность, являются более предпочтительными, т.к. они занимают меньший объем и, как следствие, например, низкую стоимость упаковки и хранения. Поскольку плотности осажденных полимеров обычно меньше, чем около 0,35 г/см3, объемные плотности высушенных распылением полимерных частиц настоящего изобретения составляет в основном около 0,35 г/см3 или выше, преимущественно около 0,4 г/см3 или выше, более предпочтительно около 0,45 г/см3 или выше и наиболее предпочтительно около 0,50 г/см3 или выше. Объемные плотности высушенных распылением полимерных частиц настоящего изобретения составляет в основном около 1,1 г/см3 или менее, преимущественно около 1,0 г/см3 или менее, более предпочтительно около 0,95 г/см3 или менее и наиболее предпочтительно около 0,90 г/см3 или менее. Поэтому объемные плотности высушенных распылением полимерных частиц настоящего изобретения в основном находятся в пределах от около 0,35 до около 1,1 г/см3, предпочтительно около 0,4 до около 1,0 г/см3, более предпочтительно около 0,45 до около 0,95 г/см3, наиболее предпочтительно около 0,50 до около 0,90 г/см3.

В указанных здесь условиях сушки полученные описанным здесь способом полимерные частицы являются существенно сухими. Как здесь использовано для описания полученного полимера, термин "существенно сухой" означает, что полимер содержит около 12% или менее летучих, преимущественно около 10% или менее по отношению к весу высушенного распылением полимера. В основном полимер содержит около 2% или более летучих, преимущественно около 5% или более по отношению к общему весу и наиболее предпочтительно содержит от около 8% до около 10% летучих. Содержание летучих измеряют путем определения потери веса при сушке полимерного продукта при приблизительно 105oС в течение приблизительно 30 мин.

Также было найдено, что агломерация полимерных частиц настоящего изобретения может улучшить текучие свойства и время растворения полимеров. Агломерация является известным процессом увеличения размера частицы и в данной области известны различные способы агломерации частиц, например, "Successfully Use Agglomeration for Size Enlargement", by Wolfgang Pietsch, Chemical Engineering Progress, April 1996, pp.29-45; "Speeding up Continuous Mixing Agglomeration with Fast Agitation and Short Residence Times", by Peter Koening, Powder and Bulk Engineering, February 1996, pp.67-84. Для агломерации полимерных частиц настоящего изобретения можно использовать известные методы, такие как естественная агломерация, механическая агломерация, агломерация в барабане или агломерация наращиванием, агломерация под давлением, агломерация в отсутствие и в присутствии связующего и т.д. Агломерация может необязательно следовать за сушкой, например, за сушкой в кипящем слое, с удалением связующего, например, воды. Агломерация под давлением является предпочтительной, но наиболее предпочтительной является механическая агломерация с использованием воды как связующего с последующей сушкой в кипящем слое.

Агломераты, образованные агломерацией полимерных частиц настоящего изобретения, имеют улучшенную текучесть и повышенную скорость растворения по сравнению с неагломерированными полимерными частицами. Преимущественно агломераты не являются пылеобразными. Обычно около 90% агломератов настоящего изобретения имеют размер около 120 мкм или более, предпочтительно около 160 мкм или более, более предпочтительно около 200 мкм или более, наиболее предпочтительно около 300 мкм или более. В основном около 90% агломератов имеют размер около 1500 мкм или менее, предпочтительно около 1200 мкм или менее, более предпочтительно около 1100 мкм или менее, наиболее предпочтительно около 1000 мкм или менее. Таким образом, около 90%, преимущественно 95% агломератов имеют размер частиц в диапазоне от около 120 до около 1500 мкм, преимущественно от около 160 мкм до около 1200 мкм, более предпочтительно от около 200 мкм до около 1100 мкм, более предпочтительно от около 300 мкм до около 1000 мкм.

Обычно, по крайней мере около 5% агломератов, преимущественно по крайней мере около 10%, более предпочтительно по крайней мере около 15% имеют размер более приблизительно 900 мкм. Агломераты, полученные агломерацией высушенных распылением частиц настоящего изобретения, могут быть отсортированы путем удаления частиц большего или меньшего размера. Преимущественно агломераты величиной более 1200 мкм и менее 175 мкм удаляют, например, просеиванием через сито. Агломераты большего размера могут быть измельчены путем размалывания, в то время как частицы меньшего размера обычно возвращают в агломератор.

Объемные плотности агломератов настоящего изобретения ниже, чем объемные плотности высушенных распылением частиц, из которых они образованы. Объемные плотности агломератов настоящего изобретения составляют в основном около 0,35 г/см3 или выше, преимущественно около 0,4 г/см3 или выше, более предпочтительно около 0,45 г/см3 или выше и наиболее предпочтительно около 0,50 г/см3 или выше. Объемные плотности агломератов настоящего изобретения составляют в основном около 1,0 г/см3 или менее, предпочтительно около 0,95 г/см3 или менее, более предпочтительно около 0,90 г/см3 или менее и наиболее предпочтительно около 0,85 г/см3. Поэтому объемные плотности агломератов настоящего изобретения в основном находятся в пределах от около 0,35 до около 1,0 г/см3, предпочтительно около 0,4 до около 0,95 г/см3, более предпочтительно около 0,45 до около 0,90 г/см3, наиболее предпочтительно около 0,50 до около 0,85 г/см3.

Для того чтобы получить агломераты требуемого размера, необходимо, чтобы полимерные частицы сами по себе были такого размера, чтобы быть способными к агломерации. Очевидно, что агломерация ведет к увеличению количества частиц среднего размера, поэтому часто легче осуществить значительное увеличение размера частицы, чем незначительное увеличение размера частицы. Поэтому для получения агломератов требуемого размера или требуемого размерного диапазона желательно подвергать агломерации частицы существенно меньшего размера, чем требуемый размер агломерата, нежели те частицы, которые только слегка меньшего размера, чем требуемый размер агломерата. Способными к агломерации частицами являются в основном те, которые могут быть агломерированы обычным образом с получением агломератов желаемого размера. Возможно, но нежелательно, агломерировать частицы большего размера с получением агломератов, имеющих больший, чем требуется размер, и затем удалять агломераты, имеющие размер выше требуемого, как это указано выше.

Существенно сухие полимерные частицы и агломераты настоящего изобретения в основном включают полимер, который содержался в высушенной распылением водной дисперсии, как это указано выше.

Сушка распылением водных дисперсий настоящего изобретения выгодна тем, что обычно в 90% или более, преимущественно в 95% или более, по существу, все из полученных в результате сушки распылением полимерных частиц, каждая отдельная частица содержит два или более водорастворимых или водонабухаемых винил-аддитивных полимеров и при этом эффект наслоения (стратификации) может быть минимизирован. Наслоение может происходить, когда смешивают вместе два различных сухих полимера, имеющих разный размер частиц или разное распределение размеров частиц, так как частицы большего размера имеют тенденцию оседать на дне контейнера. Эффект наслоения заключается в том, что при хранении смешанного продукта в контейнере наверху скапливается полимер, имеющий меньший размер частиц. По этой причине следует избегать изменений тех характеристик продукта, которые влияют на глубину его сохранности, и желательно, чтобы каждый полимер в смеси имел одинаковый размер частиц, см., например, ЕР 479616 А1 и US 35213693. Сухая смесь двух различных полимеров проявляет большую тенденцию к наслоению, чем сухая смесь, полученная сушкой распылением водных дисперсий настоящего изобретения, так как большинство каждых индивидуальных высушенных распылением полимерных частиц настоящего изобретения содержит два или более водорастворимых или водонабухаемых винил-аддитивных полимера. Неожиданно было обнаружено, что высушенные распылением водные дисперсии настоящего изобретения растворяются быстрее, чем полимеры, полученные сушкой распылением стандартных эмульсий вода-в-масле подобных полимеров.

Суспензия диспергированных твердых частиц может быть обезвожена способом, который включает (а) перемешивание эффективного количества водной дисперсии полимеров или их водной смеси с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц. По существу сухие полимеры, полученные из водных дисперсий настоящего изобретения как указано выше, могут также использоваться для обезвоживания суспендированных твердых частиц. Например, суспензия диспергированных твердых частиц может быть обезвожена способом, который включает (а) перемешивание эффективного количества по существу сухого водорастворимого или водонабухаемого полимера или их водной смеси с суспензией диспергированных твердых частиц и (b) обезвоживание указанной суспензии диспергированных твердых частиц. Преимущественно водную смесь сухого полимера или водную дисперсию готовят смешением сухого полимера или водной дисперсии с водой, более предпочтительно растворением сухого полимера или водной дисперсии в воде с образованием разбавленного раствора полимера. Эффективные количества сухого полимера или водной дисперсии определяют известными в данной области методами, преимущественно обычным лабораторным методом.

Примеры суспензий диспергированных твердых частиц, которые могут быть обезвожены средствами настоящего изобретения, включают суспензии, полученные при обезвоживании городских и индустриальных отходов, осветлении и отстое первичных и вторичных промышленных и городских отходов, очистке питьевой воды и т. д. Так как полимеры, описываемые в настоящем изобретении, обладают рядом полезных свойств, а именно по существу не содержат масел, минимальное количество неактивных разбавителей, полное или частичное отсутствие поверхностно-активных веществ, то они особенно пригодны в тех случаях, когда часть или все обезвоженные частицы или очищенная вода возвращаются в окружающую среду, таких как приготовление компостов из грязи, внесение обезвоженной грязи в почву, гранулирование для получения удобрений, получение или рициклизация осветленной воды, получение бумаги и т.д. Другие полезные применения, которые вытекают из настоящего изобретения, включают улучшение почвы, лесонасаждение, контроль эрозии, проращивание и защита семян и т.д., где водная дисперсия сухого полимера, преимущественно его водная смесь, употребляется в почву.

Другие примеры суспензий диспергированных твердых частиц, которые могут быть обезвожены средствами настоящего изобретения, находятся в сфере бумажного производства, например, водные дисперсии сухого полимера могут использоваться в качестве удерживающих вспомогательных средств, дренажных вспомогательных средств, формующих вспомогательных средств, промывающего/загущающего/дренажного вспомогательного средства (DNT deink application), агентов, контролирующих заряд, загустителей или для осветления, удаления чернил, очистки воды от чернил и штемпельной краски, отстоя, обесцвечивания или при обезвоживании грязи. Полимеры настоящего изобретения могут также быть использованы в нефтяной отрасли при рафинировании нефти, очистке и обезвоживании отходов и удалении масел.

Водные дисперсии и сухие полимеры настоящего изобретения могут быть использованы в качестве обезвоживающих и очищающих средств в пищевой промышленности, включая обезвоживание отходов, преимущественно обезвоживание отходов от переработки птицы, говядины, свинины и картофеля, так же как и при осветлении и очистке сахара и сахарной свеклы.

Водные дисперсии и сухие полимеры настоящего изобретения могут использоваться в горной и минералогической промышленности, включая обезвоживание и загущение угольных отходов, отходов седиментации и в Байеровских процессах, таких как отстой и промывка красного ила, Байеровский процесс фильтрации, гидратная флоккуляция и осаждение.

Водные дисперсии и сухие полимеры настоящего изобретения могут использоваться в биотехнологии, включая обезвоживание и очистку отходов, в первую очередь обезвоживание и очистку ферментационных бульонов.

Водные дисперсии настоящего изобретения могут использоваться в указанных выше случаях как одни, так и вместе или последовательно с другими известными методами.

Все указанные выше патенты, патентные заявки и публикации не объединены в одну ссылку. Если не указано иное, все приводимые здесь проценты являются весовыми.

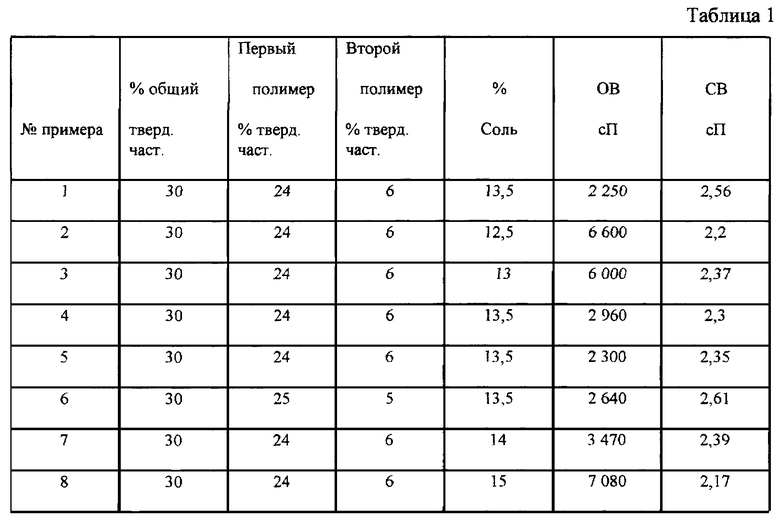

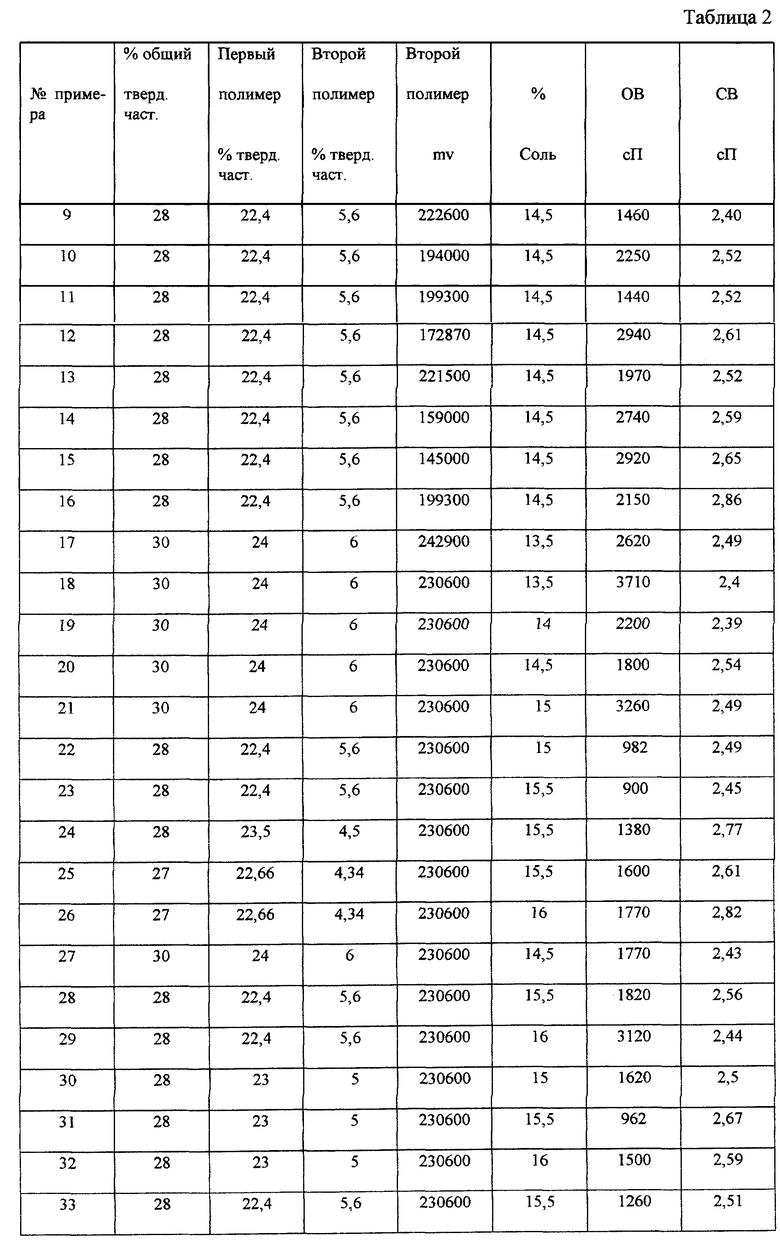

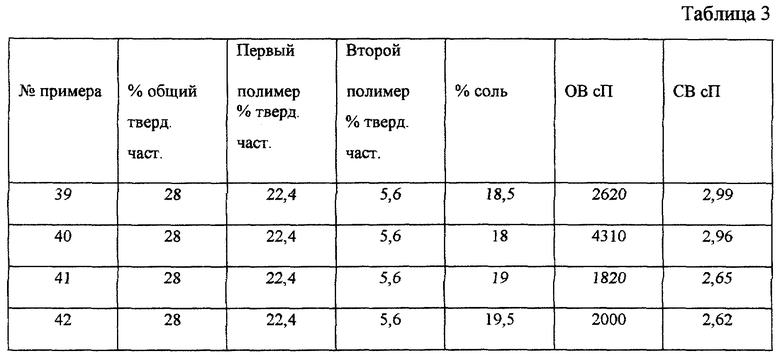

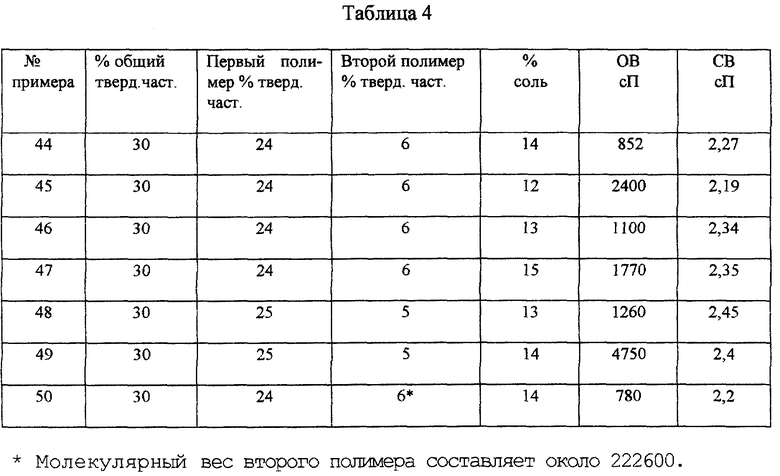

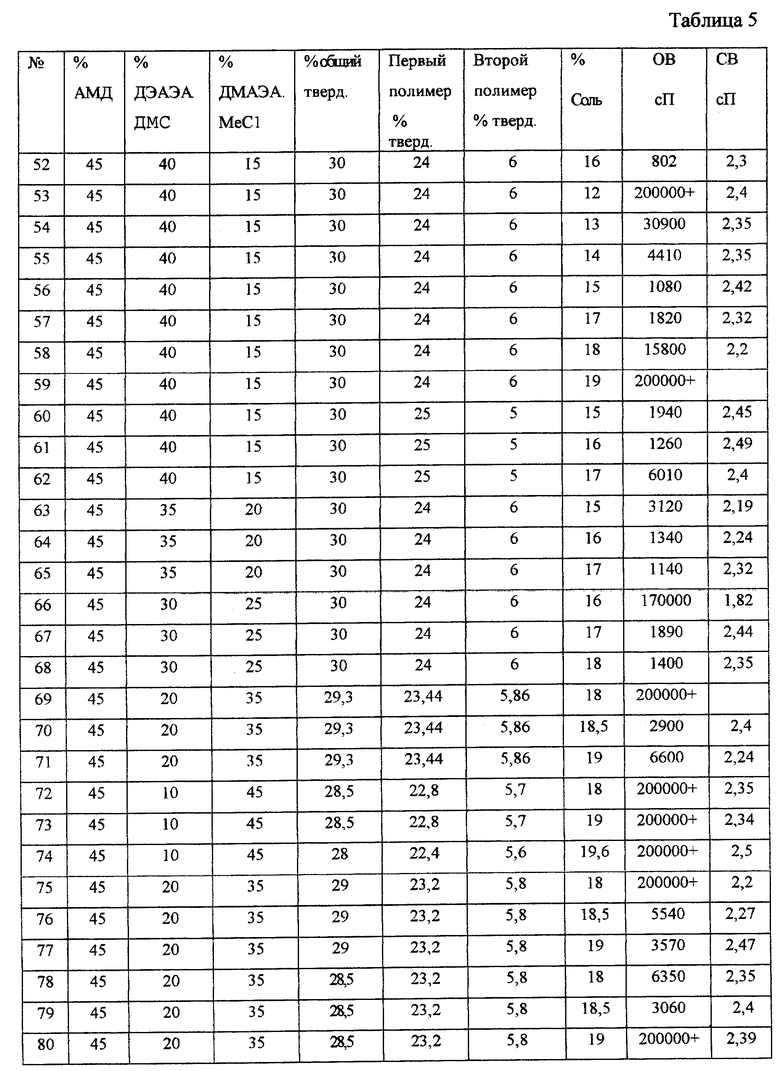

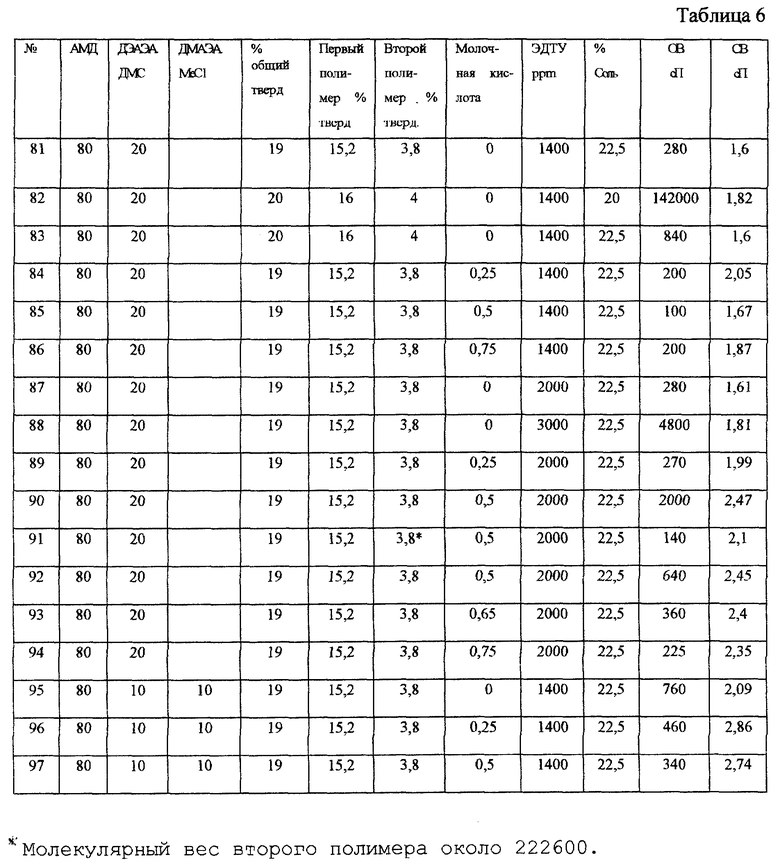

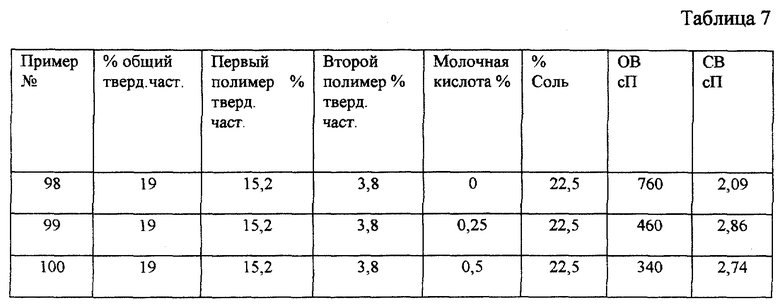

В примерах величину стандартной вязкости (СВ) определяли путем смешения 8,0 г 0,2 вес.% раствора полимера в воде с 8,6 г 2М NaCl и измерения вязкости полученного раствора при 25oС с помощью вискозиметра Брукфилда, снабженного UL адаптором при 60 об/мин. Молекулярные веса определяли с помощью высоко производительной хроматографии, используя светосканирующий детектор.

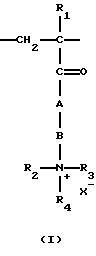

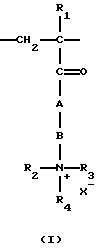

Объемную плотность полимерных частиц и агломератов определяли добавлением частиц или агломератов в предварительно взвешенный измерительный контейнер и "приспускают" или слегка перемешивают контейнер, чтобы вызвать оседание частиц или агломератов. Путем измерения контейнера и измерения взвешенного контейнера был определен объем полимера и рассчитана объемная плотность в граммах на сантиметр кубический (г/см3).