Изобретение относится к области нефтяной и газовой промышленности и может быть использовано для интенсификации притоков нефти и газа из продуктивных пластов и увеличения их добычи.

Известен способ разрыва пласта пороховыми газами, включающий создание трещин давлением газов, образующихся при сгорании в скважине порохового заряда, размещенного против продуктивного пласта [патент США 3422760, кл. 102-21.6, 1969].

Недостатком этого способа является кратковременное повышение флюидопроводимости прискважинной зоны пласта после гидроразрыва.

Наиболее близким к предлагаемому является способ гидроразрыва пласта пороховыми газами, включающий размещение порохового заряда в перфорированном интервале продуктивного пласта, заполненном жидкостью и его сжигание [а.с. СССР 912918, МКИ 3 Е 21 В 43/26, опубл. 15.03.82, бюл. 10].

Недостатком данного способа также является незначительное во времени повышение флюидопроводимости прискважинной зоны пласта (ПЗП) после гидроразрыва.

Задачей изобретения является увеличение проницаемости ПЗП, повышение продуктивности нефтегазонасыщенных пластов и устойчивости работы скважин.

Достигаемый технический результат состоит в повышении флюидопроводимости прискважинной зоны пласта после гидроразрыва как по величине, так и во времени.

Поставленная задача и технический результат достигаются тем, что в известном способе гидроразрыва пласта, включающем перфорацию пласта, заполнение интервала перфорации жидкостью разрыва с расклинивающим агентом, спуск в скважину и установку над верхними отверстиями интервала перфорации порохового генератора давления ПГД и воздействие им на прискважинную зону пласта, в отличие от прототипа, в качестве раскливающего агента используется калиброванный проппант фракции 0,3-0,5 мм, а в качестве жидкости разрыва используют состав, содержащий отработанные моторные масла, систетическую жирную кислоту СЖК, раствор щелочи NaOH и глинопорошок при следующем соотношении (вес.%):

Отработанные моторные масла - 85,6

Синтетическая жирная кислота СЖК - 3,0

Раствор щелочи NaOH - 1,4

Глинопорошок - 10,0

Способ осуществляется следующим образом.

После вскрытия продуктивного пласта перфорацией в скважину спускают насосно-компрессорные трубы с установкой башмака последних на 5-10 м ниже интервала перфорации.

С помощью цементирочного или другого агрегата на поверхности приготавливают жидкость разрыва на основе отработанных моторных масел со взвешенным в ней проппантом с диаметром гранул 0,3-0,5 мм с указанным выше соотношением компонентов.

Для этого бункер агрегата заполняется отработанным моторным маслом в определенном объеме. В отработанное моторное масло вводится расчетное количество СЖК и смесь перемешивается. Затем в полученную смесь вводится структурообразователь - раствор NaOH 48%-ной концентрации и полученный раствор перемешивается. Для повышения плотности и структурной вязкости технологического раствора в него вводится глинопорошок и раствор перемешивается. В полученную таким образом жидкость разрыва вводится, с целью закрепления трещин, расчетное количество проппанта.

Общий объем приготовленной жидкости разрыва определяется из расчета 0,2 м3 на 1 м эффективной толщины вскрытого перфорацией пласта.

Сущность процесса разрыва пласта давлением пороховых газов заключается в создании на локальном участке ПЗП высокого давления. Возникающие в породе-коллекторе аномальные напряжения, не успевая перераспределиться, приводят к необратимой ее деформации и появлению остаточных трещин, разуплотнений, которые после снижения давления не смыкаются.

Прямой промывкой приготовленная жидкость разрыва закачивается в интервал перфорации. Насосно-компрессорные трубы поднимаются и в скважину на кабеле спускают ПГД-БК с мощностью порохового заряда 80-100 кг. Производят взрыв ПГД-БК, установив его в верхней части жидкости разрыва, непосредственно над верхними отверстиями интервала перфорации.

В результате воздействия высокого давления пороховых газов (газохимического импульса высокого давления) в пласте образуется система трещин, в которые внедряется жидкость разрыва с проппантом.

Непродолжительность действия импульса позволяет проводить обработки без пакера и в то же время импульс давления обеспечивает пульсацию столба жидкости в стволе, что создает колебания скважинной жидкости в пласте с затухающими амплитудами и ПЗП испытывает знакопеременные нагрузки и очищается от продуктов загрязнения.

При освоении и эксплуатации скважины трещины не имеют возможности смыкаться, и поэтому проницаемость прискважинной зоны остается повышенной, за счет чего и достигается значительное увеличение продуктивности нефтегазонасыщенного пласта.

Размеры зерен проппанта определены согласно методики [Абдуллин Ф.С., Лапшин В. И. Расчет параметров трещин ГРП с внутрипластовой термохимической обработкой скважин с применением гранулированного магния // Изв. высших уч. заведений. Сер. нефть и газ.- 1980.- 5.- С.43-46]. При расчете принимается во внимание, что проникновение и перенос проппанта осуществляется только по тем трещинам, высота раскрытия которых будет не менее двух диаметров его гранул.

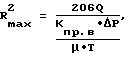

Радиус распространения трещин достигнет своего максимального значения, когда расход жидкости, отфильтровывающийся через стенки трещины, станет равным количеству жидкости, закачиваемой в данный момент в скважину, и запишется так:

где R - радиус распространения трещины, м;

Q - расход жидкости, отфильтровывающейся через стенки трещины, м3/мин;

Кпр.в - коэффициент проницаемости пласта в вертикальном направлении, мд;

μ - вязкость жидкости разрыва, сПз;

ΔP - перепад давления между трещиной и пластом, кгс/см2;

Т - время, затраченное на закачку жидкости разрыва в пласт, мин.

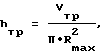

Высота раскрытия трещин определяется по формуле:

где Vтр - объем раскрытой трещины, м3.

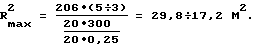

Для расчета принимаем следующие параметры исходя из технических данных ПГД и реальных скважинных условий:

Кпр.в=20 мд; ΔP =300 кгс/см2; Т=0,25 мин.

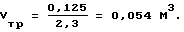

Q=5-3 м3/мин; Vтр=0,054 м3; Нскв.=2500 м.

Объем трещин (объем закачиваемого проппанта) рассчитывается по формуле:

где Gп - масса проппанта, закачиваемого в пласт, т;

ρn - плотность проппанта, т/м3.

Объем проппанта рассчитывается исходя из необходимого объема проппантоносителя: на 1 м3 проппантоносителя берется 100 кг проппанта. Длина эксплуатационной колонны, заполненной жидкостью - проппантоносителем, составляет 100 м. Всего потребуется 125 кг проппанта (1 м 5" эксплуатационной колонны занимает объем 0,0125 м3).

Тогда

Максимальный радиус распространения трещины определяется:

Rmax=(5,5÷4,1) м.

Расчетная высота раскрытия трещин равна:

В связи с тем, что проникновение и перенос проппанта осуществляется только по тем трещинам, высота раскрытия которых не менее 2-х диаметров его гранул песка [Абдуллин Ф. С. , Лапшин В.И. Расчет параметров трещин ГРП с внутрипластовой термохимической обработкой скважин с применением гранулированного магния // Изв. высших уч. заведений. Сер. нефть и газ. - 1980. - 5. - С.43-46], расчетный диаметр гранул проппанта составит 0,3÷0,5 мм.

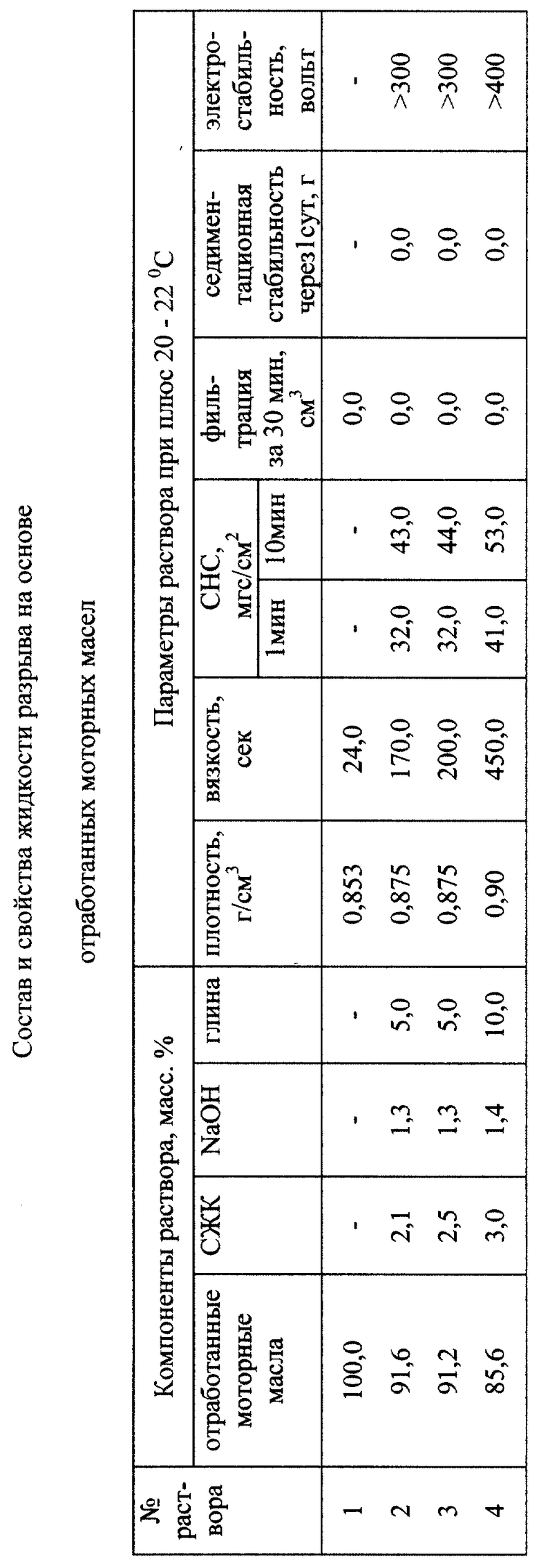

Пример. Жидкость для гидроразрыва пласта готовят следующим образом. К отработанному моторному маслу ("отработке") в объеме 400 мл [(337 г), (91,6 вес. %)] , (раствор 2, табл.) при температуре плюс 20-22oС добавляют 7,0 г (2,1 вес. %) СЖК предварительно растворенной в небольшом (5-10 мл) объеме дизельного топлива и перемешивают на миксере типа "Воронеж" в течение 10 минут для равномерного ее растворения (распределения) в "отработке". Затем в полученную смесь "отработки" и СЖК вводится 3,0 мл водного раствора NaOH 48% концентрации (4,3 г - 1,3 вес.%) и смесь перемешивается еще 10 минут. СЖК в реакции с NaOH образует мыло, которое является в растворе основным структурообразователем, содержащее и формирующее свойства статического напряжения сдвига. Каустическая сода берется в количестве, необходимом для омыления взятой СЖК. Затем в раствор вводится глинопорошок для увеличения плотности технологического раствора, повышения структурной вязкости и прочности системы. Это происходит вследствие увеличения числа контактов между частицами и вероятности фиксации частиц в положении ближайшего потенциального минимума с соответствующим ростом прочности контактов между частицами коллоидных размеров. Обладая определенной дисперсностью, глинопорошок позволяет регулировать плотность, вязкость, влиять на устойчивость, фильтрационные и реологические свойства системы. Полученная смесь перемешивается 10 минут и раствор оставляют на сутки для "созревания" и замеряют основные технологические параметры.

Полученная жидкость разрыва имеет следующие технологические параметры:

плотность - 0,9 г/см3;

вязкость (условная по СПВ-5) - 450 с;

статическое напряжение сдвига - 41/53 мгс/см2;

фильтрация на ВМ-6 (через 30 мин) - 0,0 см3;

стабильность (суточный отстой) - 0,0 г.

Состав и основные свойства жидкостей разрыва на основе отработанных моторных масел приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И ГЛУШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1999 |

|

RU2167275C2 |

| СПОСОБ АВАРИЙНОГО ГЛУШЕНИЯ ФОНТАНИРУЮЩЕЙ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ НАЛИЧИЯ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2015 |

|

RU2591866C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 2001 |

|

RU2186206C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ И ВВОДА В ЭКСПЛУАТАЦИЮ ПРОСТАИВАЮЩИХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2002 |

|

RU2231630C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИЗОЛЯЦИЕЙ ВОДОПРИТОКА В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2013 |

|

RU2566345C1 |

| СПОСОБ КИСЛОТНОГО ПРОДОЛЬНО-ЩЕЛЕВОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА НИЗКОПРОНИЦАЕМОГО ТЕРРИГЕННОГО КОЛЛЕКТОРА | 2014 |

|

RU2543004C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА ГАЗОКОНДЕНСАТНОЙ СКВАЖИНЫ | 2006 |

|

RU2324050C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОБВОДНЕННОЙ СКВАЖИНЫ | 2014 |

|

RU2558837C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТРЕЩИНОВАТО-ПОРОВОГО ТЕРРИГЕННОГО ПЛАСТА С БЛИЗКОРАСПОЛОЖЕННЫМ ГАЗОВОДЯНЫМ КОНТАКТОМ | 2013 |

|

RU2531983C1 |

| Способ гидравлического разрыва пласта | 2022 |

|

RU2801728C1 |

Изобретение относится к области нефтяной и газовой промышленности, а именно к интенсификации притоков углеводородов и увеличению их добычи. Технический результат - повышение флюидопроводимости прискважинной зоны пласта после гидроразрыва по величине и во времени. Способ включает перфорацию продуктивного пласта, заполнение интервала перфорации жидкостью разрыва с расклинивающим агентом, спуск в скважину и установку над верхними отверстиями интервала перфорации порохового генератора давления ПГД и воздействие им на прискважинную зону пласта ПЗП. В качестве расклинивающего агента используют калиброванный проппант фракции 0,3-0,5 мм. В качестве жидкости разрыва используют состав, содержащий отработанные моторные масла, синтетическую жирную кислоту СЖК, раствор щелочи NaOH и глинопорошок при следующем соотношении, вес.%: отработанные моторные масла - 85,6; синтетическая жирная кислота СЖК - 3,0; раствор щелочи NaOH - 1,4; глинопорошок - 10,0. 1 табл.

Способ гидроразрыва пласта, включающий перфорацию продуктивного пласта, заполнение интервала перфорации жидкостью разрыва с расклинивающим агентом, спуск в скважину и установку над верхними отверстиями интервала перфорации порохового генератора давления ПГД и воздействие им на прискважинную зону пласта ПЗП, отличающийся тем, что в качестве расклинивающего агента используют калиброванный проппант фракции 0,3-0,5 мм, а в качестве жидкости разрыва используют состав, содержащий отработанные моторные масла, синтетическую жирную кислоту СЖК, раствор щелочи NaOH и глинопорошок при следующем отношении, вес. %:

Отработанные моторные масла - 85,6

Синтетическая жирная кислота СЖК - 3,0

Раствор щелочи NaOH - 1,4

Глинопорошок - 10,0

| Способ разрыва пласта пороховыми газами | 1980 |

|

SU912918A1 |

| СОСТАВ ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 1991 |

|

RU2018642C1 |

| ЖИДКОСТЬ-ПЕСКОНОСИТЕЛЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1993 |

|

RU2061853C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1995 |

|

RU2096603C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1998 |

|

RU2117147C1 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2003 |

|

RU2251640C1 |

Авторы

Даты

2002-06-20—Публикация

2000-07-12—Подача