Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для разрыва и термогазохимической обработки нефтегазоносных пластов.

Хорошо известно, что в процессе эксплуатации добывающих скважин в призабойной зоне пласта (далее - ПЗП) происходит накопление отложений парафинов, асфальтенов и песчано-глинистых частиц. В результате проницаемость ПЗП падает и, следовательно, снижается продуктивность скважин. Эффективными методами восстановления дебита в этих условиях является тепловая (термогазохимическая) обработка ПЗП и создание расходящихся от скважины трещин, обеспечивающих ее гидродинамическую связь с удаленной зоной пласта.

Для создания расходящихся от скважины трещин в настоящее время широко применяется технология локального гидравлического разрыва пласта (далее - ЛГРП) [1]. Метод гидравлического разрыва основан на использовании мощных насосных агрегатов и заключается в разрыве пластовой породы путем закачивания в скважину определенных технологических жидкостей. Под действием давления жидкости происходит образование радиальных трещин, в результате чего снижается гидравлическое сопротивление ПЗП и увеличивается фильтрационная поверхность скважины. Как правило, в образующиеся трещины транспортируется зернистый материал, так называемый проппант, закрепляющий трещины в раскрытом состоянии после снятия избыточного давления. При проведении ЛГРП обычно создают трещины длиной от 10 до 30 м с закачкой 10... 20 м3 жидкости и 1...2 тонн проппанта. Для улучшения фильтрационных характеристик ПЗП операцию ЛГРП иногда совмещают с кислотной и/или тепловой обработкой пласта, закачивая в образующиеся трещины раствор кислоты и/или подогревая жидкость разрыва.

Основным недостатком технологии ЛГРП является высокая стоимость операций, обусловленная необходимостью применения дорогостоящего насосно-компрессорного оборудования, трудоемкостью его монтажа и демонтажа. Для развития трещин гидроразрыва давление в скважине в интервале продуктивного пласта как минимум должно превышать сумму пластового и горизонтального горного давления [2] . Соответственно, избыточное давление гидроразрыва составляет по порядку величины 102 МПа и тем больше, чем больше глубина расположения пласта. Этим обстоятельством определяется уровень технических требований к оборудованию гидроразрыва и, в конечном счете, его стоимость и высокий уровень эксплуатационных затрат. Следует отметить, что объем жидкости, закачиваемой в скважину при проведении ЛГРП, как правило, значительно превышает объем образующихся трещин. Потери связаны с фильтрационной утечкой и снижаются с увеличением скорости нагнетания жидкости в скважину. Однако при типичных для ЛГРП скоростях нагнетания жидкости в несколько десятков литров в минуту эти потери весьма велики. Поэтому работа образования радиальных трещин составляет относительно небольшую долю в энергетическом балансе ЛГРП, и значительная часть энергии расходуется непроизводительно. Кроме того, из-за низких скоростей нагнетания жидкости при гидроразрыве обычно формируется единственная трещина, поверхность которой ориентирована по нормали к минимальному главному напряжению в пласте. Зарождение и рост этой трещины влечет за собой резкое снижение давления в скважине, что препятствует образованию других. Между тем, для эффективного восстановления проницаемости ПЗП желательно формировать несколько радиально расходящихся от ствола трещин.

В последние два десятилетия значительные усилия были направлены на создание иных, более экономичных способов восстановления проницаемости ПЗП. Известны многочисленные способы, основанные на подрыве или быстром сжигании в скважине различных взрывчатых и горючих композиций, что сопровождается образованием газофазных продуктов горения, повышением давления и температуры в скважине [3].

Термобарическое воздействие на пластовую породу, флюиды и твердые отложения (далее - обработка ПЗП) приводит к возникновению в призабойной зоне пласта трещин и к частичной очистке ее от отложений парафина, асфальтенов и песчано-глинистых частиц. Примером может служить подрыв в скважине пороховых зарядов (в частности, пороховых генераторов давления типа ПГД БК или АДС), размещение в интервале продуктивного пласта зарядов жидких взрывчатых веществ с последующим инициированием их детонации или сжигание в интервале продуктивного пласта жидких горюче-окислительных составов.

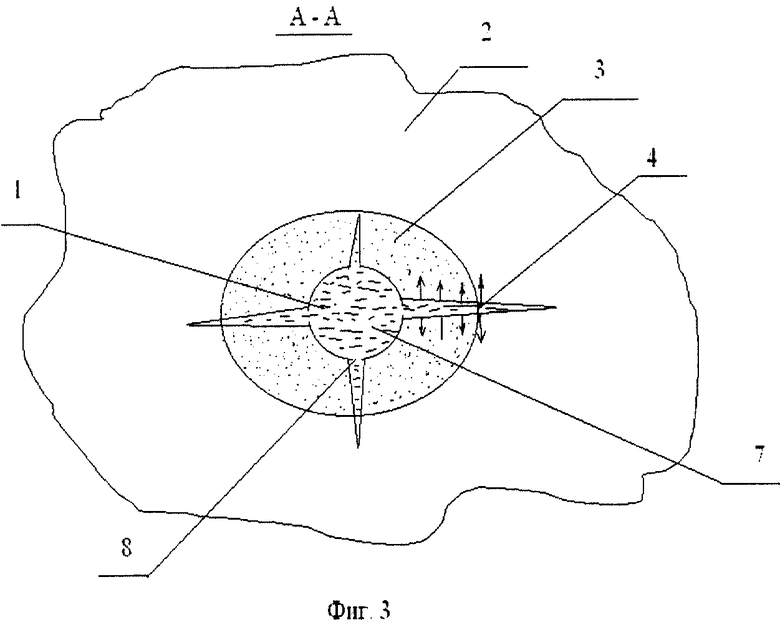

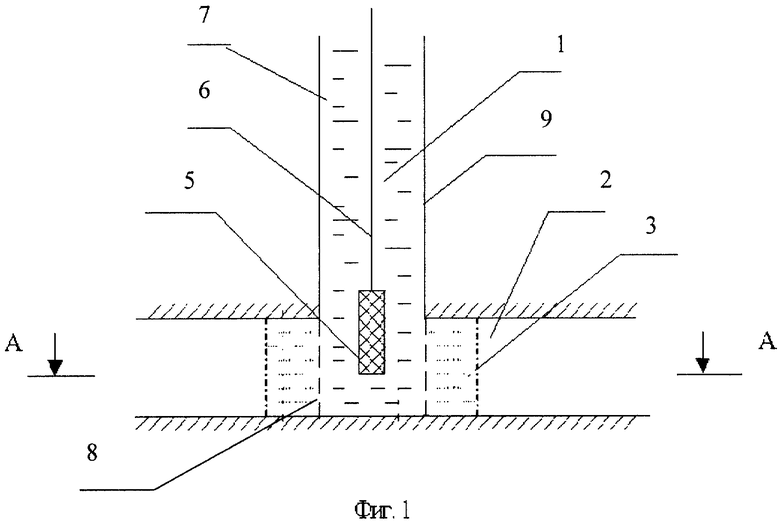

Схема реализации упомянутых способов обработки ПЗП приведена на фиг.1... 3.

В процессе эксплуатации добывающей скважины 1 в продуктивном пласте 2 образуется зона пониженной проницаемости 3, препятствующая притоку в скважину пластовых флюидов. Целью обработки является восстановление гидродинамической связи скважины 1 с пластом 2 путем создания радиальных трещин 4, длина которых превышает размер зоны 3. Для достижения этой цели используют, например, пороховые генераторы давления 5, опускаемые к забою скважины на грузонесущем кабеле 6. При срабатывании порохового генератора давления 5 выделяется большое количество тепла и газофазных продуктов сгорания, в результате чего давление в скважине повышается (на фиг.2 показано стрелками). Повышение давления в нижней части скважины порождает волны деформации в пласте и волны сжатия в скважинной жидкости 7, распространяющиеся к устью скважины. При этом скважинная жидкость и/или продукты взрыва через перфорационные отверстия 8 в обсадной колонне 9 поступают непосредственно в пласт.

При рассмотрении импульсных воздействий на пласт следует различать два механизма возникновения и роста радиальных трещин. Первый - деформационный - обусловлен смещением пластовой породы в радиальном направлении и возникающими при этом растягивающими окружными напряжениями. Деформационный механизм не связан с величиной потока скважинной жидкости или продуктов взрыва через перфорационные отверстия 8 в радиальные трещины 4. По этому механизму трещины возникают в волне деформации и лишь позднее заполняются средой, поступающей из скважины. Второй - механизм расклинивания - напротив, обусловлен затеканием в образующиеся трещины и скважинной жидкости или продуктов взрыва, что при достаточном уровне давления в скважине вызывает расклинивание и дальнейший рост трещин за счет давления на их стенки (показано стрелками на фиг.3). Первый из этих механизмов реализуется даже при очень малых временах действия избыточных давлений, характерных для взрывных процессов. Однако размеры трещин, возникающих по деформационному механизму, невелики: при приемлемых массах зарядов и типичных значениях коэффициента перфорации обсадной колонны длина радиальных трещин не превышает одного-двух метров, раскрытие же составляет доли миллиметра. Механизм расклинивания может обеспечить значительно большие размеры трещин. Однако затекание скважинной жидкости и/или продуктов взрыва в трещину является сравнительно медленным процессом. Поэтому реализация этого механизма требует достаточно длительного поддержания высокого избыточного давления в скважине.

При гидроразрыве время поддержания необходимого избыточного давления обычно составляет десятки минут, что обеспечивает прорастание радиальных трещин 4 до длин в десятки метров и более. При использовании же пороховых зарядов, твердых или жидких взрывчатых веществ и жидких горючеокислительных составов это время не превышает в лучшем случае несколько секунд [3, 4]. По этой причине существующие взрывные технологии обработки ПЗП значительно уступают технологии ЛГРП в отношении размеров создаваемых трещин. Кроме того, взрывные технологии не предусматривают закрепления образующихся трещин, поскольку транспортировка необходимого количества проппанта в трещины потоком жидкости или газа за указанные малые времена практически неосуществима. Эти обстоятельства существенно ограничивают область применения взрывных технологий и не позволяют в полной мере использовать их преимущества.

Для увеличения длины трещин, создаваемых взрывными способами обработки ПЗП, необходимо увеличить длительность поддержания высокого давления в скважине (в частности, под специально установленным пакером), Это, в принципе, может быть достигнуто либо путем увеличения массы зарядов при проведении процесса в открытой скважине, либо за счет проведения процесса в закрытой скважине. И тот, и другой путь сопряжены с существенным возрастанием риска повреждения обсадной колонны, скважинного и устьевого оборудования, что обусловлено возможностью локального превышения безопасного уровня избыточных давлений и температур. Последнее является также основной причиной, по которой подрыв скважинных зарядов в режиме детонации не нашел широкого применения в практике обработки ПЗП [5]. Большинство применяемых в настоящее время взрывных способов основано на быстром сжигании пороховых зарядов и горючеокислительных составов в открытых скважинах.

При сгорании порохов и горючеокислительных составов величина давления в интервале продуктивного пласта определяется конкуренцией двух процессов: нарастанием давления при выделении газофазных продуктов горения и тепла и его снижением при расширении газофазных продуктов и паров, т.е. при разгрузке. Соотношение скоростей этих процессов должно обеспечивать достаточное время поддержания необходимого давления и одновременно исключать возможность развития опасного.

При проведении процесса в открытой скважине основная часть работы, совершаемой при расширении газофазных продуктов и паров, расходуется на увеличение кинетической энергии скважинной жидкости и ее потенциальной энергии в поле тяжести. Работа образования радиальных трещин дает относительно малый вклад в энергетический баланс. С энергетической точки зрения взрывные способы обработки ПЗП имеют тот же недостаток, что и технологии ЛГРП: большая часть энергии расходуется непроизводительно. Для обсуждаемого здесь вопроса о длительности поддержания высокого давления важно, что скорость разгрузки определяется, главным образом, движением скважинной жидкости вверх по обсадной колонне. Именно большой скоростью этого процесса определяются малые длительности поддержания давления в открытых скважинах. Значительно более медленный отток продуктов горения и скважинной жидкости в образующиеся радиальные трещины и поровое пространство пласта слабо влияет на скорость разгрузки.

Со спецификой процесса разгрузки в открытых скважинах связано очень существенное для практики обстоятельство. В тех случаях, когда скорость разгрузки обусловлена движением скважинной жидкости по обсадной колонне, распределение давления по глубине скважины как функция времени хорошо прогнозируется. Это даст возможность определять рациональную массу зарядов в различных геолого-технических условиях, исходя из указанного выше требования обеспечить достаточную длительность поддержания необходимого уровня давлений в интервале продуктивного пласта скважины и исключить возможность повреждения обсадной колонны. Отметим, что для предотвращения выброса скважинной жидкости и повреждения устьевого оборудования часть жидкости откачивают, создавая воздушный промежуток между устьем и верхней границей скважинной жидкости в 100...200 м.

Масса зарядов в пороховых генераторах давления, как правило, не превышает 100 кг. Рациональные массы горючеокислительных составов, энергобаллистические характеристики которых значительно ниже, чем у порохов и твердых ракетных топлив, составляют несколько сот килограммов. Однако общая длительность действия давления, необходимого для разрыва пласта, не превосходит 10 с даже при сгорании полтонны горючеокислительного состава [4]. Длины образующихся при этом трещин оцениваются в 7...15 м при максимальных раскрытиях 2. ..4 мм. Для сравнения отметим, что при естественной проницаемости однородного пласта 0,01...0,05 мкм2 рациональная длина трещин обычно составляет 40... 60 м. Создание трещин такой длины приводит не просто к увеличению проницаемости ПЗП, но к достижению максимального дебита скважины.

В закрытых скважинах (т.е. при проведении процесса под пакером) разгрузка обусловлена сравнительно медленным (но плохо прогнозируемым) затеканием скважинной жидкости и/или продуктов горения в образующиеся трещины 4 и в поровое пространство пласта. Соответственно, время поддержания эффективного избыточного давления может быть значительно (на 1...2 порядка) больше, чем при сгорании зарядов в открытых скважинах. Однако при проведении процесса в закрытой скважине возникает ряд принципиальных трудностей, связанных с необходимостью избежать неконтролируемого роста давления в условиях низкой и плохо прогнозируемой скорости разгрузки. Хорошо известно, что скорость послойного горения порохов и жидких горючеокислительных составов быстро возрастает с увеличением давления. При превышении некоторого порогового давления горение протекает в ускоряющемся взрывном режиме и, при определенных условиях, может переходить в детонацию. Кроме того, при горении жидких горючеокислительных составов проявляется специфическая рэлей-тейлоровская неустойчивость (неустойчивость горизонтальной поверхности раздела при расположении тяжелой жидкости над легкой). При распространении фронта пламени вверх и расширении продуктов горения тяжелая жидкость (горючеокислительный состав) оказывается над легкой (газофазные продукты), что приводит к быстрому увеличению поверхности горения и, следовательно, его скорости. Развитие такого рода неустойчивостей приводит к опасному ускорению процесса в тех случаях, когда эффективный механизм стабилизации давления в зоне горения отсутствует. Важно, что при сжигании порохов и горючеокислительных составов в закрытой скважине, т.е. при малых и плохо прогнозируемых скоростях разгрузки, трудно обеспечить безопасность. На практике для исключения возможности роста давления до опасного уровня массу зарядов ограничивают такой величиной, чтобы характерное время развития неустойчивостей превышало время полного сгорания заряда. В результате преимущества способов обработки ПЗП, основанных на сжигании порохов и горючеокислительных составов в закрытой скважине, в значительной степени утрачиваются. Предельная длина образующихся трещин оказывается приблизительно такой же, как и при проведении процесса в открытой скважине.

Наряду с методами восстановления проницаемости ПЗП, основанными на образовании радиальных трещин, широкое применение нашли методы тепловой обработки [3, 6]. В отличие от отмеченных выше, методы тепловой обработки не связаны с повышением давления и обеспечивают только прогрев ПЗП для плавления парафинистых и снижения вязкости асфальто-смолистых отложений. Восстановление проницаемости (очистка порового пространства ПЗП) происходит в результате выноса этих компонентов в скважину под действием пластового давления. При этом пористость скелета практически не меняется.

Принципиальным недостатком методов тепловой обработки ПЗП является кратковременность увеличения дебита, обусловленная ростом кольматационных отложений при последующем увеличении притока. Тем не менее тепловая обработка может быть достаточно эффективной при условии невысокой стоимости и трудоемкости проведения операций. Важно, однако, что по критерию "эффективность - стоимость" существующие методы тепловой обработки не являются вполне удовлетворительными.

Например, известные способы тепловой обработки ПЗП путем электронагрева или закачивания горячего теплоносителя - перегретого пара или воды - требуют применения громоздкого и дорогостоящего оборудования, что приводит к высокой стоимости операции в целом [6]. Этим же недостатком обладают способы, основанные на использовании различных парогазогенераторов с забойными камерами сгорания [7]. Преимуществом последних является исключение путевых потерь тепла, вносящих основной вклад в энергетический баланс процесса на глубинах от 600 м. Однако забойные парогазогенераторы обладают и существенным недостатком: теплоперенос вверх по скважине, осуществляемый гидродинамическим механизмом конвективного теплообмена, является значительно более интенсивным, чем теплоперенос в ПЗП. Иначе говоря, большая часть энергии расходуется непроизводительно, и КПД тепловой обработки с использованием забойных парогазогенераторов невелик. Кроме того, применение существующих средств такого рода ограничено скважинами глубиной до 2000 м.

В качестве источника энергии для тепловой обработки ПЗП применяются также автономные средства, не требующие транспорта горючего, окислителя или электроэнергии с поверхности. Способы, основанные на применении автономных источников (зарядов), отличаются простотой и экономичностью. Однако уровень их эффективности ограничен сравнительно небольшими величинами массы опускаемых зарядов и теплоты сгорания используемых твердых топлив.

Для тепловой обработки используются, например, автономные термогазовые прогреватели ПТГ-АС-50 и пороховые аккумуляторы АДС-5, заряды которых не имеют осевых каналов и сгорают послойно (если, конечно, не развивается упомянутая выше неустойчивость, приводящая к срыву послойного режима горения). Помимо невысоких энергетических характеристик, применение средств такого типа характеризуется низким КПД. Как и выше, это обусловлено интенсивным конвективным теплопереносом в скважине. Отметим, что объемное выделение газофазных продуктов при горении существенно усиливает конвективный теплоперенос за счет всплытия газовых пузырей. Несмотря на то что при высоких давлениях растворимость газофазных продуктов горения в скважинной жидкости велика, время подъема образующихся при горении газовых пузырей много меньше характерного времени их растворения. Это обстоятельство является принципиальным препятствием для повышения эффективности тепловой обработки с использованием порохов и твердых ракетных топлив.

Топливные композиции, применяемые для тепловой обработки ПЗП, не исчерпываются порохами и твердыми ракетными топливами. Для тепловой обработки могут применяться и различные пиротехнические составы, не выделяющие при горении газофазных продуктов. Примером являются железоалюминиевый и марганцево-алюминиевый термиты. Преимущества применения термитных составов состоят в отсутствие газофазных продуктов сгорания, что снижает интенсивность конвективного теплопереноса в направлении к устью скважины, и в слабой зависимости скорости горения от давления, исключающей возможность развития опасных неустойчивостей. Однако даже в отсутствие газофазных продуктов конвективный теплоперенос является весьма интенсивным. Энергетические же характеристики термитов близки к характеристикам порохов: удельная теплота сгорания принадлежит интервалу 3...6 МДж/кг. Поэтому применение термитных составов имеет те же недостатки, что и применение порохов - невысокие энергетические показатели, низкий КПД тепловой обработки и, как следствие, низкая эффективность процесса в целом.

При размещении зарядов в закрытых скважинах (т.е. при установке под пакером) термитные составы могут применяться и для обработки ПЗП в режиме образования радиальных трещин. Известен, например, способ обработки пласта, заключающийся в размещении в замкнутом пространстве скважины, заполненном преимущественно водой, пиротехнических составов (термитов), при горении которых повышается давление и образуются трещины 4 [8]. Скорость горения слабо зависит от давления и, более того, в области высокого давления даже несколько снижается с его увеличением. Поэтому, как уже отмечалось, при использовании таких составов проблема быстрого неконтролируемого роста давления в скважине не возникает. С другой стороны, скорость горения термитов мала и составляет по порядку величины 0,1...1,0 см/с. Простые оценки показывают, что при столь низких скоростях горения и, соответственно, скоростях нарастания давления в закрытой части скважины значительная доля выделяющейся энергии расходуется на фильтрационное затекание скважинной жидкости в поровое пространство и прогрев ПЗП. Для эффективного образования радиальных трещин скорость нарастания давления должна быть значительно больше характерной скорости теплообмена с пластом. Указанное обстоятельство не является принципиальным препятствием к использованию термитных составов, поскольку низкую скорость горения термитов можно компенсировать за счет использования многоточечного инициирования, т.е. путем инициирования горения одновременно в нескольких точках зарядов, отстоящих друг от друга на определенном расстоянии. В результате скорость нарастания давления может быть многократно увеличена. Тем не менее применение предложенных в [8] пиротехнических составов не обеспечивает эффективного и безопасного образования радиальных трещин в ПЗП. В отличие от порохов и жидких горючеокислительных составов предложенные в [8] термиты при сгорании не образуют газофазных продуктов, так что повышение давления связано исключительно с тепловым эффектом реакции. При быстром сгорании термитных зарядов, когда в процессе нарастания давления не играют существенной роли ни теплообмен с пластом, ни конвективный теплоперенос внутри скважины, трудно избежать больших локальных перегревов обсадной колонны. Последнее может привести к повреждению обсадной колонны как из-за термических напряжений, так и из-за резкого снижения прочности, неизбежного при сильном повышении температуры.

Необходимо отметить, что для устойчивого распространения горения в условиях скважины диаметры термитных зарядов должны составлять, по грубой оценке, не менее 40...50 мм при температуре в зоне горения (без учета теплообмена) до 2800...3300 К. В этих условиях локальная температура обсадной колонны при быстром сжигании зарядов (т.е. при многоточечном инициировании) может достигать 1300 К и более. Таким образом, применение термитных составов для образования радиальных трещин в ПЗП является нецелесообразным.

Для образования радиальных трещин и тепловой обработки ПЗП могут быть также использованы топливные композиции, не способные к самораспространяющемуся горению за счет внутренних ресурсов (т.е. за счет химических реакций между компонентами топливной композиции), но реагирующие со скважинной жидкостью с выделением тепла и газофазных продуктов. В скважинах, содержащих воду, могут быть использованы так называемые гидрореагирующие составы, содержащие активные по отношению к реакции с водой металлы. Использование щелочных металлов и металлов второй группы, вступающих в экзотермическую реакцию с водой с выделением водорода, лежит в основе нескольких известных способов обработки ПЗП.

Известен, например, способ прогрева пласта [9], заключающийся в нагнетании через скважину в пласт металлического магния в виде коллоидной суспензии. В призабойной зоне продуктивного пласта магний вступает в экзотермическую реакцию с водой, образуя гидроокись и водород. Подчеркнем, что увеличение давления в скважине и нагнетание в пласт коллоидной суспензии магния осуществляется при помощи насосно-компрессорного оборудования, причем вклад реакции магния с водой в величину избыточного давления в ПЗП сравнительно мал. Фактически способ [9] относится к способам тепловой обработки с проведением реакции непосредственно в ПЗП. Указанный способ приведен здесь исключительно для иллюстрации известности использования активных в реакциях с водой металлов в качестве топлива для обработки ПЗП. Тем не менее для дальнейшего важно отметить основные недостатки этого способа. Во-первых, стоимость порошков магния коллоидных (субмикронных) размеров весьма высока, так что с экономической точки зрения способ [9] явно нельзя считать оправданным. Во-вторых, применимость способа ограничена частными геологическими условиями: способ может быть эффективен лишь в высокопроницаемых гидрофильных пластах (проницаемость должна составлять не менее 1...4 мкм2) с водонасыщенностью не менее 25. ..30%. Следует также пояснить, что сильная чувствительность результата обработки к геолого-техническим условиям является общим свойством всех тепловых, химических и термохимических методов восстановления проницаемости ПЗП, не предусматривающих образования достаточно протяженных радиальных трещин. Если образование радиальных трещин и их размеры определяются, главным образом, величинами горизонтального горного давления и пластового давления флюидов, то результативность упомянутых методов существенно зависит от минералогического состава пластовых пород, содержания воды и тяжелых фракций нефти.

Наиболее близким техническим решением, принятым за прототип, является описанный в [3] (см. также [10]) способ создания радиальных трещин в пласте путем использования реакции щелочного металла с водой. Сущность способа [3, 10] состоит в следующем. В скважину на кабеле опускают специальный снаряд, содержащий брикеты щелочного металла, например, натрия. В середине снаряда установлена запальная головка, размещенная в стеклянном сосуде с водой. В момент подачи электрического тока к запальной головке стеклянный сосуд разрушается и небольшое количество воды, содержащейся в сосуде, вступает в контакт с щелочным металлом, в результате чего происходит бурная химическая реакция. Корпус снаряда разрушается, и брикеты натрия вступают в реакцию с содержащейся в скважине водой с выделением водорода и тепла. Давление в скважине возрастает и, при достижении определенного уровня давления, происходит образование радиальных трещин 4 (см. фиг.3). Скорость реакции регулируют формой брикетов, т.е. площадью их наружной поверхности.

Резюмируя, можно сказать, что сущность известного способа состоит в следующей последовательности операций: в скважину, заполненную содержащей воду скважинной жидкостью, опускают твердое вещество (щелочной металл), обладающее свойством вступать в химическую реакцию с компонентами скважинной жидкости (водой) с выделением тепла и газофазных продуктов, и обеспечивают его непосредственный контакт со скважинной жидкостью, в результате чего происходит упомянутая химическая реакция.

Обращаясь к рассмотрению недостатков прототипа, заявитель считает необходимым обратить внимание экспертизы на следующие обстоятельства. Приведенная последовательность операции сама по себе не обеспечивает достижения желаемого результата, т. е. образования в ПЗП радиальных трещин требуемого размера при сохранении целостности обсадной колонны и скважинного оборудования. Выше уже отмечалось, что для образования достаточно длинных радиальных трещин за счет сжигания в скважине той или иной топливной композиции необходимо длительное поддержание избыточного давления, обеспечивающего развитие трещин по механизму расклинивания. При этом увеличение длительности сопряжено с существенным возрастанием риска повреждения скважины, что обусловлено возможностью локального превышения безопасного уровня избыточного давления и/или температуры. Любой способ создания радиальных трещин в ПЗП должен удовлетворять двум обязательным условиям. Во-первых, необходимое избыточное давление в скважине в интервале продуктивного пласта должно поддерживаться настолько длительное время, чтобы длина образующихся трещин превысила размеры зоны пониженной проницаемости. Во-вторых, должна быть исключена возможность роста давления и температуры до опасного уровня. При приближении к опасному уровню давления скорость разгрузки должна компенсировать нарастание давления за счет выделения газофазных продуктов и тепла. Аналогичное утверждение относится и к температуре: с приближением температуры в скважине к опасному уровню скорость теплоотвода должна превышать скорость тепловыделения. Однако описание технического решения [3, 10] не содержит необходимых ограничений на соотношение между интегральной скоростью реакции и скоростями разгрузки и теплоотвода.

Утверждение же о возможности регулирования скорости реакции формой брикетов щелочного металла является, по существу, ошибочным. Это утверждение основано на очевидном факте пропорциональности скорости реакции величине площади контакта щелочного металла с водой, т.е. площади реакционной поверхности. При этом не принимается во внимание, что величина площади реакционной поверхности на практике не может служить параметром управления. Дело в том, что температура плавления щелочных металлов невелика. В частности, температура плавления натрия изменяется от 98oС при нормальном давлении до 106oС при давлении 100 МПа; температура плавления калия в этом же интервале давлений меняется от 63,5oС до 78,5oС. Если пластовая температура превышает температуру плавления щелочного металла (пластовые температуры чаще всего принадлежат интервалу 50...120oС), то щелочной металл будет находиться в жидком состоянии еще до инициирования реакции. Если же пластовая температура ниже температуры плавления, то плавление щелочного металла будет иметь место на начальной стадии реакции при относительно малом разогреве в несколько десятков градусов. И в том, и в другом случае начальная форма брикетов щелочного металла не играет существенной роли, поскольку основная стадия реакции, сопровождающаяся разогревом в несколько сот градусов и значительным повышением давления, идет на границе двух жидких веществ. В этих условиях форма и площадь реакционной поверхности определяется совместным течением жидкого щелочного металла и скважинной жидкости, так что регулирование скорости реакции формой брикетов в действительности неосуществимо.

По существу, техническое решение, являющееся прототипом, трудно назвать способом обработки ПЗП. В известных источниках [3, 10] речь идет скорее о лабораторном эксперименте с непредсказуемым результатом, чем о способе, допускающем промышленное применение. Более того, любые технические решения, основанные на использовании в качестве топлива для обработки ПЗП щелочных металлов, обладают рядом принципиальных недостатков. Во-первых, реакции щелочных металлов с водой обладают низкой теплотой и малым удельным газовыделением (см. приведенную ниже табл.1). Во-вторых, высокий уровень взрыво- и пожароопасности хранения, транспортировки и обращения с большими массами щелочных металлов требует принятия специальных дорогостоящих мер предосторожности. Наконец, очевидным препятствием к широкому применению щелочных металлов в практике обработки ПЗП являться их высокая стоимость.

Подводя итог изложенному, можно сделать следующий вывод: все существующие способы восстановления проницаемости ПЗП либо очень дороги, либо отличаются невысокой эффективностью, повышенным риском повреждения скважины или скважинного оборудования, взрыво- и пожароопасностью. В настоящее время неизвестен способ, позволяющий эффективно и недорого восстанавливать фильтрационные свойства ПЗП, обеспечивая безопасность и надежность результата.

Целью настоящего изобретения является создание эффективного безопасного и экономичного способа обработки ПЗП, обеспечивающего восстановление проницаемости призабойной зоны в разнообразных геолого-технических условиях.

Поставленная цель достигается за счет того, что в способе обработки пласта, при котором в скважину, заполненную содержащей воду скважинной жидкостью, погружают изолированный от скважинной жидкости гидрореагирующий состав, не способный к горению за счет внутренних ресурсов и обладающий свойством вступать в гетерогенную химическую реакцию с водой с выделением тепла и газофазных продуктов, и инициируют химическую реакцию путем приведения состава в непосредственный контакт со скважинной жидкостью, согласно изобретению, используют алюминийсодержащий гидрореагирующий состав, обладающий свойством не пассивироваться в реакции с компонентами скважинной жидкости. При этом реакцию ведут таким образом, чтобы давление и температура в скважине не превышала уровень, при котором возможно ее повреждение, а давление и температура в интервале продуктивного пласта поддерживалась на уровне, обеспечивающем восстановление проницаемости ПЗП (ниже будут приведены количественные ограничения, обеспечивающие реализацию этих признаков способа в частных геолого-технических условиях).

Для дальнейшего заявитель считает необходимым пояснить некоторые термины, использованные в приведенном выше абзаце.

Под термином "состав, не способный к горению за счет внутренних ресурсов" понимается невозможность распространения в этом составе волны горения, обусловленной экзотермической реакцией между его компонентами. В частности, в состав может не входить окислитель.

Под термином "гетерогенная химическая реакция" выше понимается реакция, идущая на контактной поверхности или в тонком поверхностном слое контакта скважинной жидкости и гидрореагирующего состава.

Под термином "способность не пассивироваться в реакции с компонентами скважинной жидкости" понимается отсутствие эффекта торможения реакции за счет "зарастания" реакционной поверхности пленкой продуктов, препятствующей непосредственному взаимодействию компонентов гидрореагирующего состава и скважинной жидкости.

В основе заявляемого изобретения лежат результаты проведенных авторами исследований особенностей и количественных закономерностей реакции алюминия, активированного специальными добавками, с водой и водными растворами. Сущность предложенного способа обработки пласта состоит, главным образом, в использовании в качестве топлива активированных сплавов алюминия, отличающихся высокой реакционной способностью по отношению к воде и водным растворам. Теплота реакции алюминия с водой значительно превышает теплоту реакции щелочных металлов (см. табл.1) и теплоту сгорания твердых топлив, составляющую обычно 4. ..5 МДж/кг. Это само по себе является существенным преимуществом, поскольку дает возможность использовать заряды малой массы и диаметра, спуск которых может производиться через колонну насосно-компрессорных труб.

Проведенными исследованиями установлено, что скоростью реакции активированного алюминия с водой можно, в отличие от щелочных металлов, управлять в широких пределах путем варьирования концентрации легирующих компонентов и технологических параметров изготовления гидрореагирующих составов (например, скорости охлаждения при отливке зарядов). Это дает возможность использовать последние как для тепловой обработки (при малой скорости реакции и постоянном давлении в скважине), так и для импульсного гидроразрыва (при большой скорости реакции либо в закрытой скважине). В обоих случаях переход реакции в детонационный режим невозможен в принципе. Более того, заявляемый способ позволяет полностью исключить возможность неконтролируемого роста давления и температуры в скважине. Скорость реакции при давлениях выше 5 МПа не зависит от давления. Поэтому ускорение реакции с увеличением давления, представляющее опасность при сжигании пороховых зарядов, не имеет места. Увеличение же скорости реакции с ростом температуры ограничено величиной, достаточно точный расчет которой (при заданной погонной массе заряда гидрореагирующего состава) не представляет труда (см. ниже). Тем самым риск повреждения скважины и/или скважинного оборудования сводится к минимуму.

Важное преимущество способа состоит в более производительном использовании энергии, выделяющейся в реакции гидрореагирующего состава с водой. При проведении тепловой обработки рациональный выбор погонной массы зарядов позволяет значительно уменьшить конвективный теплообмен прогретой зоны с расположенной выше холодной скважинной жидкостью (плотность нагретой жидкости с продуктами реакции близка или даже больше плотности холодной, чем и исключается крупномасштабное конвективное течение) В результате доля тепловой энергии, переданной в пласт, увеличивается. Существенное увеличение КПД импульсного гидроразрыва достигается за счет проведения процесса в закрытой скважине, например, при установке пакера над интервалом продуктивного пласта (сама эта возможность обусловлена отсутствием опасного ускорения реакции с ростом давления). Как уже отмечалось выше, в этом случае основная часть работы, совершаемой при расширении горячей смеси скважинной жидкости и продуктов реакции, идет на образование радиальных трещин.

Заявляемый способ не имеет столь жестких ограничений по температуре и давлению в скважине, как применение известных пороховых генераторов давления или легкоплавких щелочных металлов. Гидрореагирующие составы могут применяться при температуре выше 150oС, при которой подавляющее большинство известных средств нельзя использовать из-за недостаточной термостойкости.

Заявляемый способ не связан с использованием порохов и средств инициирования горения (механических или электровоспламенителей). По этой причине требования к безопасности производства, хранения, транспортировки и обращения с реализующими его устройствами значительно ниже, чем для существующих пороховых генераторов давления. В сравнении же с щелочными металлами - натрием и калием -алюминийсодержащие гидрореагирующие составы менее активны и, следовательно, менее опасны в обращении.

Наконец, необходимо отметить, что стоимость гидрореагирующих составов на основе активированного алюминия ниже стоимости щелочных металлов и большинства применяемых в настоящее время твердых топлив.

Активация алюминия, обеспечивающая желаемую скорость реакции с водой скважинной жидкости, может производиться различными способами. Резкое увеличение скорости реакции алюминия с водой достигается сплавлением его с небольшим количеством галлия. При взаимодействии таких сплавов с водой защитные окисные пленки не образуются, т.е. реакционная поверхность не пассивируется и реакция не тормозится. В сравнении с другими легирующими добавками, также обладающими свойством активировать алюминий, галлий наиболее эффективен, значительно менее токсичен и по стоимости уступает лишь ртути, применение которой нежелательно по экологическим причинам и из-за низкой эффективности. Таким образом, в качестве гидрореагирующего состава, обладающего свойством не пассивироваться в реакции с водой, целесообразно использовать алюминиевые сплавы, содержащие, по меньшей мере, галлий.

При контакте с водой массивные образцы сплавов алюминий-галлий распадаются на отдельные зерна (кристаллиты), что приводит к резкому увеличению реакционной поверхности и ускорению реакции. Скорость реакции фактически определяется размером зерна, так что последний является естественным параметром управления скоростью процесса. При отливке образцов массой от нескольких граммов эффективное управление размером зерна в достаточно широком диапазоне достигается введением в состав сплава небольшого количества индия и олова. Желательно использовать сплавы со следующим содержанием компонентов, мас.%:

Алюминий - 97,5-89,0

Галлий - 1,0-5,0

Индий - 1,0-3,0

Олово - 0,5-3,0

Активация алюминия возможна и иным способом, а именно путем смачивания его поверхности жидкометаллическими расплавами, содержащими галлий. Целесообразно использовать поликристаллический алюминий технической чистоты и контактное смачивание, осуществляемое путем нанесения слоя расплава на поверхность образца при одновременном нарушении целостности существующей на нем окисной пленки. В этом случае галлий и другие компоненты расплава проникают вдоль межфазной границы "алюминий-окисел" и, главное, вдоль межзеренных границ алюминия. В результате формируется система, близкая по характеру взаимодействия с водой к упомянутым выше сплавам.

Наряду с применением активированного алюминия технической чистоты, в качестве высокоэнергетического гидрореагирующего состава можно использовать алюминиевые сплавы, активированные жидкометаллическими расплавами. Целесообразно использовать конструкционные сплавы алюминия, активированные контактным способом путем смачивания галлийсодержащим расплавом. Это дает возможность выбрать исходный материал с таким размером зерна, чтобы обеспечить желаемую максимальную скорость реакции с водой. Кроме того, применение конструкционных сплавов алюминия наиболее привлекательно с экономической точки зрения. В частности, с указанной целью можно использовать алюминиевый лом.

Предпочтительно использовать в качестве содержащего галлий расплава эвтектический расплав галлия, индия и олова. Эвтектический расплав, обладающий наиболее низкой температурой затвердевания, имеет наименьшую вязкость и склонность к расслоению при растворении в нем алюминия. Это обеспечивает наиболее быстрое проникновение компонентов расплава вдоль межзеренных и межфазных границ и, главное, увеличивает полноту реакции алюминия с водой.

При проведении обработки в режиме образования трещин (импульсного гидроразрыва) целесообразно перед инициированием химической реакции перекрывать скважину на участке между устьем и кровлей продуктивного пласта. В этом случае доля энергии, идущая на образование радиальных трещин в ПЗП, значительно увеличивается. Соответственно, увеличивается длина и раскрытие трещин.

Устройства, используемые для перекрытия скважин (например, пакеры), как правило, не могут выдерживать перепады давления, безопасные для обсадной колонны. Поэтому в ходе химической реакции желательно осуществлять регулируемый сброс давления в перекрытой части скважины путем стравливания содержащейся в ней жидкости. Это дает возможность снизить риск разрушения устройства, перекрывающего скважину.

Перекрытие скважины удорожает операцию обработки ПЗП и не всегда является необходимым. При проведении операции в режиме тепловой обработки, когда радиальные трещины не образуются, увеличение давления в интервале продуктивного пласта не играет существенной роли. Поэтому скважину можно оставлять открытой, что при малых скоростях реакции приводит к протеканию ее при практически постоянном давлении. Однако в ходе реакции объем жидкости, содержащейся в скважине, будет увеличиваться из-за термического расширения и смешения с продуктами реакции, объем которых превышает объем исходных реагентов. В результате часть скважинной жидкости будет выливаться через устье скважины. Обработка ПЗП в режиме импульсного гидроразрыва также может проводиться в открытой скважине. Выброс скважинной жидкости через устье скважины в этом случае значительно более опасен, поскольку может приводить к гидравлическому удару по устьевому оборудованию и его разрушению. Таким образом, при проведении процесса в открытой скважине целесообразно перед инициированием химической реакции часть скважинной жидкости откачивать.

Для повышения эффективности импульсного гидроразрыва целесообразно изолированный гидрореагирующий состав рассредоточить по глубине скважины в виде отдельных секций, а инициирование их реакции со скважинной жидкостью производить последовательно в направлении от устья к забою скважины с задержкой, обеспечивающей транспортировку реагирующих частиц состава в растущие трещины. Такая схема процесса позволяет проводить реакцию непосредственно во внутреннем объеме развивающихся трещин. Это дает возможность повысить давление на стенки трещин и, таким образом, увеличить их длину и раскрытие.

Целесообразно перед инициированием химической реакции разместить в скважине раствор кислоты, удельный вес которого больше удельного веса скважинной жидкости, а поверхность их раздела располагается выше кровли продуктивного пласта. Это дает возможность совместить импульсный гидроразрыв или тепловую обработку с кислотной и, тем самым, повысить результативность операции.

Предпочтительно в качестве раствора кислоты использовать водный раствор соляной кислоты. Использование соляной кислоты является более экономичным по сравнению с подавляющим большинством других. Кроме того, скорость реакции активированного алюминия в слабых растворах соляной кислоты значительно выше, чем в большинстве нейтральных и щелочных растворов. Последнее дает возможность использовать наиболее дешевые гидрореагирующие составы, отличающиеся меньшей концентрацией легирующих компонентов и большим размером зерна.

Для повышения энергетических характеристик обработки целесообразно перед инициированием химической реакции разместить в интервале продуктивного пласта жидкий горючеокислительный состав, удельный вес которого больше удельного веса скважинной жидкости, а гидрореагирующий состав по меньшей мере частично погрузить в горючеокислительный состав. Совместное применение гидрореагируюших и горючеокислительных составов обеспечивает значительно более высокие энергетические параметры процесса в сравнении с применением их по отдельности. При этом возможно использование горючеокислительных составов пониженной концентрации, при которой невозможно распространение горения. Последнее обеспечивает повышенный уровень

безопасности по сравнению с известными способами, основанными на использовании только горючеокислительных составов.

Предпочтительно в качестве жидкого горючеокислительного состава использовать водный раствор аммиачной селитры. В этом случае энергетические параметры обработки увеличиваются почти в два раза при одновременном увеличении скорости реакции. Кроме того, использование растворов аммиачной селитры является наиболее экономичным.

Изобретение поясняется чертежом.

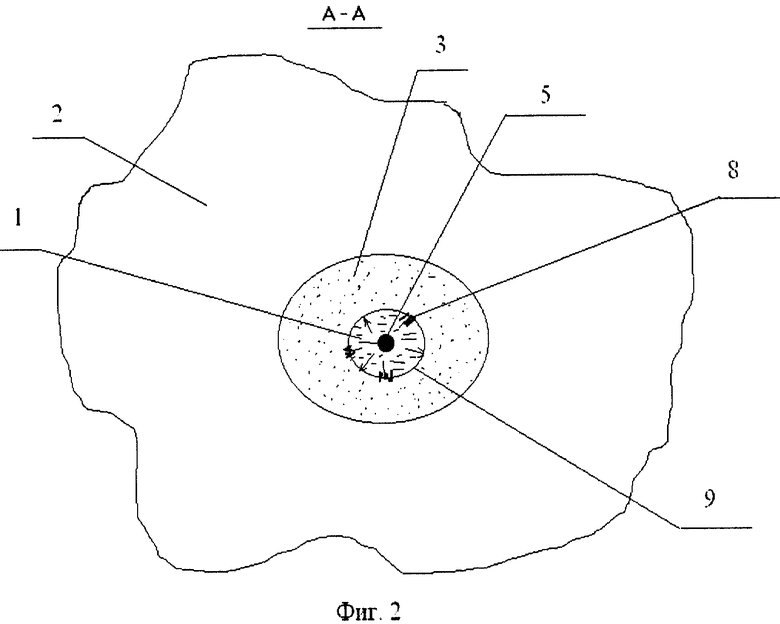

На фиг.1 изображена принципиальная схема обработки ПЗП согласно заявляемому изобретению, вертикальный разрез.

На фиг. 2 - то же, сечение по А-А на фиг.1 до образования радиальных трещин.

На фиг. 3 - то же, сечение по А-А на фиг.1 после образования радиальных трещин.

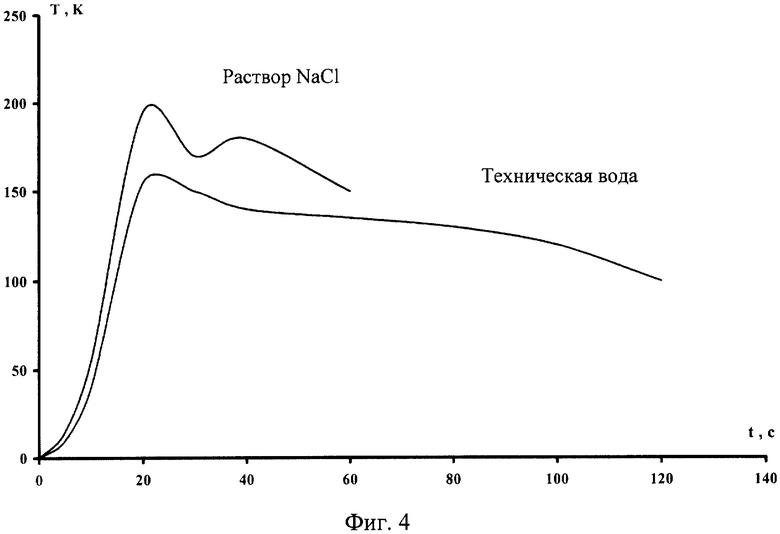

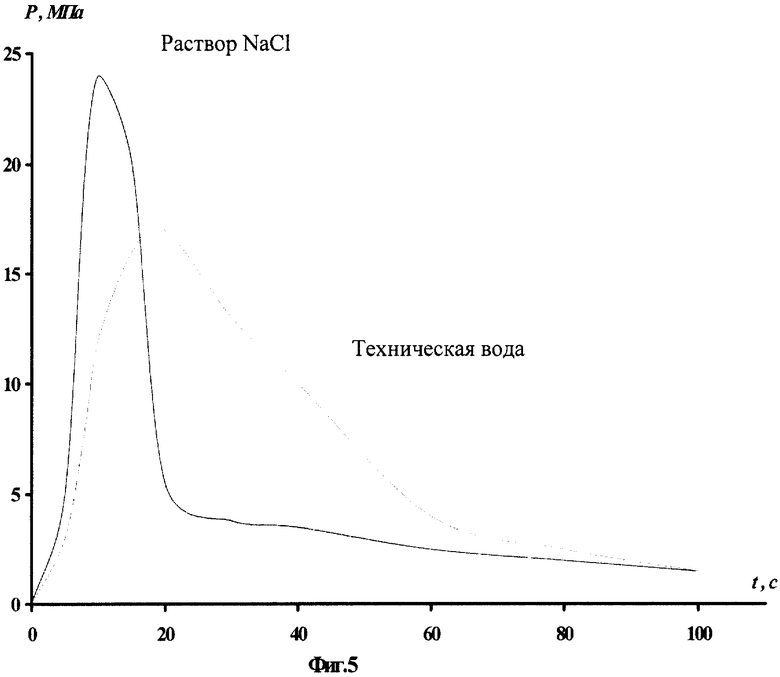

На фиг.4 представлены типичные термограммы реакции зарядов активированного алюминия с технической водой и с раствором NaCl в герметизированных стальных трубах.

На фиг. 5 представлены типичные барограммы реакции зарядов активированного алюминия в тех же условиях, что и на фиг.4.

Заявляемый способ иллюстрируется на примере восстановления проницаемости ПЗП путем образования радиальных трещин. Общая схема осуществления способа в открытой скважине представлена на фиг.1...3. Техническое решение базируется, главным образом, на использовании гидрореагирующих составов на основе активированного алюминия и рациональных приемов их применения, обеспечивающих эффективное восстановление проницаемости ПЗП.

В процессе эксплуатации добывающей скважины 1 в продуктивном пласте 2 образуется зона пониженной проницаемости 3, препятствующая притоку в скважину пластовых флюидов. Целью обработки является восстановление гидродинамической связи скважины 1 с пластом 2 путем создания радиальных трещин 4, длина которых превышает размер зоны 3. Согласно способу для достижения этой цели используют заряды гидрореагирующего состава 5, опускаемые к забою скважины на грузонесущем кабеле 6. После инициирования реакции путем приведения заряда 5 в контакт со скважинной жидкостью (после разрушения гидроизолирующей оболочки заряда) выделяется большое количество тепла и газофазных продуктов, в результате чего температура и давление в скважине повышаются (на фиг. 2 показано стрелками). Повышение давления в нижней части скважины порождает волны деформации в пласте и волны сжатия в скважинной жидкости 7, распространяющиеся к устью скважины. При этом скважинная жидкость и продукты реакции через перфорационные отверстия 8 в обсадной колонне 9 поступают непосредственно в пласт. При зарождении радиальных трещин 4 происходит затекание в них скважинной жидкости и продуктов реакции, что при достаточном уровне давления в скважине вызывает расклинивание и дальнейший рост трещины за счет давления на стенки (показано стрелками на фиг.3).

При осуществлении способа в закрытой скважине (т.е. при проведении процесса под пакером, не показанным на фиг.1) разгрузка обусловлена только затеканием скважинной жидкости и продуктов реакции в образующиеся трещины 4 и в поровое пространство пласта. Время поддержания эффективного избыточного давления в этом случае значительно больше, чем при проведении реакции в открытой скважине. Поэтому увеличивается и максимальная длина радиальных трещин.

При проведении тепловой обработки процесс ведут в открытой скважине, причем скорость реакции заряда 5 со скважинной жидкостью 7 выбирают настолько малой, что процесс идет при практически постоянном давлении. В этом случае радиальные трещины 4 не образуются, а восстановление проницаемости происходит за счет очистки перового пространства при прогреве ПЗП вследствие плавления парафинистых и снижения вязкости асфальто-смолистых отложений и последующего выноса этих компонентов в скважину под действием пластового давления.

Алюминий обладает большой теплотой сгорания в окислительных средах, в том числе в парах воды. По этой причине порошкообразный алюминий широко используется в качестве компонента взрывчатых веществ. Преимущества использования алюминия в гидрореагирующих составах иллюстрирует табл.1 (расчеты проведены с использованием данных по теплотам образования из справочника [11])

Как видно из приведенных данных, и по энергетике, и по величине удельного газообразования алюминий значительно превосходит щелочные металлы и менее активный магний. Для сравнения отметим, что теплота сгорания известных горючеокислительных составов в расчете на единицу массы активных компонентов не превышает 1850 кДж/кг [3, 4].

Препятствием к непосредственному применению алюминия в гидрореагирующих составах, предназначенных для обработки пластов, является высокая температура воспламенения. В зависимости от дисперсности, режима нагрева и состава среды температура воспламенения алюминия меняется, как правило, в пределах 1300. ..2300 К [12], что совершенно неприемлемо для проведения процесса внутри скважины.

Низкая химическая активность алюминия в реакциях окисления определяется наличием на его поверхности защитной окисной пленки. Последняя является диффузионным барьером, препятствующим реакции с компонентами внешней среды. Соответственно, условие воспламенения состоит в необратимом нарушении сплошности окисной пленки. Быстрое протекание реакции при пониженных температурах возможно лишь в том случае, когда в ее ходе защитная окисная пленка не образуется.

Свойством не образовывать защитные пленки в реакциях с водой обладают алюминиевые сплавы, содержащие несколько процентов галлия, индия и олова. Сплавы AI-(0,5. ..5,0%)Ga-In-Sn бурно реагируют с водой даже при нормальных условиях и используются, например, для получения водорода [13]. Такие сплавы имеют мелкокристаллическую структуру, причем легирующие компоненты сконцентрированы по границам зерен. При контакте с водой массивные образцы сплавов распадаются на отдельные кристаллиты, что приводит к резкому увеличению реакционной поверхности и взрывообразному ускорению реакции. Образующиеся при диспергировании частицы алюминия покрыты тонкой (в несколько десятков ангстрем) пленкой обогащенного галлием расплава Ga-In-Sn, так что в дальнейшем реакция протекает на внешней поверхности этой пленки (фактически реагирует алюминий, диффундирующий к внешней границе пленки). Важно, что энергия межфазной поверхности продуктов реакции с расплавом значительно больше, чем с водой или паром. Поэтому термодинамически выгодным является образование продуктов в высокодисперсном состоянии, и реакционная поверхность не пассивируется. Сама же пленка расплава не является сколько-нибудь существенным диффузионным барьером, поскольку характерное время диффузионного переноса в ней атомов алюминия составляет по порядку величины 10-10 с.

Таким образом, активация алюминия путем сплавления с небольшим количеством указанных металлов дает возможность использовать его в качестве гидрореагирующего состава для обработки пластов. Существует, однако, другая возможность активации, более привлекательная с экономической точки зрения. Известно, что при контактном взаимодействии поликристаллического алюминия и некоторых конструкционных сплавов (например, Д16, В95 и др.) с Ga-содержащими жидкометаллическими расплавами (в том числе с расплавами Ga-In-Sn) наблюдается быстрое проникновение компонентов расплава вдоль межзеренных границ [14]. Формирующаяся при этом гетерогенная система по структуре и химическим свойствам близка к рассмотренным выше сплавам и также может быть использована в качестве гидрореагирующего состава.

Контактная активация заключается в смачивании поверхности образца жидкометаллическим расплавом с последующей выдержкой в течение определенного промежутка времени, достаточного для более или менее равномерного распределения компонентов по системе межзеренных границ. Для смачивания образца необходимо по крайней мере частичное удаление окисной пленки путем ее растворения или механического нарушения сплошности в контакте с расплавом. При достижении локального контакта расплав самопроизвольно растекается под оставшейся окисной пленкой, что приводит к ее отслоению и полному смачиванию поверхности образца. На практике смачивание поверхности можно осуществлять, например, "втиранием" расплава с помощью абразивных порошков.

Экспериментально установлено, что характерная скорость проникновения компонентов эвтектического расплава Ga-ln-Sn в поликристаллический алюминий технической чистоты, сплавы типа Д16 и В95 при температуре 293 К лежит в пределах 0,1... 1,6 мкм/с. Время активации, например, листовых образцов толщиной 3 мм находится в интервале от получаса до 8 часов в зависимости от марки сплава и размера зерна. Увеличение времени выдержки до суток приводит к небольшому увеличению полноты и максимальной скорости реакции с водой. Для исключения реакции образцов с атмосферной влагой активацию следует проводить при относительной влажности, не превышающей 70%. Установлено также, что при среднем размере зерна исходного сплава 10...25 мкм масса эвтектического расплава Ga-ln-Sn, достаточная для надежной активации, составляет 1,5...3% от массы образца.

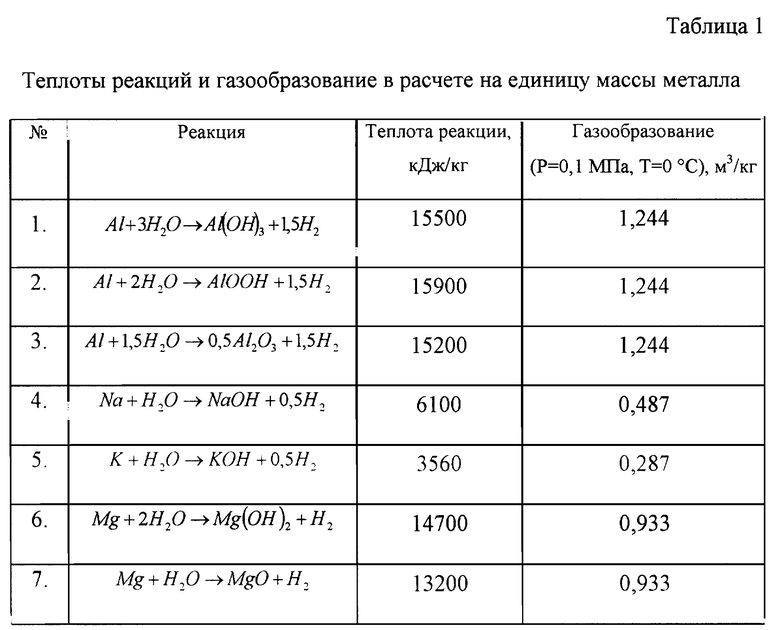

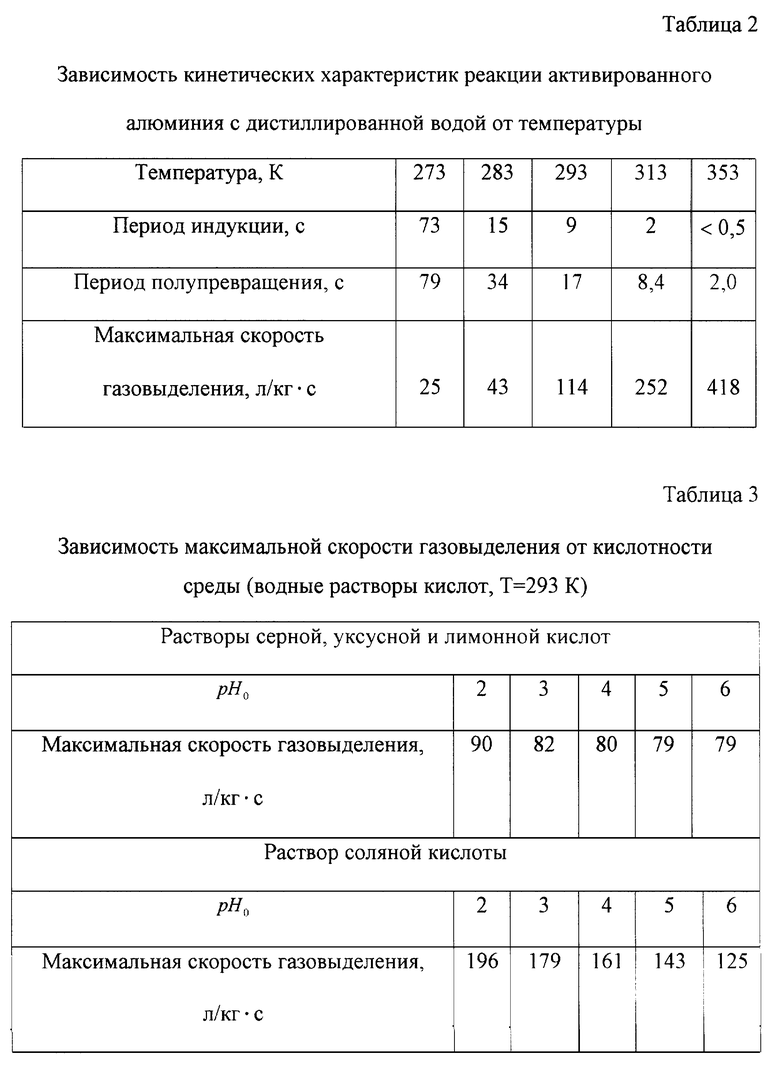

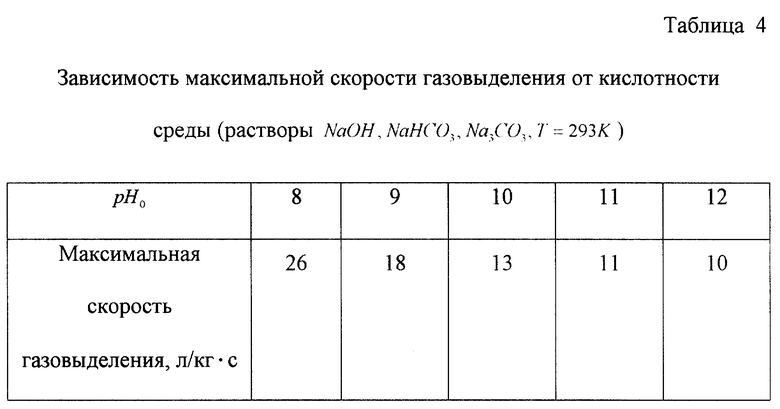

В табл.2...4 представлены экспериментальные результаты, демонстрирующие влияние температуры и состава среды на скорость реакции активированного алюминия с водой. Эксперименты проведены в лабораторных условиях на образцах алюминия технической чистоты массой 28 мг, активированных эвтектическим расплавом Ga-In-Sn.

Хотя скорость реакции зависит от температуры и состава среды, полнота реакции во всех опытах близка к 100%, что свидетельствует об отсутствии необратимой пассивации как в кислых, так и щелочных средах. Последнее подтверждает возможность применения активированного алюминия для обработки пластов в различных геолого-технических условиях. Из приведенных результатов можно сделать вывод, что присутствие в скважинной жидкости ионов хлора влечет за собой ускорение реакции. Учет этого фактора необходим при совмещении операций разрыва пласта и кислотной обработки. Полученные значения энергии активации составляют около 30 кДж/моль и согласуются с результатом для сплавов Al-(3...5%)(Ga-In-Sn).

Экспериментальные исследования влияния давления на скорость реакции активированного алюминия с различными водными растворами показали, что при давлении выше 4. ..5 МПа скорость реакции практически не зависит от давления. При этом значения энергии активации (с точностью эксперимента ±4 кДж/моль) не отличаются от величины, полученной при нормальном давлении, по крайней мере, при давлениях до 60 МПа. Такой характер зависимости скорости реакции от давления и температуры качественно отличает системы "активированный алюминий - водные растворы" от порохов, твердых топлив и жидких горючеокислительных составов. При горении последних основная реакция, определяющая скорость превращения, идет в газовой фазе или на границе конденсированной фазы с газовой [15]. Характеристики газовой фазы, в частности плотность, сильно зависят от давления. Поэтому изменение давления приводит к изменению скорости реакции в газовой фазе или к изменению числа молекул газа, взаимодействующих с конденсированной фазой. В результате с увеличением давления в процессе горения имеет место резкое увеличение его скорости. В конечном итоге это может приводить к срыву послойного горения (т.е. к переходу горения в ускоряющийся взрывной режим) и, что наиболее опасно, к переходу горения в детонацию. Таким образом, риск развития опасных давлений и повреждения скважины или скважинного оборудования является принципиальным следствием физического механизма горения порохов, твердых топлив и горючеокислительных составов.

Если превращение идет исключительно в конденсированной фазе (т.е. реакции в газовой фазе или на границе конденсированной фазы с газовой не играют заметной роли), скорость реакции не должна существенно меняться с изменением давления в представляющем интерес диапазоне 10...100 МПа. В указанном диапазоне давлений химические свойства конденсированной фазы, ее плотность, теплопроводность и т.д. меняются слабо. Поэтому характер и скорость реакции слабо меняются с изменением давления. Увеличение скорости реакции между конденсированными реагентами с увеличением давления возможно в том случае, когда температура в зоне реакции лимитируется температурой кипения исходных реагентов или продуктов реакции. В этих условиях повышение давления и, следовательно, повышение температуры кипения должно приводить к повышению температуры и к ускорению реакции. Однако при использовании активированного алюминия для обработки ПЗП этот эффект не имеет существенного значения из-за больших гидростатических давлений в призабойной зоне скважины (для сравнения укажем, что типичные гидростатические давления больше или лишь немного меньше величины критического давления воды - 22,12 МПа).

Отметим также, что при любом разумном выборе массы зарядов гидрореагирующего состава весь выделяющийся в реакциях 1-3 табл.1 водород в равновесии должен полностью растворяться в скважинной жидкости. Поскольку реакция протекает на межфазной поверхности "активированный алюминий - скважинная жидкость" и скорость диффузного отвода водорода больше скорости его образования, выделяющийся водород поступает в раствор и объемная газовая фаза не образуется. Соответственно, вклад газовой фазы (т.е. подъема газовых пузырей) в конвективный теплообмен отсутствует. Твердофазные же продукты реакций 1-3 табл.1 образуются в высокодисперсном состоянии, причем плотность коллоидного раствора твердых продуктов в нагретой скважинной жидкости отличается от начальной плотности скважинной жидкости лишь на доли процента. Поэтому конвективный теплоперенос в скважине при сжигании активированного алюминия отсутствует или, по крайней мере, отличается малой интенсивностью. Эти обстоятельства приводят к естественному увеличению КПД тепловой обработки ПЗП.

Взаимодействие массивных образцов активированного алюминия с водой протекает в две стадии. На первой, сразу после приведения образцов в контакт с водой, происходит их диспергирование, обусловленное быстрым проникновением воды вдоль межзеренных границ (и других структурных несовершенств) и возникновением расклинивающих напряжений. В результате от массивного образца отделяются частицы, размер которых близок к размеру зерна активированного алюминия. На второй стадии взвешенные в растворе дисперсные частицы реагируют с водой в нестесненных условиях. Скорость реакции в каждый момент времени возрастает с увеличением площади поверхности контакта активированного алюминия со скважинной жидкостью. Поскольку основная масса алюминия реагирует с водой в диспергированном состоянии, максимальная скорость реакции определяется характерным размером зерна активированного алюминия и тем больше, чем меньше его размер.

Для реализации заявляемого способа необходимо ограничить область параметров, обеспечивающих результативность обработки ПЗП и одновременно минимизацию риска повреждения скважины или скважинного оборудования. Выбор рациональных параметров основан на следующих количественных характеристиках и качественных закономерностях взаимодействия активированного алюминия с водой скважинной жидкости:

удельная теплота реакции активированного алюминия с водой составляет, в зависимости от конечной температуры в скважине, 15200...15900 кДж/моль;

в расчете на 1 кг алюминия в реакции расходуется от 1 кг (при образовании оксида алюминия, т.е. при высоких конечных температурах) до 2 кг (при образовании гидраргиллита) воды; масса твердофазных продуктов реакции составляет соответственно от 1,9 кг до 2,9 кг; объем выделяющегося водорода, приведенный к нормальным условиям, составляет 1,244 м3;

конденсированные продукты образуются в высокодисперсном состоянии (характерный размер частиц составляет 0,1...1,0 мкм); молекулярный водород полностью растворяется в скважинной жидкости;

основная масса активированного алюминия реагирует с водой в дисперсном состоянии, причем максимальная скорость реакции обратно пропорциональна среднему размеру зерна используемого сплава в степени от 1 до 2;

в представляющем интерес диапазоне давлений скорость реакции практически не зависит от давления;

зависимость скорости реакции от температуры определяется законом Аррениуса с энергией активации около 30 кДж/моль;

скорости реакции возрастает с увеличением кислотности и концентрации ионов хлора в скважинной жидкости.

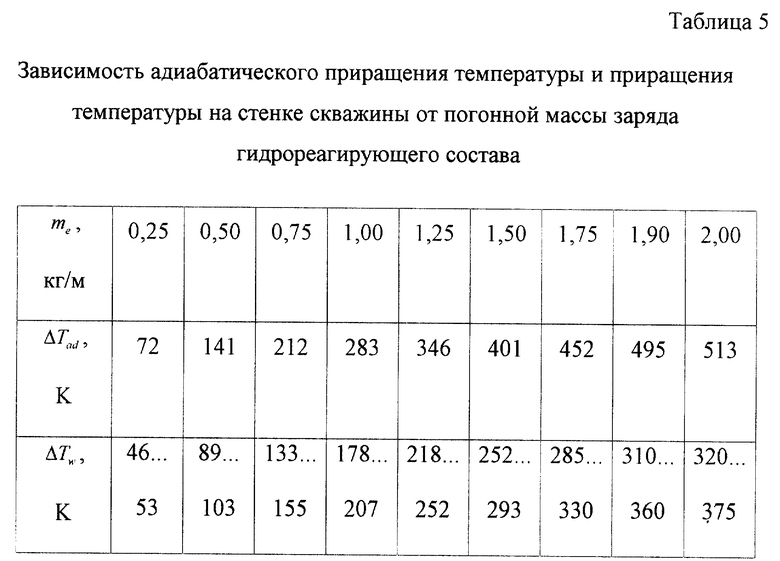

Результативность и безопасность обработки ПЗП с применением гидрореагирующих составов зависит от геолого-технических условий в скважине, массы зарядов и скорости их реакции со скважинной жидкостью. Выбор рациональных параметров тепловой обработки можно осуществить на основе экспериментальных данных, полученных при сжигании в скважинах бесканальных пороховых аккумуляторов давления [3] . При сгорании сборок зарядов типа АДС-5 максимальное приращение температуры в скважине составляет 500...700 К, причем время сгорания не превышает 10 с. Соответствующее увеличение температуры на стенке скважины оценивается при этом в 250...350 К, а характерная длительность теплового воздействия - в несколько десятков секунд. Как следует из статистических данных по промысловому применению тепловой обработки, указанные параметры являются приемлемыми как с точки зрения результативности, так и с точки зрения безопасности операции. С другой стороны, при использовании забойных электронагревателей максимальная избыточная температура обычно находится в интервале 70...160 К, что при длительном воздействии также приводит к хорошим результатам.

Выбор параметров тепловой обработки с использованием гидрореагирующих составов на основе активированного алюминия иллюстрируется табл.5, в которой приведены результаты термодинамического расчета максимального увеличения температуры в интервале обработки ΔTad (величина ΔTad представляет собой приращение температуры, вычисленное без учета теплообмена с колонной и вмещающей породой) в зависимости от массы заряда гидрореагирующего состава на 1 м интервала обработки mе. В таблице представлены также оценочные значения максимальной избыточной температуры стенки скважины ΔTw. Приведенные данные относятся к достаточно типичным условиям: внутренний диаметр скважины 127 мм, интервал обработки 2990-3000 м, плотность скважинной жидкости 1,13•10 кг/м3, температура в интервале обработки 343 К, эффективная теплопроводность пласта 1,7...5,2 Вт/м•К. В этих условиях полное время реакции слабо зависит от погонной массы заряда и составляет (за вычетом периода индукции) около 20 с для активированного алюминия со средним размером зерна 30 мкм.

Из данных табл. 5 следует, что при времени реакции около 20 с рациональные значения погонной массы зарядов гидрореагирующего состава принадлежат интервалу 0,75...2,00 кг/м.

Увеличение скорости реакции влечет за собой приближение температуры стенки к адиабатической температуре, не зависящей от скорости. Последнее является нежелательным, поскольку увеличивает риск повреждения скважины (главным образом, риск растрескивания цементной обсадки) в сравнении с тепловой обработкой путем сжигания пороховых аккумуляторов давления. Кроме того, снижение времени реакции до величины ≤10 с приводит к существенному динамическому повышению давления в скважине, что исключает возможность проведения обработки при неизвлеченной колонне насосно-компрессорных труб.

Снижение скорости реакции при фиксированной погонной массе зарядов приводит к снижению температуры стенки скважины. При времени реакции около 120 с и погонной массе 2,0 кг/м избыточная температура стенки снижается до 170.. .190 К. При этом увеличение погонной массы зарядов гидрореагирующего состава сверх 2,0 кг/м нецелесообразно, поскольку влечет за собой повышение концентрации твердофазных продуктов реакции.

Таким образом, для тепловой обработки ПЗП в типичных геолого-технических условиях погонную массу зарядов гидрореагирующего состава следует выбирать в интервале 0,75. . . 2,00 кг/м, а время полного реагирования активированного алюминия - в интервале 20...120 с. Такой выбор обеспечивает приемлемые уровни эффективности и безопасности проведения операции. При этом давление и температура в скважине не превысят уровень, при котором возможно ее повреждение, а давление и температура в интервале продуктивного пласта будут поддерживаться на уровне, обеспечивающем восстановление проницаемости ПЗП.

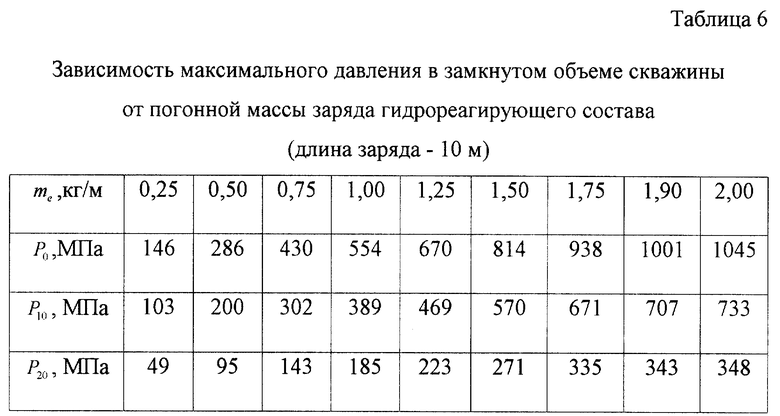

При сжигании гидрореагирующих составов в закрытых скважинах (например, под пакером, установленным на заданный высоте над интервалом обработки) давление в закрытом объеме возрастает, что в итоге приводит к образованию в ПЗП радиальных трещин. Развитие радиальных трещин начинается при достижении определенного уровня давления, близкого к сумме пластового и горизонтального горного давления. Для эффективного образования трещин давление должно превышать эту величину и достаточно продолжительное время поддерживаться на уровне, обеспечивающем их рост. В табл.6 представлены результаты оценочных термодинамических расчетов при отсутствии истечения продуктов реакции и скважинной жидкости. Расчеты проведены для зарядов гидрореагирующего состава длиной 10 м для тех же типовых условий, что и выше, и для трех вариантов установки пакера: непосредственно над кровлей (P0,), на высоте 10 (P10) и 20 м (Р20) над кровлей продуктивного пласта.

Из приведенных в табл.6 данных следует, что предельные давления, развивающиеся при сгорании зарядов гидрореагирующего состава в замкнутом объеме, значительно больше давления гидроразрыва, если удельная масса активированного алюминия больше 1 кг/м3 (давление гидроразрыва в указанных выше условиях обычно не превышает 60...70 МПа). В действительности рост давления до значений, приведенных в табл.6, возможен только при очень больших скоростях реакции. После достижения давления разрыва отток продуктов реакции и скважинной жидкости в образующиеся трещины приводит к ограничению максимального давления в скважине. Максимальные давления, реализующиеся в скважине при сжигании пороховых зарядов, обычно ограничены величиной, не превышающей 180. ..200 МПа [3], что считается приемлемым с точки зрения безопасности. При достижении такого или меньшего давления скорость его дальнейшего нарастания должна быть ниже скорости уменьшения давления за счет оттока. Скорость снижения давления в скважине при развитии одной радиальной трещины  можно оценить на основе известных моделей гидроразрыва [2]. Для приведенных выше условий оценка по порядку величины дает

можно оценить на основе известных моделей гидроразрыва [2]. Для приведенных выше условий оценка по порядку величины дает  МПа/с при давлении в скважине до 100 МПа, давлении разрыва 70 МПа и сжимаемости смеси продуктов реакции и скважинной жидкости 10-9...10-8 Па-1. Таким образом, при проведении процесса в закрытой скважине максимальная скорость нарастания давления не должна превышать нескольких десятков МПа/с. В этом случае давление в закрытой части скважины не превысит опасный уровень.

МПа/с при давлении в скважине до 100 МПа, давлении разрыва 70 МПа и сжимаемости смеси продуктов реакции и скважинной жидкости 10-9...10-8 Па-1. Таким образом, при проведении процесса в закрытой скважине максимальная скорость нарастания давления не должна превышать нескольких десятков МПа/с. В этом случае давление в закрытой части скважины не превысит опасный уровень.

При проведении процесса в закрытой скважине максимальная температура лишь немного превышает значения, приведенные в табл.5 (теплоемкости воды при постоянном давлении и объеме близки). Поэтому ограничения на величину погонной массы активированного алюминия следует принять такими же, как и для тепловой обработки.

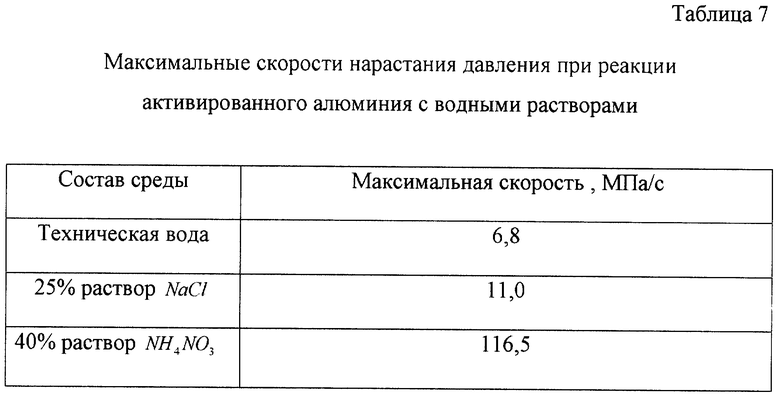

Для оценки максимальной скорости нарастания давления при сгорании гидрореагирующих составов в замкнутых объемах проводились модельные эксперименты. В табл. 7 представлены значения максимальных скоростей нарастания давления, полученные в реакции прессованных зарядов активированного алюминия с водными растворами (эксперимент проводился в стальных трубах малого диаметра при соотношении масс активированного алюминия и водного раствора 0,05...0,09, что отвечает указанному выше интервалу погонных масс зарядов); средний размер зерна 22 мкм).

Для иллюстрации на фиг.4, 5 представлены экспериментальные термо -и барограммы процесса, отвечающие реакции активированного алюминия с технической водой и раствором NaCI.

Гидрореагирующие составы на основе активированного алюминия могут применяться для образования радиальных трещин и в открытых скважинах. В этом случае скорость реакции должна быть достаточно большой и обеспечивать приблизительно такой же уровень давлений в интервале обработки, что и пороховые генераторы давления или горючеокислительные составы. Последнее не представляет каких-либо затруднений и достигается либо уменьшением размера зерна активированного алюминия, либо подбором состава среды, продавливаемой в интервал обработки через колонну насосно-компрессорных труб. В качестве такой среды можно использовать растворы соляной кислоты или аммиачной селитры.

Скорость роста трещины в ПЗП определяется величиной растягивающихся напряжений в ее вершине. Растягивающие напряжения в свою очередь зависят от распределения давления на стенки трещины, причем наибольший вклад в величину растрескивающихся напряжений вносит давление в окрестности вершины. Однако при развитии трещины гидроразрыва (т. е. при росте трещины по механизму расклинивания) давление на стенки падает с приближением к вершине. Этот эффект, обусловленный гидравлическим сопротивлением, тем более выражен, чем меньше раскрытие и больше шероховатость стенок трещины [16]. Поэтому целесообразно организовать процесс таким образом, чтобы реакция частично протекала во внутреннем объеме трещины. В этом случае распределение давления вдоль стенки трещины будет более пологим, что приведет к увеличению растягивающих напряжений в вершине и, следовательно, к ускорению роста, к увеличению длины и раскрытия трещины. Для практической реализации этой схемы следует рассредоточить гидрореагирующий состав по глубине скважины в виде отдельных зарядов (секций), и инициирование зарядов в интервале продуктивного пласта производить с задержкой, обеспечивающей транспортировку непрореагировавших частиц в развивающиеся трещины гидроразрыва.

Заявляемый способ может применяться совместно с известными способами, прежде всего с кислотной обработкой. С этой целью перед инициированием химической реакции следует разместить в скважине раствор кислоты, удельный вес которого больше удельного веса скважинной жидкости, а поверхность их раздела располагается выше кровли продуктивного пласта. Это дает возможность совместить импульсный гидроразрыв или тепловую обработку с кислотной и тем самым повысить результативность операции. В качестве раствора кислоты лучше всего использовать водный раствор соляной кислоты. Использование последнего является более экономичным по сравнению с подавляющим большинством других. Кроме того, скорость реакции активированного алюминия в слабых растворах соляной кислоты значительно выше, чем в большинстве нейтральных и щелочных растворов (см. табл. 3, 4). Это дает возможность использовать наиболее дешевые гидрореагирующие составы, отличающиеся меньшей концентрацией легирующих компонентов и большим размером зерна.

Для повышения энергетических характеристик обработки гидрореагирующие составы целесообразно применять совместно с горючеокислительными. С этой целью перед инициированием химической реакции следует разместить в интервале продуктивного пласта жидкий горючеокислительный состав, удельный вес которого больше удельного веса скважинной жидкости, а заряд гидрореагирующего состава, по меньшей мере частично, погрузить в горючеокислительный состав. Совместное применение гидрореагирующих и горючеокислительных составов обеспечивает значительно более высокие энергетические параметры процесса в сравнении с применением их по отдельности. Как показали эксперименты, целесообразно использование горючеокислительных составов сравнительно небольшой концентрации, не способных к самостоятельному горению в скважинных условиях (см. табл.7). При этом масса заряда гидрореагирующего состава должна быть в 3...4 раза меньше массы порохового заряда, что при примерно одинаковых временах реакции и горения обеспечивает близкие уровни максимального давления в интервале обработки. Последнее обеспечивает повышенный уровень безопасности по сравнению с известными способами, основанными на использовании только горючеокислительных составов.

Предпочтительно в качестве жидкого горючеокислительного состава использовать водный раствор аммиачной селитры. В этом случае энергетические параметры обработки увеличиваются почти в два раза при одновременном увеличении скорости реакции. Кроме того, использование растворов аммиачной селитры является наиболее экономичным.

Изложенное выше обосновывает промышленную применимость заявляемого изобретения, позволяющего эффективно восстанавливать проницаемость призабойной зоны нефтегазовых пластов, увеличивать дебит добывающих и приемистость нагнетательных скважин. Способ обладает высокими энергетическими характеристиками и значительно более безопасен, чем применяемые в настоящее время способы термогазохимической обработки ПЗП, основанные на сжигании пороховых зарядов или горючеокислительных составов. Кроме того, способ не имеет жестких ограничений по геолого-техническим условиям, может быть реализован с использованием существующих устройств и отличается высокой экономичностью.

Источники информации

1. Р. Д. Каневская. Зарубежный и отечественный опыт применения гидроразрыва пласта. - М., "ВНИИОЭНГ", 1998. - 38 с.

2. Ю.П. Желтов. Механика нефтегазоносного пласта. М., Недра, 1975. - 207 с.

3. Методы интенсификации притоков в нефтяных и газовых скважинах с использованием энергии взрыва и горения взрывчатых веществ. А.М. Дуванов, И.Н. Гайворонский, А. А. Михайлов и др. - М., ВИЭМС, 1990. - 34 с. (прототип, с. 6).

4. Патент РФ 2092682, кл. Е 21 В 43/263, 1996.

5. Б.М. Беляев. Состояние и пути совершенствования обработки пласта пороховыми газами. // Прострелочно-взрывные работы в глубоких скважинах. - М., ВНИИГеофизики, 1981.

6. О. В. Кожемяко, В.А. Сиротко. Состояние и пути развития термических методов добычи нефти. - Деп.ВНИИОЭНГ 1515, 1988.

7. Технологические газогенераторы для интенсификации нефтеизвлечения. В. В. Баширов, Н.Ш. Хайретдинов, З.Г. Шайхутдинов и др. - М., ВНИИОЭНГ, 1984.

8. Патент США 4372213, МКИ С 06 D 5/00, НКИ 166-301, 1983.

9. Патент США 4530396, МКИ3 Е 21 В 29/02, Е 21 В 43/25, НКИ 166-63, 1985.

10. Н. К. Приходько, А.В. Перевалов, Т. Атакулов. Применение химических взрывчатых веществ для интенсификации разработки нефтяных и газовых месторождений. // Нефтепромысловое дело: экспресс-информация. Вып.19 ВНИИОЭНГ, 1981.

11. Термодинамические свойства индивидуальных веществ: Справочное издание // Под ред. В.П. Глушко. М., Наука, 1982.

12. Горение порошкообразных металлов в активных средах. Похил П.Ф., Беляев А.Ф., Фролов Ю.В. и др. М., Наука, 1972. - 294 с.

13. AC 535364 (СССР). Сплав на основе алюминия для получения водорода // Д.В. Сокольский, Л.Ф. Козин и др. БИ, 1976, 42.

14. В.И. Лихтман, Е.Д. Щукин, П.А. Ребиндер. Физико-химическая механика металлов. Изд-во АН СССР, М., 1962. - 303 с.

15. Теория горения порохов и взрывчатых веществ. М., Наука, 1982.

16. Зазовский А. Ф. Распространение круговой трещины гидроразрыва в непроницаемой горной породе. - Изв. АН СССР. МТТ, 1979, 2, с. 103-109.8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 2009 |

|

RU2401381C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА | 2000 |

|

RU2183739C2 |

| ТЕРМОГАЗОХИМИЧЕСКИЙ СОСТАВ И СПОСОБ ПРИМЕНЕНИЯ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ И УДАЛЕННОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2012 |

|

RU2525386C2 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| Способ комплексной водородной термобарохимической обработки продуктивного пласта | 2016 |

|

RU2628342C1 |

| СПОСОБ ГАЗОТЕРМОГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2002 |

|

RU2212530C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОЙ ЗОНЫ ПЛАСТА | 2000 |

|

RU2183742C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2014 |

|

RU2566157C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2013 |

|

RU2539493C1 |

| ЭНЕРГОГАЗООБРАЗУЮЩИЙ СОСТАВ И ТЕХНОЛОГИЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2014 |

|

RU2615543C2 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для восстановления проницаемости призабойной зоны нефтегазоносных пластов в условиях накопления кольматационных отложений, обеспечивает восстановление проницаемости призабойной зоны в разнообразных геологических условиях за счет использования гидрореагирующих составов с более высокими энергетическими характеристиками и более эффективного использования выделяющейся энергии. Сущность изобретения состоит в размещении в скважине изолированных зарядов алюминийсодержащего гидрореагирующего состава, включающего, по меньшей мере, алюминий, активированный, по меньшей мере, галлием. При этом реакцию ведут при погонной массе гидрореагирующего состава от 0,25 до 2,9 кг/м. Приводят гидрореагирующий состав в непосредственный контакт со скважинной жидкостью. Реакцию ведут таким образом, чтобы давление и температура в скважине не превышали уровень, при котором возможно ее повреждение. Давление и температуру в интервале продуктивного пласта поддерживают на уровне, обеспечивающем восстановление проницаемости призабойной зоны. 13 з.п. ф-лы, 7 табл., 5 ил.

Алюминий - 97,5 - 89,0

Галлий - 1,0 - 5,0

Индий - 1,0 - 3,0

Олово - 0,5 - 3,0

4. Способ обработки пласта по п. 1, отличающийся тем, что в качестве гидрореагирующего состава, включающего активированный галлием алюминий, используют поликристаллический алюминий технической чистоты, активированный контактным способом путем смачивания галлийсодержащим расплавом.

| ДУВАНОВ А.М | |||

| и др | |||

| Методы интенсификации притоков в нефтяных и газовых скважинах с использованием энергии взрыва и горения взрывчатых веществ | |||

| - М.: ВИЭМС, 1990, с.6 | |||

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПАРАФИНОГИДРАТНЫХ И/ИЛИ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 1995 |

|

RU2073696C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1997 |

|

RU2126084C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1992 |

|

RU2030568C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ СКВАЖИН | 1995 |

|

RU2098605C1 |

| ТЕРМОГАЗОГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ПРИЗАЙБОНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2124630C1 |

| Способ термохимической обработки призабойной зоны пласта | 1987 |

|

SU1574799A1 |

| US 5083615 А, 28.01.1992 | |||

| САМУРЗИН Р.Г | |||

| Кинетика взаимодействия активированного алюминия с водой, Тезисы доклада Первого Всесоюзного симпозиума по макроскопической кинетике и химической газодинамике | |||

| - Алма-Ата, 1984, т.1, ч.2, с.24 и 25. | |||

Авторы

Даты

2002-07-27—Публикация

2001-06-01—Подача