Изобретение относится к способам мойки технологических аппаратов и трубопроводов с напорным движением жидкости.

Известен способ мойки технологических аппаратов и трубопроводов, предусматривающий перемещение по ним потока моющей жидкости в одном направлении под действием разности давлений на входе и выходе из промываемого изделия (Сурков В. Д. и др. Учебник "Технологическое оборудование предприятий молочной промышленности", М. Пищевая промышленность, 1970 г., стр. 461-465).

Недостатком этого способа является большая продолжительность мойки изделия и значительный расход моющего раствора, так как частицы загрязнений, которые скреплены с очищаемой поверхностью со стороны набегания на них потока моющей жидкости, не отрываются механически от этой поверхности, а на их растворение или гидролиз требуются значительные затраты времени.

Известен способ мойки технологических трубопроводов с перемещением по ним жидкости по а.с. 384569, кл. В 08 В 9/06 опубликованному в 1973 г., при котором потоку моющей жидкости сообщают дополнительное ускорение путем пульсирующего изменения направления движения моющей жидкости вдоль обрабатываемого изделия.

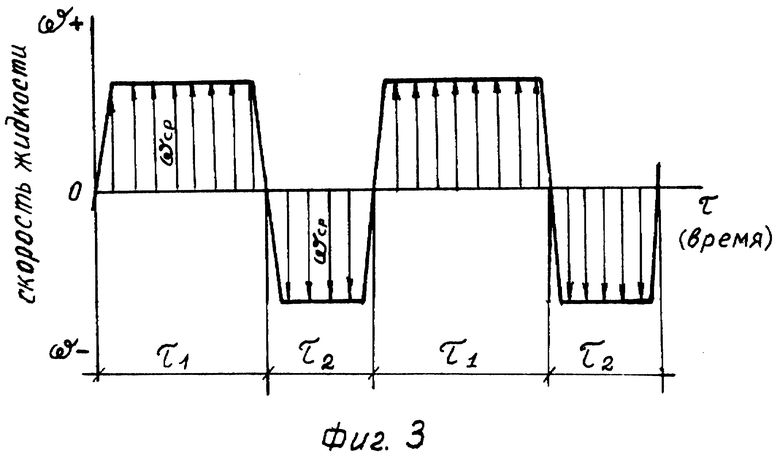

Недостатком данного способа является необходимость наличия дополнительных насосных установок для создания дополнительных потоков, воздействующих на основной поток моющей жидкости, по производительности или давлению превышающих одноименные параметры основного потока, особенно в периоды создания знакопеременного ускорения, достаточного для придания моющей жидкости движения в обратном направлении, а также наличие комплекса запорно-регулирующей арматуры и его соответствующей настройки. При реализации данного способа (см. Описание изобретения к а. с. 384569) на основной поток моющей жидкости Wcp накладывается воздействие дополнительного потока этой же жидкости, создаваемого другими насосными установками, т.е. в промываемом изделии создается поток жидкости с пульсирующей скоростью движения. При этом для того чтобы изменить направление вектора скорости (W+) потока моющей жидкости на противоположное (W-), необходимо, чтобы насосы, создающие дополнительный поток, развивали давление больше, чем создает насос. Кроме того, необходима установка обратного клапана или сосуда-расширителя на подающем трубопроводе, а гидравлическое сопротивление клапана на выходе из промываемого изделия должно быть больше гидравлического сопротивления самого изделия. В противном случае основная часть дополнительного потока уйдет в сливной патрубок, и пульсация будет значительно ослаблена, или эффект создания обратного потока будет отсутствовать.

Наиболее близким к заявленному техническому решению по назначению и совокупности общих существенных признаков является коронка для очистки внутренней поверхности труб и аппаратов от шлама (а.с. 495102, кл. В 08 В 9/06), в которой поток промывочной жидкости под сверхвысоким давлением через водопроводящий центральный и боковые клапаны подается к соплам, где преобразуется в систему струй высокой энергии, струи воздействуют на слой шлама, разрушают его и смывают его со стенок.

Недостатком данной установки является невозможность применения ее для мойки узких щелевых каналов и безразборной мойки аппаратов.

Задачей настоящего изобретения является сокращение продолжительности мойки, упрощение конструкции установки, снижение энергозатрат, обеспечение возможности безразборной мойки аппаратов и трубопроводов с различным профилем сечения.

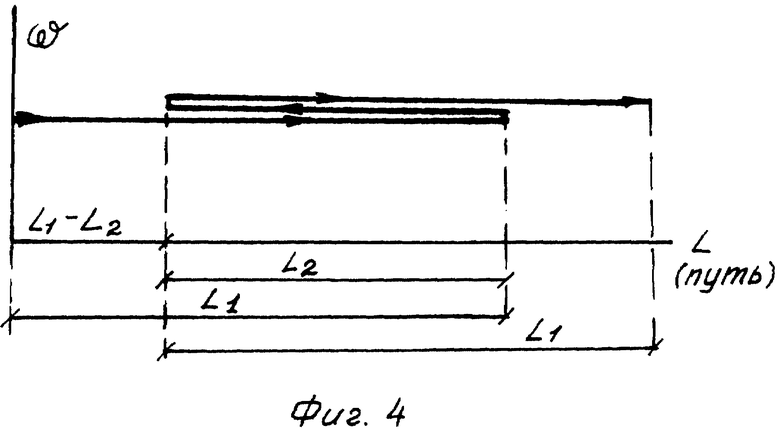

Поставленная задача решается за счет того, что потоку моющей жидкости сообщается изменение направления движения на противоположное без изменения его направления на входном и сливном участках соединительного трубопровода, причем время движения моющей жидкости в обрабатываемом изделии в одном направлении превышает или равно времени движения ее в противоположном направлении. Кроме того, для создания такого движения жидкости используют, например, коллектор с вращательным, колебательным или возвратно-поступательным движением шибера.

Таким образом, заявленный способ предлагает апериодическое или периодическое изменение направления движения основного потока моющей жидкости в промываемом изделии на противоположное без изменения направления ее движения во входном и сливном трубопроводах, то есть внутри промываемого изделия моющая жидкость движется с одинаковой скоростью, но в противоположных направлениях в течение разных или равных промежутков времени. В случае равенств промежутков времени движения моющей жидкости в противоположных направлениях величина этих промежутков должна быть равна времени движения потока от выхода его из коллектора до входа в него после промывки.

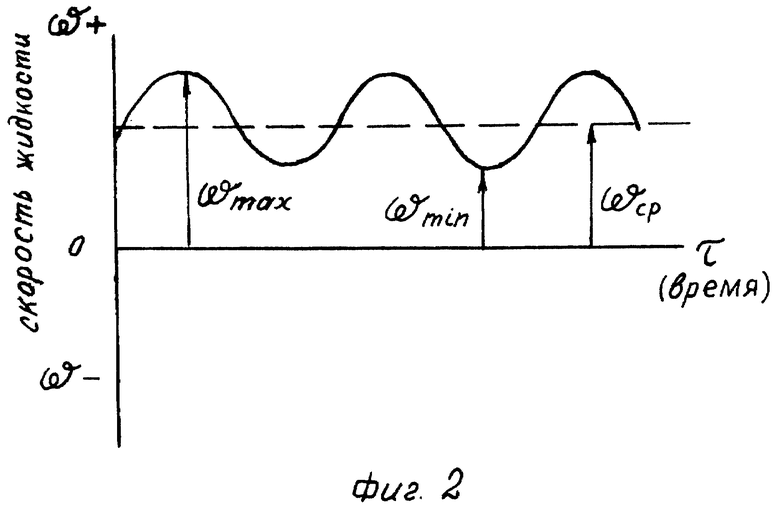

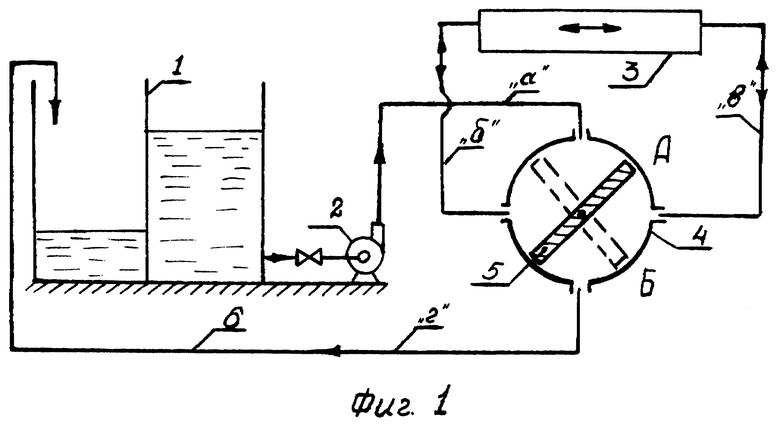

Изобретение иллюстрируется чертежами, где на фиг.1 схематически представлена установка, реализующая предлагаемый способ; на фиг.2 приведена эпюра скорости движения жидкости в промываемом изделии для способа-прототипа; на фиг. 3 показана эпюра скорости движения жидкости в промываемом изделии для предлагаемого способа; на фиг. 4 приведен график движения моющей жидкости вдоль промываемого изделия.

Предлагаемый способ реализуется следующим образом.

Определенный (для каждого конкретного аппарата свой) промежуток времени моющая жидкость движется с постоянной скоростью вдоль оси промываемого изделия и проходит за это время путь L1 (см. фиг.4). После этого направление ее движения изменяют на противоположное с такой же скоростью, но на меньший промежуток времени, за который моющая жидкость проходит путь L1L2. Затем направление движения потока моющей жидкости вновь переключают на первоначальное на промежуток времени t1 и далее циклы повторяются.

При такой организации движения потока за один цикл в промываемое изделие поступает свежая моющая жидкость в объеме, равном подаче ее насосом за время t1t2, и заполняется участок промываемого изделия, равный L1 L2, а остальная жидкость, находящаяся в изделии, совершает возвратно-поступательное движение с одинаковой скоростью, и за каждый цикл участок L2 перемещается вдоль изделия на величину l1L2. В результате в промываемом изделии создается переносное возвратно-поступательное движение моющей жидкости.

Скорость удаления загрязнения увеличивается при этом за счет того, что при смене направления движения моющей жидкости в ней возникают вихревые потоки, способствующие механическому отрыву грязевых частиц от стенки промываемого изделия, а также за счет того, что обратный поток жидкости может смывать те частицы загрязнений, которые были скреплены с очищаемой поверхности со стороны набегания на них прямого потока или имели форму с неравным лобовым сопротивлением потокам различного направления.

Предлагаемый способ может быть осуществлен, например, на установке, представленной на фиг.1, включающей в себя бак 1 для моющего раствора, насос 2, промываемое изделие 3, коллектор 4 с шибером 5, соединительный трубопровод, состоящий из участков "а", "б", "в", "г".

Пример

Проводится мойка поверхности трубопровода или теплообменного аппарата (промываемое изделие 3).

В систему соединительных трубопроводов 6, промываемое изделие 3, коллектор 4 подают необходимое количество моющей жидкости, обеспечивающей заполнение всего объема промываемого изделия 3, системы соединительных трубопроводов 6 и коллектора 4. При нахождении шибера 5 в положении А моющий раствор проходит в направлении а-б-3-в-г (см.фиг.1). По истечении определенного промежутка времени с помощью какого-либо автоматического устройства, например мотор-редуктора (не показано), шибер 5 переводится в положение Б. При этом поток моющей жидкости проходит в направлении а-в-3-б-г (см. фиг.1), т. е. изменяя в промываемом изделии 3 и на участках "в" и "б" соединительного трубопровода 6 направление своего движения на противоположное, а участках "а" и "г" соединительного трубопровода 6 сохраняется прежнее направление потоков, обеспечивая постоянную подачу свежей моющей жидкости из бака 1 в промываемое изделие 3 и слив отработанной жидкости.

При переводе шибера 5 из одного положения в другое через неравные промежутки времени будет осуществляться переносное возвратно-поступательное движение моющей жидкости в промываемом изделии.

Предлагаемый способ мойки технологических аппаратов и трубопроводов позволяет сократить продолжительность мойки и тем самым уменьшить расход электрической энергии на перекачку моющей жидкости: сократить количество запорно-регулирующей арматуры и соответственно упростить регулировку системы мойки; повысить сменную производительность технологических аппаратов, особенно при необходимости их частой мойки за счет сокращения времени мойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОЙКИ ДОИЛЬНЫХ УСТАНОВОК | 1993 |

|

RU2091014C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2164309C2 |

| Конвейерная моечная машина | 1979 |

|

SU925431A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170622C2 |

| ДВУХУРОВНЕВАЯ МОЕЧНАЯ МАШИНА С ДЕФЕКТОСКОПОМ | 2004 |

|

RU2265490C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ДОИЛЬНЫХ АППАРАТОВ | 1999 |

|

RU2175474C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218995C1 |

| Устройство для дезинфекции доильных аппаратов | 2022 |

|

RU2786161C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОТЫ ГИДРОЦИКЛОНА И ГИДРОЦИКЛОН | 2000 |

|

RU2179482C2 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ МОЙКИ КОРПУСОВ БУКС | 2003 |

|

RU2260481C2 |

Изобретение относится к способам мойки технологических аппаратов и трубопроводов с напорным движением жидкости. В способе потоку моющей жидкости в обрабатываемом изделии сообщают изменение направления движения на противоположное без изменения его направления на входном и сливном участках соединительного трубопровода, при этом время движения моющей жидкости в обрабатываемом изделии в одном направлении превышает или равно времени ее движения в противоположном направлении. Такое выполнение сокращает продолжительность мойки, упрощает конструкцию, снижает энергозатраты. 1 з.п. ф-лы, 4 ил.

| Коронка для очистки внутренней поверхности труб и аппаратов от шлама | 1970 |

|

SU495102A1 |

| СПОСОБ МОЙКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 0 |

|

SU384569A1 |

| DE 3824852 А1, 25.01.1990 | |||

| DE 3902366 А1, 02.08.1990. | |||

Авторы

Даты

2002-06-27—Публикация

2000-01-06—Подача