Изобретение относится к очистке и мойке сложнопрофильных изделий цилиндрической формы, в частности корпусов букс грузовых вагонов, и может быть использовано на железнодорожном и других видах транспорта.

Работающее в настоящее время в подавляющем большинстве вагонных, локомотивных и пассажирских депо оборудование для мойки ходовой части подвижного состава морально и физически устарело, что приводит к увеличению потребления энергоресурсов и ухудшению условий работы эксплуатационного персонала.

Модернизация этого оборудования без изменения принципиальной сути технологии его работы, облегчения труда эксплуатационного персонала приводит лишь к увеличению сырьевых и эксплуатационных затрат.

Известна установка для очистки, мойки и сушки корпусных сложнопрофильных деталей с глухими и сквозными отверстиями (Патент РФ №2022674). Она состоит из основания, в центре которого неподвижно закреплена колонна с установленной на ней, с возможностью вращения, крестовины, содержащей несколько телескопических подвесок с каретками для размещения обрабатываемых деталей. Каретки с захватами присоединены к приводу вертикального перемещения. С помощью гибких связей каретки соединены с противовесами, свободно размещенными в трубах. Они удерживают каретки с держателями деталей в верхнем положении при вращении крестовины, а при включении привода вертикального перемещения опускают детали в промывочную, а затем в ополаскивающую ванну.

Сам метод мойки путем окунания деталей в промывочную ванну не может обеспечить качественную мойку деталей сложного профиля, а материалоемкость конструкции значительно увеличивается, т.к. требует дополнительного наличия труб и противовесов.

Известно устройство для мойки загрязненных конструкций, содержащее раму, моющие форсунки, расположенные, по крайней мере, на двух штангах, которые установлены на раме с возможностью свободного колебания, причем на первой штанге установлены форсунки с большим отверстием для использования струй низкого давления, а на второй - форсунки с меньшим отверстием, которые соединены с устройством повышенного давления с гидравлическим приводом для управления производительностью и давлением.

Форсунки соединены трубопроводами с установленной на них гидоарматурой к контейнеру с моющим раствором (Заявка №98120169, опубл. 27.09.2000 г.).

Практически это изобретение относится только к конструкции моющего узла, а не к самой установке для мойки и имеет следующий недостаток: форсунки установлены на штангах неподвижно, а изменение направления моющих струй достигается только за счет колебания колонн. Такое решение не является конструктивным и обеспечивает только одну степень свободы, поэтому обеспечить качественную мойку сложнопрофильных изделий с его использованием невозможно.

Известно устройство очистки поверхностей изделий сложной конфигурации, в частности к очистке буксовых подшипников от смазки (Патент РФ №2188724). Оно состоит из ванны заполненной моющей жидкостью, заборного и нагнетающего трубопроводов, подающего насоса. На нагнетающем трубопроводе установлены расходные струйные устройства в виде форсуночных головок, которые расположены на различных по высоте уровнях, обращены внутрь ванны и находятся ниже уровня моющей жидкости. Установка имеет накопитель отработанной моющей жидкости, соединенный с ванной через фильтр предварительной очистки, состоящий из фильтровальных кассет, позволяющих выделить из отработанного раствора густые смазочные конгломераты и механические примеси. В накопитель погружен блок фильтров тонкой очистки, связанный с заборным трубопроводом. Установка снабжена позиционным устройством в виде пары ложементов с приводом вертикального и углового перемещения. Детали из них сбрасываются в ванну и самотеком поступают в зону мойки, где установлены перемешивающие устройства в виде роликов.

Устройство позволяет повторно использовать моющую жидкость, но оно предназначено для мойки относительно небольших деталей и не может быть использовано для мойки корпусов букс.

Известна установка для автоматической мойки изделий, содержащая ванны для жидкостной обработки, карусель с держателями изделий, механизм поворота карусели с путевым выключателем, систему управления механизмами поворота и вертикального возвратно-поступательного перемещения с гидроцилиндрами, при этом система управления вертикальным возвратно-поступательным перемещением соединена с программным реле времени и содержит предохранительные клапаны, а система управления поворотом карусели - цилиндры фиксации и зажимов дисков фрикционной муфты. Держатели имеют вид кареток с вилочным захватом, на которые установлены тары, в которые детали загружаются загрузочным устройством, выполненным в виде рольганга с загрузочной тележкой. Установка имеет три ванны промывки: ванну предварительной мойки, ванну окончательной мойки и ванну пассивации, в которые последовательно путем поворота карусели на определенный угол и с помощью механизма вертикального возвратно-поступательного перемещения опускается тара с деталями (Патент РФ №2008988)

Практически, несмотря на то, что изобретение позволяет автоматизировать процесс мойки изделий, оно имеет следующие недостатки:

- оно предназначено для мойки относительно небольших изделий;

- система управления процессом мойки очень усложнена, а сама конструкция, состоящая из трех ванн, громоздка;

- принцип мойки путем окунания, как уже отмечалось, не позволяет достигнуть качественной мойки и требует периодической замены моющего раствора в каждой ванне.

Наиболее близким техническим решением к заявляемому является машина мойки корпусов букс, разработанная предприятием \ИРТРАНС\ и используемая в вагонном депо Рязанской железной дороги.

Машина предназначена для мойки корпусов букс грузовых вагонов и может работать как автономно, так и в составе автоматической линии для выпрессовки подшипников и их мойки. Машина содержит ванну, заполненную моющим раствором, известным под названием \Цитом\, установленную на основании. В качестве загрузочного устройства используется рольганг, на который корпус буксы ставится вручную или манупулятором. Затем букса, находящаяся в горизонтальном положении, перемещается в камеру мойки, где на разной высоте на вертикальных боковых стойках размещаются роторные форсунки, соединенные нагнетательным трубопроводом с ванной. По команде программного реле моющая жидкость, нагретая до 95°С, подается в форсунки и происходит мойка корпуса буксы, которая длится 2-4 мин. После окончания цикла мойки букса передается по рольгангу из камеры на выходную позицию, а в моечную камеру поступает следующая букса и процесс мойки повторяется. Отработанная моющая жидкость по трубопроводу поступает обратно в ванну. Периодически часть или весь моющий раствор в ванне заменяется. Все операции мойки осуществляются автоматически.

Основными недостатками машины являются:

- большие габариты, определяемые большой емкостью ванны, чтобы реже производить коррекцию моющего состава;

- качество мойки постепенно ухудшается, т.к. раствор загрязняется смазочными продуктами и другими загрязнениями;

- конструкция моечного узла не может обеспечить качественную мойку внутренней поверхности корпуса буксы, перемещающейся в горизонтальном положении;

- большой расход моющего раствора и энергии на ее подогрев.

Технической задачей предлагаемого изобретения является устранение вышеуказанных недостатков, обеспечение повторного цикла использования моющего раствора, а также повышения качества мойки за счет конструктивного решения моющего узла для внутренней и внешней мойки корпуса буксы.

Технический результат достигается за счет того, что в известное устройство, содержащее основание, загрузочное устройство, рольганг для перемещения корпусов букс в камеру мойки с размещенными в ней на различных уровнях форсунками для внутренней и внешней мойки корпуса буксы, емкость с моющим раствором, через насос соединенную с напорным коллектором и моющими форсунками, реле времени, нагреватель и систему управления процессом мойки, трубопровод для отвода отработанного моющего раствора, а также привод, гидравлическую запорную и регулирующую арматуру, внесены дополнения и изменения:

- под моечной камерой установлен поддон, соединенный с установкой очистки отработанного моющего раствора, включающей сепаратор и шламовый фильтр, причем один из выходов фильтра соединен с накопителем шлама, а другой - с дополнительным входом установки очистки отработанного моющего раствора;

- основание машины выполнено в виде фермы, в верхней части которой установлены датчики, регистрирующие положение корпусов букс на рольганге;

- рольганг выполнен наклонным и снабжен стопорами для остановки корпуса буксы по сигналу оптических датчиков,

- верхняя часть рольганга выполнена в виде захвата соединенного с гидроцилиндром, обеспечивающим вертикальное возвратно-поступательное перемещение захвата для установки корпуса буксы в рабочее положение;

- кожух камеры мойки выполнен с возможностью вертикального перемещения его совместно с моющим узлом, состоящим из форсунок для внутренней и наружной мойки корпусов букс, установленным в центре кожуха на общей оси, соединенной с ручным и/или гидро-, пневмоприводом для вращения моющего узла с форсунками, причем привод моющего узла установлен на верхней поверхности кожуха камеры мойки.

Кроме того, форсунки для внутренней мойки установлены частично непосредственно на общей центральной оси моющего узла, а частично на вертикальных планках, соединенных с общей осью, а форсунки для наружной мойки корпусов букс установлены на коромысле, закрепленном во втулке, установленной на общей оси выше форсунок для внутренней мойки, причем на верхней части коромысла установлены форсунки для мойки верхнего торца корпуса буксы, а форсунки для мойки наружной поверхности корпуса буксы расположены на боковых частях коромысла таким образом, чтобы перекрыть всю высоту корпуса буксы.

Нижний конец общей оси моечного узла снабжен втулкой с фиксатором, обеспечивающим точное рабочее положение форсунок моющего узла по высоте при мойке корпусов букс, а сами форсунки установлены на шарнирах с возможностью изменения угла наклона и направления моющих струй.

Установка для очистки отработанного моющего раствора содержит корпус, снабженный патрубками для ввода отработанного и вывода очищенного моющего раствора, а также патрубком для удаления выделенного маслопродукта, причем корпус установки разделен вертикальными перегородками, образующими гаситель энергии потока, сепаратор, разделенный на две сообщающиеся секции разделения жидкой фазы с размещенными в них тонкослойными модулями, выполненными из отдельных вертикальных коалесцирующих пластин, между секциями сепаратора размещена камера накопления собранного маслопродукта, а также камера для очищенного моющего раствора, соединенная с линией циркуляции моющего раствора, включающей центробежный насос и теплообменник, а застойные зоны образования шлама каждой из камер установки соединены общим коллектором с входным патрубком шламового фильтра.

В зоне накопления отсепарированных маслопродуктов первой из сообщающихся камер сепаратора установлен масложироловитель, прикрепленный к крышке корпуса и снабженный автономным приводом. Масложироловитель предназначен для транспортировки собранных маслопродуктов в камеру накопления его.

Техническая сущность и принцип работы машины для автоматизированной мойки корпусов букс поясняется следующими чертежами.

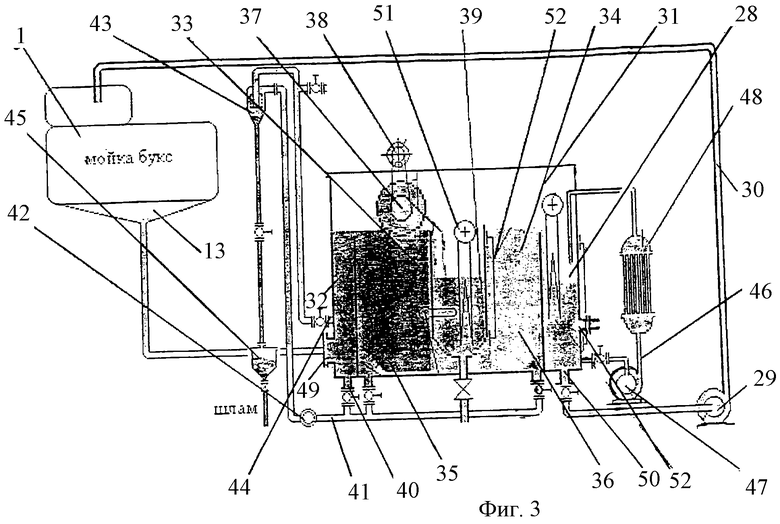

Фиг.1 - общий вид машины для автоматизированной мойки корпусов букс.

Фиг.2 - конструкция моечного узла.

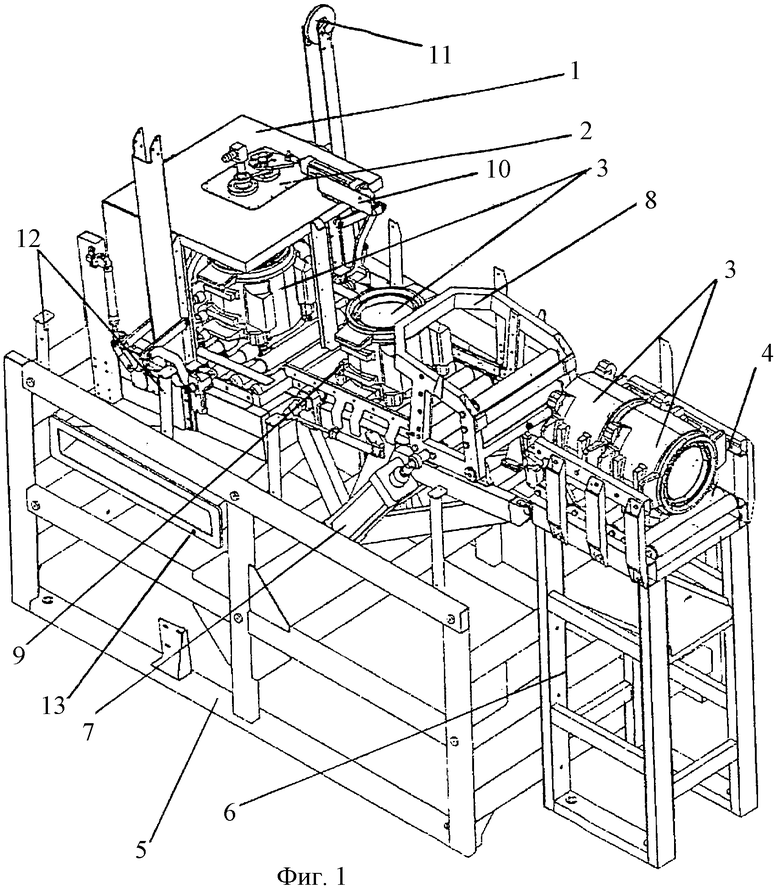

Фиг.3 - технологическая схема мойки корпуса буксы.

Установка для автоматизированной мойки корпусов состоит из следующих основных устройств: самой машины мойки, узла подготовки моющего раствора, пульта управления, регенерации отработанного моющего раствора, циркуляционного насоса, насоса откачки шлама, масложиропродуктов, других откачивающих насосов, системы трубопроводов, запорной арматуры, нагревательных элементов и т.д.

Машина для автоматизированной мойки корпусов букс (фиг.1) состоит из моющей камеры, системы подачи корпусов букс и системы выгрузки, а также включает систему контроля за перемещением корпусов букс к моющей камере, а также содержит соответствующие датчики, аппаратуру контроля и регулирования за ходом всего процесса.

На фиг.1 показаны: камера мойки 1, моющий форсуночный узел 2, корпуса букс 3 в процессе их перемещения по рольгангу 4, основание машины 5, выполненное в виде фермы, узел 6 накопления корпусов букс, механизм 7 вертикального возвратно-поступательного перемещения захвата - гидроцилиндр, соединенного с устройством 8 захвата корпуса букс, стопор 9 положения буксы на рольганге, привод 10 моющего узла, механизм 11 вертикального перемещения кожуха с моющим узлом, стойки 12 с оптическими датчиками, поддон 13, установленный под камерой мойки. Машина снабжена пультом управления режимом перемещения буксы и мойки, который на фиг.1 не показан.

Конструкция моющего узла показана на фиг.2. Она включает вал 14 и центральную ось 15 с подшипниковым узлом 16, ручной механический привод 17. На центральной оси размещены: втулка 18 с коромыслом 19, а также стойки 20, на которых размещены форсунки 21, 22 для внутренней мойки, форсунки 23 для мойки верхней торцевой поверхности, форсунки 24 для мойки наружной поверхности и форсунки 25 для мойки нижнего торца корпуса букс (они показаны в рабочем положении), насадка 26 для крепления коллектора форсунок 25. Установка моечного узла в рабочее положение осуществляется за счет узла-фиксации 27.

На фиг.3 приведена технологическая схема мойки корпусов букс. На фиг.3 приведены следующие обозначения: камера мойки 1, поддон 13, емкость для приготовления раствора (на фиг.3 не показана), т.к. в качестве ее может быть использована камера очищенного моющего раствора 28, напорный насос 29, коллектор 30, установка 31 регенерации отработанного моющего раствора, включающая камеру 32 гашения скорости потока, сепаратор, состоящий из двух сообщающихся секций 33 и 34 разделения фаз с размещенными в них тонкослойными модулями 35, 36, в первой секции разделения фаз установлен масложироловитель 37 с приводом 38, а между камерами разделения сепаратора - камера 39 накопления выделенных маслопродуктов, каждая из камер снабжена выходными патрубками 40 шлама, соединенными с коллектором 41, снабженным шламовым насосом 42, соединенным с фильтром 43, первый выход которого соединен с дополнительным патрубком 44 установки очистки отработанного моющего раствора, а второй - с емкостью накопления шлама 45. Камера очищенного раствора 28 снабжена линией циркуляции 46, состоящей из циркуляционного насоса 47 и теплообменника 48. Камера гашения снабжена входным патрубком 49, а камера очищенного моющего раствора - выходным 50.

Кроме того, на фиг.3 введены обозначения 51 для нагревателей и 52 для уровнемера, также показаны трубопроводы с установленной на них запорной арматурой.

Возможен вариант установки очистки отработанного моющего раствора с дополнительным патрубком 52 для соединения камеры очищенного раствора с емкостью для его приготовления.

Машина для автоматизированной мойки букс работает следующим образом.

Для приведения установки в рабочее состояние необходимо включить подачу электроэнергии, наполнить емкость для хранения раствора водой. Включить нагревательные элементы 51 и циркуляционный насос 47, который, прокачивая воду через теплообменник 48 и нагревательные элементы 51, позволяет равномерно производить нагрев всего объема воды до 30°С, контролируя ее по показаниям терморегулятора ТРМ. После чего в камеру 28, если моющий раствор приготавливается непосредственно в ней, загружается порция самоочищающегося технического моющего средства \ОБИС\ или \ОБИС-М\, причем нагрев моющего раствора и его циркуляция продолжаются до тех пор, пока температура раствора не достигнет заданной величины - 60-70°С. Заданная величина вводится в запоминающее устройство ТРМ. После приготовления раствора включается моечное устройство машины.

После демонтажа буксы корпус 3 ее подается на приемное устройство (рольганг 4) вручную или манипулятором. В накопителе 6 размещаются горизонтально несколько корпусов букс, которые рольгангом перемещаются в сторону моечной камеры 1. Когда первый корпус буксы попадает в зону устройства захвата 8, срабатывает первый из оптических датчиков укрепленных на стойках 12, которые размещены на ферме основания машины 5 в местах контроля процесса перемещения и мойки корпусов букс. По сигналу датчика система управления (на фиг.1-3 она не показана) выдает команду на механизм вертикального возвратно-поступательного движения захвата 8, в качестве которого используется гидро- или пневмоцилиндр 7. В вертикальном положении захват 8 является продолжением рольганга накопительного устройства и корпус буксы, под действием силы тяжести, по наклонной поверхности продвигается в сторону моечной камеры 1. После освобождения зоны захвата он возвращается в исходное положение до попадания в него следующей буксы, которая аналогичным образом ставится в вертикальное положение. Однако до тех пор, пока первая букса не достигнет зоны мойки, вторая букса фиксируется стопорами 9 на наклонной части рольганга. Стопоры срабатывают по сигналу очередного оптического датчика. Кожух камеры мойки 1 и моечный узел 2 в этот момент находятся в верхнем положении. При достижении корпусом буксы рабочей зоны моечной камеры срабатывает очередной оптический датчик наличия буксы в моечной камере и система управления выдаст команду на исполнительные устройства (привод 11) вертикального перемещения защитного кожуха корпуса ванны вниз и приведение в действие моющего форсуночного узла 2. После того, как форсунки моющего узла (фиг.2) зафиксируются с помощью фиксатора 27 в рабочем положении, включается напорный насос 29 (фиг.3) и через коллектор 30 моющий раствор поступает на моющие форсунки 23 для мойки верхнего торца корпуса буксы, 21, 22 - внутренней мойки корпуса буксы, 24 - мойки боковой поверхности корпуса и 25 - мойки нижней торцевой поверхности корпуса буксы. Конструктивно форсунки для мойки нижней торцевой поверхности буксы закреплены на нижней части втулки фиксации 27 и в рабочем положении вращаются вместе с остальной частью моечного узла. Одновременно моечные форсунки 21, 22 вращаются на общей оси 15, причем часть форсунок установлена непосредственно на оси, а часть на планках 20, с ней соединенных. Вращение форсунок 23, 24 достигается за счет того, что они установлены на коромысле 19, размещенном во втулке 18, насаженной на общую ось 15. Ось 15 запрессована в валу 14, установленном в подшипниковом узле 16. Кроме того, на валу 14 установлен механический ручной привод 17.

Все форсунки закреплены шарнирно, что позволяет менять угол наклона моющих струй для обеспечения качества отмывки. Одновременно в процессе мойки используется порядка 20-24 форсунок, расположенных таким образом, чтобы обеспечить качественную отмывку внутренней и внешней поверхности корпуса буксы.

Давление подаваемого на форсунки моющего раствора составляет 1,0-1,5 МПа. Время нахождения корпуса буксы в моющей камере задается с помощью реле времени и может регулироваться в зависимости от степени загрязненности и условий технологического процесса мойки. В зависимости от степени загрязненности буксы оно составляет от 2 до 4 минут. По истечении времени мойки прекращается подача моющего раствора на форсунки и защитный кожух корпуса вместе с узлом 2 переводится в верхнее положение, при этом фиксаторы выходят из нижней части втулки фиксации. Во время мойки корпус буксы удерживается в рабочей зоне с помощью фиксатора (стопора), который освобождает буксу по окончании времени мойки, и букса по наклонному рольгангу удаляется из моющей 1 камеры, а на ее место устанавливается следующий корпус буксы и процесс мойки осуществляется вновь в той же последовательности.

Все исполнительные механизмы моющей машины приводятся в действие сжатым воздухом с давлением 0,4 МПа.

Использованный моющий раствор после взаимодействия с поверхностью корпуса буксы вместе с отмытой смазкой удаляются в поддон 13 и, далее самотеком, в установку 31 регенерации моющего раствора.

Установка работает следующим образом: загрязненный моющий раствор поступает в корпус установки со скоростью 1-2 м/с через патрубок 49 в камеру 32 гашения энергии потока, где поток расширяется и снижает скорость. За счет этого в нижней части камеры гашения энергии потока оседают наиболее крупные механические примеси, а основной поток моющего раствора, содержащий маслопродукты, находящиеся в виде крупных капель или тонкодиспергированной эмульсии, поступает в первую секцию 33 сепаратора, в котором находится тонкослойный модуль 35. Тонкослойный модуль выполнен из отдельных вертикальных параллельно расположенных коалесцирующих пластин, которые образуют между собой щелевые каналы. Верхние кромки пластин, выступающие над внутренней перегородкой, образуют гребенку, играющую роль равномерного распределителя потока по отдельным щелевым каналам. В результате того, что поток входит в верхнюю часть первой секции сепаратора, а выходит в противоположном нижнем по диагонали углу, в ней образуется зона сгущения, в которой происходит накопление ила. При прохождении моющего потока по щелевым каналам происходит естественный процесс коалесценции, т.е. укрупнение капель маслопродукта, и за счет разности плотности воды и масла они всплывают на поверхность в верхней отстойной зоне первой секции сепаратора, играющей роль накопителя слоя маслопродуктов.

Кроме того, коалесцирующие пластины захватывают мелкие капли маслопродуктов, при этом прилипшие к поверхности пластин капли сливаются и укрупняются, образуя сплошную пленку, которая под действием эффекта Пуазейля поднимается вверх в эту же зону. Так как внешняя стенка первой секции сепаратора выполнена несколько ниже стенок корпуса, то в результате образуется первый разгрузочный порог, через который маслопродукты перетекают в камеру 39 накопления их. Однако высоковязкие маслопродукты не могут перетекать в эту камеру, поэтому для их удаления используют масложироловитель 37, прикрепленный к крышке корпуса установки таким образом, чтобы подвижные диски, насаженные на барабан, были погружены в зону накопления маслопродукта. Вращение барабана осуществляется от двигателя 38 за счет соединения его вала с валом масложироловителя передачей. Вращение барабана осуществляется в таком направлении, чтобы надвигающаяся пленка высоковязкого маслопродукта атаковалась нисходящей половиной дисков. В этих условиях основная масса маслопродукта прижимается к подвижным дискам, смачивая их поверхность, и образует на ней хорошо удерживаемую пленку. Эта пленка снимается с их поверхности скребками и самотеком стекает в камеру 39 накопления нефтепродуктов.

Освобожденный от маслопродуктов раствор из первой секции сепаратора поступает снизу на вход второй секции 34 сепаратора, в которой также размещен тонкослойный модуль 36, состоящий из вертикальных параллельно расположенных коалесцирующих пластин, образующих щелевые каналы. В этих щелевых каналах происходит отделение от воды более плотных твердых частиц. Это происходит потому, что из-за параболического распределения скоростей в щелевых каналах восходящий поток оттесняет более плотные частицы к пластинам, образующим стенки щелевых каналов (эффект Пуазейля). Оттесняя твердые частицы к поверхностям коалесцирующих пластин, поток выносит их, благодаря диагональному направлению движения, в застойную зону, где эти частицы медленно оседают. По мере накопления шлам, образующийся в каждой застойной зоне установки регенерации, удаляется через патрубки 40 в общий коллектор шлама 41. Очищенный моющий раствор через второй разгрузочный порог, выполненный с возможностью изменения его высоты относительно стенки, поступает в камеру 28 осветленной воды, из которой удаляется посредством патрубка 50.

Из коллектора 41 шлам посредством насоса 42 подается на фильтр 43, из которого отфильтрованная жидкость через патрубок 44 поступает в камеру гашения и дальнейшую очистку. Шлам после фильтрации накапливается в емкости 45, откуда периодически выгружается.

Удаление маслопродуктов из камеры 39 их накопления осуществляется через патрубок, но для того, чтобы снизить вязкость высоковязких нефтепродуктов, в нижней зоне этой камеры установлен нагреватель 51.

Для поддержания концентрации моющего раствора, т.к. концентрация его снижается периодически (через 8-10 циклов мойки), производят его корректировку путем добавления сухого технического моющего средства \ОБИС\ в емкость для приготовления начального моющего раствора или в камеру 28 очищенного моющего раствора.

На этом весь цикл мойки и регенерации отработанного моющего раствора закончен.

Таким образом предлагаемое техническое решение обладает рядом преимуществ по сравнению с техническими решениями, применяемыми для этих же целей, а именно:

- значительно повысить качество отмывки корпусов букс за счет конструктивного решения моющего узла;

- значительного снижения энергозатрат, т.к. температура моющего раствора на 20-30°С ниже, чем у прототипа;

- достигается многократное использование моющего раствора за счет его качественной очистки;

- конструктивно в установке очистки отработанного моющего раствора отсутствует фильтрующая адсорбционная загрузка, требующая периодической замены их и регенерации.

Промышленное изготовление машины не вызывает трудностей, что подтверждается на практике.

В настоящее время осуществлено изготовление предлагаемой машины для автоматизированной мойки корпусов букс, которая успешно прошла опытно-промышленные испытания. Внедрение установки намечено в конце текущего года или в первом квартале 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

| УСТАНОВКА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 2010 |

|

RU2435654C1 |

| ДВУХУРОВНЕВАЯ МОЕЧНАЯ МАШИНА С ДЕФЕКТОСКОПОМ | 2004 |

|

RU2265490C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2245807C1 |

| Устройство для удаления полимерных покрытий с поверхности окрасочной оснастки | 2021 |

|

RU2780075C1 |

| Моечная машина | 1989 |

|

SU1741932A1 |

| Установка для струйной мойки изделий | 1990 |

|

SU1768324A1 |

| СПОСОБ МОЙКИ ВНУТРЕННИХ ЧАСТЕЙ МОЕЧНОЙ МАШИНЫ ДЛЯ БУТЫЛОК ИЛИ СОСУДОВ, А ТАКЖЕ МОЕЧНАЯ МАШИНА ДЛЯ БУТЫЛОК ИЛИ СОСУДОВ | 2010 |

|

RU2496586C1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

Изобретение относится к очистке и мойке сложнопрофильных изделий цилиндрической формы, в частности корпусов букс грузовых вагонов, и может быть использовано на железнодорожном и других видах транспорта. Изобретение обеспечивает повторный цикл использования моющего раствора, а также повышение качества мойки. Машина содержит основание, загрузочное устройство, рольганг для перемещения корпусов букс в камеру мойки с размещенными в ней на различных уровнях форсунками для внутренней и внешней мойки корпуса буксы, емкость с моющим раствором, через насос соединенную с напорным коллектором и моющими форсунками, реле времени, нагреватель и систему управления процессом мойки, трубопровод для отвода отработанного моющего раствора, а также привод и гидравлическую запорную и регулирующую арматуру. Основание машины выполнено в виде фермы, в верхней части которой установлены датчики, регистрирующие положение корпусов букс на рольганге, рольганг выполнен наклонным, причем часть рольганга выполнена в виде захвата, соединенного с гидроцилиндром, обеспечивающим вертикальное возвратно-поступательное перемещение его для установки следующего корпуса буксы в рабочее положение, и снабжен стопорами для остановки корпуса буксы по сигналу указанных датчиков, кожух камеры мойки выполнен с возможностью вертикального перемещения его совместно с моющими форсунками для внутренней и наружной мойки корпусов букс, установленными в центре кожуха на общей оси, соединенной с ручным и/или гидро-, пневмоприводом для вращения моющего узла с форсунками, причем привод моющего узла установлен на верхней поверхности кожуха камеры мойки. Под моечной камерой установлен поддон, соединенный с установкой очистки отработанного моющего раствора, содержащей сепаратор, шламовый фильтр, емкость для накопления шлама, насос для его откачки, а также камеру для очищенного моющего раствора, соединенную с линией его циркуляции. 2 з.п.ф-лы,3ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| html >.DE 3937199 A, 16.05.1991.RU 2047516 C1, 10.11.1995. | |||

Авторы

Даты

2005-09-20—Публикация

2003-11-26—Подача