Изобретение относится к способу получения порошкообразных композиций для покрытий с использованием низкомолекулярного инертного соединения в качестве вспомогательного вещества.

Из множества известных способов получения порошкового лака широкое применение находят прежде всего те способы, при которых готовую формулу порошкового лака экструдируют в виде пастообразного расплава и после охлаждения расплава и грубого измельчения доводят до нужной тонкости зерен посредством тонкого размола и последующего просеивания. В частности, при получении цветных порошковых лаков приняты следующие стадии:

1. Компоненты порошкового лака предварительно интенсивно смешивают "всухую" в виде твердых веществ в требуемых пропорциях.

2. Смесь расплавляют в экструдере при максимально низкой температуре во избежание преждевременного структурирования и интенсивно перемешивают. При этом пластифицируют связующее и отвердитель, которые смачивают пигменты и наполнители.

3. Полученный при необходимости пигментированный экструдат раскатывают в тонкий слой, охлаждают и разбивают в грубый гранулят.

4. Гранулят размалывают в мельнице в готовый порошковый лак. Как правило, неизбежную в процессе размола тонкую фракцию <10 мкм удаляют в последующем процессе просеивания. Полученный порошок имеет обычно средний размер частиц 40-70 мкм.

(См. Ullmanns  dеr tcchnischеn Chemie, т. 15, стр. 680, 1978 г. , Verlag Chemie Weinheim, а также монографию "The Science of powder coatings" Vol. 1, 2 (издатель D.A. Bate, London, 1990)).

dеr tcchnischеn Chemie, т. 15, стр. 680, 1978 г. , Verlag Chemie Weinheim, а также монографию "The Science of powder coatings" Vol. 1, 2 (издатель D.A. Bate, London, 1990)).

У этих способов могут возникнуть трудности или сложные последующие работы, в частности в отношении процессов экструзии и размола. У высокореакционных смесей со связующим процесс экструзии может протекать слишком медленно, так что происходит частичное гелеобразование, которое не обеспечивает больше применение для покрытий. Лимитирование времени пребывания в экструдере, напротив, приводит к тому, что пигменты неоптимально диспергируются в связующем. Это плохое дисперги-рование приводит в покрытии порошковым лаком к ухудшению укрывистости, которую приходится компенсировать более высокой долей пигментов. Стадия экструзии лимитирована также в отношении используемых связующих, поскольку можно работать только в определенном диапазоне вязкости. Например, недавно разработанные кристаллические смолы, которые при температуре выше температуры плавления обладают очень низкой вязкостью расплава и дают прекрасные порошковые лаки, не могут перерабатываться в экструдере. Также использование смесей из смол разной вязкости в экструдере ограничено, возможно, лишь из-за плохой гомогенизации этих систем. Возникающий при размоле широкий спектр размеров частиц лежит, например, в пределах 0,1-500 мкм и требует для специфических целей применения дополнительных процессов просеивания и размола. Кроме того, недостатком с точек зрения вреда здоровью и техники переработки является образующееся тонкое зерно.

Далее известны способы получения порошковых лаков, при которых расплавы порошковых лаков распыляют (DE-A-2233138, ЕР-А-0537233). Расплавление компонентов основная смола и отвердитель может привести к тепловой нагрузке композиции порошкового лака. Сокращение времени контакта основной смолы и отвердителя в расплавленном состоянии возможно только с большими техническими затратами.

Кроме того, известно использование для получения порошков или порошковых лаков низкомолекулярных инертных соединений в виде сжимаемых жидкостей в качестве вспомогательного средства. Так, согласно ЕР-А-0157827, WO 95/34606 и ЕР-А- 0720999, компоненты порошковой композиции растворяют в сверхкритической жидкости и полученный раствор при релаксации распыляют. Вызванное процессом релаксации охлаждение вызывает образование частиц порошка. Релаксация может происходить при этом спонтанно или в зависимости от времени, непрерывно или ступенчато. За счет использования соответствующих сопел могут быть получены размеры частиц 5-150 мкм, а также очень тонкие частицы в пределах 1-5 мкм и менее.

Недостатком этих способов является то, что соответствующие компоненты зачастую плохо растворимы в сверхкритических жидкостях. Требуются высокие давления и большие количества газа, с тем чтобы растворить твердые вещества в сверхкритической жидкости.

ЕР-А-0669858 и ЕР-А-0661091 касаются способов получения порошковых лаков, у которых твердые исходные вещества не должны быть растворимы в сверхкритической жидкости в условиях способа. За счет этого должны быть исключены в том числе потери в результате транспортировки исходного материала из релаксационного резервуара. Согласно ЕР-А-0669858, твердые исходные вещества однородно смешивают в сверхкритической жидкости, а затем эту смесь подвергают релаксации, тогда как, согласно ЕР-А-0661091, порошковые компоненты расплавляют и жидкий материал диспергируют в подходящей жидкости.

У подобных способов могут возникнуть проблемы в отношении однородности смесей.

Далее известны способы, при которых получение порошков из содержащих растворитель композиций с использованием сжимаемых жидкостей происходит путем релаксации раствора и одновременного испарения растворителя, например ЕР-А-0711586, JP 8-104830. Используемые растворители должны частично смешиваться с компонентами твердого вещества и иметь высокий коэффициент летучести.

Использование органических растворителей и затраты на регенерацию этих растворителей являются недостатками этих способов.

Во избежание высоких давлений и количеств газа, а также использования органических растворителей и связанных с этим затрат на их регенерацию, согласно WO 95/21688, был разработан способ, при котором сжимаемую жидкость растворяют под давлением в обрабатываемой смеси веществ и раствор затем подвергают релаксации. Для этого твердые компоненты расплавляют и в них под давлением растворяют подходящую жидкость.

Этот способ относится к получению частиц порошков, например, исходных продуктов для получения эмульгаторов и моющих средств, а также фармацевтических действующих веществ. При переработке этим способом смесей различных веществ эти смеси сначала получают, а затем вводят в процесс. Получение различных компонентов порошковых лаков из основных смол, отвердителей и пигментов/наполнителей может привести к нежелательным химическим реакциям между основной смолой и отвердителем, которые могут негативно повлиять на свойства композиции порошкового лака.

Задачей изобретения является создание способа, который позволил бы получать порошковые лаки непрерывно или порциями простым образом, исключая значительную тепловую нагрузку. Далее задачей изобретения является получение однородных композиций порошковых лаков путем распыления газосодержащих расплавов без возникновения преждевременной химической реакции между компонентами порошкового лака. Способ должен давать частицы порошкового лака с установленным средним размером частиц в пределах 10-80 мкм и узким разбросом их размеров и обеспечивать применение сырья в широком диапазоне вязкости. Далее должна быть возможной переработка композиций порошковых лаков с низкой температурой структурирования. При этом по сравнению с традиционными способами должны быть исключены сложное удаление растворителей и применение высоких давлений.

Оказалось, что задача может быть решена посредством образующего объект изобретения способа получения композиций порошковых лаков путем релаксации содержащего низкомолекулярное инертное соединение состава с высвобождением низкомолекулярного инертного соединения в виде газа или пара, который отличается тем, что одну или несколько основных смол и один или несколько отвердителей для основных смол или одну или несколько самоотверждающихся основных смол, а также, при необходимости, другие обычные лаковые компоненты, такие как добавки, а в случае пигментированных порошковых лаков пигменты, красители и, при необходимости, наполнители вместе или по отдельности переводят за счет нагрева в текучее состояние, низкомолекулярное инертное соединение либо до объединения с остальными компонентами, либо в уже полученной смеси растворяют под давлением, по меньшей мере, в одном из используемых компонентов основной смоле или отвердителе, всю смесь гомогенизируют, а затем смесь всех компонентов подвергают релаксации. Релаксация может происходить, например, с охлаждением и образованием порошка со средним размером частиц 10-200 мкм и узким разбросом их размеров. Гомогенизация происходит, например, в течение от 0,1 секунды до 5 минут.

У способа, согласно изобретению, компоненты, в частности основная смола и отвердитель, могут быть отдельно друг от друга переведены за счет нагрева в текучее состояние. Этот процесс препятствует преждевременной реакции структурирования. При этом пигменты, наполнители и добавки могут быть переведены в смеси с компонентом основная смола или отвердитель в текучий расплав. Целесообразно их смешать со связующим, поскольку во многих случаях отвердитель используют в относительно малых количествах. Можно также предварительно смешать с компонентом отвердитель пигменты, наполнители и добавки. Отдельное разжижение основной смолы и отвердителя приводит к очень короткому времени контакта в смесительной части способа, что способствует существенному уменьшению преждевременной реакции структурирования.

Ввод низкомолекулярного инертного соединения до или одновременно с процессом смешивания компонентов основная смола и отвердитель происходит в таких условиях, что оно растворяется под давлением, по меньшей мере, частично в смеси или, по меньшей мере, в одном из ее компонентов. При последующей релаксации низкомолекулярное инертное соединение высвобождается, а температура отверждения композиции порошкового лака становится ниже заданного значения. Одновременное увеличение объема низкомолекулярного инертного соединения приводит к образованию, в основном, шарообразных частиц с узким разбросом их размеров, которые могут быть затем изолированы.

Способ, согласно изобретению, можно варьировать, в частности у особенно высокореактивных веществ, за счет того, что низкомолекулярное инертное соединение вводят под давлением уже перед смешиванием отдельных компонентов до и/или во время их расплавления.

В частности, у композиций порошковых лаков, в которых основная смола и отвердитель обладают сильно отличающейся вязкостью, низкомолекулярное инертное соединение может быть растворено в одном из исходных компонентов, например основной смоле, а затем смешано со вторым компонентом.

Этот вариант способа обеспечивает, с одной стороны, понижение необходимой для нагревания этого компонента температуры за счет того, что вязкость расплава уменьшают и процесс смешивания может быть осуществлен при более низкой температуре. Это имеет преимущество у химически высокореакционных систем. С другой стороны, можно таким образом уменьшить вязкость компонента до смешивания. Это имеет большое значение, в частности, у систем порошковых лаков с сильно отличающейся вязкостью основной смолы и отвердителя, поскольку в этих системах однородное смешивание этих компонентов в традиционном процессе получения порошкового лака является сложным делом. У способа, согласно изобретению, можно уравнять вязкость обоих компонентов за счет того, что в компоненте с более высокой вязкостью сначала растворяют инертный низкомолекулярный компонент и, тем самым можно согласовать вязкость перед процессом смешивания. Это приводит к лучшей гомогенизации в последующем процессе смешивания и дает порошковый лак с улучшенными потребительскими свойствами.

Необходимый в способе, согласно изобретению, процесс смешивания может протекать так, что, например, образующие композицию порошкового лака компоненты основная смола и отвердитель, а также, при необходимости, добавки, пигменты и наполнители смешивают в статическом смесителе при одновременном вводе инертного низкомолекулярного соединения. Кроме того, существует возможность смешивания в статическом смесителе компонентов основная смола и отвердитель, при необходимости с вводом добавок, только после раздельного растворения инертного соединения в соответствующем компоненте.

В одном варианте способа можно также кратковременно расплавлять в экструдере всю смесь порошкового лака, состоящую из основной смолы (смол), отвердителя (отвердитслей), добавок, при необходимости пигментов и наполнителей, а затем растворять инертное низкомолекулярное соединение под давлением в смеси. При этом, например, также можно использовать статический смеситель, который обеспечивает лучшее диспергирование пигментов в смеси порошкового лака. Предпочтительно время пребывания в экструдере у этого варианта составляет во избежание преждевременной реакции менее 5 минут.

Другой вариант реализации способа состоит в том, что в компоненты порошкового лака основная смола и отвердитель, а также, при необходимости, в добавки, пигменты и/или наполнители до или во время их смешивания между собой и/или с инертным низкомолекулярным соединением вводят доли отходов порошкового лака, в частности излишки порошкового лака от процесса распыления, и вместе с названными компонентами перерабатывают, согласно изобретению, за счет релаксации с охлаждением.

Согласно другой форме выполнения изобретения, компоненты основная смола и отвердитель могут использоваться в виде излишков порошкового лака или смесей излишков порошкового лака. В качестве основной смолы и отвердителя могут найти применение, тем самым, излишки порошкового лака или смеси излишков порошкового лака разного состава.

Низкомолекулярное, инертное относительно компонентов основная смола и отвердитель соединение вводят в компоненты порошкового лака до или после их смешивания в условиях давления и температуры, которые лежат выше или ниже критического давления и критической температуры низкомолекулярного газообразного соединения, так что образуется находящийся под давлением раствор низкомолекулярного соединения в веществе или смеси веществ. Например, этот процесс может занимать в среднем в пределах от 0,1 секунды до 5 минут, предпочтительно от 1 секунды до 1 минуты, особенно предпочтительно менее 1 минуты, в частности менее 30 секунд.

Смесь, которая предпочтительно насыщена низкомолекулярным соединением, подвергают быстрой релаксации в подходящем релаксационном устройстве. Согласно изобретению, давление и температуру устанавливают в смесителе так, что инертное соединение в процессе релаксации высвобождается и вызывает охлаждение, которое настолько велико, что температура отверждения обрабатываемой композиции порошкового лака может быть ниже заданного значения. Композиция порошкового лака упрочняется. За счет резкого увеличения объема при высвобождении инертного соединения упрочненную композицию порошкового лака получают в виде тонкого порошка. После отделения частиц их можно, при необходимости, фракционировать.

Соотношение по массе между низкомолекулярным соединением и композицией порошкового лака или отдельными компонентами составляет при этом предпочтительно 0,05:1-8:1, например 0,05:1-4:1, особенно предпочтительно 0,1:1-2:1 и, в частности, 0,2:1-1:1.

Для того чтобы при релаксации, по меньшей мере, достичь температуры отверждения смеси веществ и чтобы она была преимущественно ниже заданного значения, составляющего у порошковых лаков обычно 25-70oС, предпочтительно, если перед процессом релаксации имеется определенный режим давления и температуры.

В качестве температуры отверждения можно принять температуру стеклования смеси при нормальном давлении, которую можно определить с помощью метода "Differential Scanning Calorimеtry" (DSC) (дифференциальная сканирующая калориметрия). Поскольку температура стеклования понижается за счет растворения, согласно изобретению, инертного низкомолекулярного соединения, можно также распылять смесь ниже температуры отверждения. Метод DSC может быть осуществлен, например, так, как это описано в: Schwarzl, Polymermechanik 1990, стр. 273.

Предпочтительным температурным интервалом является интервал до 20oС ниже или до 100oС выше температуры отверждения при нормальном давлении.

Целесообразно выбор подходящего инертного соединения осуществлять после того, как будут определены температура отверждения смеси веществ при нормальном давлении и вытекающий из этого температурный интервал эксплуатации смесителя. В качестве инертного соединения рассматриваются при этом, например, низкомолекулярные соединения, которые растворимы, по меньшей мере, в одном компоненте композиции порошкового лака и которые в пределах температурного интервала эксплуатации смесителя имеют приведенные температуры от 0,5 до 2, предпочтительно от 0,7 до 1,7. Приведенной температурой называется отношение температуры, при которой эксплуатируется смеситель, к критической температуре инертного низкомолекулярного соединения в [К]. Давление, при котором осуществляют процесс смешивания, составляет при этом предпочтительно 0,5-60 МПа, особенно предпочтительно 0,1-35 МПа, в частности 0,3-20 МПа.

В качестве инертного соединения может, в принципе, использоваться любое инертное низкомолекулярное вещество или любая смесь веществ, в частности если она при рабочей температуре смесителя отвечает вышеперечисленным условиям в отношении приведенной температуры и абсолютного давления и растворима, по меньшей мере, в одном компоненте композиции порошкового лака.

Предпочтительными примерами низкомолекулярных, инертных относительно компонентов основная смола и отвердитель соединений являются диоксид углерода, оксид диазота, аммиак, азот, благородные газы, гексафторид серы, галогенированные углеводороды, такие как хлортрифторметан, монофторметан, трифтормонофторэтан, трифторметан, алканы, такие как метан, этан, пропан, n-бутан, i-бутан, n-пентан, i-пентан, алкены, такие как этен, пропан, бутен, простой эфир, такой как диметилэфир, диэтилэфир, амины, такие как диметиламин, спирты, такие как метанол, этанол, изопропанол, кетоны, такие как ацетон, метилэтилкетон, метилизопропилкетон, сложный эфир, такой как эфир уксусной кислоты, а также их смеси.

Особенно предпочтительно использовать диоксид углерода.

Для композиции порошкового лака с температурой отверждения при нормальном давлении 45oС можно, например, при температуре смесителя 80oС работать с диоксидом углерода (критическая температура 304,3 К, приведенная температура при температуре смесителя 1,16). У композиции порошкового лака с температурой отверждения при нормальном давлении 65oС можно использовать при температуре смесителя 150oС в качестве инертного соединения метанол (критическая температура 313,65 К, критическое давление 7,89 МПа, приведенная температура при температуре смесителя 0,82).

Предпочтительно для смешивания отдельных компонентов композиции порошкового лака и инертного низкомолекулярного компонента использовать статический смеситель. Этот смеситель выполнен предпочтительно с возможностью термостатирования. В качестве альтернативы образование однородной смеси может быть также достигнуто с помощью мешалок или виброустройств или иного служащего для гомогенизации устройства, например источника ультразвука или роторно-статорного устройства. Далее однородные смеси могут быть получены также посредством подходящей структуры течения, например посредством тангенциальных течений, струйных течений по принципу водяной струи или посредством отраженных течений. Эффект перемешивания может быть повышен за счет наложения пульсаций давления.

Последующая релаксация, например до нормального давления, может происходить различным образом. Например, можно осуществлять релаксацию спонтанно, в очень короткий отрезок времени, например в сопле, или релаксацию осуществляют внутри напорного резервуара в зависимости от времени, например в промежутке от нескольких секунд до нескольких часов. В случае необходимости раствор перед релаксацией можно освободить фильтрацией от механических загрязнений, например от загрязнений, происходящих из излишков порошкового лака и не растворяющихся в инертном соединении. Фильтрация может происходить периодически, например посредством сит, тканей, спеченных пластин или предпочтительно непрерывно, например посредством встроенных патронных фильтров.

Спонтанная релаксация раствора или смеси из композиции порошкового лака и инертного соединения может происходить, например, путем распыления в окружающую среду, имеющую преимущественно атмосферное давление. При этом образовавшиеся частицы порошка должны охлаждаться ниже их температуры стеклования/температуры отверждения, что может происходить, например, с использованием энтальпии испарения разжиженного или сверхкритического инертного соединения.

Также можно выбирать окружающую температуру ниже температуры стеклования композиции порошкового лака. Этого можно достичь за счет косвенного охлаждения распылителя или за счет непосредственного охлаждения. В случае непосредственного охлаждения распылитель можно охлаждать вводом сжиженных или обычных газов. Подача охлаждающей среды может происходить при этом в зоне релаксационного устройства, на крышке, на дне или на стенке или стенках распылителя.

Распыление может происходить посредством соединенного с напорным резервуаром распылителя, например веерного сопла, полноконусного сопла, полого конусного сопла, сопла для двухкомпонентных материалов, диафрагмы, капилляра, приводимого в действие вручную или автоматически клапана, системы сопло - отражательная плита или вращающегося диска или ротационного колокола. Предпочтительно распыление происходит вертикально.

Отделение образовавшихся частиц от газового потока происходит известным образом, например посредством циклона. Согласно изобретению, полученные порошки могут использоваться без дальнейшей обработки непосредственно в качестве порошкового лака.

При необходимости частицы могут быть разделены путем последующего просеивания, например, через металлическую ткань, на классы по крупности, пригодные для особого применения.

За счет подходящего выбора параметров процесса, например температуры, давления, расхода, типа сопла, диаметра сопла, вязкости, концентрации находящегося под давлением раствора, можно воздействовать на размер частиц порошкового лака. Частицы имеют, как правило, диаметр 1-150 мкм. Размеры частиц 1-100 мкм предпочтительны, особенно предпочтительным является средний размер частиц менее 50 мкм.

Способ, согласно изобретению, может быть осуществлен также непосредственно в виде способа порошкового покрытия. При этом описанное выше распыление находящегося под давлением раствора происходит непосредственно на покрываемую подложку. После распыления образовавшиеся частицы порошкового лака охлаждаются еще до попадания на поверхность подложки ниже температуры их стеклования. После покрытия частицы порошкового лака доводят до расплавления, растекания и, при необходимости, структурирования.

Способом, согласно изобретению, можно перерабатывать любые термореактивные или же термопластичные композиции порошковых лаков, в которых выбранные низкомолекулярные инертные соединения растворимы в подходящем режиме давления и температуры.

Под основной смолой следует понимать пленкообразующий компонент порошкового лака. Подходящими являются, например, обычные для порошковых лаков основные смолы и их смеси, например полиэфирные смолы, (мет)акриловые сополимеры, эпоксидные смолы, фенольные смолы, полиуретановыс смолы, силоксановые смолы. Основные смолы имеют температуру стеклования, например, 30-120oС, предпочтительно менее 80oС, и, например, среднечисловыс молярные массы (Мn) 500-20000, предпочтительно менее 10000. Можно также применять ненасыщенные смолы, пригодные, например, для систем радиационного отверждения. Например, могут применяться также кристаллизуемые и полукристаллические полимеры.

В качестве компонентов отвердители могут использоваться обычные, известные специалисту для компонента основная смола отвердители, например амины, фенольные смолы, многофункциональные олигомерные эпоксиды, низкомолекулярные многофункциональные эпоксиды, такие как триглицидилизоцианурат или гидроксиалкиламиды. Для систем радиационного отверждения можно использовать также обычные инициаторы.

Компоненты отвердители имеют, например, среднечисловые молярные массы (Мn) 100-10000, предпочтительно менее 2000.

Выбор основных смол и отвердителей зависит от реагирующих между собой функциональных групп и известен специалисту. При этом, при необходимости, различные реакционные группы могут быть скомбинированы между собой. Основные смолы и отвердители могут иметь в среднем, по меньшей мере, две функциональные группы на молекулу. Соотношение основной смолы и отвердителя по массе составляет, как правило, например 98:2-50:50. Предпочтительно оно может составлять 95: 5-70:30. В смеси может быть несколько основных смол и несколько отвердителей.

В качестве добавок могут быть примешаны обычные добавки для порошковых лаков, например средства, способствующие растеканию, средства для газоудаления, антиоксиданты, светостабилизаторы, матирующие средства, средства, повышающие адгезию, антиадгезивы, катализаторы, средства, регулирующие реологию, добавки для установления поверхностной структуры покрытия.

Способ, согласно изобретению, пригоден для получения как прозрачных, так и пигментированных порошковых лаков. Для производства пигментированных порошковых лаков могут использоваться все известные специалисту органические или неорганические пигменты и красители. За счет добавления наполнителей, например сульфата бария или карбоната кальция, можно повысить укрывистость покрытия и модифицировать механические и оптические свойства. Хорошее, согласно изобретению, диспергирование пигментов и/или красителей приводит к получению пигментированных порошков с отличной укрывистостью.

Полученные, согласно изобретению, порошковые лаки могут использоваться, например, в качестве средства для коррозионнозащитного покрытия, декоративного промышленного покрытия, например для фасадных покрытий, офисной мебели, электроприборов и автомобильных принадлежностей. Толщина слоя покрытия может составлять, например, 15-200 мкм. В частности, для покрытий толщиной <50 мкм, очень трудно реализуемых с помощью традиционных порошковых лаков, способ, согласно изобретению, дает значительные преимущества, поскольку он обеспечивает получение порошков со средним размером частиц <40 мкм, которые требуются для достижения этих небольших толщин слоя и прекрасно перерабатываются обычными для порошковых лаков методами. Полученные, согласно изобретению, порошковые лаки также пригодны в качестве наполнителя или слоя для защиты от сколов и ударов, а также в качестве основных или покрывных лаков. Полученные, согласно изобретению, порошковые лаки также используются в качестве составов для покрытия прозрачного порошкового лака, например, в автомобильной промышленности, например, с толщинами слоя 30-150 мкм.

Нанесение полученного, согласно изобретению, порошкового лака осуществляют обычной техникой нанесения порошкового лака, например распылением, спеканием (трибораспыление, распыление методом ESTA, вихревое напыление методом ESTA, ленточное нанесение покрытия).

Способ, согласно изобретению, обеспечивает получение порошковых лаков простым образом. Совместного с температурной нагрузкой расплавления компонентов основная смола и отвердитель и экструзии можно избежать. С помощью способа, согласно изобретению, можно получать однородные и тонкие смеси порошковых лаков без сложных процессов размола. Это обеспечивается за счет достигаемой способом, согласно изобретению, однородности смеси компонентов порошкового лака, а также достигаемого узкого разброса размеров частиц и почти шаровидной морфологии результирующих частиц порошкового лака.

Особое преимущество способа состоит в том, что низкомолекулярное инертное соединение может быть введено уже до и/или во время расплавления отдельных компонентов. Таким образом, возникает лишь очень низкая температурная нагрузка компонентов основная смола и отвердитель. Способ обеспечивает, кроме того, существенное сокращение времени контакта между компонентами основная смола и отвердитель во время процесса смешивания, что предотвращает преждевременное реагирование отдельных компонентов между собой, в частности в случае высокореакционных компонентов порошкового лака.

Способ позволяет использовать сырье, которое имеет сильно отличающуюся вязкость, а также обеспечивает возможность предварительного диспергирования пигментов и/или наполнителей в смоле без побочных реакций.

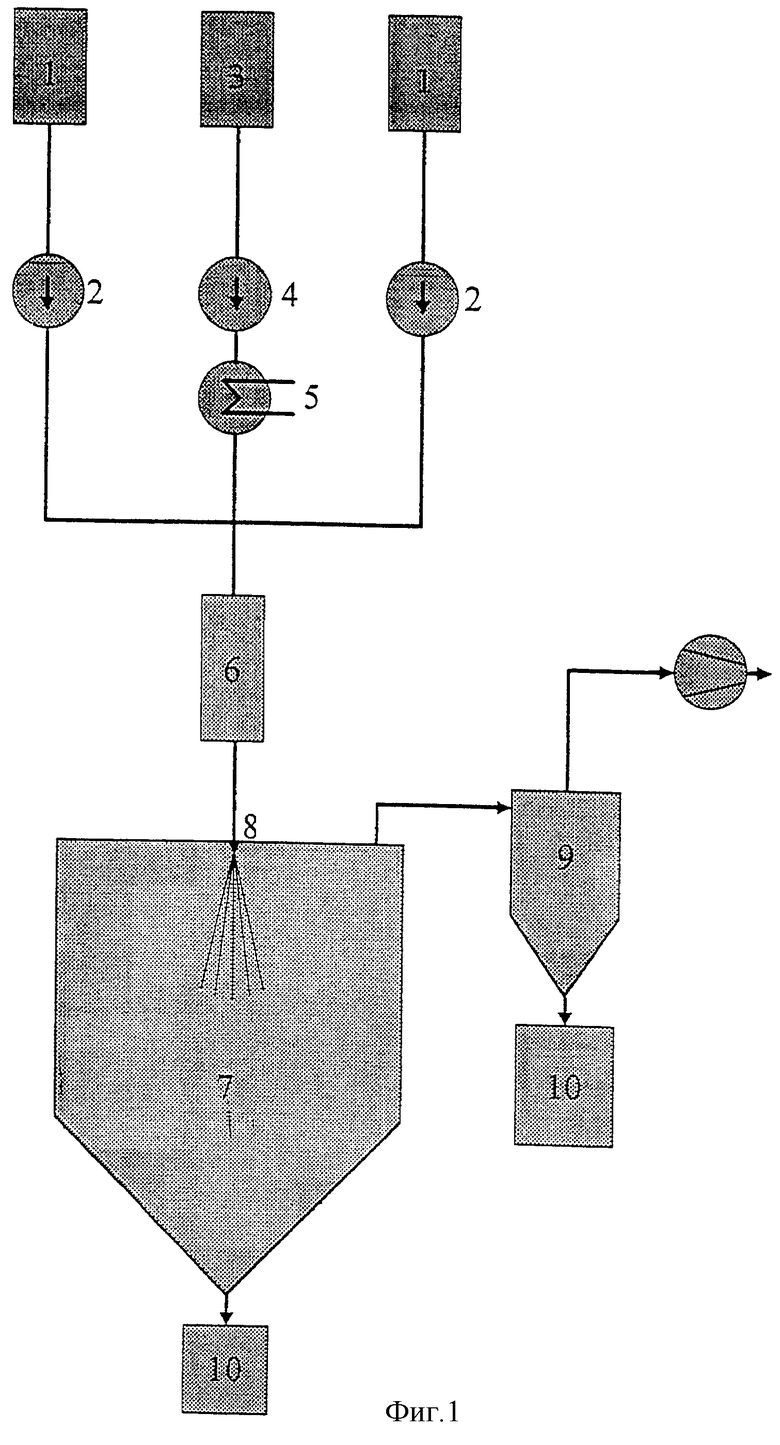

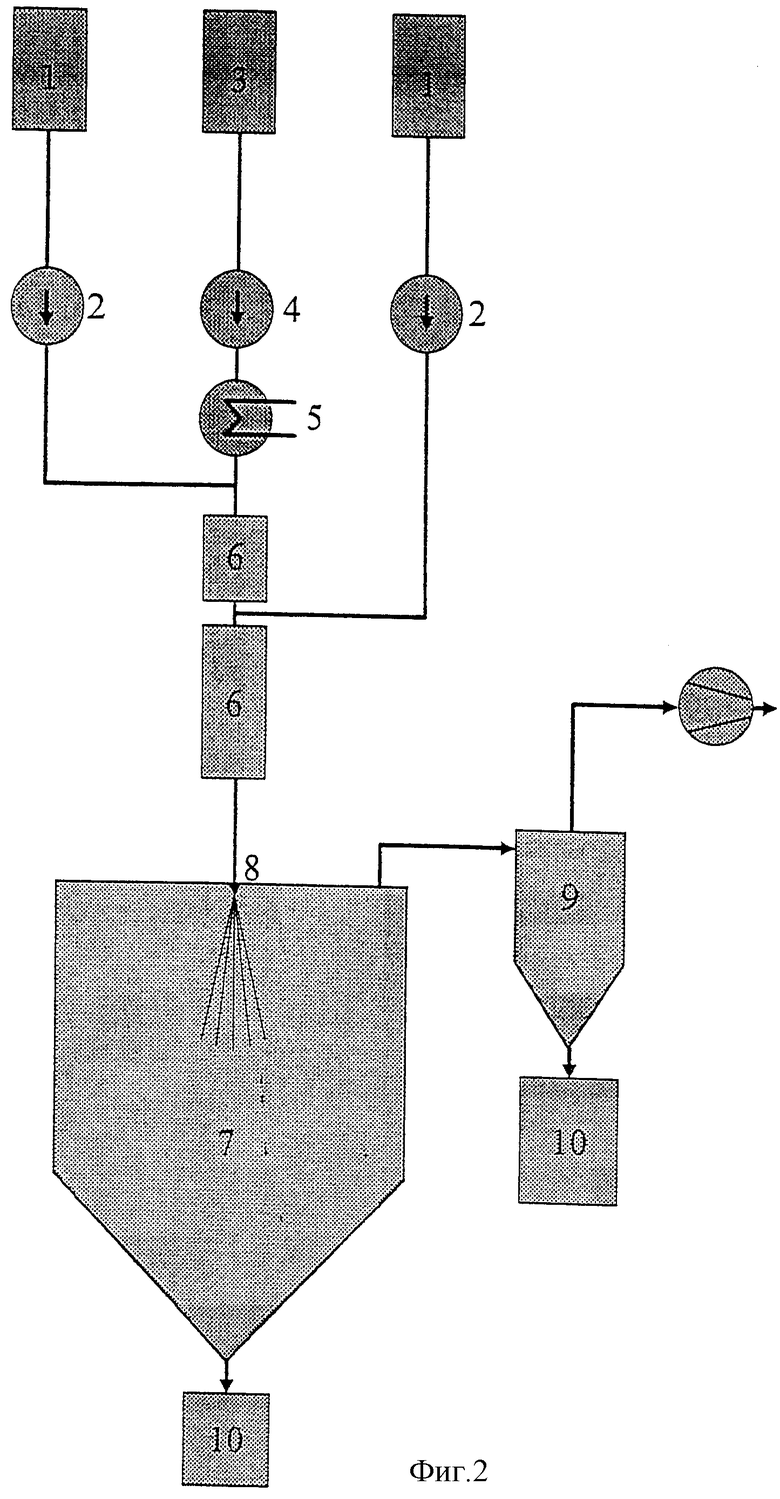

Прилагаемые фигуры показывают в качестве примеров варианты выполнения способа, согласно изобретению.

В изображенном на фиг. 1 примере в отдельных питателях 1 компонент(ы) связующее и компонент(ы) отвердитель, при необходимости с примешиванием добавок, пигментов, наполнителей, в одном или обоих питателях по отдельности расплавляют и термостатируют. Посредством насосных устройств 2 отдельно расплавленные компоненты подают к месту смешивания. Одновременно к месту смешивания подают инертное соединение, которое нагнетают из питателя 3 посредством компрессорного устройства 4, а затем подают к месту смешивания. Кроме того, предусмотрен теплообменник 5 для регулирования температуры инертного соединения. За местом смешивания установлен преимущественно термостатируемый смеситель 6, в котором образуют однородную смесь. После прохождения через смеситель 6 раствор/смесь попадает для распыления в релаксационное устройство 8, например сопло высокого давления, клапан, капилляр, диафрагму, встроенное в головку распылительной колонны 7. Во избежание понижения давления в смесителе 6 в процессе распыления непрерывно вводят инертное соединение и отдельные компоненты композиции порошкового лака. Во время релаксации инертное соединение улетучивается в виде газа, а пульверизируемая лаковая композиция выпадает в виде частиц твердого вещества. Распылительная колонна 7 рассчитана с возможностью отделения за счет седиментации предпочтительно частиц с эквивалентным диаметром > 100 мкм. Частицы улавливаются в разгрузочном сосуде 10 или могут непрерывно выгружаться с помощью подходящего устройства. Освобожденный от крупных частиц газовый поток покидает распылительную колонну 7 на верхнем конце и подается к циклону 9. Циклон рассчитан с возможностью отделения предпочтительно частиц размером более 1 мкм. Частицы улавливаются в закрепленном на нижнем конце циклона разгрузочном сосуде 10 или непрерывно выгружаются из него с помощью подходящего устройства (шлюз, шнек, псевдоожиженный слой с переливом и т.п.). Частицы размером менее 1 мкм могут быть отфильтрованы из покидающего циклон 9 газового потока с помощью фильтра тонкой очистки, например электрофильтра. Инертное соединение может быть регенерировано и снова направлено в питатель 3.

Другая примерная форма выполнения способа показана на фиг.2. Эта форма выполнения отличается от показанной на фиг.1 тем, что один из обоих термореакционных компонентов приводят в контакт в смесителе 6 сначала с инертным соединением из питателя 3. Преимущественно компонент(ы) композиции порошкового лака с более высокой вязкостью предварительно смешивают с инертным соединением. Раствор/смесь из инертного соединения и соответствующего (соответствующих) компонента (компонентов) порошкового лака может иметь значительно меньшую вязкость, чем вязкость чистого (чистых) компонента (компонентов) порошкового лака. Затем в эту смесь/раствор в дополнительном месте смешивания вводят другой (другие) компонент(ы) композиции порошкового лака, которые, при необходимости, могут быть также смешаны с инертным соединением, и перемешивают в смесителе 6. Преимуществами этого варианта являются более простое перемешивание, а также дальнейшее сокращение времени контакта термореактивных компонентов порошкового лака в процессе смешивания или растворения. Кроме того, таким образом можно избежать расплавления соответствующего (соответствующих) компонента (компонентов) порошкового лака. Добавка дополнительного компонента никоим образом не исключена. Релаксация, образование частиц, отделение, фракционирование по размеру зерен и выгрузка частиц не отличаются от показанной на фиг.1 формы выполнения.

Пример 1

В установке, изображенной на фиг.1, 20 кг обычного для получения порошковых лаков сополимера глицидилметакрилата размещают в одном питателе при температуре 136oС в виде расплава. В другом питателе 5 кг вещества "аддитол VXL 1381" (ангидридный отвердитель) размещают при температуре 100oС в виде расплава. Оба компонента с помощью насосов-дозаторов подают в статический смеситель (тип SMX, фирма "Зульцер", длина 200 мм). Массовый расход связующего составляет 10 кг/ч, а отвердителя - 3 кг/ч. В статическом смесителе к композиции порошкового лака примешивают диоксид углерода и, по меньшей мере, частично растворяют в ней. Температуру диоксида углерода выбирают так, чтобы температура в статическом смесителе составляла 105oС. С помощью дифференциально-термического анализа температуру отверждения смеси порошкового лака определяют в 87oС. Давление составляет 11 МПа. Массовый расход диоксида углерода составляет 7 кг/ч. После прохождения через статический смеситель происходит релаксация в стандартном сопле высокого давления с диаметром устья 0,8 мм. Сопло встроено в крышку распылительной колонны. Температура в распылительной колонне составляет во время процесса распыления 39oС. Высвобождающийся при релаксации диоксид углерода вместе с долей образовавшегося тонкого порошка отсасывают посредством вентилятора и пропускают через циклон. Отсосанный из циклона газ пропускают перед прохождением всасывающего вентилятора через бумажный фильтр сверхтонкой очистки.

По истечении времени распыления 45 минут в общей сложности 10 кг порошкообразной композиции порошкового лака извлекают из распылительной колонны 1 кг, из циклона 8,95 кг и из фильтра сверхтонкой очистки около 50 г. Извлеченная из циклона главная фракция имеет средний размер частиц 22 мкм. Этот продукт наносят в лакировальном устройстве на стальной лист методом ESTA. После отверждения при 130oС получают высокоадгезионное однородное покрытие со средней толщиной слоя 35 мкм.

Пример 2

В установке, изображенной на фиг.2, 20 кг обычного для получения порошковых лаков сополимера глицидилметакрилата размещают в одном питателе при температуре 136oС в виде расплава. В другом питателе 5 кг вещества "аддитол VXL 1381" в качестве компонента отвердитель размещают при температуре 100oС в виде расплава. Связующее с помощью насоса-дозатора подают в первый статический смеситель (тип SMX, фирма "Зульцер", длина 70 мм). Массовый расход связующего составляет 10 кг/ч. В первом статическом смесителе к связующему примешивают диоксид углерода в качестве инертного соединения и, по меньшей мере, частично растворяют в нем. После прохождения через первый статический смеситель в низковязкий теперь раствор/смесь из связующего и инертного соединения вводят компонент отвердитель с массовым расходом 2 кг/ч и перемешивают во втором статическом смесителе (тип SMX, фирма "Зульцер", длина 200 мм). Температура в этом смесителе составляет 123oС. Давление составляет 10,5 МПа. Массовый расход диоксида углерода составляет 8,2 кг/ч. Температура в распылительной колонне составляет 44oС. По истечении времени распыления 30 мин. из распылительной колонны извлекают 0,75 кг, из циклона 5,23 кг и из фильтра сверхтонкой очистки 0,02 кг порошкообразной композиции порошкового лака. Средний размер частиц извлеченной из циклона главной фракции составляет 34 мкм. Свойства образованного этим продуктом лакового слоя не отличаются от свойств в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОРОШКОВОГО ЛАКА | 1998 |

|

RU2200747C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ПОРОШКООБРАЗНЫХ ЛАКОВ | 1999 |

|

RU2211848C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ПОДЛОЖЕК С ПОРОШКОВЫМ ПОКРЫТИЕМ | 2008 |

|

RU2499676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ОТДЕЛОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2211847C2 |

| СПОСОБ ПОЛУЧЕНИЯ АТМОСФЕРОСТОЙКИХ ПОРОШКОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2219207C2 |

| ТЕРМИЧЕСКИ ОТВЕРЖДАЕМАЯ ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2008 |

|

RU2456320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ | 2005 |

|

RU2367525C2 |

| СПОСОБ ПОКРЫТИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2464290C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОВЕРХНОСТНЫХ ЭФФЕКТОВ | 2003 |

|

RU2317358C2 |

| СПОСОБ ИМПУЛЬСНОГО НАГРЕВА БЛИЖНИМ ИНФРАКРАСНЫМ ИЗЛУЧЕНИЕМ ДЛЯ ОТВЕРЖДЕНИЯ ПОДЛОЖЕК | 2005 |

|

RU2339461C2 |

Описывается способ получения реакционных композиций порошковых лаков, заключающийся в релаксации содержащего низкомолекулярное инертное соединение состава с высвобождением низкомолекулярного инертного соединения, при котором одну или несколько основных смол и один или несколько отвердителей для основных смол или одну или несколько самоотверждающихся основных смол, а также, при необходимости, другие обычные лаковые компоненты вместе или по отдельности переводят за счет нагрева в текучее состояние, низкомолекулярное инертное соединение либо до объединения с остальными компонентами, либо в уже полученной смеси растворяют под давлением; по меньшей мере, в одном из применяемых компонентов основной смоле или отвердителе, всю смесь гомогенизируют, а затем смесь всех компонентов подвергают релаксации с охлаждением. Техническим результатом является использование сырья, которое имеет сильно отличающуюся вязкость, а также обеспечивает возможность предварительного диспергирования пигментов и наполнителей в смоле без побочных реакций, а также использование основных смол и отвердителей в виде излишков порошкового лака и излишков смесей порошкового лака от процесса распыления разного состава. 2 с. и 12 з.п. ф-лы, 2 ил.

| Стружечный станок | 1972 |

|

SU481431A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5548004 А, 20.08.1996 | |||

| Дифференцирующее устройство | 1977 |

|

SU711586A1 |

Авторы

Даты

2002-06-27—Публикация

1998-10-29—Подача