Область техники

Изобретение относится к трубопроводному транспорту, а именно к восстановлению разрушенных коррозией трубопроводных систем и к строительству новых трубопроводов.

Уровень техники

Известен способ очистки трубопроводов от отложений, заключающийся в том, что по трубопроводу напором жидкости перемещают трубоочистительное устройство, при этом жидкость пропускают через очистное устройство в виде струй, которыми удаляют отложения с внутренней поверхности трубы, например, международная заявка WO 86/02293, В 08 В 9/04, С 23 F 11/00 от 24.04.1986 г. Недостатком этого способа является то, что оно не эффективно очищает шламопроводы, например, от таких отложений, как фосфогипс.

Наиболее близким прототипом является способ очистки трубопроводов, включающий перемещение по трубопроводу очистного устройства, формирование им на периферии устройства струй жидкости, удаление со стенки трубопровода отложений и вынос их потоком жидкости из трубопровода, А.С. СССР 995910 В 08 В 9/04, Е 03 F 3/00, 1983 г.

Недостатком этого способа является то, что он не очень эффективен для очистки твердых отложений типа фосфогипса или солей бария.

Известны устройства для осуществления этого способа, например А.С. СССР В 8 В 9/04 995910, 1983 г., А.С. СССР В 8 В 9/04 1744844, 1988 г., А.С. СССР В 8 В 9/04 1688503, 1989, А.С. СССР В 08 В 9/04 1744844, 1988 г. Недостатком этих устройств является то, что они не очень эффективно очищают трубопровод от очень твердых отложений.

Наиболее близким прототипом является устройство по А.С. СССР В 8 В 9/04 995910, 1983 г.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, А.С СССР 1041179 В 22 F 7/04, 1981 г. или WO 86/02425 А1, 24.04.1986 г.

Недостатком этих способов является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементопесчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящее из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ 0082212 кл. F 16 L 55/16, 1981 г. А.С 730379, кл. В 05 С 7/08, 1980 г., патент RU 20157465, В 05 С 7/08, 1992 г., патент RU 2015742, 5 В 05 С 1/08, 1992 г., А.С. СССР 1512682 кл. В 05 С 1/08, 1989 г., А.С. СССР 1445810, кл. В 05 С 1/8, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементно-песчаной смеси.

Наиболее близким прототипом является устройство по RU 2015742 C1, B 05 C 1/08, 1994 г.

Недостатком этого устройства является то, что оно не очень эффективно при нанесении цементно-песчаной смеси.

Сущность изобретения

Задачей изобретения является обеспечение возможности покрытия трубопроводов цементно-песчаными смесями и увеличения длины покрываемого участка трубопровода.

Второй задачей изобретения является повышение качества и прочности покрытия.

Третьей задачей изобретения является создание эластичного покрытия, работающего при перепадах температуры от +5-180oС.

Поставленные задачи решаются тем, что при оптимальном давлении в трубопроводе создается наибольшее количество кавитаций, что улучшает процесс очистки трубопровода и уменьшает количество разрывов трубопровода. Максимальное количество кавитаций возникает в диапазоне количества равнорасположенных струй 9-36, так как при количестве струй меньше 9 не возникает кавитаций на всей поверхности окружности трубы. При числе струй более 36 число кавитаций уменьшается. При увеличении давления в трубе начинает развиваться вихревое давление потока, которое срывает кавитации со стенки трубы. Кавитации в этом случае не производят очистку трубопровода от отложений. Повышение давления рабочего агента увеличивает количество аварий в трубопроводе.

Воздействие электрогидравлическим ударом на формирование струи повышает количество механических взвесей в потоке жидкости, что увеличивает число кавитаций, кроме того на три порядка возрастает скорость струй.

Осуществление электроразряда между манжетами или перед первой по ходу очистки манжетой вызывает наличие отраженных волн и обеспечивает скачок уплотнения.

Снятие отложений со стенки трубы, их измельчение и перемешивание улучшает адгезию трубопровода, а также улучшает качество раствора и увеличивает его прочность.

Увеличение давления раствора сокращает количество пор в покрытии, что увеличивает прочность покрытия.

Вдавливание сетчатого рукава в покрытие позволяет армировать слой покрытия.

Использование двух рукавов при вдавливании покрытия, которые установлены коаксиально, при этом наружный рукав имеет более разряженную структуру плетения рукава, чем внутренний рукав. Это позволяет получить более высокую пирамиду столба покрытия, что обеспечивает более высокую адгезию покрытия к рукаву.

Повторное нанесение слоя адгезива позволяет увеличить толщину покрытия.

Удаление второго рукава из трубопровода уменьшает расход полимера (рукава).

Количество лепестков в диапазоне 9-36 позволяет увеличить число кавитаций и увеличить скорость очистки.

Скрепление ступиц тягами между собой и установление между ними электрода позволяет без дополнительного устройства производить разряды в различных сечениях диаметра трубопровода, что увеличивает удельную энергию удара, а следовательно, ускоряет процесс очистки.

Выполнение манжет из цельных дисков позволяет увеличить удельное давление удара, и повысить качество очистки, а выполнение пазов по периферии дисков позволяет увеличить скорость струй и ускоряет скорость очистки.

Выполнение устройства для покрытия из очистного, покрывающего и заглаживающих механизмов позволяет увеличить текучесть раствора, создать псевдосжиженный слой, а также интенсивно перемешивать раствор.

Образование отверстий для прохода газа в заглаживающем механизме позволяет резко понизить текучесть раствора, нанесенного на стенку трубопровода, за счет эжекции проходящего газа, а также препятствует образованию холмов перед заглаживающим устройством.

Выполнение пневматического устройства из перекатывающего рукава позволяет в 10000 раз увеличить объем газа, чем в известных пневмопатронных, также улучшается герметичность устройства.

Выполнение отверстий в рукаве позволяет упростить управление работой пневмоударника.

Применение строп и гибкой связи позволяет ускорить выпуск воздуха из рукава и увеличить силу удара.

Выполнение механизма вдавливания из тора позволяет увеличить удельное давление вдавливания рукава в раствор без значительного повышения давления газа в трубопроводе.

Снабжение устройства перемещающимся складом рукава позволяет снизить силу трения рукава, а следовательно, увеличить длину покрытия.

Установка в трубопроводе ресивера позволяет производить покрытие с увеличивающейся скоростью покрытия, что обеспечивает увеличение высоты заполнения полости трубопровода перед механизмом нанесения покрытия, а также обеспечить хорошее перемешивание раствора, и увеличить скорость покрытия.

Покрытие трубопровода с увеличивающейся скоростью позволяет в два-пять раз понизить текучесть нанесенного на трубопровод покрытия.

Перечень чертежей

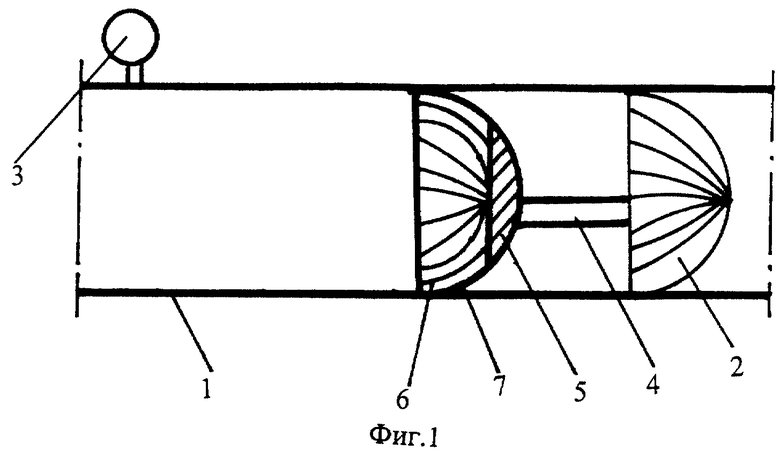

На фиг.1 изображено очистное устройство.

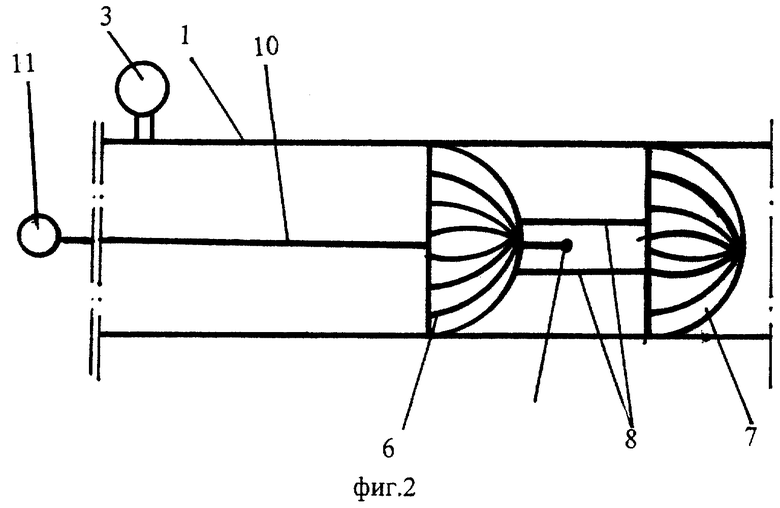

На фиг.2 изображено устройство с электродом.

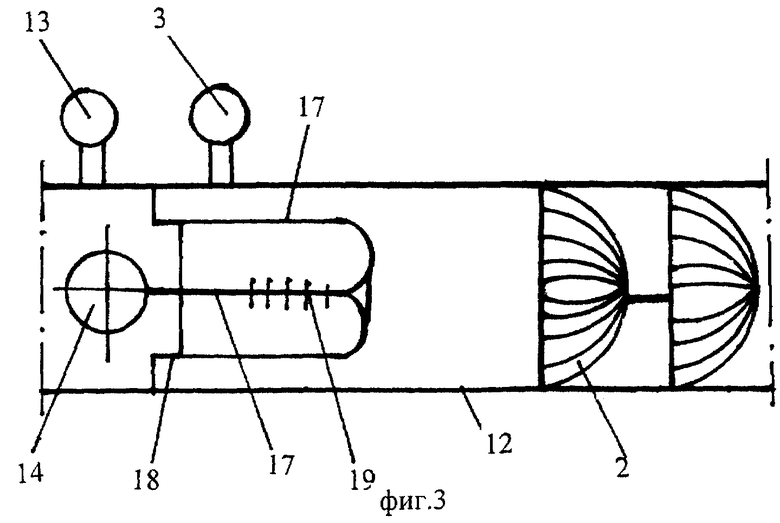

На фиг. 3 изображено устройство для очистки трубопроводов с пневмоэлектроударником.

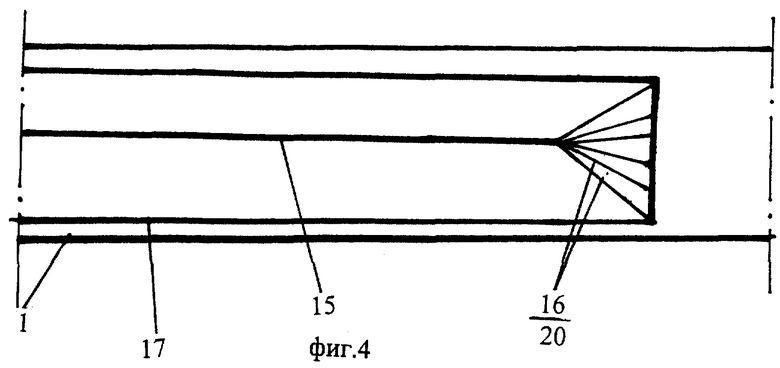

На фиг.4 изображен пневмогидроударник с открывающимся концом рукава.

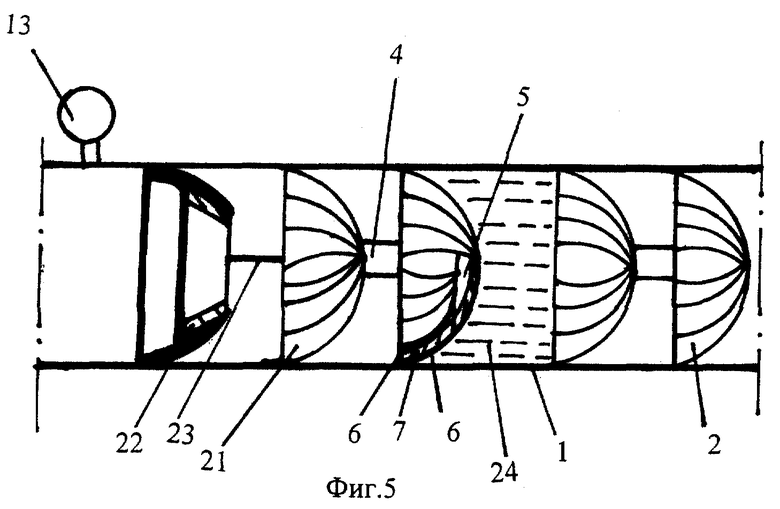

На фиг.5 изображено устройство для покрытия трубопровода,

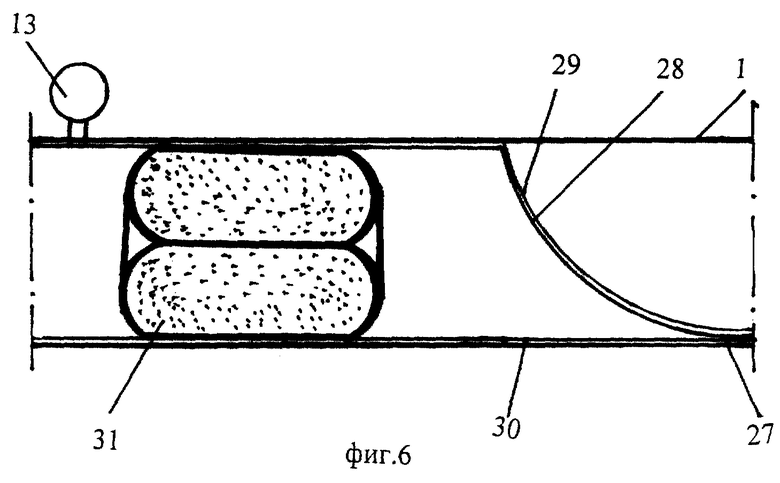

На фиг.6 изображено устройство для вдавливания рукава в раствор.

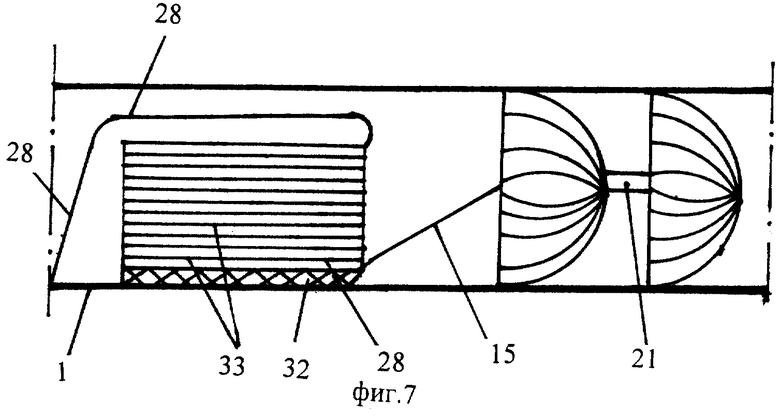

На фиг. 7 изображено устройство для покрытия трубопровода с перемещающимся складом рукава.

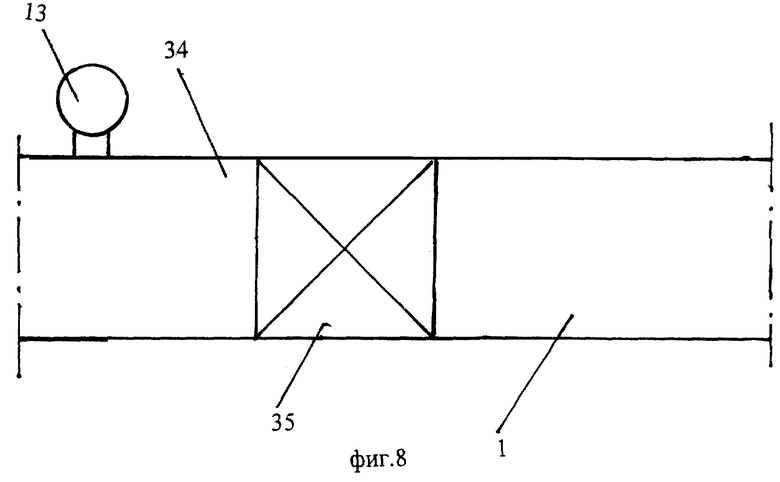

На фиг.8 изображено устройство для покрытия с системой накопления газа.

На фиг. 9 изображено покрывающее устройство из эластичных лепестков или конусов.

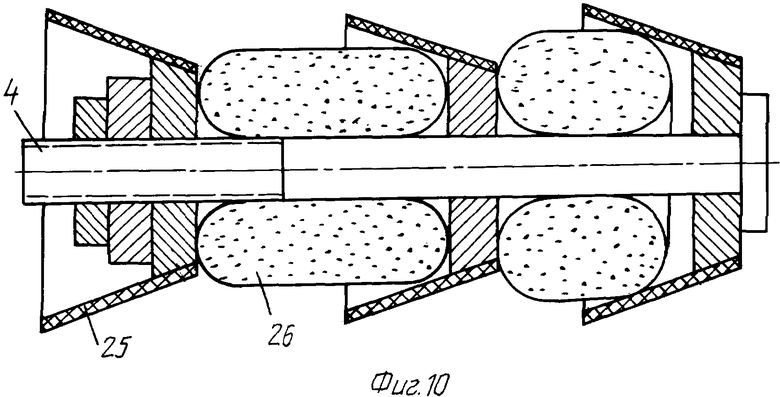

На фиг. 10 изображено покрывающее устройство из эластичных конусов или лепестков и торов, установленных на валу.

Сведения, подтверждающие возможность осуществления изобретения

Примеры

Очищали трубопровод ⊘ 500 мм от отложений фосфогипса.

Длина трубопровода 450 мм. Толщина отложений 80 мм. В трубопровод установили трубоочистное устройство, изображенное на фиг. 1. Количество лепестков в каждом ряду было равно 8. За трубопроводом создали давление воды, равное 1,6 МПа. Трубоочистное устройство очистки не производило.

После этого установили трубоочистное устройство с девятью лепестками в каждом ряду.

При давлении 1,6 МПа трубоочистное устройство начало перемещаться по трубопроводу 7 м/час.

В трубопровод установили трубоочистное устройство с 15 лепестками. При давлении 1,6 МПа трубоочистное устройство перемещалось по трубопроводу со скоростью 0,3 км/час. После этого в трубопровод установили трубоочистное устройство с 36 лепестками в каждом ряду.

При давлении, равном 1,6 МПа, трубоочистное устройство перемещалось по трубопроводу со скоростью 12 м/час.

В трубопровод установили трубоочистное устройство с 37 лепестками в каждом ряду. При давлении 1,6 МПа трубоочистное устройство перемещалось со скоростью 9 м/час.

В результате многочисленных экспериментов после очистки более 240000 км трубопроводов различного назначения и диаметров было найдено оптимальное количество лепестков в каждом ряду 12-15.

Резкое снижение очистки происходит при 8 и 37 лепестках в каждом ряду.

Очищали аналогичный трубопровод очистным устройством с 15 лепестками. При давлении воды в 1,6 МПа устройство очищало трубопровод со скоростью 0,9 км/час.

Повторили эксперимент, но дополнительно между манжетами производили электроразряд напряжением 50 киловольт с частотой 3 Гц, емкость накопительной станции составляла 3 микрофарады.

Устройство при давлении воды, равном 1,6 МПа, очищало трубопровод со скоростью 3 км/час.

Используемое устройство изображено на фиг. 2.

Очищали аналогичный трубопровод устройством, изображенным на фиг. 3. Количество лепестков в устройстве равно 15. Давление воды в трубопроводе было равно 1,6 МПа.

За трубоочистным устройством в трубопровод ввели рукав диаметром ⊘ 450 мм и длиной 80 мм. С частотой 0,2 Гц рукав наполняли воздухом под давлением, равным 1,8 МПа, и через открытый конец его выпускали в трубопровод.

Скорость очистки составила 5 км/час.

Пример

После очистки трубопровод покрывали цементно-песчаной смесью. Осуществление способа производили устройством, изображенным на фиг.5.

Приготовили цементно-песчаную смесь следующего состава, весовых частей:

Цемент (портландцемент марки 500) - 1 ч.

Кварцевый песок - 2 ч.

Клей ПВА - 0,03 ч.

Водоцементное соотношение В/Ц - 4

Установили устройство в трубопровод. Между очищающим и покрывающим механизмом залили 4 м раствора.

В ресивере накопили 120 м3 сжатого воздуха под давлением 0,6 МПа.

Открыли задвижку ресивера. Через 6,5 минут все механизмы вышли из трубопровода.

На стенке трубопровода было покрытие толщиной 2-3 мм.

Покрытие в течение 4 ч выдержали до затвердения.

После этого повторили эксперимент и аналогичным образом нанесли второй слой покрытия.

Одновременно с нанесением слоя в трубопровод с помощью устройства, изображенного на фиг. 7, ввели в сложенном состоянии два рукава, выполненных из нитей полипропилена.

Структура плетения наружного рукава на 30% была реже, чем внутреннего рукава.

После этого во внутренний рукав установили тор ⊘ 500 мм накаченный воздухом под давлением 0,2 МПа.

Давлением воздуха, равным 0,03 МПа, тор переместили по внутреннему рукаву.

После выхода тора из трубопровода внутренний рукав методом его выворачивания вытянули из трубопровода. Выдержали трубопровод в течение 4 часов для затвердевания цемента.

После чего торами на поверхности рукава нанесли цементное молоко.

Трубопровод выдержали в течение 48 ч до образования цементного камня. После чего трубопровод испытали на прочность и герметичность.

Трубопровод выдержал испытательное давление, равное 2,4 МПа.

Поверхность трубопровода была гладкой и ровной.

Описание конструкции устройства

На фиг. 1 изображено устройство для очистки трубопровода.

В трубопровод 1 установлено трубоочистное устройство 2. Трубопровод 2 сообщен с системой 3 подачи воды.

Трубоочистное устройство 2 выполнено из вала 4. на котором установлены ступицы 5. На ступицах 5 в шахматном порядке установлены эластичные 6 и упругие 7 лепестки.

Устройство, изображенное на фиг.2, выполнено из двух ступиц 5, на которых в шахматном порядке закреплены эластичные 6 и упругие 7 лепестки. Ступицы 5 соединены между собой тремя или четырьмя тягами (шпильками) 8. Между тягами 8 в центре ступицы 5 установлен электрод 9, который высоковольтным кабелем 10 соединен с разрядной станцией 11 (электрической станцией).

Устройство, изображенное на фиг. 3, выполнено из трубоочистного устройства 2 камеры 12, сообщенной с системой 13 подачи сжатого воздуха. В камере 12 установлен приводной реверсивный барабан 14, на котором намотан трос 15, соединенный через стропы 16 с концом рукава 17, второй конец которого отогнут и закреплен по периметру патрубка 18.

На части рукава 17 выполнены отверстия 19.

Устройство, изображенное на фиг.4, выполнено из рукава 17, конец которого стропами 20, тросом 15 соединен с барабаном 14.

Устройство, изображенное на фиг.5, выполнено из очистного механизма 2 (трубоочистное устройство), покрывающего механизма 21, заглаживающего механизма 22.

Покрывающий 21 и заглаживающий механизм 22 штангой 23 соединены между собой. Между очистным механизмом 2 и покрывающим механизмом 21 размещен раствор 24. Система 13 подачи воздуха соединена с трубопроводом 1.

Покрывающий механизм 22 выполнен из вала 4, на котором установлены ступицы 5. На ступицах 5 в шахматном порядке закреплены эластичные 6 и упругие 7 лепестки, причем эластичные лепестки закреплены с обеих сторон упругих лепестков 7.

Покрывающее устройство фиг. 9, 10 может быть выполнено из набора эластичных конусов 25 или эластичных лепестков 6, установленных на жестком или гибком валу 4. Между конусами 25 на валу установлены торы 26 или распорные втулки 27.

Устройство, изображенное на фиг.6, выполнено из системы 13, сообщенной с трубопроводом 1, в котором уложен плетеный рукав 27, или рукава 28, 29.

На стенку трубопровода 1 нанесен слой раствора 30. В рукаве 29 установлен тор 31.

Устройство, изображенное на фиг.7, выполнено из покрывающего механизма 21, который тросом 15 соединен со складом рукава 28, который выполнен из транспортной ленты 32, тросом 15 соединенной с покрывающим механизмом 21. На ленте 32 шлагами 33 установлен рукав 28 (29), конец которого закреплен на трубопроводе 1.

Устройство, изображенное на фиг.8, выполнено из системы 13 подачи газа, накопителя газа 34 (ресивера), который соединен с трубопроводом 1. В качестве накопителя газа может быть применен любой известный газогенератор, ракетный двигатель, взрыв "горючей смеси" и т. д. Объем газа должен превышать объем трубопровода в 2-5 раз.

Описание работы устройства

Устройство, изображенное на фиг. 1, работает следующим образом. Системой 3 в трубопровод 1 подают воду 6, которая перемещает очистное устройство 2 по трубопроводу 1. Трубоочистное устройство 2 начинает перемещаться по трубопроводу 1. Часть потока воды через щели, образованные упругими лепестками 7, формирует струи, которые очищают трубопровод от отложений, при этом образуются кавитации, которые разрушают отложения.

Устройство, изображенное на фиг. 2, работает следующим образом.

Системой подают воду, которая толкает очистное устройство (механизм) по трубопроводу 1, при этом в щелях формируются струи. Струи разрушают отложения. Периодически на электрод 9 подается высокое напряжение. Между электродом 9 и тягами 8 возникает пробой. Во время пробоя возникает электрогидравлический удар, ускоряющий струю. При этом в полости трубопровода образуются миллионы мельчайших частичек отложений, которые попадают в струю. При неоднократном взаимодействии их между собой число кавитаций возрастает в десятки раз. Поэтому разрушение отложений происходит более интенсивно.

Искра возникает каждый раз с разными тягами. Поэтому образуется вихревое поле электрогидравлических ударов, которое также ускоряет процесс разрушения отложений. Кроме того, электрогидравлические удары заставляют эластичные лепестки вибрировать, а те передают вибрацию на отложения и трубопровод. Так как эти вибрации не совпадают по частотам и фазам, то происходит интенсивное разрушение отложений. Во время электрогидравлического удара во время отражения волны от трубопровода на отложения действуют очень значительные силы, отрывающие их от стенки трубопровода. Поэтому отложения разрушаются очень интенсивно. Кроме этого, в замкнутом пространстве возникают вихри, несущие механические частицы со скоростями 340-720 м/с. Этот эффект также способствует ускорению разрушения отложений. Совместное использование электрогидравлического и бародинамического эффектов образует несколько третьих элементов, например, растяжение - сжатие трубопровода и отложений в противофазах, что в несколько раз ускоряет процесс разрушения отложений.

Устройство, изображенное на фиг.3, работает следующим образом.

Системой 3 в трубопровод 1 подают воду, которая начинает перемещать по нему трубоочистное устройство 2. Устройство 2 формирует струи воды, которые вытекают через щели, образованные упругими лепестками 7, струи воды разрушают отложения. Система 13 постоянно подает воздух в рукав 17. Барабан 14 реверсивно вращается. Рукав 17 перемещается в трубопроводе 1 возвратно-поступательно. В тот момент, когда часть рукава 17, имеющая отверстия, вывернется, то отверстия 19 окажутся на наружной поверхности рукава 17. Сжатый воздух в это время поступает в трубопровод, производя пневмогидравлический удар, который воздействует на трубопровод, отложения и трубоочистное устройство 2.

Стенка трубопровода и отложений начинает вибрировать, но так как у них разные пределы упругости и коэффициенты линейных расширений, то отложения отделяются от стенки трубопровода.

Сформированные струи воды тоже начинают пульсировать, их скорость возрастает в 6-15 раз, а число кавитации возрастает в 12 раз. Происходит интенсивное разрушение отложений. Разрушенные отложения водой выносятся из трубопровода.

Устройство, изображенное на фиг. 4, работает аналогично устройству, изображенному на фиг.3.

В нем воздух в трубопровод выходит через открывающийся конец рукава 17, в тот момент когда рукав 17 полностью вывернется наружу, когда рукав 17 начнет выворачиваться внутрь, то конец рукава закрывается. В полости рукава 17 начинает скапливаться воздух.

Так как в полость трубопровода 1 поступает несколько десятков метров кубических сжатого воздуха, то воздействие пневмогидравлического удара распространяется на несколько километров от рукава. Поэтому интенсивность разрушения отложений возрастает многократно.

Устройство, изображенное на фиг.5, работает следующим образом.

В нем трубоочистное устройство 2 используют по новому назначению.

Во-первых, он очищает трубопровод пневмоаэрозольной смесью, выходящей через щели упругих лепестков 7, а также за счет вибрации лепестков 7.

Во-вторых, сопротивление движению устройства 2 по трубопроводу 1 выбирают таким, чтобы оно было самым большим, больше чем усилия покрывающего 21 и заглаживающего 22 механизмов.

Системой 13 в трубопровод 1 подают сжатый воздух, который проходит через отверстие в заглаживающем механизме 22 и давит на покрывающий механизм 21. Покрывающий 21 механизм давит на раствор 24, который давит на очистной механизм 2 (трубоочистное устройство). Механизмы 2, 21, 22 начинают перемещаться по трубопроводу 1 вместе с раствором 24.

Раствор 24, проникая через щели, образованные упругими 7 лепестками, оседает на стенке трубопровода 1.

Воздух, проходящий через механизмы 21 и 22, удаляет влагу из слоя раствора 24, оставшегося на стенке трубопровода 1.

Покрывающий механизм 22 тянет по сформированному слою раствора 24 заглаживающий механизм 22, который выглаживает слой раствора 24 и образует гладкое покрытие. Через полость трубопровода 1 с нанесенным покрытием постоянно проходит горячий воздух, так как он сжат.

Воздух удаляет из нанесенного слоя влагу и уменьшает текучесть раствора. Поэтому раствор не сползает с верхней части трубы, как это происходит во всех известных поршневых устройствах. В устройстве заглаживающий механизм кроме основной функции заглаживая нанесенного слоя раствора выполняет еще и дополнительную функцию - создает за счет эжекции вакуум. При этих условиях влага из нанесенного покрытия интенсивно удаляется. Без этого условия невозможно нанести на поверхность трубы раствор с повышенной текучестью, так как после его нанесения на поверхность трубопровода нанесенный раствор обязательно сползет в нижнюю часть трубы.

После того как воздух пройдет через щели покрывающего раствора, он окружает раствор со всех сторон. Раствор начинает перемещаться в кольцевом воздушном мешке. Трение скольжения раствора 24 о стенки трубопровода 1 снижается в 3-7 раз, поэтому большие порции раствора можно перемещать по трубопроводу, и покрывает трубопровод большей длины.

После того как воздух пройдет через раствор 24 и через щели, образованные упругими 7 лепестками, он расширяется. Скорость воздуха в трубопроводе возрастает, и он выходит во внешнюю среду (атмосферу).

При выходе воздуха из очистного механизма 2 он смешивается с частицами отложений, удаленных со стенки трубы. Воздух выносит из раствора аэрозоль цементно-песчаной смеси, которая взаимодействует со стенкой трубопровода 1. Происходит нанесение аэрозоли раствора на стенку трубы методом торкретирования. Поэтому трубопровод на всем протяжении покрывается тонким слоем цементно-песчаной смеси. Этот слой имеет повышенную адгезию к поверхности металла трубопровода 1. Проходящим воздухом смесь высушивается.

При попадании жидкого раствора на этот слой он прилипает к нему. Поэтому на стенке трубопровода может удержаться более толстый слой жидкого раствора.

Создание подслоя перед нанесением жидкого покрытия применено впервые. Это позволило значительно увеличить длину покрываемого участка трубопровода 1.

Устройство, изображенное на фиг.6, работает следующим образом.

На свеженанесенный слой 30 раствора в сложенном положении уложены один или два рукава 28, 29, которые имеют сетчатую структуру плетения.

Во внутренний рукав 29 вставляют тор 31. Системой 13 подают в трубопровод воздух. Концы рукавов 28, 29 крепят перед этим к стенке трубопровода 1. Top 31 начинает перекатываться в рукаве(ах) 28, 29, прижимая его к стенке трубопровода 1 и вдавливая наружный рукав 2 в раствор. После того как тор 31 дойдет до конца покрываемого участка внутренний рукав 29 можно удалить или оставить в трубопроводе 1.

Устройство, изображенное на фиг. 7, работает следующим образом.

Системой 13 в трубопровод подают воздух, который перемещает по трубопроводу покрывающий механизм 21. Покрывающий механизм тянет за собой склад 32 рукава 28 (29). Шлаги 33 рукава 28 (29) сбрасываются и за счет натяжения рукава укладываются на нижнюю часть трубопровода 1 на всю его длину.

Устройство, изображенное на фиг.8, работает следующим образом.

Системой 13 в накопитель 34 (ресивер) закачивают воздух. В трубопроводе 1 установлены механизмы 2, 21, 22 и залит раствор (фиг.5). После накопления расчетного количества воздуха открывают задвижку 35. Воздух из накопителя 34 поступает в трубопровод и в нем расширяется, где его температура падает. Воздух ускоренно начинает перемещать по трубопроводу механизмы 2, 21, 22 и раствор 24, которые производят покрытие.

Для создания давления за покрывающим механизмом 22 в трубопроводе 1 производят поджог "горючей смеси", например смесь пропана и кислорода или производят взрыв другим известным способом, например взрывают тротил, амонал или газ образуют путем применения ракетного двигателя. Применение "выстрела" (залпового расширения продукта) для покрытия трубопровода дало несколько неожиданных эффектов:

- изменилась структура цементного камня,

- прочность покрытия возросла в два - четыре раза,

- адгезия покрытия увеличилась в три раза.

Механизм "выстрела" нами пока не изучен. Предполагается что во время выстрела происходит активация стенки трубопровода, его поляризация, а также активация самого раствора, за счет воздействия значительной удельной нагрузки. Также возможно, что образуется электромагнитное "торнадо", которое особым образом воздействует на формирование покрытия.

Устройство, изображенное на фиг.9, работает следующим образом.

Устройство (покрывающий механизм 22) устанавливают в трубопровод 1 и подают воздух. Работа покрывающего 22 механизма аналогична покрывающему 22 механизму, изображенному на фиг.5.

Устройство, изображенное на фиг.10, работает аналогично покрывающему 22 механизму, изображенному на фиг. 5, фиг.9. Top 26 поджимает конуса к поверхности трубопровода 1. Поэтому натяжением гайки можно регулировать силу прижатия конуса к поверхности трубопровода 1.

Использование изобретения позволяет более эффективно санировать трубопроводы, бывшие в эксплуатации и также производить очистку и покрытие новых трубопроводов.

Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов. По трубопроводу перемещают очистное устройство, на периферии которого формируют струи жидкости, при этом на последние воздействуют электрогидравлическими или пневмогидравлическими ударами. Продукты очистки перемешивают со строительным раствором и после его нанесения на внутреннюю поверхность трубопровода в раствор вдавливают сетчатый рукав. Даны рекомендации по технологическим режимам и выбору материалов. Повышает надежность трубопровода за счет нанесения прочного и эластичного покрытия. 8 с. и 15 з.п. ф-лы, 10 ил.

| Устройство для очистки внутренней поверхности трубопроводов | 1980 |

|

SU995910A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Устройство для очистки внутренней поверхности трубы | 1988 |

|

SU1547884A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ | 1992 |

|

RU2015742C1 |

| Способ получения паранитроанилина и его производных | 1949 |

|

SU82212A1 |

Авторы

Даты

2002-07-10—Публикация

2000-08-31—Подача