Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов.

Известен способ очистки трубопроводов от отложений, заключающийся в том, что по трубопроводу напором жидкости перемещают трубоочистное устройство, при этом жидкость пропускают через очистное устройство в виде струй, которыми удаляют отложения с внутренней поверхности трубы, например, международная заявка WO 86/02293, В08В 9/04, C23F 11/00 от 24.04.1986 г.

Недостатками этого способа является то, что оно не может образовать химическое покрытие на внутренней поверхности металлических трубопроводов при проведении очистки.

Известен способ образования защитного покрытия с помощью ингибиторов, например полифосфатов и силикатов.

Способ заключается в том, что в воду подают дозу полифосфата или силиката натрия.

Недостатком этого способа является то, что ввод ингибитора осуществляется постоянно.

Смотри книгу Кряжевских Н.Ф., Кряжевских Ф.Н. «Интенсификация работы групповых водопроводов», стр.290-299, изд. «Советская Кубань».

Известно устройство для защиты трубопровода от коррозии ингибированием, включающее систему подачи ингибитора в трубопровод.

Смотри книгу Кряжевских Н.Ф., Кряжевских Ф.Н. «Интенсификация работы групповых водопроводов», изд. «Советская Кубань», Краснодар, 2000 г.

Недостатком этого устройства является то, что ингибитор постоянно вводится в трубопровод, при этом для обеззараживания воды и трубопровода его дополнительно обрабатывают хлором.

Известен способ восстановления трубопроводов, включающий очистку трубопровода от отложений, нанесение на очищенную поверхность покрытия. Смотри патент RU 2358186 С2.

Недостатком этого способа и устройства является то, что они не могут очищать трубопроводы от отложений и наносить на очищенную поверхность химическое покрытие.

Кроме того, эти способ и устройство обладают рядом существенных недостатков:

- вся подаваемая в трубопровод жидкость используется один раз;

- подаваемые в трубопровод химикаты используются один раз;

- ограниченное время взаимодействия химикатов с очищенной поверхностью;

- покрывающий состав наносится слоем 5-12 мм на всю очищенную поверхность.

Эти недостатки увеличивают стоимость выполнения работ и увеличивают сроки их выполнения.

Многолетние исследования, проведенные при восстановлении трубопроводов, выявили следующее:

- 5% поверхности трубопровода повреждены сквозными свищами;

- 40% поверхности трубопровода повреждены язвами различной глубины;

- 55% поверхности трубопровода не повреждены.

Исходя из этого, нами предложена принципиально новая технология восстановления трубопроводов, которая заключается в следующем: очистке трубопровода от отложений, образовании на свежеочищенной поверхности трубопровода химического покрытия, тампонировании трубопровода с одновременным заполнением полостей язв покрывающим раствором.

Это примерно в десять раз снижает стоимость выполнения работ и в пять раз уменьшает время их выполнения.

Задачей изобретения является упрощение технологии и конструкции устройства, повышение скорости выполнения работ и их долговечности.

Задача выполняется совокупностью изобретений.

Одновременное выполнение очистки трубопровода с нанесением химического покрытия, обеззараживание трубопровода, тампонирование затрубного пространства и нанесение покрывающего состава на внутреннюю поверхность трубопровода ускоряет проведение работ.

Отделение воды от отложений экономит воду и ингибиторы и ускоряет процесс очистки и образование химического покрытия.

Перекатывание рукавов по трубопроводу очень упрощает технологию.

Перемещение по трубопроводу трубочистного механизма повышает качество очистки и покрытия.

Введение в воду ингибитора увеличивает число кавитации и ускоряет образование защитного покрытия.

Выполнение устройства из двух камер с рукавом, снабжение его системами подачи газа, жидкости покрывающего состава ускоряет процесс восстановления трубопровода.

Установка между рукавами трубоочистного механизма ускоряет скорость выполнения работ и повышает долговечность трубопровода.

Выполнение трубоочистного механизма из ступиц и упругих лепестков, установленных на них в шахматном порядке, позволяет повысить скорость выполнения работ и обеспечивает перемещение их в обе стороны.

Снабжение рукава механизмом раскрытия его конца позволяет повысить качество покрытия.

Выполнение механизма раскрытия конца рукава из строп, соединенных с рукавом гибкой связью, упрощает конструкцию устройства.

На представленных чертежах изображено:

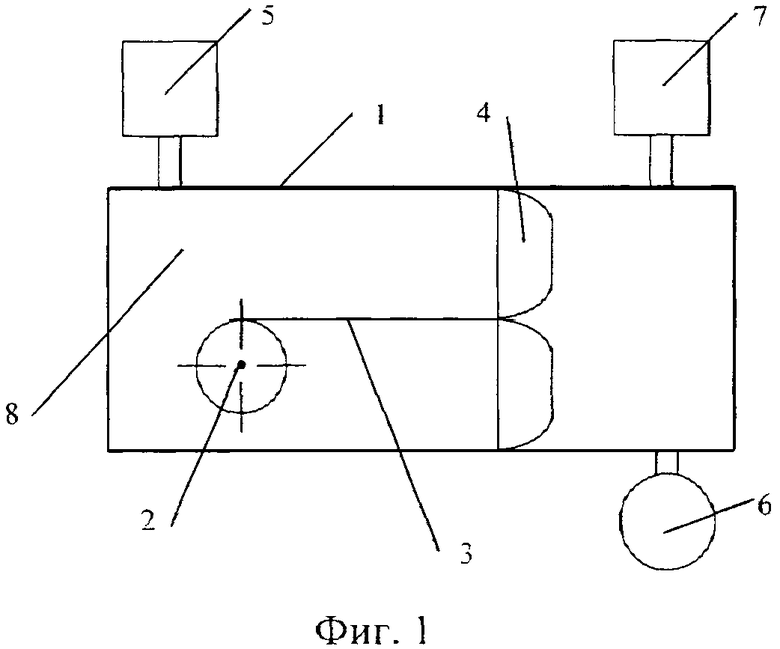

на фиг.1 - камера;

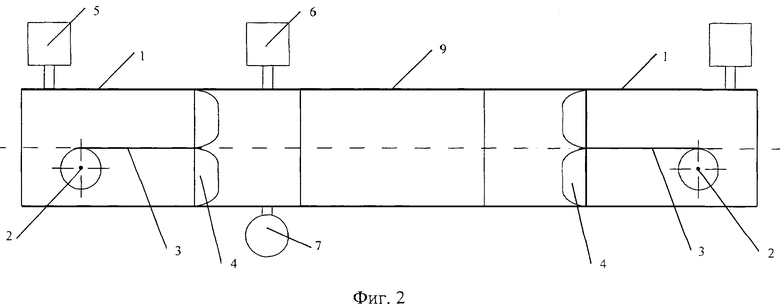

на фиг.2 - устройство для осуществления способа;

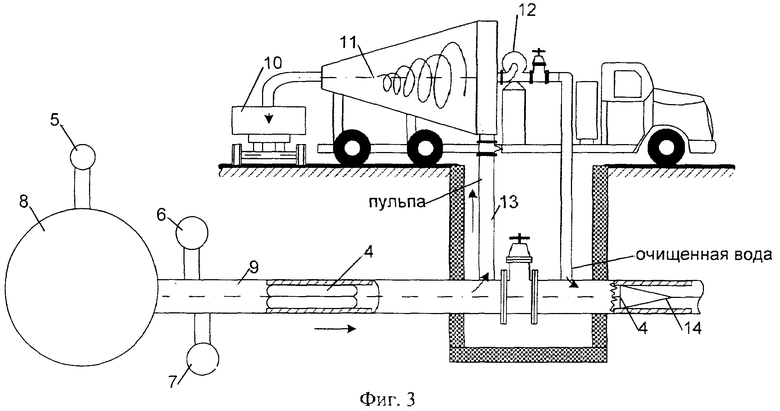

на фиг.3 - устройство с циклоном;

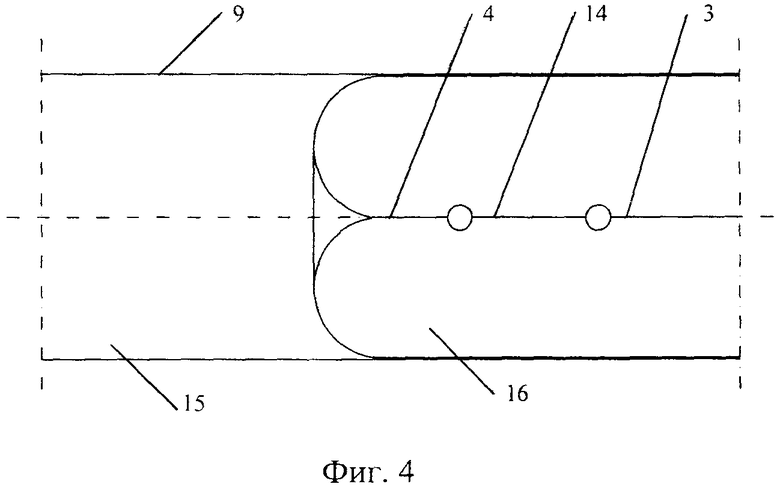

на фиг.4 - рукав;

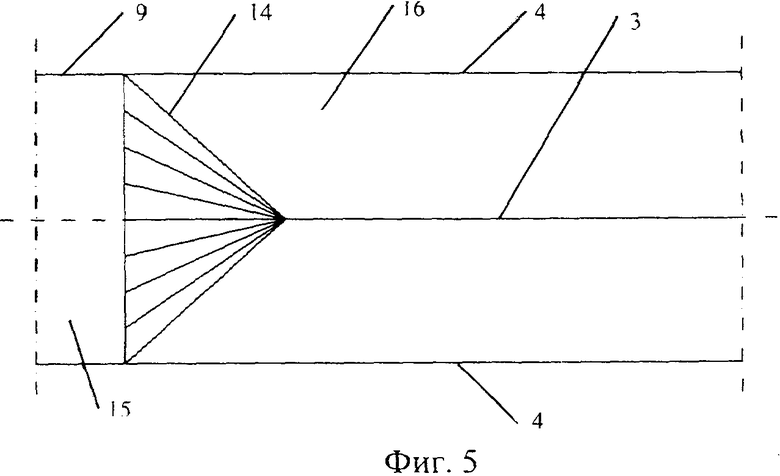

на фиг.5 - рукав с открытым концом;

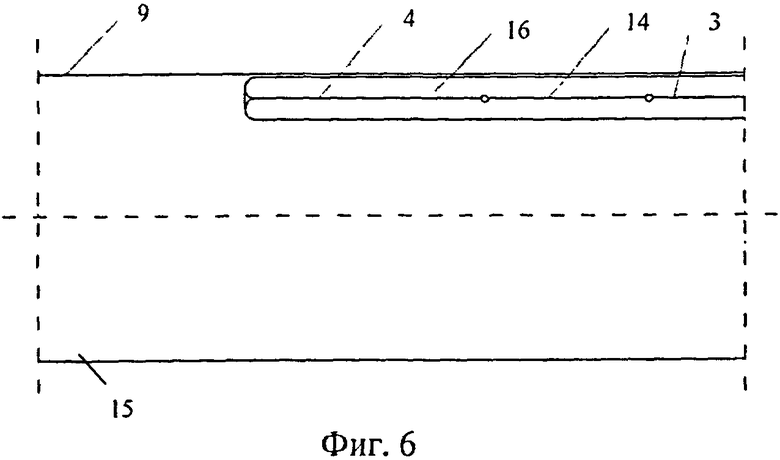

на фиг.6 - рукав в сложенном положении;

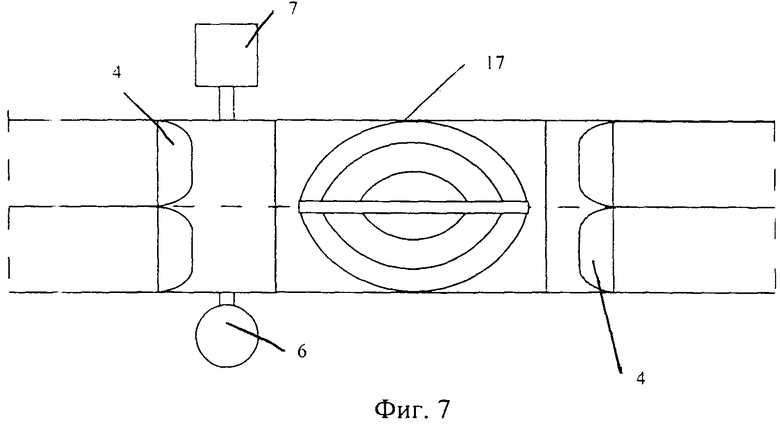

на фиг.7 - устройство с трубоочистным механизмом;

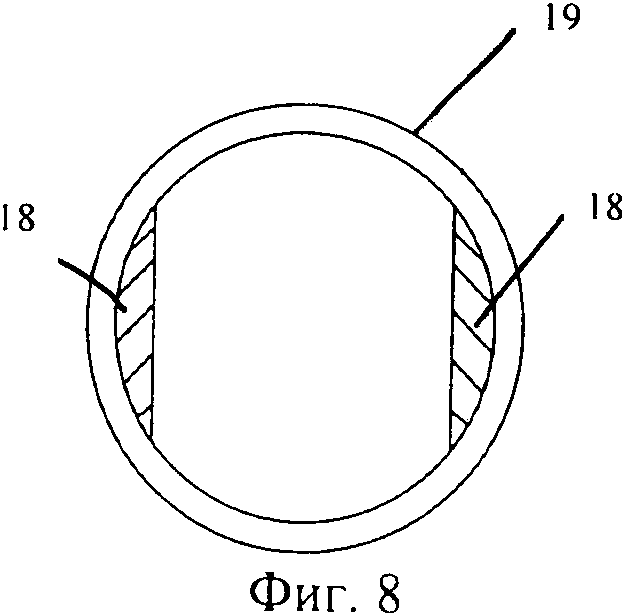

на фиг.8 - трубоочистной механизм;

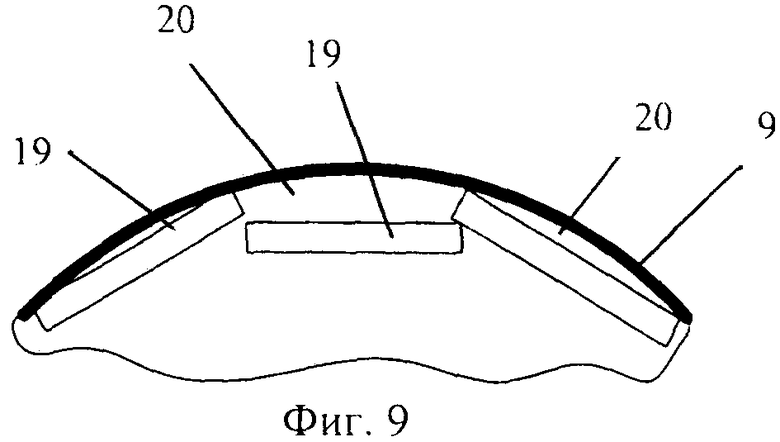

на фиг.9 - показаны щели, образованные трубоочистным механизмом.

Устройство, изображенное на фиг.1, выполнено из камеры 1, в которой установлен приводной реверсивный барабан 2, на котором намотана гибкая связь 3 (трос), соединенная с концом рукава 4. Второй конец рукава 4 отогнут и закреплен по периметру камеры 1.Полость 8 сообщена с системой подачи газа 5. Полость перед рукавом 4 сообщена с системами 6 подачи и удаления жидкости и с системой 7 подачи покрывающего раствора.

Устройство, изображенное на фиг.2, выполнено из двух камер 1, установленных на концах трубопровода 9.

Устройство, изображенное на фиг.3, выполнено из шламосборника 10, гидроциклона 11, насоса 12, шламовыпуска 13.

Устройство, изображенное на фиг.4, выполнено из трубопровода 9, в котором перемещается рукав 4, конец которого соединен со стропами 14, связанными с гибкой связью 3.

Устройство, изображенное на фиг.5, выполнено из трубопровода 9, в котором установлен рукав 4, конец которого соединен со стропами 14, связанными с гибкой связью 3. Полости 15 и 16 через отрытый конец рукава 4 сообщаются между собой.

Устройство, изображенное на фиг.6, выполнено из трубопровода 9, в котором находится рукав 4, из которого выпущен газ.

Устройство, изображенное на фиг.7, выполнено из трубоочистного механизма 17, установленного между рукавами 4.

Устройство, изображенное на фиг.8 (трубоочистной механизм), выполнено из ступиц 18, на которых в шахматном порядке закреплены упругие лепестки 19, образующие щели 20 на его периферии, которые показаны на фиг.9. Трубоочистной механизм 17 с трубопроводом 9 образует упругими лепестками 19 щели 20.

Устройство, изображенное на фиг.1, работает следующим образом.

Вращая реверсивно барабан 2 и подавая в полость 8 и удаляя из нее сжатый воздух системой 5, перемещают рукав 4 возвратно-поступательно.

Устройство, изображенное на фиг.2, работает следующим образом.

На концах трубопровода 9 устанавливают камеры 1. После этого системой подачи 7 текучего агента в трубопровод 9 закачивают воду с дозой полифосфата натрия 100 мг/л по Р2O5. При заполнении трубопровода 9 на 80% его объема в левую камеру 1 подают сжатый воздух. Рукав 4 начинает перемещаться по трубопроводу 9. Давление в левом рукаве повышают до 0,6 МПа. После того как рукав 4 развернется на всю длину, его конец раскрывается. Воздух из рукава 4 выходит в полость трубопровода 9. После этого барабаном 2 левый рукав 4 возвращают назад.

В правую камеру 1 системой 5 подают сжатый воздух. Правый рукав 4 перемещается по трубопроводу и перемещает перед собой воду и воздух.

Пример 1

Очищали от отложений водопровод ⌀ 800 мм и длиной 1000 м.

Очистку трубопровода от отложений и нанесение химического покрытия осуществляли устройствами, изображенными на фиг.3, 4, 5, 6.

Изготовили два рукава 4 из полипропилена ⌀ 800 мм и длиной 100 м каждый.

Трубопровод заполнили водой с дозой полифосфата натрия 100 мг/л по Р2О5 на 85% объема трубопровода. Левый рукав 4 переместили на 95 м и закачали сжатым воздухом до давления 0,6 МПа. После этого правый рукав 4 переместили на 95 м и закачали сжатым воздухом с давлением 0,6 МПа.

Затем барабаны 2 начали вращать в противофазах, разматывая рукава 4 на 100 м каждый.

При разматывании каждого рукава 4 на 100 м их концы раскрывались и воздух из полости 16 вырывался в полость 15, толкая перед собой воду. Поток воды разрушал отложения.

При перемещении рукавов 4 возвратно-поступательно потоки воды и воздуха разрушали отложения.

При соответствующих скоростях потока жидкости, воздуха и частиц отложений развивалась кавитация, которая разрушала отложения.

При выпуске воздуха из полости 16 рукавов 4 его сечение уменьшалось и рукав 4 находился только в верхней части трубопровода 9. Затем в полость 16 залпом подавали большие объемы сжатого воздуха. Рукава 4 резко увеличивались в объеме и вытесняли воду из-под рукавов 4, которые выдавливали ее с большой скоростью, обеспечивая увеличение общей скорости потока.

После заданного перемещения рукавов открыли задвижку шламовыпуска 13, который расположен между рукавами 4. Вода, воздух и отложения начали поступать в гидроциклон, который разделял их на твердые, жидкие, газообразные составляющие.

Воздух выбрасывался в атмосферу, вода возвращалась в трубопровод, шлам поступал в шламоприемник 10.

Этот процесс повторялся до тех пор, пока отложения не прекращали поступать в шламоприемник 10.

После этого системой 7 воду удалили из трубопровода 9.

Трубопровод 9 был полностью очищен от отложений, на его стенке было образовано химическое покрытие.

Если трубопровод обеспечивал заданную прочность и герметичность, то работы на этом прекращались.

Если трубопровод не обеспечивал заданную прочность и герметичность, то рукава 4 заменяли на рукава ⌀ 800 мм и длиной 1000 м.

После этого правый рукав 4 ввели до левого рукава 4.

Системой 6 между рукавами закачали заданную порцию покрывающего раствора, фибробетон с базальтовой фиброй.

Затем рукава 4 и фибробетон переместили до правого конца трубопровода 9. Правую камеру демонтировали.

Левый рукав 4 оставили до отвердения раствора, после чего левый рукав 4 вывели из трубопровода 9.

Трубопровод был затампонирован и покрыт раствором. При этом полости язв были заполнены раствором, на поверхности трубопровода был нанесен ровный слой фибробетона, толщиной 0,5-1 мм.

Если твердость отложений больше 3 единиц по шкале Мооса, то используют устройство, изображенное на фиг.7, 8, 9.

Между рукавами 4 в трубопровод 9 устанавливают трубоочистной механизм 17.

Системой 6 трубопровод 9 заполняют водой с дозой полифосфата натрия 100 мг/л по Р2О5.

После этого по трубопроводу 9 перемещают рукава 4. Перемещение рукавов 4 осуществляют аналогично, как было описано выше.

Диаметр трубоочистного механизма 17 больше, чем внутренний диаметр трубопровода 9, и принимает эллипсоидную форму.

Возвратно-поступательное перемещение рукавов 4 перемещает воду то влево, то вправо.

Вода перемещает трубоочистное устройство 17 по трубопроводу 9 тоже возвратно-поступательно.

Часть воды обгоняет трубоочистное устройство 17 через щели, образованные упругими лепестками 19. В щелях вода разгоняется. Частицы отложений, растворенный воздух и неровная поверхность трубопровода 9 образуют зародыши кавитаций, которые разрушают отложения, очищают поверхность трубопровода от отложений.

Кавитации активируют поверхность трубопровода 9 и образуют на его поверхности нерастворимое защитное покрытие.

При движении трубоочистного механизма 17 его лепестки 19 и участок трубопровода постоянно вибрируют. Вибрация способствует образованию кавитаций.

Вследствие того, что отложения постоянно удаляются с поверхности трубопровода 9, то сечение щелей, сила трения лепестков 19 об отложения постоянно изменяются, что приводит к скачкам изменения давления воды. Это также способствует созданию кавитации.

Ниже очень кратко описаны механизмы создания защитного покрытия и очистки, на самом деле этот механизм очень сложен.

При движении трубочистного механизма 17 по трубопроводу 9 его внутренний диаметр также постоянно меняется. Вода то заполняет внутреннюю полость трубоочистного механизма 17, то выдавливается из нее.

Лепестки 19 по периметру раскрываются неравномерно, поэтому возникают касательные струи, способствующие увеличению числа кавитации.

Давление потока воды постоянно колеблется.

Лепестки 19 за счет увеличения давления изгибаются в сторону периферии, а затем к центру.

Давление потока по обе стороны лепестков 19 периодически изменяется.

Периодическое колебание лепестков 19 образует следующий физический эффект.

Дело в том, что упругие лепестки контактируют со стенкой трубопровода только ребрами. Поэтому в десятки раз повышается удельное давление лепестков на отложения. Между верхним лепестком и стенкой трубопровода образуется щель в виде сегмента. Так как упругие лепестки вследствие пульсации потока жидкости колеблются, то эти колебания предаются отложениям и стенке трубопровода. Так как коэффициенты линейных расширений отложений и стенки трубопровода неодинаковые, частота колебаний отложений и стенки трубопровода также неодинаковые, при этом у них различные амплитуды колебаний. Бывают случаи, что отложения и стенка трубы колеблются в противофазах.

Все это приводит к образованию микрощелей в отложениях, между отложениями и стенкой трубопровода.

Эти щели все время увеличиваются и соединяются в более крупные щели. В дальнейшем щели заполняются газом и жидкостью. При пульсации потока происходит сжатие жидкости и газа в щелях. Во время уменьшения давления в потоке, в щелях появляются силы, которые отрывают отложения от стенки трубопровода.

В этом случае между лепестками 19 и отложениями всегда имеется зазор, изменяющий постоянно свое сечение. Через этот зазор постоянно протекает поток, уносящий разрушенные отложения из зоны разрушения.

В зоне разрушения отложений зазор между лепестками 19 и отложениями постоянно изменяет сечение.

Так как на отложения подают вещество в жидкой фазе и в зоне разрушения отложений создают в веществе кавитационные пузырьки, при этом кавитационные пузырьки в веществе создают путем создания периодически изменяющегося давления, имеющего постоянную и переменную составляющие, причем указанные составляющие выбирают из следующих соотношений:

Pt=от 0,3 до 0,7 (Р2+Р3)

Р2+Р3-Р1=от 1 до 10G;

где P1 - постоянная составляющая давления (МПа);

P2 - переменная составляющая давления (МПа);

Р3 - давление насыщенных паров обрабатываемого вещества при температуре подачи его в зону обработки (МПа);

G - прочность на разрыв обрабатываемого вещества при температуре подачи его в зону обработки (МПа).

При соблюдении указанных условий одновременного воздействия переменного и статического давлений на вещество в жидкой фазе в жидкости образуются кавитационные пузырьки в тот момент, когда сумма двух величин: амплитуды переменного давления и давления насыщенных паров вещества при данной температуре превысит сумму двух величин: статического давления и прочности жидкости на разрыв при данной температуре. Момент этот по времени совпадает с моментом действия отрицательной полуволны переменного давления.

Во время действия на жидкость положительной полуволны переменного давления на навигационные пузырьки действует сумма двух давлений амплитуды переменного давления и статического давления, которое стремится сжать пузырьки, т.е. захлопнуть их. В момент захлопывания пузырьков их стенки под действием разности давлений, действующих на кавитационные пузырьки, ускоряются, приобретают кинетическую энергию и сталкиваются в центре. Величина приобретенной кинетической энергии оказывается достаточной для разрыва связи между молекулами, а также между нуклонами, преодоления сил отталкивания ядер и осуществления взаимодействия между элементарными частицами, содержащимися в ядрах обрабатываемого вещества. В результате в локальной области вещества в момент исчезновения кавитационного пузырька (его захлопывания) происходит реакция с выделением большого количества энергии, которую направляют в виде ударной волны на отложения и разрушают их.

Воздействие ударными волнами в жидкости на кавитационные пузырьки позволяет повысить выделение энергии на порядок, следовательно, разрушающая сила, действующая на отложения, также повышается.

При необходимости изменения энерговыделения изменяют переменное давление и/или статическое давление путем изменения мощности порции сжатого газа, импульсы потока создают путем увеличения или уменьшения подачи или отвода текучего продукта в трубопровод и из трубопровода.

Пульсирующий поток позволяет увеличивать скорость схлопывания кавитационных пузырьков. Это приводит к тому, что даже большие пузыри успевают схлопнуться в нужный полупериод. Кроме этого, он способствует и образованию кавитационных пузырьков за счет увеличения статического давления и резкого его уменьшения.

Колебания упругих лепестков увеличивают скорость образованя микрощелей в отложениях.

Формирование струй потока жидкости на внутренней поверхности трубы, вытекающие из щелей с разными скоростями, способствует образованию вихревого движения струй. Также по этой причине в отложениях появляются силы сжатия и растяжения, способствующие образованию трещин в отложениях.

Расположение струй, имеющих большую и меньшую скорости истечения на поверхности отложений, увеличивает силы, сжимающие и разрывающие отложения.

Разделение потока жидкости по длине трубопровода на две зоны, в которых диапазон давления потока разный, способствует созданию импульсного изменения давления потока, созданию местных гидроударов. Это также приводит к колебанию трубы и отложений с разными параметрами, что способствует более эффективному разрушению отложений, при этом поток жидкости насыщается большим количеством более мелких частиц отложений.

Контакт упругих лепестков с отложениями только ребрами увеличивает удельное давление на отложения в десятки раз, что приводит к эффективному разрушению отложений, при этом на стенке трубопровода образуются полости с не полностью удаленными отложениями. В дальнейшем это приводит к измельчению этих отложений и смешиванию с потоком жидкости, после разрушения этих полос отложений образуются проходы для жидкости, через которые поток жидкости проникает в щели между стенкой трубы и отложениями.

Кавитация происходит в зоне, образующейся в местах повышенного сдвига и понижения давления. В данном случае возникают разные типы кавитации. Так как лепестки колеблются, то возникает акустическая кавитация.

Скорость течения сильно снижается после выхода струй из щелей. Здесь давление становится выше давления пара. Как только условия, благоприятные для кавитации, исчезают, пузырьки тут же схлопываются. Энергия, высвобождаемая при схлопывании пузырей, колеблет трубу и разрушает отложения.

Кавитация вызывает периодические колебания давления, действующего на лепестки и стенку трубы.

Большая часть энергии, высвобождающейся при схлопывании кавитационных пузырей, преобразуется в звуковые волны, разрушающие отложения.

Механизм образования химического покрытия на внутренней поверхности очищенной поверхности стальной трубы

При воздействии кавитации на воду с растворенным в ней полифосфатом натрия и отложениями в ней происходит превращение двухвалентного железа по следующей схеме:

Fe2++О2+2H2O+4е→Fe3++4OH-

Данный процесс позволяет вторично получать гидроксильный радикал.

Так как в воде находится огромное количество мельчайших частиц отложений, то получается эффект множества короткозамкнутых гальванопар, возникающих при контакте двух или нескольких материалов, имеющих различные значения электрохимических потенциалов, с водой и растворенным в ней кислородом воздуха.

Fe0-2е=Fe2+

Fe2++2OH-=Fe(OH)2

4Fе(ОН)2+O2=4FeOOH+2Н2О

O2+H2O+4e=4OH-

Способность Fe0 к прямому переносу электронов в водных растворах приводит к созданию защитных покрытий, в основном из труднорастворимого гидрата закиси железа [Fe(OH)2], и образованию фосфатных соединений.

Как показали исследования, внутренний слой, прилегающий к металлу, Fе3O4, за ним следует Fе2О3, наконец, наружный слой состоит из нерастворимых соединений различных элементов: дигидрофосфат марганца Мn(Н2РO4)2, дигидрофосфат железа Fe (Н2РO4)2.

Ме(Н2РO4)2=Ме2++2Н2РO4 -

Н2РO4 -=H++HРO4 2-

НРО4 2-=H++РО4 3-

Соли двух- и трехзамещенных фосфатов марганца и железа малорастворимы, поэтому в процессе диссоциации солей в слое, граничащем с поверхностью изделия, образуется комплекс нерастворимых соединений. Приблизительно это кальцийфосфатные соединения, образованные при кавитации.

Установлено, что при кавитации образуется сочетание двух или нескольких активаторов, содержащих фосфор.

После затвердевания раствора трубопровод был испытан на прочность. Прочность была выше на 10%, чем прочность нового трубопровода.

Использование изобретения значительно ускоряет время восстановления трубопровода, а также упрощает технологию и стоимость восстановления трубопроводов.

Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов. Способ восстановления трубопровода включает очистку трубопровода от отложений, образование на очищенной поверхности химического покрытия. При этом очистку трубопровода от отложений и образование химического покрытия выполняют одновременно путем возвратно-поступательного перемещения по трубопроводу рукавов, водного раствора химикатов (полифосфатов), трубоочистного механизма и газа. При этом при каждом перемещении газ и водный раствор пропускают через трубоочистной механизм в виде струй, которые образуются по периферии трубоочистного устройства. Устройство для осуществления способа выполнено из двух камер, установленных на концах трубопровода. В камерах установлены приводные реверсивные барабаны, на которые намотана гибкая связь, соединенная с концом рукава стропами, закрепленными по периметру раскрытого конца рукава. Второй конец рукава закреплен по периметру камеры. Полость камеры сообщена с системой подачи газа. Полость трубопровода перед каждым вывернутым рукавом сообщена с системой подачи жидкости (водного раствора химикатов) и системой подачи покрывающего раствора. Между рукавами в трубопроводе установлен трубоочистной механизм, который выполнен из ступиц, на которых в шахматном порядке закреплены упругие лепестки. Использование изобретения значительно ускоряет время восстановления трубопровода, а также упрощает технологию и стоимость восстановления трубопроводов. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Способ восстановления трубопровода, включающий очистку трубопровода от отложений, образование на очищенной поверхности химического покрытия, при этом очистку трубопровода от отложений и образование химического покрытия выполняют одновременно путем возвратно-поступательного перемещения по трубопроводу рукавов, водного раствора химикатов (полифосфатов), трубоочистного механизма и газа, при этом при каждом перемещении газ и водный раствор пропускают через трубоочистной механизм в виде струй, которые образуются по периферии трубоочистного устройства.

2. Способ по п.1, отличающийся тем, что во время очистки воду и разрушенные отложения отделяют друг от друга, при этом отложения удаляют из трубопровода, а воду повторно используют для очистки.

3. Устройство для осуществления способа по п.1, выполненное из двух камер, установленных на концах трубопровода, при этом в камерах установлены приводные реверсивные барабаны, на которых намотана гибкая связь, соединенная с концом рукава стропами, закрепленными по периметру раскрытого конца рукава, при этом второй конец рукава закреплен по периметру камеры, причем полость камеры сообщена с системой подачи газа, а полость трубопровода перед каждым вывернутым рукавом сообщена с системой подачи жидкости (водного раствора химикатов) и системой подачи покрывающего раствора, причем между рукавами в трубопроводе установлен трубоочистной механизм, который выполнен из ступиц, на которых в шахматном порядке закреплены упругие лепестки.

4. Устройство по п.3, отличающееся тем, что дополнительно снабжено устройством, разделяющим жидкость, газ и отложения друг от друга.

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ТАМПОНИРОВАНИЯ И ПОКРЫТИЯ ТРУБОПРОВОДА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ОЧИСТКИ | 2005 |

|

RU2358186C2 |

| СПОСОБ ОЧИСТКИ ТРУБОПРОВОДОВ, СПОСОБ ПОКРЫТИЯ ТРУБОПРОВОДОВ И УСТРОЙСТВА (ВАРИАНТЫ) ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184902C2 |

| RU 2002114514 А, 20.12.2003 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293905C2 |

| Способ получения паранитроанилина и его производных | 1949 |

|

SU82212A1 |

Авторы

Даты

2012-04-27—Публикация

2010-04-05—Подача