Изобретение относится к электротехнике, а более конкретно к устройствам зажигания легких топливных смесей в двигателях внутреннего сгорания (ДВС). Оно может быть использовано как в новых ДВС, так и при модернизации старых, находящихся в эксплуатации.

Воспламенение легких топливных смесей в ДВС обычно осуществляют с помощью свечи зажигания, у которой между электродами, введенными в камеру сгорания ДВС, в требуемые моменты времени образуется электрическая искра, формирующаяся за счет высоковольтного пробоя межэлектродного искрового промежутка.

Обязательными элементами большинства свечей зажигания являются корпус, изолятор и электроды. При этом корпус обычно снабжен резьбой для установки свечи в ДВС.

В любом устройстве зажигания, как правило, решаются три задачи: место, способ и время поджига. Задача выбора момента поджига в настоящем изобретении не рассматривается.

Рассмотрим теперь способ поджига, точнее характер электрической энергии, подаваемой на свечу зажигания.

В классическом устройстве зажигания в качестве источника высоковольтной электрической энергии используют высоковольтную катушку зажигания, в которой энергия запасается в индуктивности первичной обмотки. Такие катушки отличаются относительно большими размерами и весом, поэтому их называют "тяжелыми".

Высоковольтное напряжение вторичной обмотки подается, как правило, через высокоомную цепь на свечу зажигания. После высоковольтного пробоя искрового зазора ток искры ограничивается на уровне десятков мА и длится 1-2 мс.

Такой относительно медленный способ подачи электрической энергии в искру понижает стабильность зажигания.

Известно также использование катушки зажигания, установленной непосредственно на свече зажигания (патент Германии 3915113, кл. Н 01 Т 13/00, 1990 г. ). Такая конструкция обладает рядом положительных моментов. Катушка получается незначительных размеров, так как она не выполняет более функций накопителя энергии, а является высоковольтным импульсным трансформатором. Такие катушки называют "легкими". При этом длительность импульса может быть сокращена до единиц микросекунд, а электрическая энергия не теряется в высокоомных соединительных проводах. Это дает высокую стабильность зажигания.

Однако такое решение в случае многоцилиндровых ДВС является очень дорогим. Кроме того, оно недостаточно надежно, так как высокое напряжение и высокая температура, поступающие от свечи зажигания, очень трудно совмещаются в катушке.

Известно устройство зажигания для ДВС, содержащее свечу зажигания, включающую корпус, размещенные в корпусе электрический изолятор, центральный электрод и корпусной электрод, при этом упомянутые электроды образуют искровой промежуток, и емкостной накопитель электрической энергии (Патент US 5371436, кл. 315/58, 1994 г.).

В данной конструкции в качестве емкостного накопителя используют конденсатор, который позволяет улучшить характеристики зажигания.

Конденсатор делает работу устройства зажигания независимой от особенностей источника электрической энергии. Благодаря очень низкой индуктивности и сопротивлению конденсатора и свечи зажигания разряд накопленной электрической энергии в искровом зазоре длится десятки наносекунд.

Увеличение мгновенной мощности искры повышает стабильность зажигания, при этом расширяется диапазон по богатству топливной смеси. Кроме того, снижается электроэррозия электродов свечи зажигания.

Обычно свечу зажигания крепят в ДВС так, что искровой зазор оказывается в камере сгорания у стенки. Широко применяют свечи зажигания, имеющие "открытую" конструкцию, когда искровой зазор открыт для прямого воздействия вихря топливной смеси.

Известно, что вихрь топливной смеси обладает огромной скоростью именно у стенок камеры сгорания. Это приводит к двум серьезным недостаткам.

Во-первых, понижается стабильность зажигания. Это хорошо заметно на холостых оборотах ДВС, а на высоких оборотах может приводить к пропускам зажигания.

Во-вторых, пламя в камере сгорания распространяется по траектории указанного вихря. Вначале пламя по спирали доходит до центра, а затем относительно равномерно расширяется во все стороны. Удлинение пути распространения пламени повышает чувствительность ДВС к октановому числу топлива. С повышением оборотов ДВС преждевременно снижается крутящий момент.

Наличие несимметричного относительно центра горения приводит к кратковременному (термодинамическому) разбалансу сил давления газа на дно поршня. Поршень с повышением нагрузки начинает все сильнее поворачиваться вокруг точки опоры и кратковременно заклиниваться в цилиндре, что приводит к потерям крутящего момента вплоть до полной остановки ДВС.

Известны также свечи зажигания "закрытой" конструкции, когда искровой зазор закрыт от прямого воздействия вихря топливной смеси.

Такие свечи обладают факельным эффектом, что позволяет преодолеть отмеченные выше недостатки "открытых" свечей зажигания.

Однако они значительно отличаются друг от друга по своей эффективности. Например, свечи согласно техническим решениям, изложенным в (АС СССР 1778842, кл. Н 01 Т 13/00, 1981 г. и патент Японии 6-283250, кл. H 01 Т 13/20, 1994), не могут развивать заметный факел, так как имеют слишком малый объем топливного заряда.

Другие свечи, описанные, например, в патентах США ( 3842819, кл. 123/169, 1974 г. и 3892991, кл. . 313/138, 1976 г.), являются слишком "закрытыми", что ухудшает заполняемость объема полуизолированной полости свежим зарядом топливной смеси и, следовательно, снижает стабильность зажигания и факельный эффект.

Известно устройство зажигания для ДВС, в котором свеча зажигания включает корпус, размещенные в корпусе электрический изолятор, центральный электрод и корпусной электрод, при этом упомянутые электроды образуют искровой промежуток (патент РФ 2055432, кл. Н 01 Т 13/54, 1996 г.).

Данные свечи с коаксиальными электродами, в которых искрообразование происходит в произвольном месте кольцевого зазора. Это приводит к случайной направленности и несимметричности факела, что нежелательно.

Наиболее близким по технической сущности к предлагаемому устройству является устройство зажигания для ДВС, в котором свеча зажигания включает корпус, изолятор с центральным электродом и боковой электрод, закрепленный на корпусе и образующий искровой промежуток с торцем центрального электрода, при этом пространство вокруг искрового промежутка охватывает внутренняя, расширяющаяся наружу конусная поверхность корпуса (АС. СССР 1720115, кл. Н 01 Т 13/00, 1992 г.).

Недостатками известной конструкции являются:

- при коротком разряде электрической энергии значительная доля энергии тратится на излучение и на образование ударной волны; экспериментальные исследования показали, что тепловой кпд искры при разряде конденсатора через низкую индуктивность не превышает 20%;

- конструкция свечи зажигания не позволяет энергии излучения и ударной волне приносить пользу для зажигания, так как рассеивается в пространстве камеры сгорания;

- ничтожный факельный эффект;

- поглощение корпусом слишком большого количества тепловой энергии, что снижает ее эффективность.

Задачами, решаемыми предлагаемой конструкцией устройства зажигания для ДВС, являются достижение максимального факельного эффекта и повышение эффективности ДВС.

Технический результат в предлагаемом изобретении достигается созданием устройства зажигания для двигателя внутреннего сгорания, включающего свечу зажигания, содержащую корпус, изолятор с центральным электродом и корпусной электрод, закрепленный на корпусе и образующий искровой зазор с торцом центрального электрода, при этом зону вокруг искрового зазора охватывает внутренняя, расширяющаяся наружу конусная поверхность, которое согласно изобретению снабжено емкостным средством для накопления электрической энергии, закрепленным на свече зажигания, а внутренняя, расширяющаяся наружу, конусная поверхность выполнена на насадке, которая закреплена на корпусе свечи зажигания, причем в насадке выполнен канал для корпусного электрода и она изготовлена из сплава с низкими тепловыми коэффициентами проводимости и линейного расширения.

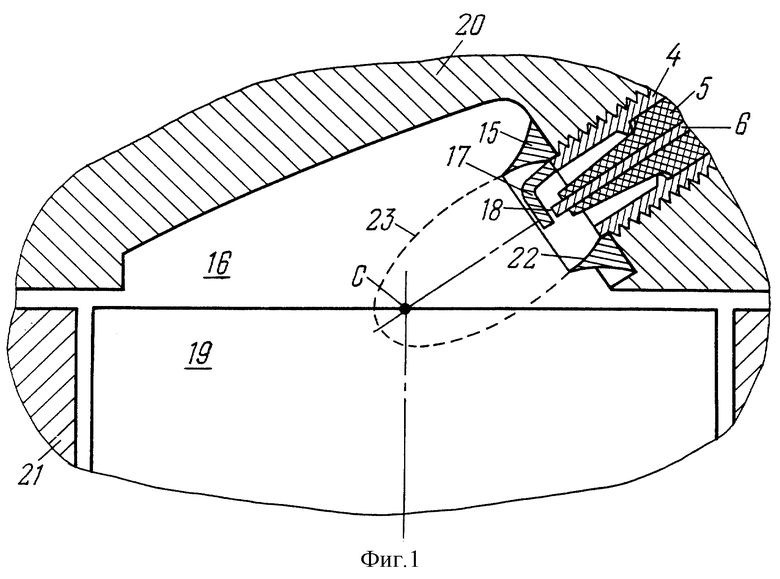

Сущность предлагаемого устройства зажигания для двигателя внутреннего сгорания поясняется нижеследующим описанием конструкции и чертежами, где:

На фиг.1. показано устройство зажигания для ДВС согласно первому примеру его выполнения;

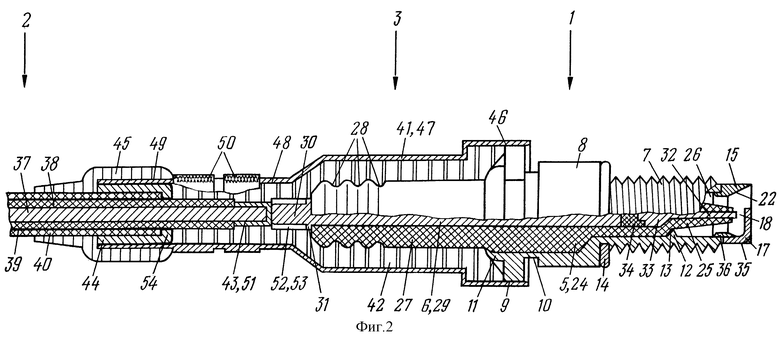

на фиг. 2 - устройство зажигания для ДВС согласно второму примеру его выполнения;

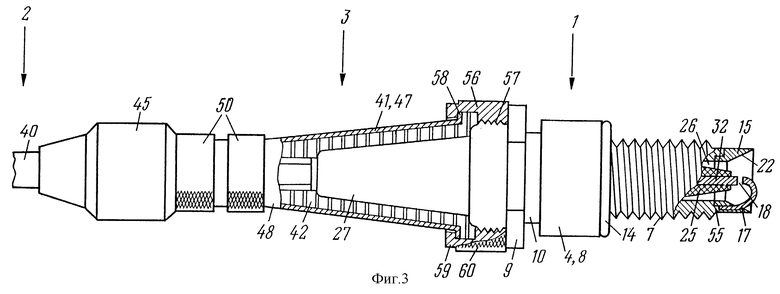

на фиг. 3 - устройство зажигания для ДВС согласно третьему примеру его выполнения;

на фиг. 4 показан характер распространения пламени свечи в камере сгорания в случае системы зажигания с "открытой" свечей;

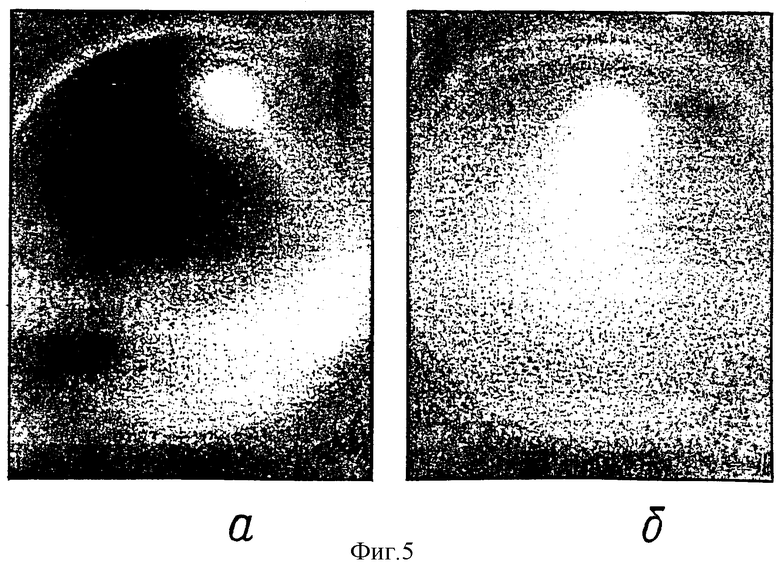

на фиг. 5 показан характер распространения пламени свечи в камере сгорания при использовании предлагаемого устройства зажигания;

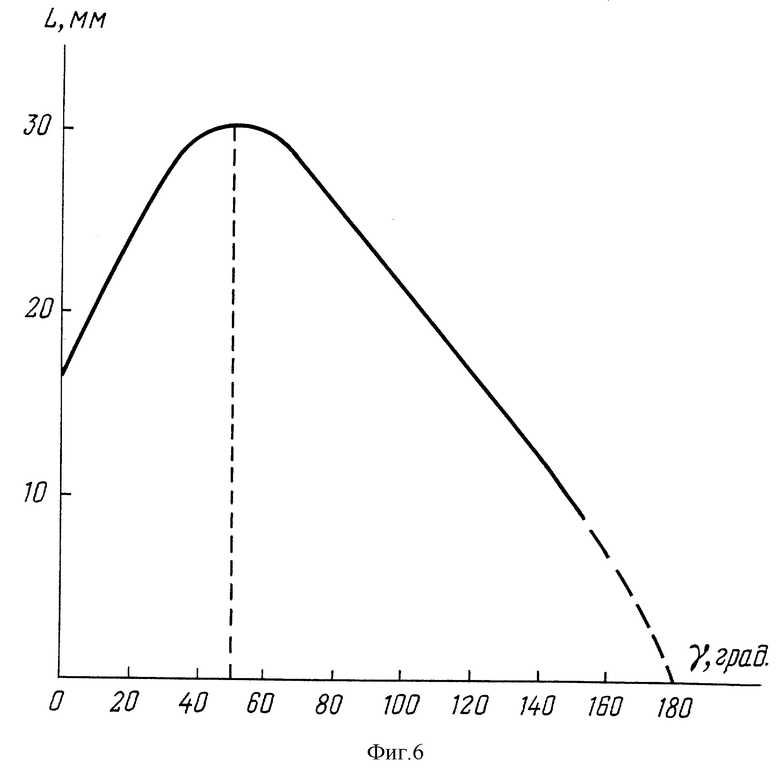

на фиг. 6 показана зависимость длины факела от угла при вершине конуса насадки.

Устройство зажигания для двигателя внутреннего сгорания состоит из емкостного средства для накопления электрической энергии 1, например конденсатора, закрепленного на свече зажигания, содержащей составной корпус, в виде насадки 2 и основания 3, изолятор 4 с центральным электродом 5 и корпусной электрод 6, закрепленный на основании 3 и образующий искровой зазор 7 с торцем 8 центрального электрода 5.

В насадке 2 выполнены внутренняя, расширяющаяся наружу конусная поверхность 9 и канал 10 для бокового электрода 6. Угол α при вершине конусной поверхности насадки составляет 40-60o.

Насадка 2 изготовлена из материала с низкими тепловыми коэффициентами проводимости и линейного расширения, например ковара или нержавеющей стали.

Это позволяет уменьшить потери тепловой энергии плазменного шарика, когда он расширится до прикосновения с конусной поверхностью насадки.

Каталитические свойства материала насадки 2 позволяют исключить калильное зажигание.

Насадка 2 может быть выполнена различной модификацией конструкции и разными способами соединения с основанием 3.

Насадка 2 (фиг.1), например, имеет самую простую конструкцию, но для соединения в стык насадки 2 с основанием 3 требуются не простые технологии сварки, например контактная или лазерная сварка.

Насадка 2 (фиг. 2), например, имеет более сложную конструкцию, так как имеет кольцевой выступ 11 цилиндрической формы. Благодаря этому насадка 2 может быть закреплена на основании 3 более простым способом, например точечной или роликовой сваркой.

Насадка 2 (фиг.3), например, может быть изготовлена путем соответствующей деформации тонкостенной цилиндрической трубки. Это дает большой экономический эффект в условиях массового производства.

Устройства зажигания для ДВС работает следующим образом.

Устройство зажигания устанавливают в ДВС. При этом высоковольтные провода подключают к конденсатору 1. В этом случае регулировка момента зажигания не обязательна. Количество свечей зажигания и соответственно конденсаторов в ДВС может быть любым. Мы рассмотрим работу одного устройства.

Во время тактов впуска и сжатия ДВС топливная смесь заполняет пространство внутри камеры сгорания (не показана), включая зону искрового промежутка 7.

При подаче высоковольтного напряжения на устройство зажигания напряжение на центральном электроде 5 свечи зажигания будет нарастать с задержкой, вызванной зарядом емкости конденсатора 1.

Как правило, величину искрового зазора 7 выбирают такой, чтобы пробой наступил после накопления 30-70% электрической энергии высоковольтного источника.

При пробое искрового зазора 7 происходит процесс разряда емкости конденсатора 1, который приводит к ее последующей перезарядке и повторному разряду и т.д. Форма импульса тока через искровой промежуток 7 напоминает затухающий радиоимпульс.

Учитывая, что сопротивление конденсатора 1 и центрального электрода 5 свечи зажигания крайне мало, практически вся электрическая энергия, запасенная в конденсаторе 1, выделяется в искровом зазоре 7.

Основная часть энергии искры уходит на излучение и образование ударной волны, однако благодаря насадке 2 ее полезный результат (подготовка топлива к горению) сохраняется. Топливная смесь, активированная в зоне искрового зазора 7, не уносится вихрем топливной смеси.

После пробоя в искровом промежутке образуется искровой канал, который с окончанием тока разряда превращается в плазменный шарик, хорошо укрытый от вихря топливной смеси насадкой 2. В течение сотен микросекунд плазменный шарик растет. При достижении диаметра шарика приблизительно 7-9 мм он взрывается.

Благодаря внутренней расширяющейся конусной поверхности 9 насадки 2 формируют взрывной факел большой длины (фиг.5). При этом сама насадка 2 поглощает мало тепловой энергии на всех этапах (воздействие излучения, ударной волны, плазменного шарика и взрыва).

Были проведены экспериментальные исследования по выявлению зависимости длины факела L от угла α при вершине конусной поверхности насадки.

Наилучшие результаты получены при α=40-60o и L=30 мм (фиг.6).

Следует отметить, что благодаря воздействию различных видов энергии, особенно ударной волны, на внутреннюю поверхность насадки 2, она всегда чиста от нагара.

Во время тактов впуска и сжатия горячая поверхность 9 насадки 2 и изолятора 3 свеча зажигания охлаждается за счет топливной смеси, при этом происходит усиленное парообразование. Такой локальный "микроклимат" полезен для повышения стабильности зажигания.

В предлагаемом устройстве зажигания двигателя внутреннего сгорания свеча зажигания при сохранении высокого ресурса достигает рекордной длины факела при стабильном зажигании. Конденсатор 1 усиливает мгновенную мощность искры, при этом незначительно повышает электромагнитное излучение.

Высокоэффективная работа предлагаемого устройства подтверждается многочисленными испытаниями на различных типах ДВС. Получены следующие результаты:

1. За счет обеднения топливной смеси на холостом ходу значительно уменьшается количество СО и СН в выхлопных газах.

2. За счет сокращения времени горения топливной смеси в камере сгорания ДВС менее чувствителен к октановому числу топлива.

3. За счет повышения крутящего момента при больших нагрузках и больших оборотах ДВС сокращается потребление бензина в городе до 20% и на трассе при скорости 150 км/ч до 30%.

4. Заметно повышается динамика и эластичность автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2155422C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2011 |

|

RU2464684C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2009 |

|

RU2417493C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2552712C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2553971C2 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2015 |

|

RU2574189C1 |

| УСТРОЙСТВО ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2200363C1 |

| ВИХРЕВОЙ ЭЛЕКТРОД СВЕЧИ ДВС | 2006 |

|

RU2366052C2 |

| ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2576691C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2576088C1 |

Изобретение относится к электротехнике, а конкретнее к системам зажигания легких топливных смесей в ДВС, и может быть использовано как в новых ДВС, так и при модернизации старых, находящихся в эксплуатации. Устройство зажигания для двигателя внутреннего сгорания включает свечу зажигания, содержащую корпус, изолятор с центральным электродом и корпусной электрод, закрепленный на корпусе и образующий искровой зазор с торцом центрального электрода, при этом зону вокруг искрового зазора охватывает внутренняя, расширяющаяся наружу конусная поверхность, оно снабжено емкостным средством для накопления электрической энергии, закрепленным на свече зажигания, а внутренняя, расширяющаяся наружу конусная поверхность выполнена на насадке, которая закреплена на корпусе свечи зажигания, причем в насадке выполнен канал для корпусного электрода и она изготовлена из сплава с низкими тепловыми коэффициентами проводимости и линейного расширения. Техническим результатом является повышение теплового кпд при снижении электроэрозии электродов свечи зажигания, уменьшение стоимости устройства, а также достижение максимального факельного эффекта. 6 ил.

Устройство зажигания для двигателя внутреннего сгорания, включающее свечу зажигания, содержащую корпус, изолятор с центральным электродом и корпусной электрод, закрепленный на корпусе и образующий искровой зазор с торцом центрального электрода, при этом зону вокруг искрового зазора охватывает внутренняя, расширяющаяся наружу конусная поверхность, отличающееся тем, что оно снабжено емкостным средством для накопления электрической энергии, закрепленным на свече зажигания, а внутренняя, расширяющаяся наружу конусная поверхность выполнена на насадке, которая закреплена на корпусе свечи зажигания, причем в насадке выполнен канал для корпусного электрода и она изготовлена из сплава с низкими тепловыми коэффициентами проводимости и линейного расширения.

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕЧА ЗАЖИГАНИЯ | 1997 |

|

RU2118026C1 |

| RU 2002347, C1, 30.10.1993 | |||

| DE 661768 A, 27.06.1938 | |||

| US 4082980 A | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Свеча зажигания | 1989 |

|

SU1720115A1 |

Авторы

Даты

2002-07-10—Публикация

1999-07-12—Подача