Настоящее изобретение относится к способу удаления азота из природного газа.

В частности, настоящее изобретение касается способа снижения содержания азота в природном газе до величины менее 10 мол.%.

Как известно, природный газ стал альтернативным источником тепловой энергии по сравнению с традиционными видами топлива на основе горючих полезных ископаемых, в частности, жидкого топлива нефтяного происхождения, которое, как полагают, является одной из основных причин возникновения парникового эффекта, оказывающего влияние на изменение климата на планете.

Добываемый природный газ по существу состоит из метана, но также содержит, помимо значительных количеств углеводородов выше С2-С7+, различные количества инертных газов, например, диоксида углерода или азота, присутствие которых следует исключать или снижать для удовлетворения потребительских требований.

Среди параметров качества газа имеется индекс Воббе, который определяется отношением теплотворной способности (высокой или низкой) газа к его плотности относительно воздуха. Индекс Воббе, таким образом, является параметром, который отражает количество тепла, создаваемое газом при его сжигании при постоянном давлении.

Способы удаления инертных газов, в частности азота, из природного газа описаны в научной литературе. Большинство таких способов, однако, по существу основано на удалении азота криогенным способом, достаточно эффективным, хотя и не экономичным, как это описано, например, в патентах США 5505049, 5036671 или 4415345.

В патенте США 5321952 описан альтернативный криогенному способ, который включает поглощение углеводородной фракции природного газа (по существу метана) C9-C14 парафиновым маслом и выпуск отделяемого таким путем инертного газа в атмосферу или в другой рабочий агрегат.

Применение парафинового масла в качестве жидкого абсорбента, однако, создает ряд неудобств, которые делают процесс абсорбции как альтернативу криогенного способа гораздо менее привлекательным.

Кроме того, абсорбция парафиновым маслом требует соблюдения особых производственных условий. В частности, даже при возможности проведения такого процесса при комнатной температуре, на практике рекомендуется работать при температуре от -40 до -10oС с вытекающей отсюда необходимостью принудительной осушки газа во избежание замерзания внутри установки.

Второй недостаток, гораздо более серьезный, чем первый, касается этапа десорбции при регенерации газа. Эту операцию осуществляют испарением парафинового масла в последовательно расположенных испарительных колоннах. По окончании испарения парафиновое масло возвращают в повторный цикл на абсорбцию, в то время как газ частично через компрессорную установку подают в распределительную сеть, а частично возвращают на повторный цикл абсорбции. Ясно, что только лишь этот компрессорный этап делает способ значительно менее конкурентоспособным.

Еще один недостаток способа, описанного в патенте США 5321952, можно найти в узле абсорбции, где необходимо работать с двумя колоннами, в одну из которых подают исходный природный газ, а в другую - оборотный газ.

Заявитель обнаружил, что простая замена парафинового масла более легкой и менее вязкой жидкостью, например прямогонной нафтой, как ни странно, устраняет вышеупомянутые недостатки. В то же время создан способ разделения, столь же эффективный, что и криогенные системы, но без рассмотренных высоких издержек производства.

Таким образом, задача изобретения касается способа удаления азота из природного газа, включающего:

а) абсорбцию углеводородного компонента природного газа прямогонной нафтой, по существу состоящей из С5-C8 парафиновых углеводородов, в устройстве для осуществления абсорбции, и выпуск непоглощенного азота,

б) десорбцию углеводородного компонента из прямогонной нафты в отпарной колонне при температуре на ее дне в интервале от 150 до 200oС,

в) рециркуляцию на стадию (а) прямогонной нафты, регенерированной при десорбции,

г) подачу десорбированного углеводородного компонента в распределительную сеть.

Природный газ, подаваемый на операцию абсорбции, обычно подвергают предварительной обработке для удаления или снижения количества высших углеводородов и прочих возможно присутствующих инертных газов, например, диоксида углерода. Такие операции предварительной обработки включают подачу газа в установку фильтрования и нагревания. Удалить СО2 и возможные следы влаги можно путем пропускания такого газа через мембраны. Более детальную информацию, касающуюся пропускания через мембраны, можно найти в книге "Polymeric Gas Separation Membranes" R.E. Kesting, A.K. Fritzsche, Wiley Interscience, 1993.

Операцию абсорбции предпочтительно осуществляют в тарельчатой колонне или в колонне с насадкой, подавая природный газ снизу, а прямогонную нафту сверху.

Термин "прямогонная нафта", используемый в данном описании и формуле изобретения, относится к нефтяному погону, по существу состоящему из жидкой при комнатной температуре смеси углеводородов, число атомов углерода в отдельных компонентах которой в основном составляет от 5 до 8, а средняя температура кипения находится в интервале от 35oС, примерно соответствующей пентану, до 125oС, примерно соответствующей октану.

Абсорбция по существу происходит при комнатной температуре и при давлении, равном давлению поступающего природного газа, в тарельчатых колоннах или колоннах с насадкой, где башенная насадка предпочтительно размещена упорядоченно, а не случайным образом. Поток газа, по существу состоящий из азота, выпускают из верхней части колонны, а абсорбирующую жидкость, содержащую углеводородный компонент природного газа, по существу - метан, выводят из нижней части колонны.

Последний регенерируют в отпарной колонне, работающей при давлении более низком, чем давление в абсорбционной колонне, но более высоком или по существу равном давлению в распределительной сети, и подают непосредственно в сеть. Если некоторые компоненты прямогонной нафты (более легкие) уносятся во время операции десорбции, можно включить операцию выделения таких продуктов с циклом вымораживания.

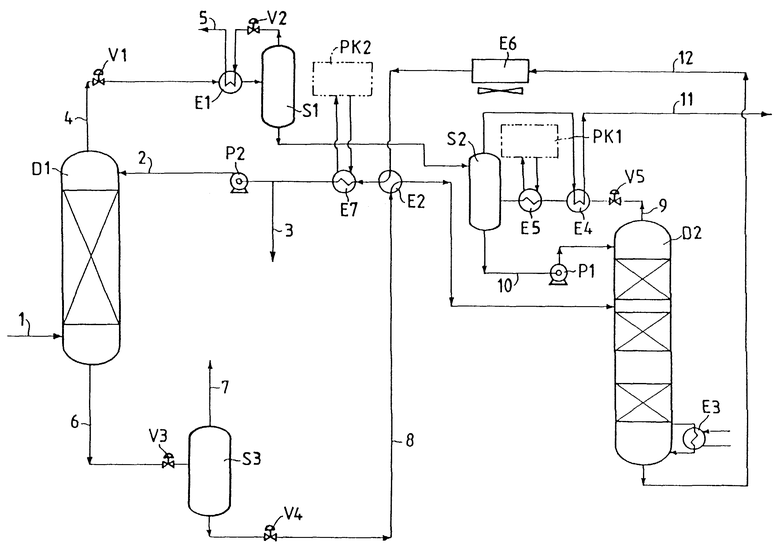

Способ удаления азота из природного газа как задачу настоящего изобретения можно понять лучше, обратившись к схеме, приведенной на чертеже, имея в виду, что данная схема носит лишь иллюстративный, а не ограничительный характер.

Природный газ, содержащий азот (1) и предварительно обработанный для удаления влаги, диоксида углерода и, возможно, прочих нежелательных газов, например Н2S, подают в нижнюю часть абсорбционной колонны D1. Прямогонную нафту подают в верхнюю часть колонны D1 по питающему трубопроводу (2). Указанная прямогонная нафта, как правило, представляет собой рециркулирующую прямогонную нафту (12).

Поток газа (4), по существу состоящий из азота, выводят из верхней части колонны D1, и после расширения газа с помощью вентиля V1 с последующим охлаждением в теплообменнике Е1 подают в газожидкостный сепаратор S1. Оставшийся газовый поток (5) выпускают из сепаратора S1 после расширения при помощи V2 и удаления охладителей в Е1.

Жидкость, собирающуюся на дне емкости S1 и по существу состоящую из прямогонной нафты, унесенной азотом, подают на сепаратор S2, который регулирует орошение последующей отпарной колонны D2.

Поток жидкости (6), по существу состоящий из прямогонной нафты и растворенного в ней природного газа, выгружают из нижней части колонны D1. Этот поток подвергают расширению при помощи вентиля V3 и собирают в сепараторе S3. Газы, полученные в результате расширения, выпускают по трубопроводу (7) и используют в качестве источников энергии для осуществления самого способа. Оставшуюся жидкую фазу (8) после последующего расширения в V4 и нагрева в Е2 подают на отпарную колонну D2, приводимую в действие подогревателем у основания колонны Е3.

Поток газа (9), по существу состоящий из метана и прямогонной нафты, унесенной самим метаном во время десорбции, выводят из верхней части колонны D2. Поток газа (9) расширяют при помощи V5, охлаждают сначала в регенерационном теплообменнике Е4, а затем в теплообменнике Е5, соединенном с циклом охлаждения РК1, и далее направляют на сепаратор S2.

Жидкость, собираемую на дне сепаратора S2, рециркулируют (10) при помощи насоса Р1 в качестве флегмы в верхнюю часть колонны D2. Газ, состоящий из метана и, возможно, из непоглощенного азота в количестве менее 10 мол.%, после удаления охладителей в Е4 подают в распределительную сеть.

Прямогонную нафту (12) выводят из нижней части колонны D2 и после первого охлаждения в воздушном теплообменнике Е6 и последующего охлаждения в теплообменнике Е2, за которым следует теплообменник Е7, соединенный с циклом охлаждения РК2, перекачивают насосом Р2 в верхнюю часть абсорбционной колонны D1. Так как газ при подаче может содержать значительное количество углеводородов свыше С5+, которые накапливаются в пряногонной нафте, производят выпуск (3) для сохранения в цикле постоянной скорости потока прямогонной нафты.

Для иллюстрации, но не в целях ограничения, далее приведено описание эксперимента, осуществленного согласно прилагаемой на чертеже схеме.

Поступающий под давлением 60 бар (6 МПа) природный газ имел следующий состав, мол.%:

C1 - 63,98

С2 - 2,22

С3 - 1,32

С4 (изо-+Н-) - 1,10

С5 (изо-+Н-) - 0,87

Н-С6 - 0,88

С7+ - 0,48

СО2 - 17,42

N2 - 11,73

Этот газ предварительно пропустили через мембраны для удаления СO2. В результате получен поток газа (1) следующего состава, мол.%:

C1 - 78,64

N2 - 14,42

прочие - 6,94

Поток газа, объемная скорость которого составляет 60000 норм.м3/г, подают в нижнюю часть абсорбционной колонны с насадкой D1, рабочее давление в которой составляет 60 бар (6 МПа), температура в верхней части колонны 25oС, а в нижней части колонны 20oС. Рециркулируемую прямогонную нафту (12), содержащую около 4 мол.% метана, под давлением около 62 бар (6,2 МПа) и при температуре 25oС подают (2) в верхнюю часть той же колонны. В качестве прямогонной нафты используют смесь, по существу состоящую из углеводородов С4-С8 и имеющую среднюю температуру кипения около 95oС.

Поток (4) выводят из верхней части абсорбционной колонны D1, его расширяют, охлаждают и затем выпускают из производственного цикла (5). Объемная скорость такого потока составляет около 8700 норм.м3/г, состав газа приведен ниже, мол.%:

C1 - 34,00

N2 - 63,00

прочие - 3,00

Поток жидкости (6), состоящий из прямогонной нафты, содержащий около 20 мол.% метана и 2 мол.% остаточного азота (1340 норм.м3/г), выгружают из нижней части колонны D1. Поток подвергают расширению при давлении 55 бар (5,5 МПа), и смесь собирают в сепараторе S3. Поток газа (7), объемная скорость которого 80 норм.м3/г, используемый в качестве топливного газа, выпускают из верхней части сепаратора, а жидкий поток (8) прямогонной нафты, содержащий около 19 мол.% метана и 1,67 мол.% азота, выводят снизу.

Поток (8) сначала нагревают до 45oС, а затем направляют на отпарную колонную D2, рабочее давление в которой составляет 25 бар (2,5 МПа), температура в верхней части колонны 43oС, а в нижней части колонны 165oС.

Поток газа выводят из верхней части колонны D2 и после расширения и охлаждения отделяют от конденсированных продуктов в S2. Метан (11) выводят из этой емкости с объемной скоростью потока 50800 норм.м3/г. Полученный газ имеет следующий состав, мол.%:

C1 - 86,53

n2 - 6,14

прочие - 7,33

Поток прямогонной нафты с объемной скоростью потока, равной 1200 норм. м3/г, выводят из нижней части колонны D2. Поток охлаждают до 25oС в Е6, Е2, Е7 и затем перекачивают в абсорбционную колонну после выпуска (3) 2,62 м3/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВОДНОГО ПОТОКА, ПОСТУПАЮЩЕГО ИЗ РЕАКЦИИ ФИШЕРА-ТРОПША | 2009 |

|

RU2472839C2 |

| СПОСОБ ДЕГИДРАТАЦИИ ГАЗОВ | 2005 |

|

RU2394633C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ОЧИСТКИ ВОДНОГО ПОТОКА, ПОСТУПАЮЩЕГО ПОСЛЕ РЕАКЦИИ ФИШЕРА-ТРОПША | 2009 |

|

RU2511362C9 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДОРОДА И СЖИЖЕННОГО НЕФТЯНОГО ГАЗА ИЗ ГАЗООБРАЗНЫХ ПОТОКОВ | 2017 |

|

RU2690336C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЫРЬЯ ДЛЯ КРЕКИНГА ИЗ СУХОГО ГАЗА | 2018 |

|

RU2736090C1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ ИЗ ГАЗОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2501779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2078074C1 |

Изобретение относится к способу удаления азота из природного газа. Способ удаления азота из природного газа, включает а) абсорбцию углеводородного компонента природного газа прямогонной нафтой, по существу состоящей из С5-С8 парафиновых углеводородов, в устройстве для осуществления абсорбции и выпуск непоглощенного азота; б) десорбцию углеводородного компонента из прямогонной нафты в отпарной колонне при температуре на ее дне в интервале 150 - 200oС; в) рециркуляцию на стадию (а) прямогонной нафты, регенерированной при десорбции; г) подачу десорбированного углеводородного компонента в распределительную сеть. Изобретение позволяет создать более эффективный и дешевый способ удаления азота из природного газа. 4 з.п.ф-лы, 1 ил.

| US 5321952 A1, 21.01.1994 | |||

| Способ подготовки природного газа к дальнему транспорту | 1975 |

|

SU593720A1 |

| Способ низкотемпературного разделения углеводородных газов | 1976 |

|

SU703735A1 |

| Способ разделения газовых углеводородных смесей | 1976 |

|

SU660696A1 |

| RU 2075335 C1, 20.03.1997 | |||

| Устройство для загрузки данных | 1985 |

|

SU1280639A1 |

| DE 3539155 A1, 07.05.1987 | |||

| DE 3744594 A1, 13.07.1989. | |||

Авторы

Даты

2002-07-20—Публикация

2000-02-18—Подача