Изобретение относится к способам очистки синтез-газа от балластных и вредных примесей и может быть использовано при производстве водорода, аммиака, метанола и иных продуктов газохимии.

К одним из важнейших полупродуктов газохимии относится синтез-газ. Наиболее перспективными направлениями последующей переработки синтез-газа являются получение аммиака, метанола, водорода, синтетического топлива. В 2022 г. объем производства синтез-газа в мире составил 50 млн т. Большую часть синтез-газа получают в радиационно-нагревательных трубчатых печах парофазным риформингом природного газа при высокой температуре с использованием катализатора. Под действием водяного пара и катализатора метан и другие углеводороды частично превращаются в водород, диоксид углерода и оксид углерода. Полученный синтез-газ подвергается в дальнейшем химическому превращению, при котором оксид углерода окисляется до диоксида углерода, далее выделяемого из синтез-газа, а оставшийся водород служит сырьем для многих процессов газохимии.

К важнейшим проблемам очистки синтез-газа следует отнести и необходимость глубокого (до нескольких частей на миллион) удаления из него диоксида углерода - яда для катализатора синтеза аммиака. Сама задача очистки газа от примеси диоксида углерода довольно успешно решается в газовой промышленности, например, при подготовке природного газа к использованию в качестве промышленного и коммунального топливного газа удалением нескольких процентов диоксида углерода абсорбционной очисткой. Однако глубина очистки газа при этом низкая. Необходимое снижение, например, концентрации диоксида углерода в природном газе с 10 до 2,5% мол. потребует в аппаратах очистки газа уменьшения концентрации примеси всего в 4 раза. Однако в отличие от природного газа в синтез-газе находится в 2-3 раза больше балластного диоксида углерода. В этом случае, снижая концентрацию диоксида углерода в синтез-газе с 30% до 0,05% мол., необходимо аппаратурно-технологическими решениями обеспечить снижение концентрации примеси в 600 раз, интенсифицируя при этом процессы как абсорбции диоксида углерода, так и регенерации абсорбента.

Известен способ десорбции диоксида углерода из обогащенной CO2 абсорбционной текучей среды, содержащей абсорбент CO2, растворитель и абсорбированный CO2, причем данный способ включает стадии, на которых:

• нагревают обогащенную CO2 абсорбционную текучую среду;

• расширяют нагретую обогащенную CO2 абсорбционную текучую среду в мгновенном испарителе;

• разделяют расширенную абсорбционную текучую среду на паровую фазу, содержащую десорбированный CO2 и испарившийся растворитель, и основную жидкую фазу, содержащую обедненную CO2 абсорбционную текучую среду;

• конденсируют, по меньшей мере, часть растворителя в паровой фазе, и смешивают сконденсированный растворитель с основной жидкой фазой для получения охлажденной обедненной CO2 абсорбционной текучей среды, и причем всю охлажденную обедненную CO2 абсорбционную текучую среду возвращают в блок абсорбции CO2 (патент на изобретение RU 2565693, МПК B01D 53/14, заявлен 01.06.2011 г., опубликован 20.10.2015 г.).

Недостатками изобретения являются:

• процессы разделения трехкомпонентной смеси диоксида углерода, абсорбционной текучей среды и воды в аппарате типа ребойлера малоэффективны, поскольку подобный аппарат эквивалентен всего одной теоретической тарелке, и, как показано в примерах, приведенных в описании патента, регенерация абсорбента приводит к снижению концентрации диоксида углерода всего в 2-2,5 раза, что делает способ неприемлемым в процессах глубокой очистки синтез-газа от диоксида углерода;

• качество испаряемого углекислого газа не обеспечит выполнение требований к CO2, используемому для получения газохимической продукции, в частности карбамида.

Известен способ модернизации секции удаления CO2, предназначенной для отвода диоксида углерода из водородосодержащего синтез-газа и включающей секцию (2) абсорбции, в которой двуокись углерода удаляется из синтез-газа (6) посредством абсорбции в поглотительном растворе (7) с получением богатого CO2 раствора (8), и десорбер (3) для регенерации богатого CO2 раствора (8), содержащий верхнюю зону (4), в которой раствор, поступающий из абсорбера, мгновенно испаряется, образуя первый газовый поток (10), содержащий CO2, и частично регенерированный обедненный раствор (11), и нижнюю зону (5), действующую как зона десорбции, в которой обедненный раствор (11) десорбируется с образованием второго газового потока (12), содержащего CO2, и бедного регенерированного раствора (13), причем второй газовый поток (12) имеет содержание водорода меньшее, чем содержание водорода в первом газовом потоке (10), и способ включает обеспечение уплотняющих средств (16), выполненных с возможностью изоляции второго газового потока (12) от первого газового потока (10) и раздельного вывода первого потока (10) и второго потока (12) из десорбера (3), и при этом уплотняющее средство (16) включает разделительное средство (17, 30), выполненное с возможностью деления верхней зоны (4) на зону (21, 32) мгновенного испарения и камеру (22, 33) так, что богатый CO2 раствор (8) подается в зону мгновенного испарения, в которой происходит указанное испарение, сбор первого газового потока (10) и образование обедненного раствора (11); причем зона (21, 32) мгновенного испарения сообщается с указанной камерой по меньшей мере через один сквозной проход (23, 31), выполненный с возможностью подачи обедненного раствора (11) из зоны мгновенного испарения в камеру (22, 33), которая сообщается с зоной (5) десорбции, так что в камере собирается второй газовый поток (12), а обедненный раствор (11) протекает из камеры (22, 33) в зону (5) десорбции, при этом разделительные средства содержат газовый коллектор (30), расположенный в верхней зоне (4), причем зона (32) мгновенного испарения заключена внутри газового коллектора (30), а камера (33) сформирована снаружи газового коллектора в верхней зоне (4), и газовый коллектор (30) имеет нижнее отверстие (31), представляющее собой упомянутый по меньшей мере один сквозной проход, обеспечивающий сообщение между зоной мгновенного испарения и камерой (патент на изобретение RU 2721114, МПК B01D 53/14, заявлен 08.08.2016 г., опубликован 15.05.2020 г.).

Недостатками изобретения являются:

• нет информации о технике регенерации абсорбента и о степени удаления диоксида углерода из абсорбента;

• как и в предыдущем патенте (RU 2565693), предложено использовать принцип мгновенного испарения, но уже без подвода тепла к регенерируемому абсорбенту, что ухудшит работу верхней зоны 4;

• отсутствует расчетное или экспериментальное обоснование концентрации водорода в насыщенном абсорбенте 8 и выделенных газовых потоках (10) и (12).

Известен способ очистки газовых смесей от диоксида углерода, включающий абсорбцию находящейся под давлением газовой смеси водными растворами этаноламинов в абсорбере, последующую регенерацию насыщенного раствора нагреванием в регенераторе-рекуператоре путем его разделения на ряд каскадов, в которых температуру последовательно повышают по направлению движения раствора, и возврат регенерированного раствора этаноламина в абсорбер, в котором абсорбцию диоксида углерода ведут на контактных устройствах с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35°С, а также его вариант-способ очистки газовых смесей от диоксида углерода, включающий абсорбцию находящейся под давлением газовой смеси водными растворами этаноламинов в абсорбере, последующую регенерацию насыщенного раствора нагреванием в регенераторе-рекуператоре путем его разделения на ряд каскадов, в которых температуру последовательно повышают по направлению движения раствора с последующим разделением регенерированного раствора этаноламина на грубо и тонко регенерированные потоки, и их объединение в абсорбере после предварительного введения в него тонко регенерированного потока, при этом абсорбцию диоксида углерода ведут на контактных устройствах с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35°С, а тонкую регенерацию потока раствора этаноламина осуществляют путем его обработки острым водяным паром, при этом что в качестве источника острого водяного пара для тонкой регенерации одного из потоков раствора этаноламина используют испаренную флегму (патент на изобретение RU 2252063, МПК B01D 53/14, заявлен 28.06.2004 г., опубликован 20.05.2005 г.).

Недостатками изобретения являются:

• сложность конструкции контактных устройств в виде барботажных тарелок с теплообменными секциями, погруженными в жидкую фазу, поскольку для ситчатых барботажных тарелок при высоте сливных перегородок 3 см, высоте светлого слоя жидкости на тарелке 2,2-2,7 см и паросодержании барботажного слоя в среднем 0,55 (О.С. Ломова. Расчет массообменных установок нефтехимической промышленности. Учебное пособие. Часть 1. Омск: Издательство ОмГТУ. 2010. С.18) разместить теплообменный змеевик с существенной поверхностью затруднительно, кроме того установка змеевика как твердого дополнительного элемента сложной формы в барботажном слое приведет к нарушению структуры потоков на тарелке с появлением застойных зон, что ухудшит массоперенос между жидкой и газовой фазами и снизит коэффициент полезного действия контактного устройства;

• как указано в тексте описания к патенту, «… Дополнительная обработка части регенерируемого раствора острым водяным паром позволяет снизить концентрацию CO2 в растворе на выходе из регенератора-рекуператора 4 практически до нуля, что повышает эффективность работы конечных ступеней абсорбера 1 и дополнительно снижает рабочий объем раствора в цикле с соответствующим снижением энергозатрат. Общий объем пара, подаваемого на нагрев регенератора-рекуператора 4, в данном варианте остается при этом на том же уровне, что и в случае работы без дополнительной отпарки раствора», однако это означает, что оба варианта одинаково теплозатратны, поскольку иных источников тепловой энергии в схеме не предусмотрено;

• при испарении всей флегмы или ее части в дополнительном теплообменном аппарате 32 (фиг. 3 патента RU 2252063) меняется водный баланс всей системы циркуляции аминного абсорбента, что требует обеспечения постоянного контроля качества регенерируемого абсорбента и подпитки его свежей водой, что усложняет управление процессом очистки газа в целом.

Известен также наиболее близкий к заявляемому изобретению способ получения водорода, составной частью которого является охлаждение и сепарация конвертированного синтез-газа с отделением технологического конденсата, подача охлажденного отсепарированного синтез-газа на двухстадийную очистку с извлечением диоксида углерода с помощью водного раствора поташа в абсорбере на первой стадии очистки с последующей регенерацией абсорбента и с осушкой и извлечением монооксида углерода и прочих примесей в системе адсорберов на второй стадии очистки (патент на изобретение RU 2791358, МПК С01В 3/26, С01В 3/50, С01В 32/50, B01D 53/02, B01D 53/14, заявлен 29.04.2022 г., опубликован 07.03.2023 г.).

Недостатками изобретения являются:

• поташная очистка газов от диоксида углерода более энергоемка по сравнению, например, с аминной очисткой, что становится существенным фактором при абсорбционной очистке синтез-газа с высокой концентрацией диоксида углерода;

• использование традиционной схемы абсорбционной очистки в виде системы абсорбер-десорбер в условиях очистки синтез-газа требует повышенных материальных и энергетических затрат в связи с высокой концентрацией диоксида углерода в сырье в сочетании с высокой глубиной его очистки и циркуляции большого количества абсорбента.

Общим недостатком рассмотренных изобретений является высокая энергоемкость методов очистки синтез-газа, приводящая к повышению стоимости конечной вырабатываемой продукции.

Задачей заявляемого изобретения является разработка и обоснование технологической схемы глубокой очистки синтез-газа, обеспечивающей содержание диоксида углерода в очищенном синтез-газе не более 0,05% мол. с минимизацией энергозатрат на реализацию процесса за счет оптимальной рекуперации тепла технологическими потоками и снижения теплоподвода к базовому технологическому процессу абсорбции-десорбции и позволяющей получить чистый углекислый газ, качество которого позволяет использовать поток CO2 в качестве реагента для газохимии, в частности для получения карбамида.

Решение поставленной задачи выражается в том, что способ очистки синтез-газа от диоксида углерода включает процесс абсорбционного извлечения диоксида углерода водным раствором амина и процесс регенерации насыщенного диоксидом углерода водного раствора амина, при этом процесс абсорбционного извлечения диоксида углерода выполняют в три этапа:

(а) - грубая очистка первично обработанного синтез-газа грубо регенерированным раствором амина,

(б) - тонкая очистка синтез-газа после этапа (а) тонко регенерированным раствором амина,

(в) - тонкая очистка экспанзерного газа от диоксида углерода тонко регенерированным раствором амина в колонном аппарате с контактными устройствами,

при этом этапы (б) и (а) реализуют последовательно в одном колонном аппарате с контактными устройствами и грубо регенерированный раствор амина вводится в колонный аппарат поток отработанного тонко регенерированного раствора амина от этапа (б),

процесс регенерации насыщенного диоксидом углерода водного раствора амина от этапов (а) и (в) выполняют в три этапа:

(г) - начальная одноступенчатая регенерация насыщенного водного раствора амина от этапа (а) в экспанзере,

(д) - частичная регенерация насыщенного водного раствора амина от этапов (в) и (г) в колонном аппарате с контактными устройствами,

(е) - полная регенерация водного раствора амина после этапа (д) в колонном аппарате с контактными устройствами, при этом газовый поток, выводимый от колонного аппарата этапа (е), используют в качестве отпарного газа для этапа (д),

при этом первичную обработку синтез-газа также выполняют в три этапа:

(ж) - рекуперативное охлаждение синтез-газа, обеспечивающее получение водяного пара низкого давления и подогрев котловой воды высокого давления,

(з) - рекуперативное охлаждение синтез-газа с конденсацией примеси водяного пара, обеспечивающее теплоподвод к колонне полной регенерации водного раствора амина,

(и) - водяное охлаждение синтез-газа перед сепарацией и очисткой от диоксида углерода.

В соответствии с теорией массообменных процессов абсорбционная очистка газового потока от удаляемой примеси по распределению ее по газовой и жидкой (абсорбент) фазам подчиняется закону фазового равновесия Генри:

у*=К⋅х,

где у* - предельное равновесное значение концентрации примеси в газовой фазе при ее содержании х в абсорбенте,

К - константа фазового равновесия.

Растворимость примеси газа в жидкости (абсорбенте) растет с ростом давления и снижением температуры. Чтобы добиться глубокого удаления примеси диоксида углерода из синтез-газа недостаточно высоких давлений и умерено низких температур, применяемых в промышленных процессах, необходимо, чтобы концентрация диоксида углерода в абсорбенте стремилась к нолю.

Естественно, такое решение потребует огромных объемов циркулирующего в системе абсорбента и крайне высоких энергозатрат на его регенерацию. В заявляемом изобретении предлагается дифференцированный подход к реализации процесса абсорбции, в котором используются два потока абсорбента различной чистоты по остаточной концентрации диоксида углерода в регенерированном абсорбенте. Первый поток - тонко регенерированный абсорбент, используемый на заключительной фазе абсорбционной очистки и обеспечивающий достижение сверхглубокого удаления диоксида углерода из уже в значительной мере очищенного синтез-газа на начальной фазе абсорбционной очистки, на которой используется второй поток - грубо регенерированный абсорбент, регенерация которого реализуется проще и легче. Обе фазы абсорбционного процесса осуществляются в одном аппарате, при этом грубо регенерированный абсорбент вводится в поток отработанного тонко регенерированного абсорбента в позициях аппарата, в которых концентрация абсорбированного диоксида углерода в тонко регенерированном растворе амина по величине равна остаточной концентрации диоксида углерода в грубо регенерированном абсорбенте. Этот прием позволяет получить ряд преимуществ перед традиционным решением задачи:

1. Глубокая очистка синтез-газа обеспечивается относительно небольшим расходом тонко регенерированного абсорбента, (12-15% мол. от общего расхода циркулирующего в системе абсорбента), что помимо существенной экономии эксплуатационных затрат по сравнению с глубокой регенерацией всего потока абсорбента позволяет уменьшить и капитальные затраты на сооружение абсорбера, так как верхнюю часть абсорбера можно выполнить меньшего диаметра D1 по сравнению с нижней частью аппарата диаметром D2, в которой перемещается вся масса абсорбента (экономия капитальных затрат на корпус пропорциональна (D2-D1)⋅H1, а на насадку - (D22-D12)⋅H1, где H1 - высота верхней части абсорбера).

2. Расчетами обосновано, что для достижения остаточной концентрации диоксида углерода в очищаемом синтез-газе на уровне 0,05% мол. необходимо обеспечить остаточную концентрацию диоксида углерода в тонко регенерированном абсорбенте в процессе его регенерации ниже 0,02% мол., что становится доминирующим фактором при проектировании регенератора.

3. Проведение процесса абсорбции основной части диоксида углерода преобладающим по массе потоком грубо регенерированного абсорбента при уточненных режимных показателях позволит снизить затраты тепла на регенерацию абсорбента и за счет этого существенно снизить эксплуатационные затраты.

4. Ввод грубо регенерированного абсорбента в поток отработанного тонко регенерированного абсорбента в позиции аппарата, в которых концентрация абсорбированного диоксида углерода в тонко регенерированном растворе амина по величине равна остаточной концентрации диоксида углерода в грубо регенерированном абсорбенте, позволяет избежать неоднородность состава абсорбента в зоне смешения двух потоков и стабилизировать массопередачу в зоне смешения

5. Формирование трех зон соответственно для проведения стадий абсорбционной очистки синтез-газа, регенерации потоков абсорбента и рекуперативного теплообмена обеспечивает гибкость работы производства, возможность оптимизации тепловых потоков системы с целью минимизации энергозатрат, позволяя при этом часть внутренней энергии отдавать на другие нужды проведения технологических процессов, нагревая, например, котловую воду, производя водяной пар низкого давления.

6. Наличие двух потоков абсорбента позволяет целенаправленно регулировать процесс при изменении входных параметров системы.

7. Использование экспанзера в качестве дополнительного одноступенчатого абсорбера с получением водородсодержащей сдувки и последующей очисткой сдувки от диоксида углерода в дополнительном абсорбере позволяет избежать безвозвратных потерь водорода с газами регенерации абсорбента, покидающими десорбер, и использовать водород в качестве безуглеродного топлива на технические нужды предприятия.

Таким образом, заявляемое изобретение решает поставленную задачу разработки и обоснования технологической схемы глубокой очистки синтез-газа, обеспечивающей содержание диоксида углерода в очищенном синтез-газе не более 0,05% мол. с минимизацией энергозатрат на реализацию процесса за счет оптимальной рекуперации тепла технологическими потоками и снижения теплоподвода к базовому технологическому процессу абсорбции-десорбции.

Техническим результатом изобретения являются возможность глубокой очистки синтез-газа, обеспечивающей содержание диоксида углерода в очищенном синтез-газе не более 0,05% мол., разработка нового варианта технологической схемы очистки синтез-газа от диоксида углерода, оптимизация схемы рекуперации тепла технологическими потоками, получение углекислого газа, качество которого позволяет использовать поток CO2 в качестве реагента для газохимии, в частности для получения карбамида.

Обоснованные характеристики промышленной применимости и полезности способа очистки синтез-газа от диоксида углерода по заявляемому изобретению далее уточняются, расширяются и усиливаются дополнительными позициями.

Рекомендуется грубо регенерированный на этапе (д) водный раствор амина делить на две части, при этом первую часть направлять на этап (а) в качестве абсорбента, а вторую часть - на этап (е) в качестве сырья для получения тонко регенерированного абсорбента, при этом соотношение между первой и второй частями определяется текущим расходом и составом очищаемого синтез-газа при помощи автоматической системы регулирования, что упрощает управление процессом.

Рекомендуется также тонко регенерированный на этапе (е) водный раствор амина делить на две части, при этом первую часть направлять на этап (б) в качестве абсорбента, а вторую часть - на этап (в) в качестве абсорбента, при этом первая часть используется для глубокой доочистки потока синтез-газа, а вторая часть - для очистки экспанзерного газа и получения безуглеродного водородсодержащего топлива.

Полезно вторую часть грубо регенерированного на этапе (д) водного раствора амина полностью или частично подвергать фильтрации для удаления продуктов деградации амина, приводящих к коррозии аппаратуры и вспениванию.

Рекомендуется температуру грубо регенерированного раствора амина, подаваемого на этап (а), варьировать в пределах 80-85°С, хотя это и противоречит установившейся практике реализации низкотемпературной абсорбции, поскольку высокое давление очищаемого газа на уровне 5 МПа позволяет обеспечивать приемлемый уровень карбонизации насыщенного раствора амина при абсорбции диоксида углерода. Высокая температура абсорбента позволяет существенно снизить энергозатраты при его последующей регенерации, поскольку перепад температур в регенераторе грубо регенерированного амина, обеспечиваемый подводом тепла, составляет всего 15-25°С в противоположность типовым процессам с перепадом температур в регенераторе растворителя 40-50°С.

Целесообразно температуру тонко регенерированного раствора амина, подаваемого на этапы (б) и (в), варьировать в пределах 40-45°С для гарантии достижения необходимой глубины очистки синтез-газа от диоксида углерода.

Рекомендуется соотношение расхода грубо регенерированного раствора амина, подаваемого на этап (а), к расходу тонко регенерированного раствора амина, подаваемого на этап (б), варьировать в диапазоне 5-6.

Рекомендуется в качестве амина использовать метилдиэтаноламин как один из наиболее активных по отношению к диоксиду углерода и наименее коррозионноспособных по отношению к другим алканоламинам.

Полезно, чтобы в водный раствор метилдиэтаноламина добавляли активатор, увеличивающий скорость абсорбции углекислого газа, в частности пиперазин или его производные.

Полезно также, чтобы очищенный синтез-газ от этапа (б) и очищенный экспанзерный газ от этапа (в) подвергались водной промывке от примесей унесенного амина с последующим использованием промывной жидкости для компенсации потерь амина и воды в технологическом процессе.

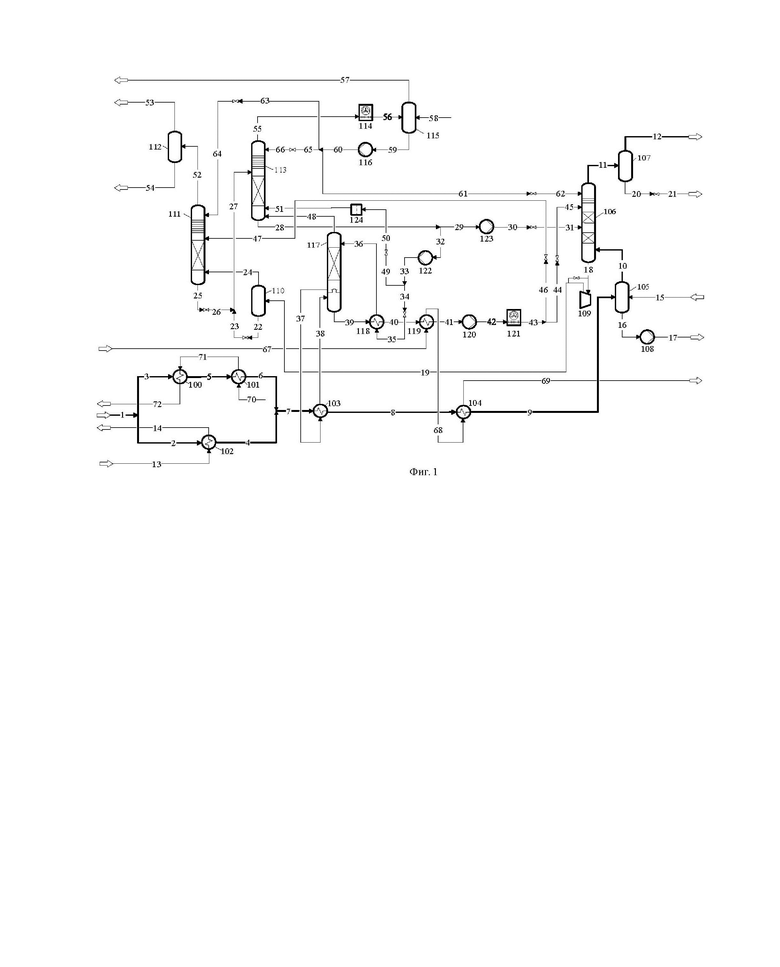

На фиг. 1 приведена принципиальная технологическая схема одного из возможных вариантов осуществления процесса абсорбционной очистки синтез-газа от диоксида углерода по заявляемому изобретению с использованием следующих обозначений:

100 - подогреватель пара низкого давления;

101 - генератор пара низкого давления;

102 - подогреватель котловой воды высокого давления;

103 - термосифон отпарной колонны;

104 - подогреватель деминерализованной воды;

105 - сепаратор неочищенного синтез-газа;

106 - колонна аминовой очистки синтез-газа;

107 - сепаратор очищенного синтез-газа;

108 - насос технологического конденсата;

109 - гидравлическая турбина;

110 - экспанзерная емкость;

111 - колонна аминовой очистки экспанзерного газа;

112 - сепаратор экспанзерного газа;

113 - колонна регенерации амина;

114 - конденсатор колонны регенерации амина;

115 - сепаратор углекислого газа;

116 - рефлюксный насос;

117 - отпарная колонна;

118 - подогреватель сырья отпарной колонны;

119 - охладитель тонко регенерированного амина;

120 - насос тонко регенерированного амина;

121 - воздушный охладитель тонко регенерированного амина;

122, 123 - насосы грубо регенерированного амина;

124 - фильтр грубо регенерированного амина;

1-72 - трубопроводы.

Исходный синтез-газ с температурой 235°С и давлением 4,99 МПа в количестве 960,9 т/ч по трубопроводу 1 от реактора низкотемпературной конверсии монооксида углерода основного производства (на фиг. не показан) разделяется на два потока по трубопроводам 2 и 3. Синтез-газ по трубопроводу 3 направляется на охлаждение в подогревателе пара низкого давления 100, далее по трубопроводу 5 направляется в генератор пара низкого давления 101. Подачу и отвод пара низкого давления осуществляют по трубопроводам 70-72. Синтез-газ по трубопроводу 2 направляется в подогреватель котловой воды высокого давления 102, в который вводят и отводят котловую воду высокого давления по трубопроводам 13 и 14 соответственно. По трубопроводам 6 и 4 синтез-газ объединяется в один поток и по трубопроводу 7 направляется в термосифон отпарной колонны 103. Далее синтез-газ по трубопроводу 8 направляется в подогреватель деминерализованной воды 104, в который вводят и отводят деминерализованную воду по трубопроводу 68 и 69 соответственно. Синтез-газ по трубопроводу 9 с температурой 70°С и давлением 4,93 МПа поступает в сепаратор неочищенного синтез-газа 105, в котором происходит разделение жидкой и газовой фаз. Технологический конденсат поступает в сепаратор неочищенного синтез-газа 105 по трубопроводу 15. Жидкая фаза по трубопроводу 16, представляющая собой технологический конденсат, откачивается насосом технологического конденсата 108 на отпарку по трубопроводу 17.

Газовая фаза по трубопроводу 10 от сепаратора неочищенного синтез-газа 105 поступает в нижнюю часть колонны аминовой очистки синтез-газа 106, состоящей из трех секций. В нижней секции колонны осуществляется очистка синтез-газа с высокой концентрацией диоксида углерода раствором грубо регенерированного амина, поступающим по трубопроводам 30 и 31, подаваемым с температурой 81°С и давлением 4,9 МПа в количестве 7856,5 т/ч насосом грубо регенерированного амина 123. В средней секции колонны аминовой очистки синтез-газа 106 осуществляется очистка синтез-газа раствором тонко регенерированного амина по трубопроводам 43-45, поступающим с температурой 44°С и давлением 4,9 МПа в количестве 1454,6 т/ч от воздушного охладителя тонко регенерированного амина 121. В верхней секции колонны аминовой очистки синтез-газа 106 осуществляется промывка синтез-газа деминерализованной водой по трубопроводам 60-62, подаваемой с температурой 41°С и давлением 4,9 МПа в количестве 7,5 т/ч рефлюксным насосом 116.

Очищенный синтез-газ по трубопроводу 11 от колонны аминовой очистки синтез-газа 106 поступает в сепаратор очищенного синтез-газа 107, в котором очищается от потенциальной капельной жидкости, и далее по трубопроводу 12 с температурой 45°С и давлением 4,9 МПа в количестве 396,6 т/ч поступает на метанирование основного производства, а конденсат по трубопроводам 20 и 21 входят в экспанзерную емкость 110 (на фиг. не показано).

Поток насыщенного амина по трубопроводу 18 с температурой 90°С и давлением 4,9 МПа в количестве 9650,2 т/ч от колонны аминовой очистки синтез-газа 106 частично поступает к гидравлической турбине 109, использующей энергию сброса давления потока амина, и далее по трубопроводу 19 с температурой 90°С и давлением 0,85 МПа поступает в экспанзерную емкость 110, от которой экспанзерный газ по трубопроводу 24 в количестве 10,2 т/ч поступает в колонну аминовой очистки экспанзерного газа 111, состоящую из двух секций. В нижней секции колонны аминовой очистки экспанзерного газа 111 осуществляется очистка экспанзерного газа раствором тонко регенерированного амина, поступающим по трубопроводам 43, 46 и 47 от воздушного охладителя тонко регенерированного амина 121, с температурой 45°С и давлением 0,84 МПа в количестве 216,4 т/ч. В верхней секции колонны аминовой очистки экспанзерного газа 111 осуществляется промывка экспанзерного газа деминерализованной водой, подаваемой рефлюксным насосом 116 по трубопроводам 60, 63 и 64, с температурой 42°С и давлением 0,84 МПа в количестве 3,0 т/ч.

Очищенный экспанзерный газ по трубопроводу 52 с повышенным содержанием водорода от колонны аминовой очистки экспанзерного газа 111 поступает в сепаратор экспанзерного газа 112, в котором очищается от потенциальной капельной жидкости, и далее по трубопроводу 53 в количестве 1,2 т/ч используется в качестве безуглеродного топлива для топливных нужд производства аммиака, конденсат отводится по трубопроводу 54.

Поток насыщенного амина по трубопроводам 22 и 23 с температурой 90°С и давлением 0,85 МПа в количестве 9640,0 т/ч от экспанзерной емкости 110 в смеси с насыщенным амином, поступающим по трубопроводу 25 и 26 с температурой 65°С и давлением 0,84 МПа в количестве 228,4 т/ч от колонны аминовой очистки экспанзерного газа 111, направляются по трубопроводу 27 в колонну регенерации амина 113, состоящую из двух секций. В нижней секции колонны регенерации амина 113 осуществляется регенерация раствора амина. В качестве отпарного газа, подаваемого в кубовую часть колонны регенерации амина 113, используется газовый поток, выводимый по трубопроводу 48 с температурой 102°С и давлением 0,19 МПа в количестве 136,8 т/ч от отпарной колонны 117. В верхней секции колонны регенерации амина 113 осуществляется промывка отпариваемого углекислого газа деминерализованной водой, поступающей по трубопроводам 60, 65 и 66, подаваемой с температурой 42°С и давлением 0,17 МПа в количестве 25,5 т/ч рефлюксным насосом 116.

Углекислый газ по трубопроводу 55 от колонны регенерации амина 113 охлаждается в конденсаторе колонны регенерации амина 114 и далее по трубопроводу 56 поступает в сепаратор углекислого газа 115, к которому для подпитки воды предусмотрена подача турбинного конденсата по трубопроводу 58. Углекислый газ отводят по трубопроводу 57. Жидкая фаза от сепаратора углекислого газа 115 откачивается по трубопроводу 59 рефлюксным насосом 116 и далее подается к колонне аминовой очистки синтез-газа 106, колонне аминовой очистки экспанзерного газа 111 и колонне регенерации амина 113.

Поток грубо регенерированного амина по трубопроводу 28 с температурой 80°С и давлением 0,17 МПа от колонны регенерации амина 113 частично подается насосом грубо регенерированного амина 123 по трубопроводам 29-31 к колонне аминовой очистки синтез-газа 106, частично подается насосом грубо регенерированного амина 122 по трубопроводам 32-36 к отпарной колонне 117 через рекуперативный подогреватель сырья отпарной колонны 118 для получения тонко регенерированного амина. Поток грубо регенерированного амина по трубопроводам 49-51 через фильтр грубо регенерированного амина 124 подается в колонну регенерации амина 113.

В отпарной колонне 117 осуществляется отпарка остаточного углекислого газа из раствора амина. Подвод тепла к отпарной колонне 117 обеспечивается термосифоном отпарной колонны 103 по трубопроводам 37 и 38. Отпарной газ от отпарной колонны 117 поступает в кубовую часть колонны регенерации амина 113.

Поток тонко регенерированного амина по трубопроводам 39 и 40 с температурой 121°С и давлением 0,19 МПа в количестве 1671,5 т/ч отводится от отпарной колонны 117 и далее охлаждается в последовательно установленных теплообменных аппаратах - в подогревателе сырья отпарной колонны 118 и охладителе тонко регенерированного амина 119. В охладитель тонко регенерированного амина 119 по трубопроводу 67 подают деминерализованную воду.

Охлажденный поток тонко регенерированного амина по трубопроводу 41 с температурой 78°С и давлением 0,19 МПа в количестве 1671,6 т/ч подается насосом тонко регенерированного амина 120 по трубопроводу 42 к воздушному охладителю тонко регенерированного амина 121 и далее распределяется в качестве абсорбента по колонне аминовой очистки синтез-газа 106 и колонне аминовой очистки экспанзерного газа 111.

Предусмотрена фильтрация части потока амина от насоса грубо регенерированного амина 122 на фильтре грубо регенерированного амина 124.

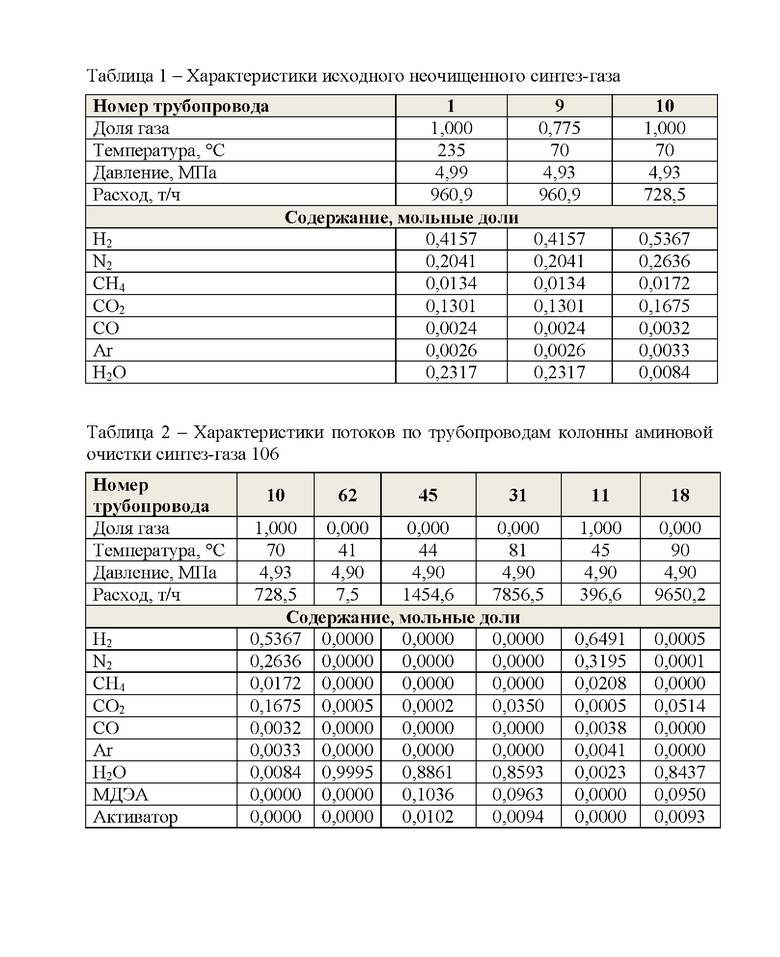

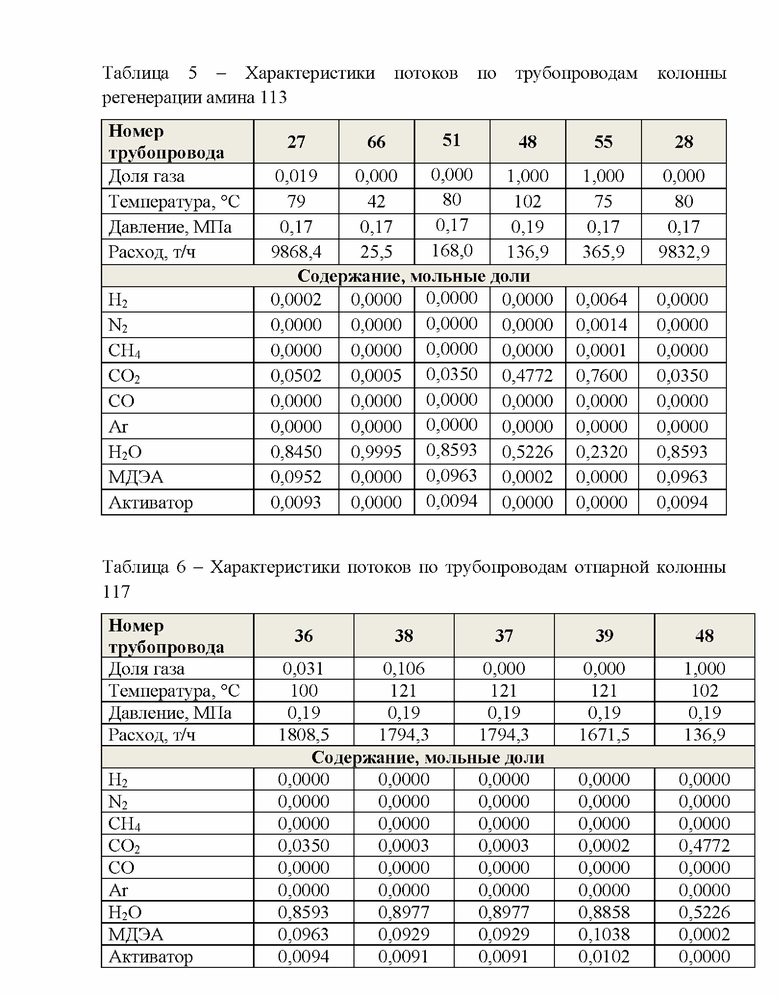

Пример 1. Выполнено математическое моделирование процесса очистки синтез-газа от диоксида углерода водным раствором метилдиэтаноламина по заявляемому изобретению производительностью 960,9 т/ч исходного синтез-газа по схеме, приведенной на фиг. 1. В ходе моделирования выполнялся поиск оптимального технологического состояния системы в целом с позиции минимизации энергозатрат в системе с расчетом масс и составов всех 72 потоков схемы. Некоторые технологические параметры оптимального распределения потоков по схеме (температура, давление, расход) использованы при описании схемы на фиг. 1. Детальные характеристики наиболее важных потоков приведены в таблицах 1-6 (см. граф. часть) и скомпонованы по конкретным технологическим аппаратам схемы.

В таблице 1 (см. граф. часть) приведены характеристики исходного неочищенного синтез-газа, поступающего на переработку от реактора низкотемпературной конверсии монооксида углерода производства аммиака, и изменение их в процессе подготовки синтез-газа к абсорбционной очистке рекуперацией тепла, отдаваемого технологическим потокам.

В исходном сырье содержались преимущественно (здесь и далее в мольных процентах) водород (41,57%), вода (23,17%), азот (20,41%), диоксид углерода (13,01%) и примеси метана, оксида углерода, аргона. В результате предварительной подготовки практически вся вода была удалена, и в синтез-газе ее осталось всего 0,84%.

В таблице 2 (см. граф. часть) приведены характеристики потоков колонны аминовой очистки синтез-газа 106. При использовании тонко регенерированного амина по трубопроводу 45 и грубо регенерированного амина по трубопроводу 31 обеспечивается снижение углекислого газа в синтез-газе с 16,75% по трубопроводу 10 до 0,05% по трубопроводу 11 в соответствии с требованием к качеству синтез-газа для дальнейшей его переработки.

В таблице 3 (см. граф. часть) приведены характеристики потоков экспанзерной емкости 110, обеспечивающей сдувку водорода, содержащегося в растворе насыщенного амина в виде трудно утилизируемого экспанзерного газа с содержанием водорода 24,79%, азота 8,8% и высокой концентрацией диоксида углерода 56,92% по трубопроводу 24.

В таблице 4 (см. граф. часть) приведены характеристики потоков колонны аминовой очистки экспанзерного газа 111, в которой потоком тонко регенерированного амина по трубопроводу 47 обеспечивается получение водородсодержащего топлива с концентрацией водорода 68,46%, азота 24,35%, метана 5,2% и всего с 0,23% диоксида углерода по трубопроводу 52.

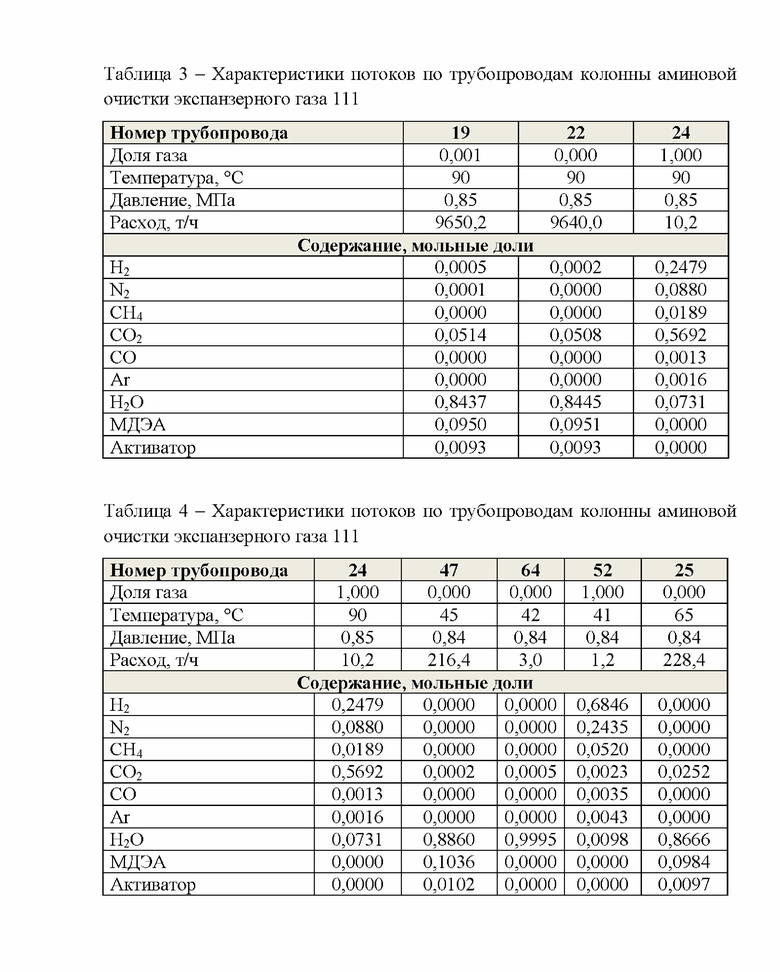

В таблице 5 (см. граф. часть) приведены характеристики потоков колонны регенерации амина 113, обеспечивающей регенерацию насыщенного водного раствора амина по трубопроводу 27, содержащего 5% диоксида углерода, с получением из него грубо регенерированного амина по трубопроводу 28 за счет удаления части диоксида углерода из водного раствора амина до уровня 3,5%.

В таблице 6 (см. граф. часть) приведены характеристики потоков отпарной колонны 117, обеспечивающей получение из части грубо регенерированного амина по трубопроводу 36 тонко регенерированного амина по трубопроводу 39 за счет удаления остаточного диоксида углерода из водного раствора амина с 3,5% до 0,02%.

Расчеты показали возможность реализуемости заявляемого способа очистки синтез-газа от диоксида углерода на существующем оборудовании.

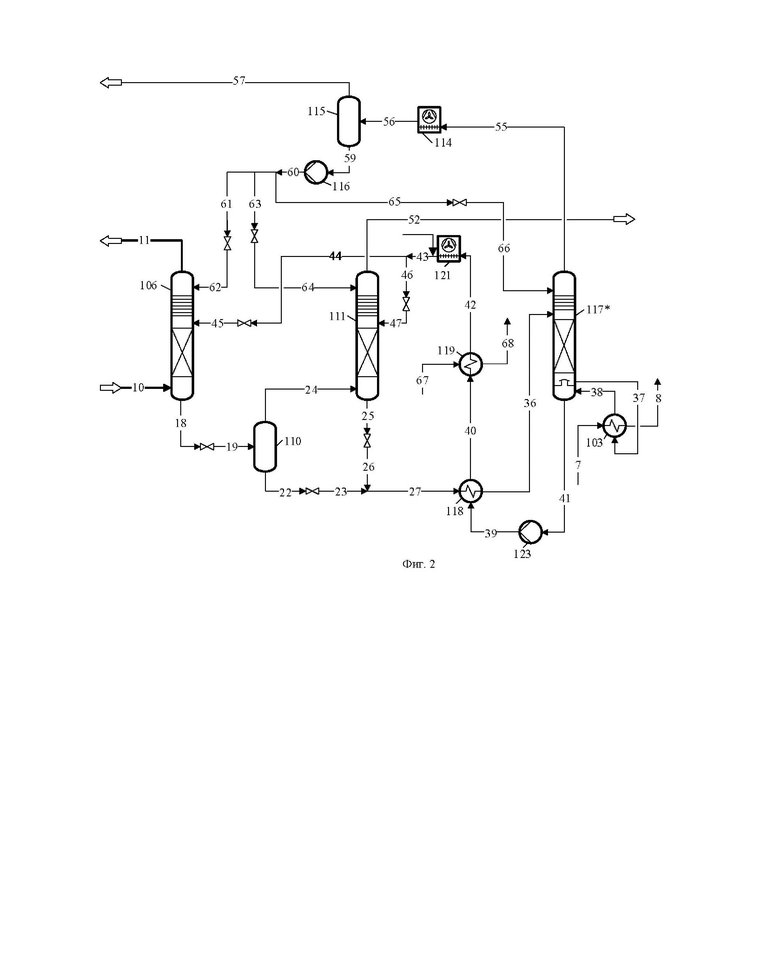

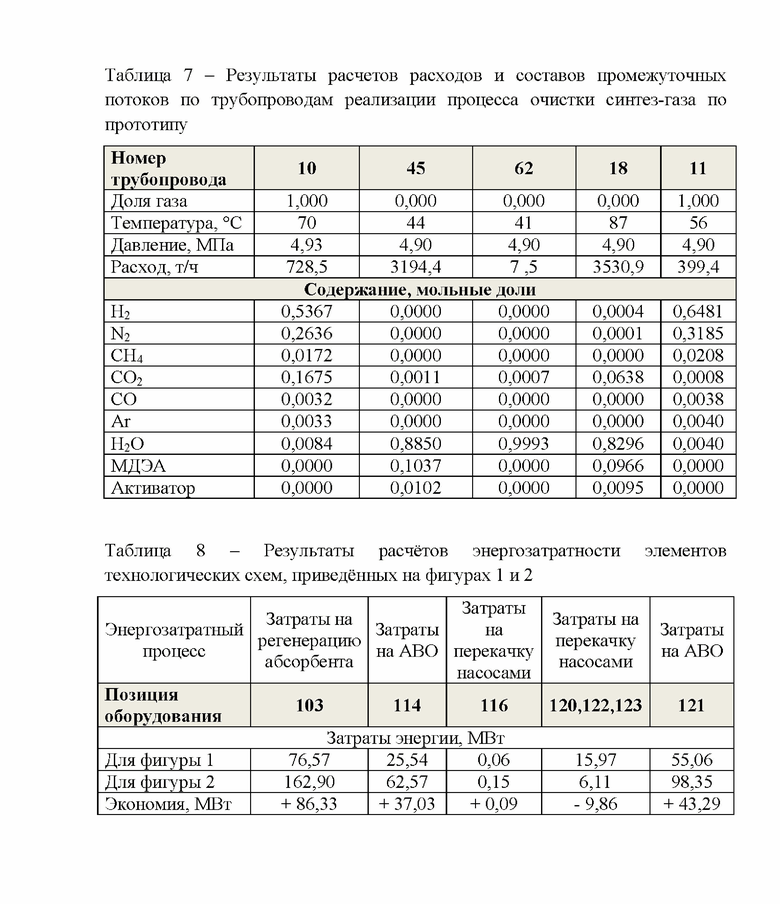

Пример 2. Выполнено математическое моделирование процесса очистки синтез-газа от диоксида углерода водным раствором метилдиэтаноламина по прототипу (патент на изобретение RU 2791358) по схеме, приведенной на фиг. 2. Эта схема составляет часть технологической схемы процесса получения аммиака и практически по назначению совпадает с фиг. 1, а по набору оборудования меньше на один колонный аппарат, поскольку прототип предусматривает глубокую очистку синтез-газа от диоксида углерода только одним тонко регенерированным абсорбентом. Поэтому колонна регенерации амина 113 и отпарная колонна 117 на фиг. 1 по заявляемому изобретению в прототипе на фиг. 2 объединены в один аппарат 117*. Принципы работы обеих схем также одинаковы. Во избежание текстовой перегрузки описания изобретения на фиг. 1 и 2 приводятся идентичные обозначения и наименования аппаратов, устройств и потоков. Исходные данные расчетов по фиг. 2 и 1 также идентичны, как и требования к конечным результатам очистки синтез-газа. Некоторые результаты расчетов расходов и составов промежуточных потоков реализации процесса очистки синтез-газа по прототипу, необходимые для последующего сопоставительного анализа приведены в таблице 7 (см. граф. часть).

На фиг. 2 приведена принципиальная технологическая схема осуществления процесса абсорбционной очистки синтез-газа от диоксида углерода по прототипу с использованием аналогичных фиг. 1 обозначений за исключением аппарата 117*:

117* - колонна регенерации амина и отпарная колонна.

Исходный синтез-газ по трубопроводу 10 поступает в нижнюю часть колонны аминовой очистки синтез-газа 106, состоящей из трех секций.

В средней секции колонны аминовой очистки синтез-газа 106 осуществляется очистка синтез-газа раствором тонко регенерированного амина, поступающим по трубопроводам 43-45 от воздушного охладителя тонко регенерированного амина 121. В верхней секции колонны аминовой очистки синтез-газа 106 осуществляется промывка синтез-газа деминерализованной водой, подаваемой по трубопроводам 60-62 рефлюксным насосом 116.

Поток насыщенного амина по трубопроводам 18-19 от колонны аминовой очистки синтез-газа 106 поступает в экспанзерную емкость 110, от которой экспанзерный газ по трубопроводу 24 поступает в колонну аминовой очистки экспанзерного газа 111, состоящую из двух секций.

В нижней секции колонны аминовой очистки экспанзерного газа 111 осуществляется очистка экспанзерного газа раствором тонко регенерированного амина, поступающим по трубопроводам 43, 46 и 47 от воздушного охладителя тонко регенерированного амина 121.

Очищенный экспанзерный газ по трубопроводу 52 с повышенным содержанием водорода от колонны аминовой очистки экспанзерного газа 111 используется в качестве безуглеродного топлива для топливных нужд производства аммиака.

Поток насыщенного амина по трубопроводам 22 и 23 с температурой 90°С и давлением 0,85 МПа в количестве 9640,0 т/ч от экспанзерной емкости 110 в смеси с насыщенным амином, поступающим по трубопроводам 25 и 26 от колонны аминовой очистки экспанзерного газа 111, и далее по трубопроводам 27 и 36 через подогреватель сырья отпарной колонны 118 направляют в колонну регенерации амина и отпарную колонну 117*, состоящую из двух секций.

Поток тонко регенерированного амина по трубопроводу 41 отводится от колонны регенерации амина и отпарной колонны 117* насосом грубо регенерированного амина 123, далее по трубопроводам 39 и 40 охлаждается в последовательно установленных теплообменных аппаратах - в подогревателе сырья отпарной колонны 118 и охладителе тонко регенерированного амина 119. В охладитель тонко регенерированного амина 119 по трубопроводам 67 и 68 вводят и отводят деминерализованную воду.

Охлажденный поток тонко регенерированного амина направляется по трубопроводу 42 к воздушному охладителю тонко регенерированного амина 121 и далее распределяется в качестве абсорбента по колонне аминовой очистки синтез-газа 106 и колонне аминовой очистки экспанзерного газа 111.

Углекислый газ по трубопроводу 55 от колонны регенерации амина и отпарной колонны 117* охлаждается в конденсаторе колонны регенерации амина 114 и далее по трубопроводу 56 поступает в сепаратор углекислого газа 115. Углекислый газ отводят по трубопроводу 57. Жидкая фаза от сепаратора углекислого газа 115 откачивается по трубопроводу 59 рефлюксным насосом 116 и далее подается к колонне аминовой очистки синтез-газа 106 по трубопроводам 60-62, к колонне аминовой очистки экспанзерного газа 111 по трубопроводам 60, 63, 64 и к колонне регенерации амина и отпарной колонне 117* по трубопроводам 60, 65 и 66.

В колонне регенерации амина и отпарной колонне 117* осуществляется отпарка остаточного углекислого газа из раствора амина. Подвод тепла к колонне регенерации амина и отпарной колонне 117* обеспечивается термосифоном отпарной колонны 103 по трубопроводам 37 и 38. По трубопроводам 7 и 8 синтез-газ вводят и отводят в термосифон отпарной колонны 103.

Существенные отличия между решением задачи заявляемым изобретением и прототипом легко определяются сравнением таблицы 2 (см. граф. часть), в которой приведены характеристики потоков колонны аминовой очистки синтез-газа 106 при использовании тонко регенерированного амина по трубопроводу 45 и грубо регенерированного амина по трубопроводу 31 по заявляемому изобретению и таблицы 7 (см. граф. часть), в которой приведены характеристики потоков колонны аминовой очистки синтез-газа 106 при использовании только тонко регенерированного амина по трубопроводу 45 по прототипу. Для заявляемого изобретения количество очищенного синтез-газа по трубопроводу 11 в таблице 2 (см. граф. часть) составляет 396,6 т/ч, при этом остаточное содержание углекислого газа составляет 0,05% мол. Для прототипа количество очищенного синтез-газа по трубопроводу 11 в таблице 7 (см. граф. часть) составляет 399,4 т/ч, при этом остаточное содержание углекислого газа составляет 0,08% мол. Глубина извлечения углекислого газа для заявляемого изобретения и прототипа практически идентичная.

Принципиальная разница между способами заключается в подходе к решению задачи очистки синтез-газа. В прототипе для очистки сырья необходимо потратить 3194,4 т/ч глубоко декарбонизированного, то есть тонко регенерированного (содержит всего 0,11% мол. диоксида углерода) абсорбента, наработка которого весьма затратная, при этом температурный градиент по высоте абсорбера составляет 43°С. В заявляемом изобретении потребность в дорогом тонко регенерированном абсорбенте вдвое меньше и составляет 1454,6 т/ч. При этом становится необходимым использовать большое количество грубо регенерированного абсорбента с остаточной карбонизацией 3,5% мол. диоксида углерода, что требует циркуляции в системе 7856,5 т/ч абсорбента, затраты на которую в определенной степени компенсируются низким температурным градиентом - всего 9°С, в определенной мере приближая процесс абсорбции к изотермическому режиму.

Поскольку в обоих случаях - и по заявляемому изобретению, и по прототипу - результаты очистки синтез-газа практически одинаковы, выполнен расчет энергозатратности элементов технологических схем, приведенных на фиг. 1 и 2, потребляющих тепловую или электрическую энергию. Результаты расчетов приведены в таблице 8 (см. граф. часть). Расчеты показали, что почти все элементы схемы процесса по заявляемому изобретению менее энергозатратны по сравнению с прототипом именно в силу низких температурных градиентов несмотря на большие расходы потоков абсорбентов за естественным исключением энергозатрат на перекачку абсорбента по системе (насос тонко регенерированного амина 120, насос грубо регенерированного амина 122, насос грубо регенерированного амина 123) в силу большего расхода абсорбента по заявляемому изобретению. Характерно, что соотношение суммарного расхода абсорбентов по изобретению и тонко очищенного абсорбента по прототипу (1454,6+7856,5) /(3194,4)=2,91 близко к соответствующему соотношению энергозатрат на их перекачку 15,97/6,11=2,61, аналогичное соотношение потоков перекачиваемой воды по изобретению и прототипу 36,0/84,1=0,43 близко к соответствующему соотношению затрат на перекачку этих потоков рефлюксным насосом 116, равному 0,06/0,15=0,4.

Суммарная экономия по энергозатратам на абсорбционную очистку синтез-газа от диоксида углерода по заявляемому изобретению по сравнению с прототипом составляет 156,88 МВт.В соответствии с (Приказ Федеральной антимонопольной службы от 21.11.2023 №866/23 [Электронный ресурс] URL: http://publication.pravo.gov.ru/document/0001202312210036?ysclid=lzgisz0mn45 1087655&index=4, дата обращения 05.08.2024 г. ) цена 1 МВт индикаторной мощности составляет в среднем по Российской Федерации 400000 руб/месяц. Тогда ожидаемая экономия энергозатрат по заявляемому изобретению по сравнению с прототипом составит около 753 млн руб/год.

Таким образом, заявляемое изобретение решает задачу разработки и обоснования технологической схемы глубокой очистки синтез-газа, обеспечивающей содержание диоксида углерода в очищенном синтез-газе не более 0,05% мол. с минимизацией энергозатрат на реализацию процесса за счет оптимальной рекуперации тепла технологическими потоками и снижения теплоподвода к базовому технологическому процессу абсорбции-десорбции и позволяющей получить чистый углекислый газ, качество которого позволяет использовать поток CO2 в качестве реагента для газохимии, в частности для получения карбамида.

Изобретение относится к способам очистки синтез-газа от балластных и вредных примесей и может быть использовано при производстве водорода, аммиака, метанола и иных продуктов газохимии. Способ очистки синтез-газа от диоксида углерода включает процессы первичной обработки синтез-газа, выполняемой в три этапа; абсорбционного извлечения диоксида углерода водным раствором амина, выполняемого в три этапа: грубая очистка первично обработанного синтез-газа (а), тонкая очистка синтез-газа (б), тонкая очистка экспанзерного газа от диоксида углерода (в); регенерации насыщенного диоксидом углерода водного раствора амина от этапов (а) и (в), выполняемой в три этапа. Изобретение обеспечивает содержание диоксида углерода в очищенном синтез-газе не более 0,05% мол. с минимизацией энергозатрат на реализацию процесса за счет оптимальной рекуперации тепла технологическими потоками и снижения теплоподвода к базовому технологическому процессу абсорбции-десорбции и позволяет получить чистый углекислый газ, качество которого позволяет использовать поток СО2 в качестве реагента для газохимии, в частности для получения карбамида. 11 з.п. ф-лы, 2 ил., 8 табл., 2 пр.

1. Способ очистки синтез-газа от диоксида углерода, включающий процесс абсорбционного извлечения диоксида углерода водным раствором амина и процесс регенерации насыщенного диоксидом углерода водного раствора амина, отличающийся тем, что процесс абсорбционного извлечения диоксида углерода выполняют в три этапа:

(а) – грубая очистка первично обработанного синтез-газа грубо регенерированным раствором амина,

(б) – тонкая очистка синтез-газа после этапа (а) тонко регенерированным раствором амина,

(в) – тонкая очистка экспанзерного газа от диоксида углерода тонко регенерированным раствором амина в колонном аппарате с контактными устройствами,

при этом этапы (б) и (а) реализуют последовательно в одном колонном аппарате с контактными устройствами и грубо регенерированный раствор амина вводят в колонный аппарат в поток отработанного тонко регенерированного раствора амина от этапа (б),

процесс регенерации насыщенного диоксидом углерода водного раствора амина от этапов (а) и (в) выполняют в три этапа:

(г) – начальная одноступенчатая регенерация насыщенного водного раствора амина от этапа (а) в экспанзере,

(д) – частичная регенерация насыщенного водного раствора амина от этапов (в) и (г) в колонном аппарате с контактными устройствами,

(е) – полная регенерация водного раствора амина после этапа (д) в колонном аппарате с контактными устройствами, при этом газовый поток, выводимый от колонного аппарата этапа (е), используют в качестве отпарного газа для этапа (д),

при этом первичную обработку синтез-газа также выполняют в три этапа:

(ж) – рекуперативное охлаждение синтез-газа, обеспечивающее получение водяного пара низкого давления и подогрев котловой воды высокого давления,

(з) – рекуперативное охлаждение синтез-газа с конденсацией примеси водяного пара, обеспечивающее теплоподвод к колонне полной регенерации водного раствора амина,

(и) – водяное охлаждение синтез-газа перед сепарацией и очисткой от диоксида углерода.

2. Способ по п. 1, отличающийся тем, что грубо регенерированный на этапе (д) водный раствор амина делят на две части, при этом первую часть направляют на этап (а) в качестве абсорбента, а вторую часть – на этап (е) в качестве сырья.

3. Способ по п. 1, отличающийся тем, что тонко регенерированный на этапе (е) водный раствор амина делят на две части, при этом первую часть направляют на этап (б) в качестве абсорбента, а вторую часть – на этап (в) в качестве абсорбента.

4. Способ по п. 2, отличающийся тем, что вторую часть грубо регенерированного на этапе (д) водного раствора амина полностью или частично подвергают фильтрации.

5. Способ по п. 1, отличающийся тем, что температуру грубо регенерированного раствора амина, подаваемого на этап (а), поддерживают в пределах 80-85 °C.

6. Способ по п. 1, отличающийся тем, что температуру тонко регенерированного раствора амина, подаваемого на этапы (б) и (в), поддерживают в пределах 40-45 °C.

7. Способ по п. 1, отличающийся тем, что соотношение расхода грубо регенерированного раствора амина, подаваемого на этап (а), к расходу тонко регенерированного раствора амина, подаваемого на этап (б), поддерживают в диапазоне 5-6.

8. Способ по п. 1, отличающийся тем, что в качестве амина используют метилдиэтаноламин.

9. Способ по п. 8, отличающийся тем, что в водный раствор метилдиэтаноламина добавляют активатор, увеличивающий скорость абсорбции углекислого газа.

10. Способ по п. 9, отличающийся тем, что в качестве активатора используют пиперазин или его производные.

11. Способ по п. 1, отличающийся тем, что очищенный синтез-газ от этапа (б) подвергают водной промывке от примесей унесенного амина.

12. Способ по п. 1, отличающийся тем, что очищенный экспанзерный газ от этапа (в) подвергают водной промывке от примесей унесенного амина.

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ПАРОВОГО РИФОРМИНГА С ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2005 |

|

RU2378188C2 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ С 5-8 АТОМАМИ УГЛЕРОДА И КИСЛЫХ ГАЗОВ ИЗ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 2017 |

|

RU2739735C2 |

| СПОСОБ МОДЕРНИЗАЦИИ СЕКЦИИ УДАЛЕНИЯ СО, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ОЧИСТКИ ВОДОРОДОСОДЕРЖАЩЕГО ГАЗА | 2016 |

|

RU2721114C2 |

| ДЕСОРБЦИЯ СО БЕЗ СТРИППЕРА | 2011 |

|

RU2565693C2 |

| US 11186483 B2, 30.11.2021 | |||

| US 9873081 B2, 23.01.2018. | |||

Авторы

Даты

2025-05-05—Публикация

2024-08-30—Подача