Изобретение относится к устройствам для диспергирования жидкости в газе, например в воздухе путем создания в воздухе факела диспергируемой жидкости, например воды.

Известен диспергатор жидкости в газе, содержащий смеситель для предварительного смешивания активного газового потока и добавляемого распыленного потока жидкости, сопло, диффузор, а также камеру смешения (описан в авт. свид. СССР 1039539, кл. В 01 F 3/04, 1981).

Признаки, являющиеся общими для известного диспергатора и заявленного, заключаются в наличии сопла.

Причина недостижения в известном диспергаторе заявленного технического результата заключается в необходимости формирования активного газового потока и его предварительного смешивания с диспергируемой жидкостью.

Прототипом является устройство для насыщения газа парами жидкости, включающее корпус, разделенный на жидкостную, газовую и испарительную камеры, патрубки подачи жидкости и газа, клапан для регулирования подачи жидкости, сопло, смеситель и выходной патрубок, причем испарительная камера снабжена электронагревателем (Авт. свид. СССР 1042782, кл. В 01 F 3/04, 1982).

Признаки, являющиеся общими для прототипа и заявленного устройства, заключаются в наличии цилиндрического корпуса, сопла и электронагревателя.

Причина недостижения в прототипе заявленного технического результата заключается в том, что диспергирование жидкости осуществляют в активном газовом потоке.

Задача, на решение которой направлено изобретение, заключается в повышении производительности устройства.

Технический результат, опосредствующий решение указанной задачи, заключается в диспергировании жидкости в пассивной газовой среде.

Достигается технический результат тем, что устройство для диспергирования жидкости в газе содержит корпус, заполненный теплопроводной жидкостью, трубчатый змеевик с входным и выходным патрубками, сопло, соединенное с выходным патрубком трубчатого змеевика, и нагревательный элемент, при этом трубчатый змеевик расположен внутри корпуса и образует вертикально ориентированный в рабочем положении условный полый цилиндр, внутри которого установлен нагревательный элемент, а входной патрубок трубчатого змеевика выполнен с возможностью соединения с напорным источником диспергируемой жидкости.

Достигается технический результат также тем, что в качестве теплопроводной жидкости использована электропроводная жидкость, а нагревательный элемент выполнен в виде трех нулевых электродов, каждый из которых представляет собой полый цилиндр, и трех фазных электродов, каждый из которых расположен внутри соответствующего нулевого электрода по его оси, при этом нулевые электроды установлены внутри условного цилиндра упомянутого трубчатого змеевика, так что их оси расположены параллельно оси условного цилиндра трубчатого змеевика в областях соответствующих вершин условного равностороннего треугольника, расположенного в плоскости, перпендикулярной оси условного цилиндра трубчатого змеевика.

Новые по отношению к прототипу признаки заявленного технического решения заключаются в наличии электропропроводной жидкости, заполняющей корпус, и расположенного внутри корпуса трубчатого змеевика, входной патрубок которого выполнен с возможностью соединения с напорным источником диспергируемой жидкости, а выходной - с упомянутым соплом.

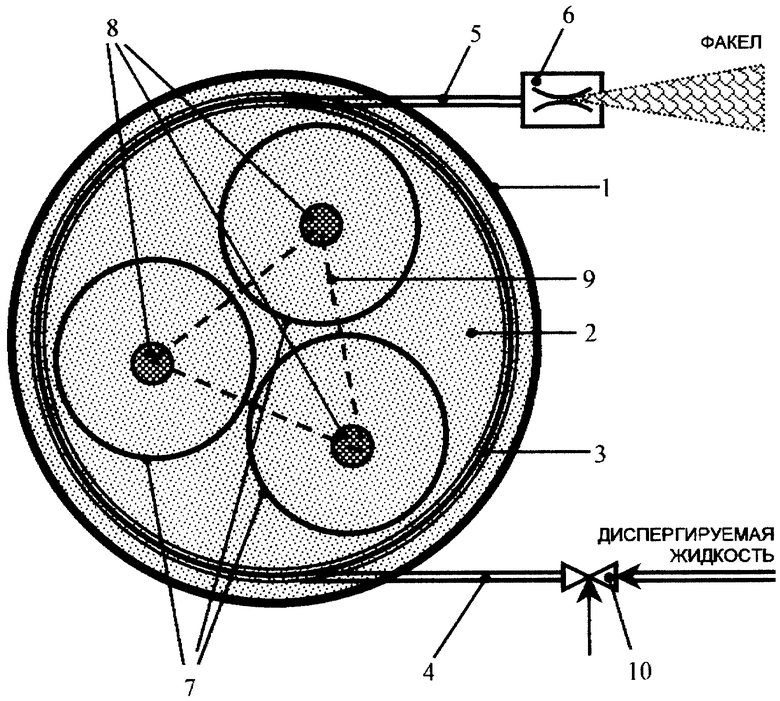

На чертеже схематически показана предлагаемая конструкция в плане.

Устройство для диспергирования жидкости в газе содержит: вертикально ориентированный цилиндрический корпус 1 заполненный электропроводной жидкостью 2; трубчатый змеевик 3 с входным 4 и выходным 5 патрубками; сопло 6, соединенное с выходным патрубком 5 и представляющее собой обычное сужение проходного сечения трубы; а также нагревательный элемент электродного типа, включающий три нулевых электрода 7, каждый из которых выполнен в виде полого цилиндра, три фазных электрода 8, каждый из которых расположен внутри соответствующего нулевого электрода 7 по его оси. При этом трубчатый змеевик 3 расположен внутри корпуса 1 соосно с ним и образует вертикально ориентированный в рабочем положении условный полый цилиндр, внутри которого установлены нулевые электроды 7. Оси нулевых электродов 7 расположены параллельно оси условного цилиндра трубчатого змеевика 3 в областях соответствующих вершин условного равностороннего треугольника 9, расположенного в плоскости, перпендикулярной оси условного цилиндра трубчатого змеевика 3. Кроме того, входной патрубок 4 трубчатого змеевика 3 соединен с напорным источником диспергируемой жидкости (не показан) через регулирующий клапан 10.

Использование электродного нагревательного элемента является наилучшим с точки зрения коэффициента полезного действия устройства. Однако возможно использование и других типов нагревательных элементов, например теновых.

Работа устройства для диспергирования жидкости в газе заключается в следующем.

В рабочем состоянии корпус 1 заполнен электропроводной жидкостью 2 (специально подготовленной водой), электроды 7 подключены к нулевому проводу трехфазной электрической сети, а электроды 8 - к соответствующим фазовым проводам указанной сети (сеть не показана). Вследствие этого через электропроводную жидкость (воду) 2 проходит электрический ток, нагревая ее до определенной температуры (например, до 180oС), необходимое значение которой обеспечивается соответствующим контуром автоматического регулирования (не показан). Затем открывают клапан 10 и устанавливают им необходимую скорость подачи диспергируемой жидкости (например, диспергируемой воды). Последняя, проходя по трубчатому змеевику 3, нагревается примерно до 160oС за счет передачи ей тепла от электропроводной жидкости 2 через стенку указанного змеевика 3. Фактически это означает перегрев находящейся в змеевике 3 диспергируемой жидкости (воды), которая при этом в змеевике 3 не превращается в пар вследствие повышенного в нем давления, поддерживаемого наличием сопла 6. Перегретая в трубчатом змеевике 3 до заданной температуры вода (диспергируемая жидкость) через выходной патрубок 5 поступает в сопло 6, из которого она истекает в газовую среду (например, в воздух). Вследствие резкого падения давления диспергируемой воды при ее истечении из сопла 6 часть этой воды (примерно 20%) мгновенно превращается в пар, выполняющий функцию пропилента для остальной, не перешедшей в пар воды. Данный пар, образуясь по всему объему истекающей из сопла 6 воды, создает эффект так называемого физического взрыва, при котором не перешедшая в пар вода (остальные примерно 80% истекающей из сопла 6 воды, которая и является собственно диспергируемой жидкостью) дробится этим паром на мелкие частицы. Последние за счет упомянутого физического взрыва диспергируются в газе (в воздухе) путем образования устойчивого факела диспергированной таким образом жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГИРОВАННОЙ ВОДЫ ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 1991 |

|

RU2014470C1 |

| БУНКЕР-ПЕРЕГРУЖАТЕЛЬ | 2002 |

|

RU2213039C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 1990 |

|

RU2078622C1 |

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 1999 |

|

RU2164312C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ | 1996 |

|

RU2094094C1 |

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 2009 |

|

RU2397369C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ | 1996 |

|

RU2095122C1 |

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2127397C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1991 |

|

RU2009687C1 |

| Горелка для механизированной дуговой сварки плавящимся электродом | 1990 |

|

SU1785856A1 |

Изобретение относится к устройствам для диспергирования жидкости в газе путем создания в воздухе факела диспергируемой жидкости. Устройство содержит вертикальный цилиндрический корпус, заполненный электропроводной жидкостью, трубчатый змеевик с входным и выходным патрубками, сопло, соединенное с выходным патрубком, а также нагревательный элемент электродного типа, включающий три нулевых электрода, в виде полого цилиндра, три фазных электрода, расположенных внутри соответствующего нулевого электрода по его оси. Входной патрубок змеевика соединен с напорным источником диспергируемой жидкости. Жидкость, проходя по змеевику, перегревается и через сопло истекает в газ, где давление значительно ниже давления в змеевике. При этом происходит мгновенное вскипание истекающей из сопла жидкости (физический взрыв), приводящее к ее диспергированию в газе в виде факела. Технический результат состоит в повышении производительности. 1 з.п. ф-лы, 1 ил.

| Устройство для насыщения газа парами жидкости | 1982 |

|

SU1042782A1 |

| Устройство для гомогенизации суспензии | 1988 |

|

SU1634194A1 |

| Смеситель | 1973 |

|

SU478737A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ГАЗА ПАРАМИ ЖИДКОСТИ | 1995 |

|

RU2090252C1 |

| СПОСОБ СТАБИЛИЗАЦИИ МОТОРНОГО МАСЛА | 1992 |

|

RU2026880C1 |

Авторы

Даты

2002-07-20—Публикация

2001-03-05—Подача