горелки ртверстия в стенках эжектора. В переднем торце кожуха выполнены отверстия для создания регулируемой колоколо- образной воздушной завесы вокруг зоны сварки с целью отсечения от зоны дыхания факела вредных газопылевыделений.

Недостатками описанной конструкции является повышенная трудоемкость ее изготовления, связанней с необходимостью центрирования центральной трубки, эжектора и кожуха посредством многочисленных ребер. Кроме того, передняя (рабочая) часть горелки имеет при такой компановке неприемлемо большой поперечный размер.

Наиболее близким к изобретению является горелка для механизированной дуговой сварки плавящимся электродом, содержащая кожух со штуцером для подачи сжатого воздуха, сопло, установленное внутри кожуха соосно ему и мундштук с контактным наконечником, размещенный внутри сопла,.

Недостатком этой горелки является недостаточная эффективность удаления :сва- рочных аэрозолей и значительное потребление энергии, поскольку конструкция известной горелки предполагает „использование специального побудителя тяги для создания разрежения на входе во внутреннее сопло, что ведет к дополнительным затратам на газоотводящий тракт, кроме того, поверхность теплообмена цилиндрического мундштука со сжатым воздухом недостаточна, что не обеспечивает принудительное воздушное охлаждение контактного наконечника, который нагревается в процессе.токопередачи, что вызывает дополнительные энергопотери и, как следствие, излишнее энергопотребление.

Цель изобретения - повышение эффективности удаления сварочных аэрозолей и снижение потребления энергии.

Поставленная цель достигается тем, что горелка для механизированной дуговой сварки плавящимся электродом, содержащая кожух со штуцером для подачи сжатого воздуха, сопло, установленное внутри кожуха соосно ему и мундштук с контактнв)м наконечником, размещенный внутри сопла, снабжена двумя диаметрально противоположно расположенными патрубками, жестко закреплёнными на контактном наконечнике, сопло выполнено токоведу- щим в виде цилиндра, внутренняя поверхность рабочей части которого выполнена в виде поверхности Лавзля, ь рабочей части сопла выполнены сквозные отверстия, точка пересечения осей которых с осью сопла расположена в нераб ней части сопла, а патрубки установлены упомянутых в нерабочей части сопла, а патрубки установлены в упомянутых сквозных отверстиях.

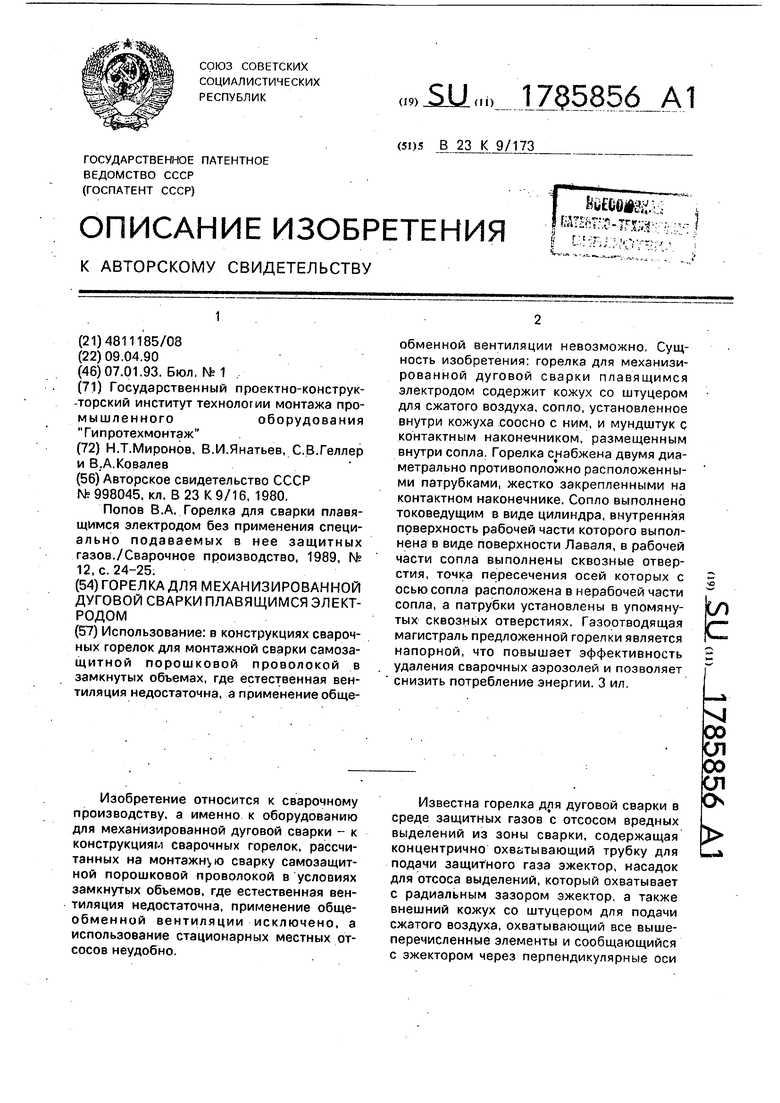

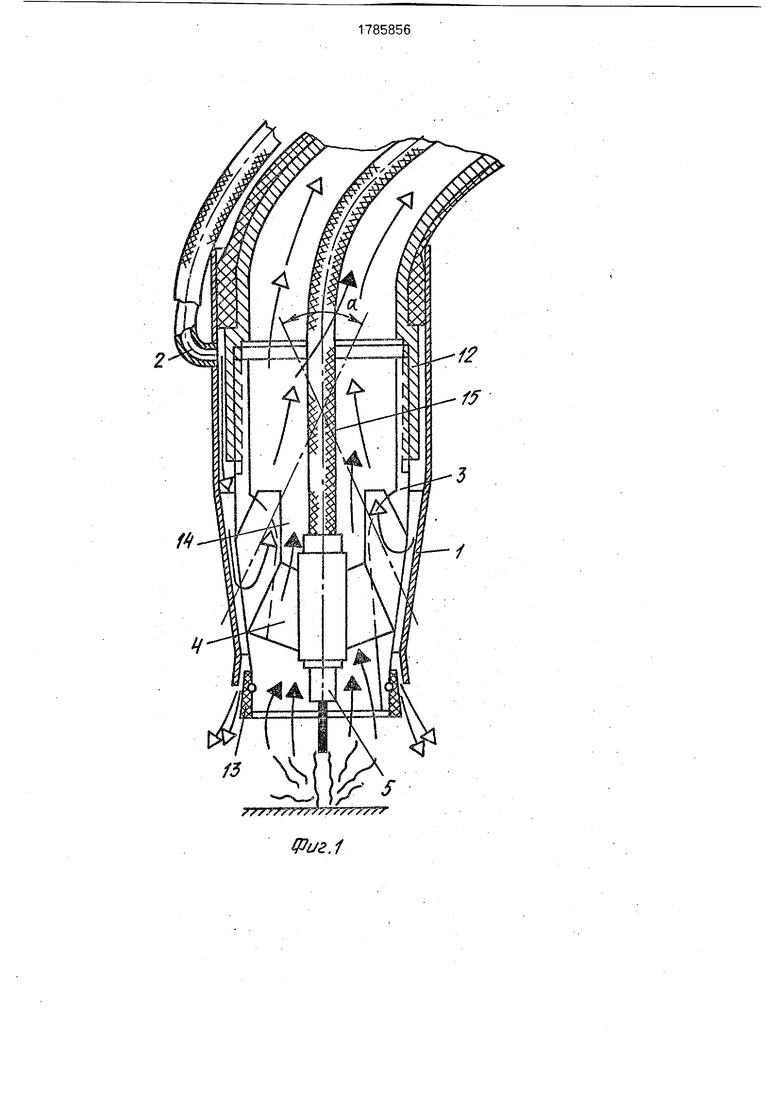

На фиг,1 показана горелка для механизированной дуговой сварки плавящимся

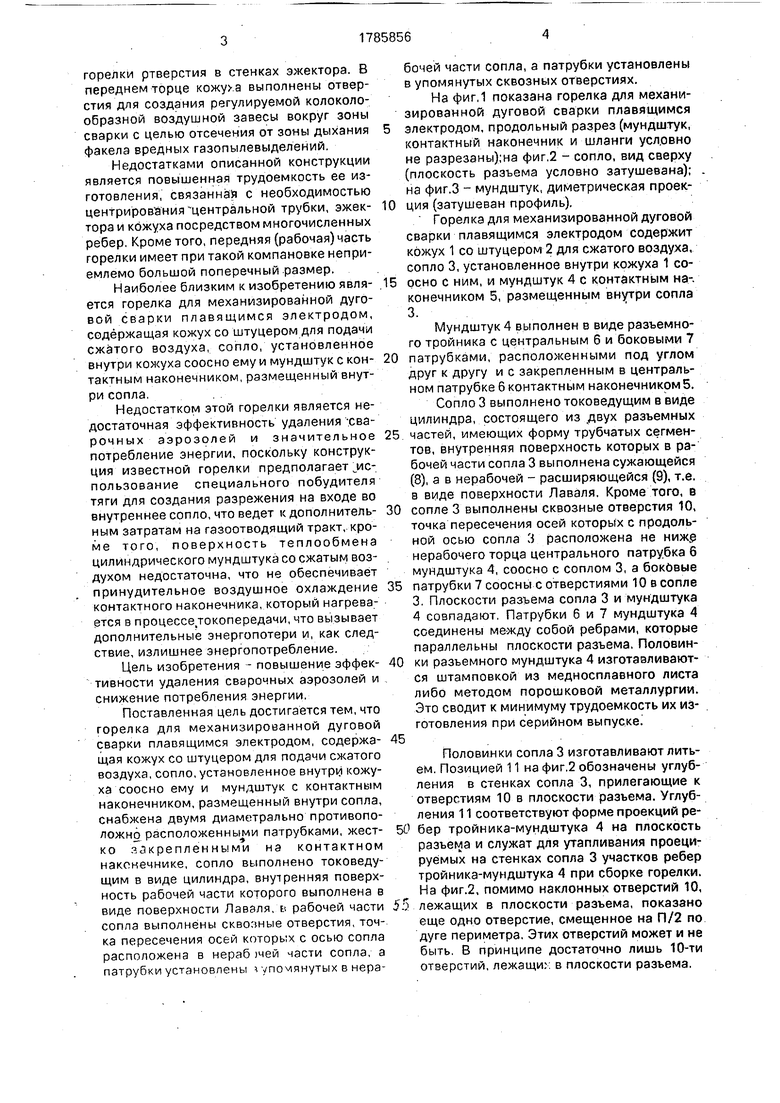

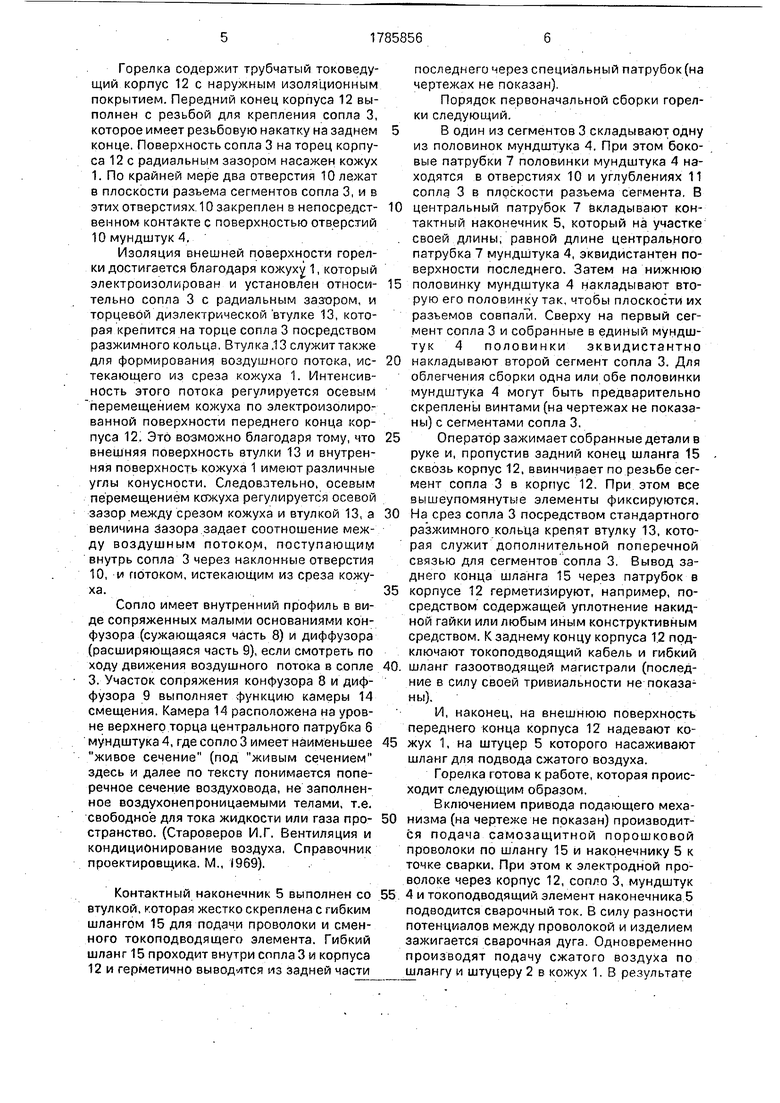

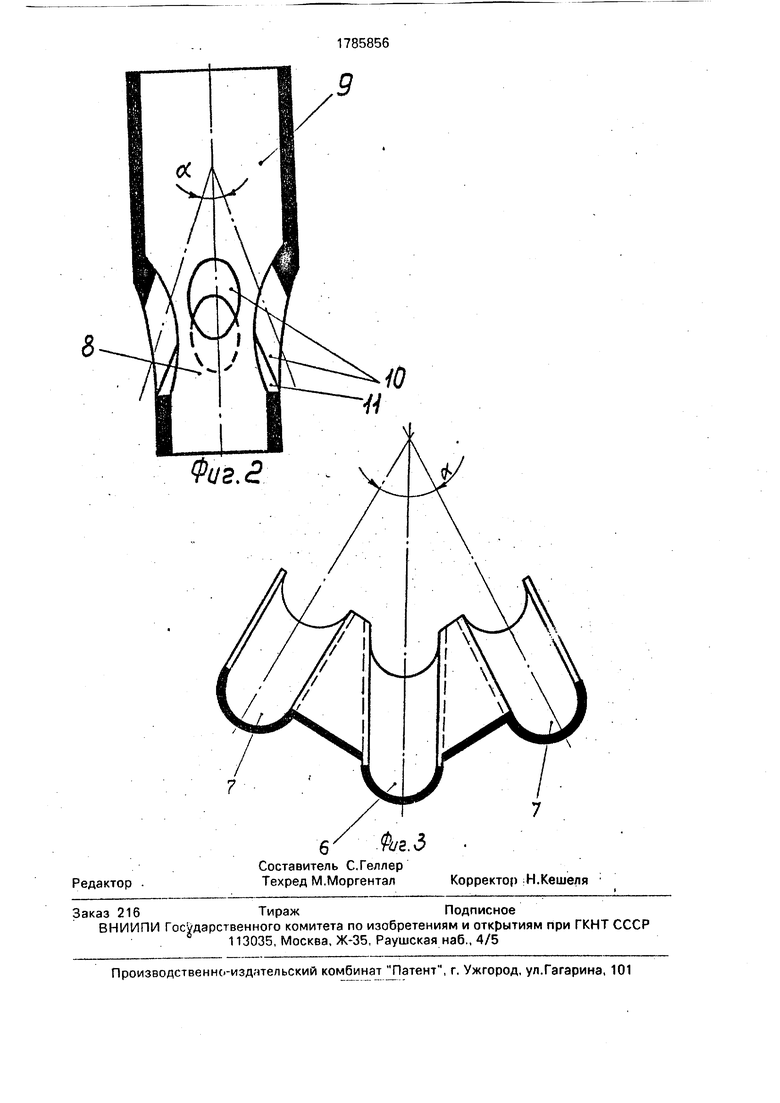

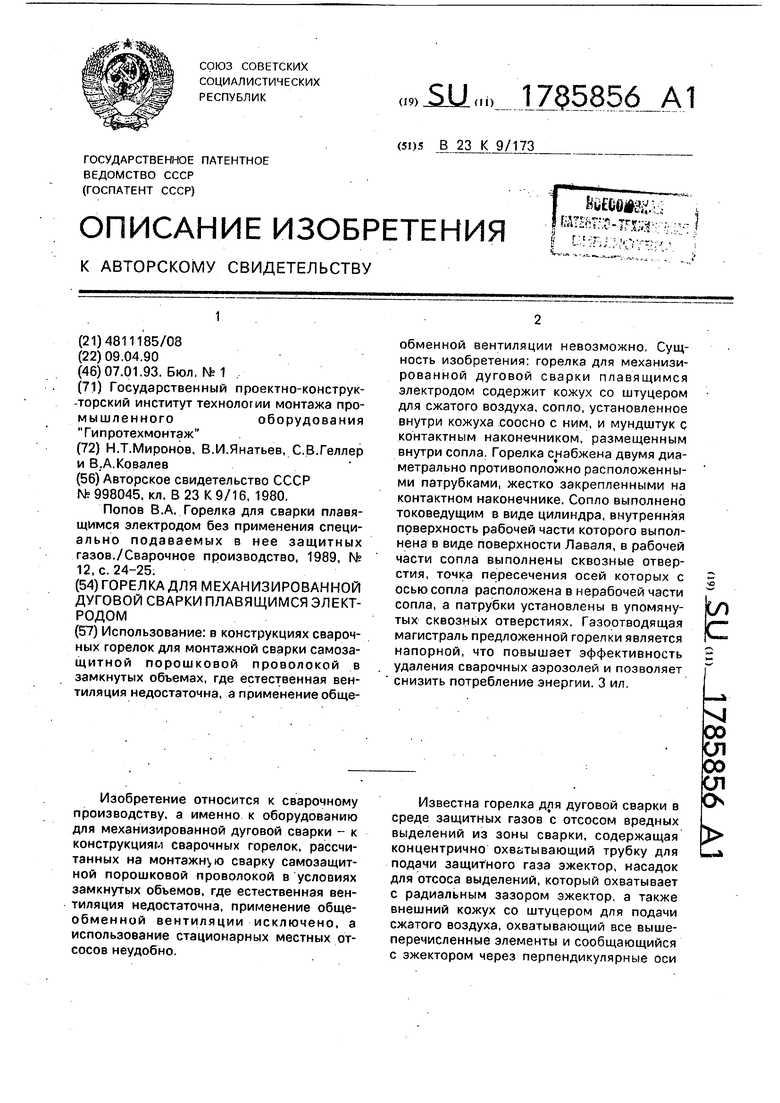

электродом, продольный разрез (мундштук, контактный наконечник и шланги усл.овно не разрезаны);на фиг.2 - сопло, вид сверху (плоскость разъема условно затушевана); на фиг.З - мундштук, диметрическая проек0 ция (затушеван профиль).

Горелка для механизированной дуговой сварки плавящимся электродом содержит кожух 1 со штуцером 2 для сжатого воздуха, сопло 3, установленное внутри кожуха 1 со5 осно с ним, и мундштук 4 с контактным наконечником 5, размещенным внутри сопла 3.

Мундштук 4 выполнен в виде разъемного тройника с центральным 6 и боковыми 7

0 патрубками, расположенными под углом друг к другу и с закрепленным в центральном патрубке 6 контактным наконечником5. Сопло 3 выполнено токоведущим в виде цилиндра, состоящего из двух разъемных

5 частей, имеющих форму трубчатых сегментов, внутренняя поверхность которых в рабочей части сопла 3 выполнена сужающейся (8), а в нерабочей - расширяющейся (9), т.е. в виде поверхности Лаваля. Кроме того, в

0 сопле 3 выполнены сквозные отверстия 10, точка пересечения осей которых с продольной осью сопла 3 расположена не ниже нерабочего торца центрального патрубка 6 мундштука 4, соосно с соплом 3, а боковые

5 патрубки 7 соосны с отверстиями 10 в сопле 3. Плоскости разъема сопла 3 и мундштука 4 совпадают. Патрубки б и 7 мундштука 4 соединены между собой ребрами, которые параллельны плоскости разъема, Половин0 ки разъемного мундштука 4 изготавливаются штамповкой из медносплавного листа либо методом порошковой металлургии. Это сводит к минимуму трудоемкость их изготовления при серийном выпуске

5Половинки сопла 3 изготавливают литьем. Позицией 11 на фиг.2 обозначены углубления в стенках сопла 3, прилегающие к отверстиям 10 в плоскости разъема. Углубления 11 соответствуют форме проекций ре0 бер тройника-мундштука 4 на плоскость разъема и служат для утапливания проецируемых на стенках сопла 3 участков ребер тройника-мундштука 4 при сборке горелки. На фиг.2, помимо наклонных отверстий 10,

5 лежащих в плоскости разъема, показано еще одно отверстие, смещенное на П/2 по дуге периметра. Этих отверстий может и не быть. В принципе достаточно лишь 10-ти отверстий, лежащих в плоскости разъема.

Горелка содержит трубчатый токоведу- щий корпус 12 с наружным изоляционным покрытием. Передний конец корпуса 12 выполнен с резьбой для крепления сопла 3, которое имеет резьбовую накатку на заднем конце. Поверхность сопла 3 на торец корпуса 12 с радиальным зазором насажен кожух 1. По крайней мере два отверстия 10 лежат в плоскости разъема сегментов сопла 3, и в этих отверстиях. 10 закреплен в непосредственном контакте с поверхностью отверстий 10 мундштук 4,

Изоляция внешней поверхности горелки достигается благодаря кожуху 1, который электроизолирован и установлен относительно сопла 3 с радиальным затором, и торцевой диэлектрической втулке 13, которая крепится на торце сопла 3 посредством разжимного кольца, Втулка ,13 служит также для формирования воздушного потока, истекающего из среза кожуха 1. Интенсивность этого потока регулируется осевым перемещением кожуха по электроизолированной поверхности переднего конца корпуса 12. Это возможно благодаря тому, что внешняя поверхность втулки 13 и внутренняя поверхность кожуха 1 имеют различные углы конусности. Следовательно, осевым перемещением кожуха регулируется осевой зазор между срезом кожуха и втулкой 13, а величина з азора задает соотношение между воздушным потоком, поступающим внутрь сопла 3 через наклонные отверстия 10, и потоком, истекающим из среза кожуха.

Сопло имеет внутренний профиль в виде сопряженных малыми основаниями кон- фузора (сужающаяся часть 8) и диффузора (расширяющаяся часть 9), если смотреть по ходу движения воздушного потока в сопле 3. Участок сопряжения конфузора 8 и диффузора 9 выполняет функцию камеры 14 смещения. Камера 14 расположена на уровне верхнего торца центрального патрубка б мундштука 4, где сопло 3 имеет наименьшее живое сечение (под живым сечением здесь и далее по тексту понимается поперечное сечение воздуховода, не заполненное воздухонепроницаемыми телами, т.е. свободное для тока жидкости или газа пространство. (Староверов И.Г, Вентиляция и кондиционирование воздуха, Справочник проектировщика. М., 1969)..

Контактный наконечник 5 выполнен со втулкой, которая жестко скреплена с гибким шлангом 15 для подачи проволоки и сменного токоподводящего элемента. Гибкий шланг 15 проходит внутри сопла 3 и корпуса 12 и герметично выводится из задней части

последнего через специальный патрубок (на чертежах не показан).

Порядок первоначальной сборки горелки следующий.

5В один из сегментов 3 складывают одну из половинок мундштука 4. При этом боковые патрубки 7 половинки мундштука 4 находятся в отверстиях 10 и углублениях 11 сопла 3 в плоскости разьема сегмента. В

0 центральный патрубок 7 вкладывают контактный наконечник 5, который на участке . своей длины, равной длине центрального патрубка 7 мундштука 4, эквидистантен поверхности последнего. Затем на нижнюю

5 половинку мундштука 4 накладывают вторую его половинку так, чтобы плоскости их разъемов совпал /, Сверху на первый сегмент сопла 3 и собранные в единый мундштук 4 половинки эквидистантно

0 накладывают второй сегмент сопла 3. Для облегчения сборки одна или обе половинки мундштука 4 могут быть предварительно скреплены винтами (на чертежах не показаны) с сегментами сопла 3.

5 Оператор зажимает собранные детали в руке и, пропустив задний конец шланга 15 сквозь корпус 12, ввинчивает по резьбе сегмент сопла 3 в корпус 12. При этом все вышеупомянутые элементы фиксируются.

0 На срез сопла 3 посредством стандартного разжимного кольца крепят втулку 13, которая служит дополнительной поперечной связью для сегментов сопла 3. Вывод заднего конца шланга 15 через патрубок в

5 корпусе 12 герметизируют, например, посредством содержащей уплотнение накидной гайки или любым иным конструктивным средством. К заднему концу корпуса 1.2 подключают токоподводящий кабель и гибкий

0. шланг газоотводящей магистрали (последние в силу своей тривиальности не показаны).

И, наконец, на внешнюю поверхность переднего конца корпуса 12 надевают ко5 жух 1, на штуцер 5 которого насаживают шланг для подвода сжатого воздуха.

Горелка готова к работе, которая происходит следующим образом.

Включением привода подающего меха0 низма (на чертеже не показан) производится подача самозащитной порошковой проволоки по шлангу 15 и наконечнику 5 к точке сварки. При этом к электродной проволоке через корпус 12, сопло 3, мундштук

5 4 и токоподводящий элемент наконечника 5 подводится сварочный ток. В силу разности потенциалов между проволокой и изделием зажигается сварочная дуга. Одновременно производят подачу сжатого воздуха по шлангу и штуцеру 2 в кожух 1. В результате

плавления оболочки и выгорания шихты самозащитной проволоки, а также плавления металла изделия, образуется факел токсичных газов и аэрозолей. Последний инжектируется в сопло 3, проходит вдоль полости сопла 3 и далее, через полый корпус 12, соединенный с газоотводящим трактом. На выходе изтазоотводящего тракта перед выбросом в атмосферу воздухо-аэрозольная. смесь фильтруется:.

Инжекция факела вредных аэрозолей обеспечивается истекающим через направленные в сторону диффузора 9 боковые пат- рубки 7 мундштука 4. В кожухе 1 поддерживают повышенное по отношению к диффузору 8 давление, т.к. живое сечение на срезе кожуха 1 меньше живого сечения боковых патрубков 7 мундштука 4. Это обеспечивает поступление потока рабочего газа (сжатого воздуха) в сопло 3. Боковые патрубки 7 мундштука 4 функционально являются рабочим соплом по принятой в теории эжекторов терминологии (см. Е.Н.Соколов и др. Струйные аппараты. - М.: Энерго.ато- миздат, 1985 г.), а конфузор 8 - приемной камерой. В камере смешения 14 смешиваются рабочий и инжектируемый , Давление смеси рабочего потока (сжатого воздуха) и инжектируемого факела вредных аэрозолей на выходе из корпуса 12 выше, давления факела вредных аэрозолей на входе в сопло 3, но ниже давления в сети сжатого воздуха, т.к. часть сжатого воздуха истекает в форме расходящегося полого конуса через срез кожуха 4. Этим достигается - ограждение защитней микроатмосферы над сварочной дуго.й от сквозняков, характерных для контактной ев чрки

Предложенная форма мундштука 4 обеспечивает, с одной стороны, большую площадь электроконикта с токоведущим соплом 3, а с другой - высокие теплообмен- ные свойства за счет развитой поверхности контакта с холодным рабочим газом, так как попадая из более узкой кольцевой полости кожуха в патрубки мундштука 4, воздух охлаждается. При этом мундштук имеет достаточно малое . аэродинамическое сопротивление инжектируемому потоку, так как большая часть боковых патрубков 7 и ребер мундштука размещена в теле сопла 3. Малое поперечное сечение ребер мундштука не ведет к превышению допустимой плотности тока, (при его расчете на выделение Джоулева тепла), так как ребра имеют достаточную ширину, а ток передается на контактный наконечник 5 вдоль наклонно расположенных ребер. В то же время за счет пластинчато-изогнутой формы мундштуки 4 имеют достаточную жесткость и прочность

при малой массе. Выходные торцы боковых патрубков 7 мундштука могут иметь не только форму прямого среза, как на фиг.З, но и любую другую, обеспечивающую нужные аэродинамические качества, например,

форму обвода сопла 3 в плоскости его разъема. Этим принципиально расширяется вариативность аэродинамических параметров рабочего сопла (т;е. боковых патрубков 7 мундштука), так как от формы выходного

среза патрубков 7 зависит характер истечения рабочего газа через диффузор (скорость, давление струи и ее структуры). Вопрос оптимизации выходного среза рабочего сопла представляет собой самостоятельную ;

задачу аэродинамики и выходит за рамки настоящего технического решения.

Сжатый воздух, помимо создания расходящейся полой конической струи, ограждающей от ветра и сквозняков защитную

микроатмосферу над сварочной ванной, ис- пользуется также и на эжекцию факела вредных аэрозолей. Таким образом, газоот- водящая магистраль предложенной горелки является напорной, что исключает применёние специальной вакуумной установки, т.е. повышает эффективность удаления сварочных аэрозолей и позволяет снизить noTpe6j- ление энергии.

Ф р р м у л а и з 6 б р ет е н и я

Горелка для механизированной дуговой сварки плавящимся электродом, содержащая кожух со штуцером для подачи сжатого воздуха, сопло, установленное внутри кожуха соосно с ним, и мундштук с контактным наконечником, размещенный внутри сопла, отличающаяся тем, что, с целью повышения эффективности удаления сварочных аэрозолей и снижения потребления

энергии, горелка снабжена двумя диаметрально противоположно расположенными патрубками, жестко закрепленными на контактном наконечнике, сопло выполнено токоведущим в виде цилиндра, внутренняя

поверхность рабочей части которого выполнена в виде поверхности Лаваля, в рабочей части сопла выполнены сквозные Отверстия, точка пересечения осей которых с осью сопла расположена в нерабочей части

сопла, а патрубки установлены в упомянутых сквозных отверстиях.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ РУЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2030263C1 |

| СВАРОЧНОЕ УСТРОЙСТВО И СПОСОБ СВАРКИ | 2016 |

|

RU2693248C2 |

| Устройство для дуговой сварки в среде защитных газов | 1989 |

|

SU1691000A1 |

| Горелка для дуговой сварки в защитных газах | 1990 |

|

SU1727963A1 |

| Горелка для дуговой полуавтоматической сварки в узкий зазор | 1989 |

|

SU1798079A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

| Горелка для сварки в среде защитных газов | 1987 |

|

SU1426723A1 |

Использование: в конструкциях сварочных горелок для монтажной сварки самозащитной порошковой проволокой в замкнутых объемах, где естественная вентиляция недостаточна, а применение общеИзобретение относится к сварочному производству, а именно к оборудованию для механизированной дуговой сварки - к конструкциям сварочных горелок, рассчитанных на монтажною сварку самозащитной порошковой проволокой в условиях замкнутых объемов, где естественная вентиляция недостаточна, применение общеобменной вентиляции исключено, а использование стационарных местных отсосов неудобно. обменной вентиляции невозможно. Сущность изобретения: горелка для механизированной дуговой сварки плавящимся электродом содержит кожух со штуцером для сжатого воздуха, сопло, установленное внутри кожуха соосно с ним, и мундштук с контактным наконечником, размещенным внутри сопла. Горелка снабжена двумя диаметрально противоположно расположенными патрубками, жестко закрепленными на контактном наконечнике. Сопло выполнено токоведущим в виде цилиндра, внутренняя поверхность рабочей части которого выполнена в виде поверхности Лаваля, в рабочей части сопла выполнены сквозные отверстия, точка пересечения осей которых с осью сопла расположена в нерабочей части сопла, а патрубки установлены в упомянутых сквозных отверстиях. Газоотводящая магистраль предложенной горелки является напорной, что повышает эффективность удаления сварочных аэрозолей и позволяет снизить потребление энергии. 3 ил, Известна горелка для дуговой сварки в среде защитных газов с отсосом вредных выделений из зоны сварки, содержащая концентрично охватывающий трубку для подачи защитного газа эжектор, насадок для отсоса выделений, который охватывает с радиальным зазором эжектор, а также внешний кожух со штуцером для подачи сжатого воздуха, охватывающий все вышеперечисленные элементы и сообщающийся с эжектором через перпендикулярные оси VJ 00 ел 00 ел о

| Горелка для дуговой сварки в среде защитных газов | 1980 |

|

SU998045A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Попов В.А | |||

| Горелка для сварки плавящимся электродом без применения специально подаваемых в нее защитных газов./Сварочное производство, 1989, № 12, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-09—Подача