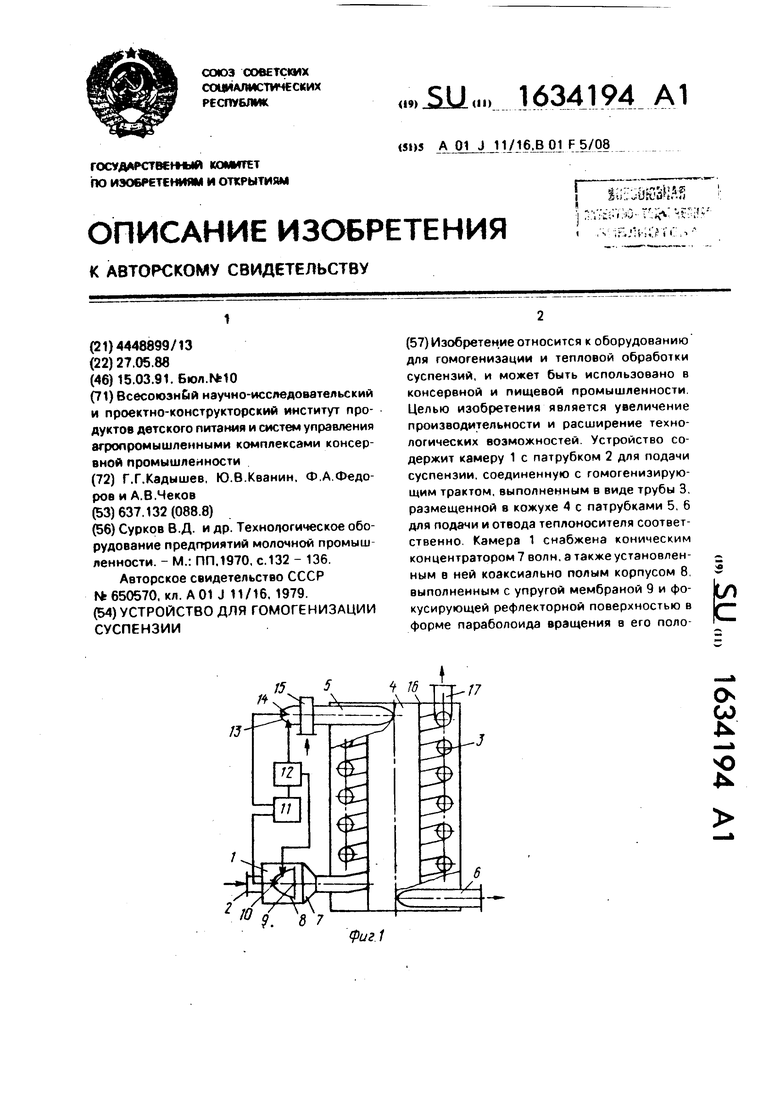

Изобретение относится к оборудованию для гомогенизации с обеспечением теп повой обработки суспензии и может быть использовано в консервной и пищевой промышленности. Целью изобретения является увеличение производительности и расширение технологических возможностей.

В устройстве для гомогенизации суспензии камера снабжена по меньшей мере одним коническим концентратором волн и соединена посредством последнего с гомогенизирующим трактом, выполненным в виде трубы, размещенной в кожухе с патрубками для подачи и отвода теплоносителя, причем в камере установлен полый корпус, выполненный е упругой мембраной и фокусирующей рефлекторной поверхностью, в котором электроды закреплены с межэлектродным зазором в фокусе рефлекторной поверхности, а мембрана расположена соос- но между рефлекторной поверхностью корпуса и концентратором волн камеры.

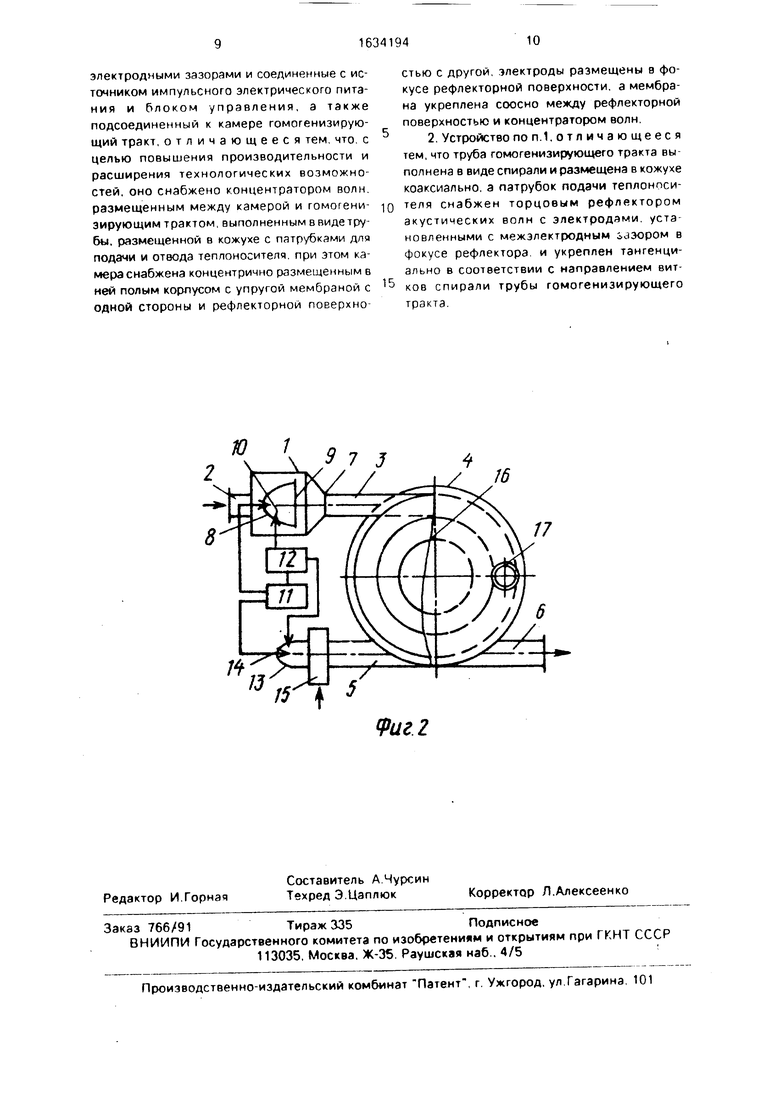

Труба гомогенизирующего тракта выполнена в виде спирали и размещена в кожухе коаксиально, причем патрубок для подачи теплоносителя снабжен торцовым рефлектором акустических волн с электродами, установленными с межэлектродным зазором в фокусе рефлектора, и направлен в полость кожуха тангенциально согласно с направлением витков спирали трубы гомогенизирующего тракта.

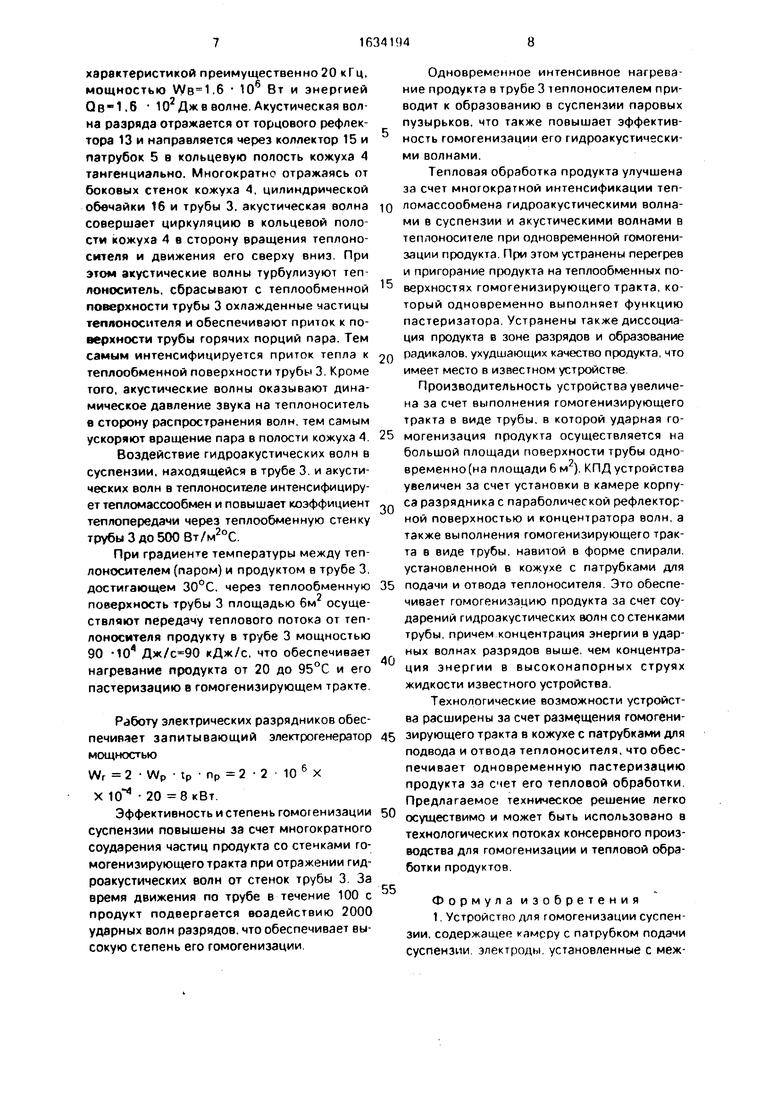

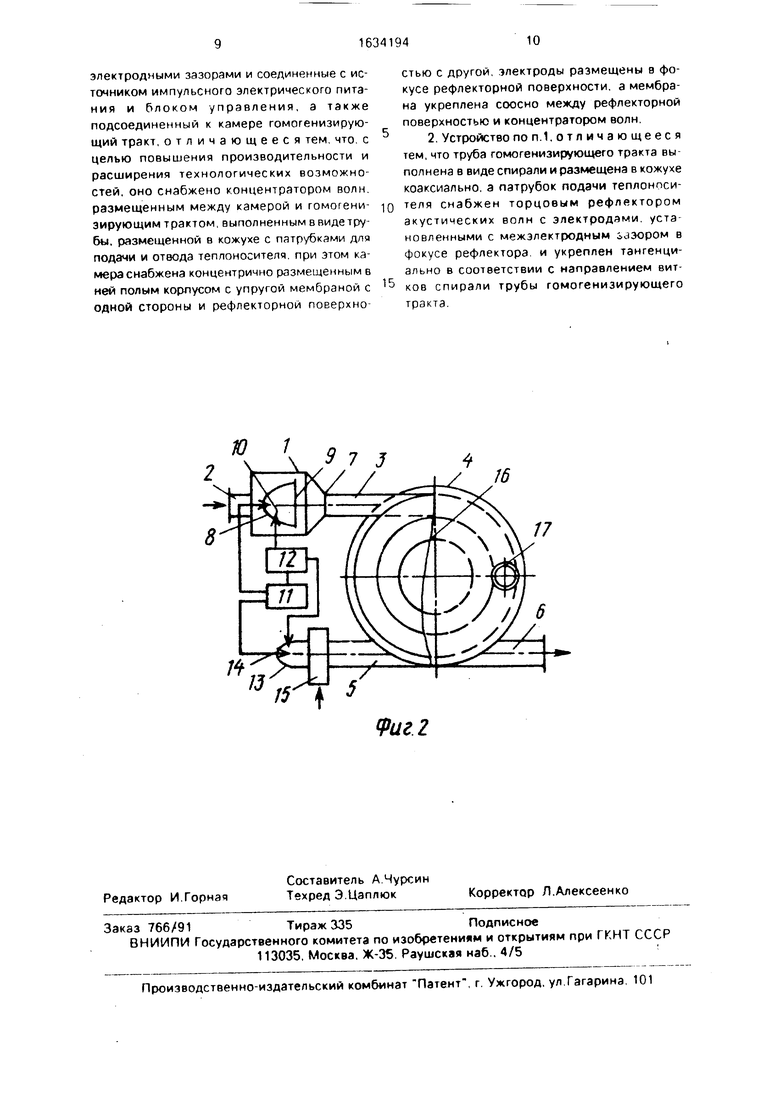

На фиг.1 схематично изображено предлагаемое устройство, вид сбоку; на фиг.2 - то же, вид сверху.

Устройство для гомогенизации суспензии содержит камеру 1 с патрубком 2 для подачи суспензии,соединенную с гомогенизирующим трактом, выполненным виде тру- бы 3, размещенной в кожухе 4 с патрубками 5 и 6 для подачи и отвода теплоносителя соответственно.

Камера 1 снабжена коническим концен- тратором 7 волн, а также установленным в ней коаксиально полым корпусом 8, выполненным с упругой мембраной 9 и фиксирующей рефлекторной поверхностью в форме параболоида вращения в его полости. Элект-, роды 10, установленные в корпусе 8 с межэлектродным зазором в фокусе его рефлекторной поверхности, соединенные с источником 11 импульсного электрического питания и блоком 12 управления.

Патрубок 5 для подачи теплоносителя установлен тангенциально на боковой стенке кожуха 4 и снабжен торцовым рефлектором

13волн, выполненным в форме параболоида вращения, в котором размещены электроды

14с межэлектродным зазором в фокусе параболической рефлекторной поверхности, соединенные с источником 11 электрического питания и блоком 12 управления. Торцовый рефлектор 13 с коллектором 15 подачи теплоносителя в кожух 4 установлен на входном торце патрубка 5 с направлением открытой полости с рефлекторной поверхностью в патрубок В кожухе 4 размещена коаксиально обечайка 16, образующая с боковой поверхностью кожуха кольцевую полость. Труба 3 гомогенизирующего тракта выполнена в виде спирали с зазорами между витками

от 0.3 до 1,0 диаметра трубы, установлена коаксиально в кольцевой полости кожуха 4, и соединена с камерой 1 через концентратор 7 волн, а на другом конце снабжена патрубком 17 для отвода готового продукта Камера 1 выполнена цилиндрической формы, патрубок 2 для подачи суспензии размещен на одном торце камеры, а концентратор 7 волн выполнен в виде усеченного конуса, установлен на другом торце камеры широким основанием и соединен усеченной вершиной с трубой 3 гомогенизирующего тракта.

Корпус 8 выполнен в виде колпака с полостью в форме параболоида вращения, в котором упругая мембрана 9 закреплена со- осно на широкой части колпака. Корпус 8 закреплен коаксиально в камере 1 и направлен широкой частью с мембраной 9 в сторону концентратора 7 волн. Полость корпуса 8 снабжена расширительной трубкой (не показана) и заполнена жидкостью (водой).

Торцовый рефлектор 13 акустических волн выполнен в виде колпака с полостью в форме параболоида вращения и закреплен с коллектором 15 подачи теплоносителя на внешнем торце патрубка 5 соосно с ним Открытая полость рефлектора 13 через коллектор 15 и патрубок 5 направлена в кольцевую полость кожуха 4 тангенциально.

Электроды 10 и 14 закреплены в корпусе 8 и рефлекторе 13 соответственно с межэлектродными зазорами в фокусах их параболических рефлекторных поверхностей и соединены с источником 11 импульсного электрического питания и блоком 12 управления. Один из каждой пары электродов соединен с источником 11с заземлением, а другой - с электрической изоляцией.- В качестве источника 11 применен высоковольтный конденсатор с эапитывающим электрогенератором.

Блок 12 управления содержит электрический коммутатор, обеспечивающий подключение электродов 10 и 14 к конденсатору поочередно с заданной частотой подключений.

Гомогенизацию суспензии продукта в устройстве осуществляют следующим образом. Суспензию томатной массы подают через патрубок 2 в камеру 1 и трубу 3 гомогенизирующего тракта с расходом 1.6 л/с (6 м3/ч) При этом суспензия движется по трубе 3 со скоростью 2 10 м/с, находится в трубе 100 с и выходит через патрубок 17.

Посредством блока 12 управления электроды 10 подключают к источнику 11 импульсного электрического питания с частотой 20 подключений в секунду. При каждом подклю- чении в межэлектродном зазоре происходит искровой электрический разряд мощностью

Wp V Jp 2 10 102 2 106 Вт. длительностью tp 10 с и энергией разряда

СИ 2 106 104 -2 102 Дж который возбуждает в корпусе 8 ударную волну мощо

ностью WB 1,6 10 Дж с частотной характеристикой преимущественно 20 кГц.

Ударная волна распространяется от

разрядного канала в радиальных направлениях, достигает параболической рефлекторной поверхности корпуса 8. отражается от нее и направляется на мембрану 9. Под действием ударной волны разряда мембрана 9 излучает в суспензию, находящуюся в камере 1, пучок плоских гидроакустических волн, направленных перпендикулярно излучающей

поверхности мембраны в концентратор 7 волн. Отражаясь от стенок концентратора 7. волны концентрируются и направляются в трубу 3 гомогенизирующего тракта, по которому распространяются в суспензии на всю длину трубы При этом гидроакустические волны многократно отражаются от стенок трубы 3. соударяют продукт со стенками трубы, гомогенизируют и перемешивают его по всей длине и поперечному сечению канала трубы.

Перегретый пар с температурой 130°С направляют через коллектор 15 и патрубок 5 в кожух 4 тангенциально с обеспечением возможности вращения пара в кольцевой

полости между стенками кожуха и цилиндрической обечайкой 16 и отвода отработанного пара с конденсатом через патрубок 6. Электроды 14 подключают к конденсатору источника 11 импульсного электрического питания посредством блока 12 управления с частотой 20 подключений в секунду поочередно с подключением электродов 10. При каждом подключении в межэлектродном зазоре

электродов 14 происходит искровой разряд в газовой среде теплоносителя (пэра) мощностьюWp V JP 2 10 10 2 2 10 б Вт и

энергией

Qi WP tp 2 10 6 2 102Дж в разряде.

Искровой разряд возбуждает в газовой среде акустическую волну с частотной

5

характеристикой преимущественно 20 кГц. мощностью .6 106 Вт и энергией Ов-1.6 10 Дж в волне. Акустическая волна разряда отражается от торцового рефлектора 13 и направляется через коллектор 15 и патрубок 5 в кольцевую полость кожуха 4 тангенциально. Многократно отражаясь от боковых стенок кожуха 4, цилиндрической обечайки 16 и трубы 3. акустическая волна совершает циркуляцию в кольцевой полости кожуха 4 в сторону вращения теплоносителя и движения его сверху вниз. При этом акустические волны турбулизуют теплоноситель, сбрасывают с теплообменной поверхности трубы 3 охлажденные частицы тепдоносителя и обеспечивают приток к поверхности трубы горячих порций пара. Тем самым интенсифицируется приток тепла к теплообменной поверхности трубы 3. Кроме того, акустические волны оказывают динамическое давление звука на теплоноситель в сторону распространения волн, тем самым ускоряют вращение пара в полости кожуха 4.

Воздействие гидроакустических волн в суспензии, находящейся в трубе 3. и акустических волн в теплоносителе интенсифицирует тепломассообмен и повышает коэффициент теплопередачи через теплообменную стенку трубыЗдо500Вт/м2°С.

При градиенте температуры между теплоносителем (паром) и продуктом в трубе 3, достигающем 30°С, через теплообменную

т

поверхность трубы 3 площадью 6м осуществляют передачу теплового потока от теплоносителя продукту в трубе 3 мощностью 90 -104 кДж/с, что обеспечивает нагревание продукта от 20 до 95°С и его пастеризацию в гомогенизирующем тракте.

Работу электрических разрядников обеспечивает запитывающий электрогенератор мощностью Wr 2 Wp tp лр 2 2 10 б х

X 20 8 кВт.

Эффективность и степень гомогенизации суспензии повышены за счет многократного соударения частиц продукта со стенками гомогенизирующего тракта при отражении гидроакустических волн от стенок трубы 3. За время движения по трубе в течение 100 с продукт подвергается воздействию 2000 ударных волн разрядов, что обеспечивает высокую степень его гомогенизации,

0

5

0

5

0

5

0

5

0

5

Одновременное интенсивное нагревание продукта в трубе 3 теплоносителем приводит к образованию в суспензии паровых пузырьков, что также повышает эффективность гомогенизации его гидроакустическими волнами.

Тепловая обработка продукта улучшена за счет многократной интенсификации тепломассообмена гидроакустическими волнами в суспензии и акустическими волнами в теплоносителе при одновременной гомогенизации продукта. При этом устранены перегрев и пригорание продукта на теплообменных поверхностях гомогенизирующего тракта, который одновременно выполняет функцию пастеризатора. Устранены также диссоциация продукта в зоне разрядов и образование радикалов, ухудшающих качество продукта, что имеет место в известном устройстве

Производительность устройства увеличена за счет выполнения гомогенизирующего тракта в виде трубы, в которой ударная гомогенизация продукта осуществляется на большой площади поверхности трубы одногу

временно (на площади 6м). КПД устройства увеличен за счет установки в камере корпуса разрядника с параболической рефлекторной поверхностью и концентратора волн, а также выполнения гомогенизирующего тракта в виде трубы, навитой в форме спирали, установленной в кожухе с патрубками для подачи и отвода теплоносителя. Это обеспечивает гомогенизацию продукта за счет соударений гидроакустических волн со стенками трубы, причем концентрация энергии в ударных волнах разрядов выше, чем концентрация энергии в высоконапорных струях жидкости известного устройства.

Технологические возможности устройства расширены за счет размещения гомогенизирующего тракта в кожухе с патрубками для подвода и отвода теплоносителя, что обеспечивает одновременную пастеризацию продукта за счет его тепловой обработки. Предлагаемое техническое решение легко осуществимо и может быть использовано в технологических потоках консервного производства для гомогенизации и тепловой обработки продуктов.

Формула изобретения 1. Устройство для гомогенизации суспензии, содержащее камеру с патрубком подачи суспензии электроды, установленные с межэлектродными зазорами и соединенные с источником импульсного электрического питания и блоком управления, а также подсоединенный к камере гомогенизирующий тракт, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей, оно снабжено концентратором волн. размещенным между камерой и гомогенизирующим трактом, выполненным в виде трубы, размещенной в кожухе с патрубками для подачи и отвода теплоносителя, при этом камера снабжена концентрично размещенным в ней полым корпусом с упругой мембраной с одной стороны и рефлекторной поверхностью с другой, электроды размещены в фокусе рефлекторной поверхности, а мембрана укреплена соосно между рефлекторной поверхностью и концентратором волн.

2. Устройство по п. 1, от л и ч а ю ще ее я тем, что труба гомогенизирующего тракта выполнена в виде спирали и размещена в кожухе коаксиально. а патрубок подачи теплонпсителя снабжен торцовым рефлектором акустических волн с электродами, установленными с межэлектродным зазором в фокусе рефлектора, и укреплен тангенциально в соответствии с направлением витков спирали трубы гомогенизирующего тракта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования суспензии и устройство для его осуществления | 1988 |

|

SU1599033A1 |

| Способ импульсного распыления жидкости и устройство для его осуществления | 1990 |

|

SU1745357A1 |

| Устройство для измельчения материала | 1987 |

|

SU1507445A1 |

| Устройство для экстракции веществ | 1989 |

|

SU1731249A1 |

| Сушилка для пищевых продуктов | 1988 |

|

SU1580129A1 |

| Устройство для очистки газа от пыли | 1987 |

|

SU1494943A1 |

| Способ очистки плодов от кожуры и устройство для его осуществления | 1988 |

|

SU1547805A1 |

| Способ гомогенизации горючей смеси в двигателе внутреннего сгорания и устройство для его осуществления | 1986 |

|

SU1404676A1 |

| Способ гомогенизации и устройство для его осуществления | 1986 |

|

SU1507437A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ТВЕРДЫХ ПОРОД | 1992 |

|

RU2018363C1 |

Изобретение относится к оборудованию для гомогенизации и тепловой обработки суспензий, и может быть использовано в консервной и пищевой промышленности. Целью изобретения является увеличение производительности и расширение технологических возможностей. Устройство содержит камеру 1 с патрубком 2 для подачи суспензии, соединенную с гомогенизирующим трактом, выполненным в виде трубы 3, размещенной в кожухе 4 с патрубками 5, 6 для подачи и отвода теплоносителя соответственно. Камера 1 снабжена коническим концентратором 7 волн, а также установленным в ней коаксиально полым корпусом 8. выполненным с упругой мембраной 9 и фокусирующей рефлекторной поверхностью в форме параболоида вращения в его полоЁ

Ю, 7,

П

/J

16

17

Фиг 2

| Сурков В.Д | |||

| и др | |||

| Технологическое оборудование предприятий молочной промышленности | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Устройство для гомогенизации молока | 1977 |

|

SU650570A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-15—Публикация

1988-05-27—Подача