Изобретение относится к устройствам, предназначенным для гашения извести, и может быть использовано в химической промышленности, строительной индустрии.

Известна барабанная известегасилка, состоящая из сварной рамы, загрузочного бункера с вентилем подачи воды, барабана с установленными вдоль его корпуса гребенками с зубьями для перемешивания извести, решетки для выгрузки и сливного лотка (А.В.Монастырев. Гашение строительной извести. М. Высшая школа. 1988. С.60-62). Угол наклона верхней части рамы и барабана с горизонтом составляет от 6o до 8o.

В известной известегасилке неравномерность распределения воды и ограниченное время воздействия воды с оксидом кальция приводит к местным перегревам, в результате чего на поверхности кусков негашеной извести образуется слой крупнодисперсного и прочного гидрата оксида кальция, который препятствует дальнейшему гашению извести (А.В.Монастырев. Гашение строительной извести. М. Высшая школа. 1988. С.11-14).

Профиль гребенки с зубьями обеспечивает при вращении барабана лишь перекатывание кусков извести в нижней части образующей барабана, исключая режим падения, что уменьшает эффективность дробления и снижает производительность гашения извести.

Известковое молоко, выйдя из барабана, содержит непрогасившие куски извести, для удаления которых необходимо вибрационное сито.

Известен гасильный барабан, состоящий из установленного на роликовые опоры цилиндрического корпуса, загрузочного бункера и приемной камеры (А.В.Монастырев. Гашение строительной извести. М. Высшая школа. 1988. С.87-91). Корпус снабжен гребенкой, состоящей из стальных угольников, расположенных по винтовой линии.

Основным недостатком данного гасильного барабана является то, что конструкция угольников не обеспечивает дробление крупных камней извести, истирание и удаление с прогасившейся поверхности кусков плотного слоя гидрата оксида кальция, что затрудняет последующий процесс гидрации и снижает эффективность гашения.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому гасителю извести является выбранная в качестве прототипа машина для гашения извести, включающая приводной цилиндрический барабан, установленный наклонно в сторону выгрузки, с гребенкой для перемешивания извести внутри барабана, загрузочное и разгрузочное устройства, трубопровод для подачи воды (Авторское свидетельство СССР 1791410, МПК 5 С 04 В 2/8, 1990 г.).

Основным недостатком конструкции машины является то, что профиль гребенки не позволяет удерживаться кускам негашеной извести при вращении барабана на стенке барабана до режима падения, обеспечивая лишь перекатывание кусков, что уменьшает эффективность дробления и снижает производительность гашения извести.

Задачей настоящего изобретения является гаситель извести, обеспечивающий высокую эффективность гашения, снижающий потери от неполного гашения извести.

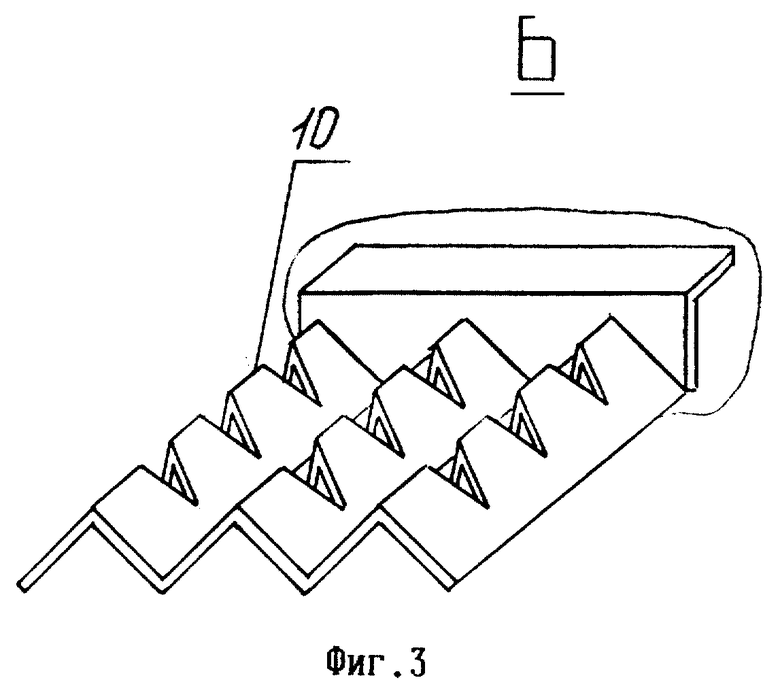

Поставленная цель решается тем, что в гасителе извести гребенка выполнена в виде зигзагообразных лопастей с перфорацией, образующей зубья, при этом лопасти установлены с наклоном к образующей внутренней поверхности барабана в сторону выгрузки и с наклоном к вектору направления вращения барабана, при этом зубья лопастей обращены в сторону, противоположную вращению барабана.

Применение зигзагообразных лопастей:

- увеличивает время контакта лопасти с известью при вращении барабана и создает режим падения кусков извести;

- повышает жесткость гребенки;

- позволяет дробить куски извести и интенсивно перемешивать их с водой.

Перфорация лопастей, образующая зубья, позволяет:

- при перемещении кусков извести по зигзагообразным лопастям истирает их, уменьшая гранулометрический состав извести;

- удалять плотный тестообразный слой гидрата оксида кальция с поверхности кусков извести, препятствующий проникновению воды к внутренним непрогасившимся слоям, ускоряя этим процесс гидратации и повышая дисперсность частиц гашеной извести.

Расположение лопастей с наклоном к образующей внутренней поверхности барабана в сторону выгрузки и с наклоном к вектору направления вращения барабана обеспечивает при вращении барабана падение кусков извести на острые кромки зубьев лопастей, приводящее от удара к скалыванию поверхностных слоев кусков и их раскалыванию, постепенное транспортирование извести и гидрата оксида кальция к разгрузочному устройству.

Зубья лопастей, обращенные в сторону, противоположную вращению барабана, позволяют дополнительно истирать проходящие через перфорацию раздробленные куски извести и изменяют при вращении барабана скорость истечения через них известкового молока, обеспечивая его кавитацию, препятствуя образованию агломератов тонкодисперсного оксида кальция.

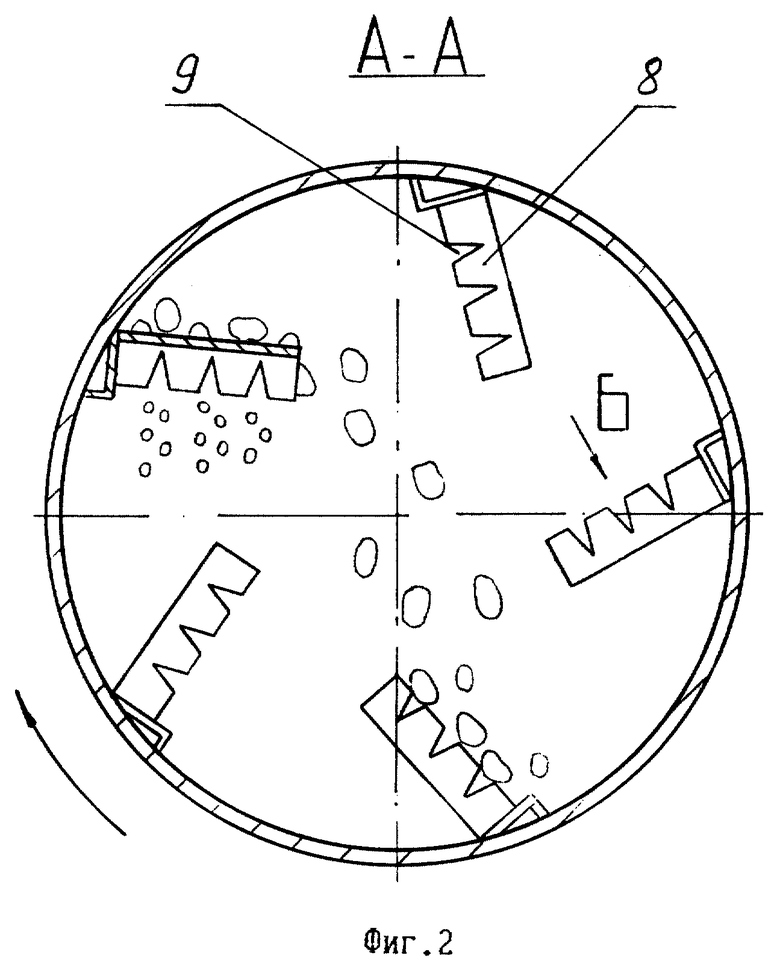

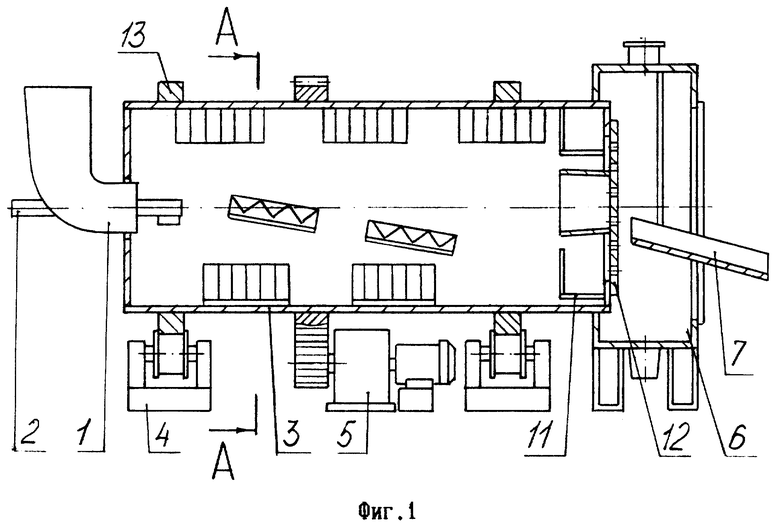

На фиг.1 показан общий вид гасителя извести; на фиг.2 и 3 - сечение А-А и вид Б соответственно.

Гаситель извести содержит загрузочное устройство-бункер 1 с патрубком подачи воды 2, барабан 3, опорные станции 4, электропривод 5, приемную камеру 6, сливной лоток 7. Внутри барабана 3 с наклоном к образующей внутренней поверхности барабана в сторону выгрузки (10o-15o) и с наклоном к вектору направления вращения барабана установлены зигзагообразные лопасти 8. Каждая лопасть 8 выполнена с перфорацией 9, образующей зубья 10, при этом зубья обращены в сторону, противоположную вращению барабана 3. Барабан 3 со стороны приемной камеры 6 снабжен разгрузочными ковшами 11 и перфорированной крышкой 12. Бандажами 13 барабан 3 опирается на опорные станции 4, при этом барабан установлен наклонно под углом от 0,5o до 1,0o к горизонту в сторону выгрузки.

Гаситель извести работает следующим образом.

Из загрузочного бункера 1 комовая известь и вода из патрубка 2 поступают во вращающийся барабан 3, где поверхность кусков вступает в термохимическую реакцию с образованием гидрата оксида кальция.

При вращении барабана 3 зигзагообразные лопасти 8 движутся навстречу пересыпающейся комовой извести, при этом куски захватываются лопастями и поднимаются в направлении вращения до тех пор, пока угол подъема не превысит угла естественного откоса, после чего куски перемещаются по перфорированной зигзагообразной поверхности и падают вниз на острые кромки зубьев лопастей, которые их дробят и перемешивают с водой.

Во время движения кусков извести по перфорированным зигзагообразным лопастям 8 происходит истирание и уменьшение гранулометрического состава извести, а также удаляется плотный тестообразный слой гидрата оксида кальция с поверхности прогасившихся кусков извести, препятствующий проникновению воды к внутренним непрогасившимся слоям, ускоряя тем самым процесс гидратации и повышая дисперсность частиц гашеной извести.

Зубья лопастей 8, обращенные в сторону, противоположную вращению цилиндрического барабана, дополнительно истирают проходящие через них раздробленные куски извести и изменяют при вращении барабана 3 скорость истечения известкового молока, заставляя его кавитировать, препятствуя образованию агломератов тонкодисперсного гидрата оксида кальция. Лопасти 8, установленные с наклоном к образующей внутренней поверхности барабана в сторону выгрузочного устройства, отбрасывают куски извести на острые кромки лопастей и постепенно транспортируют известь и известковое молоко к приемной камере 6, где известковое молоко ковшами 11 переливается через перфорированную крышку 12 в приемную камеру 6. Примеси, недожог и пережог, остающиеся после гашения извести задерживаются крышкой 12 и по мере наполнения удаляются из барабана 3 через отверстие, закрываемое крышкой 12, и сливной лоток 7 в отвал.

Использование гасителя извести позволит при гашении извести интенсивно дробить, истирать, перемешивать с водой куски извести, удалять плотный тестообразный слой гидрата оксида кальция с прогасившейся поверхности кусков, тем самым исключит "заглушивание" и "перегорание" извести, предотвратит срастание тонкодисперсных частиц гидрата оксида кальция в агломераты, ускорит процесс гашения.

В результате предлагаемая конструкция аппарата для гашения извести позволит обеспечить высокую эффективность гашения и снизить потери от неполного гашения извести.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАСИТЕЛЬ ИЗВЕСТИ | 1994 |

|

RU2067561C1 |

| Машина для гашения извести | 1990 |

|

SU1791410A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2187759C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2011 |

|

RU2477714C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОЧКА | 2010 |

|

RU2473292C2 |

| Гаситель извести | 1980 |

|

SU885170A1 |

| ЩЕЛЕВОЙ ФИЛЬТРОВАЛЬНЫЙ ПАТРОН | 2001 |

|

RU2196631C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ГИДРАТАЦИИ ОКСИДА КАЛЬЦИЯ | 1996 |

|

RU2114076C1 |

| Жидкостная барабанная мельница | 1986 |

|

SU1358989A1 |

| Гаситель извести | 1979 |

|

SU933646A1 |

Изобретение относится к области строительства, а именно к устройствам для гашения извести, и может быть использовано в химической промышленности. Изобретение позволит обеспечить высокую эффективность гашения. Аппарат для гашения извести содержит приводной цилиндрический барабан, установленный наклонно в сторону выгрузки с гребенкой для перемешивания извести, загрузочное и разгрузочное устройство, патрубок для подачи воды. Гребенка для перемешивания извести внутри барабана гасителя извести выполнена в виде зигзагообразных лопастей с перфорацией, образующей зубья. Лопасти установлены с наклоном к образующей внутренней поверхности барабана в сторону выгрузки и с наклоном к вектору направления вращения барабана. Зубья лопастей обращены в сторону, противоположную вращению барабана. 3 ил.

Аппарат для гашения извести, включающий приводной цилиндрический барабан, установленный наклонно в сторону выгрузки, с гребенкой для перемешивания извести, загрузочное и разгрузочное устройства, патрубок для подачи воды, отличающийся тем, что гребенка выполнена в виде зигзагообразных лопастей с перфорацией, образующей зубья, при этом лопасти установлены с наклоном к образующей внутренней поверхности барабана в сторону выгрузки и с наклоном к вектору направления вращения барабана, при этом зубья лопастей в сторону, противоположную вращению барабана.

| Машина для гашения извести | 1990 |

|

SU1791410A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗВЕСТКОВОГО РАСТВОРА | 1996 |

|

RU2120920C1 |

| УСТРОЙСТВО МНОГОКАНАЛЬНОЙ СВЯЗИ | 0 |

|

SU396038A1 |

| CH 679039 A5, 13.12.1991 | |||

| УЛУЧШЕННЫЕ СМЕШАННЫЕ МЕТАЛЛОКСИДНЫЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ | 2015 |

|

RU2692253C2 |

Авторы

Даты

2002-07-20—Публикация

2001-01-15—Подача