(5) ГАСИТЕЛЬ ИЗВЕСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАСИТЕЛЬ ИЗВЕСТИ | 1994 |

|

RU2067561C1 |

| СПОСОБ ГАШЕНИЯ ИЗВЕСТИ И ГАСИТЕЛЬ ИЗВЕСТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285675C2 |

| ГАСИТЕЛЬ ИЗВЕСТИ | 2009 |

|

RU2396225C1 |

| Гаситель извести | 1980 |

|

SU885170A1 |

| Дробилка | 1977 |

|

SU810269A1 |

| УСТРОЙСТВО для ГАШЕНИЯ ИЗВЕСТИ | 1973 |

|

SU364573A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2011 |

|

RU2477714C1 |

| Гаситель извести | 1990 |

|

SU1782948A1 |

| АППАРАТ ДЛЯ ГАШЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2185344C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2508937C1 |

I

Изобретение относится к аппара- . там для гашения извести и может найти применение в производстве строительных материалов, в металлургической, химической и других отраслях народного хозяйства.

Известно устройство для гашения извести, содержащее устройство для загрузки извести с механизмом смачивания, выполненным в виде смонтированных в корпусе мешалки с приводом и установленных на приводном валу дисков, между которыми закреплены концы с перфорированными стенками с возможност1зЮ опрокидывания над течкой l.

Наиболее близким к изобретению является гаситель извести, содержащий загрузочное устройство в виде приводного барабана с укрепленными на внутренней поверхности радиальными лопастями и механизмом смачивания, горизонтальный корпус с приводом вращения и

смонтированными внутри него винтовыми лопастями и радиальными полками, и устройство для вывода готового продукта и недопала t 21.

Недостатком данных устройств является недостаточное качество готовой продукции.

Цель изобретения - улучшение к§чества готового продукта.

Указанная цель достигается тем,

10 что в гасителе извести, содержащем загрузочное устройство в виде приводного барабана с укрепленными на внутренней поверхности радиальными лопастями и механизмом смачиISвания, горизонтальный корпус с приводом вращения и смонтированными внутри него винтовыми лопастями и радиальными полками, и устройство для вывода готового продукта и недопала,

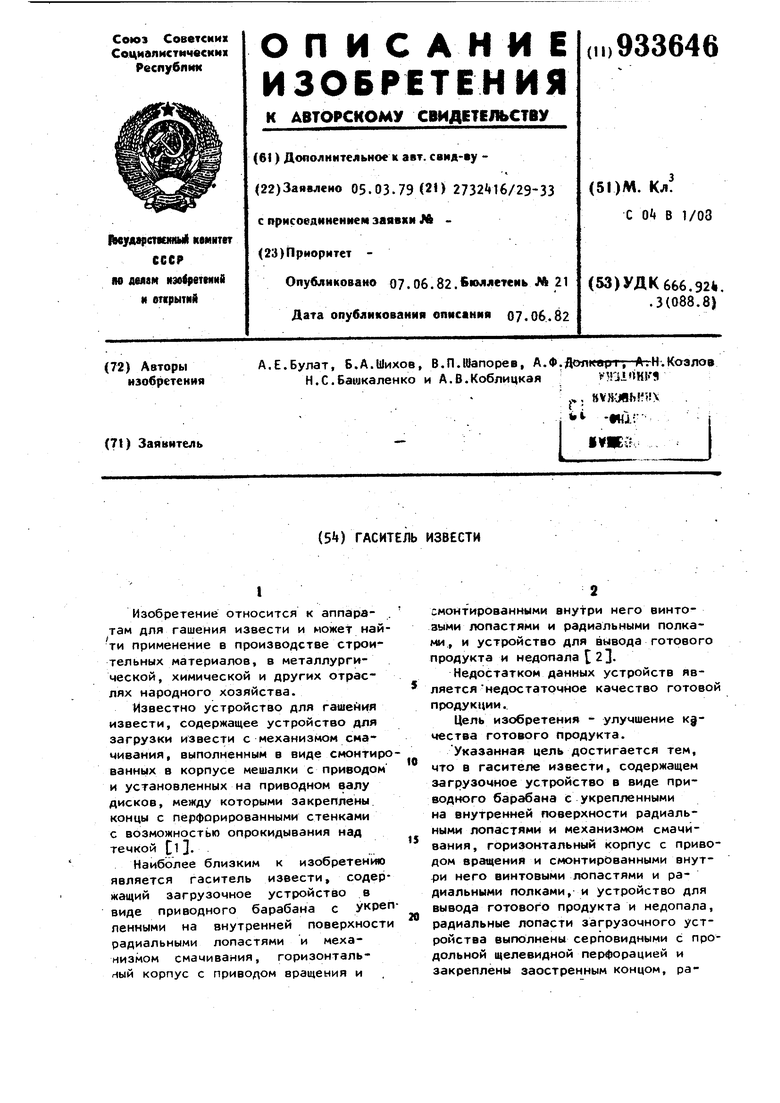

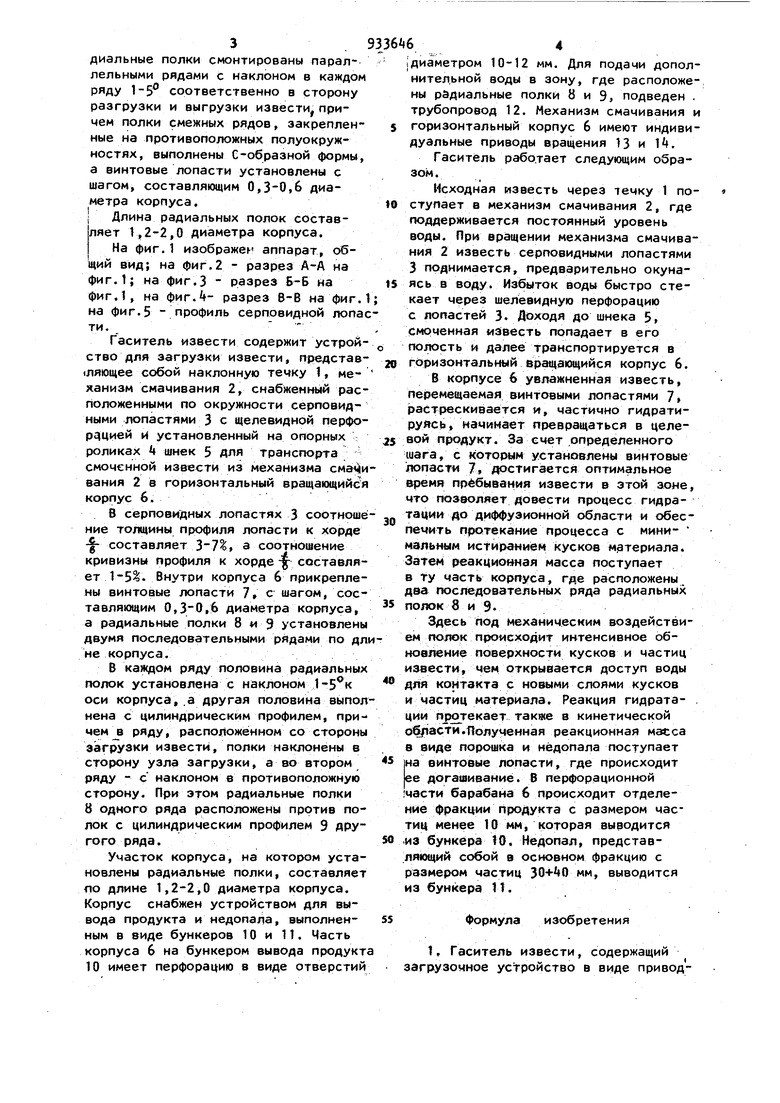

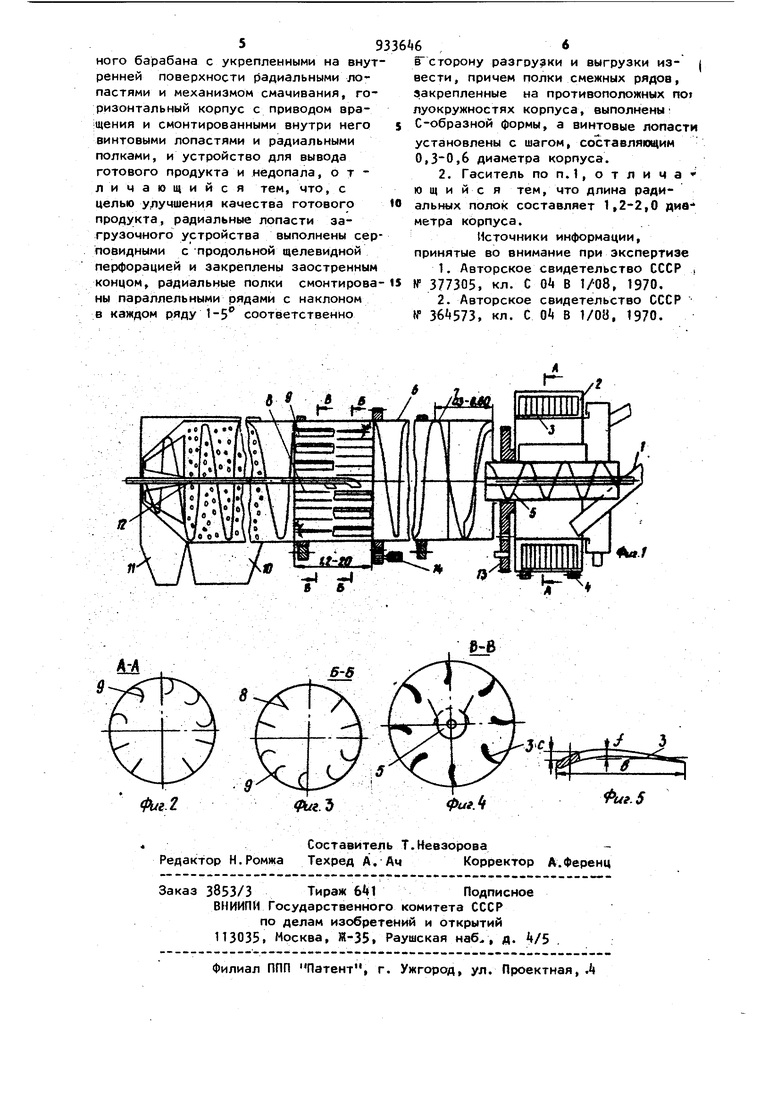

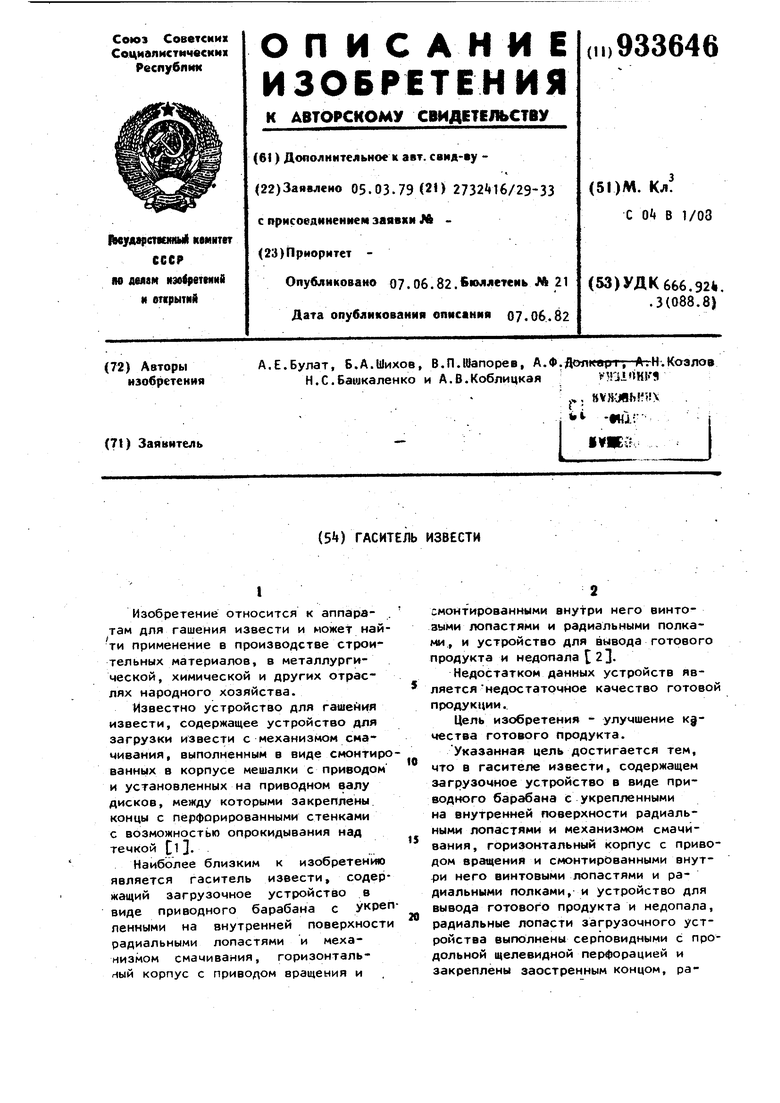

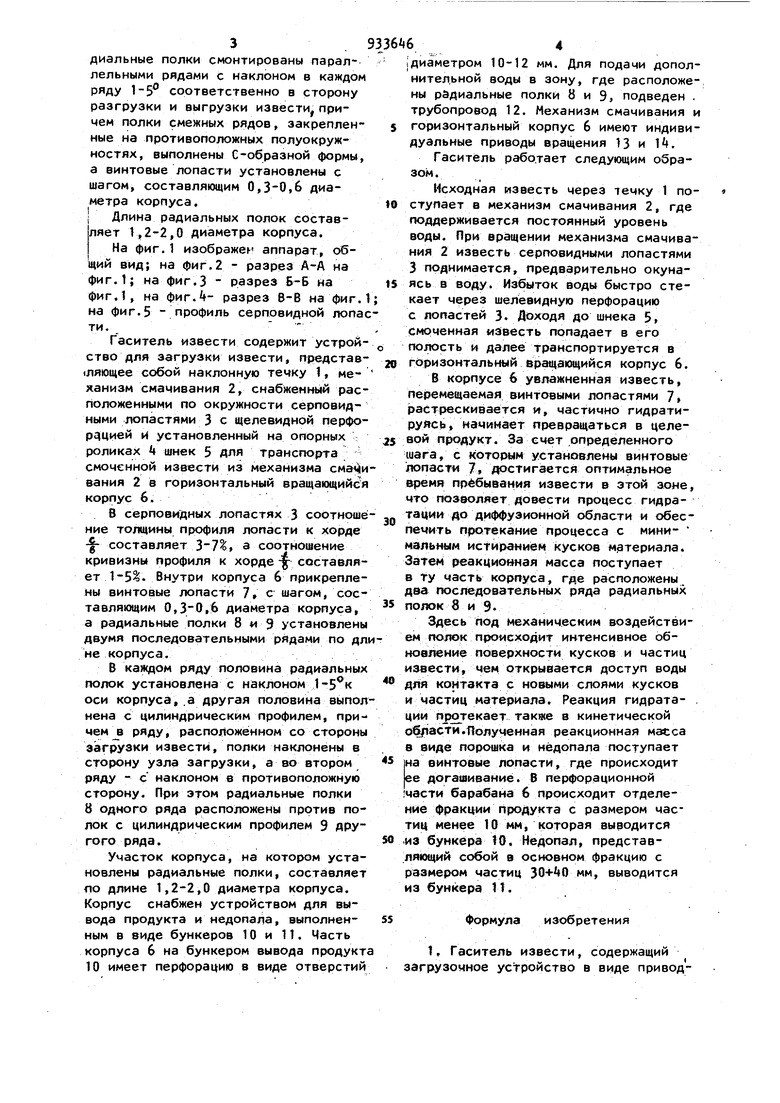

20 радиальные лопасти загрузочного устройства выполнены серповидными с продольной щелевидной перфорацией и закреплены заостренным концом, радиальные полки смонтированы параллельными рядами с наклоном в каждом ряду 1-5° соответственно в сторону разгрузки и выгрузки извести, причем полки смежных рядов, закрепленные на противоположных полуокружностях, выполнены С-образной формы, а винтовые лопасти установлены с шагом, составляющим 0,3-0,6 диаметра корпуса, j Длина радиальных полок составляет 1,2-2,0 диаметра корпуса. На фиг.1 изображен аппарат, общий вид; на фиг,2 - разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1, на фиг.- разрез 8-В на фиг.V на фиг.5 - профиль серповидной лопас ти. Гаситель извести содержит устройство для загрузки извести, представ1ляющее собой наклонную течку 1, неханизм смачивания 2, снабженный расположенными по окружности серповидными лопастями 3 с щелевидной перфоР4цией и установленный на опорных роликах шнек 5 Для транспорта смоченной извести из механизма вания 2 в горизонтальный вра1цающийс:я корпус 6. В серповидных лопастях 3 соотноше ние толщины профиля лопасти к хорде составляет а соотношение кривизны профиля к хорде - составляет 1-5. Внутри корпуса 6 прикреплены винтовые лопасти 7 с шагом, составляющим 0,3-0,6 диаметра корпуса, а радиальные полки 8 и 9 установлены двумя последовательными рядами по дл не корпуса. В каждом ряду половина радиальных полок установлена с наклоном оси корпуса, .а другая половина выпол нена с цилиндрическим профилем, причем в ряду, расположённом со стороны загрузки извести, полки наклонены в сторону узла загрузки, а во втором ряду - с наклоном в противоположную сторону. При этом радиальные полки 8 одного ряда расположены против полок с цилиндрическим профилем 9 ДРУ гого ряда. Участок корпуса, на котором установлены радиальные полки, составляет по длине 1,2-2,0 диаметра корпуса. Корпус снабжен устройством для вывода продукта и недопала, выполненным в виде бункеров 10 и 11. Часть корпуса 6 на бункером вывода продукт 10 имеет перфорацию в виде отверстий Iдиаметром 10-12 мм. Для подачи дополнительной воды в зону, где расположены радиальные полки 8 и 9, подведен . трубопровод 12. Механизм смачивания и горизонтальный корпус 6 имеют индивидуальные приводы вращения 13 и k, Гаситель работает следующим образом. Исходная известь через течку 1 noступает в механизм смачивания 2, где поддерживается постоянный уровень воды. При вращении механизма смачивания 2 известь серповидными лопастями 3 поднимается, предварительно окунаясь в воду. Избыток воды быстро стекает через шелевидную перфорацию с лопастей 3. Доходя до шнека 5 смоченная известь попадает в его полость и далее транспортируется в горизонтальный вращающийся корпус 6. В корпусе 6 увлажненная известь, перемещаемая винтовыми лопастями 7 растрескивается и, частично гидратируйсь, наминает превращаться в целевой продукт. За счет определенного шага, с которым установлены винтовые 7, достигается оптимальное время пребывания извести в этой зоне, что позволяет довести процесс гидратации до диффузионной области и обеспечить протекание процесса с минимэльным истиранием кусков мэтериала. Затем реакционная масса поступает в ту часть корпуса, где расположены два последовательных ряда радиальных полок 8 и 9. Здесь под Механическим воздействием потюк происходит интенсивное обновление поверхности кусков и частиц извести, чем открывается доступ воды контакта с новыми слоями кусков и частиц материала. Реакция гидратациип|)отекает такте в кинетической обрасти.Полученная реакционная масса в виде порошка и недопала поступает |на винтовые лопасти, где происходит ре догашивание. 8 перфорационной :части барабана 6 происходит отделение фракции продукта с размером частиц менее 10 мм, которая выводится .из бункера 10. Недопал, представляющий собой в основном фракцию с размером частиц мм, выводится из бункера 11. Формула изобретения 1, Гаситель извести, содержащий загрузочное устройство в виде привод

Авторы

Даты

1982-06-07—Публикация

1979-03-05—Подача