Изобретение относится к области струйной техники, более конкретно к струйным аппаратам, действие которых основано на обработке и перекачке одной среды с помощью другой, и может быть использовано в конструкциях насосов, применяемых в качестве насосов-подогревателей в системах отопления и водоподготовки котельных установок, насосов-конденсаторов в паротурбинных установках и устройствах по утилизации пара и конденсатов.

Основной проблемой, которая препятствует широкому использованию аппаратов данного типа, является их ограниченная производительность. В случае использования паров или газов в качестве перекачивающей среды, а жидкости в качестве перекачиваемой среды производительность насосов не превышает 250 м3/ч. Дальнейшее повышение производительности ведет к появлению гидроударов в проточной части насоса и возникновению реактивного воздействия на корпус, сравнимого с прочностью крепящих элементов и подводящих трубопроводов. Причинами этого является наличие мощного ядра потока перекачивающей среды, длительный процесс смешения перекачивающей и перекачиваемой сред, при динамических режимах работы выходящий за пределы проточной части, а также градиент скоростей потока смеси сред в поперечном сечении проточной части, вызывающий поперечные перемещения масс взаимодействующих сред.

Известен струйный насос (см. авторское свидетельство СССР 905517, М. кл. F04F 5/30, 1984 г.), имеющий нескольких сопел перекачиваемой среды, размещенных по периферии центрального сопла перекачивающей среды, что позволяет интенсифицировать процесс смешения взаимодействующих сред.

Недостатком данного насоса является сложность конструкции, связанная с увеличением количества сопел и, следовательно, с удорожание технологии его изготовления. Другим недостатком является наличие ядра потока перекачиваемой среды, которое не позволяет избавиться от гидроударов внутри его проточной части и реактивных воздействий на корпус.

Известен также струйный насос (см. патент РФ на полезную модель 12442, М. кл. F04F 5/24, 2000 г.), в котором в осевую конструкцию проточной части струйного насоса введено центральное тело большого диаметра и процесс смешения рабочих сред происходит в узком кольцевом зазоре между центральным телом и стенками проточной части, что позволяет интенсифицировать процесс смешения вследствие значительного увеличения площади соприкосновения взаимодействующих сред, ликвидировать центральное ядро потока перекачивающей среды, избавиться от поперечных перемещений масс рабочего тела в потоке.

Основным недостатком этого устройства является увеличение размеров и металлоемкости насоса в несколько раз по сравнению с насосом традиционной конструкции той же производительности, а также невозможность полностью ликвидировать реактивные усилия, передаваемые на корпус при динамических режимах работы.

Кроме того, приведенные выше конструкции насосов не имеют возможности изменения количества перекачиваемой среды, подаваемого в проточную часть для регулировки производительности насоса.

Наиболее близким к заявленному является струйный насос, в котором взаимодействие перекачивающей и перекачиваемой сред осуществляется в радиальном центробежном направлении (см. патент США 5 584 668, Н. кл. 417-174, 1966), включающий цилиндрический корпус с торцевыми крышками, в котором выполнены отверстия для подвода перекачивающей среды, перекачиваемой среды и отвода смеси сред, соосно размещенные внутри корпуса с осевым зазором относительно друг друга первый и второй дискообразные элементы и инжекторный диск, стенками которых ограничена проточная часть насоса с соплами перекачивающей и перекачиваемой сред и диффузором, первый, второй, третий и четвертый штоки, которые выполнены полыми, имеют отверстия в боковой стенке и установлены по оси корпуса с возможностью осевого перемещения, при этом первый и второй дискообразные элементы снабжены центральными каналами и соосно закреплены на торцах первого и второго штоков, инжекторный диск имеет внешнюю заостренную кромку, соосно закреплен на торце третьего штока и установлен с осевым зазором между дискообразными элементами, причем третий шток размещен в центральном канале первого элемента, боковые стенки инжекторного диска и противоположные им участки стенок дискообразных элементов ограничивают радиальные сопла перекачивающей и перекачиваемой сред, подвижный в осевом направлении участок первого дискообразного элемента, закрепленный на четвертом штоке, ограничивает дополнительные кольцевые сопла перекачиваемой среды.

Основным недостатком известного струйного насоса является невозможность его использования в качестве нагнетающего насоса, создающего давление смеси сред на выходе, превышающего или сравнимого с давлением перекачивающей среды. Это связано с тем, что проточная часть представляет собой на всем протяжении диффузорный канал, с постоянно увеличивающимся проходным сечением по ходу потока смеси сред и в ней отсутствуют условия для разгона смеси сред до величины, необходимой для преодоления гидравлического сопротивления напорного трубопровода. Другим недостатком является сложность конструкции насоса, связанная с большим количеством подвижных участков, составляющих первый диско-образный элемент проточной части, которые имеют сложную пространственную форму и нетехнологичны в изготовлении.

Настоящее изобретение направлено на повышение производительности струйного насоса более 250 м3/ч, обеспечивающего давление смеси сред на выходе из насоса, сравнимое с давлением перекачивающей среды при радиальном центробежном движении взаимодействующих сред и превосходящее давление перекачивающей среды при радиальном центростремительном движении взаимодействующих сред в проточной части, в котором одновременно исключаются гидроудары и реактивные усилия, воздействующие на корпус насоса за счет интенсификации процесса смешения и разгона взаимодействующих сред в проточной части. Кроме того, изобретение решает задачу регулирования производительности насоса путем изменения проходных сечений проточной части и позволяет сократить металлоемкость насоса, упростить и удешевить технологию его изготовления по сравнению с известными струйными насосами той же производительности.

Поставленная задача решается тем, что струйный насос, включающий цилиндрический корпус с торцевыми крышками, в котором выполнены отверстия для подвода перекачивающей среды, перекачиваемой среды и отвода смеси сред, соосно размещенные внутри корпуса с осевым зазором относительно друг друга первый и второй дискообразные элементы, и один инжекторный диск, стенки которых ограничивают проточную часть насоса, включающую сопла перекачивающей, перекачиваемой сред и диффузор, первый, второй, третий и четвертый штоки, которые выполнены полыми, имеют отверстия в боковых стенках и установлены по оси корпуса с возможностью продольного перемещения, причем первый и второй дискообразные элементы имеют периферийные края и снабжены центральными каналами, первый элемент закреплен на торце первого штока, второй элемент закреплен на торце второго штока и оба элемента установлены с образованием кольцевых зазоров между их периферийными краями и цилиндрическим корпусом, а инжекторный диск имеет внешнюю кромку, размещен между дискообразными элементами и закреплен на торце третьего штока, согласно изобретению проточная часть насоса содержит радиальную камеру смешения, выполненную с уменьшающимся по ходу движения смеси сред проходным сечением и ограниченную противоположными боковыми стенками первого и второго дискообразных элементов, которые имеют вогнутые центральные части и выпуклые периферийные части, внутри корпуса расположен второй инжекторный диск, имеющий внешнюю кромку, закрепленный на торце четвертого штока и установленный с осевыми зазорами между первым инжекторным диском и вторым дискообразным элементом, при этом оба диска имеют внутренние кромки, которые образованы центральными отверстиями в дисках, диаметры которых меньше внутренних диаметров третьего и четвертого штоков, одна из кромок каждого диска выполнена заостренной, другая кромка скруглена, две противоположные друг другу стенки дисков выполнены плоскими, две другие стенки дисков геометрически сопряжены с противоположными им участками стенок первого и второго дискообразных элементов, проточная часть насоса симметрична относительно плоскости, проходящей через середину осевого зазора между дискообразными элементами перпендикулярно оси насоса.

Поставленная задача решается также тем, что внешние кромки первого и второго инжекторных дисков выполнены заостренными и имеют диаметры, превышающие диаметры центральных каналов в дискообразных элементах, внутренние кромки дисков скруглены, третий и четвертый штоки имеют диаметры, меньшие, чем диаметры центральных каналов в дискообразных элементах, третий шток размещен внутри центрального канала первого дискообразного элемента и первого штока, четвертый шток размещен внутри центрального канала второго дискообразного элемента и второго штока.

Отличием устройства является то, что вогнутые части стенок первого и второго дискообразных элементов выполнены с углом конусности 70-85o, выпуклые части стенок элементов имеют угол конусности 85-88o, изменение вогнутых частей стенок на выпуклые выполнено на диаметрах, составляющих 50-70% от диаметров периферийных краев элементов, имеющих диаметры в 3-6 раз больше диаметров центральных каналов в дискообразных элементах, величина кольцевого зазора между периферийными краями дискообразных элементов и цилиндрическим корпусом составляет 5-10% от диаметров периферийных краев элементов, диаметры заостренных внешних кромок инжекторных дисков на 15-25% превышают диаметры центральных каналов в дискообразных элементах, диаметры скругленных внутренних кромок инжекторных дисков в 2-4 раза меньше диаметров их внешних кромок, величина осевого зазора между инжектор-ными дисками составляет 1-40% от диаметров внутренних кромок дисков, третий и четвертый штоки имеют внутренние диаметры на 5-10% больше диаметров внутренних кромок инжекторных дисков, камера смешения имеет отношение площади проходного сечения на входе к площади проходного сечения на выходе, равное 1,5-3,0.

Поставленная задача решается еще и тем, что внешние кромки первого и второго инжекторных дисков скруглены, внутренние кромки дисков выполнены заостренными и имеют диаметры, меньшие, чем диаметры периферийных краев дискообразных элементов, третий и четвертый штоки выполнены с внутренними диаметрами, превышающими диаметры периферийных краев элементов, первый дискообразный элемент и первый шток размещены внутри третьего штока, второй дискообразный элемент и второй шток размещены внутри четвертого штока.

Другим отличием устройства является то, что вогнутые части стенок первого и второго дискообразных элементов выполнены с углом конусности 60-80o, выпуклые части стенок элементов имеют угол конусности 65-89o, изменение вогнутых частей стенок на выпуклые выполнено на диаметрах, составляющих 40-60% от диаметров периферийных краев элементов, имеющих диаметры в 2-4 раза больше диаметров центральных каналов в дискообразных элементах, величина кольцевого зазора между периферийными краями дискообразных элементов и цилиндрическим корпусом составляет 20-30% от диаметров периферийных краев элементов, диаметры заостренных внутренних кромок инжекторных дисков на 5-10% меньше диаметров периферийных краев дискообразных элементов, величина осевого зазора между инжекторными дисками составляет 0,1-5,0% от диаметров заостренных кромок дисков, третий и четвертый штоки имеют внутренние диаметры на 5-10% больше диаметров периферийных краев дискообразных элементов, камера смешения имеет отношение площади проходного сечения на входе к площади проходного сечения на выходе, равное 3-30.

Применение радиальной камеры смешения, выполненной с уменьшающимся по ходу движения смеси сред проходным сечением, позволяет осуществить процесс смешения и разгона смеси сред в радиальном направлении и получить высокую скорость смеси сред, необходимую для создания давления смеси сред на выходе из диффузора, которое превосходит или сравнимо с давлением перекачивающей среды.

Выполнение противоположных боковых стенок первого и второго дискообразных элементов с вогнутыми центральными частями и выпуклыми периферийными частями позволяет получить необходимую степень уменьшения проходного сечения камеры смешения и необходимую степень увеличения проходного сечения диффузора для интенсивного разгона и торможения потока смеси сред и получения давления на выходе из диффузора, которое превосходит или сравнимо с давлением перекачивающей среды.

Наличие внутри корпуса второго инжекторного диска, имеющего внешнюю кромку, закрепленного на торце четвертого штока и расположенного с осевыми зазорами между первым инжекторным диском и вторым дискообразным элементом, позволяет увеличить площадь взаимодействия перекачивающей и перекачиваемой среды для интенсификации смешения сред и повышения производительности насоса.

Наличие у обоих дисков внутренних кромок, имеющих диаметры меньше внутренних диаметров третьего и четвертого штоков, а также то, что одна из кромок каждого диска выполнена заостренной, другая кромка скруглена, выполнение двух противоположных друг другу стенок дисков плоскими, а двух других стенок дисков геометрически сопряженными с противоположными им участками стенок первого и второго дискообразных элементов, позволяет получить сопла перекачиваемой и перекачивающей среды как для радиального центробежного, так и для радиального центростремительного направления движения сред, которые сохраняют кинематическое подобие при изменении их проходных сечений, что обеспечивает постоянные скорости потоков и интенсивный процесс смешения и разгона взаимодействующих сред при регулировании производительности насоса.

Выполнение проточной части насоса симметричной относительно плоскости, проходящей через середину осевого зазора между дискообразными элементами перпендикулярно оси насоса, позволяет осуществить процесс смешения и разгона взаимодействующих сред с симметричным распределением скоростей в поперечном сечении потока, что ликвидирует перемещения масс сред поперек общего направления движения. Симметричная проточная часть также позволяет увеличить площадь взаимодействия перекачивающей и перекачиваемой сред, что интенсифицирует процесс смешения сред, ликвидирует гидроудары и реактивные усилия, воздействующие на корпус насоса, и повышает производительность насоса.

Выполнение первого и второго инжекторных дисков с заостренными внешними кромками, диаметры которых превышают диаметры центральных каналов в дискообразных элементах, и со скругленными внутренними кромками позволяет выполнить радиальные сопла перекачивающей и перекачиваемой среды для радиального центробежного направления движения взаимодействующих сред, которые имеют большую площадь взаимодействия перекачивающей и перекачиваемой сред. Большая площадь взаимодействия сред интенсифицирует процесс их смешения и разгона, ликвидирует гидроудары в проточной части и увеличивает производительности насоса более 250 м3/ч.

Выполнение третьего и четвертого штоков с наружными диаметрами, меньшими, чем диаметры центральных каналов в дискообразных элементах, и размещение третьего штока внутри центрального канала первого дискообразного элемента и первого штока, а также размещение четвертого штока внутри центрального канала второго дискообразного элемента и второго штока позволяет расположить сопла перекачивающей и перекачиваемой сред в центре проточной части и осуществить радиальное центробежное направление движения взаимодействующих сред по проточной части насоса.

Выполнение вогнутых частей стенок первого и второго дискообразных элементов с углом конусности 70-85o и выполнение выпуклых частей стенок первого и второго дискообразных элементов с углом конусности 85-88o позволяет упростить технологию изготовления дискообразных элементов, получить необходимую степень уменьшения проходного сечения камеры смешения и оптимальный угол раскрытия диффузора для эффективного разгона и торможения радиального центробежного потока смеси сред.

Выполнение изменения вогнутых частей стенок на выпуклые на диаметрах, составляющих 50-70% от диаметров периферийных краев элементов, и выполнение диаметров центральных каналов в дискообразных элементах в 3-6 раз меньше диаметров периферийных краев элементов позволяет получить наиболее оптимальное соотношение длины камеры смешения и диффузора, обеспечивающее интенсивное смешение и разгон радиального центробежного потока взаимодействующих сред, а также торможение потока смеси сред с минимальными потерями для различных начальных параметров перекачивающей и перекачиваемой сред.

Выполнение величины кольцевого зазора между периферийными краями дискообразных элементов и цилиндрическим корпусом, которое составляет 5-10% от диаметров периферийных краев элементов, позволяет получить достаточное проходное сечение кольцевого зазора для отвода потока смеси сред в напорный трубопровод с наименьшими потерями.

Выполнение диаметра заостренных внешних кромок инжекторных дисков, на 15-25% превышающего диаметры центральных каналов в дискообразных элементах, и диаметров скругленных внутренних кромок инжекторных дисков в 2-4 раза меньше диаметров их внешних кромок, а также выполнение осевого зазора между инжекторными дисками в пределах 1-40% от диаметров внутренних кромок инжекторных дисков и выполнение третьего и четвертого штоков с внутренними диаметрами на 5-10% больше диаметров внутренних кромок инжекторных дисков позволяет получить сопла перекачивающей и перекачиваемой сред, которые имеют малое сопротивление движению потоков взаимодействующих сред и большую площадь соприкосновения перекачивающей и перекачиваемой сред, обеспечивающую интенсивный процесс смешения и разгона взаимодействующих сред.

Выполнение камеры смешения с отношением площади проходного сечения входа к площади проходного сечения выхода в пределах 1,5-3 позволяет получить скорость смеси сред на выходе из камеры смешения, достаточную для создания давления за диффузором, сравнимого с давлением перекачивающей среды.

Выполнение первого и второго инжекторных дисков с заостренными внутренними кромками, диаметры которых меньше, чем диаметры периферийных краев дискообразных элементов, и со скругленными внешними кромками дисков позволяет выполнить радиальные сопла перекачивающей и перекачиваемой сред для радиального центростремителного направления движения взаимодействующих сред, которые позволяют получить максимальную площадь взаимодействия перекачивающей и перекачиваемой сред. Большая площадь взаимодействия сред интенсифицирует процесс их смешения и разгона, ликвидирует гидроудары в проточной части и увеличивает производительность насоса более 250 м3/ч.

Выполнение третьего и четвертого штоков с внутренними диаметрами, превышающими диаметры периферийных краев элементов, а также размещение первого дискообразного элемента и первого штока внутри третьего штока, а второго дискообразного элемента и второго штока внутри четвертого штока позволяет расположить сопла перекачивающей и перекачиваемой сред по периферии проточной части и осуществить радиальное центростремительное направление движения взаимодействующих сред по проточной части насоса.

Выполнение вогнутых частей стенок первого и второго дискообразных элементов с углом конусности 60-80o и выполнение выпуклых частей стенок первого и второго дискообразных элементов с углом конусности 65-89o позволяет упростить технологию изготовления дискообразных элементов и получить необходимую степень уменьшения проходного сечения камеры смешения и оптимальный угол раскрытия диффузора для для эффективного разгона и торможения радиального центростремительного потока смеси сред.

Выполнение изменения вогнутых частей стенок на выпуклые на диаметрах, составляющих 40-60% от диаметров периферийных краев элементов, и выполнение диаметров центральных каналов в дискообразных элементах в 2-4 раза меньше диаметров периферийных краев дискообразных элементов позволяет получить наиболее оптимальное соотношение длины камеры смешения и диффузора, обеспечивающее интенсивное смешение и разгон радиального центростремительного потока взаимодействующих сред, а также торможение потока смеси сред с минимальными потерями.

Выполнение величины кольцевого зазора между периферийными краями дискообразных элементов и цилиндрическим корпусом, которое составляет 20-30% от диаметров периферийных краев элементов, позволяет получить достаточное проходное сечение кольцевого зазора для размещения третьего и четвертого штоков и подвода перекачиваемой среды в проточную часть насоса с наименьшими потерями.

Выполнение диаметра заостренных внешних кромок инжекторных дисков на 5-10% меньше диаметров периферийных краев дискообразных элементов, а также выполнение осевого зазора между инжекторными дисками в пределах 0,1-5,0% от диаметров заостренных кромок инжекторных дисков позволяет получить сопла перекачивающей и перекачиваемой сред, которые имеют малое сопротивление движению потоков взаимодействующих сред и большую площадь соприкосновения перекачивающей и перекачиваемой сред, обеспечивающую интенсивный процесс смешения и разгона сред.

Выполнение камеры смешения с отношением площади проходного сечения входа к площади проходного сечения выхода в пределах 3-30 позволяют получить скорость смеси сред на выходе из камеры смешения, достаточную для создания давления за диффузором, превышающего давление перекачивающей среды.

Указанные выше свойства и функции в совокупности признаков, входящие в заявляемое устройство, позволяют повысить производительность струйного насоса более 250 м3/ч, обеспечивающего давление смеси сред на выходе из насоса, сравнимое с давлением перекачивающей среды при радиальном центробежном направлении движения рабочих сред и превосходящее давление перекачивающей среды при радиальном центростремительном направлении движения рабочих сред, при этом в проточной части насоса одновременно исключаются гидроудары и реактивные усилия, воздействующие на корпус насоса, т.е. обеспечивают решение поставленной в изобретении задачи.

Сущность предлагаемого изобретения поясняется чертежами.

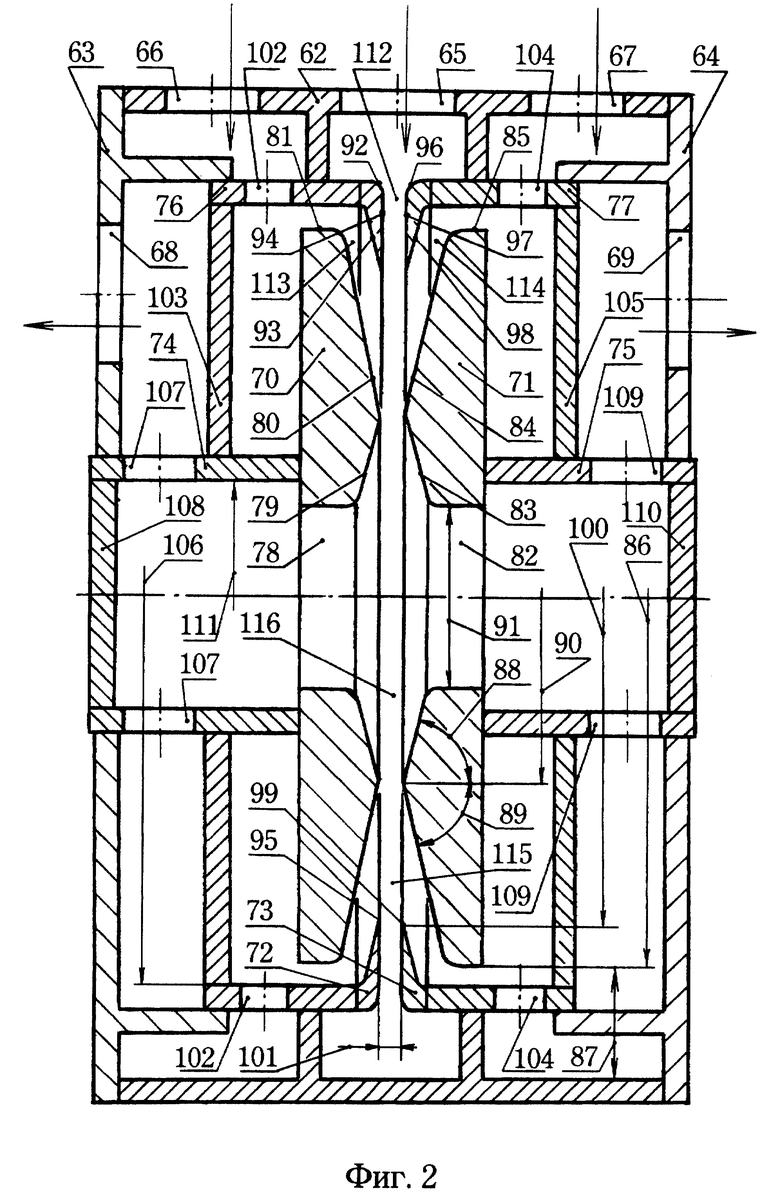

Фиг.1 - вертикальный продольный разрез струйного насоса с радиальным центробежным направлением движения потоков перекачиваемой и перекачивающей сред.

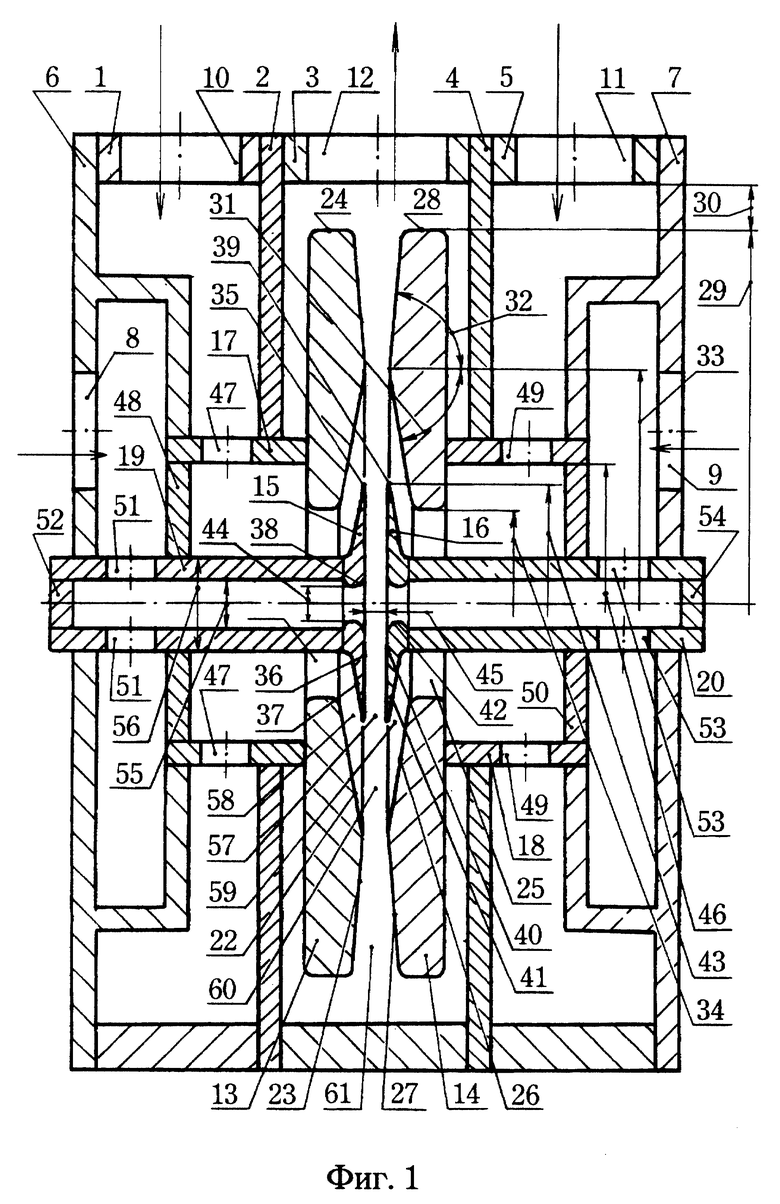

Фиг.2 - вертикальный продольный разрез струйного насоса с радиальным центростремительным направлением движения потоков перекачивающей и перекачиваемой сред.

Струйный насос, имеющий радиальное центробежное направление движения перекачивающей и перекачиваемой сред, включает (см. фиг.1) корпус, состоящий из частей 1, 2, 3, 4, 5, закрытый с торцов крышками 6 и 7. В корпусе и крышках имеются отверстия подвода перекачивающей среды 8, 9, отверстия подвода перекачиваемой среды 10, 11, отверстие отвода смеси сред 12. В корпусе соосно расположены первый дискообразный элемент 13 и второй дискообразный элемент 14. Между дискообразными элементами соосно расположены первый инжекторный диск 15 и второй инжекторный диск 16. По оси корпуса с возможностью осевого перемещения установлены первый шток 17, скрепленный с первым дискообразным элементом 13, второй шток 18, скрепленный со вторым дискообразным элементом 14. Внутри первого штока 17 установлен третий шток 19, скрепленный с первым инжекторным диском 15. Внутри второго штока 18 установлен четвертый шток 20, скрепленный со вторым инжекторным диском 16.

Первый дискообразный элемент 13 имеет центральный канал 21, центральную вогнутую часть стенки 22, периферийную выпуклую часть стенки 23 и периферийный край 24. Второй дискообразный элемент 14 имеет центральный канал 25, центральную вогнутую часть стенки 26 и периферийную выпуклую часть стенки 27 и периферийный край 28. Периферийные края 24 и 28 обоих дискообразных элементов имеют одинаковый диаметр 29. Оба дискообразных элемента установлены в корпусе с образованием кольцевого зазора 30 между корпусом и их периферийными краями, величина которого составляет 5-10% от величины диаметра 29. Вогнутые центральные части стенок 22 и 26 обоих дискообразных элементов выполнены с одинаковым углом конусности 31, который составляет 70-85o, выпуклые периферийные части стенок 23 и 27 обоих дискообразных элементов также имеют одинаковый угол конусности 32, который составляет 85-88o. Изменение вогнутой стенки на выпуклую у обоих дискообразных элементов выполнено на одинаковом диаметре 33, величина которого составляет 50-70% от величины диаметра 29. Центральные каналы 21 и 25 в обоих дискообразных элементах также имеют одинаковый диаметр 34, величина которого в 3-6 раз меньше величины диаметра 29.

Первый инжекторный диск 15 имеет заостренную внешнюю кромку 35, боковые стенки 36 и 37, в диске выполнено центральное отверстие, которое образует внутреннюю закругленную кромку 38. Второй инжекторный диск 16 имеет заостренную внешнюю кромку 39, боковые стенки 40 и 41, в диске выполнено центральное отверстие, которое образует внутреннюю закругленную кромку 42. Заостренные внешние кромки обоих инжекторных дисков имеют одинаковый диаметр 43, величина которого на 15-25% превышает величину диаметра 34. Внутренние скругленные кромки обоих инжекторных дисков имеют также одинаковый диаметр 44, величина которого в 2-4 раза меньше диаметра 43. Противоположные боковые стенки 36 и 40 инжекторных дисков выполнены плоскими. Другие боковые стенки 37 и 41 инжекторных дисков выполнены геометрически сопряженными с противоположными им боковыми стенками 22 и 26 дискообразных элементов 13 и 14. Инжекторные диски 15 и 16 установлены относительно друг друга с образованием осевого зазора 45 между их противоположными стенками 36 и 40, величина которого составляет 1-40% от величины диаметра 44.

Первый шток 17 выполнен полым и имеет отверстия 47 в боковой стенке. Один из торцов штока 17 жестко скреплен с первым дискообразным элементом 13, другой торец штока 17 имеет заглушку 48. Шток 17 закреплен с возможностью осевого перемещения в части корпуса 2 и в торцевой крышке 6. Второй шток 18 выполнен полым и имеет отверстия 49 в боковой стенке. Один из торцов штока 18 жестко скреплен со вторым дискообразным элементом 14, другой торец штока 18 имеет заглушку 50. Шток 18 закреплен с возможностью осевого перемещения в части корпуса 4 и в торцевой крышке 7. Оба штока 17 и 18 имеют одинаковый внутренний диаметр 46, величина которого превышает величину диаметра 43 центральных каналов 21 и 25 в дискообразных элементах 13 и 14. Третий шток 19 выполнен полым и имеет отверстия 51 в боковой стенке. Один из торцов штока 19 жестко скреплен с первым инжекторным диском 15, другой торец штока 19 имеет заглушку 52. Шток 19 проходит через центральный канал 21 в первом дискообразном элементе 13 и закреплен внутри первого штока в заглушке 48 и торцевой крышке 6 с возможностью осевого перемещения. Четвертый шток 20 выполнен полым и имеет отверстия 53 в боковой стенке. Один из торцов штока 20 жестко скреплен со вторым инжекторным диском 16, другой торец штока 20 имеет заглушку 54. Шток 20 проходит через центральный канал 25 во втором дискообразном элементе 14 закреплен внутри второго штока в заглушке 50 и торцевой крышке 7 с возможностью осевого перемещения. Оба штока 19 и 20 имеют одинаковый внутренний диаметр 55, величина которого на 5-10% больше величины диаметра 44, и одинаковый внешний диаметр 56, величина которого меньше диаметра 34.

Плоские боковые стенки 36 и 40 инжекторных дисков 15 и 16 ограничивают сопло перекачивающей среды 57. Боковые стенки 37 и 41 инжекторных дисков 15 и 16 совместно с противоположными им участками вогнутых частей стенок 22 и 26 дискообразных элементов 13 и 14 ограничивают сопла перекачиваемой среды 58 и 59. Вогнутые части боковых стенок 22 и 26 дискообразных элементов 13 и 14 ограничивают камеру смешения 60, которая имеет отношение площади проходного сечения на входе к площади проходного сечения на выходе, равное 1,5-3,0. Выпуклые части боковых стенок 23 и 27 дискообразных элементов 13 и 14 ограничивают диффузор 61.

Струйный насос, имеющий радиальное центростремительное направление движения перекачивающей и перекачиваемой сред включает (см. фиг.2) корпус 62, закрытый с торцов крышками 63 и 64. В корпусе и крышках имеются отверстие подвода перекачивающей среды 65, отверстия подвода перекачиваемой среды 66, 67, отверстия отвода смеси сред 68, 69. В корпусе соосно расположены первый дискообразный элемент 70 и второй дискообразный элемент 71. Между дискообразными элементами соосно расположены первый инжекторный диск 72 и второй инжекторный диск 73. По оси корпуса с возможностью осевого перемещения установлены первый шток 74, скрепленный с первым дискообразным элементом 70, второй шток 75, скрепленный со вторым дискообразным элементом 71. Первый дискообразный элемент 70 и первый шток 74 расположены внутри третьего штока 76, который скреплен с первым инжекторным диском 72. Второй дискообразный элемент 71 и второй шток 75 расположены внутри четвертого штока 77, который скреплен со вторым инжекторным диском 73.

Первый дискообразный элемент 70 имеет центральный канал 78, центральную вогнутую часть стенки 79, периферийную выпуклую часть стенки 80 и периферийный край 81. Второй дискообразный элемент 71 имеет центральный канал 82, центральную вогнутую часть стенки 83 и периферийную выпуклую часть стенки 84 и периферийный край 85. Периферийные края 81 и 85 обоих дискообразных элементов имеют одинаковый диаметр 86. Оба дискообразных элемента установлены в корпусе с образованием кольцевого зазора 87 между цилиндрическим корпусом и их периферийными краями, величина которого составляет 20-30% от величины диаметра 86. Вогнутые центральные части стенок 79 и 83 обоих дискообразных элементов выполнены с одинаковым углом конусности 88, который составляет 60-80o, выпуклые периферийные части стенок 80 и 84 обоих элементов также имеют одинаковый угол конусности 89, который составляет 65-89o. Изменение вогнутой стенки на выпуклую у дискообразных элементов выполнено на одинаковом диаметре 90, величина которого составляет 20-30% от величины диаметра 86. Центральные каналы 78 и 82 в обоих дискообразных элементах также имеют одинаковый диаметр 91, величина которого в 2-4 раза меньше величины диаметра 86.

Первый инжекторный диск 72 имеет скругленную внешнюю кромку 92, боковые стенки 93 и 94, в диске выполнено центральное отверстие, которое образует внутреннюю заостренную кромку 95. Второй инжекторный диск 73 имеет скругленную внешнюю кромку 96, боковые стенки 97 и 98, в диске выполнено центральное отверстие, которое образует внутреннюю закругленную кромку 99. Заостренные внутренние кромки обоих дисков имеют одинаковый диаметр 100, величина которого на 5-10% меньше величины диаметра 86. Противоположные боковые стенки 94 и 97 инжекторных дисков выполнены плоскими. Другие боковые стенки 93 и 98 инжекторных дисков выполнены геометрически сопряженными с противоположными им боковыми стенками 80 и 84 дискообразных элементов 70 и 71. Инжекторные диски 72 и 73 установлены относительно друг друга с образованием осевого зазора 101 между противоположными стенками дисков 94 и 97, величина которого составляет 0,1-5,0% от величины диаметра 100 заостренных кромок 95 и 99.

Третий шток 76 выполнен полым и имеет отверстия 102 в боковой стенке. Один из торцов штока 76 жестко скреплен с первым инжекторным диском 72, другой торец штока 76 имеет заглушку 103. Шток 76 закреплен с возможностью осевого перемещения в корпусе 62 и в торцевой крышке 63. Четвертый шток 77 выполнен полым и имеет отверстия 104 в боковой стенке. Один из торцов штока 77 жестко скреплен со вторым инжекторным диском 73, другой торец штока 77 имеет заглушку 105. Шток 77 закреплен с возможностью осевого перемещения в корпусе 62 и в торцевой крышке 64. Оба штока 76 и 77 имеют одинаковый внутренний диаметр 106, величина которого на 5-10% превышает величину диаметра периферийных краев 81 и 85 дискообразных элементов.

Первый шток 74 выполнен полым и имеет отверстия 107 в боковой стенке. Один из торцов штока 74 жестко скреплен с первым дискообразным элементом 70, другой торец штока 74 имеет заглушку 108. Шток 74 закреплен внутри третьего штока 76 в заглушке 103 и торцевой крышке 63 с возможностью осевого перемещения. Второй шток 75 выполнен полым и имеет отверстия 109 в боковой стенке. Один из торцов штока 75 жестко скреплен со вторым дискообразным элементом 71, другой торец штока 75 имеет заглушку 110. Шток 75 закреплен внутри четвертого штока 77 в заглушке 105 и торцевой крышке 64 с возможностью осевого перемещения. Оба штока 74 и 75 имеют одинаковый внутренний диаметр 111, превышающий диаметр 91 центральных каналов 78 и 82 в дискообразных элементах 70 и 71.

Плоские боковые стенки 94 и 97 инжекторных дисков 72 и 73 ограничивают сопло перекачивающей среды 112. Боковые стенки 93 и 98 инжекторных дисков 72 и 73 совместно с противоположными им участками выпуклых частей стенок 80 и 84 дискообразных элементов 70 и 71 ограничивают сопла перекачиваемой среды 113 и 114. Выпуклые боковые части стенок 80 и 84 дискообразных элементов 70 и 71 ограничивают камеру смешения 115, которая имеет отношение площади проходного сечения на входе к площади проходного сечения на выходе, равное 3-30. Вогнутые боковые части стенок 79 и 83 дискообразных элементов 70 и 71 ограничивают диффузор 116.

Струйный насос с радиальным центробежным направлением движения взаимодействующих сред работает следующим образом. Перекачивающая среда поступает в насос через отверстия 8 и 9 в торцевых крышках 6 и 7. Далее через отверстия 51 и 53 перекачивающая среда попадает внутрь полых штоков 19 и 20, по которым подводится к инжекторным дискам 15 и 16. Далее перекачивающая среда совершает поворот с осевого направления движения в радиальное центробежное направление у внутренних кромок 38 и 42 инжекторных дисков 15 и 16 и приобретает высокую скорость в сопле перекачивающей среды 58. Выходя из сопла 58 в камеру смешения 60, высокоскоростной поток перекачивающей среды увлекает за собой перекачиваемую среду, которая поступает в камеру смешения 60 через сопла перекачиваемой среды 58 и 59. Перекачиваемая среда поступает в насос через отверстия 10 и 11 в частях корпуса 1 и 5. Далее через отверстия 47 и 49 она попадает внутрь полых штоков 17 и 18, по которым подводится к центральным каналам 21 и 25 в дискообразных элементах 13 и 14. Проходя через центральные канала 21 и 25, перекачиваемая среда приобретает радиальное центробежное направление движения и через сопла перекачиваемой среды 58 и 59 попадает в камеру смешения 60. В камере смешения 60 перекачивающая среда и перекачиваемая среда смешиваются, причем перекачиваемая среда получает часть кинетической энергии перекачивающей среды. Далее из камеры смешения 60 поток смеси сред попадает в диффузор 61, в котором происходит торможение и восстановление давления потока смеси сред. Смесь сред через отверстие 12 в части корпуса 3 отводится к потребителю.

Регулирование производительности струйного насоса происходит следующим образом. Осевые перемещения штоков 19 и 20 вызывают перемещение инжекторных дисков 15 и 16 относительно друг друга и относительно дискообразных элементов 13 и 14. Это приводит к изменению проходных сечений сопла перекачивающей среды 57 и сопел перекачиваемой среды 58 и 59, что вызывает изменение количеств перекачиваемой и перекачивающей сред, подводящихся в камеру смешения 60, и изменение расходно-напорных характеристик насоса. Осевое перемещение штоков 17 и 18 вызывает осевое перемещение дискообразных элементов 13 и 14 относительно друг друга и относительно инжекторных дисков 15 и 16. Это приводит к изменению проходных сечений сопел перекачиваемой среды 58 и 59, что вызывает изменение количества перекачиваемой среды, подводящейся в камеру смешения 60, и изменение расходных характеристик насоса. Осевое перемещение дискообразных элементов 13 и 14 также вызывает изменение проходных сечений камеры смешения 60 и диффузора 61, приводящее к изменению напорных характеристик насоса.

Струйный насос с радиальным центростремительным направлением движения взаимодействующих сред работает следующим образом. Перекачивающая среда поступает в насос через отверстие 65 в корпусе 62. Далее перекачивающая среда получает радиальное центростремительное направление движения у внешних скругленных кромок 92 и 96 инжекторных дисков 72 и 73 и приобретает высокую скорость в сопле перекачивающей среды 112. Выходя из сопла 112 в камеру смешения 115, высокоскоростной поток перекачивающей среды увлекает за собой перекачиваемую среду, которая поступает в камеру смешения 115 через сопла перекачиваемой среды 113 и 114. Перекачиваемая среда поступает в насос через отверстия 66 и 67 в корпусе 62. Далее через отверстия 102 и 104 она попадает внутрь полых штоков 76 и 77, в которых, проходя через кольцевой зазор между полыми штоками 76, 77 и переферийными краями дискообразных элементов 81 и 85, подводится к соплам перекачиваемой среды 113 и 114. Проходя через сопла 113 и 114, перекачиваемая среда приобретает радиальное центростремительное направление движения и поступает в камеру смешения 115. В камере смешения 115 перекачивающая среда и перекачиваемая среда смешиваются, причем перекачиваемая среда получает часть кинетической энергии перекачивающей среды. Далее из камеры смешения 115 поток смеси сред попадает в диффузор 116, в котором происходят торможение и восстановление давления потока смеси сред. Смесь сред через центральные каналы 78 и 82 в дискообразных элементах 70 и 71 попадает внутрь полых штоков 74 и 75. Далее через отверстия 107 и 109 в полых штоках 74 и 75 и через отверстия 68 и 69 в крышках корпуса 63 и 64 смесь сред отводится к потребителю.

Регулирование производительности струйного насоса происходит следующим образом. Осевые перемещения штоков 76 и 77 вызывает перемещение инжекторных дисков 72 и 73 относительно друг друга и относительно дискообразных элементов 70 и 71. Это приводит к изменению проходных сечений сопла перекачивающей среды 112 и сопел перекачиваемой среды 113 и 114, что вызывает изменение количеств перекачиваемой и перекачивающей сред, подводящихся в камеру смешения 115, и изменение расходно-напорных характеристик насоса. Осевое перемещение штоков 74 и 75 вызывает осевое перемещение дискообразных элементов 70 и 71 относительно друг друга и относительно инжекторных дисков 72 и 73. Это приводит к изменению проходных сечений сопел перекачиваемой среды 113 и 114, что вызывает изменение количества перекачиваемой среды, подводящейся в камеру смешения 115, и расходных характеристик насоса. Осевое перемещение дискообразных элементов 70 и 71 также вызывает изменение проходных сечений камеры смешения 115 и диффузора 116, приводящее к изменению напорных характеристик насоса.

Таким образом, из приведенного выше описания и чертежей видно, что предлагаемое на рассмотрение изобретение позволит создать струйный насос с производительностью свыше 250 м3/ч, развивающий давление смеси сред на выходе из насоса, сравнимое с давлением перекачивающей среды при радиальном центробежном направлении движения потоков взаимодействующих сред, и развивающий давление смеси сред на выходе из насоса, превосходящее давление перекачивающей среды при радиальном центростремительном направлении движения потоков взаимодействующих сред. Насос имеет симметричную проточную часть, в которой достигается большая площадь соприкосновения перекачивающей и перекачиваемой сред и происходит интенсивный и равномерный в поперечном сечении процесс смешения взаимодействующих сред, что ликвидирует гидроудары и реактивные усилия, передаваемые на корпус насоса. Кроме того, изобретение решает задачу регулирования производительности насоса путем изменения проходных сечений проточной части, позволяет сократить металлоемкость насоса и упростить технологию его изготовления по сравнению с существующими струйными насосами с той же производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНЫЙ НАСОС-РАЗОГРЕВАТЕЛЬ (ВАРИАНТЫ) | 2008 |

|

RU2387886C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ НАСОС И РАБОЧЕЕ КОЛЕСО МАГИСТРАЛЬНОГО НЕФТЯНОГО НАСОСА | 2013 |

|

RU2537205C1 |

| Струйный аппарат | 1990 |

|

SU1756651A1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ХИМИЧЕСКИХ ВЕРТИКАЛЬНЫХ НАСОСОВ (ВАРИАНТЫ) | 2013 |

|

RU2509920C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 2013 |

|

RU2506461C1 |

| ЦЕНТРОБЕЖНО-ВИХРЕВОЙ НАСОС | 2010 |

|

RU2456479C2 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505709C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509919C1 |

Насос предназначен для перекачки одной среды с помощью другой. Насос содержит радиальное сопло перекачивающей среды, радиальные сопла перекачиваемой среды, радиальную камеру смешения с уменьшающимся по ходу движения взаимодействующих сред проходным сечением и радиальный диффузор как для радиального центробежного, так и для радиального центростремительного направления движения взаимодействующих сред. Проточная часть насоса ограничена противоположными боковыми стенками первого и второго дискообразных элементов, соосно установленных внутри корпуса насоса с осевым зазором относительно друг друга, а также боковыми стенками первого и второго инжекторных дисков, которые соосно установлены между дискообразными элементами с осевыми зазорами относительно друг друга и относительно дискообразных элементов. Противоположные боковые стенки дискообразных элементов выполнены с вогнутой центральной частью, выпуклой периферийной частью и имеют центральные каналы. Эти стенки ограничивают радиальную камеру смешения и радиальный диффузор. Технический результат - повышение производительности. 4 з.п. ф-лы, 2 ил.

| US 5584668 А, 17.12.1996 | |||

| СПОСОБ СИГНАЛИЗАЦИИ ПРИ УМЕНЬШЕНИИ ВАКУУМА В ПЕРЕГОННЫХ АППАРАТАХ | 1928 |

|

SU12442A1 |

| Многоструйный инжектор-конденсатор паротурбинной установки | 1976 |

|

SU905517A1 |

| СТРУЙНЫЙ НАСОС | 1993 |

|

RU2027920C1 |

| US 5810563 А, 22.09.1998. | |||

Авторы

Даты

2002-07-20—Публикация

2000-09-12—Подача