Изобретение относится к области машиностроения, преимущественно может использоваться в машинах и аппаратах с движущимися деталями, работающими в условиях газовой смазки.

Уровень техники заявляемого изобретения известен из устройства, содержащего камеру, сообщающуюся с подводящей магистралью и пористый элемент, закрывающий камеру корпуса. При этом наружный участок первой опорной поверхности выполнен коническим, а другая поверхность на конце пористого элемента пропитана таким образом, что предотвращается утечка газов (заявка Японии 62-177315, F 16 С 32/20, публ. 1987).

Условием нормальной работы газового подшипника является оптимальный режим, который сочетает достижение необходимой несущей способности с возможно меньшим расходом смазочного материала.

В известном устройстве пористый элемент полностью закрывает камеру, сообщающуюся с подводящей магистралью, поэтому вся масса смазочного материала, поступающая в камеру по подводящей магистрали, перетекает в зазор между поверхностью подшипника и поверхностью вала. Таким образом в известном устройстве не выдерживается оптимальный режим, т.е. при большей несущей способности газовый подшипник имеет больший расход смазочного, иными словами, известный газостатический подшипник является неэкономичным, что и является его недостатком.

Задачей заявляемого изобретения является создание газостатического подшипника, отвечающего условию оптимального режима работы.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в повышении экономичности газостатического подшипника. При этом детали, выполненные из пористого материала, имеют геометрические размеры, влияющие на достижение требуемого технического результата.

Существенные признаки, характеризующие газостатический подшипник: корпус, камера, сообщающаяся с подводящей магистралью, внутри корпуса установлен вкладыш подшипника, закрывающий камеру.

Признаки, отличающие заявляемое устройство от известного: вкладыш подшипника состоит из деталей, выполненных из газонепроницаемого и пористого материалов, при этом детали из пористого материала выполнены в виде вставок, по крайней мере более двух, и установлены в отверстиях вкладыша, причем диаметр вставок равен (0,1-0,25) диаметра подшипника, расстояние от торца подшипника до центра каждой вставки равно (0,15-0,25) длины подшипника, а в качестве пористого материала используют заболонную часть древесины.

Вкладыш подшипника, состоящий из деталей, выполненных из газонепроницаемого и пористого материалов, обеспечивает необходимую несущую способность подшипника, так как величина несущей способности зависит только от нагрузки на подшипнике, давления наддува и общей длины подшипника.

Заявляемые соотношения пористых вставок позволяют снизить расход смазочного материала за счет уменьшения пористой площади вкладыша подшипника, не уменьшая необходимой величины несущей способности. Расход смазки зависит от количества смазочного материала, протекающего в единицу времени через единицу площади. Согласно изобретению, площадь поверхности вставки, через которую протекает смазочный материал в зазор между вкладышем подшипника и поверхностью вала намного меньше общей площади вкладыша подшипника, закрывающего камеру, благодаря чему расход смазочного материала уменьшается.

Снижение расхода смазочного материала в зависимости от заявляемых соотношений геометрических размеров пористых вставок и размеров подшипника подтверждается экспериментально.

Для эксперимента были изготовлены подшипники равной длины, работающие при одинаковом давлении наддува, но с разными диаметрами вставок, расстоянием от края подшипника до центра каждой пористой вставки и с разным количеством вставок. Проведены стендовые испытания по определению необходимой величины несущей способности от величины расхода смазочного материала, проистекающего через пористые вставки.

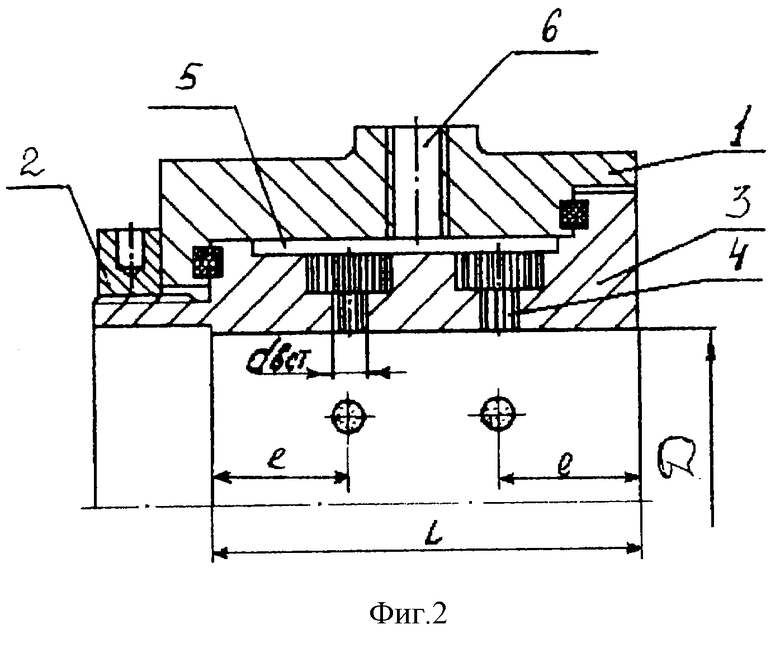

На фиг.1 представлены результаты эксперимента, где СQ - коэффициент несущей способности подшипника, равный отношению величины несущей способности к ее максимальному значению (СQ=F|Fmax, где F - нагрузка на подшипнике, Fmax - максимальная нагрузка на подшипнике);  относительный расход смазочного материала, равный отношению расхода смазочного материала исследуемого подшипника к максимальному

относительный расход смазочного материала, равный отношению расхода смазочного материала исследуемого подшипника к максимальному  .

.

А1 - типоразмер подшипника, где диаметр вставок равен (0,1-0,25) диаметра подшипника, расстояние от торца подшипника до центра каждой пористой вставки равно (0,15-0,25) длины подшипника, количество отверстий 6-8; А2 - типоразмер пористых вставок, где диаметр вставок равен (0,05-0,09) диаметра подшипника, расстояние от торца подшипника до центра каждой вставки равно (0,05-0,08) длины подшипника, количество отверстий 6; A3 - типоразмер подшипника, где диаметр вставок равен (0,25-0,35) диаметра подшипника; расстояние от торца подшипника до центра каждой пористой вставки равно (0,25-0,35) длины подшипника; количество вставок 10.

Как видно из графика, оптимальный режим работы - необходимая несущая способность при наименьшем расходе смазочного материала - обеспечивается подшипником с типоразмерным рядом А1.

Выполнение пористых вставок из заболонной части древесины обеспечивает стабильную и однородную проницаемость вставок за счет строго однонаправленного расположения капилляров, обусловленного одинаковой плотностью годовых колец заболонной части древесины, что также направлено на снижение расхода смазочного материала.

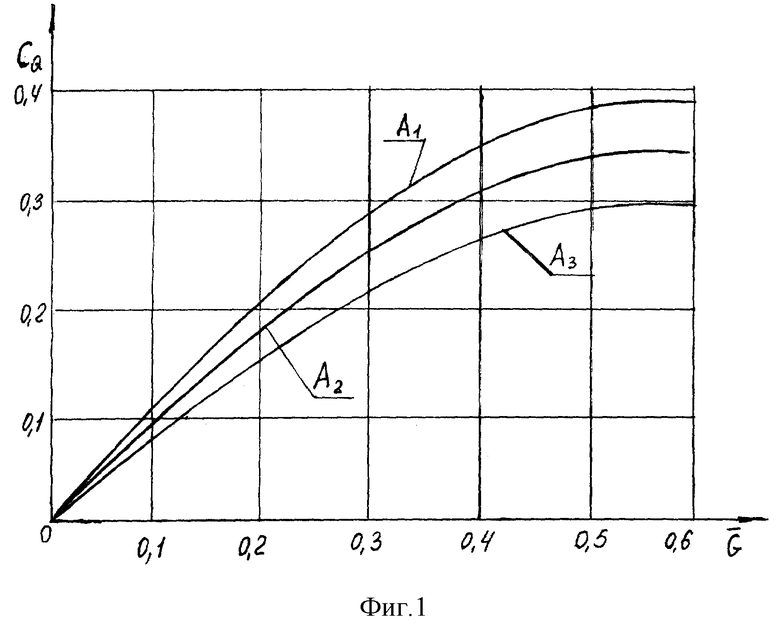

На фиг.2 представлен чертеж заявляемого газостатического подшипника, где цифрами обозначены следующие позиции: 1 - корпус, 2 - наружная торцевая крышка, 3 - втулка из газонепроницаемого материала, 4 - пористые вставки, 5 - камера, сообщающаяся с подводящей магистралью, 6 - подводящая магистраль.

Работа газостатического подшипника осуществляется следующим образом.

Через подводящую магистраль 6 смазочный материал под давлением поступает в камеру 5. Через пористые вставки, установленные в отверстиях газонепроницаемого вкладыша, смазочный материал поступает в зазор между вкладышем подшипника и валом. Поскольку смазочный материал обладает определенным коэффициентом вязкости, то в процессе вращения вала слои смазочного материала, непосредственно прилегающие к поверхности вала, "прилипают" к этой поверхности и вращаются вместе с ней, а промежуточные слои смазочного материала скользят друг по другу. Таким образом создается смазочный слой. Подъемная сила подшипника создается за счет разности давлений в нагруженной (нижней) и ненагруженной (верхней) частей подшипника. Поскольку в заявляемом газостатическом подшипнике вкладыш выполнен частично газонепроницаемым, т.е. с ограниченной заявляемым соотношением площадью поверхности вставок, то в зазор перетекает только такое количество смазочного материала, которое необходимо для обеспечения несущей способности подшипника, т.е. заявляемый подшипник является более экономичным, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2194889C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2196926C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2171924C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2167347C2 |

| ПОРИСТЫЙ ВКЛАДЫШ ГАЗОСТАТИЧЕСКОГО ПОДШИПНИКА И СПОСОБ ЕГО ОБРАБОТКИ | 1999 |

|

RU2186268C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2007 |

|

RU2357119C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2299360C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2009 |

|

RU2408801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2187534C1 |

| УСТРОЙСТВО ПОДАЧИ НАГРЕТОГО ВОЗДУХА В ШИНЫ КОЛЕС ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2124997C1 |

Изобретение относится к области машиностроения, преимущественно может использоваться в машинах и аппаратах с движущимися деталями, работающими в условиях газовой смазки. Газостатический подшипник включает корпус и камеру, сообщающуюся с подводящей магистралью и с установленным внутри корпуса вкладышем подшипника. Вкладыш подшипника состоит из деталей, выполненных из газонепроницаемого и пористого материалов, при этом детали из пористого материала выполнены в виде вставок из заболонной части древесины в количестве по крайней мере более двух, причем диаметр вставок равен 0,1-0,25 диаметра подшипника. Технический результат - повышение экономичности газостатического подшипника. 2 ил.

Газостатический подшипник, состоящий из корпуса, камеры, сообщающейся с подводящей магистралью и с установленным внутри корпуса вкладышем подшипника, закрывающим камеру, отличающийся тем, что вкладыш состоит из деталей, выполненных из газонепроницаемого и пористого материалов, при этом детали из пористого материала выполнены в виде вставок из заболонной части древесины в количестве по крайней мере более двух, установленных в отверстиях детали, выполненной из газонепроницаемого материала, причем диаметр вставок равен 0,1-0,25 диаметра подшипника.

| Скважинный термометр | 1954 |

|

SU104447A1 |

| П .Г-Т-ПНЧ^С^АЯ га ГЛ&/Ч | 0 |

|

SU297814A1 |

| Насос с тепловым приводом | 1988 |

|

SU1525306A1 |

| Газовый радиальный подшипник | 1975 |

|

SU517713A1 |

| АРХАНГЕЛЬСКИЙ Б.А., КУЛАПИН А.В | |||

| Судовые подшипники из неметаллических материалов | |||

| - Л.: Судостроение, 1961. | |||

Авторы

Даты

2002-07-20—Публикация

1999-10-05—Подача