Изобретение относится к области машиностроения, преимущественно может использоваться в машинах и аппаратах с движущимися деталями, работающими в условиях газовой смазки, например в шпинделях металлообрабатывающих станков.

Уровень техники заявляемого изобретения известен из устройства, состоящего из корпуса, камеры, сообщающейся с подводящей магистралью с установленным внутри корпуса вкладышем, закрывающим камеру, при этом вкладыш выполнен в виде втулки, выполненной из газонепроницаемого материала и пористых вставок, установленных в отверстиях втулки, пористые вставки выполнены в виде шпонок и расположены в два ряда, длина каждой вставки равна 0,20-0,25 длины подшипника, ширина каждой вставки равна 0,15-0,20 диаметра подшипника, количество вставок равно 6-8, а в качестве пористого материала используют термически обработанную древесину (Патент РФ №2196926, опубл. 2003 г.).

Известный подшипник обеспечивает оптимальный режим работы, сочетающий достижение необходимой работы с возможно меньшим расходом смазочного масла. Однако, помимо указанного назначения, применение газовых подшипников направлено на уменьшение времени, затрачиваемого на обработку изделий, которое складывается из вспомогательного времени и основного времени обработки.

Недостатком известного подшипника является недостаточная интенсивность работы вала. Интенсивность работы вала определяется временем операции обработки, которое складывается из подготовительного времени, т.е. времени выбега вала на рабочую частоту, и основного времени - времени непосредственно процесса обработки изделия.

Известный недостаток обусловлен известными геометрическими параметрами, которые не позволяют уменьшить время выбега на рабочую частоту вращения вала.

Задачей заявляемого изобретения является повышение интенсивности работы вала.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в снижении времени выбега вала на рабочую частоту.

Указанный технический результат достигается за счет повышения коэффициента радиальной жесткости смазочного слоя ks, определяемого по формуле

ks=dCQ/dε,

где dCQ - коэффициент несущей способности подшипника, ε - относительный эксцентриситет.

Существенные признаки, характеризующие газостатический подшипник: корпус, камера, сообщающаяся с подводящей магистралью с установленным внутри корпуса вкладышем, закрывающим камеру, при этом вкладыш выполнен в виде втулки из газонепроницаемого материала и пористых вставок, установленных в отверстиях втулки, пористые вставки выполнены в виде шпонок и расположены в два ряда, при этом ширина каждой вставки равна 0,15-0,20 диаметра подшипника.

Существенные признаки, отличающие заявляемое устройство от известного: длина каждой вставки равна 0,26-0,35 длины подшипника, количество вставок в одном ряду наддува равно 10-14, раздвижка линий наддува равна 0,5 длины подшипника и определяет расстояние между центрами вставок каждого ряда вдоль оси симметрии вставки, перпендикулярной торцам подшипника.

Снижение времени выбега вала на рабочую частоту в зависимости от заявляемого соотношения геометрических параметров и расположения вставок определено экспериментально.

Для эксперимента были изготовлены подшипники равной длины, работающие при одинаковом давлении наддува, но имеющие разное количество вставок и их длину. Проведены стендовые испытания по определению времени выбега в зависимости от конструктивного параметра Кс, определяемого по следующей формуле:

где  =t/D - относительная длина пористой вставки;

=t/D - относительная длина пористой вставки;

t - длина пористой вставки;

D - диаметр подшипника;

с - средняя толщина смазочной пленки;

δ - толщина пористой вставки;

kp - коэффициент проницаемости пористой вставки.

На фиг.1 представлены результаты эксперимента, где ks - коэффициент радиальной жесткости, Кс - конструктивный параметр. Для эксперимента использовались подшипники со следующими параметрами:

Как следует из графика, кривая 1, характеризующая заявляемое устройство, имеет лучшие значения коэффициента радиальной жесткости смазочного слоя при всех значениях конструктивного параметра, зависящего от длины пористой вставки.

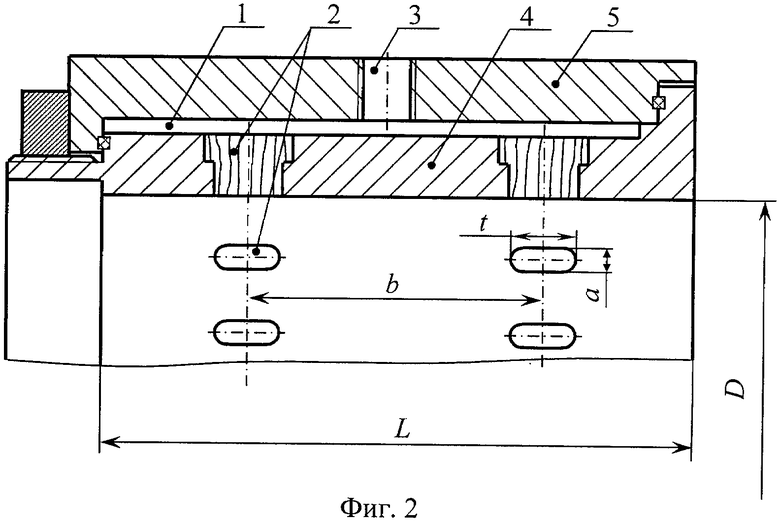

На фиг.2 представлена конструкция газостатического подшипника, где 1 - камера, сообщающаяся с подводящей магистралью; 2 - пористая вставка; 3 - подводящая магистраль; 4 - газонепроницаемая втулка; 5 - корпус.

Работа газостатического подшипника осуществляется следующим образом.

Через подводящую магистраль смазочный материал поступает в камеру. Через пористые вставки, установленные в отверстиях газонепроницаемой втулки, смазочный материал поступает в зазор между вкладышем подшипника и валом. В процессе вращения вала смазочный материал создает смазочный слой. Подъемная сила подшипника создается за счет разности давлений в нагруженной (нижней) и ненагруженной (верхней) частях подшипника. Расположение вставок, соотношение их параметров с параметрами втулки обеспечивают равномерное распределение давления в зазоре подшипника, что, в свою очередь, приводит к повышению коэффициента радиальной жесткости, увеличение которого значительно снижает время выбега вала на рабочую частоту, тем самым повышает интенсивность процесса обработки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2299360C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2196926C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2194889C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2171924C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2167347C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2009 |

|

RU2408801C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2185532C2 |

| СПОСОБ РАБОТЫ УПРАВЛЯЕМОГО ГАЗОМАГНИТНОГО ПОДШИПНИКОВОГО УЗЛА И ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2545146C1 |

| Лепестковый газостатический подшипник и способ изготовления лепесткового газостатического подшипника | 2018 |

|

RU2696144C1 |

| СПОСОБ РАБОТЫ ПОДШИПНИКОВОГО УЗЛА И ПОДШИПНИКОВЫЙ УЗЕЛ | 2007 |

|

RU2347960C1 |

Изобретение относится к области машиностроения, преимущественно может использоваться в машинах и аппаратах с движущимися деталями, работающими в условиях газовой смазки, например в шпинделях металлообрабатывающих станков. Газостатический подшипник состоит из корпуса, камеры, сообщающейся с подводящей магистралью с установленным внутри корпуса вкладышем, закрывающим камеру. Вкладыш выполнен в виде втулки из газонепроницаемого материала и пористых вставок, установленных в отверстиях втулки. Пористые вставки выполнены в виде шпонок и расположены в два ряда, при этом ширина каждой вставки равна 0,15-0,20 диаметра подшипника, длина каждой вставки равна 0,26-0,35 длины подшипника. Количество вставок в одном ряду наддува равно 10-14. Раздвижка линий наддува равна 0,5 длины подшипника и определяет расстояние между центрами вставок каждого ряда вдоль оси симметрии вставки, перпендикулярной торцам подшипника. Технический результат: повышение интенсивности работы вала и снижение времени выбега вала на рабочую частоту. 2 ил.

Газостатический подшипник, состоящий из корпуса, камеры, сообщающейся с подводящей магистралью с установленным внутри корпуса вкладышем, закрывающим камеру, при этом вкладыш выполнен в виде втулки из газонепроницаемого материала и пористых вставок, установленных в отверстиях втулки, пористые вставки выполнены в виде шпонок и расположены в два ряда, при этом ширина каждой вставки равна 0,15-0,20 диаметра подшипника, отличающийся тем, что длина каждой вставки равна 0,26-0,35 длины подшипника, количество вставок в одном ряду наддува равно 10-14, раздвижка линий наддува равна 0,5 длины подшипника и определяет расстояние между центрами вставок каждого ряда вдоль оси симметрии вставки, перпендикулярной торцам подшипника.

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2196926C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2185532C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2194889C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2171924C1 |

| JP 2004286109 А, 14.10.2004. | |||

Авторы

Даты

2009-05-27—Публикация

2007-09-03—Подача