Небольшое затенение может быть реализовано, например, в солнечном элементе, у которого как n-контакты, так и р-контакты находятся на обратной стороне. Таким образом лицевая сторона не затеняется никаким контактом и потому имеется в неограниченном распоряжении для облучения светом.

Солнечный элемент без металлизации лицевой стороны известен, например, из R. A.Sinton, P.J.Verlinden, R.A.Crane, R.M.Swanson, С.Tilford, J.Perkins and K.Garrison "Large-Area 21% Efficient Si Solar Cells", Proc. of the 23-rd IEEE Photovoltaic Specialists Conference, Louisville, 1993, стр. 157-161. Для их изготовления за несколько операций маскирования рядом образует по-разному легированные области и металлизируют или контактируют их посредством нанесения сверху многослойной металлической структуры. Нанесение металлических структур осуществляют при этом тонкопленочным методом.

Недостаток при этом в том, что способ требует нескольких операций маскирования и за счет этого является дорогим. Кроме того, все носители зарядов должны попадать в результате диффузии к обратной стороне солнечного элемента, причем повышается вероятность рекомбинации носителей зарядов, которая также снижает КПД фокусирования солнечного элемента.

Другая концепция солнечного элемента без металлизации лицевой стороны известна из статьи "Emitter Wrap-Through Solar Cell", James M. Gee et al в докладе на 23-rd Photovoltaic Specialists Conference 1993, Louisville, стр. 265-270. Описанный в нем солнечный элемент имеет расположенный вблизи лицевой стороны эмиттерный слой с примыкающим к нему p-n-переходом. Просверленные лазером и металлизированные контактные отверстия соединяют эмиттерный слой с расположенными на обратной стороне металлизированными контактами. Контакты обратной стороны расположены встречно-гребенчато по отношению к "контактам лицевой стороны" также на обратной стороне. Недостатком этого солнечного элемента является большое число просверливаемых лазером контактных отверстий; для солнечного элемента с типичным размером 100 см2 и типичным расстоянием 1 мм между отверстиями требуется около 10000 контактных отверстий. Это снижает производительность при автоматизированном производстве. Дополнительно контактные отверстия и соответствующие им, расположенные на обратной стороне контакты необходимо юстировать по отношению друг к другу. Кроме того, в просверленных лазером контактных отверстиях могут произойти нежелательные структурные превращения в кремнии, что может создать дополнительные центры рекомбинации для пар носителей зарядов, дополнительно снижающие КПД фокусирования. Меньшая механическая прочность может привести у солнечных элементов к их разрушению.

Из патента США 5067985 известен солнечный элемент со встречно-гребенчатыми задними контактами и углублениями на лицевой стороне. Углубления легированы так, что в направлении объемного полупроводника образуется p-n-переход. Эти углубления называются углублениями для захвата энергии и служат для повышения возможности поглощения, даже при многократном отражении внутри одного углубления. Подложка представляет собой полупроводниковую пластину (110), а углубления ограничены плоскостями (111) или эквивалентными плоскостями. В соответствии с указанной целью улучшения захвата излучения все углубления открыты к лицевой стороне.

Задачей настоящего изобретения является создание солнечного элемента без затеняющих контактов лицевой стороны, который был бы прост и экономичен в изготовлении, а также отвечал бы другим требованиям к высокопроизводительному солнечному элементу.

Эта задача решается согласно изобретению посредством солнечного элемента согласно п. 1 формулы изобретения. Предпочтительные варианты изобретения, а также способ изготовления приведены в остальных пунктах формулы изобретения.

Солнечный элемент согласно изобретению выполнен из кристаллической кремниевой подложки с ориентацией (110). Этот материал обладает тем преимуществом, что он имеет ориентированные перпендикулярно поверхности (110) плоскости (111). Посредством ориентированного по кристаллической структуре анизотропного травления можно выполнять углубления, отверстия или проемы с высоким аспектным соотношением и двумя вертикальными боковыми стенками в подложке (110). Солнечный элемент согласно изобретению имеет множество ориентированных параллельно плоскостям (111) продолговатых пазов, которые проходят по всей толщине кремниевой подложки или прорезают ее. Внутренние поверхности пазов высоколегированы в соответствии с типом проводимости выполненного по меньшей мере на лицевой стороне, плоского эмиттерного слоя. На обратной стороне солнечного элемента находится первое решетчатое контактное поле для электрического присоединения материала подложки. Встречно-гребенчато по отношению к нему на обратной стороне расположено второе решетчатое контактное поле, которое по меньшей мере частично перекрывает пазы и обеспечивает таким образом электрическое присоединение эмиттерного слоя.

Лицевая сторона солнечного элемента, согласно изобретению за исключением пазов, не нарушена и имеет высококачественную поверхность, обеспечивающую хорошее пассивирование и эффективный просветляющий слой. Благодаря возможности хорошего анизотропного травления кремния с ориентацией (110) в кремниевой подложке могут быть выполнены пазы с высокими аспектными соотношениями, например 1: 600. Таким образом удается минимизировать величину пазов и тем самым поверхностные потери. Выполненные анизотропным травлением в кремнии (110) пазы имеют боковые стенки, состоящие из плоскостей (111). Две эти плоскости расположены перпендикулярно поверхности подложки, тогда как обе "узкие стороны" проходят через подложку наклонно. При травлении с обратной стороны кремниевой подложки сечение пазов уменьшается, следовательно, к лицевой стороне, так что за счет этого дополнительно уменьшаются поверхностные потери благодаря пазам на лицевой стороне. Продолговатость пазов облегчает юстировку второго контактного поля, которое перекрывает пазы обратной стороны.

В пазах кремниевая подложка сильно легирована. Этим создаются обладающие достаточной электропроводностью цепи тока, которые соединяют лицевую сторону солнечного элемента с обратной стороной, например, с нанесенным на нее контактным полем. За счет достаточно плотного поля пазов и относительно небольшой толщины подложки цепи тока остаются для собравшихся на лицевой стороне носителей зарядов короткими. Таким образом, невелико также последовательное сопротивление солнечного элемента и возможен высокий коэффициент заполнения.

В предпочтительном варианте выполнения изобретения в качестве подложки используют так называемую трикристаллическую полупроводниковую пластину, известную, например, из статьи G.Martinelli in Solid State Phenomena Vol. 32 to 33, 1993, стр. 21-26. Такая полупроводниковая пластина имеет три наклоненные друг к другу монокристаллические зоны с ориентацией (110) каждая. Пограничные поверхности между монокристаллическими зонами проходят радиально к середине пластины, так что монокристаллические зоны образуют круговые секторы трикристаллической полупроводниковой пластины. Две из трех пограничных поверхностей являются при этом двойниковыми границами зерен первого порядка на плоскостях (111), которые особенно малодефектны.

Изготовленный из такой трикристаллической полупроводниковой пластины солнечный элемент согласно изобретению обладает тем преимуществом, что механическая стабильность полупроводниковой пластины и тем самым солнечного элемента по сравнению с монокристаллической подложкой резко повышена.

Таким образом можно уменьшить толщину подложки до значений 30-70 мкм без необходимости принятия во внимание повышенной опасности разрушения при обработке. Для изобретения трикристаллическая полупроводниковая пластина особенно пригодна, поскольку она имеет поверхности исключительно с ориентацией (110) или впервые дает достаточную возможность использовать кремниевые подложки с ориентацией (110). Вытягивать кристаллы для монокристаллических стержней с ориентацией (110) значительно сложнее, чем для обычных кремниевых стержней с ориентацией (100), поскольку быстрее происходит скольжение кристаллов по плоскостям спайности и быстрее возникают дефекты структуры, приводящие к преждевременному прекращению процесса выращивания. Вытягивание трикристалла, напротив, протекает в 2-3 раза быстрее, чем у кремниевых стержней с ориентацией (110). На конце стержня не требуется конуса. Процесс можно поэтому осуществлять квазинепрерывно и без дислокации. Тигель можно использовать до десяти раз.

Солнечный элемент с более тонкой кремниевой подложкой обладает наряду с экономией материала еще и дополнительными техническими преимуществами. Требование к высокопроизводительному солнечному элементу, заключающееся в том, чтобы длина диффузии неосновных носителей зарядов была больше трехкратной толщины подложки, выполняется у более тонкой подложки уже за счет материала более низкого электронного качества. Более тонкая кремниевая подложка вызывает поэтому в солнечном элементе меньшие рекомбинационные потери, чем более толстая подложка.

Солнечный элемент с трикристаллической кремниевой подложкой достаточно стабилен также при большом числе прорезающих подложку пазов. Тем не менее предпочтительно, если проходящие параллельно плоскостям (111) пазы смещены по отношению друг к другу, так что в одной и той же плоскости (111) друг за другом не расположено несколько пазов, которые могли бы способствовать разрушению подложки параллельно граням кристалла за счет заданной "перфорации".

Первое и второе контактные поля на обратной стороне солнечного элемента наносят преимущественно в виде толстопленочных контактов и, в частности, в виде спекаемой проводящей пасты. Первое и второе контактные поля образуют встречно-гребенчатую структуру, у которой пальцеобразные контакты первого и второго полей входят друг в друга, как зубцы застежки-молнии. Каждое контактное поле включает в себя по меньшей мере одну шинную структуру, которая соединяет между собой все пальцеобразные контакты. Преимущественно одна из шинных структур расположена огибающей вблизи края обратной стороны солнечного элемента. Преимущественно площади первого и второго контактных полей приблизительно равны, поскольку для обоих типов носителей зарядов необходимо транспортировать одинаковые количества зарядов, и таким образом последовательное сопротивление минимизировано.

Способ изготовления солнечного элемента согласно изобретению более подробно поясняется с помощью примеров выполнения и соответствующих десяти фигур. Фигуры относятся при этом исключительно к примерам выполнения, и их не следует рассматривать как ограничивающие.

На фиг. 1-7 с помощью схематичных сечений подложки изображены различные этапы способа изготовления солнечного элемента.

На фиг.8 и 9 с помощью схематичных сечений подложки изображены различные этапы варианта способа.

На фиг.10 в перспективе при виде сверху на кремниевую подложку изображен паз.

На фиг. 11 при виде сверху изображена трикристаллическая полупроводниковая пластина.

На фиг.12 изображено возможное расположение первого и второго контактных полей на обратной стороне.

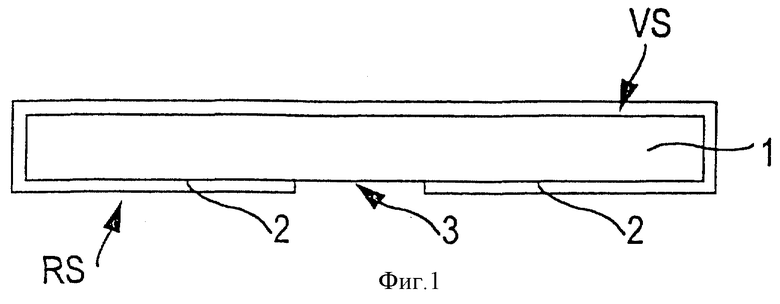

Отправной точкой способа согласно изобретению является p-легированная, например, (акцепторной примесью) кремниевая полупроводниковая пластина 1 с ориентацией (110). На первом этапе выполняют пазы или поле пазов. Для этого сначала на всю поверхность лицевой VS и обратной RS сторон по периметру наносят оксидный или нитридный слой 2. Фотолитографическим способом в этом оксидном или нитридном слое 2 определяют затем прямоугольные, соответствующие полю пазов отверстия 3 и осуществляют свободное травление. На фиг.1 этот этап способа изображен с помощью схематичного и не в масштабе сечения кремниевой подложки.

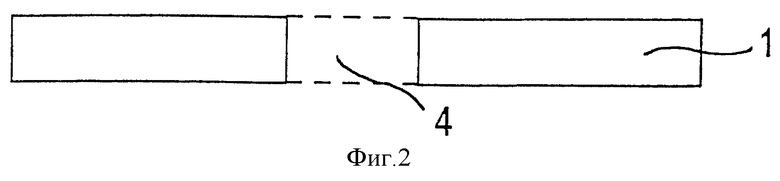

За счет кристаллоориентированного щелочного травления в соответствии с определяемым в маскирующем слое 2 полем отверстий 3 в подложке 1 выполняют пазы 4. На фиг.2 это состояние изображено после удаления маскирующего слоя 2.

Фиг.3: За счет осуществляемого по периметру легирования фосфором на всех поверхностях кремниевой подложки 1, включая пазы, получают плоский, n+-легированный эмиттерный слой 5, например, глубиной 0,3-2 мкм.

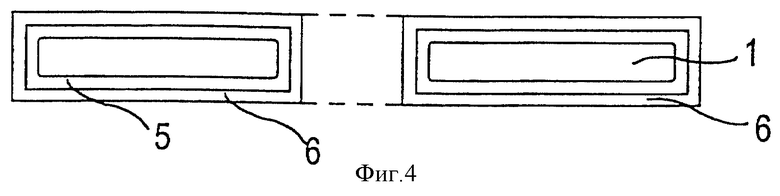

Фиг. 4: На следующем этапе по периметру на все поверхности наносят пассивирующий слой 6, например, оксидный или нитридный слой толщиной обычно 70 нм.

Фиг. 5: На следующем этапе на обратную сторону толстопленочным методом наносят электрические контакты. Для первого контактного поля 7 для этого рядом с пазами 4 на обратную сторону RS наносят, например, пальцеобразные контакты для контактирования материала подложки, т.е. для контактирования внутренней, p-легированной (акцепторной примесью) зоны подложки. Это может осуществляться, например, путем нанесения спекаемой и проводящей пасты для трафаретной печати, содержащей частицы серебра или алюминия. Паста содержит либо алюминий, либо другой, создающий p-легирование (акцепторной примесью) легирующий материал, например бор. Второе контактное поле 8 наносят по меньшей мере частично над пазами 4, например, путем нанесения проводящей пасты с содержанием серебра. Первое 7 и/или второе 8 контактные поля выполнены решетчатыми и включают в себя по меньшей мере по одной шинной структуре и отходящие от нее пальцеобразные контакты. Расположение обоих контактных полей на обратной стороне подложки осуществляют при этом так, чтобы пальцеобразные контакты входили друг в друга встречно-гребенчато и пространственно были отделены друг от друга. На фиг.5 изображено расположение по завершении этого этапа способа.

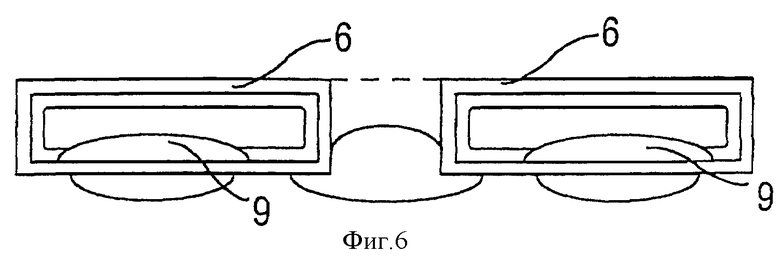

На фиг. 6: На следующем этапе контакты вжигают и спекают, причем пассивирующий слой 6 под контактными полями 7 и 8 легируют так, чтобы он был электропроводящим. Содержащийся в пасте для первого контактного поля 7 легирующий материал создает p+-легирование 9, которое сверхкомпенсирует эмиттерный слой 5 и создает омический контакт с лежащей внутри, p-легированной (акцепторной примесью) зоной подложки 1. Материал второго контактного поля 8 создает проводящее соединение с n+-легированной зоной 5, т.е. эмиттерным слоем.

Фиг.7: С помощью первого 7 и второго 8 контактных полей в качестве самоюстирующейся маски на следующем этапе можно, при необходимости, разделить p-n-переход между первым и вторым контактными полями, например, посредством плазменного травления, причем между первым и вторым контактными полями образуются углубления 13. Если p+-легирование 9, которое представляет собой одновременно back surface field (BSF) (поле обратной стороны), препятствует проводящему соединению контактного поля 7 с эмиттерным слоем, плазменного травления не требуется.

Фиг.8: В одном варианте способа (следующем за этапом на фиг.4) пассивирующий слой 6 и эмиттерный слой 5 удаляют lift-off-способом, например посредством кратковременного плазменного травления, в зоне 14, предусмотренной для размещения первого контактного поля. Она поэтому немного больше, чем первое контактное поле.

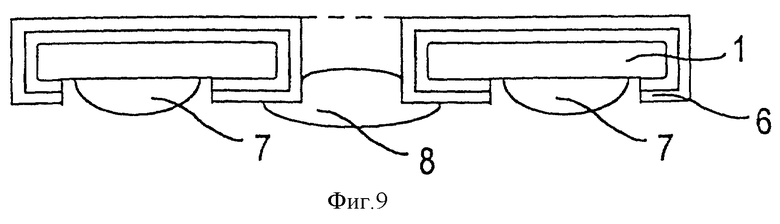

Фиг.9: Затем первое 7 и второе 8 контактные поля наносят, например, посредством печати и при необходимости вжигают. Первое контактное поле может содержать при этом легирование, подходящее для создания BSF.

Можно однако вслед за изображенным на фиг.4 состоянием нанести сначала второе контактное поле 8 и использовать в качестве маски для lift-off-способа удаления пассивирующего 6 и эмиттерного 5 слоев, причем в зонах 14 образуются соответствующие и доходящие до материала подложки выемки. В этих выемках размещают затем первое контактное поле 7. В этом варианте предпочтительно образовать второе контактное поле 8 большей площади, чем первое контактное поле 7 с тем, чтобы получить максимальную площадь эмиттера lift-off-способом.

В любом случае нанесение первого 7 и второго 8 контактных полей осуществляют так, чтобы оба не перекрывали друг друга и были электрически отделены друг от друга.

На фиг.10 в перспективе изображена обратная сторона кремниевой подложки 1 с одним из пазов 4. Она имеет две противоположные вертикальные стенки 11, соответствующие плоскостям (111) в подложке. Узкие стороны пазов 4, напротив, ограничены проходящими наискось к ним гранями 12 кристалла, также соответствующими плоскостям (111). При определении поля пазов в маскирующем слое 2 в начале способа обращают внимание на то, чтобы продольная ось пазов была расположена параллельно вертикальным плоскостям (111). Длину l и ширину b пазов (на обратной стороне) выбирают так, чтобы при кристаллоориентированном травлении было выполнено именно одно прорезающее подложку 1 отверстие. Ширину b пазов устанавливают 5-50 мкм; она составляет, например, 15-20 мкм. Длина l пазов зависит от толщины кремниевой подложки 1. Преимущественно длину l выбирают так, чтобы воображаемая точка пересечения поверхностей 12, ограничивающих узкие стороны паза, была расположена вплотную над лицевой стороной VS кремниевой подложки 1. Таким образом получают рассматриваемый с лицевой стороной VS подложки 1 паз, "длина" которого соответствует b, а "ширина" минимизирована параллельно длине l паза.

На фиг.11 изображена трикристаллическая полупроводниковая пластина, используемая преимущественно в качестве подложки для солнечного элемента согласно изобретению. Она имеет три монокристаллические зоны M1, М2, М3 с ориентацией (110), которые однако наклонены друг к другу. На черетеже трикристаллическая полупроводниковая пластина расположена так, что между монокристаллическими зонами M1 и М2 возникает двойниковая граница KG12 зерен первого порядка с плоскостями (111) в качестве ограничивающих зерна граней кристалла. Также граница KG13 зерен между M1 и М3 является двойниковой границей зерен первого порядка с ограничивающими плоскостями (111) кристалла. Оптимально выросший трикристалл с двумя двойниковыми границами зерен первого порядка имеет идеальные внутренние углы между различными монокристаллическими зонами, составляющие для W1 ровно 109,47o, а для W2 и W3 ровно 125,26o. Однако и отличающиеся от них внутренние углы приводят к стабильной трикристаллической полупроводниковой пластине. Она может быть получена вырезанием из соответствующих трикристаллических стержней, причем вплоть до толщин пластины 30 мкм обеспечено надежное манипулирование соответствующей пластиной без повышенной опасности разрушения. Предпочтительные толщины пластины для солнечного элемента лежат, например, в пределах 60-150 мкм.

На фиг.11 изображен пример выполнения для расположения первого и второго контактных полей на обратной стороне трикристаллической полупроводниковой пластины. В соответствии с изображенной на фиг.9 ориентацией оба нижних луча образованной границами зерен "звезды" образуют двойниковые границы зерен первого порядка. Преимущественно пазы в трикристаллической полупроводниковой пластине располагают так, что их длина 1 ориентирована параллельно двойниковой границе зерен первого порядка. Преимущественно пазы ориентированы параллельно той двойниковой границе зерен первого порядка, которая лежит ближе всего к пазу. В соответствии с изображенным на фиг.9 расположением трикристаллической полупроводниковой пластины поле пазов ориентируют в первой ее половине слева от воображаемой оси А параллельно границе KG13 зерен, а в лежащей справа от оси А половине пластины - параллельно границе KG12 зерен. Пазы расположены преимущественно со смещением по отношению друг к другу, так что расположенные рядом в одном ряду пазы не попадают в одну и ту же плоскость (111). Они преимущественно смещены по отношению друг к другу более чем на одну целую ширину паза.

Соответствующее ему второе контактное поле 8, перекрывающее все пазы, изображено в качестве примера на фиг.12. Первое контактное поле 7 имеет шинную структуру, расположенную огибающей вблизи края подложки. Отходящие от нее контактные пальцы направлены наискось к центральной оси подложки. Второе контактное поле 8, напротив, имеет центральную шинную структуру, расположенную, например, параллельно изображенной на фиг.9 оси А. Отходящие от нее пальцеобразные контакты расположены встречно-гребенчато первой контактной структуре 7, не касаясь ее. Геометрическое ориентирование второго контактного поля 8 выбрано в примере выполнения так, что контактные пальцы ориентированы параллельно длине 1 пазов и перекрывают их поэтому по длине. Первое контактное поле 1 не перекрывает ни один из пазов. Можно, однако, поменять местами соответствие контактных полей p и n-легированным соответственно (акцепторной и донорной примесями) областям солнечного элемента, так, чтобы, например, контактное поле с огибающей шинной структурой перекрывало пазы и поэтому контактировало с n-легированными (донорной примесью) областями, а контактное поле с центральной шинной структурой служило для контактирования с p-легированным (акцепторной примесью) материалом подложки.

Ширину пальцеобразных контактов первого и второго контактных полей устанавливают, например, примерно 300 мкм. Такое контактное поле изготовляется надежно и с возможностью воспроизведения обычной техникой трафаретной печати. Возможны, однако, и гораздо более широкие или узкие пальцеобразные контакты. В соответствии с расстоянием между пазами пальцеобразные контакты контактного поля удалены друг от друга примерно на 3 мм.

После этого на пассивирующий слой 6 могут быть нанесены еще один или несколько просветляющих слоев подходящей толщины, например, дополнительные оксидные, нитридные слои или слои диоксида титана.

Изготовленный таким образом солнечный элемент согласно изобретению обладает всеми предпосылками, необходимыми для достижения КПД фокусирования свыше 20 процентов. Требованию, заключающемуся в том, чтобы длина диффузии для неосновных носителей зарядов была больше трехкратной толщины кремниевой подложки, отвечает солнечный элемент согласно изобретению уже с экономичными кристаллами кремния, выращенными методом Чохральского, у которого длина L диффузии превышает толщину d подложки в 1,5 раза (при d=60 мкм, L≥120 мкм). Высокое качество поверхности, выражающееся в низкой скорости S поверхностной рекомбинации, может быть простым образом надежно достигнуто как на лицевой, так и на обратной сторонах с помощью пассивирующих слоев. Над эмиттером высокое качество поверхности S<1000 см/с устанавливается с помощью оксидного пассивирования. Для качества обратной стороны требуется скорость поверхностной рекомбинации S<100 см/с, которая достигается у солнечного элемента согласно изобретению даже без дополнительных мер. Требованию к потерям от затенения менее 4 процентов также в сверхвысокой степени отвечает солнечный элемент согласно изобретению, поскольку он практически не имеет затенения. Низкие требуемые значения отражения < 4 процентов получают с помощью стандартных просветляющих покрытий. Также благодаря изобретению достигается коэффициент заполнения по меньшей мере 80 процентов.

Другое преимущество солнечных элементов с нанесенными исключительно на обратную сторону контактами состоит в облегчении машинного монтажа различных солнечных элементов в один модуль, поскольку для припаивания соответствующих соединений не требуется больше вводов на лицевой стороне. Это упрощает способ монтажа и повышает надежность способа. Солнечные элементы согласно изобретению имеют поэтому возможность промышленного изготовления полностью автоматически.

Изобретение относится к гелеоэнергетике. Технический результат изобретения заключается в создании простого и экономичного солнечного элемента с коэффициентом полезного действия свыше 20%. Сущность: предложено использовать кремниевую подложку с ориентацией (110), все контакты располагать на обратной стороне и электрическое присоединение лицевой стороны осуществлять посредством сильнолегированных пазов сквозь подложку. Пазы выполнены кристаллоориентированным травлением и ориентированы в подложке параллельно плоскостям (111). 2 с. и 10 з.п. ф-лы, 12 ил.

| US 5067985 А, 26.11.1991 | |||

| RU 93046763 A1, 20.09.1995 | |||

| ОМИЧЕСКИЙ КОНТАКТ К КРЕМНИЕВУ СОЛНЕЧНОМУ ЭЛЕМЕНТУ | 1994 |

|

RU2065227C1 |

Авторы

Даты

2002-07-20—Публикация

1997-11-19—Подача