Для фотовольтаичного производства энергии в силовой области необходимы высокоэффективные, экономичные, имеющие большую площадь и долговременно стабильные солнечные элементы из совместимых с окружающей средой и имеющихся в достаточном количестве материалов. Эти требования в настоящее время не выполняются одновременно ни одним типом солнечных элементов. В настоящее время к выполнению этих требований наиболее приближаются монокристаллические кремниевые солнечные элементы (c-Si), которые удовлетворяют всем другим условиям, кроме экономичности.

Достижение высоких коэффициентов полезного действия (>20%) требует наряду с хорошим пассивированием поверхности (скорость поверхностной рекомбинации Sr<100 см/сек для обратной стороны и Sf<1000 см/сек для фронтальной или эмиттерной стороны) использования кристаллов кремния, диффузионная длина L неосновных носителей заряда которых примерно в три раза выше, чем толщина d примененной исходной полупроводниковой пластины. Используемые в настоящее время <100> ориентированные c-Si-пластины однако требуют по причинам механической стабильности еще толщину свыше 300 мкм. Необходимые для коэффициента полезного действия 20% диффузионные длины порядка 900 мкм могут быть достигнуты только путем применения высокочистых, бедных кислородом и углеродом и поэтому очень дорогих кристаллов.

Оптимальные физические толщины c-Si-солнечных элементов лежат конечно не при используемых в настоящее время 300 мкм, а между 60 мкм и 90 мкм. Это зависит от того, что с уменьшением толщины d, с одной стороны, возрастает напряжение холостого хода USC солнечных элементов, в то время как, с другой стороны, как раз толщина слоя кремния порядка 100 мкм является достаточной, чтобы полностью поглощать и преобразовывать в ток полезный солнечный свет (AM1. 5). Толщина ячейки d порядка 60-90 мкм обуславливает к тому же существенно меньшую потребность в материале. За счет меньшего требования к диффузионной длине (180 мкм - 270 мкм) также и требования к качеству материала были бы ниже, так что можно было бы применять в качестве исходного материала для высокоэффективных кремниевых солнечных элементов также не дорогой, полученный тигельной вытяжкой по методу Чохральского, материал (Cz-Si).

Применяемые в основном в настоящее время в качестве исходного материала Si-монокристаллы являются <100> ориентированными и могут перерабатываться в солнечные элементы с толщиной 60 мкм - 90 мкм только с высокими потерями на распиливание и выход годных изделий. Поэтому экономичное производство на этой основе не является возможным.

Путь решения для прихода к достаточно тонким, однако прочным на излом абсорберам, начался с поликристаллическими кремниевыми тонкослойными солнечными элементами на подложках из другого материала. Экономичность, возможность производства больших площадей и эффективность этих способов еще не была показана.

Поэтому задачей изобретения является создание солнечного элемента из кристаллического кремния, который экономичным с точки зрения расходов и материала образом имеет высокий коэффициент полезного действия.

Эта задача решается согласно изобретению за счет солнечного элемента согласно пункту 1 формулы изобретения.

Дальнейшие формы выполнения изобретения, а также способ изготовления используемых в качестве подложек кремниевых полупроводниковых пластин следуют из последующих пунктов формулы изобретения.

Таким образом для решения проблемы предлагается трикристалл (Trikristall), который при неизменных электронных характеристиках имеет существенно более высокую механическую стабильность по сравнению с обычными монокристаллами, так что соответствующие изобретению свободнонесущие кремниевые полупроводниковые пластины (трикристаллические пластины) с толщиной 60 мкм - 90 мкм могут выпиливаться и перерабатываться в солнечные элементы с еще очень высоким выходом готовых изделий выше 95%. Из сравнимо тонких обычных монокристаллических полупроводниковых пластин ни одна не выдержала процесс производства.

Принципиальное преимущество соответствующего изобретению трикристалла или соответственно изготовленной из него кремниевой полупроводниковой пластины состоит в том, что выращивают кристаллическую структуру, которая не содержит никаких проходящих наклонно через кристалл <111>-плоскостей, вдоль которых кристалл кремния при вытягивании кристалла обычно сначала испытывает дислокацию, а затем ломается. Граничные поверхности монокристаллических областей образуют друг с другом угол меньше 180o, так что при этом прямо проходящее образование излома практически не является возможным, а образование излома вдоль наклонных граничных поверхностей затруднено.

Это достигается путем создания кристаллической структуры, при которой <111> плоскости представляют собой огибающие кристалла и таким образом проходят точно перпендикулярно к поверхности кремниевой полупроводниковой пластины. Если тянущие силы возникают теперь вдоль поверхностей, которые стоят перпендикулярно на плоскости <111>, то при этом расположении не появляется никаких составляющих этой силы параллельно к плоскостям <111>, так что образование дислокаций и последующий излом подавляется. Если, с другой стороны, возникают силы, проходящие параллельно к плоскости <111>, то движение дислокаций в тройном кристалле подавляется за счет того, что пластина тройного кристалла вследствие разворота монокристаллических областей не содержит никаких общих проходящих плоскостей <111>. Движение дислокаций и излом блокируются за счет наклонных граничных поверхностей.

Описанный трикристалл является известным из статьи G. Martinelli и R. Kibizov В Appl. Phys. Lett. 62(25), 21 июня 1993, стр. 3262 - 3263. В статье описывается возможность изготовления полупроводниковой пластины с толщиной меньше 200 мкм из трикристалла и использования ее для фотовольтаичных применений.

Вытягивание подобного трикристалла по сравнению с выращиванием монокристаллов имеет преимущества с точки зрения расходов, качества и скорости, которые имеют большое значение для фотовольтаики.

i) Выращивание трикристалла при неизменном качестве материала происходит в 2-3 раза быстрее, чем выращивание <100>- монокристалла.

ii) при вытягивании по методу Чохральского трикристалл может вытягиваться непосредственно, без необходимости вытягивания остро сужающегося конуса. Вследствие особенной геометрии здесь в материал не переходят дислокации, как при вытягивании обычного монокристаллического стержня (экономия материала и времени).

iii) Время охлаждения трикристаллов вследствие лучшей механической стабильности по сравнению с монокристаллами может сильно снижаться с 3 часов до 1 часа, без того, что стержень претерпевает дислокации или трескается (экономия времени).

iv) Повторное вытягивание нескольких стержней из остающегося каждый раз остаточного расплава, в случае монокристалла вследствие образования дислокаций за счет введения загрязнений является возможной только примерно два раза, при трикристаллах, вследствие устойчивости к дислокациям вытягивание можно производить примерно десять раз. Кварцевый тигель поэтому может использоваться за счет этого чаще, коль скоро использованный кремниевый материал расплава восполняется (многократное использование тигля и экономия времени).

v) За счет возможности удалять кристалл из расплава (ii), быстро охлаждать кристалл (iii) и использовать несколько заполнений тигля (iv) может быть достигнуто быстрое и квазинепрерывное выращивание. Это позволяет, в частности, при коротких трикристаллических стержнях получать очень хорошую равномерность характеристик кристалла по длине стержня, так как при вытягивании всегда расходуется только одинаковая (малая) часть расплава.

Вследствие очень хорошей механической прочности трикристаллические стержни могут распиливаться стандартными проволочными пилами с самым высоким выходом готовых изделий до оптимальной для Si-солнечных элементов толщины в 60-90 мкм. Эти пластины являются механически очень стабильными и могут дальше перерабатываться в солнечные элементы.

Для изготовления солнечных элементов с коэффициентами полезного действия >20% на основе имеющей толщину 60-90 мкм пластины требуется диффузионная длина L неосновных носителей заряда примерно 180-270 мкм. Эти значения сегодня могут достигаться уже с экономичным, полученным тигельным вытягиванием кремнием (например, кремнием, выращенным по методу Чохральского), так что мощный элемент может изготавливаться также из недорогого материала. Для этого p-проводящую пластину трикристалла (1-10 Ом •см, L>180 мкм) снабжают с одной стороны путем диффузии фосфора эмиттером глубиной 0,2-2 мкм. Поверхностная концентрация фосфора при этом лежит примерно в диапазоне 0,8- 5•1019 см-3.

Для предотвращения рекомбинации неосновных носителей заряда на поверхностях, нужно производить пассивирование фронтальной, а также обратной стороны солнечного элемента. Для коэффициентов полезного действия >20% нужно пассивирование фронтальной стороны до скоростей рекомбинации Sf<l000 см/сек, в то время как обратная сторона должна пассивироваться до Sr<100 см/сек. Для пассивирования фронтальной стороны можно использовать окись, которая защищает подверженную воздействию света поверхность. Просветляющее покрытие, например, из нитрида кремния может исключать потери на отражение и дальше улучшать коэффициент полезного действия. Обратная сторона может пассивироваться или путем смещения электронной поверхности внутрь кристалла ("back surface field"), которое получают за счет диффузии бора, или путем нанесения окиси.

Так как за счет оптимальной толщины пассивированной на поверхности трикристаллической пластины полное собирание всех генерированных светом неосновных носителей заряда является реализуемым также при недорогом исходном материале, примененная конструкция солнечного элемента играет только подчиненную роль, если только потери на затенение и на отражение могут поддерживаться меньше 8%, и достигаться коэффициента заполнения 80%. Такие геометрии уже были предложены, например, R.A. Sinton, P.Verlinden, D.E.Kane и R.M.Swanson в Proc. of the 8.EC-PV-Solar Energy Conference, Florence, 1988, Kluwer Academic Publishers, стр. 1472 и т. д. и М.A.Green в Proc. of the 10. EC-PV-Solar Energy Conference, Lisbon, 1991, Kluwer Academic Publishers, стр. 250 и т. д. и уже изготовлены.

Контактирование солнечных элементов производят или за счет трафаретной печати серебряной пасты через маску с последующим вжиганием или путем напыления Ti/Pd/Ag на фронтальную сторону или соответственно Al на обратную сторону элемента.

Вследствие их кристаллической ориентации трикристаллические пластины не могут текстурироваться травителем. Вместо этого здесь используется стандартное просветление передней стороны солнечного элемента путем нанесения окиси титана. Альтернативно к этому текстурирование передней стороны солнечного элемента может производится быстрым и экономичным способом инверсными конусами. Для этого на фронтальную сторону пластины наносят устойчивый к кремниевому травителю лак, экспонируют в соответствии с равномерной структурой отверстий и проявляют. Освобожденные в структуре отверстий поверхности кремния, наконец, травят оксидирующим кислым или основным травящим раствором, причем на поверхности пластины получается структура отверстий инверсных конусов.

Изобретение поясняется в последующем более подробно с помощью примеров выполнения и относящихся к ним десятью фигур.

При этом показывают:

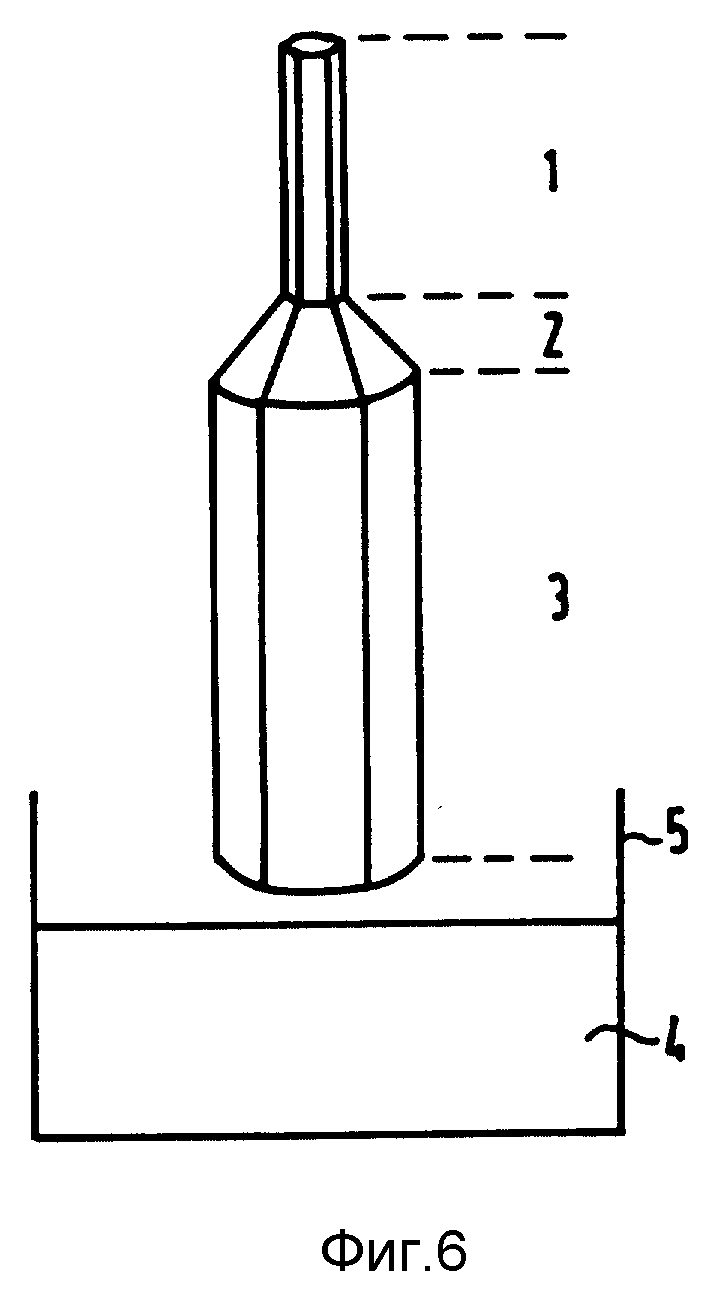

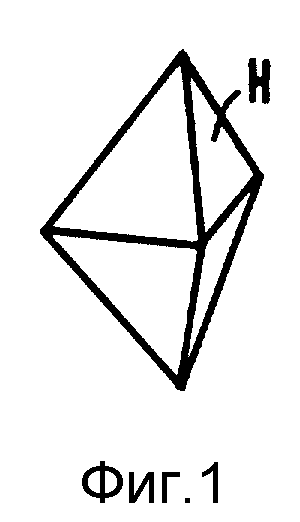

Фигуры 1-6 - в схематическом представлении различные стадии способа при изготовлении трикристаллического стержня,

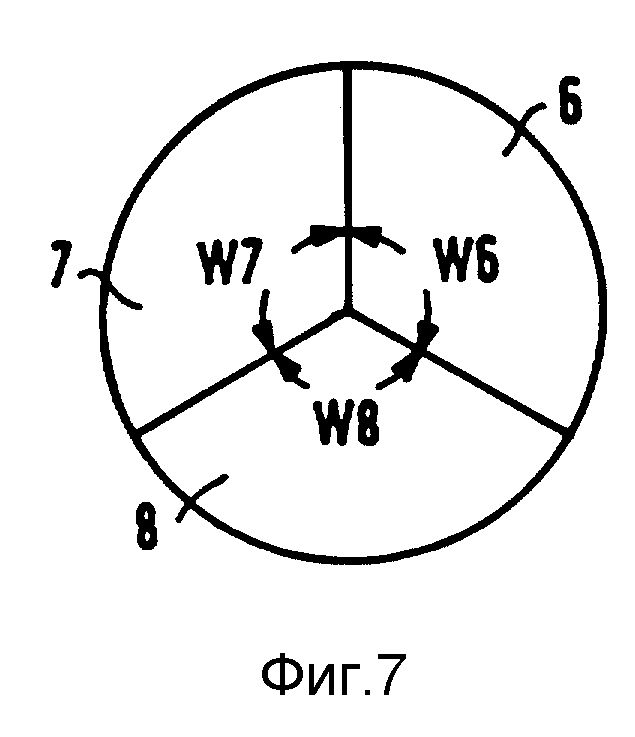

Фигура 7 - соответствующую изобретению кремниевую полупроводниковую пластину в виде сверху и

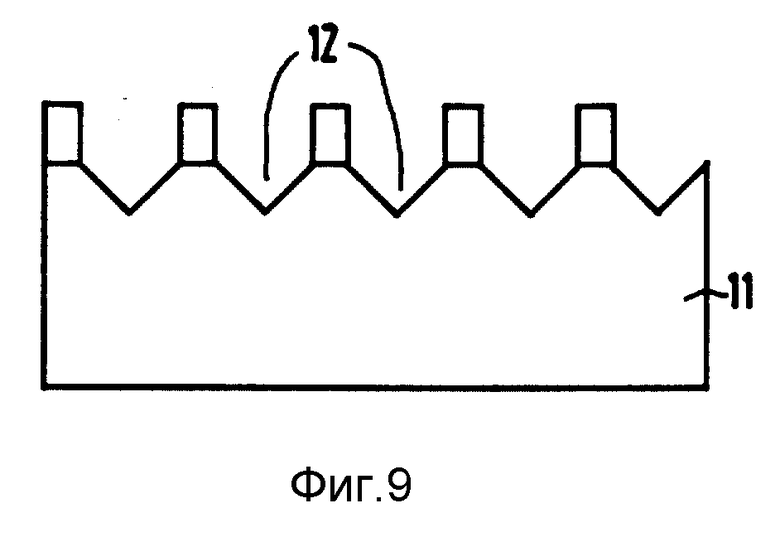

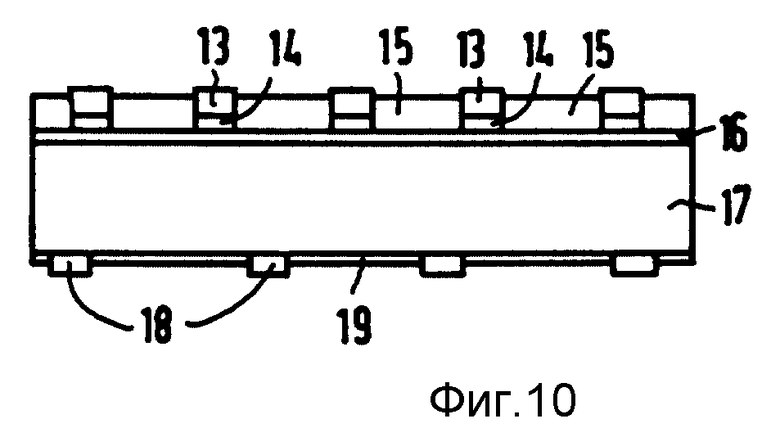

Фигуры 8-10 - кремниевую полупроводниковую пластину в схематичном представлении во время различных стадий способа в процессе дальнейшего изготовления солнечного элемента.

Изготовление затравочного кристалла для выращивания трикристалла:

Фигура 1:

a) обычно изготовленный и, например, вытянутый по методу Чохральского <110> ориентированный монокристалл распиливают пилой с внутренним отверстием с алмазной кромкой, которая находится в гониометре, с точностью в 2o так, что образуется октаэдр H с восемью <111>-ориентированными поверхностями.

b) операцию a) повторяют дважды, чтобы в общем изготовить три октаэдра, которые должны образовывать затравочные кристаллы (H, T1, T2) для трикристалла.

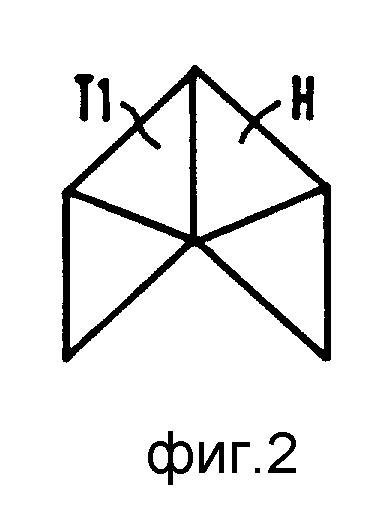

с) два из октаэдров H, Т1 из a) и b) соединяют вместе молибденовой проволокой таким образом, что первый затравочный кристалл (H) соединяется со вторым затравочным кристаллом (T1) так, что образуется граница двойниковых зерен первого порядка. Можно также фиксировать затравочные кристаллы H, T1 другими средствами, при условии, что материал фиксирующего средства является инертным относительно кремниевого расплава и имеет более высокую температуру плавления, чем этот расплав. Подходящим для этого была бы, например, также молибденовая проволока. На фигуре 2 изготовленная таким образом бикристаллическая затравка BK представлена в виде сверху.

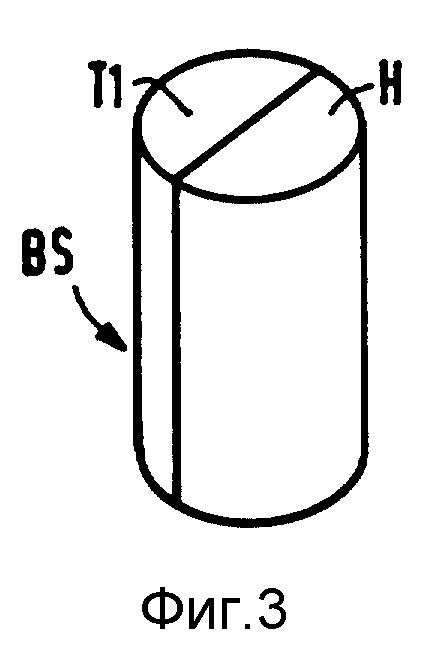

d) Из бикристаллической затравки BK затем выращивают методом Чохральского (Cz) или методом зонной плавки (Fz) бикристаллический стержень BS с диаметром порядка 10 см и длиной 10 см (см. фигуру 3).

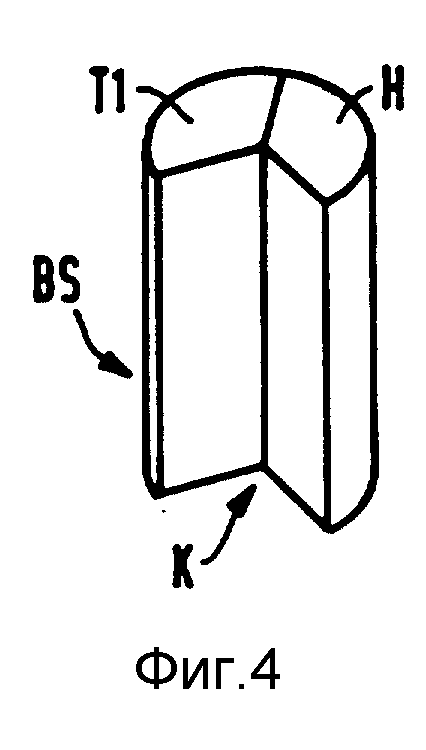

е) С помощью гониометра и пилы с алмазной кромкой из бикристаллического стержня BS удаляют клин K, чтобы создать место для третьего затравочного кристалла T2. Для этого выполняют пропилы вдоль направлений <112> и <114> (см. фигуру 4) и в двух монокристаллических областях (H, T1) освобождают соответственно плоскость кристалла <111>.

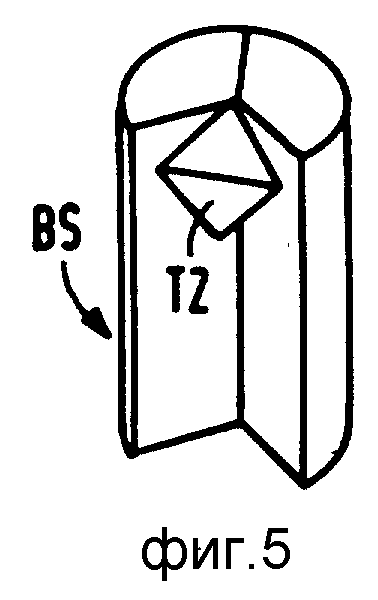

f) Третий затравочный кристалл T2 вводят с молибденовой проволокой так, что он образует вместе с затравочным кристаллом H или соответственно с выращенной из него кристаллической областью опять-таки границу двойниковых зерен первого порядка (см. фигуру 5).

g) Бикристаллический стержень BS теперь отпиливают до длины третьего затравочного кристалла T2. Получается затравка трикриталла.

h) С помощью затравки трикристалла из g) методом Чохральского или методом зонной плавки вытягивают имеющий длину порядка 20 см тонкий стержень трикристалла, который в поперечном сечении является не шире, чем 1 дюйм2.

Выращивание трикристаллов

i) Тонкий кристаллический стержень из h) используют в качестве затравочного кристалла для выращивания трикристалла. При этом решающим является что, во первых, затравочный кристалл ориентируют так, что "место шва" трех кристаллитов было ориентировано вертикально. Во вторых, в начале роста нужно контролировать, имеются ли на краях растущего кристаллического стержня шесть зеркалоподобных граней, которые являются доказательством возникновения трикристалла. Если эти грани не возникают, то необходимо начинать процесс роста заново.

Трикристалл растет при процессе кристаллизации со скоростью, которая в 2-3 раза выше, чем скорость роста обычных монокристаллических стержней из кремния. Это объясняется повышенным числом 6 "поверхностей роста" трикристалла.

Поперечное сечение стержня трикристалла, как и в обычных монокристаллах, зависит от скорости вытягивания и может регулироваться до желаемого значения порядка 6 - 8''. Трикристалл вытягивают до любой длины, которая, без временных или технологических недостатков, может выбираться существенно короче, чем при обычном вытягивании монокристаллов. Предпочтительным образом длина кристаллического стержня ставится в зависимость от размера используемого тигля для плавления кремния или наоборот. Чтобы избежать слишком сильного роста загрязнений с ростом длины кристаллического стержня, вытягивание производят до тех пор, пока расплав кремния в обычно состоящем из кварца тигле для плавления будет израсходован на одну треть.

k) После успешного выращивания трикристалл 3 быстро удаляют от расплава 4 и оставляют над ним на несколько минут на высоте 2 см, чтобы могло установиться температурное равновесие. Этим способом изготавливают свободный от дислокаций трикристалл (смотри в этой связи также фигуру 6).

Фигура 6 показывает вытянутый трикристалл в схематическом представлении во время фазы охлаждения. Трикристалл имеет верхнюю область 1, которая соответствует полученному во время операции h) тонкому трикристаллическому стержню. В средней области 2 трикристаллический стержень быстро растет до желательного диаметра. Это может происходить существенно быстрее, чем при обычных монокристаллических стержнях, так как через кристалл поперек направления вытягивания не проходит ни одна из <111> плоскостей кристалла, вдоль которых могут преимущественно происходить сдвиги.

В нижней области 3 трикристаллический стержень уже имеет желательное поперечное сечение. Показанными являются три из 6 граней, которые, как можно хорошо видеть, образуются между краями пересечения вертикально стоящих <111> плоскостей кристалла. Существенным отличием трикристаллического стержня по сравнению с монокристаллическими стержнями далее является то, что стержень на нижнем конце заканчивается прямо, так как он может быстро отводиться от расплава 4. При монокристаллических стержнях в противоположность этому должен еще изготавливаться конус, который позднее выкидывают и который таким образом требует дополнительного времени и труда.

Квази-непрерывное выращивание трикристалла:

1) Согласно k) трикристалл полностью вытягивают вверх, чтобы охлаждать в атмосфере защитного газа примерно в течение одного часа до комнатной температуры. Также и время охлаждения только один час, (по сравнению с обычно необходимыми 3 часами) дает дополнительное преимущество времени и расходов, так как даже при этой высокой скорости охлаждения в трикристалле не возникает никаких деформаций, которые могли бы приводить к образованию трещин или другому повреждению кристаллического стержня.

m) Только на 1/3 израсходованный, горячий кварцевый тигель 5 (емкость примерно 30 кг) дозаполняют примерно 10 кг кремния. Через примерно один час кремний является расплавленным и за это время и кристаллический стержень из 1) охлажденным.

n) Тонкий затравочный кристалл 1 отрезают от кристаллического стержня 3 и снова используют в операции i).

Поскольку тигель опорожняется только на 33%, качество кристалла относительно содержания C, O, B и P в трикристаллическом стержне сохраняется по длине очень однородным.

С помощью способа согласно изобретению из одного и того же тигля 5 можно вытягивать примерно до 10 трикристаллических стержней, без необходимости промежуточного полного опорожнения или даже выбрасывания тигля, как это необходимо при монокристаллических стержнях.

Также и качество 10-го трикристаллического стержня остается еще достаточным, чтобы из него можно было изготавливать пластины для солнечных элементов с высоким коэффициентом полезного действия.

Из полученного таким образом трикристаллического стержня обычными проволочными пилами, в частности, многопроволочными (Multi-wire-) пилами выпиливают пластины желаемой толщины d. Оказалось, что пластины даже при толщине только 60 мкм могут легко обрабатываться без слишком большой опасности разлома.

При применении обычной проволочной пилы с диаметром проволоки 300 мкм и таким образом с потерей материала на один пропил 300 мкм, выпиливание пластины с толщиной 60 мкм из трикристаллического стержня требует длины стержня 360 мкм. Монокристаллическая пластина, которая может обрабатываться только примерно при толщине порядка 330 мкм, требует по сравнению с этим длины стержня 630 мкм. Уже на этом с тонкой трикристаллической пластиной получается экономия материала порядка 40%.

Эксперименты показали, что соответствующий изобретению трикристаллический стержень может распиливаться также более тонкими проволоками, так что потери на разрезание могут быть еще более уменьшены. В случае проволок толщиной до 80 мкм может быть достигнута экономия материала до 75%. Это дает в результате расходы на материал на каждую пластину, уменьшенные на коэффициент 4.

Фигура 7 показывает соответствующую изобретению кремниевую полупроводниковую пластину или соответственно трикристаллическую пластину. Три монокристаллические области 6, 7 и 8, которые происходят от трех затравочных кристаллов H, T1, и T2, имеют форму кругового сектора и образуют друг с другом или соответственно относительно друг друга углы W6, W7 и W8. Поскольку использованные в качестве затравочных кристаллов октаэдры H, T1, и T2 выпилены точно вдоль <111>-плоскостей, поскольку трикристаллический стержень выращен точно вертикально с шестью правильными гранями и полупроводниковые пластины выпилены перпендикулярно оси стержня, угол W6 составляет точно 109,47o. При равномерном росте оба других угла W7 и W8 имеют одинаковую величину и составляют поэтому 125,26o. При названных условиях выращивания и распиливания все три монокристаллические области 6, 7 и 8 в полупроводниковой пластине имеют <110>-поверхность, или выражаясь точнее <110>-(6), <101>-(7) и соответственно <110>-(8). Разумеется является возможным выпиливать полупроводниковые пластины пропилами, не вертикальными относительно оси стержня, причем тогда поверхность полупроводниковой пластины может быть образована другими плоскостями кристалла и соответственно иметь форму эллипса.

Было найдено, что соблюдение четырех краевых условий является достаточным, чтобы изготовить солнечный элемент с коэффициентом полезного действия 20%. Этими условиями являются уже упомянутые диффузионная длина L неосновных носителей заряда и скорости рекомбинации Sf и Sr фронтальной и соответственно обратной стороны. Кроме того, при нанесении фронтальных контактов и при просветлении или соответственно пассивировании фронтальной стороны следует учитывать, чтобы потери на затенение и отражение оставались ниже 8%, что достигается уже обычными способами. Для соблюдения первых условий L≥3dcd= толщине пластины, с соответствующими изобретению полупроводниковыми трикристаллическими пластинами при толщинах слоев от d = 60 до 70 мкм необходимы диффузионные длины L≥210 мкм. Это качество материала может быть предоставлено в распоряжение выращенным по обычному методу Чохральского стандартным кремниевым материалом (Cz-Si). В случае монокристаллических полупроводниковых пластин с d = 300 мкм должно быть выполнено условие L≥900 мкм. Это качество получается только с кремниевым материалом, выращенным методом зонной плавки (Fz-Si). При этом цена Fz-Si больше чем на порядок величины выше, чем Cz-Si. Краевые условия Sf≤1000 см/сек и Sr≤100 см/сек могут быть достигнуты обычными просветлениями поверхности. Фронтальная сторона может к тому же пассивироваться окислом. Для обратной стороны может также использоваться пассивирующая окись или путем легирования бора достигаться смещение электронной поверхности вглубь кристалла (Back-Surface-Field).

Другое краевое условие, которое большей частью однако зависит от уже названных краевых условий, касается коэффициента заполнения FF, который не должен лежать ниже 80%. Также и это является достижимым известными и опробованными методами.

Так как с соответствующими изобретению полупроводниковыми трикристаллическими пластинами вследствие их различной геометрии кристалла не возможно щелочное текстурирующее травление, согласно изобретению предлагается приспособленное к нему повышение качества поверхности для улучшения геометрии падения света. Для этого в поверхность полупроводниковой пластины травят структуру отверстий инверсных конусов посредством соответствующей этой структуре маски из фотолака.

Фигура 8: путем трафаретной печати на всей поверхности светочувствительного и, например, позитивно работающего и допускающего печать полимера 9 на фронтальной стороне полупроводниковой трикристаллической пластины 11 и задубливания полимера 9 при 150oC примерно за 10 сек получают защитный слой на всей поверхности.

Через маску отверстий с заданным растром отверстий, каждое диаметром примерно 3-5 мкм, слой полимера 9 экспонируют УФ-светом, чтобы в облученных областях 10 полимера 9 вызвать за счет фотохимического создания полярных групп повышенную растворимость полимера.

Фигура 9: облученный слой полимера 9 может быть удален только путем мокрого химического травления, например, смесью из азотной, плавиковой и уксусной кислоты. На его незащищенных местах 10 начинается одновременно стравливание лежащего под ним кремния. Через примерно 10 секунд в поверхности кремния 11 образуются инверсные конусы 12, которые служат в качестве ловушек света.

Путем удаления слоя фоторезиста 9 ацетоном или другими растворителями снова освобождают снабженную теперь инверсными конусами (углублениями) поверхность полупроводниковой пластины 11.

Другой вариант структуры, который специально разработан для соответствующей изобретению трикристаллической пластины или соответственно изготовляемых из нее солнечных элементов, касается расположения фронтальных контактов.

Фигура 10: предлагается нанесение фронтальных контактов 13 на меза-подобно возвышающихся над остальной поверхностью пластины n++-легированных полупроводниковых структурах, в то время как остальная поверхность фронтальной стороны образована n+- легированным эмиттером 16. Для изготовления этой структуры эмиттер можно, например, получать более глубокой, чем обычно, диффузией фосфора, например, на глубину 1 мкм. В другую операцию легирования в поверхности полупроводниковой пластины производят плоское и, например, на глубину 0,4-0,8 мкм n++- легирование по всей поверхности. Для определения меза-структур 14 можно использовать технику фотолака, причем производят травление с помощью маски фотолака и n++-легированную область вытравливают вплоть до покрытых фотолаком меза-структур 14. Затем поверх меза- структур 14 наносят фронтальный контакт 13. Можно также наносить меза-структуры 14 вместе с фронтальным контактом 13 с самоюстированием. Для этого вначале поверх n++-легирования наносят фронтальный контакт 13 и производят последующую операцию травления с защищенным при необходимости фронтальным контактом 13 в качестве травильной маски.

После изготовления контактов можно наносить пассивирующий слой 15, которым, например, может быть наращенный слой окиси.

Последовательность и вид операций однако не являются решающими для изготовления солнечного элемента с, по меньшей мере, коэффициентом полезного действия 20%, коль скоро соблюдены выше названные краевые условия. Также и форма контактов на фронтальной и обратной стороне не имеет значения, если общие потери на затенение и отражение остаются меньше 8%. Так оба контакта могут быть выполнены в виде точечного контакта или гридконтакта, а обратный контакт дополнительно в виде плоскостного электрода. На фигуре 10 обратный контакт 18 выполнен в виде напечатанной и подверженной вжиганию Al-й или Ag-ной пасты для трафаретной печати на пассивирующем слое 19. Возможным является также под пассивирующим слоем 19 путем диффузии бора создавать дополнительно смещение электронной поверхности внутрь кристалла (back-surface-field), чтобы удерживать неосновные носители заряда (электроны) от диффузии к поверхности, где скорость рекомбинации повышена вследствие свободных ненасыщенных валентностей (danging bonds).

Дальнейшее преимущество соответствующих изобретению солнечных элементов, изготовленных из трикристаллических пластин, лежит в их повышенном напряжении холостого хода, которое в свою очередь повышает коэффициент заполнения и тем самым также коэффициент полезного действия.

Тем самым мощные солнечные элементы могут изготавливаться обычными и опробованными способами с существенно более низкими затратами.

Использование: в микроэлектронике для изготовления солнечных элементов. Сущность : предлагается выполнять кремниевую полупроводниковую пластину из трех развернутых друг относительно друга монокристаллических областей, которые образуют три круговых сектора полупроводниковой пластины, граничные поверхности и линии которой таким образом проходят радиально относительно друг друга и образуют друг с другом угол (W6, W7, W8) меньше 180o. При этом две из граничных поверхностей являются границами двойниковых зерен первого порядка между соответственно двумя <111>-плоскостями кристалла. Технический результат изобретения - повышение экономичности изготовления солнечных элементов с высоким коэффициентом полезного действия. 2 с. и 11 з.п.ф-лы, 10 ил.

| G.Martinelli et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Phys Lett | |||

| v | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ СТОЯНИЯ НЕФТИ И СОЛЕНОЙ ВОДЫ В БУРОВЫХ СКВАЖИНАХ | 1924 |

|

SU3262A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ФОТОЭЛЕКТРИЧЕСКОГО ПРИБОРА | 1991 |

|

RU2014672C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1999-11-20—Публикация

1994-12-14—Подача