Изобретение относится к отделочному производству текстильной промышленности и может быть использовано в процессах концентрирования и выпаривания материальных растворов.

Известны устройства [1,2] интенсификации процесса выпаривания и концентрирования растворов в текстильной, пищевой и химической промышленностях, содержащие теплообменный аппарат, испарительную емкость, системы загрузки и выгрузки материального раствора, а также линии подвода теплового агента и отвода отработанных газовой и паровой сред.

Недостатками этих устройств являются большие энерго- и металлоемкость, габариты, необходимость использования вспомогательного оборудования, снижающего КПД и КПВ технологического процесса.

В качестве прототипа выбрано устройство [3], представляющее собой вертикальный корпус, на днище которого установлена вертикальная емкость с греющим элементом в виде воронки, соединенной с вертикальным валом, взаимодействующим с электроприводом. Подпорное устройство, установленное на валу, имеет форму перевернутого стакана и обеспечивает интенсивный отвод вторичного пара.

Недостатками данного устройства являются низкая удельная производительность процесса выпаривания по причине подачи выпариваемого раствора от периферии к оси вращающегося греющего элемента (в направлении, противоположном действию центробежных сил, увеличивающихся по мере возрастания плотности выпариваемого раствора), низкий термический коэффициент полезного действия (использования тепловой энергии) теплового агента в теплообменном аппарате.

Техническим результатом изобретения является повышение эффективности процесса выпаривания материального раствора, например едкого натра, за счет увеличения производительности по массе выпариваемого раствора.

Указанный технический результат достигается тем, что в устройстве выпарном центробежного типа, содержащем корпус, вал с установленным на нем греющим элементом, днище, системы циркуляции теплового агента материального раствора, и вторичного пара, с патрубками, согласно изобретению, греющий элемент выполнен по форме, имеющей параболический профиль, с внешней стороны которого размещены спиралевидные лопасти, и имеет систему осевой загрузки раствором, а патрубки подачи и отвода теплового агента расположены на корпусе теплообменного аппарата диаметрально противоположно.

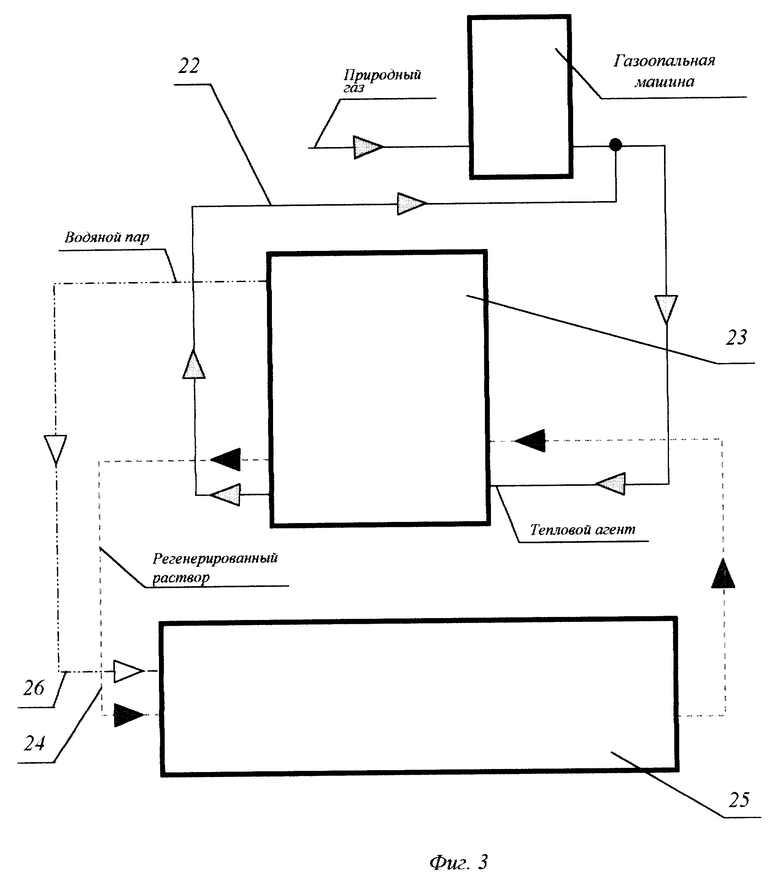

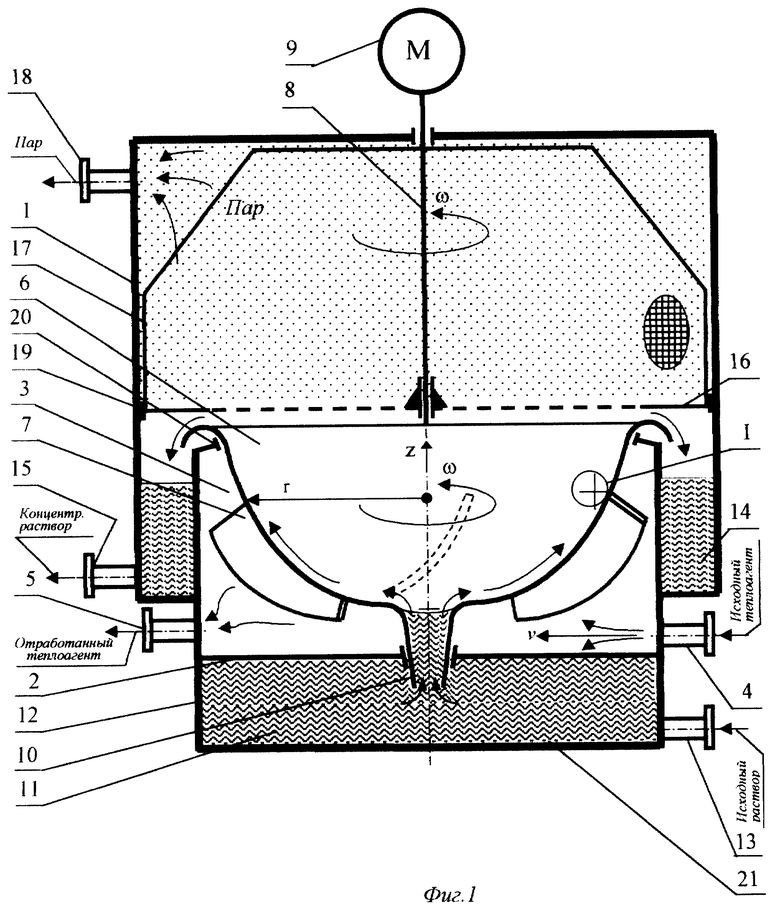

На фиг.1 изображен разрез общего вида устройства; на фиг.2 - схема действия сил на элементарную частицу раствора; на фиг.3 - принципиальная схема циркуляционных контуров рабочих сред процесса регенерации материального раствора.

Устройство содержит корпус 1 (фиг.1) с ложным днищем 2, являющимся остовом теплообменного аппарата 3, оснащенного расположенными в диаметрально противоположном направлении патрубками: 4 - для подачи исходного и 5 - для отвода отработанного теплового агента, в качестве которого используются продукты сгорания природного газа, обеспечивающие передачу тепловой энергии поверхности греющего элемента 6, имеющего параболический поперечный профиль, соответствующий форме свободной поверхности жидкости, находящейся во вращающемся сосуде. На внешней поверхности греющего элемента 6 (со стороны теплообменного аппарата) закреплены спиралевидные лопасти 7, обеспечивающие интенсивный процесс передачи теплоты греющему элементу от теплового агента за счет турбулизации его потоков путем создания дополнительных аэродинамических сопротивлений, а также увеличением пути прохода теплоагента в теплообменном аппарате. Греющий элемент 6 установлен на вертикальном валу 8 с возможностью вращения в направлении вектора угловой скорости ω, который противоположен направлению вектора v скорости потока теплового агента, при взаимодействии с ротационным приводом 9. В нижней части греющего элемента 6 расположена система осевого питания, состоящая из патрубка 10, обеспечивающего его осевую загрузку за счет подачи исходного раствора 11 из питающей емкости 12, и патрубка 13, обеспечивающего подачу выпариваемого раствора с пониженной концентрацией от технологического оборудования.

Нижняя часть корпуса 1 представляет собой торообразную накопительную емкость 14, в которую осуществляется разгрузка концентрированного раствора с периферии греющего элемента 6 с возможностью подачи раствора в технологическое оборудование через патрубок 15.

Верхняя часть корпуса отделена от нижней перфорированной диафрагмой 16 с лопастями 17, установленными на вертикальном валу 8 с возможностью вращательного движения, обеспечивающего подвижность паровой среды с целью интенсификации процесса фазового перехода раствора и удаления водяного пара из устройства через патрубок 18.

Герметичность объемов устройства с различными фазовыми состояниями сред обеспечивается уплотнениями: 19 - между корпусом 1 и перфорированной диафрагмой 16; 20 - между ложным днищем 2 и греющим элементом 6; 21 - между патрубком 10 греющего элемента и ложным днищем 2.

Устройство работает следующим образом. Исходный материальный раствор 11 (фиг. 1) (например, водный раствор едкого натра) с пониженным уровнем концентрации, например, после использования в процессе мерсеризации полотна ткани в поточной лини типа ЛМЦ-180, поступает в питающую емкость 12 под избыточным гидростатическим давлением, где подогревается до заданной температуры за счет передачи теплоты от теплообменного аппарата 3, использующего тепловую энергию продуктов сгорания природного газа (например от газоотапливающей машины с факельными горелками), поступающего через патрубок 4 в теплообменный аппарат 3, в котором его потоки турбулизируются благодаря воздействию спиралевидных лопастей 7, расположенных на внешней поверхности греющего элемента 6, установленного на вертикальном валу 8, вращающегося от ротационного привода 9, например электрического. Причем направление вектора угловой скорости со рабочей части лопастей 7 противоположно направлению вектора v скорости потока теплового агента, что обеспечивает дополнительное аэродинамическое сопротивление в теплообменном аппарате. Тем самым достигается увеличение термического КПД теплообменного аппарата 3, чему также способствует диаметрально противоположное относительно подводящего патрубка 4 расположение патрубка 5, через который отводится отработанный тепловой агент, увеличивающее путь частиц в потоке теплового агента.

Загрузка греющего элемента 6 выпариваемым раствором осуществляется под действием внутренних сил, обусловленных процессом теплового расширения раствора, совместно с силами гидростатического давления, под действием которых материальный раствор через систему осевого питания, состоящую из патрубка 10, поступает на внутреннюю поверхность вращающегося греющего элемента 6, имеющего параболический поперечный профиль, соответствующий форме свободной поверхности жидкости, находящейся во вращающемся сосуде, выражаемой уравнением с параметрами, задаваемыми применительно к условиям эксплуатации устройства, и его геометрией

z = ω2r2/2g,

где ω, r - угловая скорость вращения и текущий радиус внутренней поверхности греющего элемента 6 соответственно.

Температурное объемное расширение раствора, избыточное гидростатическое давление внутри него, параболическая форма греющего элемента и действующие центробежные силы создают условия, обеспечивающие растекание выпариваемого раствора по поверхности греющего элемента 6 в виде пленки, толщина которой определяется, с одной стороны, скоростью испарения воды из раствора, например щелочи, а с другой - от угловой скорости ω вращения греющего элемента 6, текущего радиуса r положения частиц раствора на его поверхности и величины гидростатического давления в системе питания устройства выпариваемым раствором, препятствующих образованию осадка - твердой фазы раствора.

По мере перемещения выпариваемого раствора по поверхности греющего элемента 6 от оси к его периферии происходит увеличение его плотности (концентрации), способствующей увеличению центробежной силы Р (фиг.2) и ее составляющей - движущей силы Рд и как следствие рост производительности устройства.

Разгрузка греющего элемента 6 осуществляется с его периферии в торообразную накопительную емкость 14 и последующее распределение регенерированного раствора через патрубок 15 потребителю.

Удаление испаренной из материального раствора влаги осуществляется через верхнюю часть корпуса, отделенную от нижней части перфорированной диафрагмой 16 с вертикальными лопастями 17, установленными на вертикальном валу 8, приводимом во вращение приводом 9. Тем самым обеспечивается подвижность паровой среды с целью интенсификации процесса фазового перехода раствора и удаления водяного пара из верхней части корпуса 1 устройства через патрубок 18. Также снижается возможность ремиссии испаренной влаги в регенерированный раствор как на поверхности греющего элемента 6, так и в накопительной емкости 14.

Таким образом, повышается эффективность (производительность) процесса регенерации материального раствора 11 путем повышения его концентрации при выпаривании воды за счет загрузки греющего элемента 6 выпариваемым раствором от его оси к периферии при оптимальных условиях растекания пленки выпариваемого раствора по поверхности греющего элемента, имеющего поперечный профиль, выполненный в соответствии с формой свободной поверхности жидкости, находящейся во вращающемся сосуде, и колинеаризации векторов составляющих от вектора центробежной скорости и центробежной силы Рд, выступающей в роли движущей, действующих на частицы раствора, плотность которого находится в прямой зависимости от величины радиуса положения на греющем элементе. Разгрузка греющего элемента 6 осуществляется с его периферии в торообразную накопительную емкость 14 корпуса.

Отработанный тепловой агент по системе трубопроводов 22 (фиг.3) возвращается в напорную ветвь системы обогрева устройства выпарного 23. Материальный раствор после процесса выпаривания (регенерации) из устройства выпарного 23 по трубопроводу 24 поступает потребителю 25, например технологической линии, для отбеливания хлопчатобумажной ткани. Водяной пар из устройства выпарного 24 по трубопроводу 26 поступает к потребителю 25.

Таким образом, системы, обеспечивающие процесс регенерации материального раствора, например раствора едкого натра, образуют замкнутые циркуляционные контуры, исключающие негативное влияние технологических сред на окружающую среду и на условия труда при эксплуатации оборудования в производстве.

Источники информации:

1. Патент ФРГ 3026130, кл. В 01 D 1/22, 1982.

2. Авторское свидетельство СССР 1274699, МКИ В 01 D 1/22, 1986.

3. Авторское свидетельство СССР 1588427, МКИ В 01 D 1/22, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫПАРНОЕ ЦЕНТРОБЕЖНОГО ТИПА ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2509591C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| Аппарат для выпаривания | 1990 |

|

SU1813468A1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ И НИСХОДЯЩЕЙ ПЛЕНКАМИ | 2002 |

|

RU2200049C1 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 2001 |

|

RU2184591C1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| Роторный пленочный аппарат | 1976 |

|

SU695670A1 |

| Барабан пленочного испарения | 2024 |

|

RU2828541C1 |

Изобретение относится к отделочному производству текстильной промышленности и может быть использовано в процессах концентрирования и выпаривания материальных растворов. Устройство позволяет значительно повысить эффективность процесса выпаривания материального раствора, например едкого натра, за счет увеличения производительности по массе выпариваемого раствора. Для этого греющий элемент устройства выполнен по форме, имеющей параболический профиль, с внешней стороны которого размещены спиралевидные лопасти, и имеет систему осевой загрузки раствором, а патрубки подачи и отвода теплового агента расположены на корпусе теплообменного аппарата диаметрально противоположно. 3 ил.

Устройство выпарное центробежного типа, содержащее корпус, вал с установленным на нем греющим элементом теплообменного аппарата, днище, системы циркуляции теплового агента, материального раствора и вторичного пара, с патрубками, отличающееся тем, что греющий элемент выполнен по форме, имеющей параболический профиль, с внешней стороны которого размещены спиралевидные лопасти, и имеет систему осевой загрузки раствором, а патрубки подачи и отвода теплового агента расположены на корпусе теплообменного аппарата диаметрально противоположно.

| Центробежный выпарной аппарат | 1988 |

|

SU1588427A1 |

| Роторный испаритель | 1977 |

|

SU1473788A1 |

| Концентратор с вращающейся поверхностью нагрева | 1952 |

|

SU96614A1 |

| US 4153500 A, 08.05.1979 | |||

| US 5755924 A, 26.05.1998. | |||

Авторы

Даты

2002-07-27—Публикация

2001-04-09—Подача