Изобретение относится к отделочному производству текстильной промышленности и может быть использовано в процессах концентрирования отработанных жидких материальных растворов.

Известно устройство [а.с. 1588427 СССР, МКИ B01D 1/22. Центробежный выпарной аппарат / Творогов А.А. и др.; заявитель и патентообладатель Ивановский научн.-исслед. институт хлопчатобум. пром. - №4389746/28-26; заявл. 10.03.1988; опубл. 30.08.1990, Бюл. №32. - 3 с.: ил.] для интенсификации процесса концентрирования растворов в текстильной, пищевой и химической промышленностях, содержащие теплообменный аппарат, испарительную емкость, системы загрузки и выгрузки материального раствора, а также линии подвода теплового агента и отвода отработанных газовой и паровой сред. Известен центробежный выпарной аппарат [а.с. 1274699 СССР, МКИ B01D 1/22. Центробежный выпарной аппарат / Успенский В.А. и др.; заявитель Всесоюзн. научн.-исслед. институт хим.реактивов и особо чистых хим.веществ - №3853143/23-26; заявл. 08.02.85; опубл. 07.12.86. бюл. №45. - 3 с.: ил.] способствующий интенсификации процесса и сокращению затрат энергии на выпаривание. Аппарат содержит вертикальный корпус с днищем, выполненным перфорированным; горизонтальный подпорный греющий диск со скребками и привод в виде паровой турбины.

Недостатками этих устройств являются большие энерго- и металлоемкость, габариты, необходимость использования вспомогательного оборудования в виде скребков, снижающих КПД и КПВ технологического процесса, наличие сложной системы очистки греющей поверхности диска скребками.

В качестве прототипа выбрано устройство [пат. 2185868 Российская Федерация, МПК B01D 1/22. Устройство выпарное центробежного типа/Вавилов Г.В.; заявитель и патентообладатель Вавилов Г.В. - №2001109580/12; заявл. 09.04.2001; опубл. 27.07.2002, Бюл. №21. - 5 с.:] ил., представляющее собой корпус, вал с установленным на нем греющим элементом теплообменного аппарата, днище, системы циркуляции теплового агента материального раствора и вторичного пара, с патрубками; греющий элемент выполнен по форме, имеющей параболический профиль, с внешней стороны которого размещены спиралевидные лопасти, и имеет систему осевой загрузки раствором, а патрубки подачи и отвода теплового агента расположены на корпусе теплообменного аппарата диаметрально противоположно.

Недостатками данного устройства являются низкая эффективность по причине жесткой взаимосвязи между плотностью (концентрацией) выпариваемого раствора и геометрическими, теплотехническими и кинематическими параметрами устройства, не позволяющей оптимизировать расход подводимой тепловой энергии по заданной производительности устройства. Сложность в обслуживании (чистка рабочей поверхности) в межремонтный период, снижающая КПВ (коэффициент полезного времени).

Техническим результатом изобретения является повышение эффективности процесса выпаривания материального раствора за счет увеличения производительности по массе выпариваемого раствора.

Указанный технический результат достигается тем, что в устройстве выпарном центробежного типа для концентрирования жидких растворов, содержащем корпус, вал с установленным на нем греющим элементом, днище, системы циркуляции теплового агента и вторичного пара с патрубками и с системой осевой загрузки раствором, согласно изобретению, греющий элемент выполнен по форме, имеющей конический профиль, поверхность которого выполнена в виде набора пластин, каждая из которых представляет собой форму сектора, установленного с возможностью изменения угла наклона (конусности) относительно вертикальной оси вращения образующей конической поверхности, при этом пластины расположены внахлест относительно друг друга в направлении вращения конуса и относительно потока концентрируемого раствора.

Заявленная конструкция реализует непрерывный цикл концентрирования раствора, при котором многократная его циркуляция, переменный угол конусности поверхности греющего элемента обеспечивают высокий коэффициент полезного времени и производительность устройства, работающего в непрерывном режиме действия, и обусловленные наличием в движущемся потоке дисперсной системы вектора скорости как в радиальном, так и в тангенциальном направлениях, и обусловленных сложно-переносным движением вихревого пленочного потока, распределенного по конусной поверхности пропорционально радиусу вращения.

Повышение эффективности (производительности) процесса регенерации материального раствора достигается путем повышения его концентрации при выпаривании воды за счет загрузки греющего элемента 6 выпариваемым раствором от его оси к периферии при оптимальных условиях образования пленки заданной (оптимальной) толщины выпариваемого раствора по поверхности греющего элемента, имеющего регулируемую геометрию (угол конусности) в соответствии с физико-химическими характеристиками выпариваемого (концентрируемого) раствора, расхода теплоты, подводимой к греющей поверхности 6, чем достигается возможность гибкого регулирования технологического процесса, с возможностью оптимизации энергетических параметров устройства.

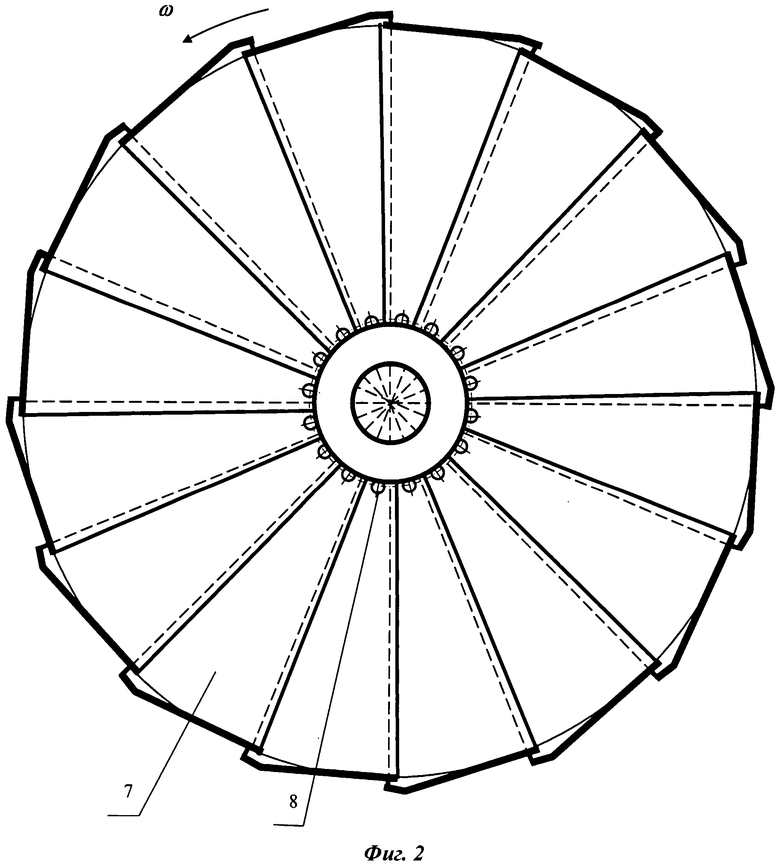

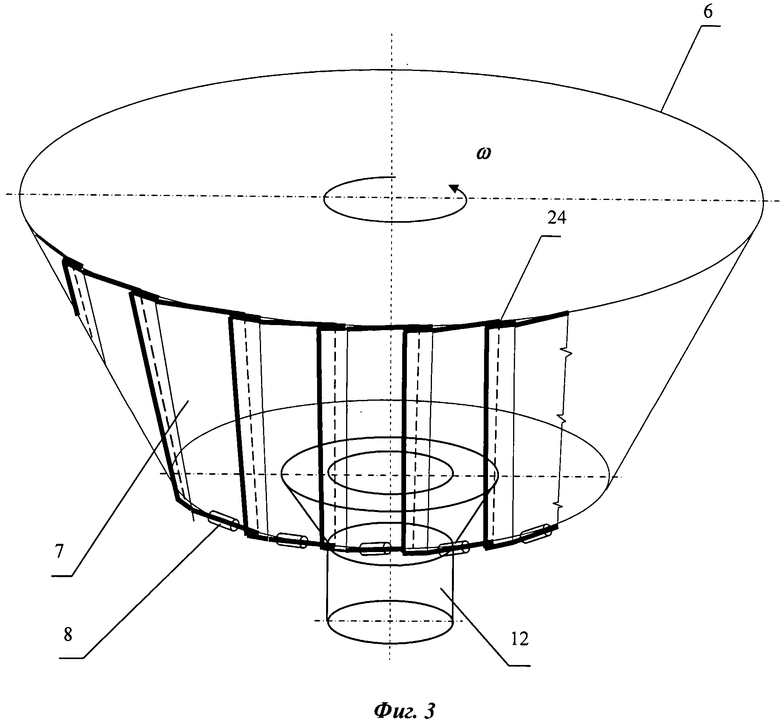

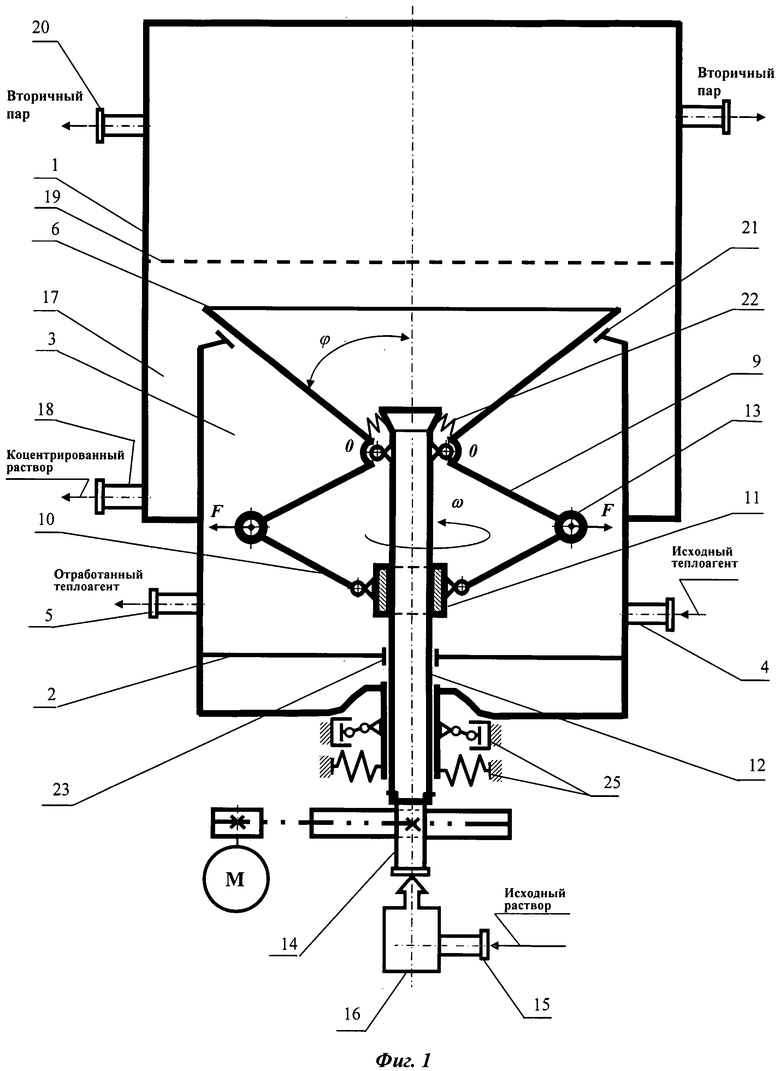

На фиг.1 изображен общий вид заявляемого устройства в разрезе; на фиг.2 - расположение секторов испаряющей (греющей) конической поверхности в горизонтальной проекции; на фиг.3 показан греющий элемент в аксонометрии с относительным взаимным расположением секторов.

Устройство содержит корпус 1 (фиг.1) с ложным днищем 2, являющимся остовом теплообменного аппарата 3, оснащенного расположенными в диаметрально противоположном направлении патрубками: 4 - для подачи исходного и 5 - для отвода отработанного теплового агента, в качестве которого используются, например, продукты сгорания природного газа, или перегретый водяной пар, обеспечивающие передачу тепловой энергии поверхности греющего элемента 6, имеющего конический поперечный профиль, поверхность которого выполнена в виде пластин 7 (фиг.2, 3), каждая из которых представляет собой форму сектора, установленного на шарнирной опоре 8 с возможностью изменения угла φ наклона (конусности) относительно вертикальной оси вращения образующей конической поверхности, при этом секторы расположены внахлест относительно друг друга в направлении вращения конуса (каждая последующая пластина расположена кромкой под предыдущей в направлении вращения) и относительно направления вектора окружной скорости потока концентрируемого раствора.

Изменение угла φ осуществляется в результате взаимодействия двух диаметрально противоположно расположенных секторов, каждый из которых жестко связан с коромыслами 9 (фиг.1), образующими плоский коромыслово-ползунный механизм, шатун 10 которого кинематически связан с ползуном 11, имеющим возможность возвратно-поступательного перемещения относительно направляющей 12, выполненной в виде трубы, выполняющей функцию питания и обеспечивающей подачу концентрируемого раствора на коническую поверхность греющего элемента 6. Шарнирное сопряжение коромысла 9 и шатуна 10 выполнено в виде вращательной кинематической пары 13, имеющей массу заданной величины и обеспечивающей создание центробежной силы F, являющейся функцией частоты вращения ω вала 14 привода и создающей условия для движения ползуна 11 относительно направляющей 12, в результате чего обеспечивается поворот секторов 7 относительно шарниров 8 и изменение угла конусности φ греющего элемента 6.

В нижней части греющего элемента 6 расположена система осевого питания, состоящая из полого вала 14, обеспечивающего его осевую загрузку за счет подачи исходного раствора через патрубок 15 и питающей системы 16, и, обеспечивающего подачу концентрируемого раствора с пониженной концентрацией от технологического оборудования.

Нижняя часть корпуса 1 представляет собой горообразную накопительную емкость 17, в которую осуществляется разгрузка концентрированного раствора с периферии греющего элемента 6 с возможностью возврата концентрированного (регенерированного) раствора в систему питания технологического оборудования (потребителю) через патрубок 18.

Разгрузка греющего элемента 6 осуществляется с его периферии в торообразную накопительную емкость 17 с последующим распределением регенерированного раствора через патрубок 18 потребителю.

Верхняя часть корпуса отделена от нижней перфорированной диафрагмой 19 с целью интенсификации процесса фазового перехода раствора и удаления водяного пара из устройства через патрубок 20.

Герметичность объемов устройства с различными фазовыми состояниями сред обеспечивается уплотнениями: 21 - между остовом теплообменного аппарата 3 и конической поверхностью 6; 22 - между питающей трубой 12 и конической поверхностью 6; 23 - между питающей трубой 12 и ложным днищем 2.

Герметичность греющего элемента 6 обеспечивается соответствием заданного направления его вращения и соответствующим направлением сопряжения (перекрытия) секторов 7, образующих коническую поверхность 6, с уплотнениями 24 в каждом сопряжении (фиг.3).

Устройство работает следующим образом.

Исходный материальный раствор (фиг.1) (например, водный раствор едкого натра) с пониженным уровнем концентрации, например, после использования в процессе мерсеризации полотна ткани в поточной лини типа ЛМЦ-180, поступает в питающую систему 16 под избыточным гидростатическим давлением, откуда под действием гидростатических и гравитационных сил, возникающих в результате вращения греющей конической поверхности 6, приводимой в движение от ротационного привода, растекается по конической греющей поверхности, образованной набором пластин 7 (фиг.2, 3), каждая из которых представляет собой форму секторов, установленных на шарнирной опоре 8 с возможностью изменения угла наклона (конусности) φ относительно вертикальной оси вращения конической поверхности. Пластины 7 расположены внахлест относительно друг друга в направлении вращения конуса и относительно направления вектора окружной скорости потока концентрируемого раствора.

Температурное объемное расширение раствора, избыточное гидростатическое давление внутри него, коническая форма греющего элемента 6 и действующие центробежные силы F создают условия, обеспечивающие растекание концентрируемого раствора по поверхности греющего элемента 6 в виде пленки, толщина которой определяется с одной стороны скоростью испарения воды из раствора, например, щелочи, а с другой - от угловой скорости ω вращения греющего элемента 6, текущего радиуса положения частиц раствора на его поверхности и величины гидростатического давления в системе питания устройства выпариваемым раствором, препятствующих образованию осадка - твердой фазы раствора.

Обогрев греющей поверхности 6 осуществляется поступающим в теплообменный аппарат 3 через патрубок исходным тепловым агентом через патрубок 4, в котором его потоки турбулизируются благодаря воздействию на среду теплового агента звеньями 9, 10 коромыслово-ползунного механизма, расположенного во внутреннем объеме теплообменного аппарата 3, и вращающегося от ротационного привода.

Увеличению термического КПД теплообменного аппарата 3 также способствует диаметрально противоположное относительно подводящего патрубка 4 расположение отводящего патрубка 5, увеличивающее путь частиц в потоке теплового агента.

Управление основными технологическими параметрами процесса концентрирования (выпаривания) отработанного раствора обеспечивается как изменением частоты ω вращения ротационного привода, так и взаимосвязанным с ней углом φ конусности каждого из секторов 7 греющего элемента 6, за счет функциональной зависимости между динамическими параметрами φ=f(ω, F), определяемыми геометрией плоского коромыслово-ползунного механизма, шатун 10 которого взаимодействует с двумя диаметрально противоположно расположенными пластинами-секторами 7, каждый из которых жестко связан с коромыслом 9, и с ползуном 11, имеющим возможность возвратно-поступательного перемещения относительно направляющей 12, совмещенной функционально с питающей трубой 14, обеспечивающей подачу концентрируемого раствора на коническую поверхность греющего элемента 6.

Таким образом, по мере перемещения выпариваемого раствора по поверхности греющего элемента 6 от оси к его периферии происходит увеличение его плотности (концентрации) и при осуществлении технологического непрерывного контроля за плотностью концентрируемого раствора достижение ее оптимального значения осуществляется путем изменения в большую или меньшую сторону значения угла φ конусности греющего элемента 6, что способствует созданию величины центробежной силы F (фиг.1), определяющей протекание процесса концентрирования (выпаривания) раствора без образования твердой фазы на поверхности греющего элемента 6 с соблюдением условия оптимального соотношения (баланса) энергетических затрат, идущих на реализацию технологического процесса, производительности устройства и качественных параметров концентрированного раствора.

Разгрузка греющего элемента 6 осуществляется с его периферии в торообразную накопительную емкость 17 с последующим распределением регенерированного раствора через патрубок 18 потребителю.

Удаление испаренной из материального раствора влаги осуществляется через верхнюю часть корпуса, отделенную от нижней части перфорированной диафрагмой 19. Тем самым обеспечивается удаление водяного пара из верхней части корпуса 1 устройства через патрубок 20. Также снижается возможность ремиссии испаренной влаги в регенерированный раствор как на поверхности греющего элемента 6, так и в накопительной емкости 17.

Виброгаситель 25, состоящий из упругого и демпфирующего элементов, обеспечивает рассеяние энергии колебаний, которые могут возникать вследствие динамической неуравновешенности роторной системы.

Таким образом, системы обеспечивающие процесс регенерации материального раствора, например, раствора едкого натра, образуют замкнутые циркуляционные контуры, исключающие негативное влияние технологических сред на окружающую среду и на условия труда при эксплуатации оборудования в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫПАРНОЕ ЦЕНТРОБЕЖНОГО ТИПА | 2001 |

|

RU2185868C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ И НИСХОДЯЩЕЙ ПЛЕНКАМИ | 2002 |

|

RU2200049C1 |

| Центробежный пленочный выпарной аппарат | 1979 |

|

SU946570A1 |

| Выпарная установка | 1988 |

|

SU1599031A1 |

| Тонкопленочный центробежный выпарной аппарат | 1972 |

|

SU948390A1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| Аппарат для выпаривания | 1990 |

|

SU1813468A1 |

| Роторный пленочный аппарат | 1976 |

|

SU695670A1 |

Изобретение относится к выпарному устройству центробежного типа для концентрирования жидких растворов и может быть использовано в отделочном производстве текстильной промышленности в процессах концентрирования отработанных жидких материальных растворов. Устройство содержит корпус, вал с установленным на нем греющим элементом теплообменного аппарата, днище, а также системы циркуляции теплового агента материального раствора и вторичного пара с патрубками и с системой осевой загрузки раствором. Греющий элемент выполнен по форме, имеющей конический профиль, поверхность которого выполнена в виде набора пластин, каждая из которых представляет собой форму сектора, установленного с возможностью изменения угла наклона - конусности - относительно вертикальной оси вращения образующей конической поверхности. При этом пластины расположены внахлест относительно друг друга в направлении вращения конуса и относительно направления вектора окружной скорости потока концентрируемого раствора. Достигаемый при этом технический результат заключается в повышении эффективности процесса выпаривания материального раствора за счет увеличения производительности по массе выпариваемого раствора. 3 ил.

Устройство выпарное центробежного типа для концентрирования жидких растворов, содержащее корпус, вал с установленным на нем греющим элементом теплообменного аппарата, днище, системы циркуляции теплового агента материального раствора и вторичного пара с патрубками и с системой осевой загрузки раствором, отличающееся тем, что греющий элемент выполнен по форме, имеющей конический профиль, поверхность которого выполнена в виде набора пластин, каждая из которых представляет собой форму сектора, установленного с возможностью изменения угла наклона - конусности - относительно вертикальной оси вращения образующей конической поверхности, при этом пластины расположены внахлест относительно друг друга в направлении вращения конуса и относительно направления вектора окружной скорости потока концентрируемого раствора.

| УСТРОЙСТВО ВЫПАРНОЕ ЦЕНТРОБЕЖНОГО ТИПА | 2001 |

|

RU2185868C1 |

| Центробежный молекулярно-дистилляционный аппарат | 1984 |

|

SU1255154A1 |

| Роторный тепломассообменный аппарат | 1973 |

|

SU965447A1 |

| US 4167454 A, 11.09.1979 | |||

| Паросепаратор | 1938 |

|

SU57539A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1274706A1 |

| US 20040256059 A1, 23.12.2004 | |||

| US 2011303367 A1, 15.11.2011. | |||

Авторы

Даты

2014-03-20—Публикация

2012-07-04—Подача